أصبحت الدراجات اليوم أفضل بكثير وأكثر تطوراً من ذي قبل، وذلك بفضل سنوات من التطوير. يعد استخدام صب الألومنيوم بالقالب عاملاً رئيسياً وراء التقدم في تقنيات التصنيع. فمن خلال هذه العملية، يمكن للمصنعين بناء أجسام دقيقة وقوية وخفيفة الوزن. نظرًا لأن صناعة الدراجات الهوائية تقدم تقنيات جديدة، يتم استخدام صب الألومنيوم بالقالب بشكل أكبر في صناعة أجزاء الدراجات الهوائية التي تتميز بالإنتاجية والتفوق.

يبحث هذا المقال في صب الألومنيوم بالقالب واستخداماته الرئيسية والتطبيقات الشائعة في صناعة قطع الدراجات الهوائية وتأثيره المحتمل على ركوب الدراجات في السنوات القادمة.

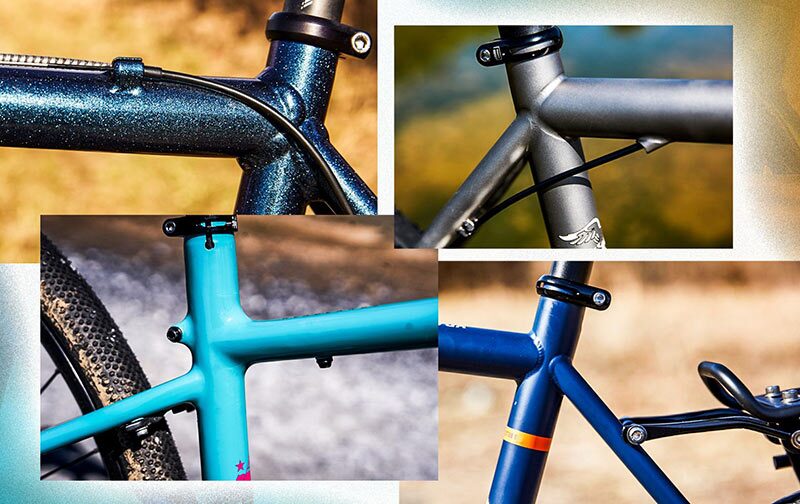

نظرة عامة على كيفية تغير أجزاء الدراجات الهوائية

لقد تغير الكثير مع الدراجات الهوائية منذ ظهورها لأول مرة في أوائل القرن التاسع عشر. فقد طرأت تغييرات كبيرة على هيكل الدراجات الحديثة، بغض النظر عن مدى بساطتها أو تطورها.

بدأت خلال الفترة المبكرة، بين عام 1817 وستينيات القرن التاسع عشر

يبدأ تاريخ أجزاء الدراجة مع اختراع كارل درايس للدرايسين الذي أطلق عليه اسم "حصان الهواية"، في عام 1817. لم تكن الدواسات أو السلسلة جزءًا من هذه العربة التي كانت تُدار بقدمي الراكب التي تدفع الأرض. وصنعوا الإطار والعجلات من الخشب فقط، دون فرامل أو أعمدة مرفقية أو محامل. لم تكن دراجة هوائية حقيقية، لكنها كانت شرارة التقدم في جزء منها للدراجات الهوائية فيما بعد.

من ستينيات القرن التاسع عشر إلى ثمانينيات القرن التاسع عشر، ثورة الدواسات

ثم أُضيفت الدواسات إلى العجلة الأمامية لدراجة فيلوسيبيد ولهذا السبب أصبحت تُعرف باسم "صانع العظام". كانت الهياكل الحديدية والعجلات الخشبية ذات الإطارات المطاطية الصلبة تمنح الدراجات قيادة غير مريحة. وبمجرد اختراع الدواسات، أفسحت المجال لأول ذراع تدوير، مما ساعد على تحسين نظام الدفع. ومع ذلك، لم تكن المكابح والتروس في هذه الدراجات الهوائية فعالة للغاية، لذا لم يكن بإمكانها السير بسرعة إلا في حالات محدودة.

استمرت حقبة العجلات العالية بين سبعينيات وثمانينيات القرن التاسع عشر

يُطلق على هذا النوع من الدراجات اسم "بيني فارثينج" لأنها كانت تحتوي على عجلة أمامية كبيرة في الأمام وأخرى أصغر بكثير في الخلف. كان الركوب على عجلة أمامية أكبر يمنحك السرعة مقابل كل دواسة تقوم بها، ولكنه كان يشكل خطراً أيضاً. ونظراً لأن الراكب كان يرتفع عالياً عن الأرض، فقد يؤدي السقوط إلى الإصابة. خلال أواخر القرن التاسع عشر، تم تصنيع عجلات ذات دواسات وأذرع مكابح بدائية وأذرع دواسات أفضل. وعلى الرغم من صعوبة ركوبها، إلا أن الدراجة ذات العجلات العالية ساعدت في رفع معايير الدراجات الهوائية من حيث المعادن والعجلات.

ابتكار دراجة السلامة

لقد كانت دراجة السلامة التي ابتكرها جون كيمب ستارلي في عام 1885 هي التي غيّرت بشكل كبير من طريقة صنع الدراجات الهوائية. وبما أنها كانت تحتوي على عجلتين بنفس الحجم، وسلسلة تقود عجلتها الخلفية، ومركز جاذبية منخفض، فقد أصبحت أول تصميم للدراجات الحديثة. وبسبب هذا التصميم، ما زلنا نستخدم حتى الآن محركات السلاسل والعجلات الحرة والإطارات القابلة للنفخ والفرامل ذات الفرجار. وقد جعلت الاختراعات الجديدة ركوب الدراجات أكثر أماناً وراحة وكفاءة، مما أتاح لعدد أكبر من الأفراد الاستمتاع باستخدام الدراجات.

في القرن العشرين تم تحسين السيارات وإنتاجها بكميات أكبر

خلال حروب القرن العشرين وبعدها بفترة وجيزة تطورت الدراجات الهوائية بسرعة وتم إنتاجها بكميات كبيرة. في الثلاثينيات من القرن العشرين، أتاح استخدام الدرّاجات الهوائية في الثلاثينيات من القرن الماضي إمكانية تكييف سرعتها أثناء السير إما صعوداً أو على أرض مستوية. وخلال فترة الخمسينيات إلى السبعينيات، أصبح الألومنيوم يُستخدم في الجنوط والمقاود والسواعد لأنه كان أخف وزناً من الفولاذ، ولكنه كان بنفس القوة. ومن بين أحدث الابتكارات التي ساعدت في تشكيل الدراجات الهوائية اليوم الأسياخ سريعة التحرير، والدواسات بدون مشبك، وأنظمة الكبح الأفضل.

السنوات من الثمانينيات إلى الوقت الحاضر

في ثمانينيات القرن العشرين، كان تطوير الدراجات الجبلية ودراجات السباق و الدراجات الإلكترونية شجع التقدم الجديد في تصميمات ومواد الدراجات الهوائية. بدأت العديد من فئات الدراجات الهوائية في استخدام شوكات التعليق، ومكابح الأقراص الهيدروليكية، والعجلات الهوائية، والإطارات الخالية من الأنابيب. وبفضل استخدامها، أصبحت الأجزاء أخف وزناً وأقوى وأكثر تعقيداً. غالباً ما تأتي الدراجات اليوم مزوّدة بتروس إلكترونية ومحركات مدمجة في الدراجة وأجزاء مختلفة يتم إنتاجها باستخدام التصنيع باستخدام الحاسب الآلي أو الصب بالقالب. تتميز الدراجات المتوفرة اليوم بكفاءة عالية لأنها تستخدم المبادئ الهندسية القديمة والجديدة على حد سواء.

التعرف على صب الألومنيوم بالقالب

أثناء عملية الصب بالقالب المصنوع من الألومنيوم، يتم دفع الألومنيوم المنصهر في قالب فولاذي باستخدام ضغط شديد. وعندما يتصلب المعدن، ينفتح القالب ويتم طرد الجسم المشكل حديثاً. تُنتج هذه الطريقة أشكالاً معقدة دقيقة في جميع الأبعاد ويمكن منحها لمسة نهائية ناعمة.

بشكل عام، هناك تقنيتان مهمتان تستخدمان في صب القوالب:

- تُستخدم المعادن منخفضة الانصهار مثل الزنك في الصب بالقالب بالغرفة الساخنة.

- يُستخدم الصب بالقالب بالغرفة الباردة للألومنيوم حيث يجب صهره في درجات حرارة أعلى بكثير.

يتم استخدام الصب بالقالب بالغرفة الباردة بشكل عام في صناعة الدراجات الهوائية، وذلك بفضل خصائص الألومنيوم المناسبة. ونتيجة لذلك، يمكن إنتاج العديد من الأجزاء خفيفة الوزن التي تتسم بالقوة والموثوقية على حد سواء.

لماذا الألومنيوم؟

تُصنع العديد من أجزاء الدراجات الهوائية اليوم من الألومنيوم. وتكمن أسباب شعبيته في خصائصه المفيدة.

- وزن مخفض: الألومنيوم مادة خفيفة، مما يقلل من وزن الدراجة الهوائية، وهو أمر ضروري لكل من السباقات وركوب الدراجات الجبلية.

- مقاوم للتآكل: الألومنيوم مقاوم للتآكل لأنه لا يصدأ بمرور الوقت. فالطبقة الخاصة من الأكسيد الموجودة على سطحه تمنعه من التلف بفعل البيئة.

- في مكان ما بين الفولاذ والبلاستيك: على الرغم من أن الألومنيوم أقل قوة من الفولاذ من نواحٍ عديدة، إلا أن وزنه أقل ويمكن تشكيله بسهولة.

- صديقة للبيئة: من الطرق الصديقة للبيئة لشراء المشروبات اختيار الألومنيوم، حيث يمكن إعادة تدويره عدة مرات.

- فعالة من حيث التكلفة: من الأسهل بكثير إنتاج منتجات الألومنيوم بكميات كبيرة، لأن المادة أقل تكلفة من ألياف الكربون أو التيتانيوم.

إن المزايا المذكورة سابقاً تجعل الألومنيوم مفيداً للمزيد من أجزاء الدراجة، كما أن العديد منها مصنوع باستخدام الصب بالقالب.

كيف يتم صب الألومنيوم المصبوب كمكونات للدراجات الهوائية؟

يتم صب القوالب على مراحل لضمان أن تكون أجزاء الألومنيوم النهائية ذات جودة ممتازة. هذه هي الطريقة التي تعمل بها:

1. صنع القالب

يتم إنشاء قالب فولاذي خاص باستخدام مخطط الجزء الذي يتم تصنيعه. يقوم المصنعون بتنظيف سريع ووضع مادة تشحيم على القالب في كل عملية تشغيل.

2. تسخين الألومنيوم للذوبان

يتم تسخين سبائك الألومنيوم إلى درجة حرارة تبلغ حوالي 660 درجة مئوية (1220 درجة فهرنهايت) في فرن. ولجعل الألومنيوم متناسقاً، يتم الحفاظ على الألومنيوم المصهور عند درجة حرارة ثابتة.

3. ملء القالب

يتم دفع الألومنيوم المصهور، باستخدام ضغط عالٍ للغاية، في تجويف القالب بواسطة ماكينة الصب بالقالب في الغرفة الباردة. وبسبب هذا الضغط، يأخذ المعدن جميع الأشكال الصحيحة داخل القالب.

4. التبريد والإعداد

في غضون ثوانٍ قليلة، يتصلب الألومنيوم ويتصلب داخل القالب. التبريد المناسب ضروري لتقليل العيوب في الأجزاء وتحسين قوتها.

5. يتم إخراج الجزء من الجسم

وبمجرد أن يصبح المعدن صلبًا تمامًا، يتم فتح القالب، ويتم إخراج الجزء المشكل. يمكن لصانعي القِطع تحرير القطعة بأمان بمساعدة دبابيس الإخراج.

6. الخطوات التالية هي التشذيب والتشطيب

يتم قطع أي نفايات بلاستيكية زائدة (مثل الوميض أو العدائين). ولتحقيق أداء ومظهر أفضل، يمكن أن تشمل المعالجات المطلوبة للجزء المعالجة الآلية أو التلميع أو المعالجة السطحية أو الطلاء.

7. مراقبة الجودة والتحقق منها

يتم فحص كل جزء بحثًا عن العيوب مثل البقع المفتوحة والشقوق والمخالفات. من المهم في ضمان الجودة ألا يصل كل ما يتم إنتاجه إلى المرحلة النهائية أو الشحن إلا إذا كان مطابقًا للمواصفات الدقيقة.

أجزاء الدراجات الهوائية المصنوعة من الألومنيوم المصبوب بالقالب

يمكن تصنيع عدد كبير من الأجزاء اللازمة للدراجة باستخدام قوالب الألومنيوم المصبوبة من الألومنيوم. يحتوي الجسم على العديد من الأجزاء التي يجب أن تكون قوية ومتينة ودقيقة لتعمل بشكل صحيح. يستخدم الكثير من الناس هذه الكلمات لهذا الغرض:

1. أذرع التدوير

بمساعدة أذرع الساعد، يتم إرسال الطاقة من ساقيك إلى نظام مجموعة نقل الحركة. يمكن تصنيع أذرع السواعد خفيفة الوزن ذات الأشكال المعقدة من خلال العملية المعروفة باسم الصب بالقالب.

2. أجسام الدواسات

يجب أن تدعم الراكب وتتحمل الحركة المنتظمة للقدمين. تتميز هذه الدواسات المصنوعة من الكربون المصبوب بالقوّة والقدرة على التشكيل حسب رغبتك، كما أنها تتيح لك الحصول على بوابات وعاكسات مدمجة في تصميمها.

3. أذرع الفرامل

يتم ضمان السلامة في المكابح عندما تتمتع الأذرع بالشكل والقوة المثاليين. مع صب القوالب، ينتج المصنعون أذرع مريحة وتعمل بنفس الطريقة في كل مرة.

4. مشابك المقاعد والأعمدة

فهي تدعم المقعد وتسمح لك برفعه أو خفضه بسهولة. الأجزاء التي يتم إنتاجها عن طريق الصب بالقالب دقيقة ومتينة بما يكفي لتدوم خلال العديد من الاستخدامات أثناء تثبيتها.

5. مكونات التعليق

يشيع استخدام الصب بالقالب في تطوير حوامل الصدمات والوصلات للدراجات الجبلية والدراجات على الطرق الوعرة. يجب أن تكون المكونات خفيفة، لكنها قادرة على تحمل آثار الحركة على أرض وعرة.

6. أغلفة محركات الدراجات الإلكترونية

نظراً لإنتاج المزيد من الدراجات الكهربائية، فإن هناك حاجة إلى صب القوالب لصنع غلاف البطارية وأغطية المحرك المقاومة للحرارة والمتينة.

أنواع سبائك الألومنيوم المستخدمة في الغالب في قطع غيار الدراجات الهوائية

يعتمد مصنعو الدراجات على سبائك الألومنيوم لأنها قوية وخفيفة الوزن ومقاومة للصدأ وسهلة التشكيل. فيما يلي سبائك الألومنيوم الأكثر استخداماً في صناعة الدراجات، وخاصةً الأجزاء المصبوبة:

1. سبيكة A380

- الملخص: هذه واحدة من أكثر سبائك الصب شيوعاً.

- القدرات: سهلة التشكيل، ومقاومة للتآكل، وقوية نسبياً.

في كثير من الأحيان، توجد هذه المواد في أذرع الفرامل، وأجسام الدواسات، وأغطية المحركات الكهربائية، وأجزاء البناء المختلفة.

2. سبائك الألومنيوم 6061

- الجوهر: نوع من السبائك التي يمكن تسخينها لسهولة التشكيل، على الرغم من أنها تستخدم أحياناً في قوالب الصب التي تستخدم عمليات إضافية.

- الخصائص: المعدن قوي للغاية وسهل اللحام ولا يتآكل كثيرًا.

تُصنع العديد من الدراجات باستخدام إطاراتها، وأذرع الساعد، وأعمدة المقعد، والمقود.

3. سبيكة 7075

- باختصار: سبيكة ذات بنية قوية جداً بالنسبة لوزنها.

- الميزات: قوي وأخف وزنًا من 6061، ولكنه يتآكل بسهولة أكبر.

- تشمل الاستخدامات: استخدام مكونات دراجات السباق، وأذرع السواعد، والأقسام التي تتطلب قوة إضافية.

4. سبائك الألومنيوم ADC12

- لمحة موجزة تُستخدم عادةً في الأسواق اليابانية والآسيوية، مثل طائرة A380.

- الميزات: مسبوكة بسلاسة، وقابلة للسبك دون مشاكل، ومتينة للغاية ضد التآكل والتآكل.

- أجزاء مصبوبة بالقالب: تعتبر الأجزاء المصبوبة بالقالب شائعة في عناصر مثل أذرع المكابح وعناكب السلاسل وأجزاء أخرى في مجموعة نقل الحركة.

5. سبائك الألومنيوم 356

تُستخدم بشكل رئيسي في الصب بالرمل والصب الدقيق، ولكن يتم استخدام تصميمات مختلفة من هذه المادة في الصب بالقالب المتقدم.

- الصفات: قوية ومرنة للغاية بمجرد معالجتها بالحرارة، ولا تتآكل بسهولة.

- التطبيقات: استبدال الأجزاء في نظام التعليق وبناء أجزاء مخصصة أو أسرع.

اختيار سبيكة مناسبة

تساعد كيفية استخدام القطعة ومدى قوتها والطريقة التي سيتم تصنيعها بها والميزانية في تحديد السبيكة المناسبة. عندما يتعلق الأمر بالصب بالقالب بكميات كبيرة، يتم اختيار A380 وADC12 لأن أداءهما جيد وسهل الصب. المعادن الأكثر شعبية للدراجات عالية الأداء هي 6061 و7075.

اختر شركة صب قطع غيار الدراجات المناسبة

تأكد من أن شركة صب قطع غيار الدراجات تقدم قطعًا عالية الجودة ودقيقة وموثوقة. عند استخدام تقنية الصب بالقالب المصنوعة من الألومنيوم، تصبح المكونات المنتجة قوية وخفيفة الوزن وذات أبعاد متسقة وصحيحة. حاول العثور على شركة تقدم جميع الخدمات التالية:

- أدوات وقوالب عالية الجودة

- معايير ISO لمراقبة الجودة

- المهارات والخبرة في مجال الدراجات الهوائية أو قطع غيار السيارات

- دعم عمل التصميمات من الصفر والنماذج الأولية

- وقت استجابة سريع وأسعار عادلة

إذا عثرت على مورد موثوق به، فيمكنك أن تتوقع أن تكون أجزاء دراجتك قوية ومقاومة للصدأ وذات أداء جيد. لن يؤدي الحصول على الخدمة المناسبة إلى تحسين جودة منتجاتك فحسب، بل سيؤدي أيضًا إلى خفض التكاليف، على سبيل المثال، بالنسبة لأذرع الساعد والدواسات وأغطية محرك الدراجة الإلكترونية.

فوائد استخدام الألومنيوم المصبوب للدراجات الهوائية

يوفّر الألومنيوم المصبوب بالقالب العديد من المزايا المفيدة أثناء التصنيع والاستخدام، خاصةً لأجزاء الدراجات.

1. دقيق وموثوق

يمكن تصنيع أجزاء معدنية أقصر بدقة عالية باستخدام تقنية الصب بالقالب. يتطلب التجميع والأداء أن تكون جميع الأجزاء متماثلة وهو ما نحصل عليه.

2. التوفير في الوزن

يسمح الهيكل الخارجي للدراجة للراكب بالاستفادة من سرعة أكبر أو حركة أسهل دون زيادة الوزن.

3. زيادة معدل الإنتاج

عندما يكون القالب جاهزًا، يمكن صنع الكثير من نفس الأجزاء بسرعة. ولهذا السبب، غالبًا ما يستخدم الصب بالقالب في الإنتاج على نطاق واسع.

4. جودة السطح

نادرًا ما تكون هناك حاجة إلى المعالجة اللاحقة للأجزاء المصبوبة. تعاني الأجزاء جيدة التشطيب من تلف أقل وتبدو أفضل من الأجزاء سيئة التشطيب.

5. الفعالية من حيث التكلفة

على الرغم من أن إنشاء القالب للمنتج مكلف، إلا أن التكلفة لكل منتج تنخفض مع زيادة عدد الأجزاء. وهذا مثالي لشركات تصنيع الدراجات على نطاق واسع.

6. مرونة التصميم

لا يمكن صب الهياكل والتصاميم مثل الحواف والشعارات إلا من خلال الصب بالقالب، حيث إن التقنيات الأخرى، مثل التشكيل أو التشكيل الآلي، غير قادرة على تحقيق ذلك.

التحديات والعوائق

يعتبر صب الألومنيوم بالقالب مفيداً جداً، ولكن به بعض العيوب. هناك قيود يجب على المصنعين التفكير فيها قبل تجميع السيارة.

1. ارتفاع تكلفة الأدوات

يتطلب الأمر الكثير من الوقت والمال لإنتاج قوالب الصلب. ويصبح ذلك تحدياً كبيراً لصغار منتجي الدراجات المخصصة.

2. المسامية في الهياكل

إذا احتبس الغاز أثناء عملية الصب، يمكن أن يعطي المعدن ثقوبًا صغيرة تسمى المسامية، والتي قد تؤثر على دعمه وكذلك على التصاق الطلاء بالسطح.

3. ليونة أقل

تحت الصدمات والصدمات المفاجئة، يكون الألومنيوم المصبوب أكثر عرضة للتشقق من الألومنيوم المطروق. ولهذا السبب، يجب عدم السماح لها بالاقتراب من العناصر المعرضة لصدمات كبيرة.

4. التخصيص المحدود

نظرًا لأن الصب بالقالب هو أفضل أنواع التصنيع للطلبيات الكبيرة، فإن اتباع نهج مختلف، مثل التصنيع باستخدام الحاسب الآلي أو الطباعة ثلاثية الأبعاد، أفضل إذا كنت بحاجة إلى عدد قليل من القطع فقط.

الفوائد والآثار البيئية

أصبحت فكرة الاستدامة شيئاً فشيئاً محورية في التصنيع. ولحسن الحظ، تساعد عملية الصب بالقالب من الألومنيوم على تحقيق الأهداف البيئية.

- يمكن إعادة تدويرها عدة مرات لأنه يتم استخدام الحد الأدنى من الطاقة.

- توليد القليل من النفايات: نظرًا لأن الأجزاء تكون جاهزة للاستخدام تقريبًا، فإن الصب بالقالب يهدر القليل من المواد.

- ونتيجة لطرق الصب الجديدة، فإن هناك حاجة إلى طاقة أقل، وانبعاثات أقل.

بدأت بعض الشركات في الاستفادة من المسابك الخضراء التي تعتمد على الكهرباء المتجددة وإغلاق دورة المياه، لتقليل التأثير على البيئة.

التوقعات المستقبلية

ستساعد التطورات في المواد وكيفية إنتاج قوالب الألومنيوم المصبوبة على ضمان مستقبل مشرق لها في صناعة الدراجات الهوائية. تؤثر بعض الاتجاهات الجديدة على الموجة التالية من إكسسوارات الدراجات الهوائية.

1. تكامل الإلكترونيات

يتزايد استخدام الدراجات الإلكترونية والدراجات الذكية. في المستقبل، سيتم تصميم الأجزاء المصبوبة بميزات للأسلاك وأجهزة الاستشعار والإضاءة المدمجة.

2. المكونات الهجينة

تتيح المنسوجات وألياف الكربون وإدخالات البوليمر المستخدمة مع الألومنيوم المصبوب للمصنعين إمكانية توفير الوزن والمال على حد سواء.

3. تحسين التصميم بمساعدة الحاسوب

أدوات الذكاء الاصطناعي السماح بتحسين هندسة الأجزاء وتحسين الأداء وتقليل استخدام الموارد.

4. الإنتاج عند الطلب

بسبب التطورات في تكنولوجيا الصب بالقالب، أصبح من الأسهل الآن على الشركات الصغيرة الحصول على قطع رائعة في إطار زمني معقول.

الخاتمة

لقد غيّر صب القوالب بالقالب باستخدام الألومنيوم طريقة إنتاج قطع الدراجات بالكامل. وبفضل هذه الطريقة، أصبحت أذرع الساعد والدواسات وأجزاء المحرك ومكونات المكابح أخف وزناً وأقوى ومطابقة بدقة. توجد بعض المشاكل، مثل نفقات الإعداد المرتفعة وقلة السماح بالتخصيص، على الرغم من أن صانعي الدراجات لا يزالون بحاجة إليها بسبب ما يجعلها ذات قيمة.

ستؤدي شعبية الدراجات الهوائية، القديمة والحديثة على حد سواء، إلى زيادة أهمية صب قوالب الألومنيوم. ولأنها تستفيد من التقدم الحديث في التصميم والاعتبارات البيئية والتكنولوجيا، فإن هذا النوع من التصنيع سيساعد على تطور الدراجات في المستقبل.

الأسئلة الشائعة

1. كيف تتم عملية صب قوالب الألومنيوم؟

في هذه العملية، تتم إضافة الألومنيوم المصهور إلى القوالب لتشكيل الأجزاء المطلوبة. يتم تصنيع العديد من الدراجات باستخدام الألومنيوم لضمان القوة والخفة في آن واحد.

2. ما هي قطع الدورة التي يتم تشكيلها باستخدام الصب بالقالب؟

تحتوي معظم الدراجات على أذرع كرنك، ودواسات، وأذرع فرامل، ومشبك مقعد، وأحياناً علب محرك. فهي تستفيد من الطبيعة الحيوية والقوية للعملية.

3. هل الألومنيوم المصبوب قادر على تحمل الأحمال؟

نعم، فهي تتمتع بالقوة الكافية وخفيفة بما يكفي لاستخدامها في مختلف حالات الركوب. ومع ذلك، قد تستخدم بعض الأسلحة الأشد فتكاً في بعض الأسلحة الفتاكة ذات البنية المقواة أو المزورة.

4. هل أجزاء الدراجة مناسبة للتصنيع باستخدام الصب بالقالب؟

إن إنتاج العناصر بكميات كبيرة باستخدام البلاستيك ميسور التكلفة للغاية. وعلى الرغم من أن إعداد الأدوات يكلف الكثير، إلا أن سعر كل جزء ينخفض كلما زاد العدد.

5. هل الصب بالقالب من الألومنيوم صديق للبيئة؟

يمكن إعادة تدوير الألومنيوم بشكل متكرر، مما ينتج عنه نفايات قليلة جداً. وباستخدام الطاقة المستدامة، يقوم المصنعون بإنتاج السلع بكفاءة أكبر.

0 تعليق