إن صب الزنك بالقالب هو أحد عمليات التصنيع المفضلة التي تُستخدم عادةً لصنع أجزاء معدنية دقيقة عالية الأبعاد ومعقدة الشكل وذات تشطيبات عالية الجودة. وهي تستخدم على نطاق واسع في صناعات السيارات والإلكترونيات والأجهزة والسلع الاستهلاكية. ويتمتع الزنك بخصائص جوهرية تشمل درجة حرارة انصهار منخفضة وسيولة عالية ومقاومة للتآكل مما يجعله مادة جيدة في تصنيع المكونات الدقيقة. ومع ذلك، يستلزم صب الزنك بالقالب مراعاة عدد من العوامل عند تطوير تصميمات أجزاء قوية ودقيقة وفعالة من حيث التكلفة. ستناقش هذه الورقة البحثية الاعتبارات التصميمية الضرورية للمكونات الدقيقة المصبوبة بالزنك.

معرفة المزيد عن صب الزنك بالقالب

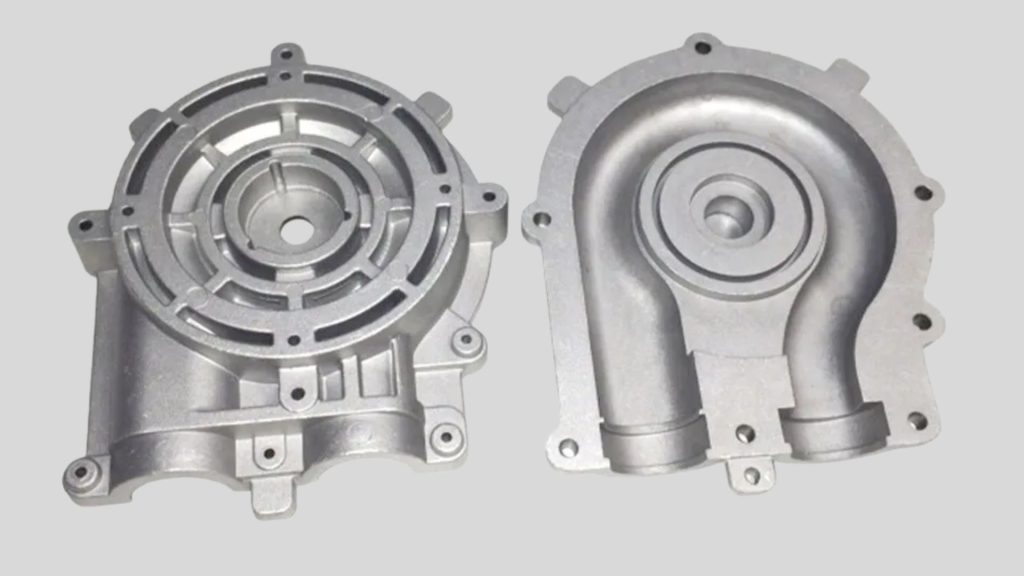

صب الزنك بالقالب هي عملية تنطوي على حقن الزنك المنصهر في قالب أو قالب مصنوع من الفولاذ بضغط عالٍ. وبمجرد أن يتصلب المعدن، يتم فتح القالب، ويتم إخراج الجزء. ويمكن إنتاج الأشكال المعقدة ذات التفاوتات العالية بسرعة باستخدام هذه العملية. تشمل سبائك الزنك الشائعة سبائك الزنك Zamak 2 وZamak 3 وكذلك Zamak 5، والتي توفر قوة ميكانيكية عالية ومقاومة للتآكل بالإضافة إلى سهولة التشغيل الآلي.

يتميز الصب بقالب الزنك بفوائد مثل:

- تشطيب جيد للسطح: لمسة نهائية سلسة لا تحتاج في كثير من الحالات إلى الكثير من المعالجة اللاحقة.

- هندسة معقدة: لديها القدرة على إنشاء جدران رقيقة، وأضلاع، ورؤوس، وخيوط.

- القوة الميكانيكية والهيكلية والمتانة: مناسبة للاستخدام الميكانيكي والهيكلي.

لتحقيق الاستفادة الكاملة منها، من الضروري اتباع أفضل الممارسات في تصميم الأجزاء من قبل المصممين.

إرشادات سماكة الجدار

تُعد إدارة سُمك الجدران أحد أهم عناصر تصميم قوالب الصب بالزنك. وجود سماكة متساوية للجدار أمر مهم لتجنب المسامية أو الانكماش أو عيوب الالتواء.

توصيات سُمك الجدار:

- الحد الأدنى للسُمك: 0.5 - 0.7 مم قطع صغيرة جدًا ودقيقة للغاية.

- السُمك الأقصى: 6 مم لمنع الانكماش.

- التوحيد: الحفاظ على انتظام سمك الجدار. لا تقم بإجراء تغييرات مفاجئة في السماكة، حيث يؤدي ذلك إلى تبريد غير متساوٍ وتركيزات إجهاد.

- الأضلاع والدعامات: الضلوع مطلوبة لتقوية المناطق الرقيقة بدلاً من الجدران السميكة. يبلغ سمك الضلع عموماً 4060 في المائة من سمك الجدار.

تضمن السماكة الصحيحة للجدار القوة الهيكلية وتعزز تدفق المعادن وتقلل من احتمالية حدوث عيوب.

زوايا السحب

زوايا السحب هي ميول صغيرة يتم توفيرها على الجوانب الرأسية للمكون المصبوب بالقالب لتسهيل عملية الاستخراج من القالب. وبدون السحب الصحيح، يمكن أن تبقى المكونات ملتصقة على القالب وتؤدي إلى حدوث عيوب أو تلف في السطح.

توصيات بشأن زاوية السحب المستخدمة في صب قوالب الزنك:

- جدران عمودية: 1 - 2 مسودة على الأقل.

- الأضلاع العميقة أو الرؤوس: يمكن أن تكون المسودة 0.5 -1 أو 1 كافية.

- الأسطح المزخرفة: يجب رفع الغاطس بمقدار 0.5-1 س لتمكين الإخراج بسهولة.

تقلل زوايا السحب الملائمة من تآكل الأدوات وتعزز كفاءة الإنتاج.

الرؤساء والثقوب

غالبًا ما تحتوي الأجزاء الدقيقة على رؤوس وثقوب يمكن استخدامها للتركيب أو التثبيت أو التجميع. ويلعب تصميمها أيضًا دورًا رئيسيًا في جودة الصب.

إرشادات تصميم الرئيس:

- سمك الجدار في الأسفل: 60 - 80 في المائة من سُمك الجدار الاسمي.

- نسبة الارتفاع إلى القطر: يجب أن تبقى هذه النسبة أقل من 3:1 لتجنب الانكماش.

- شرائح الفيليه: ضع شرائح كبيرة (0.5 - 1 مم) في الأسفل للتخلص من تركيز الإجهاد.

إرشادات تصميم الحفرة:

- الحد الأدنى لقطر الفتحة: ثقوب صغيرة أصغر من 1.5 مم - من المحتمل أن تملأ الثقوب الصغيرة العيوب.

- الموقع: يجب ألا يكون موقع الثقوب قريبًا جدًا من الجدار أو الرؤوس الأخرى.

- الخيوط: يجب استخدام إدخالات ملولبة بدلاً من صنع خيوط رفيعة في قطعة واحدة حتى تكون قوية ومتينة.

إن الامتثال لهذه الإرشادات يضمن أن تكون الميزات الوظيفية مصنوعة وموثوقة.

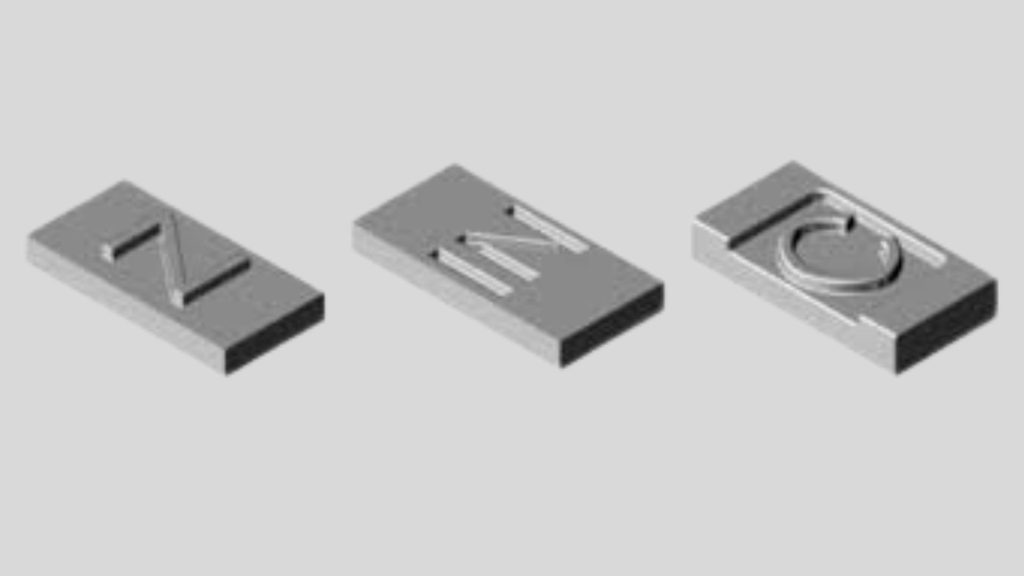

الأضلاع والدعامات

الخصائص الهيكلية لتعزيز قوة وصلابة وثبات أبعاد الأجزاء المصبوبة بالزنك يتم إضافة أضلاع ودعامات دون زيادة سمك الجدار بشكل غير مبرر. وهي ضرورية عندما يتطلب الأمر أن تكون الأجزاء دقيقة ذات جدران رقيقة، ويجب الحفاظ على القوة الميكانيكية.

الغرض من الضلوع

- تقوية الجدران الرقيقة: لا تُصنع الأضلاع، ولكنها تجعل الجدران (حيثما كانت القوة مطلوبة) أقوى.

- تقليل التشويه إلى الحد الأدنى: تقضي الأضلاع على التشوه في عملية التبريد والمناولة.

- رؤساء الدعم: ونقاط التثبيت: تعزز الأضلاع المساحات التي تم وضع مسامير أو مثبتات أخرى فيها.

- تعزيز ثبات الأبعاد: تعمل الأضلاع على القضاء على فرصة خروج الجزء عن شكله.

إرشادات تصميم الأضلاع

- الطول: تكون الأضلاع عادةً 23 ضعف سمك الجدار الاسمي. قد ينشأ الحشو أو الانكماش بسبب طول الأضلاع.

- السُمك: يجب أن يكون سمك الأضلاع 40-60 في المائة من سمك الجدار المجاور. قد تحدث علامات غارقة فيكرز على الأسطح المرئية بسبب الأضلاع السميكة.

- تباعد المسافات: يجب أن تكون المسافات بين الأضلاع دائمًا 213 ضعف سمك الجدار على الأقل لضمان عدم تداخلها أثناء ملء القالب وأيضًا لتجنب العيوب.

- شرائح الفيليه: يجب إضافة الشرائح في أسفل الأضلاع (0.5-1 مم) لتعزيز تدفق المعادن وكذلك الحد من تركيز الإجهاد والتشققات.

- زوايا السحب استخدم تيار هوائي طفيف (0.5 -1) على الأضلاع، لتمكين إخراجها من القالب.

- أضلاع غير ضرورية: لا يكون لديك أضلاع إلا عند الضرورة لتوفير الدعم الهيكلي لأن الأضلاع الإضافية يمكن أن تشكل قوالب أكثر تعقيداً والتي يمكن أن تكون أكثر تكلفة.

أمثلة على وضع الضلع

- تحت الجدران الرقيقة: يمكن إيقاف الترهل أو الانحناء أثناء عملية التصلب بواسطة الأضلاع.

- حول الرؤساء من الممكن لف الرأس بأضلاع تجعل الميزات الملولبة أو ميزات التثبيت أقوى.

- من خلال الأسطح الطويلة المستوية: ستساعد الأضلاع على إيقاف اعوجاج الأسطح العريضة والمسطحة وستحافظ على سمك الجدار دون تغيير.

تستخدم قوالب الصب بالزنك تصميمًا مناسبًا للأضلاع والدعامات التي تعزز الدقة وتقلل من الوزن وتكلفة المواد. يجب أن تكون هذه السمات المصممة بالغة الأهمية، ويجب أن تكون متينة ودقيقة الأبعاد وخالية من العيوب.

الزوايا والشرائح

ميزات تصميم مصبوب الزنك المصبوب الأجزاء هي الزوايا والشرائح. فهي تحدد قوة الجزء وملاءمة التصنيع والمظهر العام. تشمل بعض المشكلات التي تسببها الأطراف الحادة نقاط الضغط، وضعف تدفق المعدن، والانكماشات. يتم تحسين جودة القِطع ومتانتها وعمر الأداة باستخدام الشرائح والانتقالات السلسة والمستديرة بين الأسطح.

سبب أهمية الشرائح

- تقليل نقاط الضغط إلى الحد الأدنى: من المحتمل أن تتشقق الزوايا الداخلية الزاويّة. تعيد الشرائح توزيع الضغط على الجزء.

- زيادة تدفق المعادن: تمكّن الزوايا المستديرة الزنك المصهور من ملء القالب دون وجود أي فرص لوجود فراغ أو جزء غير مكتمل.

- تقليل مشكلة الانكماش: قد تؤدي الزيادة والنقصان المفاجئ في سُمك الجدار إلى تبريد غير متساوٍ. من أجل تقليل العيوب، تجعل الشرائح التحولات أقل خشونة.

- تعزيز قوة الجزء: ستضمن الزوايا المستديرة عدم كسر الجزء أثناء المناولة أو التجميع أو العمليات اليومية.

التوصيات في تصميم الزوايا والشرائح

الزوايا الداخلية:

- نصف القطر الموصى به: 0.5 - 1.5 من سُمك الجدار.

تُعد أجهزة الراديو الأكثر بدانة مفيدة على الجدران الرقيقة أو تلك التي تتعرض لضغط أكبر.

الزوايا الخارجية:

- نصف القطر: 0.25 إلى 0.5 سمك الجدار موصى به.

- تعمل الحواف المستديرة على تحسين جودة السطح وتقليل تآكل القالب.

- شرائح فيليه في الأضلاع والرؤساء:يجب دائمًا تضمين الشرائح عند تقاطع الأضلاع والجدران أو الرؤوس. وذلك لمنع علامات الغرق والتدفق السليم للمعدن.

- تجنبي الحواف الحادة:قد تضر الأجزاء الحادة بالقالب والبُرادة عند إخراجها. من السهل أيضًا التقريب في الحواف.

- الاتساق:حافظ على أنصاف أقطار متساوية في جميع أنحاء الجزء. وهذا يجعل تصميم القالب بسيطًا ويساعد في الحفاظ على تجانس التبريد.

نصائح عملية

- قم بإجراء تغيير تدريجي للهندسة بدلاً من التغيير الحاد.

- تأكد من عدم التصاق الشرائح في الأجزاء الوظيفية مثل اللولبات، والفتحات وأسطح التزاوج.

- عندما يجب أن يكون لديك زاوية حادة، يمكنك دائمًا تنعيمها بعملية تصنيع آلي لاحقة بدلاً من ثنيها في الصب.

- القِطع المصبوبة بالزنك أكثر موثوقية وأسهل في الصنع، كما أن تصميم الزوايا والشرائح بشكل صحيح يجعلها أقوى.

- كما أنها تقلل من العيوب وتزيد من عمر القوالب وتعزز الجودة الإجمالية للمنتج المكتمل.

التشطيبات السطحية للأجزاء المصبوبة بالزنك: الإجراءات

اعتمادًا على الاحتياجات الوظيفية والجمالية، يمكن للأجسام المصبوبة بالزنك الحصول على مجموعة كبيرة ومتنوعة من التشطيبات السطحية. إن الاختيار المناسب لتقنية التشطيب يزيد من صورة المنتج، ويمنع تآكل الجزء، ويوفر أداءً عاليًا في التجميعات.

الطرق الأكثر شيوعًا لإنهاء الأجزاء المصبوبة بالزنك هي كما يلي:

التلميع

يتم صقل القِطع المصبوبة بالزنك إلى سطح أملس ولامع. يزيل ذلك العيوب الصغيرة، ويعزز سطح المظهر، كما أن الجزء يكون جاهزًا للطلاء أو الطلاء. واعتمادًا على مدى تعقيد الجزء، يمكن أن يتم الصقل يدويًا أو بواسطة ماكينات آلية.

الاستخدامات: عناصر زخرفية أو عناصر مرئية أو عناصر وظيفية دقيقة.

التصفيح

الطلاء هو ترسيب طلاء معدني، أي النيكل أو الكروم أو النحاس، على الجزء. ولا يؤدي ذلك إلى تحسين المظهر فحسب، بل يمنحها أيضًا مقاومة للتآكل والحماية من التآكل والتآكل.

النقاط الرئيسية:

- يُستخدم طلاء الكروم في الغالب على مكونات السيارات والأجهزة.

- يوفر طلاء النيكل سطحاً أملس وقوي.

- قبل الطلاء، من الضروري تنظيف السطح أو تلميعه.

طلاء المسحوق

يُستخدم طلاء المسحوق لتطبيق مسحوق جاف يتم معالجته بالحرارة مما يخلق سطحًا متينًا وصلبًا. وهو يوفر مستوى عالٍ من الحماية من التآكل والمقاومة الكيميائية ونطاق الألوان. ينطبق طلاء المسحوق بشكل خاص على تلك الأجزاء التي تواجه بيئات قاسية.

التطبيقات: الأجهزة الخارجية وقطع غيار السيارات والإلكترونيات الاستهلاكية.

الطلاء

كما يعد الطلاء أيضًا وسيلة منخفضة التكلفة لتعزيز المظهر الجمالي ومقاومة التآكل. يمكن استخدام الدهانات السائلة في عدد من الألوان ويمكن استخدامها بشكل انتقائي في مكان واحد بدلاً من الطلاء المسحوق الذي لا يمكن تطبيقه بشكل انتقائي.

التطبيقات: المنتجات الاستهلاكية التزيينية أو الأجزاء الاستهلاكية التي يجب استخدام ترميز لوني فيها.

تقنية ترقيع الأسطح الكهروكيميائية

تعتبر عملية الأنودة أكثر شيوعًا في حالة الألومنيوم ولكن يمكن أيضًا إخضاع أجزاء الزنك لمعالجات كيميائية للأسطح لتعزيز التآكل وصلابة السطح. يتم تحسين المتانة والالتصاق بالطلاء باستخدام معالجات مثل التشطيبات التحويلية بالكرومات أو التخميل.

التركيب

يوفر التركيب سطحًا للجزء غير لامع أو منقوشًا. قد يخفي ذلك عيوب الصب الصغيرة، ويقلل من الوهج ويمنح المقابض أو العلب قبضة فائقة.

الأساليب:

- السفع بالرمل

- الحفر الكيميائي

- تركيب القوالب تصميم القوالب.

عمليات تشطيب الأسطح العملية

- ضع في اعتبارك متطلبات تشطيب السطح عند تصميم القِطع لمنع أي إعادة صياغة مكلفة.

- حدد طريقة التشطيب التي سيتم استخدامها وفقًا لمستوى الأداء والمحيط والمظهر الخارجي.

- استخدم مزيجًا من التشطيب، عند الحاجة، على سبيل المثال يمكن أن يوفر التلميع ثم الطلاء مزيجًا من النعومة ومقاومة التآكل.

- حافظ على سماكة الجدران والشرائح بنفس السُمك بحيث يكون سطحها متماثلاً عند الانتهاء.

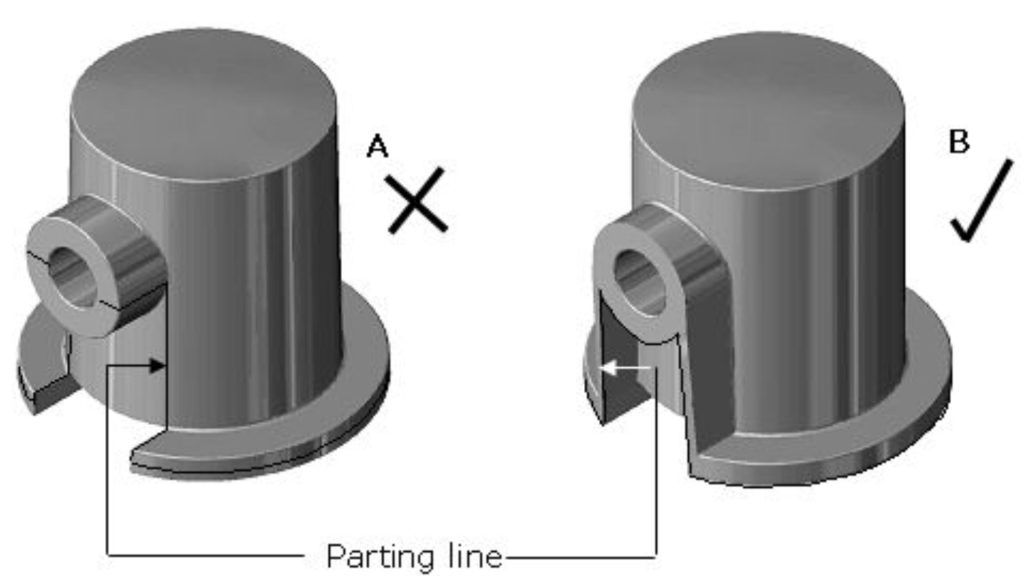

تصميم للطرد

يجب إزالة الجزء المصبوب من القالب؛ وهذا ما يُعرف باسم الطرد. يمكن أن يحدث الالتصاق أو الالتواء أو الشوائب السطحية بسبب التصميم غير السليم.

تصميم بطريقة يمكن إخراجها بسهولة:

- أدخل زوايا سحب كافية.

- يجب إجراء عمليات القطع السفلية العميقة فقط بمساعدة الإجراءات الجانبية أو الشرائح أثناء القالب.

- حدد موقع خطوط الفصل بطريقة تقلل من عدد العيوب.

- اجعل سماكة الجدران متناسقة بحيث لا تكون الانكماشات غير متساوية.

- توفر مرحلة التصميم الخاصة بالتفكير في الطرد تكلفة تطوير الأدوات.

تجنّب الاختزال

القطع السفلية هي تلك المناطق من هندسة الجزء التي لا يمكن إخراجها بسهولة من القالب. على الرغم من أنه أمر لا مفر منه في بعض الحالات، إلا أن القطع السفلية تجعل عملية تصنيع الأدوات أكثر صعوبة ومكلفة.

الإرشادات:

- إعادة تصميم الخصائص للاستغناء عن التقطيعات السفلية حيثما أمكن.

- في حالة الحاجة إلى قطع سفلية، يمكن استخدام الإجراءات الجانبية أو الرافعات أو النوى القابلة للطي.

- يجب تقليل عمق القطع ومساحته إلى الحد الأدنى من أجل تقليل التعقيد.

- يتم تجنب الشقوق السفلية مما يسهل تصميم القالب ويقلل من المشاكل في الإنتاج.

التفاوتات المسموح بها

عادة ما تكون تفاوتات الأبعاد المتقاربة ضرورية في الأجزاء الدقيقة. إن صب الزنك بالقالب دقيق للغاية وهناك بعض الأشياء التي يجب مراعاتها في التصميم.

نصائح التسامح:

- تفاوت الأبعاد العام:الأجزاء الصغيرة إلى المتوسطة: +-0.1-0.2 مم.

- الأبعاد الحرجة: التثبيت بعد الصب بالتشغيل الآلي.

- بدل الانكماش: التصميم: نظرًا لأن الانكماش يتراوح عادةً ما بين 0.5 و1.5 في المائة اعتمادًا على حجم الجزء، فيجب تصميمه مع وضع ذلك في الاعتبار.

يتم استخدام تخطيط التفاوت الفعال للتأكد من ملاءمة الأجزاء وعملها كما هو متوقع.

الانكماش والتحكم في الالتواء

عندما يتصلب الزنك المصهور، يحدث انكماش ينتج عنه تغيرات في الأبعاد أو فراغات. قد يحدث الاعوجاج عندما لا تكون الجدران مستقيمة أو عندما تكون الأضلاع غير متطورة بشكل جيد.

الإرشادات:

- الحفاظ على سمك الجدار موحد.

- توفير الدعم بمساعدة الأضلاع ومجموعات التقوية.

- يجب تجنب الأسطح المسطحة الكبيرة المسطحة؛ حيث يجب إضافة انحناءات طفيفة من أجل تخفيف الاعوجاج.

- طبقات سميكة على المواضع غير الحيوية.

يتم الاعتناء بالانكماش والالتواء وهذا يقلل من الرفض ويضمن الجودة أيضًا.

اختيار المواد

اختيار سبيكة الزنك مهم لأداء الجزء. سبائك الزنك الشائعة:

- زماك 2:مقاومة جيدة للتآكل، وقوة عالية، وأجزاء هيكلية عالية.

- زماك 3: هذا هو الأكثر استخدامًا، وهو الأكثر شيوعًا، وهو يتميز بخصائص ميكانيكية جيدة للتآكل وجيدة.

- زماك 5: تزداد القوة، والجدران الرقيقة والأجزاء الدقيقة الصغيرة جداً.

يضمن اختيار السبيكة أفضل الخواص الميكانيكية وقابلية الصب.

اعتبارات التكلفة

- يؤثر التصميم على تكلفة الأجزاء المصبوبة من الزنك:

- قد تكون الأشكال الهندسية معقدة، مما يرفع تكلفة الأدوات.

- تتسبب الاختلافات الكبيرة في سُمك الجدار في حدوث عيوب وخردة.

- هناك حاجة إلى المزيد من آليات القوالب في القواطع السفلية.

- يمكن تشكيل التفاوتات المتقاربة آليًا بشكل ثانوي.

المقايضة بين تعقيد التصميم وقابلية التصنيع ستؤدي إلى خفض التكاليف وليس الجودة.

صب الزنك بالقالب: ما هو مستقبل صب الزنك بالقالب؟

يبدو مستقبل عملية صب الزنك بالقالب مشرقًا، حيث يتم إجراء عمليات أكثر دقة وأتمتة وصديقة للبيئة. كما تستهدف الشركات أيضًا تصنيع مكونات أقل وزنًا وأكثر قوة وأكثر تطورًا مع تقليل نفايات الإنتاج واستهلاك الطاقة. كما تعمل برامج التصميم وأساليب تشطيب الأسطح أيضًا على تحقيق الجودة والكفاءة من خلال الابتكارات.

ما هي الاستراتيجية المستقبلية لشركة GC Precision Mold؟

لتوفير المتطلبات المستقبلية في الصناعة، تركز GC Precision Mold على التكنولوجيا الحديثة ومستوى الخبرة واستخدام الآلات الحديثة. وتتمثل فلسفتنا في أن نكون مبتكرين ومستدامين ونوفر قطعًا أكثر دقة للأسواق المتغيرة.

الخاتمة

إن صب الزنك بالقالب هو إجراء سريع ويمكن الاعتماد عليه ويمكن استخدامه لإنشاء مكونات عالية الدقة ذات أشكال معقدة وتفاوتات ضيقة وتشطيبات سطحية عالية. ومن شأن سياسات التصميم الصارمة، بما في ذلك الحفاظ على ثبات سُمك الجدار، ودمج السحب، بما في ذلك الأضلاع والشرائح، وزيادة نصف قطر الزاوية والحد الأقصى للرؤوس، أن تجعل الأجزاء قوية ومتينة وخالية من العيوب. كما يتم تخطيط تشطيبات السطح وطردها بشكل جيد، مما يعزز الأداء الوظيفي ويقلل من متطلبات ما بعد المعالجة.

ويزيد التعاون مع مصنع محترف وذو خبرة من هذه المزايا. تركز شركة GC Precision Mould على تصنيع أجزاء مصبوبة بالزنك عالية الجودة والدقة لعدد كبير من الصناعات. يقدم فريقنا خدمات التصميم وصولاً إلى خدمات الإنتاج بجودة عالية وتناسق الأجزاء المصممة بدقة وفقًا للمواصفات. استنادًا إلى فكرة الدقة والموثوقية ورضا العملاء، يمكن لشركة GC Precision Mold توفير مكوناته التي لن تعمل بشكل مثالي فحسب، بل ستضمن أيضًا نجاح أعمالك بطريقة فعالة وواثقة.

الأسئلة الشائعة

ما هي قوالب الزنك المصبوبة بالزنك؟

يُستخدم صب الزنك في إنتاج أجزاء محددة ومتقنة من خلال صب الزنك المنصهر في قالب.

إذن ما هي أهمية إرشادات التصميم؟

فهي تساعد في تجنب العيوب مثل، الانكماش أو الاعوجاج، وتضمن أن تكون الأجزاء قوية وصحيحة.

ما هي التشطيبات السطحية المتاحة لأجزاء الزنك؟

بعض التشطيبات الأكثر شيوعًا هي التلميع والطلاء والطلاء والطلاء بالمسحوق والتركيب.

هل من الممكن استخدام قطع الزنك المصبوبة بالزنك مع الخيوط؟

نعم، ومع ذلك، مع وجود خيوط رفيعة أو صغيرة، تكون الإدخالات الملولبة أكثر ملاءمة لزيادة القوة.

لماذا تختار GC Precision Mould؟

تقدم GC Precision Mould قطعًا عالية الجودة وجيدة ودقيقة على مستوى احترافي وخدمة عملاء جيدة.

0 تعليق