عيوب الصب بالقالب الزنك: بما في ذلك مسامية الزنك، والإغلاق على البارد، والوميض، والالتواء، مما يؤثر على القوة والمظهر. يتم التحكم في درجة الحرارة، والضغط، وتصميم القالب، وضمان الجودة لمنعها. إحدى عمليات التصنيع التي يتم تبنيها بشكل كبير هي صب الزنك بالقالب. فهي تتيح صنع مكونات معدنية معقدة ودقيقة. ويحظى الزنك بإقبال كبير لأنه يتميز بدرجة انصهار منخفضة ومقاومة جيدة للتآكل والقوة. وتشمل الصناعات الأخرى التي تعتمد على صب الزنك في قوالب الزنك السيارات والإلكترونيات والسلع الاستهلاكية.

ومع ذلك، مثل أي عملية تصنيع أخرى، قد ينتهي الأمر بعيوب في قوالب الزنك المصبوبة بالزنك. كل هذه العيوب تؤثر على الجودة والأداء والجماليات. ومن الضروري اكتشافها وحلها في مرحلة مبكرة. وهنا تكمن أهمية استكشاف الأخطاء وإصلاحها وضمان الجودة (QA).

تقدم هذه الورقة مخططًا تفصيليًا مفيدًا لجميع أنواع العيوب التي من المحتمل أن تنشأ في صب الزنك بالقالب, وحل المشاكل وبعض النصائح لضمان الجودة التي تعمل بشكل جيد. وهو يحاول مساعدة المصنعين في تحسين جودة منتجاتهم وتقليل النفايات والكفاءة.

العيوب الشائعة لقالب الزنك المصبوب بالزنك

فوائد صب الزنك بالقالب في الصناعة التحويلية عالية، والتي ترتبط بمستوى عالٍ من ثبات الأبعاد والقوة وإمكانيات إنشاء أشكال معقدة بدقة عالية. ولكن مثل أي عملية صب، فهي لا تخلو من العيوب المحتملة. من المهم فهم هذه العيوب لتحسين الجودة، وتقليل الفاقد، وتوفير خدمة يمكن الاعتماد عليها لمكونات الزنك المصبوبة. تتم مناقشة العيوب الأكثر شيوعًا مع أسبابها وعلاماتها وحلولها بالتفصيل أدناه.

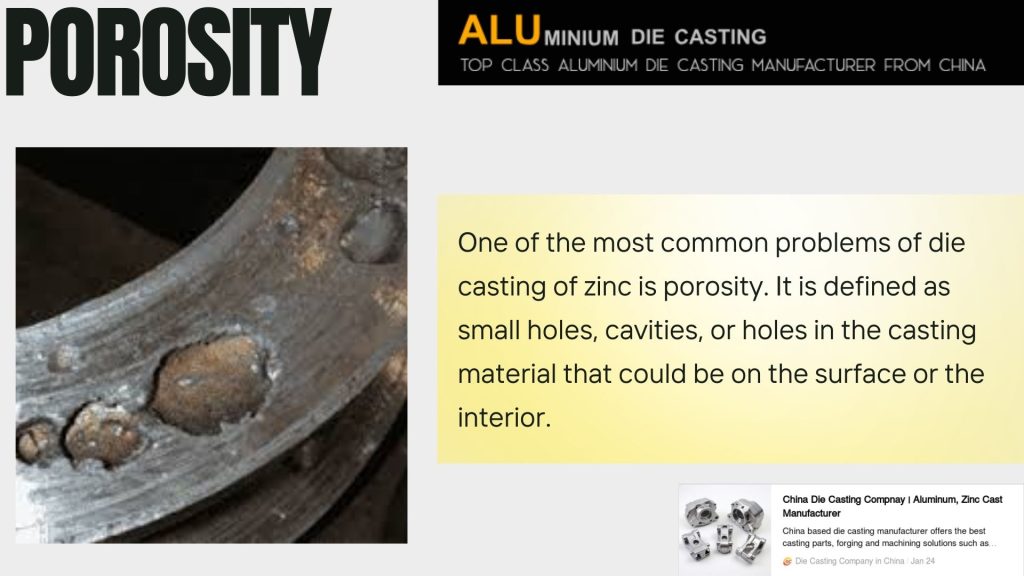

المسامية

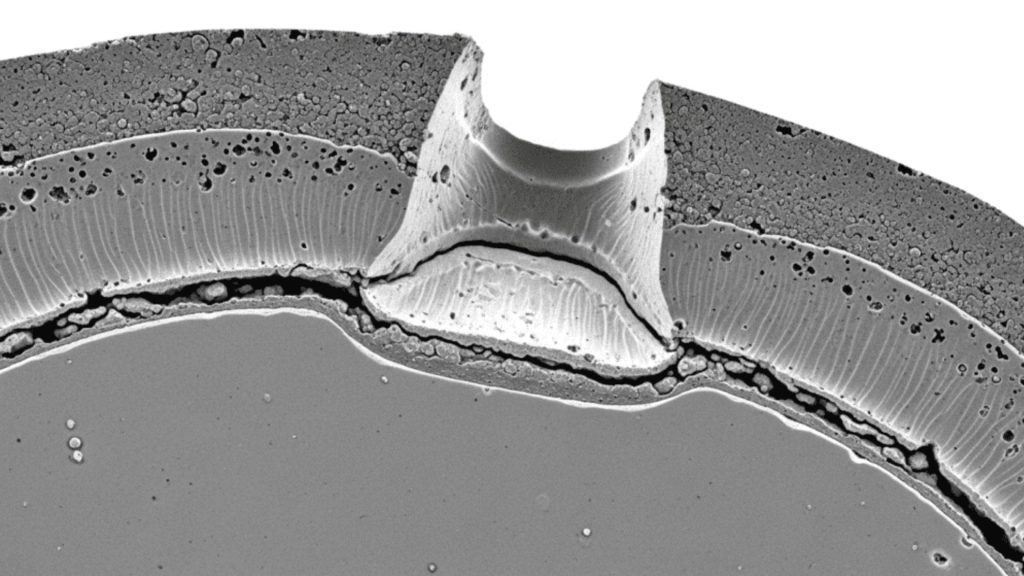

واحدة من أكثر المشاكل شيوعًا في صب الزنك بالقالب هي المسامية. ويتم تعريفها على أنها ثقوب صغيرة، أو تجاويف أو ثقوب في مادة الصب التي يمكن أن تكون على السطح أو الداخل. تقلل المسامية من قوة المكون، وتقلل من قوته في تحمل الوزن، وقد تؤدي إلى تسرب السوائل في الهياكل المتعلقة بالسوائل.

الأسباب:

- الهواء المحبوس في القالب عند حقن المعدن.

- تبريد سريع أو تهوية غازية غير مناسبة.

- الكثير من الاضطراب في الزنك المنصهر عند الحقن.

- تسمم السبيكة أو تلوثها.

اللافتات:

- ثقوب صغيرة على السطح.

- الأجزاء المجهدة والضعيفة.

- تظهر الكثافة غير المتماثلة باستخدام الأشعة السينية أو الموجات فوق الصوتية.

التدابير الوقائية:

- تهوية القوالب لتمكين الهواء المحبوس من الخروج.

- سرعة حقن منظمة لتقليل الاضطراب.

- استخدام سبائك عالية النقاء

- التصلب: التسخين المسبق للقوالب لإبطاء التصلب.

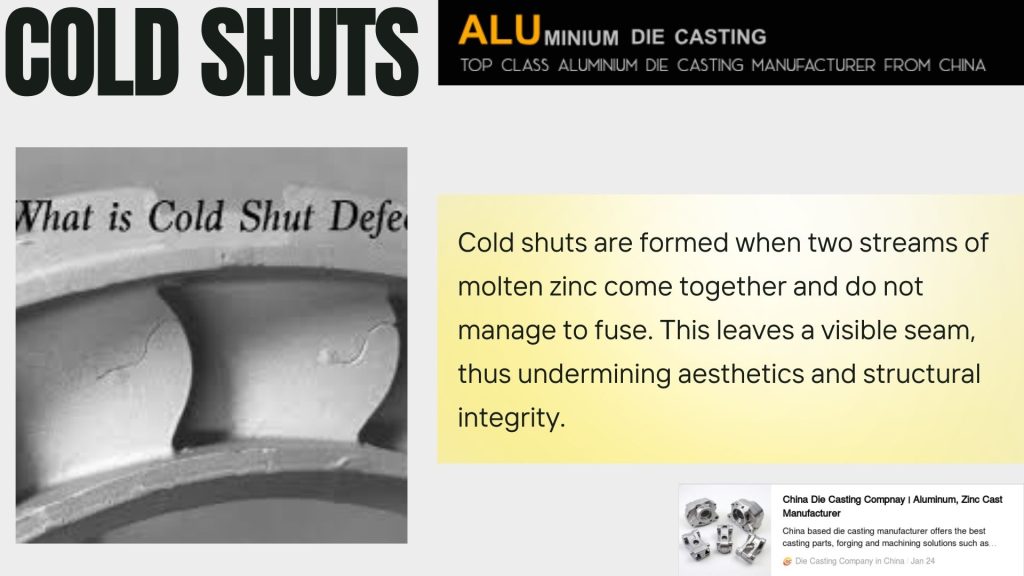

الإغلاق البارد

تتشكل الإغلاقات الباردة عندما يجتمع تياران من الزنك المنصهر معًا ولا يتمكنان من الاندماج. ويترك ذلك درزاً مرئياً، مما يقوّض المظهر الجمالي والسلامة الهيكلية.

الأسباب:

- انخفاض درجة حرارة المعدن، مما يؤدي إلى التصلب المبكر.

- سرعة الحقن البطيء

- سوء تصميم القوالب أو سوء قنوات التدفق أو التهوية.

- الخطافات أو الجدران الضيقة أو غيرها من الأشكال الهندسية المعقدة التي تعيق الحركة.

اللافتات:

- تشكيلات خطية أو شقوق على خطوط التدفق.

- سلامة ميكانيكية أقل.

- المناطق المعرضة للفشل.

التدابير الوقائية:

- الحفاظ على المعدن المنصهرفي درجة الحرارة المثلى.

- قم بزيادة معدل الحقن من أجل تحقيق تدفق جيد.

- تحسين تصميمات القوالب لتقليل المناطق الميتة والحواف الحادة.

- تأكد من أن جدار الجزء موحد.

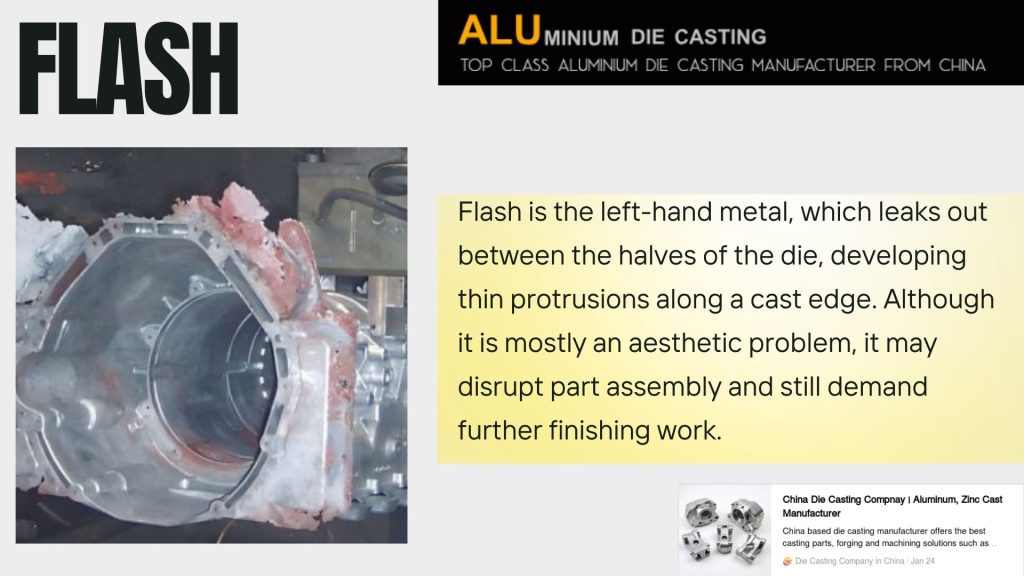

فلاش

الوميض هو المعدن الأيسر، الذي يتسرب بين نصفي القالب، مما يؤدي إلى ظهور نتوءات رقيقة على طول حافة القالب. على الرغم من أنها مشكلة جمالية في الغالب، إلا أنها قد تعطل تجميع القالب وتتطلب المزيد من أعمال التشطيب.

الأسباب:

- قوالب القوالب البالية أو المنحرفة

- ضغط الحقن الزائد الجراحي.

- الكثير من المعدن المنصهر

- لقط القالب السائب

اللافتات:

- حواف رفيعة أو خطوط فاصلة رفيعة ذات حواف متداخلة.

- أسطح غير منتظمة أو خشنة

- المكونات التي يجب تشذيبها يدوياً أو تشكيلها آلياً.

التدابير الوقائية:

- الإصلاح المتكرر للقوالب.

- تحسين ضغط الحقن وحجم المعدن.

- تأكد من تثبيت القالب بشكل صحيح.

الالتواء أو التشويه

الاعوجاج هو تشوه في الأجزاء يحدث بعد عملية التبريد، مما يؤدي إلى اختلال في المحاذاة أو أخطاء في الأبعاد. هذا العيب ضروري في المكونات ذات المساحات المحدودة في التجميعات.

الأسباب:

- عدم المساواة في تبريد الأجزاء السميكة والرقيقة.

- تصميم غير فعال للقوالب أو التوصيل الحراري.

- استخراج مشوه من القالب.

- ضغوط داخلية لا يمكن السيطرة عليها.

اللافتات:

- الأجزاء الملتوية أو المنحنية

- ثقوب أو خصائص خارج الخط.

- المكونات التي لا يمكن تركيبها بشكل صحيح.

التدابير الوقائية:

- تأكد من أن يكون سمك القسم أكبر قدر ممكن.

- تبسيط أنظمة التبريد وتصميم القالب.

- يجب استخدام تدابير مناسبة للحد من الإجهاد لتقليل الطرد.

- صب أجزاء تخفيف الإجهاد (عند الضرورة).

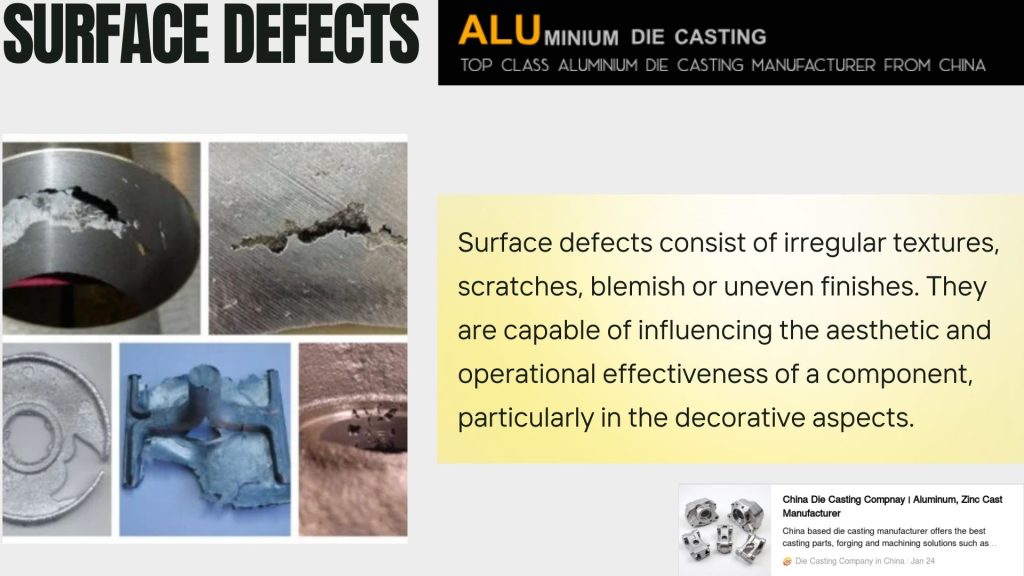

عيوب السطح

تتكون عيوب السطح من القوام غير المنتظم أو الخدوش أو الشوائب أو التشطيبات غير المتساوية. وهي قادرة على التأثير على الفعالية الجمالية والتشغيلية للمكون، خاصة في الجوانب الزخرفية.

الأسباب:

- أسطح القالب التالفة أو البالية

- الزنك المصهور الملوث

- عدم وجود تحرير أو تزييت كافٍ للقوالب.

- سوء التعامل في عمليات ما بعد الصب.

اللافتات:

- بقع سطحية خشنة أو باهتة.

- تشطيب غير متناسق

- صعوبة في الطلاء أو الطلاء.

التدابير الوقائية:

- يجب صقل القوالب وصيانتها بانتظام.

- تأكد من استخدام سبائك الزنك النظيفة والجيدة.

- استخدم عوامل تحرير العفن المناسبة.

- التعامل مع الأجزاء أثناء المعالجة اللاحقة.

العيوب الإضافية

العيوب الأخرى التي يمكن العثور عليها في صب الزنك بالقالب تشمل الأحواض أو الملء الناقص أو تشويه ما بعد المعالجة.

- المغاسل: الأحواض هي المنخفضات التي تتشكل في الأجزاء السميكة نتيجة للتبريد والانكماش غير المتساوي.

- تعبئة غير مكتملة: هذه حالة ناتجة عن عدم ملء المعدن المنصهر لجميع أجزاء القالب، والتي تنتج عن تصميم بوابات غير مناسب أو انخفاض ضغط الحقن.

- تزييف ما بعد المعالجة: يمكن أن تلتوي الأجزاء أثناء عملية التصنيع الآلي أو المعالجة الحرارية أو عملية التشطيب.

التدابير الوقائية:

- تسطيح أجزاء التصميم السميكة بشكل موحد.

- قم بزيادة البوابات والتهوية إلى أقصى حد للحصول على ملء كامل.

- تنظيم معدل التبريد والطرق اللاحقة للمعالجة اللاحقة.

الجدول 1: عيوب قوالب الصب بالزنك - الأسباب والعلامات والتدابير الوقائية

| العيب | السبب/المعلمة | علامة / قياس | التدابير الوقائية |

| المسامية | الهواء المحتجز، والاضطرابات، وشوائب السبائك | المسام: 0.1-2 مم؛ يتم الكشف عنها بالأشعة السينية/فوق الصوتية | تنفيس القالب: Ø0.2-0.5 مم، سرعة الحقن: 0.5-1 م/ثانية، نقاء السبيكة ≥99.9% |

| الإغلاق البارد | درجة حرارة منخفضة (390-400 درجة مئوية)، حقن بطيء (≤0.5 م/ث) | درز مرئي، ضعيف: <80% قوة الشد <80% | الزنك المنصهر 420-440 درجة مئوية، حقن 0.8-1.2 م/ثانية، جدران موحدة 1.0-3.0 مم |

| فلاش | قالب مهترئ/مصقول، ضغط > 80 ميجا باسكال | حواف متعرّجة 0.1-0.5 مم | محاذاة القالب ± 0.05 مم، ضغط 60-75 ميجا باسكال |

| الالتواء/التشويه | تبريد غير متساوٍ، جدران رقيقة/سميكة | اختلال المحاذاة ± 0.2 مم، الانحناء ≤1 مم | سُمك الجدار 1.0-3.0 مم، تبريد ΔT ≤10 درجة مئوية، تخفيف الإجهاد |

| عيوب السطح | سبيكة متسخة، تآكل القالب | الخشونة Ra > 1.6 ميكرومتر | صقل القالب Ra <0.8 ميكرومتر، سبيكة نظيفة، تحرير القالب |

| الأحواض / الملء السفلي | مقطع سميك، ضغط منخفض | انخفاضات 0.2-1 مم | جدار موحد 1-3 مم، ضغط حقن 60-75 ميجا باسكال |

| تزييف ما بعد المعالجة | حرارة التصنيع بالماكينات ΔT >20 درجة مئوية | منحنية ≤1 مم | التحكم في درجة حرارة التشغيل الآلي، التبريد التدريجي |

استكشاف أخطاء قوالب الزنك المصبوبة بالزنك وإصلاحها

يتطلب النهج الإشكالي لصب قوالب الزنك توليفة من الملاحظة الدقيقة والاختبار وتعديل العملية لاستخدامها كعنصر أساسي لاستكشاف الأخطاء وإصلاحها بفعالية. كما أن الاكتشاف المبكر للعيوب يقلل من الهدر ويوفر قطعًا عالية الجودة وموثوقة. تقدم التقنيات المدرجة أدناه دليلًا تفصيليًا حول كيفية اكتشاف مشاكل الصب المعتادة وإصلاحها.

فحص العفن

تعتمد جودة الصب بالقالب على القالب. والأسباب الشائعة للعيوب، والتي تشمل الوميض والالتواء وعدم دقة الأبعاد، تنتج عن القوالب البالية أو المتشققة أو غير المتناسقة. افحص القوالب بانتظام للتأكد من:

- يظهر على سطح القالب علامات تآكل أو تنقر.

- خطوط الفراق شقوق أو تلف.

- عدم محاذاة أنصاف القوالب

التنظيف والتشحيم ضروريان. قد تؤدي البقايا غير المنفقة/عدم كفاية مواد التشحيم إلى خشونة أسطح القوالب، أو الالتصاقات، أو الخدوش. سيساعد استخدام خطة الصيانة الروتينية على ضمان الحفاظ على القوالب في حالة جيدة، وكذلك منع حدوثها بعد فترة قصيرة.

مراقبة درجة حرارة المعدن

من المهم الحفاظ على درجة حرارة الزنك المصهور منخفضة. سبائك الزنك حساسة للحرارة:

- درجة حرارة منخفضة: سيؤدي إلى ملء غير مكتمل، وإغلاق بارد، واندماج غير مكتمل.

- درجة حرارة عالية: يعزز الأكسدة والمسامية والعيوب السطحية المحتملة.

وينبغي إيلاء اهتمام وثيق لدرجة الحرارة من خلال مراقبة المزدوجات الحرارية المعايرة أو البيرومترات، وعادةً ما يتم الحفاظ عليها عند درجة حرارة تتراوح بين 390 و450 درجة مئوية. ويتم ضمان التدفق المستقر، وتقليل العيوب إلى أدنى حد، وإطالة عمر القوالب من خلال المراقبة المستمرة.

الضغط وسرعة حقن التحكم في الضغط.

يتأثر تدفق وملء وتصلب الزنك المصهور بشكل مباشر بمعايير الحقن. قد تؤدي الظروف السيئة إلى اضطراب أو احتجاز الهواء أو عدم وجود تبريد متساوٍ. تشمل أفضل الممارسات ما يلي:

- تعديل سرعة الحقن لضمان مرور المعدن بسلاسة في كل جزء من القالب.

- القدرة على التحكم في الضغط لملء الأشكال المعقدة دون وميض.

- تطبيق الحقن المنحدر/المرحلي على الأشكال الهندسية المعقدة.

يعد الفحص المتكرر لإعدادات الماكينة وتسجيل أفضل المعلمات التي سيتم استخدامها في تصميمات الأجزاء المختلفة وسيلة لضمان الاتساق والتخلص من التغييرات التجريبية والخطأ.

تحسين التنفيس

أحد الأسباب الرئيسية للمسامية والإغلاق البارد هو الهواء والغازات المحتبسة. تضمن التهوية الجيدة التدفق السلس للمعدن والملء الكامل للقوالب. تشمل التقنيات ما يلي:

- فحص فتحات التهوية للتأكد من عدم انسدادها في كل جولة.

- تركيب فتحات تهوية إضافية في المناطق التي يُحتمل أن تكون محصورة، مثل المعالم الكثيفة أو المعقدة.

- وجود عمق وعرض محسّنين للفتحة لتسهيل تسرب الغاز ومنع حدوث وميض.

- تعزز زيادة التهوية من كثافة القِطع وتقلل من إعادة العمل المكلفة.

تحسين التبريد

يؤدي عدم وجود تبريد متجانس إلى التواء وتشويه وإجهادات داخلية. يتطلب التبريد الفعال:

- فرص متساوية للتبريد عبر القالب.

- التخلص من التغير المفاجئ في السُمك في تصميم الجزء.

- يتم تحقيقه عن طريق الطرد المتحكم فيه بعد التبريد لتجنب التشوه.

يمكن استخدامه لتحسين تصميم القوالب عن طريق المحاكاة قبل التصنيع من خلال التنبؤ بسلوك التبريد وتوفير وقت الإنتاج والخردة.

الاختبار والتحليل

يتم الكشف عن العيوب في وقت مبكر، ويتم اتخاذ تدابير وقائية لتجنب الأعطال الكبيرة. وتشمل الطرق ما يلي:

- فحص بصري: للكشف عن العيوب الموجودة على السطح، مثل الوميض أو الخشونة.

- الأشعة السينية أو الموجات فوق الصوتية: يتم ذلك للكشف عن العيوب الداخلية مثل المسامية أو الفراغات.

- قياس الأبعاد: تحمل الأجزاء.

يمكن أيضًا تحليل أنماط العيوب لإعطاء نظرة ثاقبة للأسباب الجذرية، والتي يمكن استخدامها لإعطاء تدابير تصحيحية محددة في تنظيم درجة الحرارة أو إدارة القوالب أو ظروف الحقن.

توثيق عملية التثبيت والتعليقات والملاحظات.

يعد تسجيل الملاحظات والبيئات وأنماط العيوب أمرًا ضروريًا للتحسين المستمر. من المفيد الاحتفاظ بسجل لمعايير الحقن وظروف القالب والعيوب:

- تحديد المشكلات المتكررة

- تطبيع عمليات الإنتاج المثلى.

- تدريب المشغلين على طرق الوقاية.

ستضمن التغذية الراجعة في الوقت المناسب بين المشغلين والمهندسين ومفتشي الجودة تحديد المشكلات في الوقت المناسب وتسويتها بأقل قدر من وقت التعطل والخردة.

العيوب في تصنيع وتجميع مصبوبات الزنك المصبوبة بالقالب

قد تظل مكونات الزنك معيبة في التصنيع الآلي والتجميع بعد الصب بالقالب. وقد تؤثر هذه المشاكل على الملاءمة والأداء الوظيفي والجودة.

عيوب التصنيع

يمكن العثور على الحواف الحادة والنتوءات أثناء عملية القطع أو الحفر، وسوف تتداخل مع التجميع أو تدمر الأسطح. تحدث عدم الدقة في الأبعاد عندما تفشل المكونات في ملاءمة التفاوتات المسموح بها، والتي عادةً ما تكون نتيجة اعوجاج أو خطأ في الماكينة. الخدوش أو الخدوش هي أمثلة على الأسطح التي قد تقلل من جودة الأجزاء وتؤثر على الطلاء.

عيوب التجميع

يعد عدم التوافق نموذجيًا لعدم تطابق الأجزاء، مما يؤدي إلى حدوث فجوات أو إجهاد. يؤدي تلف الخيط إلى صعوبة تركيب السحابات ويجعل الوصلات ضعيفة. يمكن أن تحدث تشققات إجهاد عندما يتم تثبيت المكونات معًا بطريقة خاطئة، خاصة في المسبوكات الهشة.

الوقاية

فحص المسبوكات قبل التشغيل الآلي لتحديد الاعوجاج أو العيوب. العمل بأدوات حادة والحفاظ على ترتيب الماكينات. يجب استخدام المحاذاة وعزم الدوران المناسبين في التجميع. يتحقق الحد من العيوب أيضًا من خلال تدريب المشغلين على كيفية التعامل مع أفضل الممارسات وتنفيذها.

نصائح لضمان الجودة

تحتاج الجودة المستمرة إلى عمليات منظمة لضمان الجودة. وفيما يلي بعض النصائح العملية:

توحيد الإجراءات

تسجيل جميع المراحل، بدءًا من صهر المعادن وإخراج الأجزاء. تقلل عمليات التخزين من التباين والخطأ البشري.

الجدول 2: معلمات استكشاف الأخطاء وإصلاحها وضمان الجودة

| التركيز على ضمان الجودة | المعلمة/القيمة | الأداة/التقنية | المزايا |

| درجة حرارة الموت | 150-200°C | المزدوجة الحرارية | تدفق منتظم، منع الإغلاق البارد |

| درجة حرارة الزنك المصهور | 420-440°C | البيروميتر | تقليل المسامية والعيوب السطحية إلى الحد الأدنى |

| ضغط الحقن | 60-75 ميجا باسكال | ماكينة الصب بالقالب | تجنب الوميض، وتأكد من الملء الكامل |

| سرعة الحقن | 0.8 - 1.2 م/ثانية | التحكم في الماكينة | منع الإغلاق البارد والاضطراب |

| حجم فتحة التهوية | Ø0.2-0.5 مم | فحص تدفق العفن | تقليل المسامية، وتسرب الغازات بشكل مناسب |

| سُمك الجدار | 1-3 مم | CAD / CMM | تقليل الأحواض والالتواء |

| خشونة السطح | Ra <0.8 ميكرومتر | مقياس الملامح | لمسة نهائية ناعمة، طلاء/طلاء سهل |

| التبريد ΔT | ≤10°C | مستشعرات درجة الحرارة | تقليل الالتواء والإجهاد الداخلي |

| الفحص | 100% فحص موضعي بصري، فحص موضعي بالأشعة السينية | الأشعة السينية، والموجات فوق الصوتية، والفرجار | الاكتشاف المبكر للعيوب والحد من الخردة |

استخدام مواد خام ذات جودة عالية

يمكن أن يؤدي عدم وجود سبائك الزنك إلى حدوث مسامية، وشوائب، وتشطيب سطح رديء. يجب استخدام الموردين والمواد المعتمدة فقط.

الحفاظ على الموتى

تطيل الصيانة من عمر القوالب وتقلل من العيوب. افحص التآكل والشقوق والمحاذاة. من الضروري التلميع والتشحيم.

مراقبة معلمات العملية

راقب درجة حرارة المعدن ومعدل الحقن ومعدل درجة الحرارة. يمكن أن تؤدي الاختلافات الطفيفة إلى عيوب كبيرة. يمكن استخدام المراقبة الآلية حيثما كان ذلك ممكنًا.

تثبيت نقاط التفتيش على نقاط التفتيش.

فحص المكونات على مستويات مختلفة قبل اكتمالها وبعد إخراجها وقبل شحنها. مجالات الكشف المبكر تقلل من الخردة وإعادة العمل.

تدريب الموظفين

المشغلون المحترفون قادرون على اكتشاف المشاكل المحتملة بسرعة. إجراء تدريب مستمر على طرق الصب بالقالب والسلامة وضمان الجودة.

تبني ثقافة التحسين المستمر

الحصول على ملاحظات الفحص لتحسين العمليات. تحديد اتجاهات العيوب وتغيير القوالب أو المواد أو معلمات العملية.

طرق منع عيوب الصب بالقالب

قد يكون لأعطال الصب بالقالب تأثير كبير على جودة الأجزاء وكفاءة عملية الإنتاج والتكلفة. يمكن للمصنعين تقليل العيوب من خلال أفضل الممارسات في التصميم والإعداد والإنتاج من خلال تدابير مثل المسامية، والإغلاق البارد، والوميض، والالتواء، والعيوب السطحية. يتم تقليل هذه المشاكل من خلال النصائح التالية التي تساعد على أن تكون عملية.

التحكم الناجح في العيوب

من المهم وجود نظام مراقبة منهجي للعيوب لضمان وجود جودة ثابتة. ويتيح الرصد الكمي للعيوب للمصنعين اكتشاف الاتجاهات ومجالات المشاكل في مرحلة مبكرة. إن المراقبة الإحصائية للعمليات (SPC)، والفحص البصري الآلي، والفحص بالأشعة السينية أو الفحص بالموجات فوق الصوتية هي تقنيات يمكن استخدامها لتحديد العيوب السطحية والداخلية. يُستخدم نظام تصنيف العيوب الذي يتم فيه قياس كل مشكلة من حيث الخطورة والتكرار لتحديد أولويات الإجراءات التصحيحية. ويعني الفحص المستمر أن مشكلة الجودة الصغيرة لن تخرج عن نطاق السيطرة، وسيتم تقليل تكاليف الخردة إلى الحد الأدنى، وسيتم تقليل الاسترداد بعد المعالجة إلى الحد الأدنى، وسيتم تقليل النفايات.

سُمك الجدار الصحيح

سمك الجدار المناسب مهم جدًا لضمان التبريد المتساوي والاستقرار الهيكلي وتجنب العيوب. ولكي نكون أكثر دقة، فإن مصبوبات الزنك هي الأفضل بسماكة 1.0 مم تقريبًا، في حين أن مكونات الألومنيوم تكون أكثر شيوعًا بسماكة تتراوح بين 1.5 و2.5 مم. سيقلل التوحيد من فرص الانكماش والالتواء والمصارف والمسامية. قد تتسبب الاختلافات المفاجئة في سُمك الجدار أو الزوايا في حدوث تركيزات إجهاد وإبطاء التدفق السلس للمعدن، مما يؤدي إلى انغلاق بارد أو ملء جزئي. يجب أن يتم الانتقال باستخدام الشرائح أو أنصاف الأقطار من قبل المصممين ويجب أن يكون هناك تغيير تدريجي في السُمك لتعزيز موثوقية الصب.

وقت التعبئة المتوقع

يتم استخدام الملء المتحكم فيه للتأكد من ملء القالب بفعالية دون حدوث اضطرابات وتصلب مسبق. من خلال حساب PQ 2 أو برنامج محاكاة تدفق القالب، سيتمكن المهندسون من تحسين سرعة الحقن والضغط ووقت التعبئة. يقلل التدفق القابل للتحقق من التدفق ويزيل العيوب مثل الإغلاق البارد أو الترشيح الجزئي أو المسامية المحلية. من خلال الحقن على مراحل، أي زيادة السرعة تدريجيًا مع دورة التعبئة، يمكن تجنب الاضطرابات، وكذلك التصلب المتجانس، عند استخدام الأشكال الهندسية المعقدة أو القوالب متعددة التجاويف.

أنماط التدفق الأمثل للمعادن

يجب تصميم نظام البوابات والعدّاء الصحيح لضمان التدفق السلس والمضبوط للمعدن. يساعد التدفق الصحيح على تقليل الاضطراب وحبس الهواء وملء جميع تجاويف القالب. يجب أن يتم تغذية البوابات في الأجزاء السميكة أولاً وأخيرًا في الأجزاء الرقيقة ويجب تجنب الزوايا الحادة أو النهايات المسدودة. تساعد أنظمة التنفيس والآبار الفائضة على تفريغ الغازات دون إحداث شوائب سطحية. يعزز نمط التدفق المصمم بشكل صحيح من كثافة الصب ويقلل من العيوب الداخلية، بالإضافة إلى دقة الأبعاد.

ضبط درجة حرارة القالب بشكل صحيح

تعتبر درجات حرارة القالب المناسبة مهمة في ضمان التبريد المنتظم والتدفق السلس للمعادن والأبعاد. ويساعد التسخين المسبق للقالب قبل الحقن في تجنب الصدمة الحرارية والتصلب المبكر، بينما يساعد التوزيع المتساوي لخطوط التبريد في تجنب الاعوجاج والتشويه. يمكن استخدام المزدوجات الحرارية أو أجهزة الاستشعار الآلية المستخدمة لمراقبة درجات حرارة القالب لإجراء تعديلات في الوقت الحقيقي في عملية الإنتاج. يقلل التحكم الملائم في درجة الحرارة من عمليات الإغلاق البارد والعيوب السطحية والإجهادات الداخلية ويزيد من وقت الدورة بالإضافة إلى جودة القِطع الموحدة.

مقدمة في قالب GC الدقيق

GC Precision Mould Co., Ltd. GC Precision Mould Co., Ltd. هي شركة تصنيع عملاقة دقيقة تتعامل في صب القوالب المخصصة والأجزاء المعدنية عالية الجودة. يقع مقر الشركة في دونغقوان بالصين، ولها تاريخ يمتد لأكثر من 20 عامًا من الخدمة للصناعات العالمية في مجال صب قوالب الألومنيوم والزنك والمغنيسيوم وصب حقن البلاستيك والتصنيع الدقيق باستخدام الحاسب الآلي. وبامتلاكها مرافق إنتاج متطورة مثل تصميم القوالب والنماذج الأولية حتى التشطيب السطحي والتجميع، توفر GC Precision Mould خدمة كاملة مع مراقبة عالية الجودة، مدعومة بشهادة ISO و IATF، والرغبة في إرضاء العملاء وتقديم أفضل خدمة لهم. (aludiecasting.com)

الخاتمة

صب الزنك بالقالب هو إجراء إنتاج اقتصادي. ومع ذلك، تكون الأخطاء نموذجية عندما لا يتم تنظيم العمليات بشكل صارم.

تتمثل الخطوة الأولى في معرفة العيوب النموذجية مثل المسامية والإغلاق البارد والوميض والالتواء والالتواء والسطح. بعد ذلك، يتم حل المشاكل بمساعدة طرق استكشاف الأخطاء وإصلاحها، بما في ذلك تحسين التهوية، والتحكم في درجة الحرارة، وفحص القالب.

وأخيرًا، تضمن تدابير مراقبة الجودة الصارمة مثل الممارسات الروتينية والعناية بالقوالب وفحص الأجزاء ومراقبة العمليات وتدريب الموظفين وتطويرهم قطعًا عالية الجودة.

وبفضل مزيج من استكشاف العيوب وإصلاحها وضمان الجودة القوي، يمكن للمصنعين تقليل الهدر وتحقيق وفورات في التكاليف وتوفير مكونات مصبوبة بالزنك موثوقة وطويلة الأمد.

الاستثمار في الجودة اليوم سيضمن لك منتجات عالية الجودة غداً.

الأسئلة الشائعة

ما هي المواد التي تعمل بها GC Precise Mould؟

تتعامل GC Precision Mould مع صب قوالب الألومنيوم والزنك والمغنيسيوم. كما أن لدينا أيضًا حقن حقن البلاستيك الدقيقة والقولبة باستخدام الحاسب الآلي (CNC)، مما يمكننا من صنع مكونات عالية الجودة لمجموعة متنوعة من الصناعات.

ما هي القطاعات التي تخدمها؟

يعمل عملاؤنا في مجموعة متنوعة من الصناعات، مثل صناعة السيارات والفضاء والإلكترونيات والأجهزة الطبية والآلات. يمكن أن تلبي القوالب الدقيقة والأجزاء المعقدة التي نتخصص فيها احتياجات النماذج الأولية والإنتاج الضخم.

هل ستتمكن GC Precision Mould من التعامل مع التصميم المخصص؟

نعم، نحن نوفر حلولاً كاملة مصممة خصيصًا - بما في ذلك تصميم القوالب والنموذج الأولي والإنتاج الفعلي. يعمل فريقنا بالتنسيق الوثيق مع العملاء للتأكد من أن الأجزاء ذات المواصفات الصحيحة والجودة المناسبة.

ما هي بعض معايير الجودة التي تعمل بموجبها شركة GC Precision Mould؟

نحن نلتزم بالجودة في عملية الإنتاج، ونلتزم بمعايير ISO وIATF. نضمن خلو المكونات من العيوب من خلال إجراءات فحص متطورة مثل الأشعة السينية وتحليل الأبعاد.

ما هي الخدمات الأخرى بخلاف صب القوالب؟

كما نقدم خدمات صب القوالب، وتصميم القوالب، والتصنيع باستخدام الحاسب الآلي، والتشطيب السطحي، والتجميع، والمعالجة اللاحقة. سيضمن هذا النهج متعدد الأوجه منتجًا نهائيًا عالي الجودة وجاهزًا للاستخدام.

0 تعليق