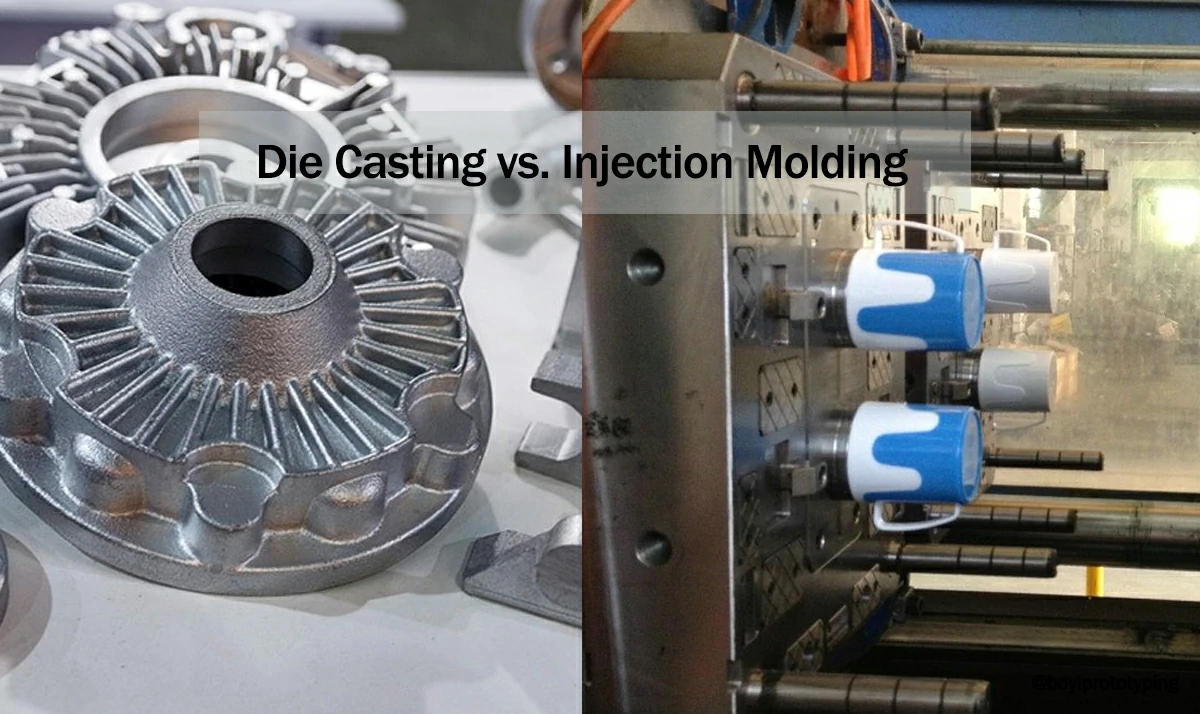

يُعد قالب الصب بالقالب وقوالب حقن البلاستيك من أكثر الأدوات شيوعًا في الإنتاج المعاصر. وتلعب قوالبها أدوارًا رئيسية في الإنتاج الضخم في صناعات السيارات والفضاء، وكذلك في الإلكترونيات والسلع الاستهلاكية والمعدات الطبية. يمكن أن ينتج كل من الصب بالربط والقولبة بالحقن البلاستيكي مكونات مفصلة ومعقدة للغاية وذات تفاوتات عالية، ولكن كلاهما يعملان وفق مبادئ ومواد وأهداف تطبيقية نهائية مختلفة.

على الرغم من أن مهمتهما البسيطة المتمثلة في تشكيل المواد في قالب تبدو متشابهة، إلا أنهما مختلفان تمامًا من حيث المواد وظروف العملية ومتطلبات التصميم وجوانب الأداء. إن معرفة هذه الاختلافات لا تقدر بثمن وضرورية لمصممي المنتجات والمهندسين والمتخصصين في التصنيع الذين يتعين عليهم اتخاذ قرارات بشأن أيهما أكثر الحلول فعالية وفعالية من حيث التكلفة والجدوى التقنية لتطبيق معين.

تقارن هذه المقالة بالتفصيل التفاصيل حول قوالب الصب بالقالب وقوالب حقن البلاستيك، وكيفية عملها، وأنواع المواد التي تستخدمها، وكيفية تصنيعها وصيانتها، بالإضافة إلى تطبيقاتها وفوائدها وعيوبها.

ما هو قالب الصب بالقالب؟

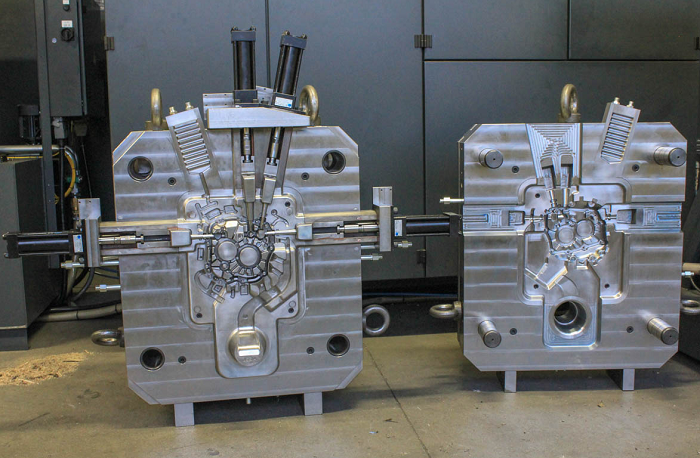

الصب بالقالب هو عملية صب المعادن التي يتم من خلالها دفع المعدن المنصهر تحت الضغط في قالب (يشار إليه أيضًا باسم القالب)، مما يؤدي إلى تكوين مكون معدني صلب. وعادةً ما يتم تصنيع هذه القوالب باستخدام فولاذ الأدوات المقوى والهياكل لمقاومة الحرارة والضغط الشديدين.

قوالب الصب بالقالب هي أدوات الدقة التي يتم تطبيقها في الغالب مع الألومنيوموالمغنيسيوم والمعادن منخفضة الحديد والزنك. وهي العملية الأكثر ملاءمة لصنع مكونات معدنية ذات أحجام كبيرة ذات دقة في الأبعاد، فضلاً عن كونها قوية ميكانيكياً.

نقاط مهمة في قوالب الصب بالقالب:

- المادة: عادةً ما يتم إنتاجه من الفولاذ H13 أو غيره من فولاذ الأدوات عالي الحرارة.

- المتانة جيدة: تم تصميم القوالب لتدوم من آلاف إلى مئات الآلاف من دورات الضغط العالي.

- درجات حرارة التشغيل: عالية جدًا؛ يمكن أن تصل درجة حرارة المعادن المنصهرة إلى 600 درجة مئوية.

- أنظمة التبريد: قنوات مدمجة تسمح بتبريد المعدن وتصلبه داخل التجويف خلال فترة قصيرة.

- نظام الطرد: تحتوي على دبابيس قاذفة تساعد في طرد أو دفع الجسم المعدني المتصلب خارج القالب بعد إتمام عملية الصب.

هناك نوعان من الصب بالقالب:

- صب القوالب بالغرفة الساخنة: يتم استخدامه عند صب سبيكة ذات درجة انصهار منخفضة، مثل الزنك والمغنيسيوم.

- صب القوالب بالغرفة الباردة: يطبق على معالجة السبائك ذات درجات الانصهار الأعلى، مثل الألومنيوم، نتيجة الانصهار الخارجي.

ما هو قالب حقن البلاستيك؟

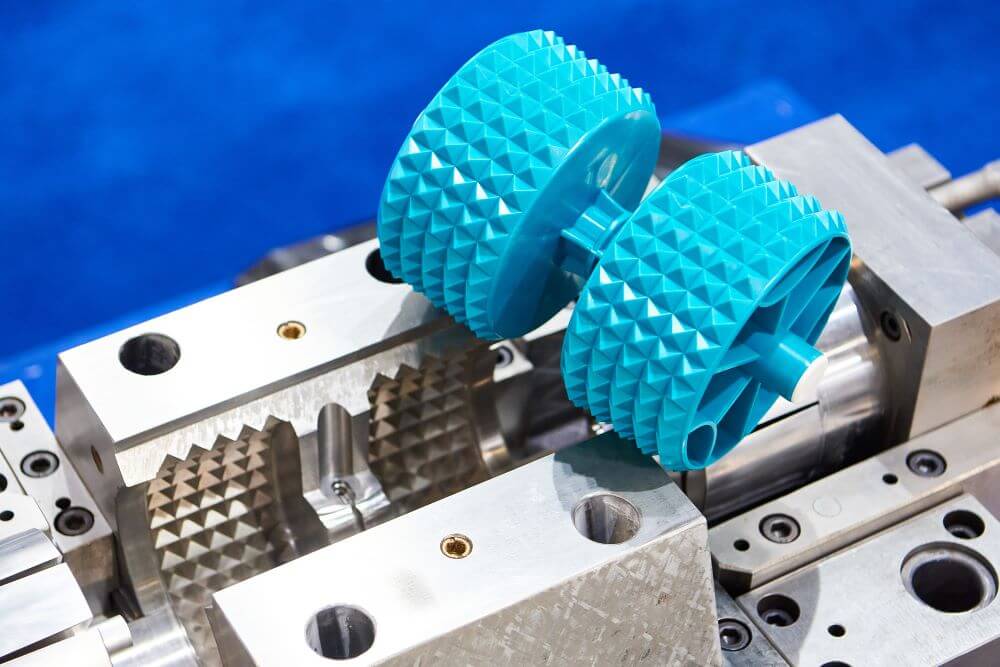

أحدها هو قولبة حقن البلاستيك، وهي طريقة لحقن البلاستيك المنصهر في تجويف القالب حيث يتصلب ليشكل جزءًا كاملاً. عادةً ما يتم تصنيع قالب حقن البلاستيك من فولاذ الأدوات أو الألومنيوم، ولكن هذا يعتمد على الكمية التي سيتم إنتاجها والتكلفة. تختلف هذه العملية من حيث أنها لا تتضمن المعادن، كما هو الحال في عملية الصب بالقالب، ولكنها تستخدم اللدائن الحرارية أو البوليمرات المتصلدة بالحرارة.

تُصنع السلع الاستهلاكية، والمعدات الطبية، والتغليف، وأي شيء بلاستيكي يمكن أن تتوصل إليه، وغيرها الكثير، باستخدام قوالب الحقن. يمكن تحقيق الأشكال المعقدة، والطبيعة التفصيلية والمعقدة، والقوام على الأسطح من خلال هذه العملية.

أهم مميزات قوالب حقن البلاستيك

- المادة: عادة ما يكون الفولاذ المقوى، أو الفولاذ المقوى مسبقًا، أو سبائك الألومنيوم، أو سبيكة من البريليوم والنحاس.

- المتانة: ويعتمد ذلك على المادة المستخدمة في صنع القالب؛ حيث يمكن استخدام القوالب الفولاذية على مدى ملايين الدورات، في حين يمكن استخدام قوالب الألومنيوم في دورات قصيرة فقط.

- درجات حرارة التشغيل: وهي أكثر برودة مقارنةً بصب القوالب، ودائمًا ما تختلف حسب البلاستيك (حوالي 200 درجة مئوية أو 300 درجة مئوية).

- أنظمة التبريد: تعمل هذه القوالب مثل قوالب الصب بالقالب، ولكنها مُحسّنة للعمل على البوليمرات.

- نظام الطرد: تتم إزالة الأجزاء البلاستيكية التي تم تبريدها بمساعدة دبابيس القاذف أو الهواء.

توافق المواد

يتمثل أحد الاختلافات الأساسية في المواد التي تتعامل معها العمليتان. لا يمكن تطبيق الصب بالقالب إلا على المعادن، بينما يمكن استخدام القولبة بالحقن على البلاستيك. هناك حاجة إلى أدوات ومعلمات عملية وتصميمات قوالب مختلفة في كل مجموعة من مجموعات المواد

فيما يلي الجدول 1: توافق المواد

| الميزة | قالب الصب بالقالب | قالب حقن البلاستيك |

| المواد المستخدمة | المعدن المنصهر (الألومنيوم والزنك والمغنيسيوم) | لدائن حرارية (ABS، PP، PC، نايلون، إلخ) |

| مادة القالب | فولاذ الأدوات المصلد (H13، SKD61، إلخ) | فولاذ الأدوات، الفولاذ المقوى مسبقًا، الألومنيوم |

| نطاق درجة الانصهار | 500 درجة مئوية - 700 درجة مئوية | 150 درجة مئوية - 300 درجة مئوية |

| مقاومة الصدمات الحرارية | عالية جداً | معتدل |

| مقاومة التآكل | حرجة بسبب كشط المعدن المنصهر | مهم ولكن أقل تطرفاً |

الفرق في التصنيع والتصميم

يتم تصنيع كل من القوالب بأكبر قدر ممكن من الدقة، ولكن تصنيعها مشروط بالخصائص الفيزيائية للمواد التي يجب العمل عليها ومعها. في حالة قوالب الصب بالقالب، فإن مقاومة الحرارة والمتانة هي أهم الاهتمامات لأن ضغط الحقن مرتفع وبيئة المعدن المنصهر قاسية. في حالة قوالب حقن البلاستيك، يكون الاهتمام بالأحرى بتشطيب السطح التفصيلي، والتفاوت الشديد، والبوابات المصممة بشكل مثالي لتقديم أفضل تدفق للمواد.

ميزات تصميم قالب الصب بالقالب:

- أكثر صلابة وثقلاً.

- أنظمة تبريد وتهوية متعددة الأوجه.

- طلاء واقي (مثل الطلاء بالنيترين أو PVD، مقاوم للتآكل).

- تحتاج إلى زوايا سحب لتمكين إخراج الأجزاء.

- تم تصميم معدن سميك وسريع الانسياب للعمل في البوابات.

خصائص تصميم قالب حقن البلاستيك:

- تصميم وإنجاز أكثر حرية.

- يُسمح بالقطع السفلي، شريطة أن يتم تضمين الأجزاء المتحركة (الشرائح والرافعات).

- قوام السطح التفصيلي، ممكن (على سبيل المثال، حبيبات الجلد، غير اللامع، اللامع واللامع).

- أنظمة التبريد التي تم تحسينها لخفض سرعات نقل الحرارة.

- تنوع جغرافي كبير في أنواع البوابات (عداء ساخن، عداء بارد، بوابات حافة).

كفاءة الإنتاج ووقت الدورة الزمنية

تعتبر كلتا عمليتي الصب مهمة في أداء التكلفة التفصيلية لوقت الدورة والكفاءة. يحتاج الصب بالقالب دائمًا تقريبًا إلى وقت أطول في الدورة حيث يتطلب المزيد من التسخين والتبريد ولكن الأجزاء أقوى وقادرة على تحمل الكثير من الحرارة. يمكن أن يستخدم القولبة بالحقن وقت دورة أقصر، وبالتالي فهي مناسبة عند إنتاج كمية كبيرة من الأجزاء البلاستيكية.

فيما يلي الجدول 2: كفاءة الإنتاج وزمن الدورة الزمنية

| متري | الصب بالقالب | قولبة حقن البلاستيك |

| وقت الدورة | 30-60 ثانية (تختلف حسب حجم القطعة) | 5-30 ثانية |

| وقت التبريد | أطول بسبب المعادن ذات درجة الانصهار العالية | تبريد أقصر وأسرع للبلاستيك |

| قوة الجزء | عالية (معدنية) | معتدل (يعتمد على البوليمر) |

| تشطيب السطح | جيد، قد يحتاج إلى معالجة لاحقة | خيارات نسيج ممتازة وواسعة |

اعتبارات التكلفة

يُعتبر القالب المستخدم في الصب بالقالب أكثر تكلفة بشكل عام بسبب متطلباته من المواد وكذلك المقاومة الحرارية. ومع ذلك، تكون تكلفة الوحدة اقتصادية في حالة إنتاج كمية كبيرة من الأجزاء المعدنية. تتباين أسعار قوالب الحقن بشكل كبير، بناءً على درجة التعقيد ونوع المادة (الصلب أو الألومنيوم)، ولكنها تميل إلى أن تكون أكثر اقتصادًا في عمليات التشغيل القصيرة والمتوسطة المدى.

فيما يلي الجدول 3: اعتبارات التكلفة

| عامل التكلفة | قالب الصب بالقالب | قالب حقن البلاستيك |

| تكلفة القالب الأولية | عالية | متوسطة إلى عالية |

| الصيانة | متوسط إلى مرتفع | معتدل |

| أداة الحياة | أكثر من 100,000 طلقة (مع مراعاة إجهاد المعدن) | أكثر من 500,000 طلقة (قوالب فولاذية) |

| تكلفة الإنتاج للجزء الواحد | منخفض (عند مستوى صوت مرتفع) | منخفضة (خاصة بالنسبة للبلاستيك) |

التطبيقات الصناعية

إن صب القوالب وصب حقن البلاستيك هما من أكثر التخصصات تنوعًا، ويمكن استخدامهما في مجموعة واسعة من الصناعات، ولكنهما يختلفان في مجالات تطبيقهما نظرًا لخصائص المادة ومواصفات الأداء.

تطبيقات الصب بالقالب

يُستخدم الصب بالقالب على نطاق واسع في الطرق التالية، حيث يسمح بتصنيع مكونات معدنية قوية ومقاومة للحرارة ودرجة الحرارة وبأبعاد دقيقة:

- السيارات: كتل المحرك، وعلب ناقل الحركة، وعلب ناقل الحركة، والعلب والأقواس والمشتتات الحرارية

- الفضاء الجوي: التركيبات والأجزاء الهيكلية ومرفقات الأدوات

- الإلكترونيات الاستهلاكية: تم تصميم الهواتف المحمولة وأغلفة الحواسيب المحمولة والموصلات والإطارات بمعدن

- الأجهزة: علب التروس، وحاويات المحركات، وشفرات المروحة

- الصناعات: هوائي، أجزاء المضخات، أجزاء الروبوتات

للمكونات المصبوبة بالقالب كل استخدام حيث تكون القوة الميكانيكية وثبات الأبعاد والمقاومة الحرارية عوامل مهمة.

تطبيقات قولبة حقن البلاستيك بالحقن

يتناسب قولبة حقن البلاستيك بشكل مثالي مع كل من الوزن والفعالية من حيث التكلفة، فضلاً عن استخدام مكوناته بكميات كبيرة في:

- الأجهزة الطبية: المحاقن والأغلفة والمعدات الجراحية

- السلع الاستهلاكية: الألعاب ولوازم المطبخ وأطباق التجميل وأغلفة الهواتف

- الإلكترونيات: الموصلات والعلب والمفاتيح وحوامل الدوائر الكهربائية

- التعبئة والتغليف: الأغطية، والزجاجات، والأغطية، والموزعات

- تلقائي (داخلي/خارجي): لوحات العدادات والديكورات وأغطية المصابيح وخزانات السوائل

حرية التصميم يوفر القولبة بالحقن البلاستيكية حرية تصميم لا مثيل لها إلى حدٍ كبير، كما أنها فعالة في إنتاج مكونات بلاستيكية دقيقة ذات هندسة معقدة للغاية وذات تشطيبات متعددة على نطاق واسع.

الإيجابيات والسلبيات

ما هي إذن عملية التشكيل التي لها مزايا نسبية ومفاضلات نسبية؟ دعنا نكتشف ذلك:

فوائد قالب الصب بالقالب:

- دقة الأبعاد الكبيرة وقابلية التكرار

- ميزات ميكانيكية رائعة، خاصةً القوة والصلابة

- وهو مناسب للأشكال الهندسية المعقدة ذات الجدران الرقيقة

- تشطيب سطح أفضل من تقنيات صب المعادن الأخرى

- مناسبة لإنتاج كميات كبيرة من المعادن كثيفة الاستهلاك للمعادن

عيب قالب الصب بالقالب:

- تكلفة الأدوات باهظة الثمن، ارتفاع تكلفة الأدوات الأولية

- معدلات أزمنة الدورات الأبطأ عند مقارنتها بقولبة حقن البلاستيك

- مقصور على المعادن غير الحديدية (الألومنيوم والزنك والمغنيسيوم)

- يحتاج إلى معالجة ثانوية في بعض التشطيبات أو تفاوتات السطح

- تؤدي زيادة تآكل المعدن إلى تآكل حقيقي للقالب وارتفاع الحرارة

إيجابيات قالب حقن البلاستيك:

- تكلفة الجزء الواحد في الإنتاج بكميات كبيرة منخفضة

- تفصيل السطح والدقة العالية الدقة العالية وتفاصيل السطح

- إيقاف تشغيل الدورة القصيرة، خاصةً أنظمة التشغيل الساخنة

- سهولة اختيار المواد (مرنة، جامدة، شفافة، ملونة)

- أجزاء متغيرة خفيفة الوزن وبالتالي قابلة للنقل ومريحة في الاستخدام.

عيوب قوالب حقن البلاستيك:

- هذا أقل من القوة والمقاومة الحرارية للمعادن

- التحميل المستحث للتشوه البلاستيكي، أو التشوه البلاستيكي الناجم عن درجة الحرارة

- يزداد تعقيد أي تصميم قالب مع زيادة تعقيد هندسة الأجزاء التغييرات غير المواتية للأسطح المصممة والمسارات التغييرات غير المواتية للأسطح المصممة والمسارات التغييرات غير المواتية للأسطح المصممة والمسارات التغييرات غير المواتية للأسطح المصممة والمسارات التغييرات غير المواتية للأسطح المصممة والمسارات التغييرات غير المواتية للأسطح المصممة والمسارات.

- تأثيرات النفايات البلاستيكية على البيئة (بناءً على البوليمر المستخدم)

- لا شعورياً لعيوب التدفق مثل الاعوجاج والانكماش وعلامات الغرق

الاعتبارات البيئية

يمكن انتقاد كلتا تقنيتي التشكيل والتشكيك في كلتا التقنيتين مع اكتساب الاستدامة أهمية في كل قطاع يعمل فيه المصنعون. ومن ناحية أخرى، هناك فرص لجعل الإنتاج أكثر مسؤولية.

التأثير البيئي لقالب الصب بالقالب:

- كثيفة الطاقة: يستهلك ذوبان المعدن طاقة كبيرة.

- قابلية إعادة التدوير: إعادة التدوير: يمكن إعادة تدوير المعادن المصبوبة بالقالب (الألومنيوم والزنك والمغنيسيوم)، مع فقدان القليل من الجودة.

- النفايات: يمكن إعادة استخدام معدن الفلاش (والسبرو) في هذه العملية.

- عمر طويل: المكوّنات تدوم طويلاً وفي كثير من الحالات، يكون عمرها الافتراضي طويلاً.

التأثير البيئي لقولبة حقن البلاستيك:

- الشواغل المادية: كما أن المواد البلاستيكية المشتقة من البترول تشكل مصدراً محتملاً للتلوث عند إعادة تدويرها بشكل غير صحيح.

- إعادة التدوير: يمكن إعادة تدوير معظم اللدائن الحرارية عن طريق إعادة الطحن.

- البلاستيك الحيوي والبوليمرات المعاد تدويرها: الطلب المتزايد على استخدام كميات أقل من البلاستيك البكر.

- الكفاءة: تُستخدم نصف كمية الطاقة المستخدمة في صهر البلاستيك وصب البلاستيك كما هو الحال في صهر المعدن.

قد يسمح التحكم الذكي في العمليات وتصميمات القوالب عالية الجودة في كلتا العمليتين بتقليل كمية استخدام المواد واستهلاك الطاقة ومتوسط زمن الدورة لتسهيل الاستدامة بشكل أفضل.

الاتجاهات والابتكارات المستقبلية

مع تطور قطاع التصنيع، ساهم الصب بالقالب والقولبة بحقن البلاستيك في التكامل الرقمي والابتكارات في المواد والاستدامة.

ابتكارات الصب بالقالب:

- الصب بالقالب الفراغي عالي الضغط (HPVDC): يساعد على تقليل المسامية وتعزيز الجزء الممتاز.

- الأتمتة ومراقبة إنترنت الأشياء: يعزز الاتساق وإمكانية التتبع.

- سبائك جديدة: سيارة وطائرة خفيفة الوزن وعالية القوة.

- التصنيع الهجين: يتم الجمع بين الصب مع التصنيع باستخدام الحاسب الآلي أو التصنيع الإضافي.

الابتكار في قولبة حقن البلاستيك:

- قنوات التبريد المطابقة (مطبوعة ثلاثية الأبعاد): تحسين التبريد، وتحسين زمن الدورة.

- القولبة بالحقن الدقيق: يصنع أجزاء صغيرة للغاية بدقة متناهية في مجال الإلكترونيات وفي المجال الطبي.

- البوليمرات المقواة: دمج الألياف الكربونية أو الألياف الزجاجية في الجزء البلاستيكي لجعله قابلاً للاستخدام هيكلياً.

- القوالب الذكية: مراقبة الجودة بواسطة أجهزة الاستشعار والذكاء الاصطناعي في الوقت الفعلي.

تتلاقى كلتا الصناعتين معًا في مجال التصنيع الرقمي والتصنيع القائم على البيانات والوعي البيئي، حيث سيكون تحسين الأدوات والمواد والعمليات عاملاً رئيسيًا في القدرة التنافسية.

جدول ملخص: مقارنة الصب بالقالب بقالب حقن البلاستيك

فيما يلي الجدول 4: جدول ملخص مقارنة الصب بالقالب بالقالب بالقالب الحقن البلاستيكي.

| الميزة | قالب الصب بالقالب | قالب حقن البلاستيك |

| المواد الأولية | المعادن (الألومنيوم والزنك والمغنيسيوم) | بلاستيك (ABS، PP، نايلون، PC، إلخ) |

| مادة القالب | فولاذ الأدوات المقوى (على سبيل المثال، H13) | فولاذ الأدوات، والألومنيوم، والبريليوم والنحاس |

| درجة حرارة التشغيل | 500-700°C | 150-300°C |

| وقت الدورة | 30-60 ثانية | 5-30 ثانية |

| قوة الجزء | عالية | معتدل (يختلف باختلاف البوليمر) |

| تكلفة الأدوات | عالية | متوسطة إلى عالية |

| ملاءمة الحجم | متوسطة إلى عالية | منخفض إلى مرتفع |

| تشطيب السطح | جيد، قد يحتاج إلى تصنيع آلي | ممتاز (القوام المخصص ممكن) |

| التطبيقات النموذجية | السيارات، والفضاء، والفضاء، والإلكترونيات | السلع الاستهلاكية، التعبئة والتغليف، الأجهزة الطبية |

| الاستدامة | المعادن قابلة لإعادة التدوير، وكثيفة الاستهلاك للطاقة | المواد البلاستيكية القابلة لإعادة التدوير، والبدائل الصديقة للبيئة |

أيهما يجب أن تأخذ؟

اعتمادًا على جوانب مهمة مختلفة، يجب على المرء أن يقرر ما إذا كان سيستخدم الصب بالقالب أو صب حقن البلاستيك:

- المواد اللازمة: الصب بالقالب لتحقيق القوة ومقاومة الحرارة، والقولبة بالحقن لتوفير خفة الوزن والمرونة.

- كمية المخرجات: يعمل كلاهما بشكل رائع عندما يتعلق الأمر بأدوات الإنتاج الكبيرة، ومع ذلك قد تكون تكلفة القولبة بالحقن أعلى عندما يتعلق الأمر بالأدوات المتوسطة عند استخدام أدوات الألومنيوم.

- تعقيد التصميم: يتيح القولبة بالحقن حرية أكبر في التصميمات المعقدة، في حين أن الصب بالقالب يقدم نتائج ممتازة للخصائص الميكانيكية.

- الميزانية والجدول الزمني: يمكن أن توفر القوالب البلاستيكية تحويلاً أسرع وتكلفة أقل تكلفة للنموذج الأولي والتشغيل القصير.

باختصار:

سيكون الصب بالقالب هو الخيار الأفضل عندما تحتاج إلى قطع معدنية جيدة وصلبة ذات تفاوتات ضيقة.

اختر بلاستيك القولبة بالحقن إذا كنت تريد مكونات بلاستيكية خفيفة ومعقدة وكبيرة الكمية بتكلفة مخفضة لكل مكون.

GC Precision Mould: شريكك الموثوق به في تصنيع القوالب

عندما تحتاج إلى مصادر موثوقة من القوالب عالية الجودة لتناسب إنتاجك، فنحن في GC Precision Mould في أفضل وضع. نظرًا لكوننا نعمل في هذا المجال منذ عدة سنوات، فنحن متخصصون في صناعة قوالب الصب بالقالب الدقيق وقوالب حقن البلاستيك لعدد كبير من التطبيقات. يسعى موظفونا جاهدين ليكونوا الأفضل، ويقومون بذلك من خلال استخدام تكنولوجيا عالية بالإضافة إلى فحوصات مراقبة الجودة لضمان إنتاج نماذج مناسبة وقوية وفعالة. وسواء كان ذلك في مجال تصنيع الأدوات ذات الحجم الكبير أو تصميم القوالب المخصصة، يمكن لشركة GC Precision Mould ضمان خدمات ممتازة وأسعار معقولة والتسليم في الوقت المحدد.

الخاتمة

من المهم أيضًا فهم الفروق الأساسية بين عمليات صب القوالب وقولبة حقن البلاستيك بحيث يمكنك اختيار عملية التصنيع الأنسب لصنع منتجك. كلاهما يتطلبان قوالب عالية الضغط لصنع قطع معقدة وكبيرة الحجم، ولكنهما يختلفان اختلافًا كبيرًا في المواد وتصميم القالب وظروف التشغيل والقطعة النهائية.

الصب بالقالب مناسب فقط للأجزاء المعدنية القوية والمقاومة للحرارة، والتي تنتشر في صناعات السيارات والفضاء والصناعات الثقيلة. كما أنها تتمتع بثبات كبير في الأبعاد وجودة السطح، ولكن يتم تكبد تكلفة أعلى واستخدام طاقة أعلى في الأدوات. من ناحية أخرى، يمكن لقولبة حقن البلاستيك إنتاج أجزاء بلاستيكية خفيفة الوزن ومعقدة غير سامة ومتعددة الاستخدامات وفعالة من حيث التكلفة وسريعة في جميع الصناعات الرائدة، مثل الصناعات الطبية والسلع الاستهلاكية والإلكترونيات وغيرها.

وللاختيار بين الطريقتين، يجب النظر في مسائل مثل خواص المواد المطلوبة، وكمية الإنتاج، وتعقيد التصاميم، وحدود التكلفة، والتأثير على البيئة. في بعض الحالات، يمكن أن ينتج عن المزج بين الطريقتين أفضل النتائج في التجميعات الهجينة.

الأسئلة الأكثر شيوعاً (الأسئلة الشائعة)

1. هل قوالب حقن البلاستيك مناسبة لصب المعادن؟

لا. ستؤدي درجات الحرارة المرتفعة للمعدن المنصهر إلى تسخين قوالب حقن البلاستيك، مما يؤدي إلى ذوبانها.

2. للإنتاج بكميات كبيرة، أيهما أكثر فعالية من حيث التكلفة؟

وبصفة عامة، فإن قولبة حقن البلاستيك لها جزء أرخص لكل وحدة في الدورات المنخفضة، كما أن تكلفة الجزء الواحد مقارنةً بقولبة حقن البلاستيك أقل.

3. ما هي المواد الشائعة للقالب المصبوب؟

هذه المعادن الشائعة هي سبائك الألومنيوم والزنك والمغنيسيوم.

4. هل الأجزاء المصبوبة بالقالب أفضل وأقوى من الأجزاء المحقونة؟

نعم. المكونات المعدنية المصبوبة بالقالب أكثر قوة وصلابة ومقاومة للحرارة أفضل من الأجزاء البلاستيكية.

5. هل الطريقتان قادرتان على توليد أشكال هندسية معقدة؟

نعم، ومع ذلك، فإن قولبة حقن البلاستيك تتمتع بمرونة أكبر فيما يتعلق بالتصميم بسبب سلوك تدفق البلاستيك المنصهر.

0 تعليق