بالنسبة لتصنيع السيارات، أصبح تحسين الكفاءة والأداء والوزن من الضروريات الأساسية الآن وليس من الخيارات. وقد تحققت معظم هذه الإنجازات بفضل قوالب الألومنيوم المصبوبة من الألومنيوم. وعلى وجه الخصوص، أصبح الآن صب قوالب الألومنيوم في قوالب السيارات أمرًا حيويًا لصنع أجزاء قوية وخفيفة الوزن مطلوبة لكل شيء بدءًا من سيارات السيدان وحتى الشاحنات الثقيلة. ونظرًا لأن كلاً من الكفاءة الكهربائية وكفاءة استهلاك الوقود يلعبان دورًا كبيرًا في صناعة السيارات، يتعين على المهندسين والمصنعين إيلاء المزيد من الاهتمام لمسبوكات السيارات.

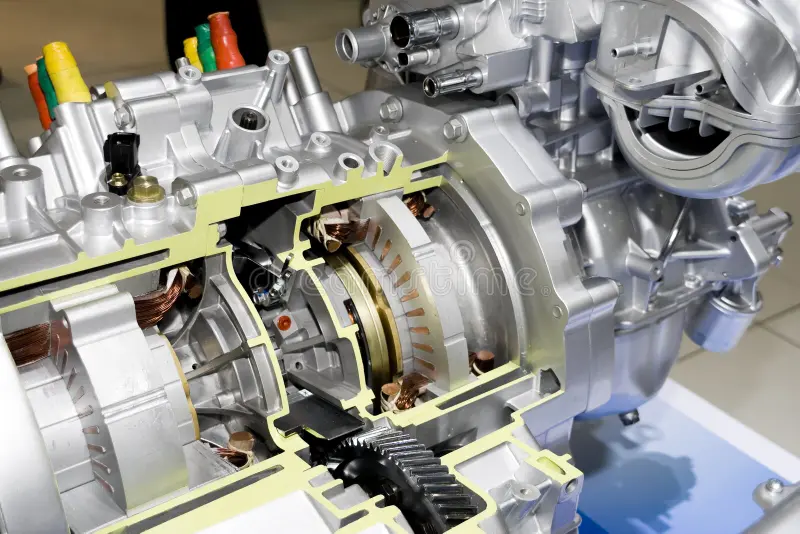

ما هي مصبوبات الألومنيوم المصبوبة بالقالب للسيارات؟

في صب القوالب الألومنيوميتم دفع الألومنيوم المصهور في قالب فولاذي تحت ضغط عالٍ. وبعد أن يتصلب الألومنيوم، يقدم جزءًا بنفس الدقة وقابل للتكرار عند الضرورة. وفي حين تستخدم مصانع التصنيع مراقبة الجودة في كل مكان، إلا أن استخدامها في قطاع السيارات يبرز في كل مكان.

وبفضل عملية صب قوالب السيارات، يستطيع المصنعون صناعة قطع غيار أكثر مرونة وأخف وزناً من القطع المماثلة المصنوعة من الفولاذ. وهذا أمر أساسي للمساعدة في تحسين اقتصاد السيارة في استهلاك الوقود وخفض الانبعاثات الضارة.

استخدامات الصب بالقالب للسيارات

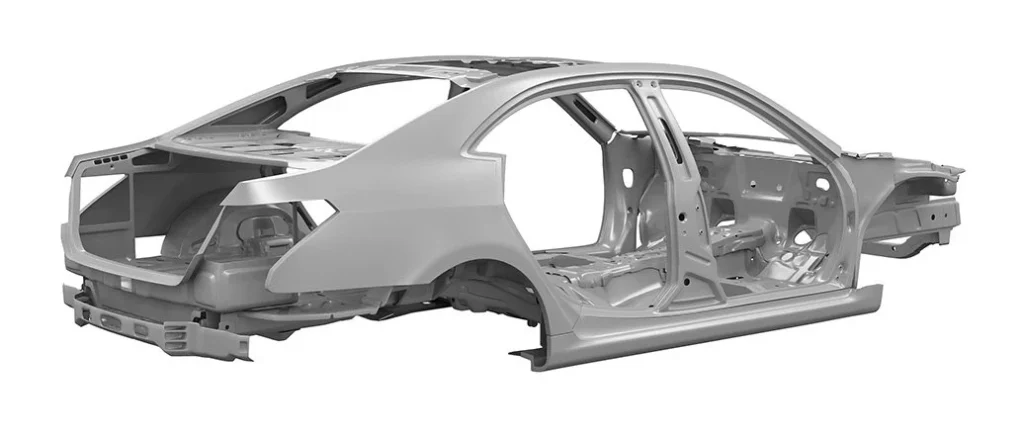

يعتمد تصنيع العديد من مكونات السيارات اليوم على صب الألومنيوم بالقالب. ويشمل ذلك على الأقل:

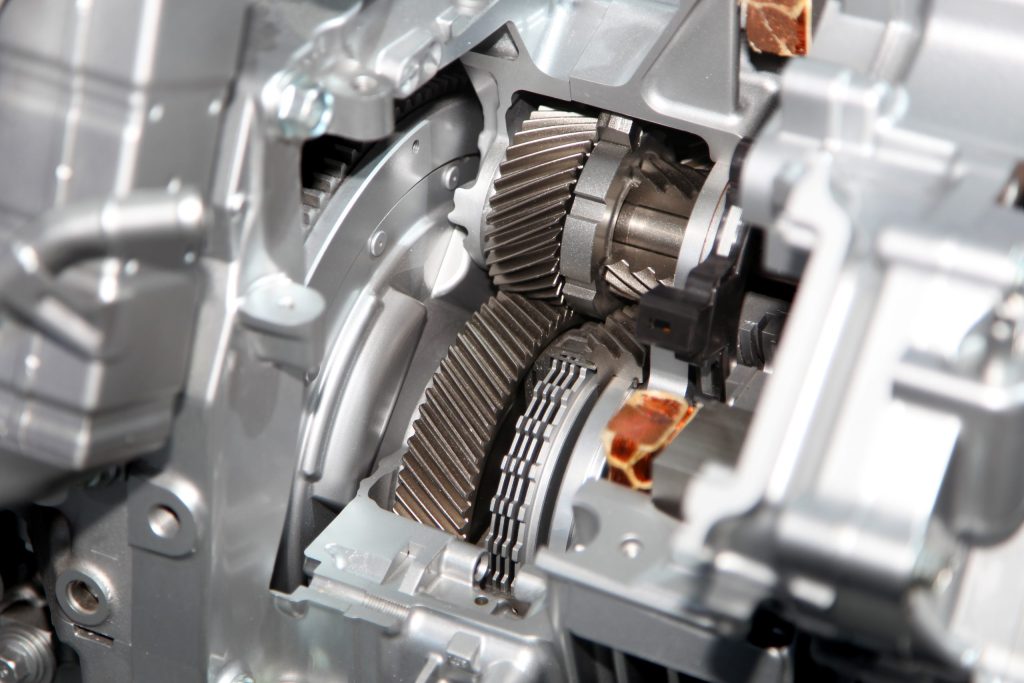

- كلا النوعين من حالات الإرسال

- قمم الأسطوانات

- يُشار إلى صندوق السيارة بكتلة المحرك.

- تعرف أيضاً باسم أذرع التحكم هي:

- الإطارات التي تدعم المبنى

قطع غيار السيارات المصبوبة بالقالب فريدة من نوعها لأنه يمكن تصنيعها بدقة أكبر ويمكن تكرارها بسهولة. تُعد القدرة على تصنيع هياكل رقيقة الجدران ذات تصميمات تفصيلية تتطلب القليل جدًا من المعالجة الآلية ميزة كبيرة.

الاستقرار وعمل الإطار

عادةً ما يتم اختيار مكونات السيارة الحرجة "مصبوبات السيارات" لمجرد سلامتها الهيكلية. وتوفر هذه الأجزاء العديد من الفوائد، مثل قوتها الميكانيكية وتوصيلها للحرارة بشكل جيد وعدم تآكلها - وهي صفات مطلوبة في جميع أجزاء محرك السيارة. يضمن الصب بالقالب عالي الضغط أن الأجزاء لن تنكسر تحت ضغط العمليات العادية.

وبفضل أدوات المحاكاة المتقدمة، أصبح المهندسون قادرين على صناعة "أجزاء السيارات المصبوبة بالقالب" التي تحسن من كيفية انتقال المواد وتبريدها وتصلبها. وبفضل هذا التحكم، تقل العيوب في الأجزاء وتقل المسامية، وتتحسن مقاومتها للإجهاد.

لماذا الألومنيوم؟

يُستخدم الألومنيوم لأنه يخدم عدة أغراض مهمة. فهو أخف بثلث وزنه من الفولاذ، كما أن الألومنيوم يحسّن كفاءة استهلاك الوقود بشكل مباشر ويساعد على إنتاج انبعاثات أقل. وبالإضافة إلى تقليل الوزن، يمكن للألومنيوم مقاومة الحرارة العالية والتآكل، مما يجعله مناسباً للمكونات في مثل هذه البيئات.

غالبًا ما تكون سبائك الألومنيوم الشائعة المستخدمة في صب قوالب السيارات هي A360 وA380 وADC12. وبفضل كيمياء هذه السبائك فهي قوية ومرنة في الهواء العادي وسهلة الصب في القوالب. كما أن التشغيل الآلي السلس للألومنيوم يجعل المهام التي تأتي بعد التشغيل الآلي أقل تكلفة.

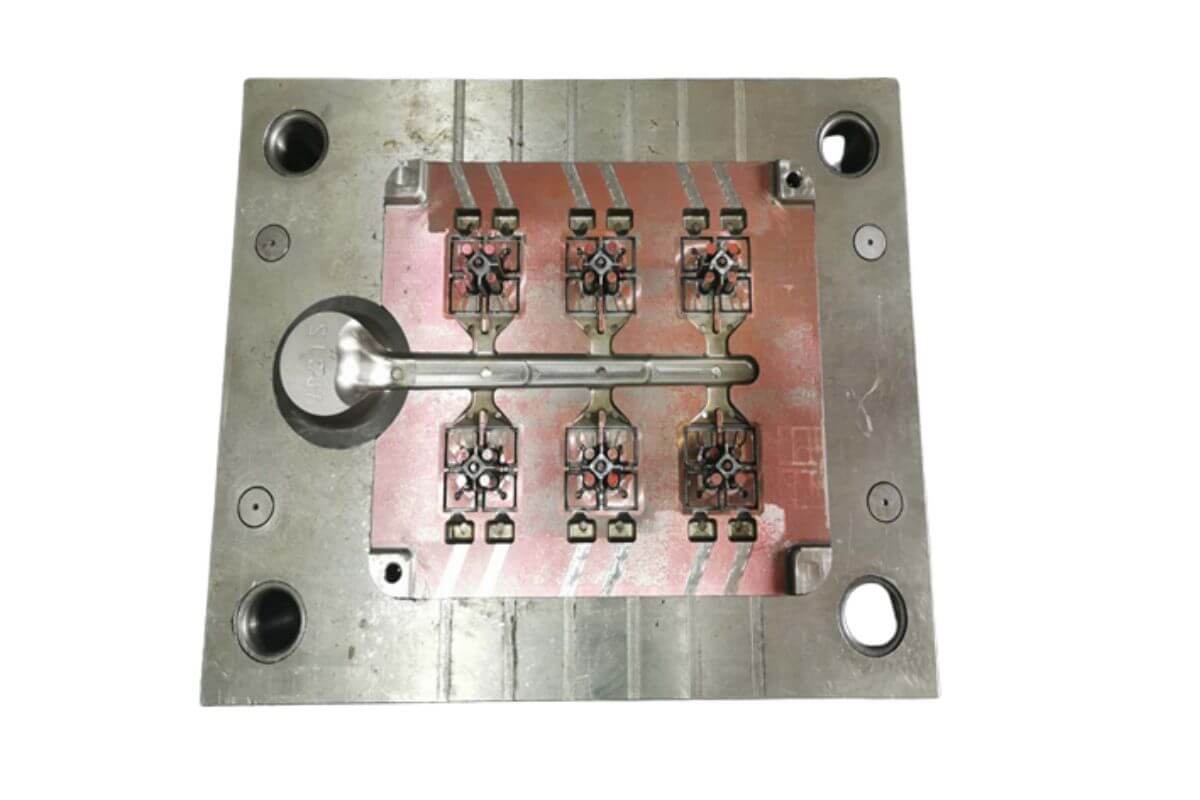

كيف يعمل التصنيع

سيتضمن سير عمل صب قوالب الألومنيوم للسيارات الخطوات التالية:

- يتم تصميم القالب حسب الطلب، وفقًا لهندسة الجزء واستخداماته.

- يتم تسخين الألومنيوم وإدخاله في قالب تحت ضغط يتراوح بين 10,000 إلى 30,000 رطل لكل بوصة مربعة.

- بعد أن يتم تصنيع كل جزء، يبرد ويتصلب في القالب قبل إطلاقه.

- في هذه المرحلة، تتم إزالة المواد الزائدة (المعروفة باسم الوميض)، وقد يتم تشكيل الجزء أو تغليفه مرة أخرى.

وبفضل تحسين الأتمتة والروبوتات، أصبح تصنيع مصبوبات السيارات بكميات كبيرة يتطلب الآن عددًا أقل من العمال ويضمن الجودة في جميع مراحل سلسلة التوريد.

تصميم الأنظمة التقنية وتطوير العمليات

تتأثر طريقة أداء مكونات قوالب الألومنيوم المصبوبة من الألومنيوم ودوامها ومطابقتها لتصميمها في صناعة السيارات إلى حد كبير بمدى جودة إدارة العملية. يجب تصميم جميع نقاط التحكم والعمل أثناء عملية صب قوالب الألومنيوم للسيارات وفحصها بعناية لضمان أن تفي المنتجات بالقواعد الصارمة لصانعي السيارات في كل مكان.

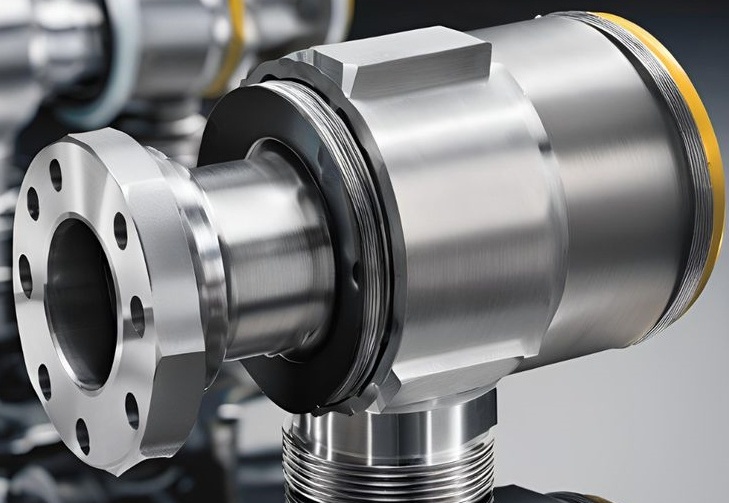

1. ضغط الحقن

يتم الحفاظ على الضغط في عمليات الصب بالقالب عالي الضغط بين 100 ميجا باسكال و200 ميجا باسكال (14,500 إلى 29,000 رطل لكل بوصة مربعة). قد يصل الضغط على المكونات الكبيرة مثل علب ناقل الحركة أو صواني البطاريات إلى 250 ميجا باسكال. ويتطلب المسح زيادة الضغط عند هذه المستويات.

- املأ تجاويف الجدران الرقيقة بسرعة كبيرة.

- منع الطعام من التصلب المبكر جداً

- تخلص من الغازات الموجودة داخل المعدن وأي ثقوب أو مسام

يتم تحديد الضغط الأمثل بناءً على تفاصيل القطعة ومجموعة القوالب والسماكة، مما يجعل تطبيقات السيارات ذات الجدران من 1.5 مم إلى 4 مم ممكنة.

2. التحكم في درجات حرارة الذوبان وعملية التسخين بأكملها

عادةً ما يتم إجراء صب سبائك الألومنيوم مثل A380 وA36,0 وADC1 عند درجات حرارة تتراوح بين 660 درجة مئوية و710 درجة مئوية. يجب أن يكون التحكم دقيقًا لأن أي عيوب، بما في ذلك تلك المذكورة أعلاه، يمكن أن تحدث خلاف ذلك.

- يحدث الإغلاق البارد بسبب درجة حرارة منخفضة جداً.

- الكثير من الانكماش وزيادة الجيوب الهوائية (التشغيل في درجة حرارة مرتفعة للغاية)

كما أن درجات الحرارة في القالب مهمة للغاية وعادةً ما يتم إدارتها بين 180 درجة مئوية و250 درجة مئوية، باستخدام أنظمة تعمل بالزيت أو الماء. إن الحفاظ على ثبات درجة حرارة القالب يوقف تآكل القالب مبكرًا ويضمن خروج كل جزء في شكل معقد بنفس الشكل.

3. وقت الدورة

يلعب زمن الدورة دورًا مهمًا في كل من الإنتاجية والتكلفة في عمليات صب قوالب الألومنيوم عالية الحجم للسيارات. تكتمل معظم المشاريع بمتوسط زمن دورة يتراوح بين:

- يجب أن تتوقع أن تدوم ما بين 25-45 ثانية لهذه المكونات.

- يتم تطبيق الطلاء في 60-90 ثانية للمكونات الرئيسية مثل الإطارات وصناديق بطاريات السيارات الكهربائية

تعمل هذه الدورة من خلال ما يلي:

- للحقن، استخدم 0.1-0.3 ثانية.

- اترك الوقت الكافي لتعرض أسنانك للفلورايد لمدة ثانيتين على الأقل ولا تزيد عن خمس ثوانٍ.

- تختلف طريقة التصلب باختلاف أحجام الأجزاء وتصميمات التبريد

- يقوم القاذف بإدخال القالب وسرعان ما يقوم برش المعدن للخارج أثناء تدوير المقبض.

استخدام برامج المحاكاة مهم لتسريع وقت الدورة مع الحفاظ على جودة الإنتاج.

4. الحياة والرعاية المنتظمة

اعتمادًا على مدى تعقيد الجزء، والحرارة الشديدة في القالب، ونوع فولاذ الأداة المستخدم، يعمل القالب في محركات السيارات بشكل عام لمدة 100,000 إلى 200,000 طلقة قبل استبداله. غالبًا ما تتطلب الماكينة صيانة كل 10,000 إلى 20,000 طلقة لتجنب الأعطال الناجمة عن:

- الإرهاق الناجم عن الحرارة

- تكسير

- عندما تزيل الأمطار أو المياه المتحركة أجزاء من الرواسب.

- توليد الفلاش السحري

يتم تطبيق طرق الانتشار مثل PVD (الترسيب الفيزيائي للبخار) أو النيترة بانتظام لجعل الأدوات تدوم لفترة أطول.

5. تنظيم درجة الحرارة

من الأفضل تقليل زمن الدورة والتحكم في كيفية تبريد الأجزاء من خلال ضمان كفاءة التبريد أثناء عملية الصب. تتضمن معظم القوالب الحالية ما يلي:

- صُنعت قنوات التبريد على شكل هندسة مطابقة للتحكم الدقيق في درجة الحرارة.

- تُستخدم أنظمة الفقاقيع والفقاعات للحفاظ على درجات حرارة البقعة الساخنة الموضعية.

- يمكن مراقبة درجة حرارة القالب باستخدام المزدوجات الحرارية وأنظمة الأشعة تحت الحمراء في الوقت الفعلي

تحافظ الأنظمة المتقدمة على درجة حرارة كل قسم من أقسام القوالب متقاربة من خلال إغلاق الحلقة وضبط إمدادات المياه أو الزيت بشكل متكرر أثناء التشغيل.

6. كيف يتم تحديد حجم الأجزاء ووزنها

هناك مجموعة متنوعة من المكونات المصبوبة الصغيرة والكبيرة في صناعة السيارات. ومن الأمثلة على ذلك:

| الجزء | الحجم التقريبي | الوزن | سُمك الجدار |

| مبيت ناقل الحركة | 500 × 400 × 300 مم | 8-12 كجم | 3-5 مم |

| حامل المحرك | 250 × 180 × 90 مم | 1-2 كجم | 3 مم |

| علبة البطارية (EV) | 1200 × 1000 × 1000 × 100 مم | 15-25 كجم | 2.5-4 مم |

| كتيفة أو ذراع الارتباط | 150 × 80 × 50 مم | 0.3 - 0.6 كجم | 2 مم |

في هذه الأجزاء، يكون التصميم من أجل قابلية التصنيع (DFM) مهمًا بشكل خاص، حيث إن المسبوكات ذات الجدران الرقيقة عادةً ما تكون صعبة في الطرق الأخرى ولكنها بسيطة في الصب بالقالب عالي الضغط.

7. تفاوتات الأبعاد

يمكن الحصول على مكونات عالية الدقة باستخدام الصب بالقالب. وعادةً ما يمكن الحصول على تفاوتات تفاوتات تتراوح من +/- 0.1 مم إلى +/- 2.5 مم في قوالب صب الألومنيوم.

- بالنسبة للأطوال الأقل من 25 مم، لا تزيد التفاوتات المسموح بها عن ± 0.1 مم.

- ± 0.2 مم عند تطبيقه على العناصر ذات الأبعاد من 25 إلى 100 مم

- يمكن الحفاظ على التسطيح عند مستوى منخفض يصل إلى 0.3 مم طوال 300 مم

- يجب أن تكون جميع مقاعد المحامل ذات تفاوت استدارة عند 0.05 مم.

يمكن تخطي التصنيع الآلي باستخدام الحاسب الآلي أو التوسيع ما لم يكن السطح الملائم عبارة عن ترس أو مبيت للمحامل أو منطقة ختم حرجة.

8. والغرض أيضاً هو التعامل مع أنظمة التحكم في المسامية والتفريغ.

في صب القوالب، غالبًا ما تصبح المسامية مشكلة كبيرة. ولهذا السبب، أصبحت الآن أجهزة تفريغ القوالب بمساعدة التفريغ قياسية في معظم خلايا إنتاج السيارات لتنقية الهواء من تجويف القالب قبل إضافة المعدن السائل. يتم ضبط معظم أنظمة التفريغ بين 30 و80 ملي بار.

- يقلل من احتمالات احتباس جيوب الغازات في الجسم

- يعزز سهولة ربط الصب عن طريق اللحام

- يساعد على تحسين القوة ضد التحميل المتكرر

يتم التخلص تقريبًا من العيوب المسامية في الأجزاء المسامية الحرجة الهيكلية باستخدام عمليات الصب بالضغط وعمليات الصب بالحرارة.

9. اختيار السبيكة

تخدم جميع السبائك المستخدمة في صب قوالب السيارات أدوارًا مختلفة.

- A380: يوجد بأكبر عدد؛ سهل التشكيل إلى أجزاء، وقوي، ولديه قدرة عالية على توصيل الحرارة

- يتم توفير مقاومة أفضل للتآكل مع A360؛ وهذا يعني أنه غالبًا ما يستخدم لأغراض هندسية عالية الأداء.

- ADC12: معروف على نطاق واسع في آسيا لأنه يعمل بشكل مشابه لطراز A380؛ إلا أنه أكثر سلاسة وآلات بسهولة

- يستخدم AlSi10Mg في أجزاء المركبات الكهربائية بسبب خصائصه القوية والمطولة.

يتم تغيير البنية المجهرية بشكل متعمد عن طريق إضافة TiB₂ واستخدام مراحل السيليكون سهلة الانصهار المعدلة، وكلاهما يعزز من الليونة.

التكنولوجيا المتقدمة لتكامل العمليات

تقوم المسابك اليوم بربط مسابك الألومنيوم المصبوبة بالقالب بتقنيات مثل أجهزة الاستشعار داخل القالب، والحلقة المغلقة، والتوائم الرقمية. تتيح هذه الأنظمة إمكانية تحسين أو تعزيز حملاتك في الوقت الفعلي.

- بيانات توضح سرعات حقن الحقن في المرحلتين الأولى والثانية

- مدى جودة تشحيم القالب

- سرعة الغطاس

- تحكّمي بعناية في مقدار الوقت الذي تستغرقه في الضغط.

يمكّن هذا التحكم الدقيق من تكرار العمليات بسهولة ويؤدي إلى تقليل الخردة لبرامج السيارات التي تحتاج إلى ملايين من "قطع غيار السيارات المصبوبة بالقالب" كل عام.

خواص وعمليات تصلب سبائك الألومنيوم

هناك حاجة إلى معرفة علم معادن سبائك الألومنيوم لضمان الحصول على نتائج جيدة في عملية الصب بالقالب. عندما يتعرض الألومنيوم للحقن بالضغط العالي والتبريد السريع، فإنه يتجمد بسرعة كبيرة بحيث لا يكون التصلب في حالة توازن، مما يشكل البنية المجهرية للمعدن وخصائصه وعيوبه.

المؤشرات المهمة المستخدمة في التصلب.

- يتراوح الوقت اللازم للتصلب ما بين 1.5 و8 ثوانٍ، اعتمادًا على مدى سماكة الصب وسرعة تبريده.

- يقاس حجم الحبيبات من 5-50 ميكرومتر ويتأثر بسرعة التبريد وبواسطة مصافي الحبيبات.

- في الاستخدامات القوية، يجب أن تكون المسافة بين أذرع التشعبات الثانوية أقل من 30 ميكرومترًا للحصول على أداء أفضل في الشد والإجهاد.

- تعتبر مصافي الحبوب من نوع Al-Ti-B مفيدة لأنها تجعل الأدوات أكثر صلابة وأقل مسامية. بالإضافة إلى ذلك، يتم تنقية السيليكون سهل الانصهار في سبائك Al-Si باستخدام السترونتيوم (Sr)، مما يحسن من قدرته على التشكيل أو التمدد.

المشاكل الشائعة وحلولها

ومع ذلك، لا يزال الألومنيوم المصبوب بالقالب يؤدي إلى عدد قليل من العيوب. إن الكشف عن الأسباب الرئيسية للأخطاء واختيار الحلول المناسبة يجعل ضمان جودة السيارات فعالاً.

| العيب | السبب | التخفيف |

| مسامية الغاز | هواء محصور، تهوية غير كافية | استخدام الصب بالقالب المفرغ من الهواء، وتحسين تصميم الفتحة |

| الإغلاق البارد | انخفاض درجة حرارة الذوبان أو درجة حرارة القالب، وضعف التدفق | رفع درجة الحرارة، وإعادة تصميم موقع البوابة |

| مسامية الانكماش | التصلب غير المتساوي، المقاطع السميكة | تعديل قنوات التبريد، وإضافة مغذيات |

| فلاش | الضغط الزائد أو القالب البالي | الحفاظ على القالب، وتحسين التثبيت |

| لحام القالب | التصاق السبيكة بالقالب | استخدام طلاء القالب المناسب، والتحكم في درجة الحرارة |

| التضمينات | تلوث الأكسيد، الذوبان القذر | استخدام التفريغ بالغاز (الفقاعات)، والترشيح |

يتم استخدام دراسات CpK ومخططات باريتو بانتظام للعثور على أماكن حدوث العيوب وترتيب الإجراءات اللازمة لإصلاحها.

محاكاة ومراجعة تصميم القالب

حاليًا، يتم بناء تدفقات صب القوالب المتقدمة حول أدوات CAE (الهندسة بمساعدة الكمبيوتر). يقوم المهندسون بإجراء اختبار رقمي لتصميماتهم باستخدام البرامج قبل صنع أي أجزاء.

يتم استخدام منصات البرامج المعروفة من قبل العديد من المطورين.

- ماغماسوفت

- تدفق -3D كاست

- بروكاست

- أي كاستينغ

نموذج المحاكاة:

- سلوك الألومنيوم المنصهر أثناء حركته

- حركة الحافة الصلبة للبوليمر وتغير درجة الحرارة خلال عملية الذوبان

- احتمالية المسامية

- طرق انحباس الهواء في خط الأنابيب

- الإجهاد والانحناءات التي تبقى في القالب بعد إنتاج الجزء

من خلال التكرار الافتراضي، يكتشف مصممو القوالب المشاكل ويحلونها دون الحاجة إلى صنع الأدوات، مما يساعد على توفير الوقت والمال في كل من النموذج الأولي والإنتاج.

مجال هندسة الأسطح، تليها المعالجة اللاحقة

على الرغم من أن نتائج الصب بالقالب تعطي شكلاً ومظهرًا ممتازًا (Ra ~ 1.6-3.2 ميكرومتر)، إلا أنه في كثير من الأحيان يجب استخدام معالجات سطحية إضافية إما لأسباب تتعلق بالاستخدام أو المظهر.

عمليات ما بعد المعالجة الشائعة:

- يساعد السفع بالخردق على التخلص من الوميض وقشور الأكسيد.

- يتم تصنيع المناطق التي يتم التحكم فيها بإحكام مثل التجاويف والأسطح ذات التسطيح الحرجة باستخدام التصنيع الآلي باستخدام الحاسب الآلي.

- يزيد من مقاومة التآكل في الهيكل أو الأجزاء الخارجية والأكسدة.

- يضيف قوة ولمسة نهائية جيدة للجزء المرئي من الدراجة.

- التشريب: ملء الثقوب الصغيرة بالراتنج لإغلاق جزء ما بحيث لا يمكن للسوائل المرور من خلاله (مثل أحواض الزيت)

أشياء يجب مراعاتها أثناء التجميع والانضمام

كثيرًا ما تتلامس أجزاء الألومنيوم المصبوبة بالقالب مع معادن أخرى أو مواد بلاستيكية أو تجميعات إلكترونية مختلفة. يجب أن تتضمن الفرق الهندسية ما يلي:

- اختلاف في CTE للمواد

- خطر التآكل الجلفاني، المرتبط في الغالب بمثبتات المغنيسيوم والصلب

- من الصعب لحام السبائك التي تحتوي على نسبة عالية من السيليكون، مثل A380.

- في معظم الأحيان، يتم وضع إدخالات اللولب بالحرارة أو إجراء بالموجات فوق الصوتية لأن الألومنيوم ناعم للغاية

- يمكن لحام التركيبات الإنشائية باستخدام اللحام بالترصيع، أو اللحام بالمادة اللاصقة، أو باللحام بالتناوب الاحتكاكي (FSW).

بالإضافة إلى ذلك، يمكن تطبيق التدريع الكهرومغناطيسي EMI على حاويات بطاريات السيارات الكهربائية وأغطية المحركات عن طريق طلائها أو تلبيسها مباشرة.

خلايا الصب والأتمتة داخل المصنع

تحتوي مسابك السيارات على خلايا صب القوالب الآلية التي تتعامل مع كل من العمليات عالية السرعة والعمليات الخاضعة للتحكم.

- تتراوح القدرات في صب القوالب بالغرفة الباردة من 350 إلى 4,000 طن قوة تشبيك.

- يُطلق عليها أذرع استخراج الأجزاء الآلية.

- رشاشات التشحيم هي نوع من المعدات.

- أنظمة التفريغ

- لوحات تحكم نشطة في الوقت الفعلي

صُممت جميع الخلايا لتتبع زمن الإهلاك والوقت المستغرق في الإنتاج، وتنتج في المتوسط 250-500 قطعة في الساعة، اعتمادًا على حجم المكونات.

يتم استخدام أجهزة قياس الملامح بالليزر ومسابير التيار الدوامي وكاميرات الرؤية بطريقة مضمنة للتحقق من إرسال الأجزاء المتوافقة فقط إلى عمليات التجهيز النهائية.

صناعة المعايير والشهادات

من خلال استيفاء المعايير الدولية، فإن مكونات السيارات المصبوبة بالقالب مضمونة لتلبية متطلبات الأداء والسلامة. وغالباً ما يتم ذكر هذه النتائج في:

- يتم شرح التفاوتات المسموح بها في الصب من خلال المواصفة القياسية ISO 8062.

- إدارة جودة السيارات مشمولة بمعيار IATF 16949.

- تقدم ASTM B85 المعيار الرسمي لمسبوكات سبائك الألومنيوم المصبوبة من سبائك الألومنيوم.

- التركيبات الكيميائية جزء من المعيار SAE J452.

- تُعد عملية اعتماد جزء الإنتاج، أو PPAP، جزءًا من نظام AIAG.

تُعد حوامل نظام المكابح وعُقد التعليق من الأجزاء الحرجة للسلامة بحيث يجب استخدام المسح المقطعي المحوسب والتتبع الكامل.

كيف يدعم صب الألومنيوم بالقالب في صناعة السيارات؟

1. تخفيض الوزن

كلما قلّ وزن سيارتك، كلما كان وزنها أقل، زادت كفاءة استهلاكها للوقود وانخفضت نسبة الكربون فيها. مع قطع الألومنيوم المصنوعة من الألومنيوم المصنوعة من خلال "صب قوالب السيارات"، ينتهي الأمر بوزن أقل للسيارة، ولكن لا يقل وزنها أو فائدتها.

2. الفعالية الإنتاجية القصوى

من الأفضل أن يتم الإنتاج الضخم للمكونات باستخدام الصب بالقالب. عندما يتم تصنيع القوالب، يمكن أن يصل عدد الأجزاء المنتجة إلى مئات الآلاف مع تغييرات صغيرة جدًا. ولهذا السبب يعد استخدام الصب بالقالب لقطع غيار السيارات حلاً فعالاً من حيث التكلفة لتصنيع السيارات على نطاق واسع.

3. دقة الأبعاد

المنتجات من قوالب الألومنيوم المصبوبة من الألومنيوم دقيقة إلى مستوى عالٍ، لذلك لا يوجد الكثير من الماكينات بعد الصب. وبالتالي، ترتفع إنتاجية الخط وتقل تكلفة الإنتاج.

4. مرونة التصميم

باستخدام برامج التصميم بمساعدة الحاسوب والمحاكاة الحالية، يمكن للمصممين إنشاء أجزاء معقدة يمكن استخدامها وإنتاجها على حد سواء. وتعني هذه الدرجة العالية من المرونة في التصميم أنه يمكن للمهندسين دمج عدة أجزاء في قالب واحد، مما يقلل من وزنه والوقت اللازم للتجميع.

الاهتمام بالبيئة وإعادة التدوير

يركز مصنعو السيارات اليوم بشكل أكبر على الاستدامة. وهنا يظهر الألومنيوم أداءً قوياً أيضاً. يمكن إعادة تدوير حوالي 90% من الألومنيوم المصبوب. يمكن صهر الخردة الناتجة عن صناعة "مصبوبات السيارات" مرة أخرى ولا تزال تعمل كما كانت تعمل في المرة الأولى.

إن صب قطع غيار السيارات بالقالب باستخدام الألومنيوم المعاد تدويره يقلل إلى حد كبير من الأثر البيئي للصناعة، لأنه لا يحتاج سوى 51 تيرابايت و4 أطنان من الطاقة المستخدمة في صناعة الألومنيوم الأولي.

المشاكل التي تواجهها الصناعة

ومع ذلك، هناك بعض المشاكل التي تأتي مع صب قوالب الألومنيوم المصبوبة بالقالب للسيارات. يعد التآكل والمسامية والإجهاد الحراري من المشاكل المعتادة التي يمكن أن تقلل من جودة الأجزاء وعمر الأدوات. ومع ذلك، تساعد الدراسات والتطورات الجديدة في الصب بالقالب المفرغ من الهواء، والصب بالضغط، والطلاء الأفضل للقوالب بانتظام على حل هذه الصعوبات.

يبدو أن صناعة صب قوالب الصب في السيارات مهيأة للنمو، ويرجع ذلك إلى حد كبير إلى أن مصنعي السيارات الكهربائية يعتمدون على الألومنيوم المصبوب للبطاريات والمحركات وأجزاء الهيكل. وقد أثبتت شركة Tesla وغيرها من الشركات الأخرى أن الصب بالقالب يمكن أن ينتج أجزاء كبيرة من السيارات باستخدام آلة صب واحدة، مما يقلل من عدد الأجزاء المطلوبة ويسرّع عملية التجميع.

سيعتمد نمو صناعة السيارات على الإنجازات التي تحققها المصبوبات التي توفر الابتكار من خلال الجمع بين الجودة الميكانيكية ومزايا خفة الوزن.

الخاتمة

يبحث صانعو السيارات اليوم عن طرق لتعزيز أداء سياراتهم وتوفير المال وحماية البيئة. يُعد صب الألومنيوم في قوالب السيارات الطريقة المفضلة لصنع أجزاء قوية وخفيفة الوزن بكميات كبيرة. بمساعدة صب قوالب قوالب السيارات، يمكن لمنتجي السيارات تحقيق اقتصاد أفضل في استهلاك الوقود، ومناولة أفضل، وتبسيط عملية الإنتاج. يتم استخدام قطع غيار السيارات المصبوبة بالقالب بشكل استراتيجي، ليس كبدعة بل كتغيير رئيسي في كيفية تصنيع السيارات اليوم. مع كل حقنة عالية الضغط، تغيّر مصبوبات السيارات اتجاه حركة السيارات، من أجزاء في مجموعة نقل الحركة والشاسيه.

الأسئلة الشائعة

1. ما هي درجة الحرارة المعتادة التي تعمل بها قوالب الألومنيوم المصبوبة في السيارات؟

تتراوح درجات الحرارة لسبائك الألومنيوم المصبوبة من 660 درجة مئوية إلى 710 درجة مئوية وفقًا لنوعها. ويتطلب ثبات الأبعاد والتصلب الأمثل التحكم في درجات حرارة القالب حول 180 درجة مئوية إلى 250 درجة مئوية.

2. ما هي أنواع العيوب التي تظهر في قطع غيار السيارات المصبوبة وكيف تتم معالجتها؟

الأمثلة القياسية للعيوب هي مسامية الغاز، والإغلاق البارد، وتجاويف الانكماش. تتم معالجة بعض هذه المشاكل من خلال الصب بمساعدة التفريغ، والتصميم الدقيق للبوابات، والتحكم الدقيق في درجة الحرارة، وبرامج المحاكاة أثناء عملية صنع القالب.

3. ما مدى قرب الأجزاء المصبوبة من الألومنيوم المصبوب من الأبعاد الدقيقة؟

ينتج عن الصب بالقالب عند الضغط العالي تفاوتات تفاوتات تبلغ ± 0.1 مم للأبعاد الأقل من 25 مم و± 0.2 مم للأبعاد الأكبر. تتطلب تجميعات السيارات إدارة كل من التسطيح والتركيز بشكل دقيق للغاية.

4. هل يمكن استخدام أجزاء الألومنيوم المصبوبة بالقالب في تصميم السيارات الكهربائية (EV)؟

نعم، فبسبب خفة وزنه وتوصيله للحرارة وقابليته لإعادة التدوير، يتم استخدام قوالب الألومنيوم المصبوبة في السيارات الكهربائية كحاويات للبطاريات وأغطية المحركات وحالات العاكس.

5. ما السبائك التي تُستخدم غالبًا في صناعة أجزاء السيارات المصبوبة؟

ستجد أن A380، وADC12، وA380، وAlSi10Mg هي خيارات شائعة من السبائك. ولأنها مصبوبة بشكل جيد وتتمتع بنسبة قوة إلى وزن جيدة وتقاوم التآكل، فهي مثالية لقطع غيار السيارات عالية الأداء.

0 تعليق