هل فكرت يومًا كيف يتم تصنيع تلك المكونات المعدنية المتقنة والمعقدة في محرك سيارتك أو غلاف هاتفك بهذه الدقة؟ بصفتي شخصًا عمل في خنادق التصنيع وهو يدير خطوط الإنتاج والقوالب لتخرج أفضل ما لديها، يمكنني أن أقول لك بكل ثقة أن لها شريكًا صامتًا وهو صب القوالب. لقد غيّر ذلك الطريقة التي نصنع بها أجزاء متينة ومعقدة بطريقة فعالة من حيث التكلفة وسريعة.

تُستخدم عملية الصب بالقالب للضغط على المعدن المنصهر في قالب قابل لإعادة الاستخدام، وتنتج أجزاء قوية ومفصلة وقادرة على التشطيب بأقل قدر من التشطيبات. وهو يشكّل أحد أعمدة صناعات مثل السيارات والفضاء والإلكترونيات الاستهلاكية. في هذا الدليل، سنستكشف في هذا الدليل الأعمال الداخلية لصب القوالب، وكيف ظهرت في التاريخ وتطورها في المستقبل. يمكنك أن تكون مهندسًا خبيرًا أو يمكنك أن تكون مجرد طفل فضولي وستجد الكثير لتكتشفه.

ما هو الصب بالقالب

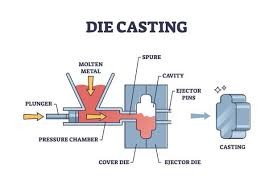

عملية الصب بالقالب هي في الأساس عملية صب المعادن حيث يتم دفع المعدن السائل في قالب فولاذي أو قالب بسرعة وضغط مرتفعين. وهذا يشكل مكونات على درجة كبيرة من الدقة واللمسات النهائية. بالمقارنة مع طرق الصب الأخرى التي تعتمد على الجاذبية لملء القالب، فإن تقنية الصب بالقالب تدفع إلى كل شق وتجويف في القالب مما يقلل من العيوب المحتملة مثل فقاعات الهواء.

يتم دفع الألومنيوم المصهور الساخن أو الزنك المصهور في قالب مشكّل بإحكام. عندما تبرد، عادةً ما يكون الفراق هو كل ما هو مطلوب، وعادةً ما يكون التشذيب السريع هو الشيء الوحيد المطلوب. هذه الطريقة منهجية للغاية في إنشاء كمية كبيرة من نفس القطع وبالتالي فهي جيدة جدًا في الإنتاج الضخم.

لصب القوالب قدرات متكررة، وهذه هي خبرتي في طوابق المصنع. أنت قادر على ضخ آلاف القطع في حدود التفاوت المسموح به +-0.005 بوصة. ليس فقط السرعة، ولكن الاتساق الذي يصعب على العمليات الأخرى تحقيقه.

تاريخ الصب بالقالب

لم يظهر صب القوالب تلقائيًا ولكن تعود أصوله إلى بداية القرن التاسع عشر. كانت أقدم براءات الاختراع هي قوالب آلات صب القوالب حوالي عام 1838 والتي كانت تستخدم في المطابع. في ذلك الوقت، لم تكن في ذلك الوقت سوى سبائك الرصاص والقصدير، والتي كانت تستخدم بشكل أساسي في صناعة النشر.

وبالانتقال سريعًا إلى أوائل القرن العشرين، مع اختراعات مثل آلة الحجرة الساخنة التي حصلت على براءة اختراع في عام 1907، دخل الزنك وغيره من المعادن منخفضة الانصهار في اللعبة. وقد حفزت الحرب العالمية الأولى والثانية استخدامها لأن الجيوش تطلبت مكونات سريعة ومتينة لاستخدامها في الأسلحة والمركبات. وبحلول الخمسينيات من القرن العشرين، أدى ازدهار صناعة السيارات بعد الحرب إلى ترسيخ دور الصب بالقالب في المؤسسة.

بحلول السبعينيات، كانت هناك طفرة في الألومنيوم صب القوالب بسبب تحسين السبائك والتصميم بمساعدة الكمبيوتر. نفس الحكاية القديمة للتطور، من حيث تغيير المواد والتكنولوجيا دون تغيير شعبيتها الأساسية.

أنواع قوالب الصب بالقالب

مقارنة بين طرق صب القوالب بالغرفة الساخنة والغرفة الباردة المستخدمة في تصنيع مكونات خفيفة الوزن ومتينة

صب القوالب على الساخن

في الصب بالقالب بالغرفة الساخنة، يتم غمر نوع الحقن في المعدن السائل. هذه السبائك التي نستخدمها بهذه الطريقة هي تلك التي لها درجات انصهار منخفضة، مثل الزنك والمغنيسيوم والرصاص. وتتميز هذه الطريقة بفائدة أساسية لأن أوقات دوراتها قصيرة جدًا مع كفاءة إنتاج عالية.

صب القوالب على البارد

تُستخدم عملية الصب بالقالب بالغرفة الباردة في العمل على المعادن ذات الانصهار العالي بما في ذلك سبائك الألومنيوم والنحاس. وفي إطار هذه العملية، يتم صب المعدن المنصهر في غرفة الحقن ويتم حقنه بقوة في القالب. هذه الطريقة مفضلة لأنها يمكن أن تتحمل زيادة درجة الحرارة دون الإضرار بالمعدات.

عملية الصب بالقالب خطوة بخطوة

سنقوم بإبطاء عملية الصب بالقالب إلى مراحل يمكن التحكم فيها. إنها أوركسترا من السخونة والإجهاد والدقة التي اضطررت إلى ترتيبها مرات عديدة.

تحضير القالب أولاً

يتم تركيب النصفين على ماكينة الصب. يتم وضع عامل تحرير على سطح هذه القوالب لتجنب الالتصاق.

صهر المعدن

تذوب السبائك في فرن إلى الحالة السائلة - حوالي 700-1,200 درجة فهرنهايت، اعتمادًا على السبيكة.

يتبع الحقن

يقوم المكبس إما بدفع المعدن إلى حجرة ساخنة، أو صبه أولاً في بارد. وفي غضون أجزاء من الثانية، يتم ملؤها بالضغط العالي (1,000 إلى 20,000 رطل لكل بوصة مربعة).

التبريد والتصلب

يتم تسريع سرعة القالب عن طريق قنوات الماء أو الزيت التي تصلب السائل إلى مادة صلبة في بضع ثوانٍ.

الطرد

يتم دفع الجزء للخارج على شكل دبابيس. التخلص من محتوى المضارب في العملية الثانوية مثل الفلاش.

التشطيب:

قد يشمل ذلك التصنيع الآلي أو الطلاء أو الطلاء في المظهر والوظيفة. ويجري طوال الوقت فحص الجودة للتأكد من عدم وجود عيوب. إنها دورة طريق حلقية سريعة للغاية تستغرق أقل من دقيقة ويمكن توسيع نطاقها بسهولة لتناسب الإنتاج.

المواد المستخدمة في الصب بالقالب

تكمن قوة الصب بالقالب في تعدد استخدامات العديد من أنواع المعادن. الألومنيوم هو الأول لأنه خفيف الوزن ولا يتآكل. ضع في اعتبارك السيارات التي وجدت أنه من السهل حملها دون زيادة الوزن عند استخدام عجلات الألومنيوم أو إطارات الكمبيوتر المحمول.

الزنك: والزنك هو المفضل الآخر: فهو رخيص في الصب وسهل الصب ويمكن أن ينتهي به الأمر على المؤثرات الدقيقة مثل الأقفال أو التروس. وهو ثابت للغاية في أبعاده ويمكن طلاؤه بطبقة نهائية تشبه الكروم.

المغنيسيوم: يعد المغنيسيوم معدنًا لامعًا فيما يتعلق بمتطلبات الوزن المنخفض مثل الأدوات الكهربائية أو مكونات الطائرات. وهو أخف المعادن الهيكلية ولكنه يجب التعامل معه بحذر لأنه قابل للاشتعال.

النحاس: موصلات المكونات الكهربائية ولها حياة من خلال استخدام سبائك النحاس. وتستخدم أنواع النحاس الأصفر والبرونز كأدوات زينة.

من خلال التجربة، يؤثر اختيار المواد على جميع جوانب حياة القالب إلى سلوك الجزء. لا تنسَ أبدًا التفكير في جوانب مثل نقطة الانصهار والسيولة والسعر. تتخذ السبائك الجديدة مثل الألومنيوم المخصب بالسيليكون حدودًا لمقاومة الحرارة.

مزايا الصب بالقالب

لماذا يتم تفضيل الصب بالقالب على التقنيات الأخرى؟ يجب أن نعدد الأسباب التي تجعلها مليئة بالمزايا التي تجعلها عملاق التصنيع.

-

- بادئ ذي بدء، الدقة: يتم إنتاج الأجزاء بتفاوتات تفاوتات صغيرة وأسطح ملساء وغالبًا ما تغني عن المعالجة الآلية الإضافية. وهذا يوفر الوقت والمال.

- انتصار آخر هو ارتفاع معدلات الإنتاج. فبمجرد أن تصبح الماكينة جاهزة، يمكن تصنيع آلاف الوحدات يوميًا مع تذبذب بسيط.

- أشكال هندسية معقدة؟ لا توجد مشكلة. يعمل الصب بالقالب مع القواطع السفلية والجدران الرقيقة والتصاميم المعقدة التي من شأنها أن تحير الصب بالرمل.

- يمكن العثور على كفاءة المواد أيضًا في حقيقة أنه لا يوجد الكثير من النفايات حيث يمكن إعادة تدوير المعدن الفائض. إلى جانب ذلك، فإن الأجزاء صلبة وتتمتع بخصائص ميكانيكية جيدة.

- من حيث التكلفة، عندما يتم تشغيل كميات كبيرة، تنخفض تكلفة الوحدة إلى حد كبير بما يتجاوز الاستثمار في الأدوات.

- لقد أدت سرعة ودقة الصب بالقالب إلى تقليل المهل الزمنية لمبيت المحرك بأسابيع في العالم الحقيقي، كما هو الحال بالنسبة لي. كما أنها صديقة للبيئة وتستهلك طاقة أقل من الحدادة.

عيوب الصب بالقالب

-

- لا يوجد شيء لا تشوبه شائبة في الماضي وصناعة القوالب ليست استثناءً. يمكن أن تكون رسوم بدء تشغيل القوالب مرتفعة عادةً ما بين 10,000 - 100,000، مما يثبط المشاريع ذات الحجم المحدود.

- المشكلة المتكررة هي المسامية: قد يتسبب الهواء المحبوس في إضعاف بعض الأجزاء، ولكن يمكن معالجة ذلك بطرق التفريغ.

- يمكن أن تعمل فقط مع المعادن غير الحديدية في المقام الأول؛ حيث لا يمكن التعامل مع المعادن غير الحديدية ذات الانصهار العالي بدون معدات خاصة.

- عمر القالب تآكل الفضة العازلة أعلى من الألومنيوم ويتطلب صيانة.

- ينطبق حد الحجم لأن الأجزاء الكبيرة جدًا تحتاج إلى ماكينات عملاقة، مما يزيد من النفقات.

- تتلاشى هذه العيوب في المواقف ذات الحجم الكبير من واقع خبرتي، على الرغم من أنه في النماذج الأولية، قد تكون التقنيات الأخرى، مثل الطباعة ثلاثية الأبعاد، أفضل.

الصب بالقالب مقابل طرق الصب الأخرى

الأحجام المنخفضة أقل تكلفة باستخدام الصب بالرمل ولكنها تتطلب أسطحًا خشنة لا يمكن تشكيلها آليًا. سيتم إنجاز الأجزاء الصغيرة بشكل جيد في الصب الاستثماري وهو أبطأ ومكلف. يسود الصب بالقالب بسرعة على الحجم، ولكن في البداية يكلف أكثر. الصب بالقالب الدائم متشابه باستثناء أنه يتم تغذيته بالجاذبية مما يؤدي إلى تكوين المزيد من العيوب.

| طريقة الصب | سرعة الإنتاج | الدقة والتشطيب السطحي | هيكل التكلفة | أفضل حالات الاستخدام | القيود | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| الصب بالقالب | عالية جدًا مثالية للإنتاج بكميات كبيرة | دقة ممتازة وسطح أملس وتفاوتات ضيقة | ارتفاع تكلفة الأدوات الأولية، وانخفاض تكلفة الوحدة الواحدة على نطاق واسع | إنتاج كميات كبيرة من الأجزاء المعدنية المعقدة | تكلفة أولية عالية؛ تقتصر على المعادن غير الحديدية | |||||

| الصب بالرمل | منخفضة إلى متوسطة | دقة منخفضة وسطح خشن يتطلب المعالجة الآلية | تكلفة أولية منخفضة وتكلفة تشطيب أعلى | الأجزاء منخفضة الحجم أو الكبيرة الحجم، النماذج الأولية | تشطيب سطح رديء ودقة أبعاد أقل | |||||

| الصب الاستثماري | منخفضة | درجة تعقيد عالية جداً ولمسة نهائية جيدة للسطح | تكلفة عالية للقطعة الواحدة، عملية أبطأ | مكونات صغيرة ومعقدة ذات تفاصيل دقيقة | إنتاج أبطأ؛ مكلف بالنسبة للكميات الكبيرة | |||||

| صب القالب الدائم | معتدل | أفضل من الصب بالرمل، وأقل دقة من الصب بالقالب | تكلفة معتدلة للأدوات | إنتاج متوسط الحجم من الأشكال البسيطة | تؤدي عملية التغذية بالجاذبية إلى ارتفاع معدلات العيوب |

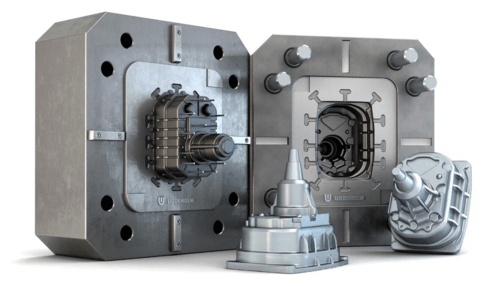

اعتبارات تصميم الأدوات والقوالب

تصميم القوالب أمر بالغ الأهمية في صب القوالب. نحن نكرس الكثير من خبرتنا لتطوير القوالب التي توفر أقصى قدر من التدفق للمعدن والتبريد الفعال وكذلك العمر الطويل للأداة. ومن المهم أيضًا أن تكون أنظمة التهوية المناسبة وأنظمة البوابات والإدارة الحرارية من العوامل التي من شأنها أن تؤثر على جودة المنتج النهائي. لا تعمل الأدوات الجيدة على تحسين اتساق الأجزاء فحسب، بل تزيد أيضًا من دورة حياة عملية الإنتاج، وبالتالي فإن الصب بالقالب طريقة أرخص على المدى الطويل.

مراقبة الجودة في الصب بالقالب

تنطوي عملية الصب بالقالب على صيانة صارمة للجودة. نحن نعتمد اتفاقيات فحص صارمة، مثل فحص الأبعاد واختبار الأشعة السينية وتحليل الخواص الميكانيكية. تضمن هذه الأنشطة أن يكون كل مكون مطابقًا لمواصفات الصناعة أو أكثر. تمكِّننا أنظمة المراقبة المعقدة من إدراك انحرافات العملية أثناء التشغيل، مما يعزز الموثوقية ويقلل من معدلات الخردة.

الأثر البيئي والاقتصادي

يركز الصب بالقالب المعاصر على أن يكون مستداماً أيضاً. وتشمل عملياتنا الخاصة أيضًا إعادة تدوير المعادن الفائضة والاستخدام الأقصى للطاقة في دورة الإنتاج، إلخ. يمكن أن تساعد إعادة استخدام القوالب وتقليل هدر المواد في إرساء المساءلة البيئية وكذلك الكفاءة الاقتصادية. من حيث التكلفة, صب القوالب فعّالة من حيث التكلفة لأنها توفر المال على المدى الطويل من حيث العمالة وسرعة الإنتاج وانخفاض اعتبارات ما بعد المعالجة.

الخاتمة

يُعد الصب بالقالب عملية إنتاج أساسية للغاية تتكامل مع الدقة والإنتاجية والمرونة. وقد أثبتت قدرتها على توفير مكونات معدنية عالية الجودة تساعد في خدمة صناعات متنوعة للغاية. سوف يتسم مستقبل التصنيع الحديث بالتحسين المستمر للمواد والأدوات والأتمتة حيث أن صب القوالب يحدد بوضوح مستقبل التصنيع الحديث.

الأسئلة الشائعة (FAQ)

كيف نقوم بالصب بالقالب وما هو؟

يتم تثبيت ضغط الصب بالقالب على المعدن المنصهر في قالب. ويبدأ بصهر السبيكة ووضعها في القالب وتبريدها وإخراج الجزء. وهذا يوفر مكونات دقيقة وقابلة للتكرار في وقت قصير.

ما هي الأصناف السائدة في ماكينات الصب بالقالب في رأيك؟

وهي تتكون أساسًا من غرفة ساخنة (معادن منخفضة الانصهار مثل الزنك) وغرفة باردة (الألومنيوم والنحاس). يتم عمل الأجزاء الصغيرة في الغرفة الساخنة والكبيرة وعالية الذوبان في المناولة الباردة.

ما هي نقاط القوة في الصب بالقالب بالمقارنة مع الصب بالحقن الآلي؟

تعطي قوالب الصب بالقالب قوة أفضل وجزءًا معدنيًا مقاومًا للحرارة ومناسبًا للأجزاء الوظيفية. أما القولبة بالحقن فهي مناسبة للبلاستيك، ولكن لا يمكن أن تكون ذات صلة بمتانة المعدن.

ما هي الشركات الأكثر فاعلية في صب القوالب؟

تشمل الشركات الرائدة في مجال السيارات والإلكترونيات والفضاء والسلع الاستهلاكية. تعتبر الأجزاء الدقيقة التي تأتي بكميات كبيرة مثل كتل المحركات أو مبيتات الأجهزة مثالية.

ما هو سعر قالب الصب بالقالب للأجزاء المخصصة؟

الأسعار مختلفة: بدء تشغيل الأدوات $5،000-50،000، ثم 0.50- 5/جزء بالكتلة. وهي تشمل التعقيد والمواد والكمية - عمليات التشغيل العالية تقلل من أسعار الوحدة.

العيوب القوية في صب القوالب والوقاية منها.

مسامية الهواء المحبوسة أو مسامية الوميض أو مسامية الانكماش. تقليل المشاكل باستخدام مساعد التفريغ، والتهوية المناسبة، والضغوط المثلى.

هل الصب بالقالب صديق للبيئة؟

فهي تعيد تدوير الخردة بشكل جيد وتستهلك طاقة منخفضة مقارنةً بغيرها. وتستخدم الاتجاهات المعاصرة سبائك مستدامة وأفران صديقة للبيئة، وهي صديقة للبيئة في إنتاجها.

ما هو الفرق بين الطرق التقليدية ومعالجة القوالب بالتفريغ الهوائي؟

في الصب بالقالب المفرغ من الهواء يتم إزالة الهواء من القالب قبل الحقن حيث يتم تقليل المسامية إلى الحد الأدنى لجعل الأجزاء أقوى وأكثر كثافة. وهو يعمل بشكل جيد في التطبيقات الصلبة مثل صناعة الطيران.

0 تعليق