يُعد الصب بالقالب إحدى العمليات المستخدمة في الصناعات الحديثة. فهي تسمح للمصنعين بإنتاج أجزاء معدنية معقدة للغاية بطريقة دقيقة وموثوقة للغاية. ومن بين العديد من مواد الصب بالقالب الأخرى، يعتبر الزنك والألومنيوم من أكثر المواد المستخدمة على نطاق واسع. لكل مادة من المواد مزايا وعيوب.

يعد اختيار المادة الصحيحة قرارًا حاسمًا للغاية. فله تأثير على أداء المنتجات والتكلفة والمتانة وكفاءة التصنيع. يتم تقديم مقارنة بين صب الزنك بالقالب وسبك الألومنيوم بالقالب في هذه الورقة. ويوضح خصائصها ونقاط قوتها ونقاط ضعفها وتطبيقاتها وسعرها.

ما هو الصب بالقالب؟

يشير الصب بالقالب إلى عملية تشكيل المعادن. يتم صب المعدن المنصهر تحت ضغط عالٍ ويتم دفعه في قالب فولاذي مقوى. يتم سكب المعدن في التجويف، ويعالج المعدن في أقصر وقت ممكن. يتم فتح القالب بعد ذلك، ويتم إزالة الجزء المكتمل بالفعل.

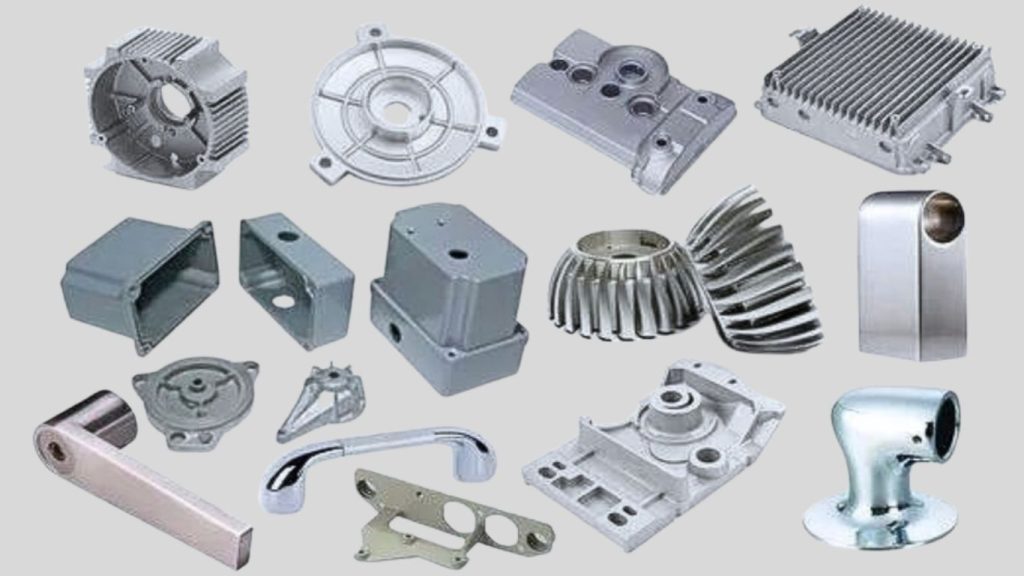

هذه عملية مثالية عندما يكون هناك طلب على الإنتاج بكميات كبيرة. فهي توفر جودة ودقة موحدة في الحجم والأسطح مع تشطيبات نهائية ناعمة. وقد جرت العادة في صناعة السيارات والإلكترونيات والآلات الصناعية والأجهزة الطبية والمنتجات الاستهلاكية على صب القوالب.

نظرة عامة على صب الزنك بالقالب

وهي عملية يتم فيها تسخين معدن، عادةً ما يكون الزنك، وصبه في قالب مليء بالشمع. صب الزنك بالقالب هو إجراء دقيق لتشكيل المعادن. وهي عملية تنطوي على ضغط عالٍ من حقن سبائك الزنك المنصهر في قالب فولاذي مقوى. وعادةً ما يتراوح هذا الضغط بين 700-4000 رطل لكل بوصة مربعة (5-28 ميجا باسكال). هذا هو الضغط الذي يضمن ملء التجويف وإعادة الإنتاج بتفاصيل كبيرة.

القالب منصهر ويصلب المعدن بمعدل عالٍ. بعد تصلب القالب، يتم فتح القالب، ويكتمل إخراج الجزء. لا تتطلب معظم مكوناته مزيدًا من التصنيع الآلي أو القليل منه.

الصب بالقالب مع سبائك الزنك

يتعامل صب الزنك بالقالب بشكل أساسي مع سبائك الزنك عالية النقاء. عادةً ما تكون نسبة الزنك 90-95%. وتتكون التركيبة الأخرى من الألومنيوم والمغنيسيوم والنحاس.

عادةً ما تكون سبائك الزنك المصبوبة بالقالب من الأنواع التالية:

- زماك 2 - الصلابة والقوة: عالية.

- زماك 3 - 3 - ثبات الأبعاد وتشطيب السطح بجودة عالية.

- زماك 5 - 5 - قوة تفوق تفوق قوة زماك 3.

- ZA-8 وZA-12 وZA-27 - ZA-8 وZA-12 وZA-27 - المزيد من الألومنيوم في المبنى.

واحد منهم فقط، وهو زماك 3، لديه ما يقرب من 701 تيرابايت في 4 تيرابايت من الإنتاج العالمي من الزنك المصبوب بسبب توازنه.

نقطة الانصهار وتوفير الطاقة

تتميز سبائك الزنك بدرجة انصهار منخفضة للغاية؛ أي حوالي 380-390 درجة مئوية. وهذا أقل بكثير من سبائك الألومنيوم التي تنصهر عند حوالي 660 درجة مئوية.

تعتبر درجة حرارة الصهر المنخفضة أرخص من حيث استخدام الطاقة حيث إنها تستخدم ما يقرب من 30-401 تيرابايت 4 تيرابايت من الطاقة أثناء عملية الصب. كما أنه يحافظ على الإجهاد الحراري للقالب. ونتيجة لذلك، تكون قوالب الزنك ذات 500000 دورة وما فوق.

تفاوتات الأبعاد والدقة في الأبعاد

يتميز قالب الصب بالزنك بقدر كبير من دقة الأبعاد. وعادة ما تكون التفاوتات الخطية في حدود 0.025 مم إلى 25 مم من الطول.

في معظم التطبيقات، يمكن تحقيق تفاوتات التفاوتات الكلية للقطعة إلى أقل من +-0.05 مم دون أي عملية تصنيع آلي. إنه دقيق للغاية ويقلل من وقت وتكلفة الإنتاج.

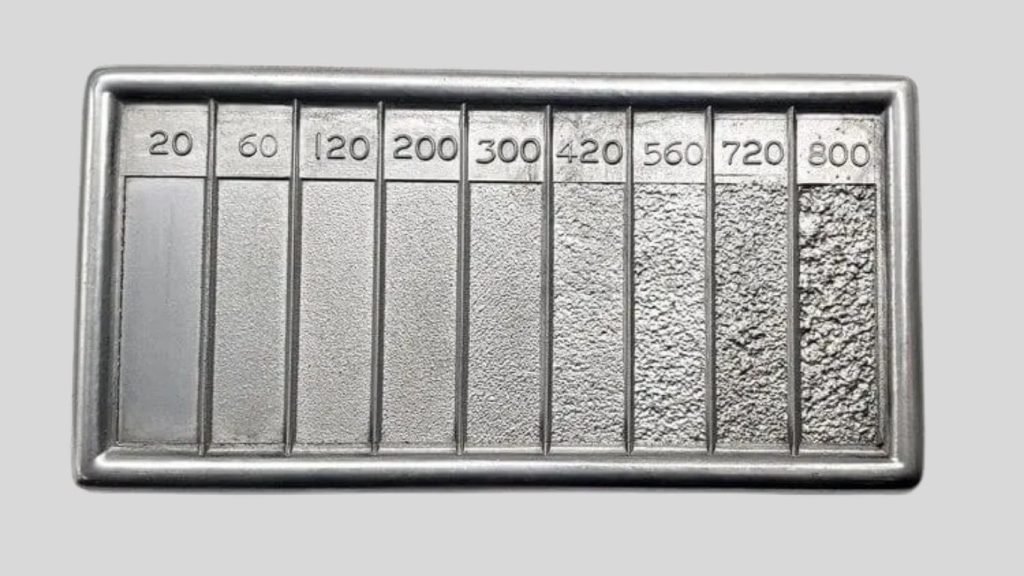

التشطيب والجودة الجمالية والسطح

تكون منتجات الزنك المصبوبة بالقالب ناعمة المظهر عند بثقها من القالب. تقع قيم خشونة السطح عادةً في نطاق 1.6 -3.2 ميكرومتر.

المعالجات السطحية الأكثر التصاقًا هي الزنك. وعادةً ما تكون قوة الزنك في الكروم والنيكل والتشطيبات الزخرفية أعلى من 20 ميجا باسكال وتعزى هذه القوة إلى قوة الرابطة للطلاء الكهربائي.

الخواص الميكانيكية لسبائك الزنك المصبوبة بالقالب

سبائك الزنك قوية للغاية من حيث حجم أجزائها. الخواص الميكانيكية الشائعة هي:

- قوة الشد القصوى: 280-440 ميجا باسكال

- قوة الخضوع: 210-350 ميجا باسكال

- الاستطالة: 7-15%

- الصلابة: 80-120 HB 80-120 HB

هذه القيم تجعل الزنك يُستخدم في مكونات التآكل والمكونات الحاملة.

سرعة ودورة الإنتاج

يعزز الصب بالقالب من الزنك دورات التصنيع السريعة. متوسط مدة الدورة هو 5-15 ثانية لكل طلقة.

وهذا يسمح بإنتاج أكثر من مليون مكوّن سنويًا باستخدام قالب واحد متعدد التجاويف. فترة الدورة قصيرة وتزيد من الإنتاجية وتقلل من تكلفة الوحدة.

وهذا ممكن عن طريق استخدام صب الجدار الرقيق

سبائك الزنك مائعة للغاية. وهذا يسمح للمكونات رقيقة الجدران بسُمك يصل إلى 0.5 - 0.75 مم.

في صب الجدران الرقيقة، يمكن عمل تصميمات مدمجة وتوفير كمية المواد دون المساس بالسلامة الهيكلية.

نطاق حجم الجزء والوزن

يتم تنفيذ المكونات الصغيرة والمتوسطة الحجم بشكل أفضل باستخدام صب الزنك بالقالب. تتراوح الأوزان العادية للأجزاء بين 5 غرامات و3 كيلوغرامات.

هذا النطاق الحجم موحد ويمكن تطبيقه لتشكيل أشكال معقدة وبقدر كبير من التفاصيل.

الاستدامة والبيئة

يمكن إعادة تدوير الزنك دون فقدان الخواص الميكانيكية و100%. تكون استعادة خردة الزنك المصبوبة بالقالب أكبر تقريباً من 95%.

تستهلك إعادة تدوير الزنك طاقة أقل بكثير، حوالي 25-30 في المائة مقارنةً بالإنتاج الأولي للزنك. وهذا يجعل من صب الزنك بالقالب منتج تصنيع صديق للبيئة.

نقاط ضعف قوالب الزنك المصبوبة بالزنك

على الرغم من حقيقة أنها أفضل طريقة، إلا أن صب الزنك بالقالب له حدوده. تبلغ كثافة كتلة الزنك من 6.6 إلى 6.8 جم/سم3، أي أكثر من ضعفين مقارنة بالألومنيوم.

سبائك الزنك أيضًا مقاومة للحرارة المنخفضة. يجب اقتراح درجات حرارة تشغيل ثابتة عند درجات حرارة أقل من 120 درجة مئوية. يمكن أن تؤدي درجات الحرارة الزائدة إلى حدوث زحف أو تشوه عند تعريضها لفترة طويلة من الزمن.

انتشار صب الزنك بالقالب

تُستخدم قوالب الزنك المصبوبة بالزنك في:

- مكونات الآلات وتروس الدقة.

- موصلات ومبيتات للكهرباء.

- الأجزاء الداخلية للسيارات

- الأقفال والمفصلات والأجهزة

- العلب والمرفقات الإلكترونية الاستهلاكية.

استخدامات الزنك مواتية في دقة وقوة وجودة السطح.

مزايا وعيوب الصب بالزنك بالقالب الزنك

فوائد الصب بالقالب الزنك

دقة عالية الأبعاد

مصبوبات الزنك المصبوبة بالقالب دقيقة للغاية فيما يتعلق بالأبعاد. تحتوي سبائك الزنك على كميات ضئيلة من انكماش التصلب الذي يميل إلى أن يكون أقل من 0.6. ومن خلال ذلك، من الممكن الحصول على تفاوتات متقاربة مثل +-0.025 مم، مع الأخذ في الاعتبار 25 مم من طول الجزء.

تأتي محدودية التصنيع الآلي الثانوي أيضًا بدقة عالية. وهذا يقلل من وقت التصنيع والتكلفة.

لمسة نهائية فائقة للسطح

تتميز القوالب المصبوبة بالزنك بسطح أملس خارج القالب. تتراوح القيم النموذجية لخشونة السطح من 1.6 إلى 3.2 ميكرومتر.

كما يرتبط الزنك بالطلاءات بشكل جيد للغاية. وعادةً ما يحتوي الطلاء المطلي بالزنك على قوة رابطة تزيد عن 20 ميجا باسكال. وهذا يجعل الزنك مناسبًا للتشطيبات الزخرفية والوظيفية.

نقطة انصهار منخفضة وتوفير الطاقة

تتراوح درجة حرارة انصهار سبائك الزنك بين 380 و390 درجة مئوية. وتبلغ هذه النسبة 40 في المائة تقريبًا من درجة حرارة انصهار سبائك الألومنيوم التي تنصهر عند حوالي 660 درجة مئوية.

تستهلك درجة حرارة الانصهار المنخفضة 30-40 في المائة من الطاقة. كما أنه يقلل من الإرهاق الحراري على القوالب، مما يقلل من 500,000 إلى 100,000 دورة.

القوة الميكانيكية العالية للأجزاء ذات الحجم الصغير

في التصميمات المصغرة، تكون سبائك الزنك قوية للغاية. والخصائص الميكانيكية الشائعة هي:

- قوة الشد القصوى: 280-440 ميجا باسكال

- قوة الخضوع: 210-350 ميجا باسكال

- الصلابة: 80-120 HB 80-120 HB

تتيح هذه الخصائص للزنك إمكانية استخدامه في الأجزاء الحاملة والأجزاء القابلة للتآكل.

دورات إنتاج سريعة

يتصلب الزنك بسرعة. يستغرق وقت دورة الصب بالقالب العادي من 5-15 ثانية/لقطة.

يزيد معدل الإنتاج عن مليون قطعة سنوياً، مع أزمنة دورة قصيرة وقالب واحد. وهذا يجعل الزنك مناسبًا في الإنتاج على نطاق واسع.

صب أفضل لجدار رقيق الجدار

سبائك الزنك مائعة للغاية. ويمكن تحقيق سماكة منخفضة جداً للجدران (0.5-0.75 مم).

تتيح ميزة الجدار الرقيق إمكانية تصغير التصاميم إلى أحجام صغيرة وتوفير المواد دون تقليل القوة.

الاستفادة من المواد وقابلية إعادة تدوير المواد عالية

استرداد الخردة من الزنك المصبوب بالقالب أكثر من 95%. يمكن إعادة تدوير الزنك 100% من صفاته الميكانيكية.

تستهلك إعادة تدوير الزنك ما يقرب من 25-301 تيرابايت 4 تيرابايت من الطاقة المستهلكة أثناء الإنتاج الأولي للزنك.

عيوب الصب بالقالب الزنك

زيادة الكثافة وانخفاض الكتلة

تبلغ كثافة كتلة الزنك 6.6-6.8 جم/سم3 تقريبًا. وهذا أعلى بمرتين من كثافة الألومنيوم التي تبلغ 2.7 جم/سم3.

يجب عدم استخدام الأجزاء الثقيلة في التطبيقات الحساسة للوزن مثل الفضاء والمركبات الكهربائية.

مقاومة الحرارة المحدودة

سبائك الزنك ليست مستقرة حرارياً. لا تتجاوز درجات حرارة التشغيل عادةً 120 درجة مئوية.

قد يزحف الزنك عند درجة الحرارة هذه ويفقد قوته. وهذا يحد من استخدامه في درجات الحرارة العالية.

نطاق حجم الجزء المحدود

يجب صب الأجزاء الصغيرة والمتوسطة الحجم باستخدام الزنك. تتراوح أوزان القطع بين 5 غرامات و3 كيلوغرامات كوزن طبيعي.

إنتاج أجزاء كبيرة جدًا غير فعال من حيث التكلفة بسبب محدودية الماكينات وكتلة المواد.

سلوك الزحف طويل الأمد

من المحتمل حدوث زحف الحمل المستمر في سبائك الزنك. وتظهر الضغوط التي تزيد عن 30-40 في المائة من قوة الخضوع على المدى الطويل تشوه الزحف.

يمكن أن يؤدي ذلك إلى تعطيل ثبات الأبعاد التي سيتم تطبيق التطبيقات الهيكلية عليها على المدى الطويل.

انخفاض نسبة القوة إلى الوزن

الزنك قوي، ولكن نسبة قوته إلى وزنه أقل مقارنة بالألومنيوم. يمكن استخدام الألومنيوم بوزن أقل بكثير من الألومنيوم وهو قوي جداً.

وهذا يجعل الزنك منافسًا أدنى من التصاميم الهيكلية الخفيفة.

أخذ تكلفة المواد في الاعتبار

وعادةً ما تكون أسعار سبائك الزنك أكثر تكلفة للكيلوغرام الواحد من الألومنيوم. على الرغم من أن انخفاض التصنيع الآلي يساعد على تغطية جزء من النفقات، إلا أن هناك احتمال أن يؤثر تقلب أسعار المواد الخام على الاقتصاد.

تعتبر كفاءة التكلفة حساسة للغاية لكمية حجم الإنتاج وتعقيد الأجزاء.

مقدمة في صب الألومنيوم بالقالب

صب الألومنيوم بالقالب. تم تعريفها على أنها عملية صنع المسبوكات عن طريق صب الألومنيوم المنصهر في قوالب مستطيلة الشكل مع حشوات مطاطية مملوءة بالمطاط موضوعة في الداخل لتمكين السطح من التصلب.

يمكن تعريف الألومنيوم المصبوب بالقالب بأنه عملية إنتاج المعادن التي تستخدم في إنتاج عناصر معقدة وخفيفة الوزن. تستلزم هذه العملية تمرير سبيكة من الألومنيوم المصهور بضغط عالٍ في قالب فولاذي. ويتراوح ضغط الحقن عادةً ما بين 1000 و20000 رطل لكل بوصة مربعة (7-140 ميجا باسكال)، اعتماداً على حجم وتعقيد الأجزاء.

يملأ الألومنيوم المنصهر تجويف القالب بسرعة ويتصلب. يتصلب القالب، ويتم إخراج المكوّن من القالب. يُستخدم الصب بالقالب في الغالب في الأبعاد المتوسطة والكبيرة التي تتطلب قوة ووزنًا منخفضًا.

سبائك الألومنيوم المصبوبة بالقالب

عادةً ما تتم عملية صب قوالب الألومنيوم باستخدام سبائك الألومنيوم والسيليكون. وهي سبائك ممتازة في السيولة والقوة والتآكل.

سبائك صب القوالب القياسية من الألومنيوم هي:

- A380 - إنها السبيكة الأكثر شيوعًا التي تتمتع بقوة وقابلية صب معقولة.

- A383 - يتم تنعيم مكون الجدار الرقيق والمكون المعقد.

- A360 - ليونة ومقاومة أفضل للتآكل.

- ADC12 - ADC12 - المستخدمة في الإلكترونيات والسيارات.

يقع تركيز السيليكون عادةً في نطاق 8-12 في المائة مما يجعله مائعًا ويولد انكماشًا أقل أثناء التصلب.

درجة الحرارة - الخصائص الحرارية والانصهار

تبلغ درجة انصهار سبيكة الألومنيوم ما يقرب من 660-690 درجة مئوية وهذه درجة انصهار عالية جدًا عند مقارنتها بدرجة انصهار سبائك الزنك. تتميز بدرجة انصهار عالية، وهو ما يستهلك طاقة أكبر أثناء الصب.

ومع ذلك، فإن الألومنيوم موصل حراري للغاية. وتتراوح قيم التوصيل الحراري، وهي الأكثر انتشارًا، بين 90 و155 واط/م كلفن (W/mK)، وأنسب ما يمكن استخدامه كعنصر موصِّل حراري هو الألومنيوم الذي يمكن استخدامه في شكل أحواض حرارية أو مبيت إلكتروني.

تفاوتات الأبعاد والدقة في الأبعاد

حالة الصب بالقالب من الألومنيوم جيدة، ولكنها ليست ضيقة مثل الزنك. التفاوتات العادية هي -0.1 - +- 0.2 مم/ 25 مم من طول الجزء.

أقل من 1.0-1.3 هو تلبيد انكماش ضعيف للألومنيوم. وقد أدى ذلك إلى أن يصبح من الحقائق أن استخدام السمات الدقيقة هو، في معظم الحالات، شيء يخضع للتشغيل الآلي الثانوي.

رجال المطرقة للسطح والخرسانة

المعيار 3.2 6.3 ميكرومتر هو مجموعة متنوعة من خشونة السطح لعناصر الألومنيوم المصبوب. هذا هو الحال في غالبية التطبيقات، على الرغم من أنه يمكن إجراء المزيد من التشطيبات على الأجزاء الزخرفية.

يمكن الحصول على تشطيب الألومنيوم من خلال تقنية الأنودة، ويمكن أيضًا الحصول على التشطيب أو طلاء المسحوق من خلال تقنية الأنودة. يتميز الألومنيوم العقدي بالتآكل والصلابة الفائقة.

سبيكة الصب بالقالب من الألومنيوم الميكانيكي

تتمتع مصبوبات سبائك الألومنيوم بنسب وزن قوية. الخصائص الميكانيكية المشتركة بها هي:

- أعلى قوة شد عالية: 220 ميجا باسكال - 330 ميجا باسكال.

- قوة الخضوع: 130-180 ميجا باسكال

- الاستطالة: 2-10%

- الصلابة: 70-100 هكتار

هذه الخصائص تجعل الألومنيوم مناسباً للجوانب الحاملة والهيكلية.

ميزة الوزن الخفيف

وتبلغ كثافة الألومنيوم حوالي 2.7 جم/سم 3، وهي أقل بنحو 60 مرة من كثافة الزنك. وهذا النوع من توفير الوزن ضروري في قطاعات السيارات والفضاء والسيارات الكهربائية.

يعني انخفاض وزن المكونات أيضاً توفيراً كبيراً في استهلاك الوقود وانخفاض وزن حمل النظام.

سرعة ودوران الإنتاج

عملية الصب بالقالب من الألومنيوم هي عملية تستغرق وقتاً أطول من عملية الصب بالقالب من الزنك. التعقيد والسُمك. تستغرق الأجزاء 20-60 ثانية/لقطة.

لا تزال الأحجام المتوسطة والعالية ذات الدورات البطيئة فعالة من حيث التكلفة باستخدام قوالب صب الألومنيوم.

سعة الأجزاء الكبيرة والمعقدة

يمكن أن تحمل مصبوبات القوالب المصبوبة بالقالب المصنوعة من الألومنيوم أجزاءً أكبر مقارنةً بتلك المصبوبة بالزنك. يمكن تصنيع الأجزاء التي يصل وزنها إلى 15-20 كجم باستخدام معدات الصب بالقالب بالضغط العالي.

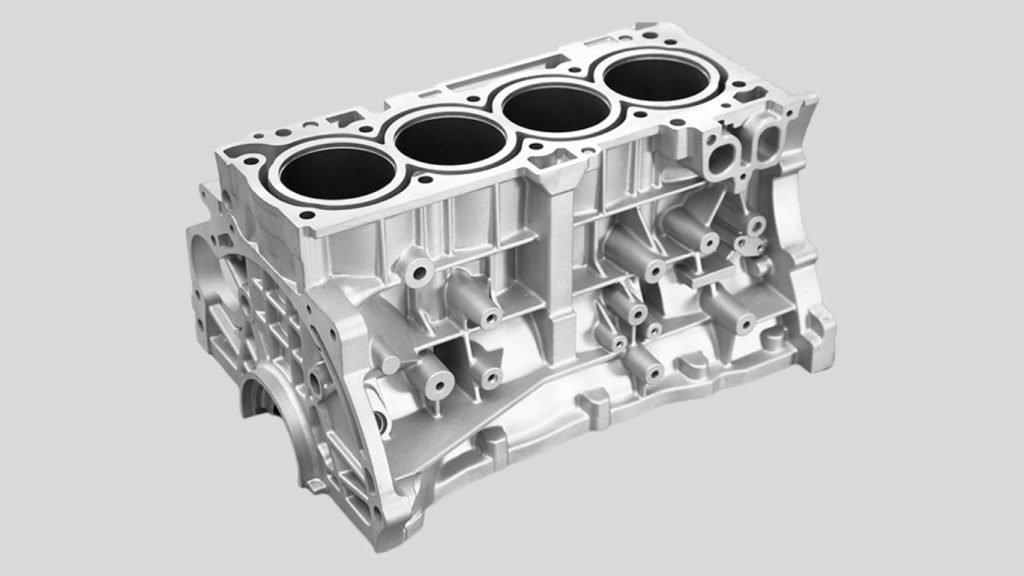

وهذا هو السبب في إمكانية استخدام الألومنيوم أيضاً في علب المحرك، وعلب ناقل الحركة، والإطارات الهيكلية.

الحماية من التآكل والأداء البيئي

التآكل السلبي هو أحد الإنشاءات الطبيعية التي يتم إعدادها بمساعدة الألومنيوم الذي يخلق أكسيدًا. وهذا ما يجعل استخدام الألومنيوم في التصاميم الخارجية والبحرية.

الألومنيوم 100% قابل لإعادة التدوير. ويرجع السبب في ذلك إلى أن إعادة تدوير الألومنيوم يستهلك 5 في المائة من الطاقة المستخدمة في إنتاج الألومنيوم بشكل أساسي، وبالتالي فإن إعادة التدوير تستهلك الكثير من الطاقة.

تم استخدام الألومنيوم المصبوب في تطبيقات

يتم تطبيقه في أعمال أخرى في:

- أجزاء من محرك وناقل الحركة كارموتور.

- حالة بطاريات السيارات الكهربائية.

- المشتتات الحرارية والحاويات الإلكترونية.

- الأجزاء الهيكلية للفضاء الجوي

- مكونات الماكينات الصناعية.

الألومنيوم المصبوب بالقالب له عيوبه ومزاياه

مزايا الألومنيوم المصبوب بالقالب

خامة خفيفة الوزن

كثافة الألومنيوم منخفضة، وتبلغ حوالي 2.7 جم/سم3. وهذا يجعل قطع الألومنيوم أخف وزنًا بنسبة 60% تقريبًا من الزنك وأخف بكثير من الفولاذ.

يزيد انخفاض الوزن من كفاءة السيارة في استهلاك الوقود. كما أنه يقلل من الوزن في بناء الآلات والأنظمة الإلكترونية.

نسبة الوزن إلى القوة عالية

سبائك الألومنيوم المصبوبة بالقالب من الألومنيوم فعالة من حيث القوة الميكانيكية، ولكنها خفيفة. بعض الخواص الميكانيكية شائعة، وتشمل ما يلي:

- قوة الشد القصوى: 220- 330 ميجا باسكال.

- قوة الخضوع: 130-180 ميجا باسكال

إن الجمع بين الاثنين هو الذي يسمح للألومنيوم بأن يكون الأنسب في مجال الهيكل والحمل.

مقاومة التآكل فائقة الجودة

يتمتع الألومنيوم بشكل طبيعي بالقدرة على طلاء نفسه بطبقة من الأكسيد. وفي معظم الحالات، يمنع الطلاء الأكسدة والصدأ.

في البيئة المناخية الرطبة، يعتبر المنتج البحري/المناخ الخارجي منتجًا ممتازًا. معدل التعرض للتآكل في الغلاف الجوي أقل من 0.05 مم/سنة.

توصيل حراري جيد

يعتبر الألومنيوم موصل حراري حيث تبلغ الموصلية الحرارية 90-155 واط/م ك. وهذا يضمن تبديد الحرارة بسهولة.

هذه هي المادة التي تسبب استخدام الألومنيوم في المشتتات الحرارية ومكونات المحرك والعلب الإلكترونية.

مهارة الأجزاء العالية والمعقدة

يتم صب الأجزاء الضخمة من الألومنيوم. يمكن تصنيع المكونات التي تصل كتلتها إلى 15- 20 كجم من خلال ماكينات الصب بالقالب عالي الضغط.

وهذا يجعل الألومنيوم مناسباً في كتل المحرك، ومبيت ناقل الحركة والإطارات الهيكلية.

ثبات الأبعاد في درجات الحرارة العالية

الألومنيوم أكثر مقاومة للحرارة، وهو أكبر من الزنك. غالبية السبائك قابلة للتشغيل عند درجة حرارة 200-250 درجة مئوية.

هذا يجعل استخدام الألومنيوم في درجات حرارة عالية.

قابلية كبيرة لإعادة التدوير والاستدامة

الألومنيوم 100% قابل لإعادة التدوير. وبالمقارنة مع الإنتاج الأولي لمواد الألومنيوم الأولية، فإنه يستهلك نصف الطاقة المستخدمة في إعادة تدوير الألومنيوم.

وهذا يساعد كثيرًا في تقليل آثار تلويث البيئة ونفقات الإنتاج.

مساوئ الصب بالقالب من الألومنيوم

درجة حرارة انصهار عالية

وينصهر الألومنيوم عند درجة حرارة 660-690 درجة مئوية. وهذه درجة انصهار أكبر، وبالتالي يستهلك طاقة أكبر في الصب.

درجة الحرارة مرتفعة وهذا يعني وجود إجهاد حراري مرتفع على القوالب. جودة القوالب هي التي تحدد متوسط عمر القالب، ويتراوح بين 100 و300 دورة.

الصب على الزنك بأبعاد أقل دقة وأقل دقة في الأبعاد

ينكمش الألومنيوم أيضًا بشكل أكبر في عملية التصلب، ويكون الانكماش الطبيعي 1.0-1.3%.

ونتيجة لذلك، هناك تفاوتات تفاوت أضعف. وغالبًا ما تكون هذه التفاوتات المسموح بها +0.2 -0.1 مم/ 25 مم. وفي كثير من الأحيان، يتطلب الأمر تصنيعًا آليًا ثانويًا.

تشطيب سطح أكثر خشونة

عادةً ما يكون لقوالب الألومنيوم المصبوبة من الألومنيوم قيمة تقريبية تتراوح بين 3.2 و6.3 ميكرومتر على خشونة السطح.

قد تتطلب عمليات التزيين أيضًا عمليات تشطيب أخرى، مثل التصنيع الآلي أو التلميع أو الطلاء.

تقليل وقت دورة الإنتاج المرنة

يتطلب الألومنيوم أيضًا فترة زمنية طويلة حتى يبرد مقارنةً بالزنك. تستغرق اللقطة ما يصل إلى 20-60 ثانية.

تقلل تكلفة وقت الدورة الطويلة من التصنيع بكميات كبيرة.

زيادة تكلفة الأدوات والصيانة

تكون درجات حرارة التشغيل عالية، وبالتالي يزداد تآكل قوالب الألومنيوم. كما أن الأدوات مكلفة للغاية على عكس قوالب الصب بالزنك.

عادةً ما يتم الحفاظ على دقة الأبعاد وجودة السطح عن طريق الصيانة.

تحديات المسامية

يحتوي الألومنيوم على مسامية غازية من المحتمل أن تكون مسامية مصبوبة بالقالب. والمسامية التي تحدث عادةً عندما لا يكون التحكم في العملية على النحو الأمثل هي المسامية التي تتراوح بين 1-3 في المائة.

أي مسامية يمكن أن تتسبب في فقدان القوة الميكانيكية وتحد من استخدامها في الضغط المحكم.

نبذة عن GC Precision Mould

الشركة الصينية المعروفة بمسبوكات القوالب هي GC Precision Mould. نحتفل بمرور 20 عامًا على تقديم قطع معدنية عالية الجودة والدقة.

خدماتنا

كما نشارك في صب قوالب الألومنيوم والزنك والمغنيسيوم. نحن نمتلك الموارد اللازمة لتصميم القوالب، وصب القوالب بالضغط العالي، والتصنيع باستخدام الحاسب الآلي وتشطيب الأسطح. لدينا مشاريع في مرحلة الفكرة، وصولاً إلى مرحلة وضع اللمسات النهائية للمنتج.

الجودة والتطبيقات

لدينا نوعية جيدة من المكونات. وهي تُستخدم في قطاعات السيارات والكهرباء والأجهزة والقطاعات الصناعية.

لماذا تختارنا؟

اختر قالب GC الدقيق الدقيق الذي يتسم بالدقة والمتانة والموثوقية. نحن نقدم خدمات منخفضة التكلفة لتلبية احتياجاتك.

الخاتمة

صب القوالب (الزنك والصب بالقالب الألومنيوم) دورًا حاسمًا في عالم التصنيع الحديث. وترتبط هاتان المادتان بالعديد من نقاط القوة والضعف.

كما أن الزنك ليس ضعيفًا من حيث الدقة والتشطيب والتصنيع السريع. ويتميز الألومنيوم بخفة الوزن والتفوق في التحكم في التآكل والحرارة.

يفتقر إلى البديل الأفضل النهائي. يتم الاختيار المناسب اعتماداً على متطلبات التصميم والمتطلبات التشغيلية وأهداف التكلفة والتطبيقات.

ومن شأن مزايا وعيوب المادتين أن تساعد المصنعين على اتخاذ الخيارات الصحيحة. وهذا يؤدي إلى جودة السلع ونجاحها وكفاءتها على المدى الطويل.

الأسئلة الشائعة

ما هي المواد الخام التي تستخدمونها، مصبوبة بالقالب؟

وهي سبائك الألومنيوم وسبائك الزنك والمغنيسيوم. وهي تتألف من مواد عالية الدقة والصلابة والتشطيب السطحي عالي الجودة، والتي يمكن استخدامها في مختلف الأنشطة.

إذن ما هي خدمات GC Precision Mould؟

نحن نقترح عملاً كاملاً لصب القوالب، وسيشمل ذلك صب القوالب بالضغط العالي، والتصنيع الآلي باستخدام الحاسب الآلي، والتشطيب السطحي وتصميم القوالب. لا نلتزم بأي شيء حتى النهاية.

ما هي القطاعات التي تخدمها؟

أعمالنا هي السيارات والإلكترونيات والأجهزة والصناعية. نمتلك قطع غيار مخصصة عالية الأداء وعالية الجودة.

ما هو ضمان الجودة الذي تقدمونه للعملاء على المنتجات؟

تدابير مراقبة الجودة في جميع المراحل صارمة للغاية، مع أحدث معدات الفحص والاختبار. ومن المتوقع أن تكون بضائعنا دقيقة للغاية وقوية ومرضية للعميل.

ما هو سبب اتخاذ قرار تفضيل GC Precision Mould؟

اختر شركة GC Precision Mould لأنها تتمتع بالدقة والموثوقية والفعالية من حيث التكلفة في حلول القوالب المصبوبة. نحن نعمل منذ أكثر من 20 عامًا، وهذا سيمكننا من تقديم حلول شخصية للمشاكل.

0 تعليق