صب الألومنيوم بالقالب هو عملية تصنيع شائعة تشتهر بإنتاج مكونات دقيقة ومتينة على نطاق واسع. يتم ذلك عن طريق دفع الألومنيوم المصهور في قالب مملوء بالضغط العالي، مما يجعل الأشكال المعقدة والمعقدة ذات دقة أبعاد عالية. يكون صب الألومنيوم بالقالب مفيدًا بشكل خاص لإنتاج أجزاء ذات نسب قوة إلى وزن جيدة؛ وبالتالي، فإن هذه العملية هي الأنسب لصناعة السيارات والفضاء والإلكترونيات والآلات الصناعية. كما أنها تتيح إنتاج أجزاء أصغر وأكبر حجماً، ولا تتطلب عادةً الكثير من المعالجة الآلية بعد الإنتاج.

تتمثل فوائد الصب بالقالب المصنوع من الألومنيوم في فعالية التكلفة، وتجانس الأجزاء، والطابع الخفيف للألومنيوم، الذي يتميز بكفاءة استهلاك الوقود ومزايا الأداء في المركبات والآلات. ولكن كما هو الحال مع أي عملية تصنيع، فإن لها حدوداً. قد تكون بعض المشاريع أكثر جدوى، اعتمادًا على ارتفاع تكاليف الاستثمار الأولي في الأدوات، والقيود المفروضة على حجم الأجزاء التي يمكن دعمها، وإمكانية الاضطرار إلى التعامل مع مشكلات مثل المسامية.

في هذه المقالة، نقاط القوة والضعف في صب القوالب الألومنيوم يتم فحصها لإعطاء صورة عامة عن استخدام هذا المعدن والتحديات التي تواجهه في الصناعة، والتي قد توجه عملية صنع القرار الفعال في الأعمال التجارية.

ما هو صب الألومنيوم بالقالب؟

في عملية الصب بالقالب المصنوع من الألومنيوم، يتم حقن المعدن المنصهر (الألومنيوم)، تحت ضغط عالٍ، في قالب (قالب) مصنوع من الفولاذ لتصنيع مكونات دقيقة التفاصيل وعالية القوة. وينجح إنتاج الأجزاء باستخدام هذه العملية من خلال عدم استغراق الكثير من الوقت في تصنيعها وتشطيبها، وبالتالي فهي رخيصة الثمن لتصنيعها على نطاق واسع. يمكن تصنيع القوالب المصنوعة من الصب بالقالب لتدوم عدة آلاف من المرات، مما يزيد من جدواها الاقتصادية للإنتاج على نطاق واسع.

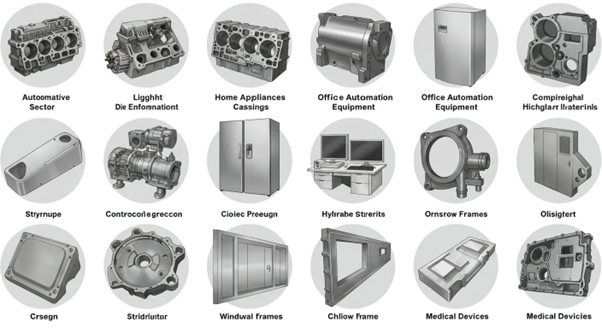

ويعد هذا النهج عمليًا بشكل خاص لصنع أشكال معقدة من مواد رقيقة ذات أشكال هندسية معقدة لا يمكن إنشاؤها بسهولة باستخدام تقنيات التصنيع الأخرى، مثل التصنيع الآلي أو التشكيل. بعض الاستخدامات الشائعة لصب قوالب الألومنيوم هي أجزاء المحرك في السيارات، وأغلفة الأدوات الإلكترونية، وغيرها من الهياكل الآلية للمعدات.

مزايا الألومنيوم المصبوب بالقالب

1. المتانة والقوة العالية

تُعتبر الأجزاء المصنوعة من الألومنيوم المصبوب من الألومنيوم متينة، وهذا يوفر للصناعات قطعًا متطلبة وطويلة الأمد مع عينات مثالية. إن معدن الألومنيوم نفسه خفيف الوزن ولكنه قوي، وعندما يُصب في هذه العملية ينتج أجزاء قوية حتى في ظروف التشغيل القاسية. تتيح هذه الصفات لقالب الألومنيوم المصبوب من الألومنيوم آفاقًا كبيرة في قطاعات السيارات والفضاء والصناعة.

وعلاوة على ذلك، فإن كثافة القالب التجويفي وإمكانية تصنيع الأجزاء ذات الخصائص المحددة للغاية تجعل المكون أقوى ككل. قد توفر مكونات كتلة المحرك وناقل الحركة التي تم إنتاجها باستخدام قوالب الصب المصنوعة من الألومنيوم مقاومة للأحمال والحرارة التي تنطوي عليها أنشطة المحرك دون أن تتكسر قبل أوانها.

2. كفاءة التكلفة

الإنتاج الضخم باستخدام صب القوالب من الألومنيوم غير مكلف للغاية. ويضمن جوهر استخدام نفس القالب في أكثر من عملية إنتاج انخفاض تكلفة الإنتاج لكل وحدة مع زيادة كمية الوحدات. هذه الكفاءة عالية جدًا، كما أن هناك حد أدنى من الهدر في المواد المستخدمة مقارنة بتقنيات الصب الأخرى. تساهم القدرة على تحمل تكاليف الألومنيوم وتداوله إلى حد كبير في اقتصاديات عملية الصب بالقالب.

كما أن الصب بالقالب المصنوع من الألومنيوم يقلل من التصنيع الآلي بعد الإنتاج، وبالتالي يقلل من التكاليف اليدوية. يوفر قالب الصب بالقالب المصنوع من الألومنيوم حلاً حسابيًا في الصناعات التي تتطلب عملياتها قطعًا عالية الإنتاج بتكلفة وجودة منخفضة.

3. الدقة والصدق

تُعد الدقة العالية والاتساق في الأجزاء إحدى المزايا الرئيسية لصب قوالب الألومنيوم. وتتمثل نتيجة عملية الحقن بالضغط العالي في أن كل جزء يشبه الآخر، باستثناء القليل من الانحراف. إن الاتساق على هذا المستوى، أو بالأحرى المستوى العالي، مهم بشكل خاص في مجال الإلكترونيات وصناعة السيارات والفضاء، حيث يجب قياس مجموعة من الأجزاء بدقة عالية جدًا وأن تكون قادرة على تحقيق مستوى عالٍ من الأداء.

وتتيح هذه التقنية تصنيع الأجزاء ذات التفاصيل الدقيقة والحواف الحادة والجدران الرقيقة، وكل ذلك على أساس تفاوتات ضيقة. وهذه قدرة تقلل من وقت وتكلفة عملية ما بعد الصب، مثل التصنيع الآلي.

4. خصائص خفيفة الوزن

يُعد الألومنيوم معدنًا خفيف الوزن جدًا، ومن خلال صبّه في قالب مصبوب، يظل كما هو، وهذه الخاصية تؤهله للتطبيقات التي يكون فيها وزن العنصر أمرًا جوهريًا. فالمكونات المستخدمة في صناعات مثل صناعات السيارات والفضاء لها وزن كبير في تعزيز الأداء وكفاءة استهلاك الوقود. وحقيقة أن المكونات التي يتم إنتاجها من خلال صب الألومنيوم خفيف الوزن تسهّل تقليل الوزن الإجمالي للمركبة أو الطائرة، وبالتالي زيادة الاقتصاد في استهلاك الوقود والأداء.

على سبيل المثال، يمكن استخدام صب الألومنيوم في قوالب الألومنيوم عند إنتاج كتل المحرك خفيفة الوزن والمكونات الأخرى في السيارات، وهذا يساعد في تحقيق تحسين الأميال التي تقطعها السيارة في استهلاك الوقود والتحكم فيه.

5. مقاومة التآكل

ونظراً لطبيعته الفطرية، يتمتع الألومنيوم بمقاومة قوية للتآكل لأنه يطور بشكل طبيعي طبقة واقية فوق سطحه تعرف باسم الأكسيد. وهذا يساعد بشكل خاص في المنطقة التي يجب أن تتعامل فيها المكونات مع الرطوبة أو المواد الكيميائية أو درجات الحرارة العالية. وبالتالي، فإن قوالب الألومنيوم المصبوبة من الألومنيوم تعطي أداءً دائمًا في مختلف الظروف الخارجية والقاسية، بما في ذلك الأنظمة الكهربائية البحرية والخارجية.

وتتمثل الميزة الرئيسية الأخرى لتقنية الصب هذه في أن مقاومة الألومنيوم للتآكل تطيل من عمر المكونات، مما يضمن عدم احتياجها إلى إصلاح أو استبدال متكرر.

6. تعدد الاستخدامات

توفر قوالب الألومنيوم المصبوبة من الألومنيوم مرونة مضاعفة فيما يتعلق بأصناف وأشكال وأشكال وتعقيد الأجزاء المراد صبها. من بين الأشياء التي يمكن أن تصنعها هذه العملية الأجزاء الصغيرة، مثل المكونات الصغيرة والمعقدة، مثل التروس والموصلات، إلى الأجزاء الأكبر، مثل العلب والأجزاء الهيكلية. وهي مرنة للغاية، وهو ما يحدد مسبقًا تطبيقها في مجالات واسعة مثل السيارات والفضاء والإلكترونيات الأخرى والآلات الصناعية.

إن القدرة على صب أجزاء الألومنيوم بأشكال هندسية وميزات مختلفة تمنح المصممين القدرة على صنع أجزاء تناسب احتياجات التطبيق الفردي على وجه التحديد، وكذلك من حيث القوة والوزن والوظائف.

عيوب الصب بالقالب من الألومنيوم

1. تكاليف الأدوات الأولى باهظة الثمن

تُعد التكاليف العالية لأدوات الصب بالقالب المصنوعة من الألومنيوم أحد العيوب الرئيسية لطريقة الصب هذه. تستلزم عملية الصب استخدام القوالب أو القوالب، والتي عادةً ما يتم إنشاؤها باستخدام الفولاذ وقد يكون صنعها مكلفًا للغاية. ويمكن أن تكون هذه النفقات الأولية باهظة التكلفة فيما يتعلق بعمليات الإنتاج على نطاق صغير. ومع ذلك، مع زيادة الحجم، تصبح تكلفة الوحدة الإنتاجية أقل، وهو ما يفسر سبب كون عملية الصب بالقالب أكثر اقتصاداً مع الأحجام الكبيرة.

وعلاوة على ذلك، قد تكون عملية تصميم وإجراء الصيانة على قوالب القوالب معقدة، وتتطلب عمالة ماهرة من أجل إطالة عمرها الافتراضي وأدائها.

2. التقييد على الأجزاء الصغيرة

على الرغم من أن عملية الصب بالقالب المصنوع من الألومنيوم يمكن أن توفر دقة عالية في الأجزاء، إلا أنها بشكل عام عملية إنتاج أفضل حيث تكون الأجزاء أصغر حجمًا. يحد القالب وعملية الصب من الحجم الأقصى للمكونات التي يمكن إنتاجها بكفاءة. فكلما كانت الأجزاء أكبر، كلما كانت القوالب أكثر تعقيدًا وكلما زاد الضغط المترتب على القوالب، وبالتالي فإن ذلك سيكلف ويستغرق وقتًا أطول.

يمكن أن تكون عمليات التصنيع الأخرى، مثل الصب بالرمل أو التشكيل، أكثر منطقية في حالة التطبيقات التي تحتاج إلى أجزاء كبيرة من الهيكل.

3. تعقيد التصميم

إن صب الألومنيوم بالقالب له استخدامات واسعة، ولكن هناك قيود تصميمية يجب أن يأخذها المرء في الاعتبار. يمكن أن تكون الجدران الدقيقة والتفاصيل الدقيقة صعبة، وقد يكون صب بعض الأشكال المعقدة أمرًا صعبًا. كما يجب أن يمكّن تصميم الجزء أيضًا الألومنيوم المصهور من دخول الألومنيوم المصهور إلى القالب بحرية، وعلى هذا النحو، قد لا يمكن تصنيع الأجزاء بسهولة عندما تكون الأجزاء ذات أشكال هندسية معقدة للغاية أو ذات قواطع سفلية.

وعلاوة على ذلك، قد تفرض عملية الصب ذاتها بعض القيود، مثل سمك الجدران والحواف الحادة التي قد تحتاج إلى مزيد من التغييرات في التصميم.

4. مشكلات المسامية

من الممكن أيضًا أن يكون هناك مسامية في بعض مصبوبات الألومنيوم المصبوبة بالقالب؛ وهي عبارة عن حبس فقاعات هواء صغيرة أو فراغات داخل الصب. وهي عيوب قد تقوّض صلابة المكوّن أو تؤدي إلى أعطال أثناء التصنيع أو أداء المنتج النهائي. تنشأ المسامية عادةً في الحالات التي لا يتم فيها التعامل مع عملية الصب بشكل صحيح أو قد تكون مشكلة تلوث المادة.

على الرغم من أنه يمكن التغلب على ذلك من خلال تدابير مراقبة الجودة المناسبة، إلا أنه من المحتمل أن يكون هناك خطر، خاصة في المكونات شديدة الإجهاد.

5. الأثر البيئي

لا ينبغي للمرء أن يهمل الآثار البيئية لصب قوالب الألومنيوم. فالطاقة اللازمة لتسخين الألومنيوم، وكذلك الضغط الذي يستخدمه الشخص في الصب، قد تكون ضخمة، ويمكن أن ينتج عن مخطط التصنيع نفايات وملوثات. أيضًا، قد يكون من الصعب إعادة تدوير الألومنيوم المصبوب والتخلص منه، حيث يجب فصل المادة عن المكونات الأخرى.

ولكن الألومنيوم مادة قابلة لإعادة التدوير بشكل كبير، كما أن هذه الصناعة تبتكر باستمرار المزيد والمزيد من الممارسات المستدامة من أجل تقليل الأثر البيئي الناجم عن صب القوالب.

أنواع قوالب الألومنيوم المصبوبة بالقالب

لصب الألومنيوم بالقالب أنواع عديدة، والتي يمكن تصنيفها بشكل عام على أساس الإجراءات المحددة التي تستخدمها أثناء عملية الصب. وتختلف هذه الإجراءات باختلاف المعدات وحجم الإنتاج ومدى تعقيد الأجزاء. فيما يلي الأنواع الرئيسية لصب قوالب الألومنيوم:

1. الصب بالقالب عالي الضغط (HPDC)

أكثر المعادن المستخدمة على نطاق واسع في الصب هو الألومنيوم، ويتم استخدام أكبر عدد من التقنيات في الصب بالضغط العالي. ويتم ذلك باستخدام الألومنيوم المنصهر الذي يتم دفعه في قالب فولاذي بضغط عالٍ للغاية (حوالي 1000 إلى 4000 رطل لكل بوصة مربعة). ويضمن الضغط الشديد ملء جميع تجاويف القالب بالألومنيوم المنصهر لخلق دقة فائقة للأجزاء ذات المسامية المنخفضة. وهذا الإجراء هو الأنسب عند الرغبة في المشاركة في الإنتاج الضخم للمكونات الصغيرة والمتوسطة الحجم التي تشمل كتل محرك السيارات، ومبيت ناقل الحركة، والأغطية الإلكترونية.

الميزات الرئيسية:

- الدقة والجودة من جزء إلى جزء عالية ومستمرة ودقة من جزء إلى جزء

- مناسبة لشركات التصنيع الكبيرة

- ينطبق على الأجزاء ذات الهندسة المعقدة

2. LPDC (صب القوالب بالضغط المنخفض)

في عملية الصب بالقالب منخفض الضغط، يكون الضغط الذي يدفع الألومنيوم المصهور في القالب أقل (عادةً ما يكون حوالي 2 إلى 15 رطل لكل بوصة مربعة). يتم حقن الألومنيوم عادةً من خزان تحت القالب، وبهذه الطريقة، يمكن ملء تجويف القالب بطريقة أبطأ وأكثر تحكمًا. تُستخدم هذه الطريقة عادةً في تصنيع المكونات الأكبر حجمًا، ويفضل استخدام هذه التقنية في الإنتاج حيث تكون المستويات العالية من القوة الميكانيكية ومستويات المسامية المنخفضة ذات أهمية بالغة.

الميزات الرئيسية:

- الأنسب للأجزاء الأكبر حجماً والأكثر سمكاً في الجدران

- مسامية ضيقة وقوة جزء أفضل

3. صب القوالب بالجاذبية (GDC)

الصب بالقالب بالجاذبية (والتي يشار إليها أيضًا باسم الصب بالقالب الدائم) هي عملية يتم فيها إدخال الألومنيوم المصهور في "تجويف قالب" الصب تحت الجاذبية ودون استخدام أي ضغط خارجي. تستفيد العملية من الجاذبية لملء القالب، والذي عادةً ما يتعرض لملء أبطأ من عملية الصب بالقالب بالضغط العالي. يُستخدم الصب بالقالب بالجاذبية عادةً لصب الأجزاء المتوسطة إلى الكبيرة التي تحتاج إلى تشطيب سطح وخصائص ميكانيكية عادلة، مثل أجزاء الماكينات وأغطية الماكينات وأجزاء المحرك.

الميزات الرئيسية:

- كبيرة بما يكفي لاستيعاب الأجزاء الكبيرة

- تكون تكلفة الأدوات أقل مقارنةً بالصب بالقالب عالي الضغط

- يتم تطبيقه على الأجزاء متوسطة التعقيد في كثير من الأحيان

4. ضغط الصب بالضغط

الصب بالضغط هو جزء هجين جزئيًا، وهو مزيج من الصب بالقالب والتشكيل. أثناء هذه العملية، يتم ترسيب الألومنيوم المنصهر في قالب، وبعد ذلك، يتم الضغط عليه، ويؤدي الضغط إلى إجبار المادة أو المواد على ملء جميع أقسام تجويف القالب. تُعد هذه العملية مثالية عندما يتعلق الأمر بإنشاء مكوّن يحتاج إلى مستوى عالٍ من التشطيب السطحي، بالإضافة إلى قوة ميكانيكية عالية. تتحد المواد بشكل جيد في عملية الصب بالضغط، والتي تستخدم عادةً في صناعات الطيران والصناعات العسكرية وصناعة السيارات، حيث تكون القوة والمتانة من العوامل الحاسمة.

الميزات الرئيسية:

- تصنيع أجزاء ذات قوة عالية

- يجمع بين مزايا الصب والتشكيل معًا

- ينطبق على المكونات المعقدة ذات الأداء العالي

5. الصب بالقالب الفراغي

تشبه عملية الصب بالقالب بالتفريغ عملية الصب بالقالب بالضغط العالي باستثناء أنه يتم تطبيق تفريغ الهواء على تجويف القالب. يقلل ذلك من عدد الجيوب الهوائية والعيوب الأخرى، مما يؤدي إلى الحصول على أجزاء فائقة الجودة. يتم تطبيقه بشكل عام في إنتاج الأجزاء المصنوعة من الألومنيوم حيث توجد هندسة داخلية معقدة أو عندما يلزم الحفاظ على الأبعاد ضمن تفاوتات ضيقة بما في ذلك شفرات التوربينات والتبادل الحراري والمكونات القائمة على الفضاء الجوي.

الميزات الرئيسية:

- تصنع المكونات التي تحتوي على القليل من التضمينات أو الثقوب الهوائية

- الأنسب في الحالات التي تتطلب قوة عالية ودقة سمك عالية للأجزاء

- استخدام التطبيقات الحرجة عالية الأداء استخدام التطبيقات الحرجة

6. صب القوالب على البارد

في عملية الصب بالقالب بالغرفة الباردة، يتم صب الألومنيوم المنصهر في حجرة الحقن وضغطه في القالب باستخدام مكبس عالي الضغط. والفرق الأبرز بين الصب بالقالب بالغرفة الباردة والقالب بالغرفة الساخنة هو أنه في الأولى لا يتم الحفاظ على المعدن المنصهر في اتصال مباشر مع آلية الحقن. يتم تطبيق هذه التقنية عادةً على المواد عالية الانصهار مثل سبائك الألومنيوم. ويستخدم الصب بالقالب بالغرفة الباردة بشكل كبير في صناعات السيارات والفضاء والإلكترونيات.

الميزات الرئيسية:

- وهو مناسب للاستخدام مع السبائك ذات درجة الانصهار العالية، مثل الألومنيوم.

- عادةً ما يتم تطبيقه على تلك الأجزاء التي تحتاج إلى أن تكون أقوى وأكثر متانة.

- يستهلك المزيد من الطاقة والاستثمار في المعدات

مستقبل صب الألومنيوم بالقالب

زيادة الطلب على المواد خفيفة الوزن وعالية القوة

ويساهم ضغط الصناعات لإيجاد حلول أكثر كفاءة في استهلاك الوقود وحلول مستدامة بيئيًا في زيادة الطلب على المواد خفيفة الوزن وعالية القوة، بما في ذلك الألومنيوم. ويمكن لقالب الصب المصنوع من الألومنيوم أن يدعم هذه الاحتياجات، خاصة في صناعات السيارات والفضاء والطاقة المتجددة. يسمح صب الألومنيوم بالقالب بصنع أجزاء قوية وخفيفة الوزن في نفس الوقت، وبالتالي يساعد على صنع منتجات تساعد على زيادة الكفاءة العامة وتقليل الضغط على البيئة.

الفرص المتاحة في صناعة السيارات الكهربائية (EV)

إن كهربة السيارات الكهربائية (EVs) هي فرصة يمكن اغتنامها على الأرجح عن طريق صب الألومنيوم. ويرجع ذلك إلى أن المعادن الخفيفة حيوية في تعزيز مدى وأداء السيارات؛ ومن ثم، فإن صب الألومنيوم بالقالب هو الحل الأمثل لتطوير الأجزاء المهمة للسيارات الكهربائية. يوفر الألومنيوم خفة الوزن وميزات المتانة للمكونات المهمة مثل علب البطاريات والهيكل وألواح الهيكل، والتي تشارك في تعزيز الوظائف العامة للسيارات الكهربائية واستدامتها.

استخدام التكنولوجيا في عملية الصب

تعمل التطورات في التقنيات على تعزيز مستقبل عملية صب قوالب الألومنيوم بطرق مختلفة فيما يتعلق بجودتها وإنتاجيتها. تعمل التحسينات في مواد القوالب والقوالب والأتمتة على تسريع وضمان الدقة في عملية الصب. كما أن استخدام الأتمتة المحسّنة يقلل من الأخطاء التي يمكن أن ترتكبها الأيدي البشرية، ومع تقنيات القوالب المبتكرة، تتم إدارة الحرارة بشكل أفضل، مما يعني تقليل زمن الدورة وزيادة الاتساق.

إنتاج الاستدامة وكفاءة الطاقة

ظلت الاستدامة هي المؤثر الرئيسي على مستقبل صب الألومنيوم بالقالب. مع زيادة المخاوف البيئية، يبحث المصنعون في عمليات إنتاج أكثر صداقة للبيئة لتقليل كمية الكربون الناتجة أثناء عمليات الصب بالقالب. وبالإضافة إلى ذلك، يمكن إعادة تدوير الألومنيوم، وهو ما يعد ميزة جذابة لعالم أكثر استدامة واستدامة. ستشهد عملية إعادة التدوير تحسينات مستقبلية من شأنها أن تساعد في تقليل العواقب البيئية لصب قوالب الألومنيوم إلى الحد الأدنى، مما يجعلها خيارًا أكبر لتوظيفها في التصنيع الصديق للبيئة.

قالب GC الدقيق: المورد الموثوق به لقالب الصب بالقالب من الألومنيوم

شركة GC Precision Mould هي شركة متخصصة في إنتاج قوالب الصب بالقالب المتقدمة من الألومنيوم لتناسب العديد من الصناعات. تتميز مكوناتنا المصممة بدقة التصميم بأحدث ما توصلت إليه التكنولوجيا، مع سنوات من الخبرة، وهي أعلى معايير الأداء والمتانة. في صناعات السيارات، أو الفضاء، أو صناعات الماكينات الصناعية، توفر عمليات الصب عالية التقنية لدينا قطعًا خفيفة الوزن وعالية الكفاءة وقوية وفعالة للغاية من حيث التكلفة.

هذا لأننا سنكون مساعدك، وسنتأكد من أنه عندما يتعلق الأمر بالتصميم الأولي والإنتاج النهائي، سنقدم لك أفضل خدمة ممكنة، في حدود ما تريده بالطبع، لإنجاز ما تطلبه بطريقة فعالة وكفؤة. عندما تختار شركة GC للقالب الدقيق، يمكنك الاعتماد على نتائج عالية الجودة تحافظ على استمرار عملك.

الخاتمة

تُعد عملية التصنيع هذه تقنية تصنيع فعّالة نسبيًا ومزدوجة لها العديد من الفوائد، مثل القوة والفعالية من حيث التكلفة والدقة الممتازة وخفة الوزن. لقد كانت مناسبة في قطاعات مختلفة نظرًا لقدرتها على تصنيع أجزاء متينة وموثوقة، والتي غطت صناعات مختلفة مثل السيارات والإلكترونيات. ولكن بعد ذلك توجد تحديات، والتي تشمل الأدوات المكلفة في بداية العملية، والقيود المفروضة على حجم الأجزاء، ومشاكل المسامية المحتملة.

أخيرًا، فإن تحديد ما إذا كان سيتم تطبيق استخدام صب القوالب الألومنيوم تعتمد على احتياجات التطبيق. على الرغم من أنها لا تنطبق في كل الحالات، إلا أنه يمكن القول أنه في الحالات التي تكون هناك حاجة لإنتاج كميات كبيرة من الأجزاء الصغيرة والمتوسطة الحجم ذات الخصائص الميكانيكية الفائقة، فإن صب الألومنيوم بالقالب هو أحد أكثر طرق التصنيع الحديثة تفوقًا في هذا الصدد.

الأسئلة الشائعة

1. ما هو الألومنيوم المصبوب بالقالب؟

أثناء عملية الصب بالقالب المصنوع من الألومنيوم، يتم حقن الألومنيوم المصهور في قالب تحت الضغط لتشكيل مكونات دقيقة ومتينة ومناسبة للإنتاج بكميات كبيرة.

2. ما هي إيجابيات صب القوالب المعدنية في الألومنيوم؟

إنه دقيق واقتصادي ونحيف وقوي، وهذه الحقيقة تسمح له بأن يكون مثاليًا في الأجزاء المعقدة التي تشمل صناعات السيارات والفضاء.

3. ما هي القيود؟

الأدوات الأولية باهظة الثمن، وهي أكثر ملاءمة للأجزاء الصغيرة والمتوسطة الحجم. كما يمكن أن تحدث مسامية يمكن أن تؤدي إلى مشكلة في قوة الجزء.

0 تعليق