تُعد عملية الصب بالقالب عملية إنتاج أساسية تتألف من إنشاء مكونات معدنية معقدة ذات دقة وقوة وتكرار عالية. أحد المكونات المستخدمة على نطاق واسع التي يتم إنتاجها باستخدام هذه العملية هو قوس الزاوية المصنوع من الألومنيوم المصبوب والمعروف بمتانته ومقاومته للتآكل وخصائصه خفيفة الوزن. ولهذه الأقواس استخدامات هيكلية عديدة في صناعات مثل السيارات والفضاء والبناء والإلكترونيات. وتعتمد عملية الصب بالقالب على حقن الألومنيوم المذاب في قالب فولاذي تحت ضغط عالٍ، مما يجعل من الممكن الحصول على دورات إنتاج سريعة والحصول على القليل من المعالجة اللاحقة. في المصنع النموذجي لقوس الألومنيوم المصبوب بالقالب المعدني النموذجي، يتم التحكم بعناية في معلمات العملية مثل درجة حرارة الصهر وضغط الحقن ووقت الدورة لضمان إنتاج عالي الجودة. يستغرق صنع قوس واحد أقل من دقيقة، لذا فإن عملية الصب بالقالب مناسبة تمامًا للإنتاج بكميات كبيرة.

في السنوات الأخيرة، نما الطلب على توريد أقواس الصب بالقالب بالجملة بشكل ملحوظ، مدفوعًا بزيادة احتياجات الإنتاج العالمية. وقد لجأ المصنعون إلى توفير حلول إنتاج قابلة للتطوير مع معايير تفاوت صارمة وجودة يمكن الاعتماد عليها. تقدم هذه المقالة نظرة تفصيلية عن الجوانب الفنية لـ صب القوالب الألومنيوم من الأقواس من حيث المواد والأدوات وتحسين العمليات وإدارة سلسلة التوريد. وهو مخصص للمهندسين والمشترين التقنيين واللاعبين المهتمين بالمكونات المعدنية الدقيقة والموجهة نحو الأداء.

أقواس الصب بالقالب -ما هي؟

قوس الصب بالقالب عبارة عن قطعة معدنية يتم إنتاجها من خلال عملية الصب بالقالب وتستخدم لدعم أو توصيل أو تركيب المكونات ميكانيكياً في التجميع. هذه الأقواس، والمعادن غير الحديدية، وغالبًا ما تكون من سبائك الألومنيوم، مثل A380 أو ADC12 أو AlSi10Mg، تستخدم عادةً بسبب نسبة قوتها إلى وزنها الجيدة، ومقاومتها للتآكل، وثباتها الحراري.

نظرة عامة على عملية الصب بالقالب

عملية الصب بالقالب هي عملية صب المعادن (عملية عالية الضغط) حيث يتم دفع المعدن المنصهر تحت الضغط داخل قالب فولاذي (قالب) بضغط يتراوح بين 1500 رطل لكل بوصة مربعة و20,000 رطل لكل بوصة مربعة (10-140 ميجا باسكال). يحتوي القالب على تجويف يتم تشكيله آلياً على شكل القوس. بعد الحقن، يتصلب المعدن بسرعة كبيرة، عادةً في غضون 5 إلى 20 ثانية، ويتم إخراج القوس وتشذيبه وإنهائه.

درجة حرارة الحقن: \ ~ 660 درجة مئوية في حالة سبائك الألومنيوم.

وقت الدورة الجزئية: \ ~ 30 -60 ثانية.

مواد التصنيع: فولاذ الأدوات H13 المقوى حتى \~~48 - 52 HRC

وزن القوس: 50 جم إلى 3.5 كجم (حسب التصميم)

الغرض والوظيفة

الأقواس المصبوبة بالقالب هي في الأساس أقواس هيكلية أو أقواس تثبيت. وهي مصممة لمقاومة الضغوط الميكانيكية (الشد أو الضغط أو الالتواء)، وتكون خفيفة الوزن وثابتة الأبعاد أيضًا. والأشهر منها هي:

- أقواس الزاوية (على شكل حرف L).

- حوامل على شكل حرف T (دعم متقاطع)

- حوامل على شكل حرف U (مشابك قنوات)

- حوامل Z (حوامل الإزاحة)

- الأشكال الهندسية الخاصة بالتطبيق (أقواس مخصصة)

لماذا استخدام الصب بالقالب للأقواس؟

- دقة الأبعاد -يكون التفاوت المسموح به عادةً +/- 0.05 مم

- حجم الإنتاج العالي- مناسبة لتشغيل 10.000 وحدة أو أكثر.

- الحد الأدنى من متطلبات ما بعد التصنيع- يقلل الشكل شبه الشبكي من العمليات الثانوية

- تشطيب السطح- عادةً 1.6- 3.2 ميكرومتر Ra، يمكن طلاؤها أو طلاؤها بالمسحوق

- كفاءة التكلفة- تنخفض تكلفة الوحدة بشكل كبير عند أخذ المقياس

التطبيقات

- السيارات: تركيب أغطية المحرك، وصواني البطاريات، وموجهات الكابلات

- الإلكترونيات: دعم ثنائي الفينيل متعدد الكلور، دعم المشتت الحراري، حاوية وحدة الطاقة

- الإنشاءات: مثبتات الواجهات، موصلات إطارات النوافذ

- الفضاء الجوي: الملحقات الهيكلية خفيفة الحمولة ودعامات المعدات

- الأثاث والتجهيزات: أنظمة الإطارات المعدنية والرفوف المعيارية

ضمن إعدادات المصنع

يمكن أن يحتوي مصنع أقواس الألومنيوم المصبوبة بالقالب على عدة ماكينات (قوة التثبيت 1351300 طن)، ونظام توصيل آلي للمعدن المصهور، وأذرع ميكانيكية أو روبوتية لإزالة الأجزاء وتشذيبها. يمكن فحص الأقواس الزاوية الفردية المصنوعة من الألومنيوم المصبوب بالقالب من حيث الأبعاد، داخليًا (عن طريق الفحص بالأشعة السينية)، وعلى السطح قبل تعبئتها بكميات كبيرة.

1. نظرة عامة على أقواس عملية الصب بالقالب

الصب بالقالب هو حقن المعدن المنصهر في قالب (قالب) فولاذي مقوى تحت ضغط عالٍ. هذه العملية مناسبة بشكل خاص لصنع الأقواس حيث تكون دقة الأبعاد مهمة ونسب القوة إلى الوزن عالية.

الصب بالقالب عالي الضغط (HPDC) هي العملية الأكثر شيوعًا المستخدمة في حالة الأقواس الزاوية المصنوعة من الألومنيوم المصبوب. باستخدام هذه التقنية، يمكن الحصول على زمن ملء يتراوح من 0.05 إلى 0.15 ثانية في تجاويف القوس النموذجية، باستخدام ضغط حقن يتراوح بين 100 إلى 120 ميجا باسكال (14500 إلى 17400 رطل لكل بوصة مربعة). تُفضل سبائك الألومنيوم المصهورة، مثل A380 أو ADC12، بسبب قابليتها الجيدة للصب وخصائصها الميكانيكية.

2. إعداد المواد واختيارها

سبيكة الألومنيوم الشائعة في أقواس الصب بالقالب هي A380، وهي ذات قوة عالية وموصلية حرارية جيدة، فضلاً عن مقاومتها للتآكل. وتتكون من حوالي:

- الألومنيوم (Al): 80-83 في المائة.

- السيليكون (Si): 7.5 - 9.5 بالمائة.

- النحاس (النحاس): 3.0 - 4.0 في المائة

- الحديد (Fe): 1.0-1.3 في المائة

- الزنك (Zn): 2.0 - 3.0 في المائة

يتم صهر السبيكة في فرن عكسي أو بوتقة عند درجة حرارة 660-690 درجة مئوية قبل الصب. يلزم تفريغ النيتروجين أو الأرجون للحد من المسامية. يتم الآن سكب هذا الألومنيوم المنصهر في غلاف الصب في ماكينة الصب بالقالب خلال 30 إلى 60 ثانية لتجنب انخفاض درجة الحرارة والحفاظ على سلامة الصب.

يتراوح وزن كل ركيزة زاوية من الألومنيوم المصبوب عادةً بين 0.5 كجم و1.2 كجم، حسب التصميم وسُمك الجدار (عادةً ما يتراوح بين 2.5 مم و4.0 مم).

3. عمر القالب وتصميم الأدوات

تتكون أقواس أدوات الصب بالقالب من النصف الثابت (قالب الغطاء)، والنصف المتحرك (قالب القاذف)، والدبابيس الأساسية والمنزلقات (القواطع السفلية). يجب أن يقاوم فولاذ الأدوات (عادةً H13 أو SKD61) درجات حرارة تصل إلى 700 درجة مئوية وضغوط تزيد عن 100 ميجا باسكال أثناء الدورة.

الاعتبارات المتعلقة بالأدوات هي:

- عدد التجاويف (القوالب أحادية مقابل متعددة التجاويف)

- درجة حرارة القالب (قنوات التبريد والدبابيس الحرارية)

- موثوقية نظام القاذف

- مانع اللحام والإجهاد الحراري، طلاء القالب

في مصنع القوالب المعدنية القياسية لسبائك الألومنيوم المصبوبة بالقالب المعدني القياسي، يبلغ متوسط العمر المتوقع للقالب حوالي 100,000-150,000 طلقة لسبائك الألومنيوم، شريطة مراعاة الصيانة المناسبة للقالب والتحكم الحراري.

4. التحكم في العمليات ومعلمات الماكينة

إعدادات مهمة للماكينة:

- ضغط الحقن: 100- 120 ميجا باسكال

- سرعة الغطاس 1.0 - 2.5 م/ثانية (تسديدة بطيئة)، 3.0 - 6.0 م/ثانية (تسديدة سريعة)

- درجة الحرارة: 200-250 درجة مئوية

- وقت التعبئة: 0.1 ثانية (المتوسط)

- وقت التصلب: 5- 15 ثانية بناءً على سُمك الدعامة.

- وقت الدورة: 25-45 ثانية - 1 لقطة 25-45 ثانية - 1

التحكم في العملية مهم في الإنتاج الضخم. يتم تسجيل ملامح الضغط والسرعة في كل لقطة تملأ كل طلقة باستخدام أجهزة تسجيل البيانات ومستشعرات الضغط. وتساعد أدوات التحكم الإحصائي في العمليات (SPC) على تحديد الاتجاهات في انحراف الأبعاد أو العيوب السطحية.

5. العمليات الثانوية: تشطيب الأسطح

تمر أقواس الزوايا المصنوعة من الألومنيوم المصبوب (بعد الصب) بالعمليات الثانوية التالية:

- التشذيب: تُستخدم المكابس الهيدروليكية لقص العدائين والبوابات والفلاشات

- إزالة الأزيز: البسط الاهتزازي، أو التشطيب اليدوي

- التصنيع الآلي: يمكن حفر الواجهات الدقيقة أو ثقبها أو ثقبها أو طحنها باستخدام الحاسب الآلي.

- معالجة السطح: يمكن أن يكون الطلاء بالمسحوق، والأكسدة، والتحويل بالكرومات

يبلغ التفاوت المسموح به في تسطيح معظم الأقواس 0.1 مم، وتبلغ دقة موضع الثقوب 0.05 مم، وهو ما يتطلب تصنيعًا دقيقًا باستخدام الحاسب الآلي باستخدام الحاسب الآلي.

6. مراقبة معايير الجودة

تخضع الأقواس لفحوصات جودة شاملة، بما في ذلك:

- الفحص بالأبعاد، أو أجهزة قياس الأبعاد، أو أجهزة قياس الأبعاد CMM، أو أجهزة المقارنة البصرية

- فحص المسامية الداخلية بالأشعة السينية (متوافق مع ASTM E505).

- (حيث يتم إجراء اختبار ضيق الضغط) إلى 2.0 بار

- مقاومة التآكل - اختبار الرش بالملح بعد الطلاء (ASTM B117)

تضمن المعايير العالية التي يتم الاحتفاظ بها في مصنع محترف لصب القوالب المعدنية المصنوعة من الألومنيوم المصبوب في مصنع الأقواس المعدنية المصنوعة من الألومنيوم المصبوب مطابقة الأجزاء للمواصفات الدولية مثل ISO 8062 (التفاوتات الهندسية) وISO 9001 (أنظمة الجودة).

7. اعتبارات سلسلة التوريد واللوجستيات

أدى ارتفاع الطلب العالمي على الأقواس الزاوية المصبوبة من الألومنيوم المصبوب في قطاعات مثل السيارات والأتمتة الصناعية والفضاء إلى زيادة الحاجة إلى توريد أقواس مصبوبة بالجملة ثابتة.

عوامل لوجستيات التوريد المهمة هي:

- حجم الدفعة: تتراوح سلسلة الإنتاج العادية ما بين 5,000 و50,000 قطعة/شهر

- المهلة الزمنية: من الموافقة على الأدوات إلى الإنتاج بكميات كبيرة من 8 إلى 12 أسبوعًا

- التعبئة والتغليف: علب كرتون التصدير، وهي قابلة للتكديس ومزودة بحشوات رغوية مضادة للخدش

- موك: تنطبق الأسعار بالجملة عادةً على 500-1000 قطعة

تضمن شبكة توريد قوس الصب بالقالب بالجملة الموثوق بها التسليم في الوقت المناسب لمصنعي المعدات الأصلية والموردين العالميين من المستوى الأول.

8. إعادة تدوير الخردة والاستدامة

تُعد عملية صب الألومنيوم بالقالب واحدة من أكثر العمليات القابلة لإعادة التدوير للمعادن. يمكن استخدام أكثر من 80 في المائة من خردة الألومنيوم مرة أخرى دون خسارة كبيرة في الأداء. في مصنع حديث لأقواس الألومنيوم المصبوبة بالقالب المعدني المصبوب الحديث، يتم تجميع البسكويتات المتسربة والفائضة (حوالي 20-251 تيرابايت من وزن كل طلقة) وإعادة صهرها تلقائيًا. وباستخدام أفران الصهر الموفرة للطاقة، يمكن خفض استخدام الطاقة إلى 500-600 كيلووات ساعة/طن من الألومنيوم المصهور. تضمن المناولة السليمة للخردة أنه حتى أثناء توريد قوس الصب بالقالب بالجملة بكميات كبيرة بالجملة، يتم تقليل التأثير البيئي إلى الحد الأدنى.

مواد الصب بالقالب لأقواس الألومنيوم المصبوبة بالقالب

1. سبائك الألومنيوم A380

يتم اختيار معظم السبائك المصبوبة هيكليًا بسبب المزيج الجيد من قابلية الصب والخصائص الميكانيكية ومقاومة التآكل.

التركيب الكيميائي:

- ألومنيوم (Al): 80-83 % 80-83

- السيليكون (Si): 7.5-9.5% 7.5-9.5%

- النحاس (النحاس): 3.0 -4.0 في المائة

- الزنك (Zn): 2.0 - 3.0 في المائة

- الحديد (Fe): 1.0 - 1.3 %

- المغنيسيوم (Mg): < 0.10%

الخصائص الرئيسية:

- قوة الشد: 310 ميجا باسكال، قوة الخضوع: 160 مم برينل: 80

- الكثافة: 2.72 جم/سم3

- نطاق الذوبان: 555 -595 درجة مئوية

- حالة الاستخدام: إنها رائعة مع أقواس الزوايا المصنوعة من الألومنيوم المصبوب التي تحتاج إلى قوة متوسطة إلى عالية، وتشطيب سطح جيد، وثبات في الأبعاد.

2. سبيكة ألومنيوم ADC12 (معادل JIS لـ A383)

الأسواق الآسيوية: شائعة جداً؛ سيولة كبيرة ومقاومة حرارية.

التركيب الكيميائي:

- مثل A380 ولكن المزيد من الحديد والزنك

- نحاس أقل = مقاومة أكبر للتآكل

الخصائص الرئيسية:

- AA لديها مقاومة جيدة للتآكل: ينطبق على الأقواس رقيقة الجدران

- الشكل المعقد، وقابلية الصب، وقابلية الصب العالية

- حالة الاستخدام: تُستخدم في بيئات مصانع القوالب المعدنية المصنوعة من الألومنيوم المصبوب في بيئات المصانع عند الحاجة إلى إنتاج كميات كبيرة من المنتجات رقيقة الجدران

3. AlSi10Mg (سبيكة عالية الأداء)

تشمل التطبيقات تطبيقات الدقة العالية الإجهاد (السيارات أو الفضاء).

التركيب الكيميائي:

- السيليكون (Si): 9.0 -11.0 %

- المغنيسيوم (Mg): 0.2- 0.5 بالمائة

- حديد منخفض، نحاس منخفض، نحاس منخفض

الخصائص الرئيسية:

- زاد من قوة الإجهاد

- يتميز بمقاومة أفضل للتآكل والحرارة

- قابلية لحام عالية

- حالة الاستخدام: درجات الحرارة المرتفعة أو الأحمال المتكررة على رفوف الحاويات

4. خلائط الزنك والألومنيوم (ZA) إنها (مادة اختيارية)

في بعض الأحيان يتم استخدامه في توريد قوس الصب بالقالب بالجملة، حيث توجد متطلبات للتفاصيل الدقيقة أو الصب بكميات قليلة.

- سبائك مثل ZA-8 أو ZA-12 شائعة مثل ZA-8 أو ZA-12

- كثافة أكبر (حوالي 5.05 جم/سم3 إلى 6.05 جم/سم3) من الألومنيوم

- الأقواس الصغيرة أو التصاميم المعقدة أفضل مع هذا

فيما يلي جدول اختيار المواد:

| سبيكة | قابلية الإلقاء | القوة | مقاومة التآكل | الاستخدام الشائع |

| A380 | ممتاز | عالية | معتدل | أقواس هيكلية قياسية |

| ADC12 | ممتاز | معتدل | جيد | أقواس رقيقة الجدران وعالية الحجم |

| AlSi10Mg | جيد | عالية جداً | جيد جداً | التطبيقات ذات الأحمال العالية أو درجات الحرارة العالية |

| سبائك ZA | ممتاز | معتدل | معتدل | الأجزاء الصغيرة أو المزخرفة أو منخفضة الحمولة |

أنواع الأقواس المصنوعة من الألومنيوم المصبوب بالقالب

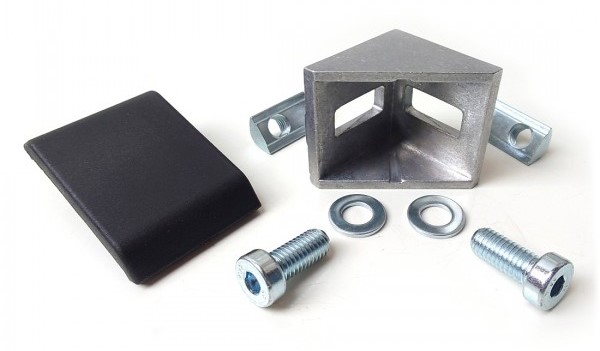

1. أقواس الزاوية (L-أقواس الزاوية)

من بين أكثر أنواع الأقواس الزاوية شيوعًا هي الأقواس الزاوية المصنوعة من الألومنيوم المصبوب التي تتميز بهندسة أساسية للغاية وخصائص تحمل جيدة. وهي تكون على شكل حرف L، وتربط بين سطحين بزاوية قائمة، وغالبًا ما تكون داخل إطارات أو منشآت داعمة أخرى. هذه الأقواس متوفرة على نطاق واسع في العبوات وقواعد الماكينات والرفوف الصناعية والهياكل المعمارية. وعادةً ما تحتوي على فتحتين إلى أربع فتحات تثبيت، مثقوبة أو من خلال الثقوب، وقد تحتوي على مجمعات لإضافة صلابة مع زيادة متواضعة في الوزن. أبعاد الإنتاج الشائعة هي 20 مم إلى 150 مم طول الساق ووزن 0.3 كجم إلى 1.5 كجم. في مصنع قوس الألومنيوم المصبوب بالقالب المعدني، غالبًا ما يتم تصنيعها باستخدام سبيكة ألومنيوم A380 لقوتها وقابليتها للصب.

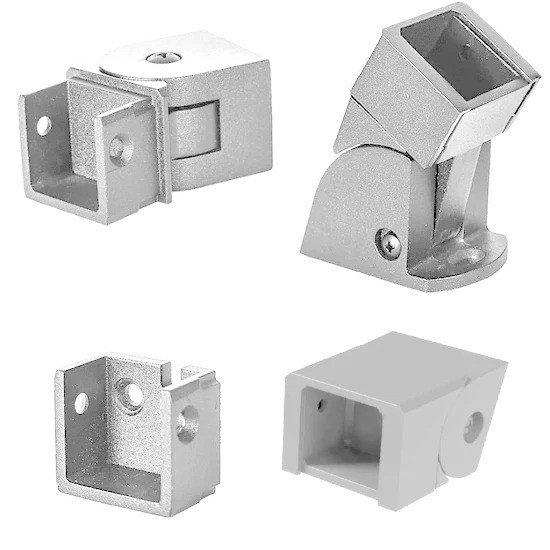

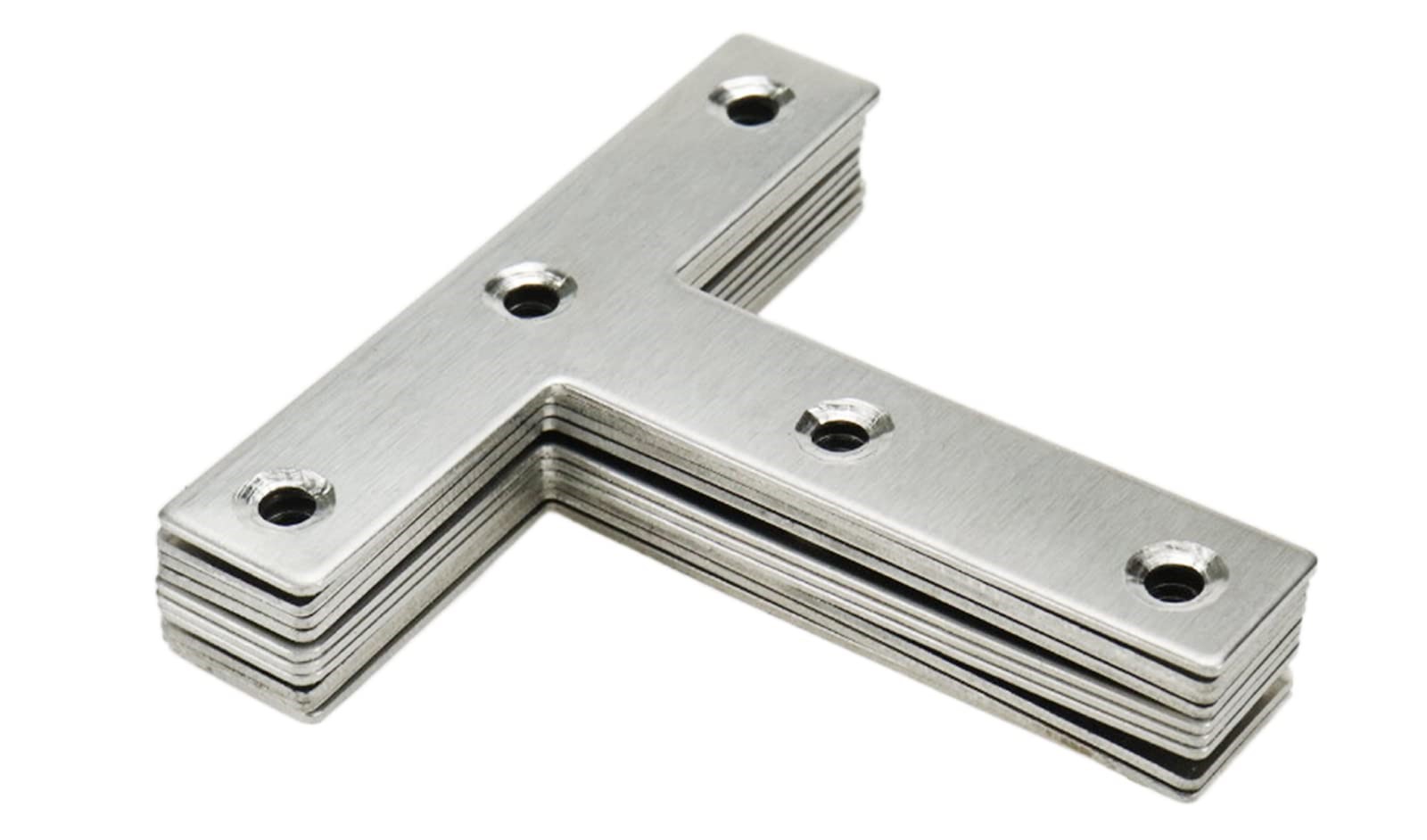

2. أقواس على شكل حرف T

تُستخدم الأقواس على شكل حرف T في الحالات التي تلتقي فيها ثلاثة عناصر عند تقاطع بزاوية قائمة وتشكل شكل حرف T. تكون الأقواس مطلوبة في الأنظمة الهيكلية والوحدات النمطية حيث يلزم وجود دعم متقاطع بين الأعضاء الرأسية والأفقية. وتستخدم عادةً في أنظمة إطارات الألومنيوم والأثاث الصناعي وحوامل لوحات التحكم. يتم تصنيع الحوامل على شكل حرف T باستخدام قوالب الصب بالضغط العالي، ولكن تحتاج الحوامل على شكل حرف T إلى أدوات قوالب أكثر تعقيدًا بعض الشيء بسبب هندسة الأذرع المتقاطعة. وعادةً ما تكون فتحات التثبيت متمركزة في جميع الأطراف الثلاثة، مما يوفر توزيعًا متساويًا للحمل. يتراوح سمك الجدار من 2.5 مم إلى 5.0 مم، حسب الاستخدام المطلوب. هذه الأقواس متاحة بسهولة من خلال قنوات توريد أقواس الصب بالقالب بالجملة لمشاريع التصنيع بالجملة.

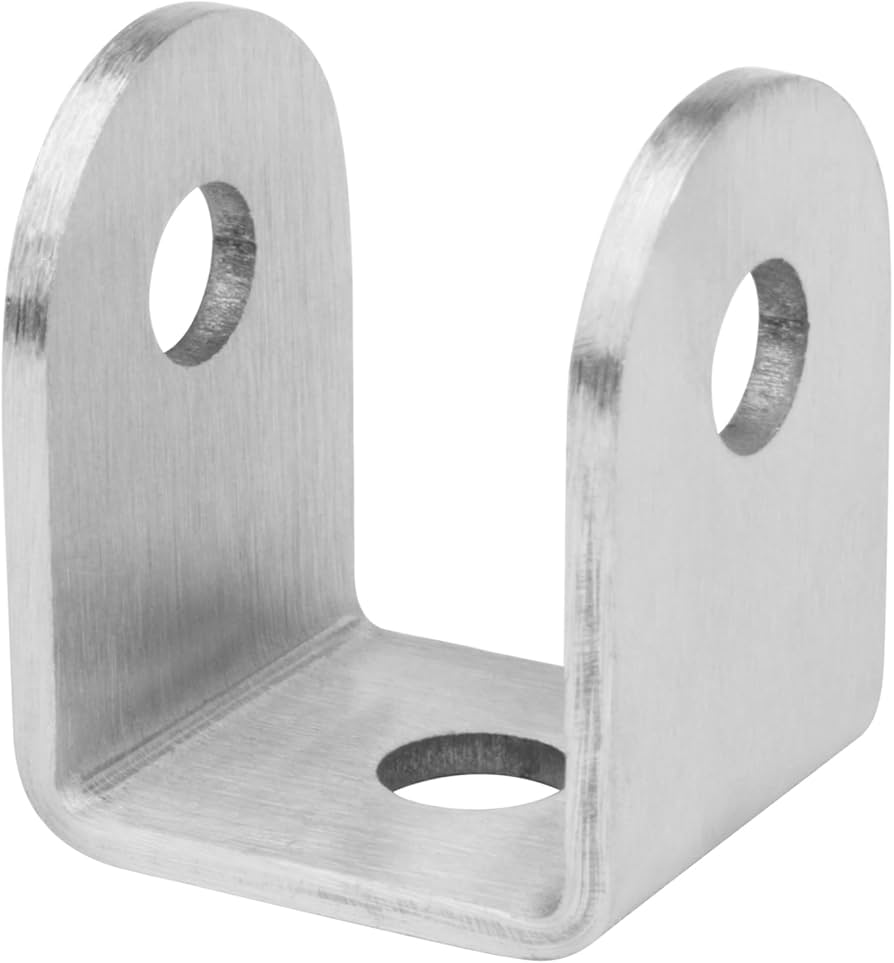

3. دعامات على شكل حرف U / دعامات القناة

الأقواس على شكل حرف U (المعروفة أيضًا باسم أقواس القنوات) هي أقواس تحمل أو تدعم الأجسام الأسطوانية أو القضبان أو العبوات الأسطوانية. لها شكل يتكون من قاعدة وذراعين عموديين متوازيين، وبالتالي فهي مناسبة لتطبيقات التثبيت أو القضبان الموجهة. تُعد الأقواس على شكل حرف U من التجهيزات الميكانيكية والمحاذاة المهمة في صناعات الروبوتات والتكييف والتبريد والتكييف وإدارة أسلاك السيارات. إن شكل هذه الأقواس يجعل من الضروري وجود نوى منزلقة أو قابلة للطي أثناء التذوق لإنشاء تجاويف داخلية، مما يعقد القالب. تُستخدم سبائك الألومنيوم ADC12 بشكل شائع لأنها تتمتع بقدر أكبر من السيولة وبالتالي من الممكن أن يكون سمك الجدار بسمك يصل إلى 2.0 مم. تحتوي القاعدة والأذرع الجانبية (اختياريًا) على فتحات تثبيت للسماح بتثبيت أكثر أمانًا لمعظم النماذج.

4. أقواس Z

تُستخدم الأقواس على شكل Z عند الرغبة في عمل تركيب إزاحة بين سطحين. تكون الدعامة على شكل حرف Z عند رؤيتها من الجانبين، وهذا يتيح تحريك أحد السطحين أمام الآخر أو خلفه بمقدار معين. تشمل استخدامات هذه الأقواس تركيب الألواح الشمسية، وتركيب اللافتات، ودعامات قنوات التهوية، وتعديلات الإطار المعياري. لها شكل خاص يحتاج إلى تصميم قالب وآليات طرد مثالية بسبب انحناءاتها المتعددة. تتراوح الأحجام الشائعة من 50 مم إلى 200 مم في الطول، بسماكات تتراوح بين 3-5 مم. غالباً ما تكون الأقواس على شكل Z التي يتم إنتاجها في مصنع قوس الألومنيوم المصبوب من الألومنيوم المصبوب مغلفة بالمسحوق أو بأكسيد الألومنيوم من أجل المتانة الخارجية. وعندما يتم إنتاجها على نطاق واسع، غالبًا ما يتم تضمينها في حزم توريد الأقواس المصبوبة بالقالب بالجملة.

5. أقواس وظيفية مصممة خصيصاً حسب الطلب

الأقواس المصبوبة بالقالب مصممة خصيصًا لتلبية وظائف ميكانيكية أو هيكلية أو جمالية محددة في الصناعات. قد تكون هذه الأقواس معقدة التركيب وتتضمن خيوطًا مدمجة أو أحواض حرارية أو آليات مفصلية أو أقواس تتضمن ميزات مبيت إلكترونية. وحيثما يكون الأداء العالي مطلوبًا، كما هو الحال في تجميعات هياكل السيارات الكهربائية، والمكونات الفضائية، والأقواس المخصصة، قد يتم تطويرها باستخدام برامج محاكاة مثل MAGMASoft لتحديد أنماط تدفق المعادن والتبريد. يمكن استخدام سبائك الألومنيوم الخاصة، مثل AlSi10Mg، لتوفير قوة أو مقاومة حرارية أكبر. تكون هذه الأجزاء أكثر تعقيدًا في الأدوات ويمكن أن تتضمن نوى قابلة للطي ومنزلقات متعددة ودبابيس حرارية. عادةً ما تخضع الشركات المصنعة للمعدات الأصلية التي تعمل مع مصنع قوس الألومنيوم المصبوب بالقالب المعدني لمرحلة التحقق من صحة التصميم والنماذج الأولية قبل بدء توريد قوس الصب بالقالب بالجملة على نطاق كامل.

الاتجاهات المستقبلية والتقنيات المتقدمة

تشهد صناعة قوالب الصب بالقالب ظهور اتجاهات تشمل:

- الصب بالقالب المفرغ من الهواء لتقليل المسامية وتعزيز القوة.

- رمز المحاكاة (على سبيل المثال، MAGMASoft) لتحسين التبريد والتبريد.

- الخلايا الروبوتية الآلية لمناولة القِطع وإزالة الأزيز آليًا

- أنظمة الرؤية المضمنة للكشف عن العيوب المضمنة 100 جزء/الدقيقة

- في الاستخدامات المتطورة، يتم حاليًا تطوير أقواس الزوايا المصنوعة من الألومنيوم المصبوب بالقالب عن طريق التشكيل بالقالب ومعالجة المعادن شبه الصلبة (SSM) لتكون أقوى وأقل مسامية.

الخاتمة

يُعد إنتاج أقواس الصب بالقالب المصنوعة من الألومنيوم مزيجًا مصممًا جيدًا من الناحية الفنية من المواد والآلات والأدوات وهندسة العمليات. يجب أن تكون جميع العوامل، بما في ذلك نوع السبيكة وضغط الحقن ودرجة حرارة القالب ووقت الدورة، متقنة لصنع أقواس عالية الأداء باستمرار.

في المشهد الصناعي اليوم، لا يضمن التوريد من مصنع موثوق به للأقواس المعدنية المصبوبة بالقالب من الألومنيوم المصبوب الجودة فحسب، بل يضمن أيضًا قابلية التوسع. علاوة على ذلك، مع تزايد الطلب العالمي، تعتمد الشركات بشكل أكبر على الانسيابية توريد قوس الصب بالقالب بالجملة سلاسل لتلبية أهداف الإنتاج بدقة وسرعة. لا يمكن تجاهل القوة وخفض الوزن والتنوع الهندسي لأقواس الزوايا المصنوعة من الألومنيوم المصبوب في الهندسة الحالية. ومع استمرار تقدم الابتكارات في مجال علوم المواد والأتمتة، سيكون الصب بالقالب في قمة إنتاج المكونات الدقيقة.

الأسئلة الشائعة

1. ما هي المواد التي تصنع منها أقواس الصب بالقالب؟

يتم إنتاج قوالب الصب عادةً من سبائك الألومنيوم A380 أو ADC12. وتتميز هذه السبائك بنسب عالية من القوة إلى الوزن، وهي ممتازة في مقاومة التآكل بالإضافة إلى التوصيل الحراري الجيد، مما يجعل هذه المواد جيدة في الاستخدام الهيكلي والميكانيكي.

2. ما هي قوة أقواس الزوايا المصنوعة من الألومنيوم المصبوب؟

تتمتع هذه الأقواس بنسبة قوة إلى وزن مذهلة. فهي قادرة على تحمل وزن ثابت يزيد عن 100 كجم وقوى ديناميكية في البيئة الصناعية عند تصميمها وإنتاجها بشكل جيد. تعتمد القوة الدقيقة على السبيكة والسُمك.

3. ما هو متوسط الوقت الذي يستغرقه إنتاج قوس مصبوب؟

تتراوح الدورة الزمنية الإجمالية لتصنيع قطعة واحدة من قوس الألومنيوم بين 25 إلى 45 ثانية. هذه هي الحقن، والتبريد، والطرد، وتزييت القالب. تسمح ماكينات الصب بالقالب بإنتاج كميات كبيرة وفعالة.

4. هل يمكن استخدام الأقواس المصبوبة بالقالب في الهواء الطلق؟

نعم. دعامات الألومنيوم مقاومة للتآكل بالفعل، ولكن يمكن طلاؤها بطبقة إضافية لتوفير حماية إضافية، مثل الطلاء بالمسحوق أو الطلاء بأكسيد الألومنيوم أو تحويل الكرومات. تعمل عملية التنظيف هذه على تسريع استخدامها الخارجي والبحري.

5. هل يسمح لي مورد الجملة بطلب أقواس مصنوعة حسب الطلب؟

بالتأكيد. كما أن معظم الشركات التي تعمل في مجال صناعة أقواس الصب بالقالب بالجملة توفر أيضًا أدوات وتصميمات مخصصة. وبمجرد صنع القالب، يمكن تصنيع الأقواس المخصصة بأحجام كبيرة وفعالة وبسعر معقول.

0 تعليق