في مراقبة جودة الصب بالقالب، يتم فحص كل خطوة بعناية. أولاً، تقوم بفحص المادة المناسبة مثل A380 أو AZ91D. أثناء تصنيع الأجزاء، تراقب مدى سخونة المعدن المصهور (مثل 750-950 درجة فهرنهايت للألومنيوم) ومدى قوة دفع الشركة المصنعة له في القالب (بين 2000 و10000 رطل لكل بوصة مربعة). ستستخدم الأشعة السينية أو الفحص بالموجات فوق الصوتية للنظر إلى الداخل دون كسر الأجزاء. بعد ذلك، سوف تقيس الأجزاء بالأدوات. في حدود 0.005 بوصة تقريبًا. وأخيرًا، ستنظر إلى الخارج بحثًا عن المشاكل مثل الخطوط التي لم يلتحم فيها المعدن جيدًا (الإغلاق البارد)، والشقوق.

تشرح هذه المقالة العيوب المعتادة في عملية الصب بالقالب وأسبابها مع شرح بسيط. فهم كيفية حدوث هذه المشكلات وتأثيراتها على جودة الصب بالقالب.

أنواع العيوب في قالب الصب بالقالب

1. المسامية

عادةً ما يحدث عيب المسامية بسبب تكوين ثقوب أو فجوات صغيرة داخل المعدن أثناء الصب. وعادةً ما تكون عيوب المسامية نوعين:

- مسامية الغاز

- مسامية الانكماش

مسامية الغاز

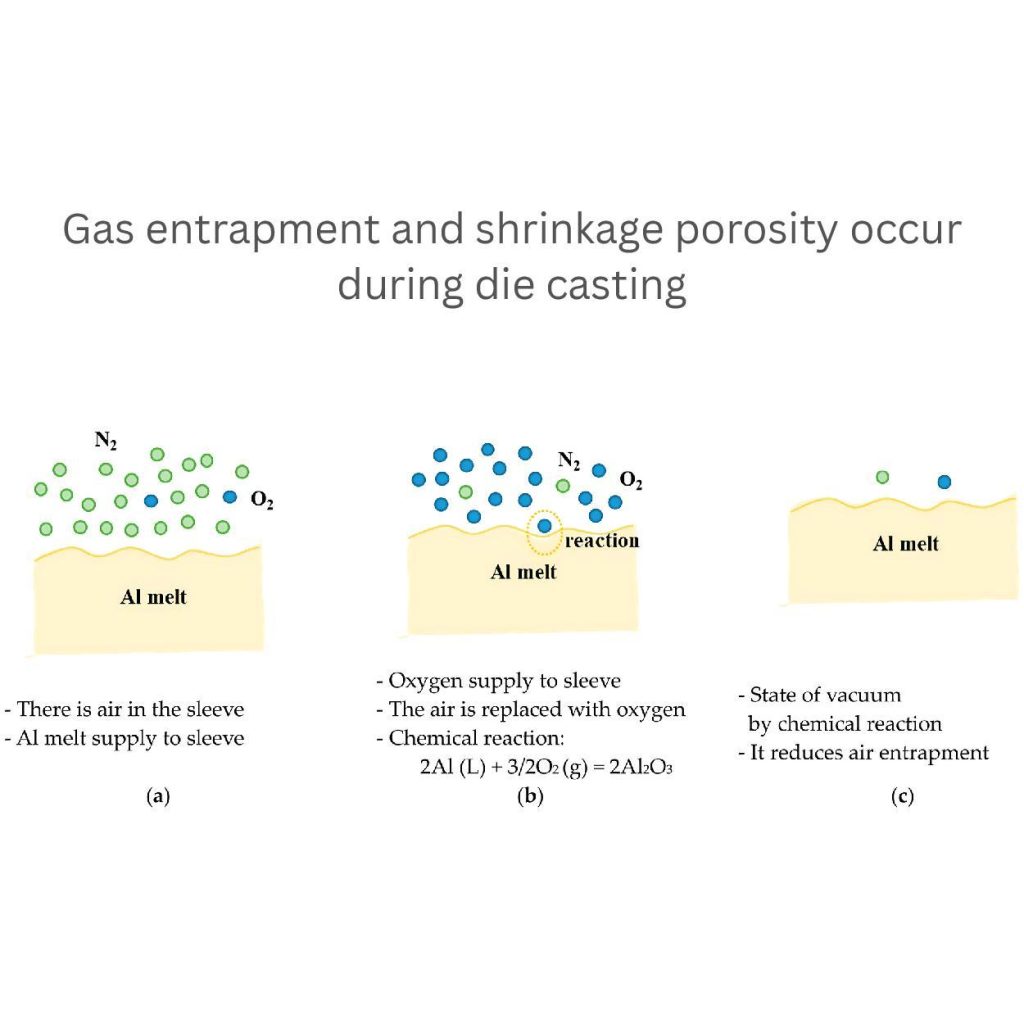

تحدث المسامية الغازية عندما يتم احتجاز نوع من الغاز أو الهواء في المعدن المنصهر أثناء التصلب. على سبيل المثال، النيتروجين (N₂) أو الأكسجين (O₂).

يتم احتجاز هذه الغازات أثناء عملية الصب. كما توضح الصورة (أ) كيف يدخل الهواء إلى الغلاف ويختلط مع الألومنيوم المنصهر (ذوبان الألومنيوم).

(ب) يضيف ديكاستر الأكسجين ليحل محل الهواء في الغلاف، مما يسبب التفاعل: 2Al(L) + 3/2O₂(g) → 2Al₂O₃O₃. (ج) يشكل هذا التفاعل فراغًا لتقليل انحباس الهواء. كما أنه يحسن جودة المادة.

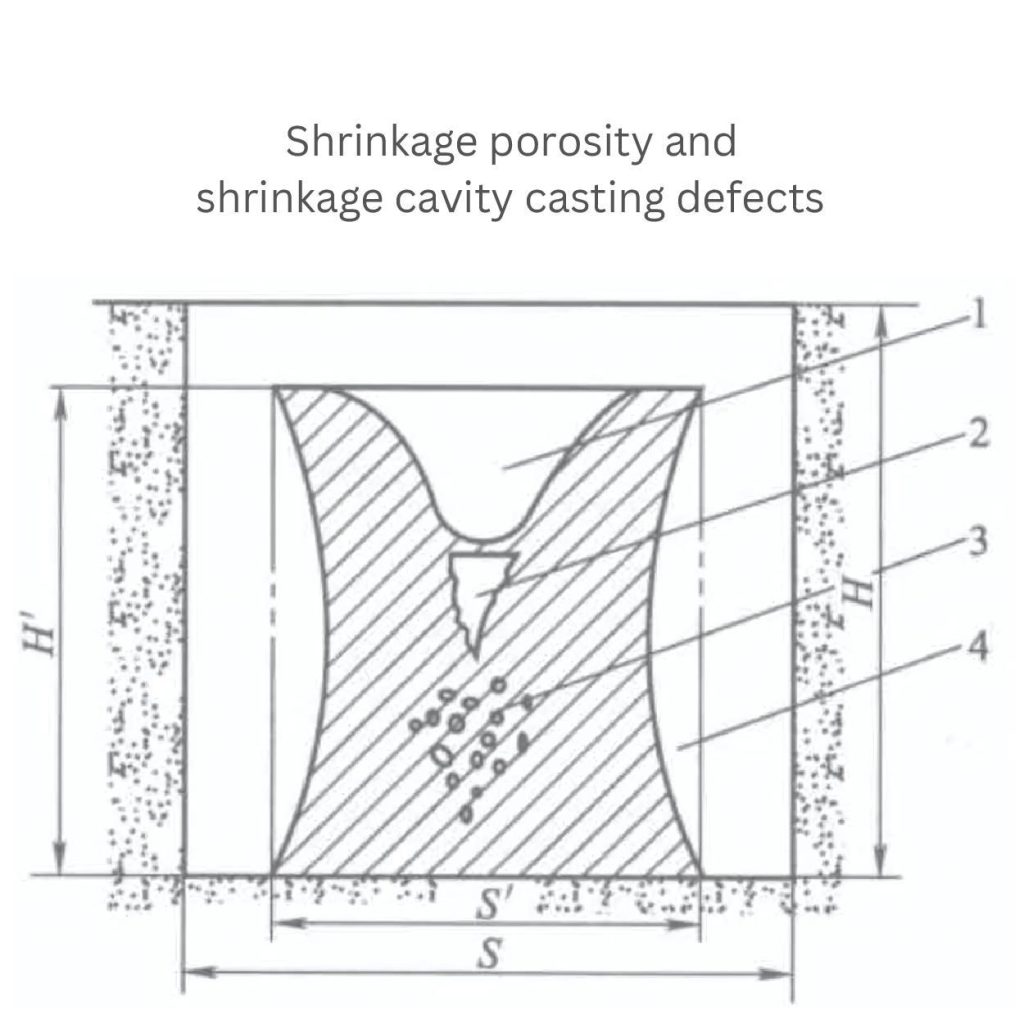

مسامية الانكماش

عندما يصبح الجزء صلبًا، هناك فرصة لحدوث مسامية انكماش. يحدث هذا غالبًا بسبب عدم اكتمال ملء القالب، مما يشكل فجوات.

بالإضافة إلى ذلك، تعد معدلات التبريد غير المتساوية وأنماط التصلب من العوامل الرئيسية التي تؤدي إلى الانكماش.

علاوة على ذلك، يتسبب التبريد البطيء أحيانًا في حدوث فجوات انكماش أكبر. لأن المعدن يبرد بشكل غير متساوٍ ويسبب تشوهًا أو تشققات.

معايير المسامية:

- يمكن للشركات قبول القِطع ذات الثقوب الصغيرة التي يقل سمكها عن 2%.

- إذا كانت المسامية أقل من 0.5 مم في القطر، فهي جيدة للأجزاء الهيكلية.

- حاول الحفاظ على معدلات تبريد تتراوح بين 5-10 درجات مئوية في الثانية. سيساعد ذلك في منع المسامية أثناء التصلب.

2. الانكماش: ما يحدث عندما يبرد المعدن

الانكماش يحدث ذلك لأن المعادن تتمدد بحرية عندما تكون في شكل مصهور وتنكمش عند تبريدها. ويسبب تدفق التبريد الأسرع انكماشاً أكبر. بسبب التصلب المبكر قبل حدوث انكماش كبير. تعتمد هذه المشكلة أيضًا على نوع المعدن الذي تستخدمه.

على سبيل المثال، باستخدام معدن الألومنيوم، يمكن أن يكون الانكماش حوالي 1.6%-2.5%، بينما بالنسبة للصلب، يمكن أن يكون 0.5%-1.5%. ومع ذلك، يمكن أن تؤثر السبائك المختلفة أو العوامل البيئية المختلفة على معدلات الانكماش.

انكماش الأبعاد

يقلل الانكماش البعدي من حجم المعدن بالكامل إلى حجم أصغر. يحدث هذا بسبب انكماش المادة أثناء التبريد. على سبيل المثال، إذا أنتجت قضيبًا معدنيًا بطول 100 مم، فقد ينكمش إلى 98 مم. وهذا يعني أن هناك انخفاضًا بمقدار 2%. يمكن أن يؤثر هذا النوع من الانكماش أيضًا على دقة التصنيع.

الانكماش الحجمي

عندما ينسحب المعدن السائل بعيداً داخلياً بينما يصبح صلباً. يتسبب ذلك في حدوث فراغات أو فراغات غير ضرورية. تُعرف هذه المشكلات بالانكماش الحجمي. تبدو الفراغات مثل الجيوب الهوائية في الإسفنج. وهي تؤثر على قوة الجزء وتضعف هيكله دون تغيير شكله الخارجي بشكل كبير.

معايير الانكماش:

- قم بقياس وزن الطلقة بما يكفي لملء القالب بشكل صحيح في حالة القضاء على فرص الانكماش.

- تحقق مما إذا كانت الأجزاء تحتوي على الحجم والشكل الدقيقين مع الحد الأدنى من الفجوات.

- تطبيق معدل تبريد مقبول (5-15 درجة مئوية في الثانية). سوف يتجنب التشويه.

- تعتبر معظم التطبيقات أن الانكماش الذي يقل حجمه عن 0.31 تيرابايت في الحجم يفي بالحدود القياسية.

3. خشونة السطح

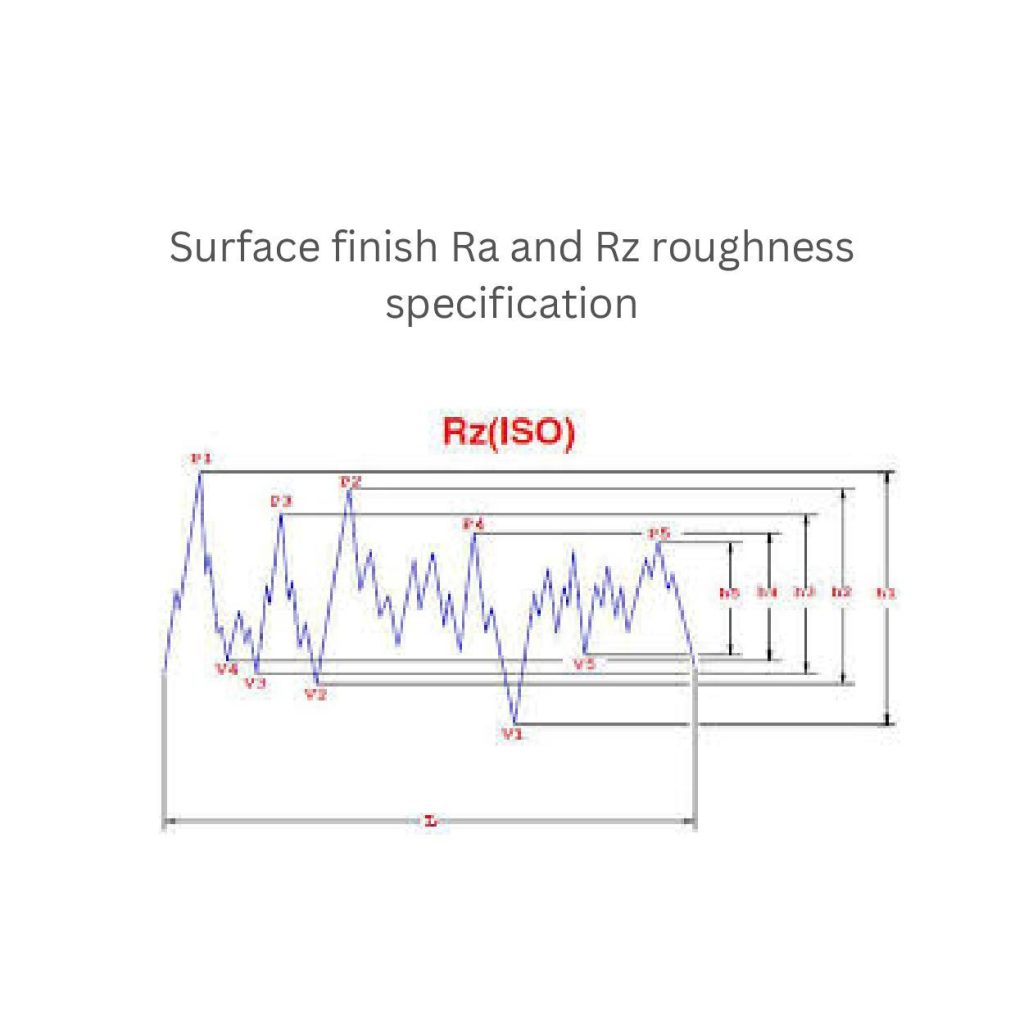

خشونة السطح هي حالة سطح الجزء، سواء في حالة خشونة أو نعومة. يحدد المصنعون مستويات الأسطح باستخدام معلمات مثل Ra (متوسط الخشونة) وRz (عمق الخشونة). على سبيل المثال، يتم قبول معظم هذه الأجزاء بقيم Ra تتراوح بين 1.6 و6.3 ميكرومتر، اعتمادًا على استخدامها.

تحدث الأسطح الرديئة في الأجزاء بسبب عدة أسباب، بما في ذلك تآكل القالب، والتهوية، وانحباس الهواء. في بعض الأحيان، يفشل المصنعون في استبدال القوالب القديمة ووضع تنفيس مناسب لخروج الهواء. وهذا هو السبب في فشلهم في إنتاج الأسطح المطلوبة المتوقعة.

معايير خشونة السطح:

- مطابقة قيم Ra ضمن النطاق المحدد للتطبيقات الوظيفية

- افحص أدوات الماكينة مثل القالب، والتهوية، وقنوات التبريد، وما إلى ذلك، على أساس منتظم لضمان جودة سطح ثابتة.

4. عدم دقة الأبعاد

عندما يفشل المصنعون في مطابقة حجم الجزء وشكله مع المظهر الجانبي، تشير هذه المشكلة إلى عدم دقة الأبعاد. يمكن أن يتسبب الفشل في الحفاظ على الأبعاد أثناء الصب في حدوث مشاكل شائعة، بما في ذلك الاعوجاج والتشويه والتغيرات في السُمك.

على سبيل المثال، إذا كنت تستخدم تبريدًا غير متساوٍ، فقد يؤدي ذلك إلى ثني المعدن أو التواءه (الالتواء). ويحدث التشويه عادةً عندما يتجاوز الضغط القوام (1000-2000 بار) أثناء الصب. وبالمثل، إذا لم يملأ المعدن المنصهر القالب بشكل متساوٍ، فإن ذلك يؤدي إلى اختلافات في السُمك.

معايير دقة الأبعاد:

- قم بتطبيق معدلات تبريد مناسبة حسب القطعة المحددة المطلوبة.

- تلبية متطلبات حجم الأجزاء مع تفاوتات تفاوتات تبلغ ± 0.1 مم

- أضف سماكة موحدة في حدود 1.5-3 مم، حسب الاستخدام.

إجراءات مراقبة جودة الصب بالقالب

تشمل مراقبة الجودة في التصنيع مراحل الفحص. التي تساعدك على ضمان استيفاء الأجزاء للمعايير المطلوبة. وتشمل هذه الخطوات فحص المواد ومراقبة العمليات وتدريب المشغلين.

الفحص والاختبار

يمكن التحقق من جودة الأجزاء من خلال تقسيم العملية إلى قسمين: في مرحلة التصنيع وقسم نهائي. يمكن للمصنعين البدء في فحص الأجزاء أثناء الإنتاج. ويمكنهم العثور على العيوب في وقت مبكر. ومن ناحية أخرى، تضمن عمليات الفحص النهائي دقة الجزء المصبوب ومطابقته لجميع المواصفات.

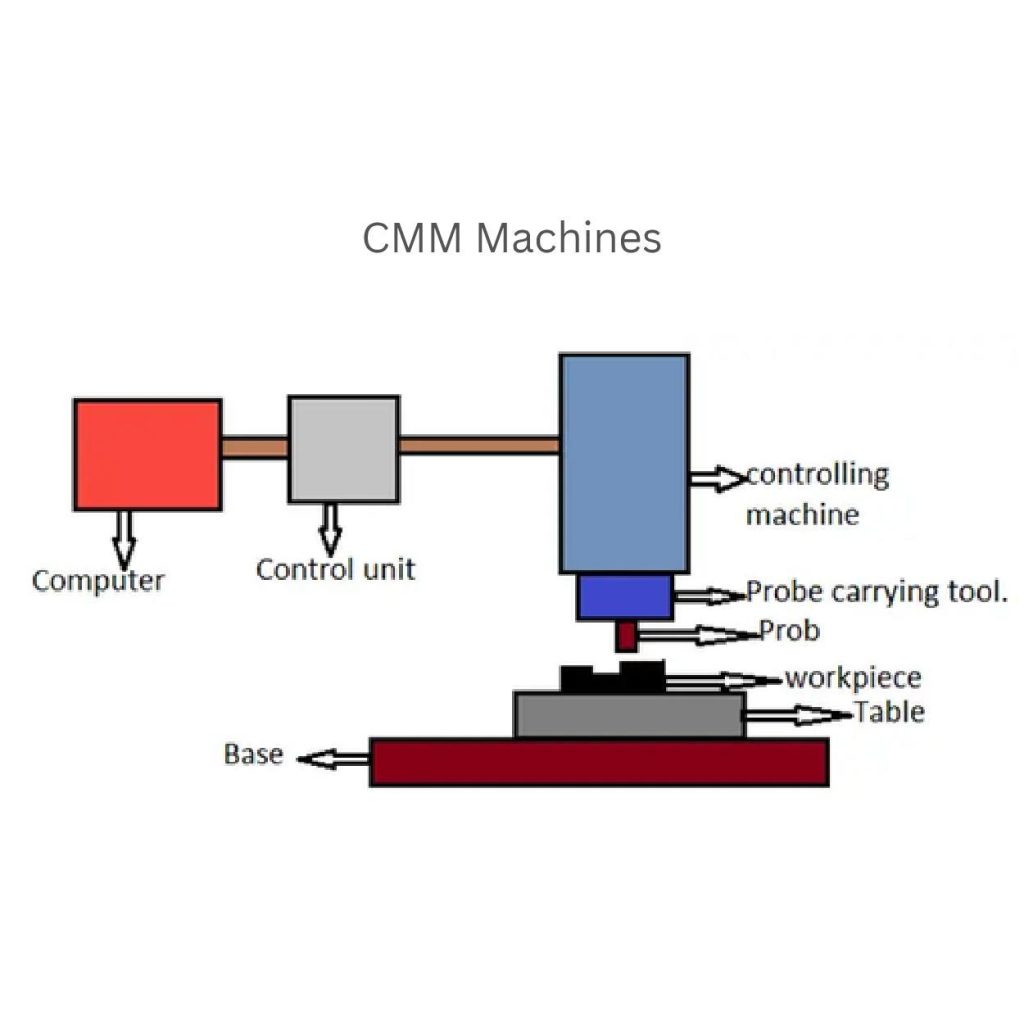

بالإضافة إلى ذلك، يمكن للمصنعين استخدام أنظمة الفحص الآلي، مثل أنظمة الرؤية وآلات قياس الإحداثيات (CMM). تقلل هذه الأدوات من تكاليف العمالة ووقت المعالجة كما يمكنها تحسين الدقة والسرعة.

تعمل CMM باتباع مجموعة من الإجراءات المنسقة. يرسل المهندسون الأوامر باستخدام أجهزة الكمبيوتر إلى وحدة التحكم. ثم يقوم ذلك بتشغيل الماكينة باتباع الإرشادات.

تقوم الماكينات بتحريك الأداة الحاملة للمسبار. تُستخدم هذه الأداة لجمع قياسات دقيقة من قطعة العمل. ثم يتحقق المصنعون من البيانات للتأكد مما إذا كانت قطعة العمل مطابقة للمواصفات أم لا.

مراقبة المواد

من المهم فحص الخصائص الكيميائية والميكانيكية للمواد الواردة قبل استخدامها في الصب بالقالب. تأكد من ملاءمة هذه المعادن وتركيباتها. على سبيل المثال، يمكن أن تتكون سبائك الألومنيوم من الألومنيوم 95% والسيليكون 5%. وهي توفر قوة شد تتراوح بين 250-300 ميجا باسكال واستطالة تتراوح بين 5-7%.

من المهم أيضًا اعتماد المواد وإمكانية تتبعها. يضمن هذا التوثيق إمكانية تتبع كل دفعة من المواد إلى مصدرها. بالإضافة إلى ذلك، يمكنك التحقق منها للتأكد من مطابقتها للمعايير.

التحكم في العمليات

مراقبة كل معلمة عملية رئيسية باستمرار لإنتاج أجزاء متناسقة. مثل:

- نقاط الذوبان حوالي 680-720 درجة مئوية (1256-1328 درجة فهرنهايت)

- ضغط حقن بحد أقصى 100-150 ميجا باسكال (1450-2175 رطل لكل بوصة مربعة)

- درجة حرارة تبريد تصل إلى 10-20 درجة مئوية/ثانية (18-36 درجة فهرنهايت/ثانية)

- يستغرق زمن الدورة حوالي 30-60 ثانية.

بالإضافة إلى ذلك، تساعد مخططات التحكم في العمليات وتسجيل البيانات في تتبع جميع الخطوات المهمة. تسمح لك عناصر التحكم هذه بإجراء تغييرات جذرية إذا لزم الأمر للحفاظ على جودة المنتج.

تدريب المشغلين

من الضروري تدريب المشغلين لديك من أجل الحفاظ على مراقبة الجودة. هناك العديد من البرامج التدريبية المتاحة على منصات الإنترنت. والتي تركز على التحكم في العملية واستكشاف الأخطاء وإصلاحها والوعي بالجودة. من خلال تعلم هذه المهارات، يمكنك اكتشاف الأخطاء مبكرًا بشكل فعال وضمان سير العملية بسلاسة.

مراقبة العمليات الإحصائية (SPC)

يقوم المصنعون بدمج مراقبة الأداء الفردي في مراقبة العمليات الخاصة بهم. يتضمن ذلك استخدام مخططات التحكم وتحليل قدرة العملية. فهي تساعدهم في مراقبة العمليات وتحسينها.

على سبيل المثال، في صب القوالب، يمكن لـ SPC مراقبة ضغط الحقن ومعدلات التبريد ودرجات حرارة الصهر. وهذا يساعدك على تجنب الاختلافات في المنتج النهائي.

أساليب الفحص والاختبار في مراقبة جودة الصب بالقالب

الفحص البصري

أثناء الفحص البصري، يمكن للمصنعين فحص أسطح الأجزاء باستخدام النظارات المكبرة والمجاهر والمناظير. يمكنهم اكتشاف التفاصيل الصغيرة. على سبيل المثال، الخدوش (بعمق 0.1-1.0 مم)، والشقوق (بعرض 0.05-0.5 مم)، والعيوب الأخرى (المسامية، الحفر) أو الأسطح غير المستوية.

قياس الأبعاد

يمكنك التحقق من حجم الجزء (على سبيل المثال، الطول حتى ± 0.1 مم، والعرض حتى ± 0.05 مم، والارتفاع حتى ± 0.2 مم) والشكل. بالنسبة لهذه العملية، فإن تقنيات قياس الأبعاد مفيدة.

تتضمن هذه التقنيات عدة أدوات مثل الفرجار، والميكرومتر، وآلات قياس الإحداثيات (CMM). بالإضافة إلى ذلك، يمكنك استخدام تقنيات متقدمة، مثل المسح بالليزر, للقياس بدقة أكبر (على سبيل المثال، ± 0.01 مم).

اختبار NDT (اختبار غير متلف)

طرق الفحص غير القابل للكشف عن المعادن فعالة من حيث التكلفة وتحافظ على سلامة الأجزاء. وهي تلبي احتياجات فحص الجودة الداخلية للأجزاء دون الإضرار بها. يمكن أن تكون هذه التقنيات:

- التصوير الإشعاعي

- الاختبار بالموجات فوق الصوتية

- اختبار التيار الدوامي

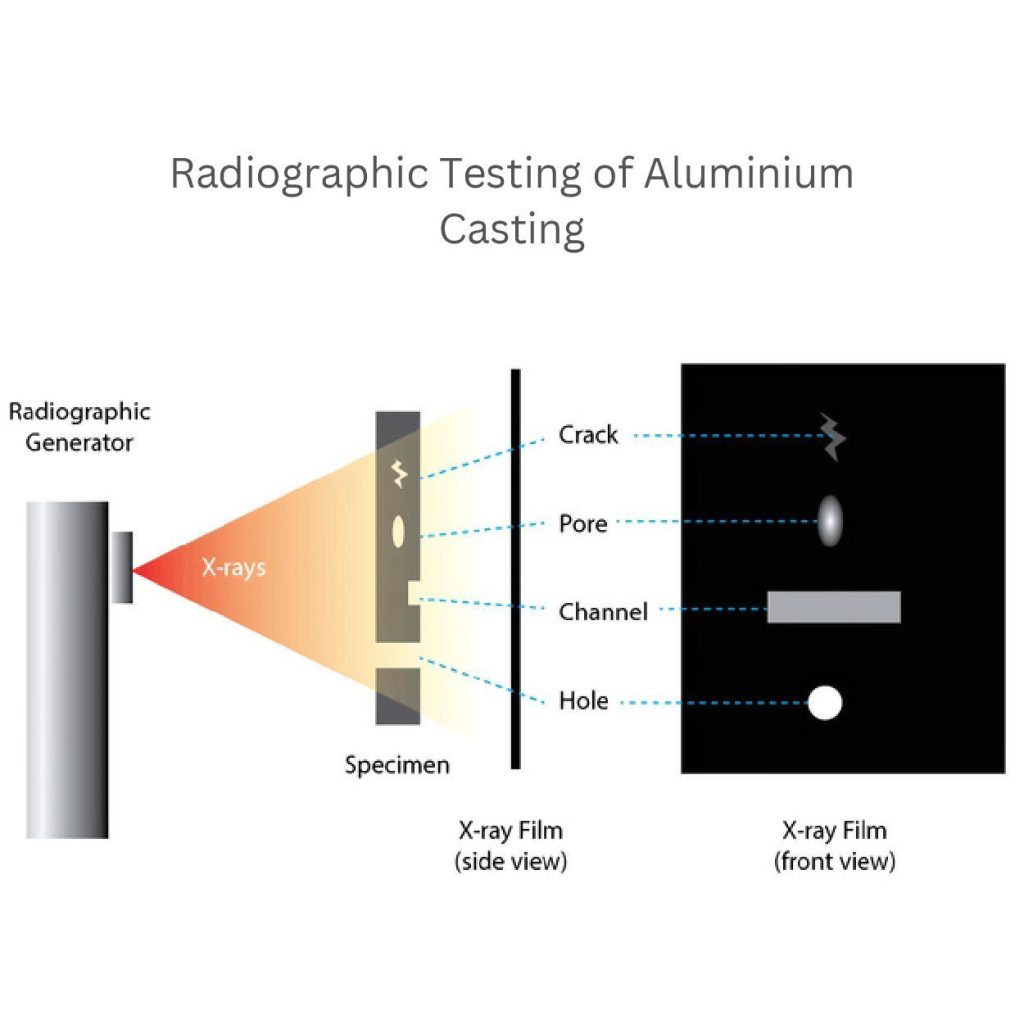

التصوير الإشعاعي:

يتضمن الاختبار الإشعاعي أشعة سينية (على سبيل المثال، 100-400 كيلو فولت). يمكن لهذه الأشعة السينية الكشف عن العيوب الداخلية مثل الشقوق أو الثقوب. يقوم المشغل بتمرير شعاع الأشعة السينية من خلال الجزء ويقوم بإنشاء صورة. تُستخدم هذه الطريقة عادةً لفحص المشاكل في مصبوبات الألومنيوم.

الاختبار بالموجات فوق الصوتية:

يستخدم الاختبار بالموجات فوق الصوتية موجات صوتية (على سبيل المثال، 2-10 ميجا هرتز). يمكن لهذه الاختبارات تحديد العيوب في الجانب الداخلي للمعادن.

اختبار التيار الدوامي:

يحدد المشغلون العيوب السطحية والقريبة من السطح في المواد الموصلة باستخدام التيارات الدوامية.

الاختبار التدميري

يطبق المصنعون قوى شديدة على الأجزاء المصبوبة للتحقق من قوتها. ويستمرون في اختبار الأجزاء حتى تنكسر لتحديد كيفية عملها تحت ضغط شديد. تُستخدم هذه الاختبارات المدمرة لأخذ عينات، وليس لكل جزء. وهي تشمل اختبار الشد، واختبار الصدمات، واختبار الصلابة.

بالنسبة لاختبار الشد، يقيس المصنعون مقدار القوة التي يمكن أن يتحملها المكوّن حتى ينكسر (على سبيل المثال، 100-1000 ميجا باسكال).

أثناء اختبار الصدمات، يقومون بتدوين القياسات. أن الجزء يتحمل ويقاوم الصدمات المفاجئة (على سبيل المثال، 10-100 J).

يساعد اختبار الصلابة في قياس مدى صلابة أو ليونة المعدن (على سبيل المثال، 50-100 HRB).

دراسات الحالة وأفضل الممارسات

دراسات الحالة

يوضح مثال واقعي كيف تساعد أنظمة مراقبة الجودة القوية في تحديد كفاءة الأجزاء. على سبيل المثال، يمكن أن يؤدي استخدام التوصيف الآلي للمسامية إلى تحسين تقييم جودة المواد.

يصور القسم (أ) من الصورة مستويات المسامية بدءًا من 0.000 إلى 1.649%. وفي الوقت نفسه، يصور القسم (ب) أزمنة البقعة الساخنة FS. التي تتراوح بين 0.000 و9.328%. يمكن أن تؤدي الاستفادة من هذه التحليلات إلى تبسيط جودة مواد الصب بالقالب.

الفوائد المحددة كمياً

توفر طرق مراقبة الجودة العديد من الفوائد لكل من المصنعين والمستهلكين. والفوائد الشائعة منها هي:

- فهي تقلل من معدلات الخردة بما يصل إلى 10 إلى 20%.

- تساعد عمليات مراقبة الجودة في تحسين الإنتاجية الإجمالية بما يصل إلى 5-10%.

- يمكن للمصنعين تقليل تكاليف الإنتاج وتوفير حوالي 10-201 تيرابايت 4 تيرابايت.

- يحصلون على قطع ذات جودة ثابتة في كل مرة.

- تقليل وقت الدورة وتقليل الحاجة إلى صيانة أقل.

- راقب كل جزء بعمق أثناء صبها.

أفضل الممارسات

تدابير مراقبة الجودة الاستباقية مهمة. فهي تساعدك على صنع أجزاء متسقة وعالية الجودة. بعض الأمثلة على أفضل الممارسات هي:

- صيانة معدات وأدوات الماكينات بانتظام لتجنب العيوب ووقت التعطل.

- يعمل العمل المستمر على تحسين الإجراءات وتقليل العيوب.

- قم دائمًا بتطبيق أنظمة إدارة الجودة، مثل ISO 9001. تضمن هذه الأنظمة اتساق الجودة.

- مراقبة المناطق المعيبة واستبدال القوالب البالية.

- استمر في التعلم من خلال برامج التدريب وتطوير المهارات الفعالة اللازمة للحفاظ على الجودة.

الخلاصة:

الصب بالقالب مراقبة الجودة مهمة للغاية. فهي تتأكد من أن الأجزاء قوية وتلبي احتياجات العميل. ونتيجة لذلك، يحقق الاتساق في الجودة العديد من الفوائد طويلة الأجل للمصنعين.

بالإضافة إلى ذلك، تسمح لهم هذه التقنيات بالعثور على العيوب في وقت مبكر أثناء الصب. ويمكنهم استخدام العديد من الأدوات المتقدمة لفحص والتحقق من جودة المعدات في الوقت الحقيقي. على سبيل المثال، الفرجار، والميكرومتر، وآلات قياس الإحداثيات (CMM)، والماسحات الضوئية الليزرية، والتصوير الإشعاعي.

0 تعليق