المغنيسيوم والألومنيوم سبائك قابلة للصب بالقالب. المغنيسيوم أخف وزناً ويتناسب بشكل جيد مع الأجزاء التي تحتاج إلى كفاءة في استهلاك الوقود وتخميد الاهتزازات. ويحتاج إلى تقنيات معالجة معينة. حيث يتوفر الألومنيوم بسعر أرخص ويناسب الاستخدام للأغراض العامة. كما أنه يقاوم التآكل بشكل جيد. تعرّف على الخصائص الفريدة لقالب الصب المغنيسيوم والقالب الألومنيوم التي تميزهما عن بعضهما البعض. اكتشف أيضًا تطبيقاتهما واعتبارات التصنيع الخاصة بهما.

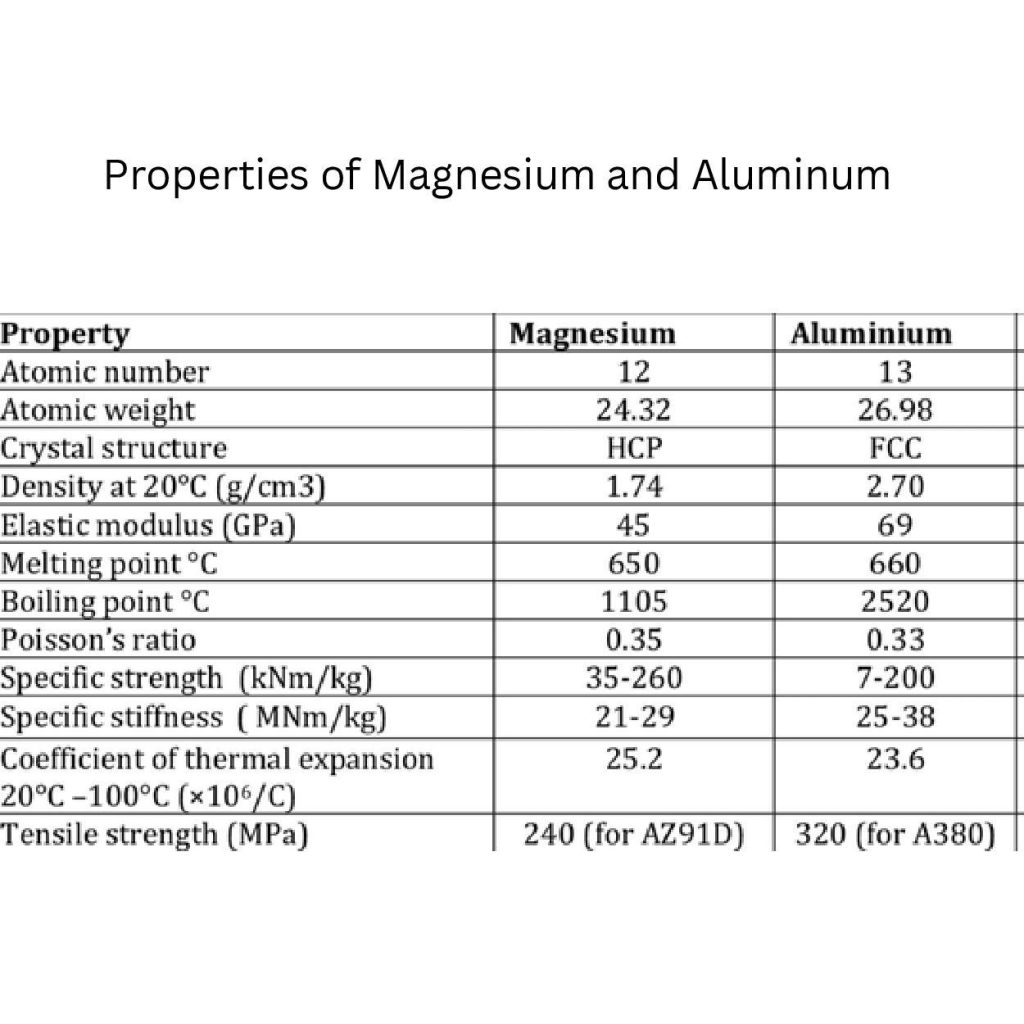

خواص المغنيسيوم والألومنيوم

خصائص المغنيسيوم

سبائك محددة

يتم تشكيل سبائك محددة من المغنيسيوم بشكل أساسي من خلال طرق صناعة السبائك. حيث يتم خلطه بعناصر مختلفة. ومن أمثلة ذلك AZ91D وAM60 وAS41.

تُعد القوة الأفضل والقدرة المحسنة على منع التآكل من الخصائص المهمة لهذه السبائك. على سبيل المثال، يعتبر AZ91D أقوى وأخف وزنًا نظرًا لقوة الشد التي تبلغ 240 ميجا باسكال.

مقاومة التآكل

يمكن أن يتآكل المغنيسيوم بسبب ما تفعله بيئات مثل الهواء أو المحاليل القلوية. في هذه الحالة، يعمل الطلاء أو عناصر السبائك بشكل أفضل. على سبيل المثال، تصبح مقاومة المغنيسيوم للتآكل أفضل عندما يخلطه المهندسون مع الألومنيوم.

بالإضافة إلى ذلك، فإن الكثافة المنخفضة (1.74 جم/سم مكعب) في المغنيسيوم لا تسمح له بمنع التآكل بشكل جيد. لذا فهو يحتاج إلى حماية معينة.

التوصيل الحراري

توفر العديد من سبائك المغنيسيوم توصيلًا حراريًا جيدًا، مثل AZ91 (51 واط/م-ك). لذا، فهي موصلة للحرارة بشكل جيد ولكن ليس بنفس كفاءة الألومنيوم أو النحاس.

ومع ذلك، في كل مرة يتم تسخين المعدن، يتمدد. ويُعرف ذلك باسم التمدد الحراري. يتميز المغنيسيوم بتمدد حراري أكبر من الألومنيوم (23.6 × 10 - 10 - 10 ⁶/°مئوية) أو ما يقرب من 25.2 × 10 - 10 ⁶/°مئوية.

قدرة التخميد

يتميز المغنيسيوم بخاصية ممتازة لتخميد الاهتزازات. وهذا يجعله مناسبًا تمامًا للاستخدام في المركبات والطائرات. ونظرًا لأن هذه الأجزاء تحتاج إلى تقليل الضوضاء والاهتزاز، فإن معامل المرونة فيها يبلغ 45 جيجا باسكال، مما يشير إلى مرونة أكبر. وهو أقل من الألومنيوم (69 جيجا باسكال).

قابلية التصنيع

تتسم سبائك المغنيسيوم بدرجة حرارة انصهار أقل (650 درجة مئوية) من الألومنيوم. ومع ذلك، فإن قابليتها للتشغيل الآلي تتأثر بقوى القطع المختلفة، وتآكل الأداة، وتكوين البُرادة.

يجب معالجة قابليته للاشتعال، بطريقة أو بأخرى، بشكل صحيح. وذلك لأنه يمكن أن يحدث شرارة أثناء التصنيع الآلي.

خواص الألومنيوم

سبائك محددة

A380 وA383 وA383 وADC1 هي نوع من سبائك الألومنيوم المحددة. تحتوي هذه السبائك على عناصر أخرى مثل السيليكون والنحاس والزنك.

وبالتالي، يعطي ذلك قوة ومقاومة أفضل للتآكل. على سبيل المثال، قوة الشد التي تبلغ 320 ميجا باسكال في A380 تجعلها خيارًا أفضل للاستخدام الصناعي.

مقاومة التآكل

يمكّن تكوين طبقة أكسيد واقية في الألومنيوم من مقاومة التآكل في البيئات الجوية والبحرية. كما أن كثافة الألومنيوم تبلغ 2.70 جم/سم مكعب. لذلك فهو أقوى وخفيف الوزن في الوقت نفسه.

التوصيل الكهربائي

في سبائك الألومنيوم مثل A380، هناك موصلية كهربائية تبلغ 22.5% IACS (المعيار الدولي للنحاس الملدن). وهي في الأساس أقل من النحاس ولكنها لا تزال تعمل بشكل أفضل للأسلاك الكهربائية.

قابلية الإلقاء

تتخذ سبائك الألومنيوم أي شكل معقد بسبب قابليتها الممتازة للصب. فهي تتدفق بسلاسة في القالب ويمكنها إنشاء جدران رقيقة. ولهذا السبب أصبحت خيارًا شائعًا في التصنيع. كما أن درجة انصهارها العالية تتيح لها تحمل درجات حرارة أعلى أثناء الصب.

تطبيقات صب المغنيسيوم بالقالب

الفضاء الجوي

إن خفة وزن المغنيسيوم وقوته المعتدلة تجعله قابلاً للاستخدام في تصنيع العديد من الأجزاء الفضائية. ويشمل ذلك أغطية علب تروس الطائرات ومحاور دوّارات المروحيات.

السيارات

في قطاع السيارات، تستخدمها الشركات المصنعة بسبب قدرتها على استخدام وقود أقل وخفة وزنها. وتشمل تطبيقاتها لوحات العدادات، وعجلات التوجيه، وأجزاء داخلية من الباب الخلفي، وألواح الأبواب، وعوارض شماعات التوجيه.

الإلكترونيات

كما أن المغنيسيوم مناسب أيضًا لتصنيع أغلفة أجهزة الكمبيوتر المحمول ومكونات الهواتف الذكية. فهو يقلل من وزن الجزء ويوفر المتانة.

التوفير في الوزن

نظراً لأن المغنيسيوم لا يحتوي على وزن أكبر من الألومنيوم، يمكن استخدامه لجعل عجلة القيادة 40% أخف وزناً.

وبالحديث عن صناعة الطيران، يمكن أن يوفر الوزن في علب التروس بدلاً من الألومنيوم. وهذا يعني أن الطائرات تعمل بكفاءة أكبر.

أهمية تقليل الوزن

كما اكتشفت بالفعل، تأثير الميزات خفيفة الوزن. ومع ذلك، تستخدم تطبيقات مثل السيارات التي تستخدم المغنيسيوم وقوداً أقل وتنتج انبعاثات أقل. علاوة على ذلك، تحلق الطائرات الأخف وزناً لمسافات بعيدة. كما يمكنك حمل المنتجات خفيفة الوزن بسهولة أكبر.

تطبيقات صب الألومنيوم بالقالب

السيارات

الألومنيوم هو معدن يسمح للمصنعين بصبّه بأي شكل من الأشكال. وتناسب ميزاته خفيفة الوزن وقوته صنع كتل المحركات، وأغطية ناقل الحركة، والعجلات. ونتيجة لذلك، تستخدم التطبيقات طاقة أقل وتدوم لفترة أطول.

الفضاء الجوي

ويمكنه التعامل مع الضغط العالي بفعالية. ولذلك، تستخدمه شركات الطيران في مكوناتها الهيكلية ومرفقاتها الإلكترونية.

معدات صناعية

تحمي سبائك الألومنيوم الأجزاء من التآكل. وتوفر مقاومتها، وتوفر المتانة ومقاومة التآكل في تلك الأجزاء الصناعية، خاصة تلك التي تحتاج إليها. على سبيل المثال، المضخات وعلب التروس.

قابلية إعادة التدوير

الألومنيوم قابل لإعادة التدوير. هكذا يُعرف بكونه خياراً مستداماً. يمكنك إعادة استخدام مواد إنتاجه بسبب سلسلته التي لا تنتهي أبدًا. كما أنه لا يفقد جودته وخصائصه.

لا تستخدم عملية إعادة تدوير الألومنيوم أكثر من 5% لاستخراج الألومنيوم الأولي من البوكسيت. وهذا، بالتالي، يقلل من تأثيرها البيئي.

فوائد إعادة تدوير الألومنيوم في الصب بالقالب

وغالباً ما يستخدم الألومنيوم المعاد تدويره في صب القوالب أيضاً. حيث يوفر الموارد والتكاليف. كما أنه خيار لتلبية الأهداف المستدامة في مختلف الصناعات. إن استخدام المعدن المعاد تدويره يزيل البصمة الكربونية وهو مناسب لتحقيق أهداف اقتصادية.

اعتبارات التصنيع في الصب

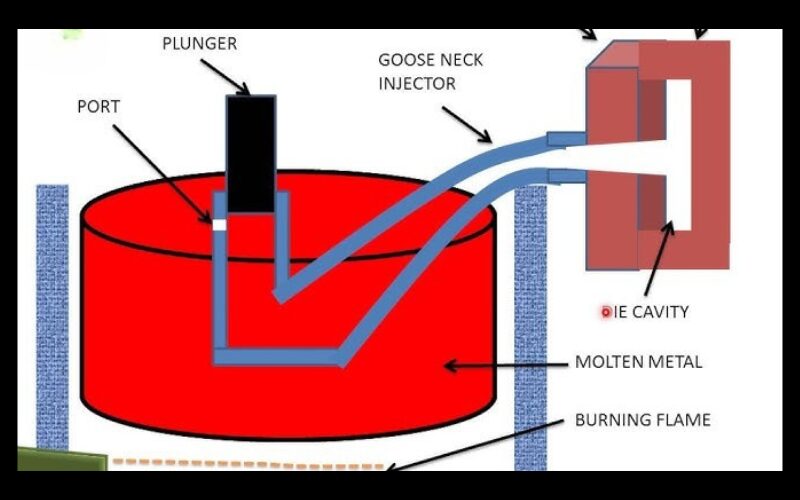

صب المغنيسيوم

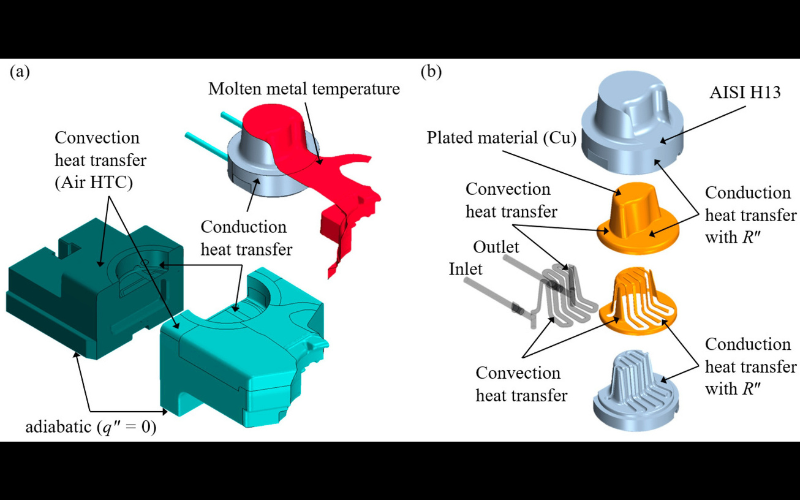

درجة حرارة القالب والتفاعل

عندما تسخن سبائك المغنيسيوم عند درجة انصهارها (650 درجة مئوية) تتحول إلى شكل منصهر.

ومن أجل التعامل مع هذا المعدن الساخن، لا جدوى من انتقاء القالب بدرجات حرارة منخفضة. لذلك، يجب أن يتحمل القالب درجة حرارة لا تقل عن 700 درجة مئوية. هناك تفاعلات تحدث عندما يواجه المغنيسيوم الأكسجين. يمكن أن يكون ذلك الأكسدة أو مخاطر الحريق.

لتجنب ذلك، يمكنك الاختيار بين الأفران محكمة الغلق, الأرجون, أو أغطية غاز SF6. كما أن استخدام الأدوات الجافة يساعد على وقف الأكسدة.

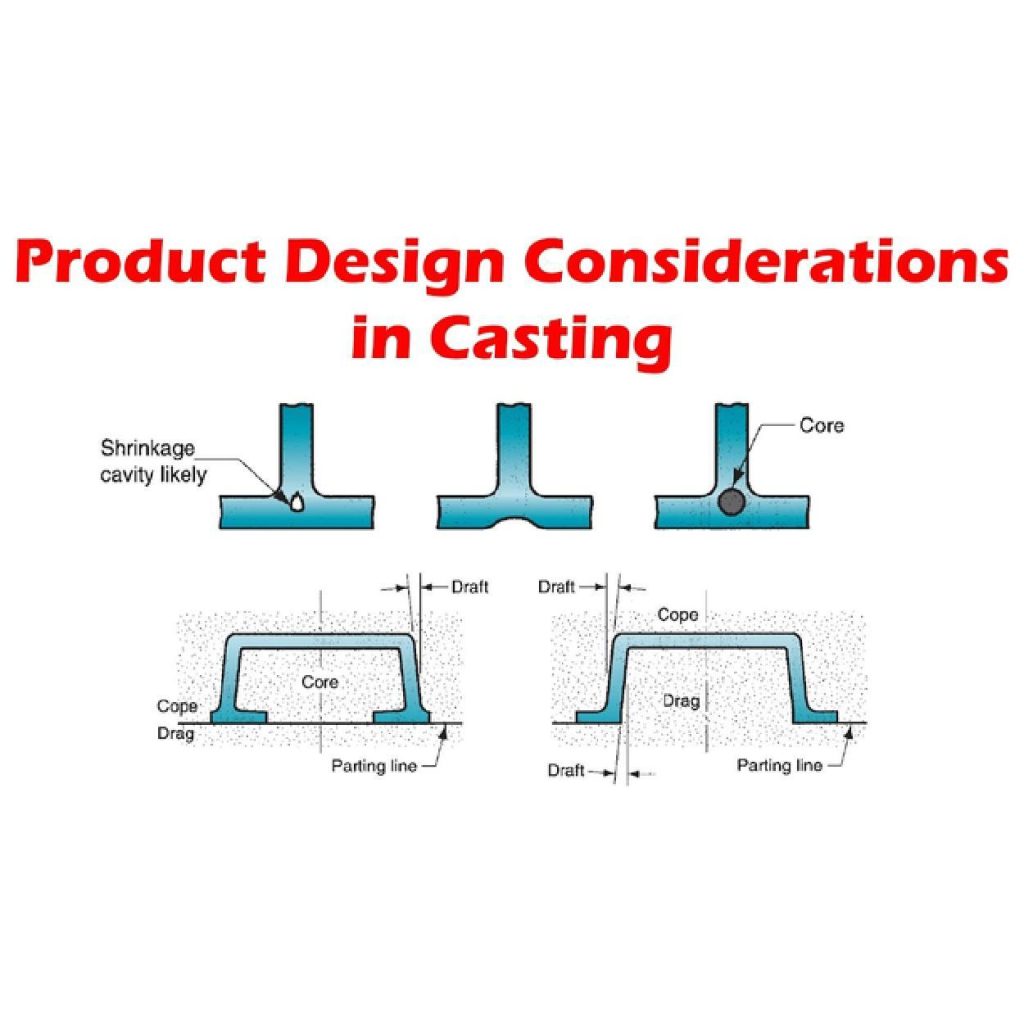

إلى جانب ذلك، فإن مراعاة تجاويف الانكماش المناسبة ومواضع اللب يقلل من فرص حدوث العيوب القادمة.

مواد القوالب والصيانة

تُصنع القوالب التي تُستخدم في صب المغنيسيوم عادةً من الفولاذ H13 (صلابة 45-50 HRC) والفولاذ 4140 (صلابة 28-32 HRC).

يمكن أن يتحمل الفولاذ H13 درجة حرارة 600 درجة مئوية تقريبًا. وبطريقة ما، يتآكل سريعًا لأن المغنيسيوم يخلق تفاعلات.

تساعد إضافة زوايا السحب في دفع الجزء المصبوب من القوالب. وهذا يعني أنها تساعد أيضًا في سلاسة أداء القالب.

بالإضافة إلى ذلك، يستمر القالب لفترة أطول بسبب ما تقوم به الصيانة الدورية والطلاء بالنترة.

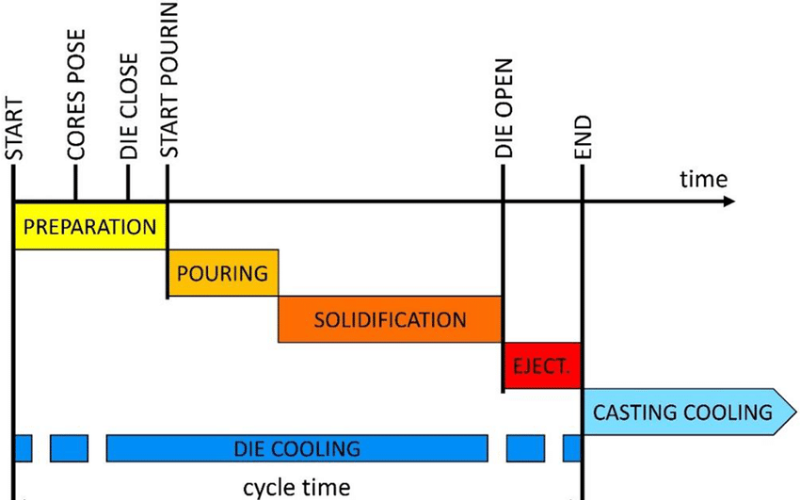

وقت الدورة

يتصلب صب المغنيسيوم بشكل أسرع. لا تستغرق كل دورة أكثر من 20 إلى 40 ثانية. كما أن فصل الخط في القوالب يتيح فصله بسهولة. وهذا يوفر أيضًا وقت الإنتاج.

تدابير السلامة

يساعد إخماد غاز SF6 في السيطرة على حالات خطر الحريق التي يمكن أن تحدث أثناء عمليات صب المغنيسيوم.

بالإضافة إلى ذلك، تجنب استخدام المبردات ذات الأساس المائي. وذلك لأن المغنيسيوم المسخن يتفاعل بعنف مع الماء.

لا تتسبب زوايا السحب وخطوط الفراق في حدوث مشاكل أثناء العملية، مما يقلل من المخاطر.

تشطيب السطح

تتيح لك إضافة زوايا سحب من 1 إلى 3 درجات الحصول على أسطح أفضل. كما أن العديد من الطلاءات والطلاءات بعد الصب تعمل على تحسين مظهر الأجزاء وحمايتها من التآكل.

صب الألومنيوم

درجة حرارة القالب والضغط

يحتاج صب الألومنيوم إلى قوالب أقوى للعمل عند درجة حرارة 350 درجة مئوية تحت ضغط يصل إلى 140,000 كيلو باسكال. ويرجع ذلك إلى أن الألومنيوم له درجات انصهار عالية، وقد يتسبب الضغط العالي في حدوث تشقق.

مواد القالب وحدود الإنتاج

عادةً ما يكون أداء القوالب المصنوعة من الفولاذ (H13) جيداً، ويمكن أن تكمل 100,000 دورة قبل أن تحتاج إلى الاستبدال.

يقلل خط الفصل هنا من الإجهاد ويطيل العمر الافتراضي. علاوة على ذلك، يؤدي تحسين تصميمات القوالب إلى تغييرات إيجابية في المتانة والأداء. وتقلل هذه التقنيات أيضًا من التكاليف المرتبطة باستبدال القوالب.

زمن دورة الألومنيوم

يستغرق صب الألومنيوم من 20 ثانية إلى 1.5 دقيقة لإنهاء كل دورة. يصنع أجزاء بسُمك جدار يبلغ حوالي (2-10 مم).

يتضمن زمن الدورة بشكل أساسي سرعة الحقن (1-5 م/ثانية)، ودرجة حرارة القالب (150-250 درجة مئوية)، وزمن التصلب (5-20 ثانية). هذا هو السبب في أن هذه العملية أبطأ قليلاً ولكنها تعطي الدقة.

تدابير السلامة من الألومنيوم

غالبًا ما ينبعث من صب الألومنيوم أبخرة. لذا، من المهم العمل في مناطق جيدة التهوية. وأيضًا، ارتداء معدات الوقاية الشخصية المقاومة للحرارة والحفاظ على واقيات الماكينات. يجب أن يكون هناك بروتوكول صارم مرتبط بالألومنيوم المنصهر ودرجة حرارة القالب. حتى تتمكن من منع الحروق والحرائق ومخاطر الاستنشاق.

التشطيب السطحي للألومنيوم

في حالة تشطيب السطح، يخضع الألومنيوم لعدة عمليات. حيث يتم إجراء عمليات السفع بالخردق والتلميع والأكسدة.

ينتج عن صب الألومنيوم أجزاء ذات خشونة (Ra) تتراوح بين 0.8 إلى 3.2 ميكرومتر.

وبالتالي تزيد الطلاءات مثل الطلاء بالمسحوق (بسماكة 60-120 ميكرومتر) من متانتها وجمالها. فهي تقلل من حدوث الصدأ وتحسّن من أدائها.

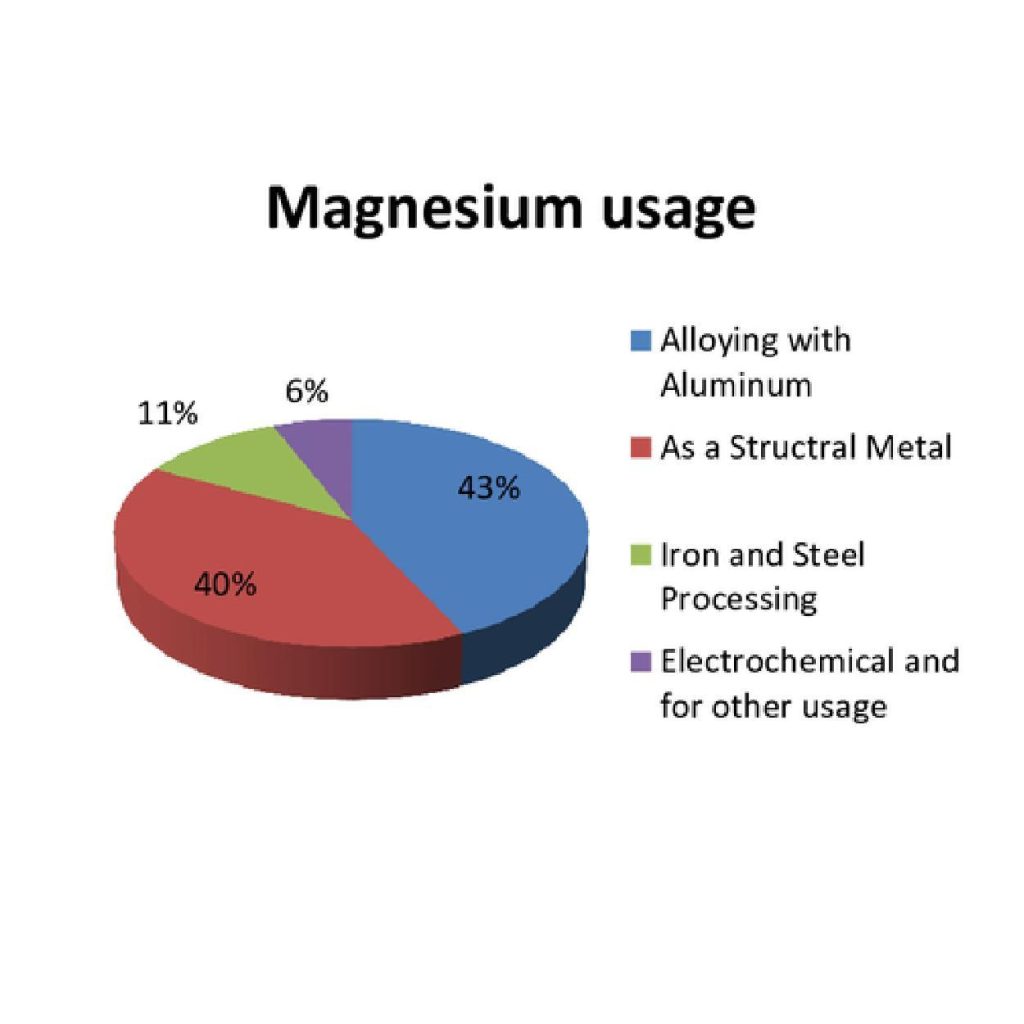

مقارنة الخواص الميكانيكية

المغنيسيوم والألومنيوم معدنان مختلفان يمتلكان خواص فريدة من نوعها. ولهذا السبب يمكن استخدام المغنيسيوم في منتجات التصنيع المختلفة. على سبيل المثال، يمزجه المصنعون مع الألومنيوم 43% لإنشاء سبائك.

وبالمثل، يُستخدم 40% من المغنيسيوم في صناعة المعادن الإنشائية. هكذا تبرز أهميته في الهندسة خفيفة الوزن.

قوة الشد وقوة الخضوع

تُظهر قوة الشد للمعدن قدرته على تحمل القوى قبل أن ينكسر.

قوة الخضوع هي النقطة التي يبدأ عندها المعدن في الانحناء بشكل دائم.

وتوفر سبائك المغنيسيوم مثل AZ91D، على وجه الخصوص، قوة شد تبلغ 240 ميجا باسكال وقوة خضوع تبلغ 150 ميجا باسكال. ويسهم ذلك في جعلها خيارًا أخف وزنًا للصب.

أما بالنسبة للألومنيوم، فهناك ميزة 320 ميجا باسكال قوة الشد وقوة خضوع تصل إلى 130 و280 ميجا باسكال في A380.

وهذا هو سبب استخدام هذه المعادن في الأجزاء عالية الإجهاد.

الاستطالة ومقاومة الصدمات

يمكن أن تتمدد المعادن عند حدود معينة قبل أن تنكسر، وهو ما يشير إلى استطالة المعادن.

تؤثر الاستطالة على مقاومة المعدن وتوضح قدرته على امتصاص الصدمات.

هناك استطالة من 5 إلى 6% في المغنيسيوم ومقاومة للصدمات من 4-8 J. وهذا ما يجعله أكثر مرونة وامتصاصاً للصدمات.

ومع ذلك، فإن نطاق الاستطالة في الألومنيوم يتراوح من 1 إلى 10%، كما أن مقاومته للصدمات تتراوح بين 3 و5 J. وهذا يعني أنها أكثر هشاشة قليلاً.

قوة الإجهاد

إن قدرة المعادن على مقاومة الإجهاد المتكرر هي ما يُعرف باسم قوة الكلال.

تعطي سبائك المغنيسيوم قوة إجهاد تتراوح بين 70 و150 ميجا باسكال. وعلى الرغم من أنها أقل قوة من الألومنيوم، إلا أنها توفر موثوقية.

تتراوح قوة التعب في الألومنيوم بين 90 و180 ميجا باسكال. وهذا يجعلها مناسبة للاستخدام في أجزاء المحرك.

الصلابة

تقيس صلادة المعادن مقاومتها للخدش. على سبيل المثال، تبلغ صلابة المغنيسيوم 60-80 HB، ويُصنَّف ضمن فئة المعادن اللينة. بينما تبلغ صلابة الألومنيوم 70-100 HB. لذا فهو أكثر متانة.

مقاومة الزحف

تؤثر الحرارة على جودة المواد وأدائها مع مرور الوقت. إن معيار مقاومة الزحف هو نوع يقيس قدرة المعادن على مقاومة الحرارة بمرور الوقت.

على سبيل المثال، يقتصر استخدام المغنيسيوم على الاستخدام في درجات الحرارة العالية، لذلك يضعف بشكل أسرع. في هذه الحالة، يكون الألومنيوم هو الخيار البديل بسبب قدرته على مواجهة درجات حرارة أعلى.

الخلاصة:

في صب القوالب المغنيسيوم، تتصلب السبائك بسرعة، ولكن هناك احتمالات ارتفاع مخاطر الحريق. وفي الوقت نفسه، يستغرق الألومنيوم وقتًا أطول قليلاً للتبريد من المغنيسيوم. ومع ذلك، فإنه يعطي متانة في تصنيع الأجزاء. يمكنك استخدام المغنيسيوم كمعدن خفيف الوزن لإنتاج أجزاء كبيرة الحجم بسرعة. ومن ناحية أخرى، يناسب الألومنيوم الأجزاء الأقوى التي يجب ألا تتآكل بمرور الوقت. ومع ذلك، يمكن الاختيار الصحيح للمعدن بين المغنيسيوم والألومنيوم من خلال موازنة احتياجات التطبيق.

0 تعليق