في هذه المقالة، نستعرض الاعتبارات الرئيسية لتحسين تصميم قوالب الصب بالقالب. تعلم كيف يمكنك اتباعها بعناية، وإضافة زوايا السحب الصحيحة، وسماكات الجدار، ووضع قنوات التبريد.

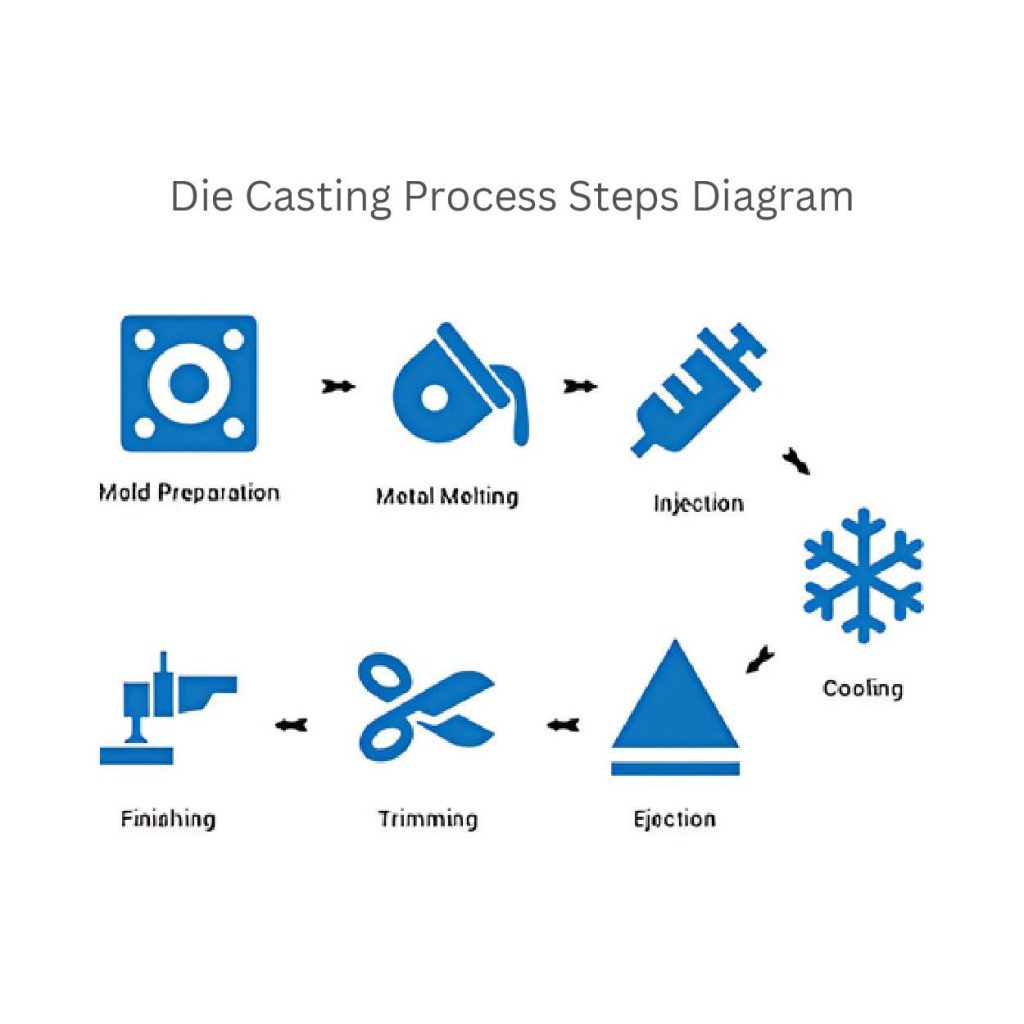

عملية الصب بالقالب في 4 خطوات

1. الصهر والإشابة

الخطوة الأولى في عملية الصب بالقالب هي صهر المعادن. يقوم المصنعون بصهر الألومنيوم عند 660 درجة مئوية أو الزنك عند 420 درجة مئوية.

فهي تحافظ على المعدن عند درجة حرارة (بين 50 و100 درجة مئوية) أعلى بقليل من درجة الانصهار لمنع ارتفاع درجة الحرارة.

بالإضافة إلى ذلك، يضيفون عناصر سبائك أخرى لزيادة قوة الجزء. مثل المغنيسيوم (1-4%) أو النحاس (0.5-3%).

2. الحقن

يقوم المصنعون بصب المنصات المعدنية المنصهرة في القالب. يستخدمون ضغطًا عاليًا، يتراوح عادةً بين 10,000 و20,000 رطل لكل بوصة مربعة.

ومع ذلك، يمكن أن تتأرجح سرعة الحقن حوالي 1 إلى 10 أمتار في الثانية. ويعتمد ذلك أيضًا على مستوى التفاصيل وحجم القالب.

يتيح لك التركيز على هذه المعلمات ملء القالب. لأن التدفق السليم يزيل العيوب مثل فقاعات الهواء.

3. التصلب والتبريد:

بعد ملء القالب بالمعدن المنصهر، يتركها المصنعون لتبرد وتتصلب. وعلى وجه الخصوص، يحددون معدلات التبريد وفقًا للمواد وتصميم القالب. ويتراوح ذلك عادةً من 50 درجة مئوية إلى 150 درجة مئوية في الثانية.

ومع ذلك، فإن تطبيق التبريد الأسرع يمكن أن يقلل من حجم الحبيبات ويزيد من قوة الجزء. وفي الوقت نفسه، يمكن أن يقلل التبريد المفرط من الليونة. هذا هو السبب في أهمية التحكم في درجة الحرارة ويجب أن تكون بين 150 درجة مئوية و250 درجة مئوية. بحيث تحصل على تبريد موحد وتمنع الالتواء أو التشققات.

4. الطرد

بمجرد أن يتصلب الجزء، يقوم المصنعون بإخراجه من القالب. ويستخدمون دبابيس قاذفة تدفع الجزء المقولب بقوة إلى الخارج دون التسبب في أي ضرر. تتراوح هذه القوة عادةً بين 500 و5000 كجم وفقًا لحجم الجزء.

بالإضافة إلى ذلك، يتحكم المصنعون بعناية في هذه القوة لتجنب التشوه أو تلف السطح. كما أنهم يراقبون درجة حرارة القالب أثناء الطرد. بحيث لا يتجاوز الجزء الحرارة المحفوظة (أعلى من 100 درجة مئوية تقريبًا لمعظم المعادن) وتجنب الالتصاق أو الانحناء.

قواعد تحسين تصميم قوالب الصب بالقالب

اختيار المواد وخصائصها:

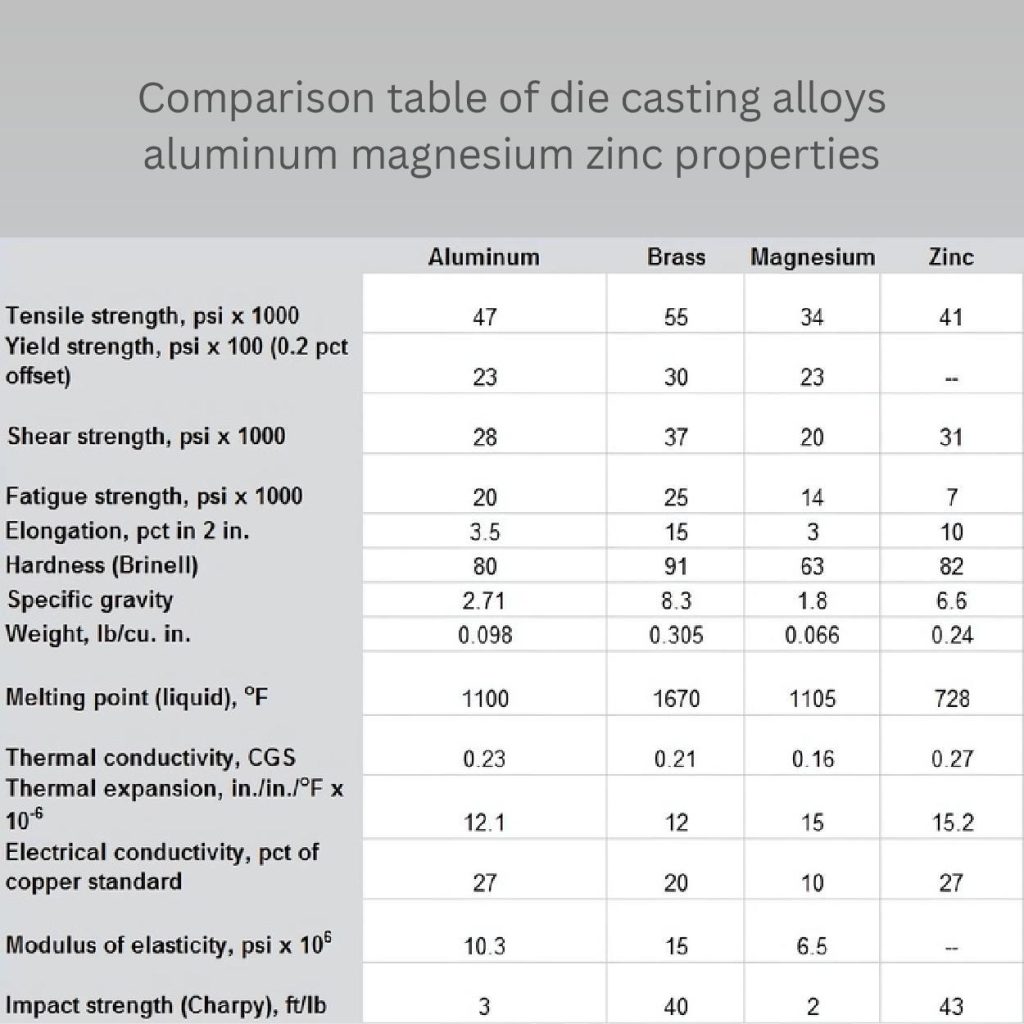

يمكنك استخدام سبائك مختلفة لتقنيات الصب بالقالب. لكل معدن خصائص معينة مثل القوة ودرجة الانصهار والرابطة الهيكلية. وهذا يجعل من الضروري مطابقتها مع احتياجات المشروع.

لقد ذكرنا هنا المعادن الأكثر شيوعًا في الصب بالقالب ومقارنتها في الجدول.

قواعد التصميم الهندسي:

1. تباينات سماكة الجدار:

تضيف الشركات المصنعة زي موحد سمك الجدار في التصاميم لمنع العيوب. على سبيل المثال، الالتواء والتبريد غير المتساوي. تستخدم سماكة تتراوح بين 2-4 مم لمعظم أجزاء الألومنيوم، بينما بالنسبة للزنك فإن سمك 1-3 مم هو الأمثل.

من المهم تجنب التغيرات المفاجئة في السماكة. استخدم الاستدقاق التدريجي أو الشرائح بنصف قطر 1-3 مم للتحولات لتقليل تركيزات الإجهاد.

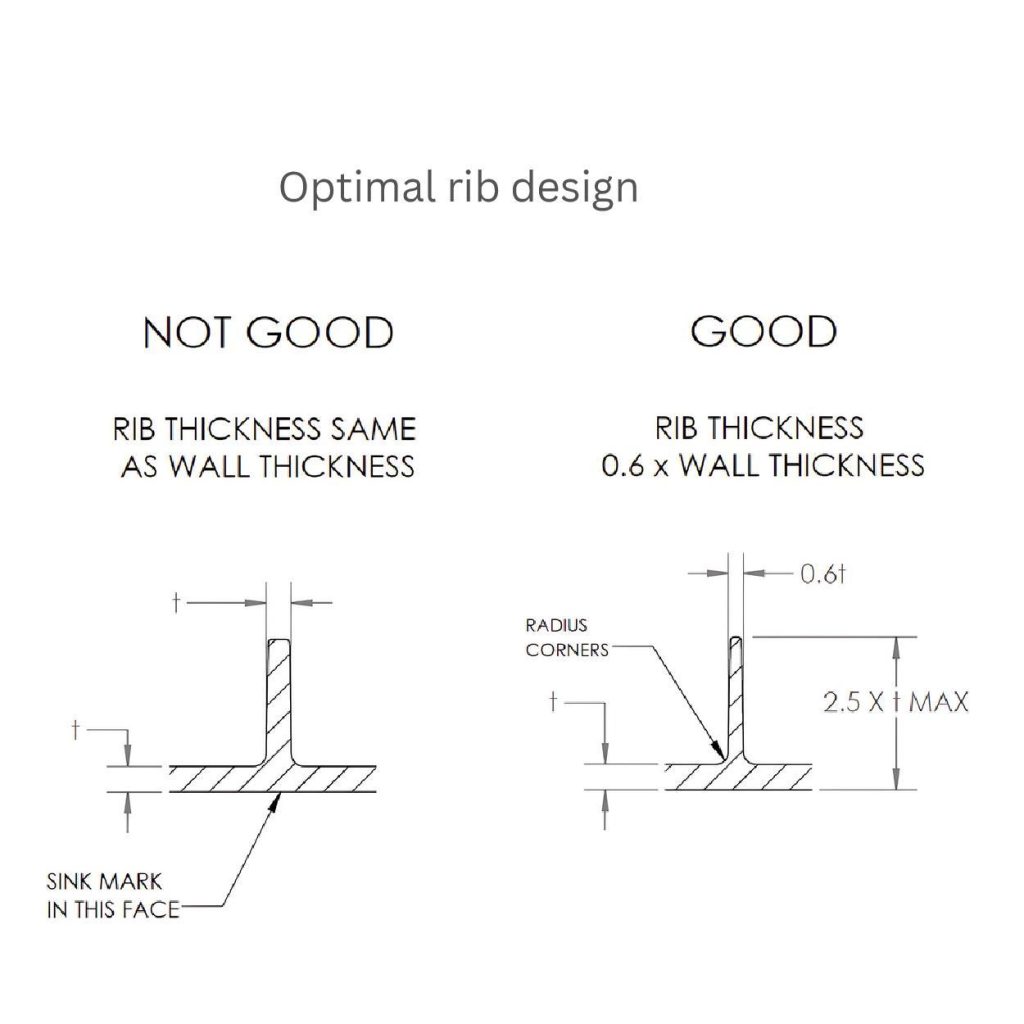

2. التضليع والتصلب

يمكنك تحسين تبديد الحرارة والقوة جزئياً عن طريق الأضلاع وتقليل الحاجة إلى جدران أكثر سمكاً. حافظ على سمكها حوالي 0.6 ضعف سمك الجدار المجاور. ستضمن هذه الخطوة قوة كافية مع تجنب علامات الحوض.

بالإضافة إلى ذلك، لا تتجاوز ارتفاع الضلع 2.5 ضعف سمك الجدار. سيساعدك ذلك على الحفاظ على أساس متين وتجنب التشويه. علاوة على ذلك، أضف مساحة مناسبة (على الأقل 2-3 أضعاف سُمك الضلع) للضلع. تتيح هذه المساحة تدفق المعدن بسلاسة وتجعل التبريد فعالاً.

3. الشقوق السفلية وزوايا السحب

لأن الشقوق السفلية يمكن أن تجعل عملية الإخراج معقدة، لذا قلل منها قدر الإمكان. إذا لم يكن من الممكن تجنب ذلك، فيمكنك استخدام الشرائح أو الرافعات.

وبالمثل، تعمل زوايا السحب القائمة على تسهيل عمليات الطرد وحماية الأجزاء من التلف. يمكنك إضافة زوايا سحب 1-3 درجات للأسطح الداخلية و2-5 درجات للأسطح الخارجية.

تحليل إجهاد أجزاء الصب بالقالب

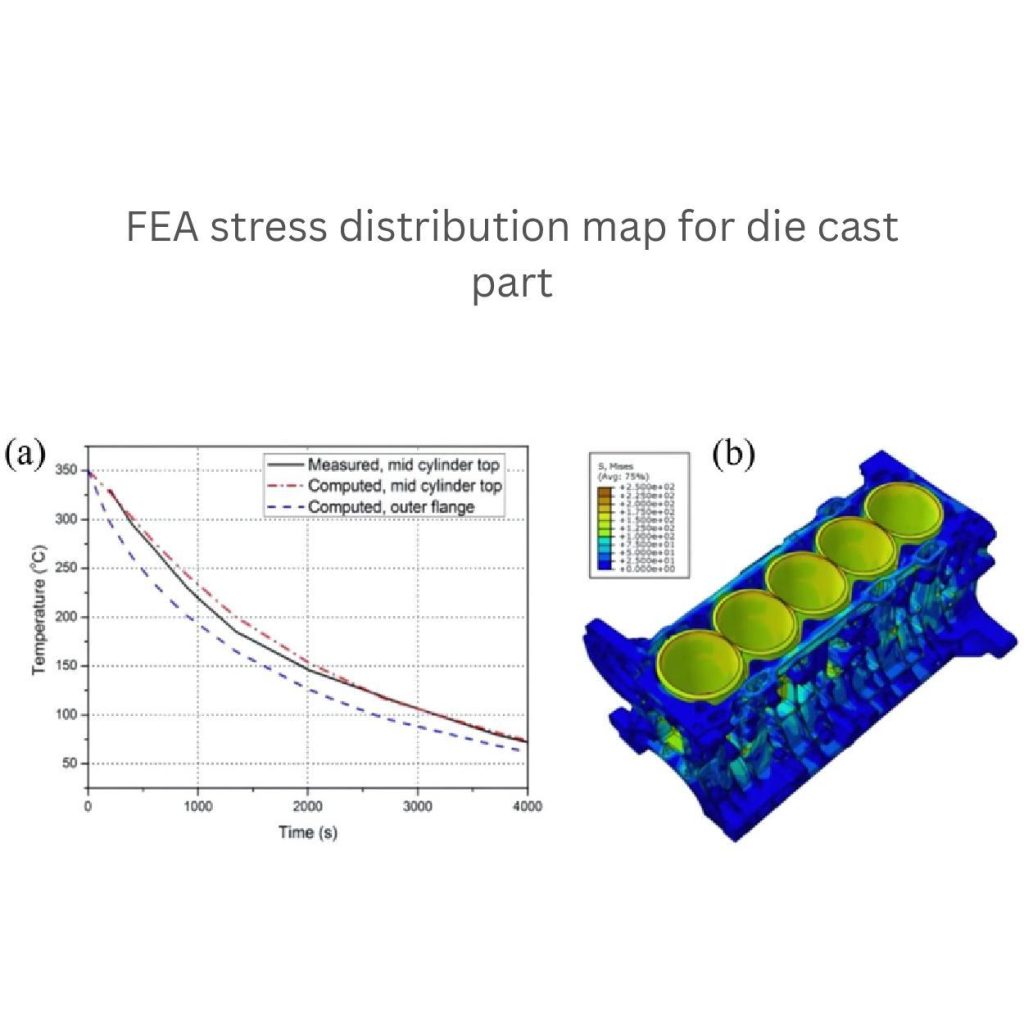

1. تحليل العناصر المحدودة (FEA)

يستخدم المصنعون أدوات مختلفة للتنبؤ بالإجهاد والتشوه والمناطق المعيبة في الأجزاء، حيث يعمل تحليل العناصر المحدودة (FEA) بشكل جيد. هذه الأدوات قوية وتساعد في تحديد الأخطاء في الوقت الفعلي قبل الإنتاج.

قم أولاً بتقسيم الأجزاء إلى أقسام صغيرة، ثم ابدأ التحليل بعمق. ابحث عن كيفية تأثير القوى والضغط ودرجة الحرارة على الجزء. من الأفضل الاحتفاظ بحجم شبكة كافٍ في FEA بحجم عنصر يصل إلى 1 إلى 5 مم. يعتمد هذا أيضًا على مدى تعقيد الجزء.

تساعد أدوات FEA في الحصول على تصميمات دقيقة يمكنها التعامل مع ضغط الحقن والإجهاد الحراري أثناء التبريد.

2. تحليل الإعياء والكسور

يقوم المصنعون بتمرير الأجزاء المصبوبة من خلال العديد من اختبارات الكلال والكسر. بحيث يتأكدون من أن الأجزاء تدوم طويلاً ويمكنها تحمل الأحمال المتكررة أو الضغوط الخارجية.

بالإضافة إلى ذلك، يجب أن يحتوي هذا الجزء على تصميم يمكنه مقاومة الأحمال الدورية. واعتماداً على استخدامه، يجب أن يتحمل ما لا يقل عن مليون دورة دون عطل.

من بين العديد من السبائك، يشيع استخدام الألومنيوم (90-100 ميجا باسكال) أو الزنك (55-70 ميجا باسكال) مع قوة إجهاد أعلى. إذا كنت تتحكم في مركزات الإجهاد في التصميم، فسوف يتيح ذلك مقاومة إجهاد أفضل. يمكنك أيضًا تضمين شرائح (نصف قطرها 1-3 مم) عند الحواف الحادة.

الإدارة الحرارية وأنظمة التبريد

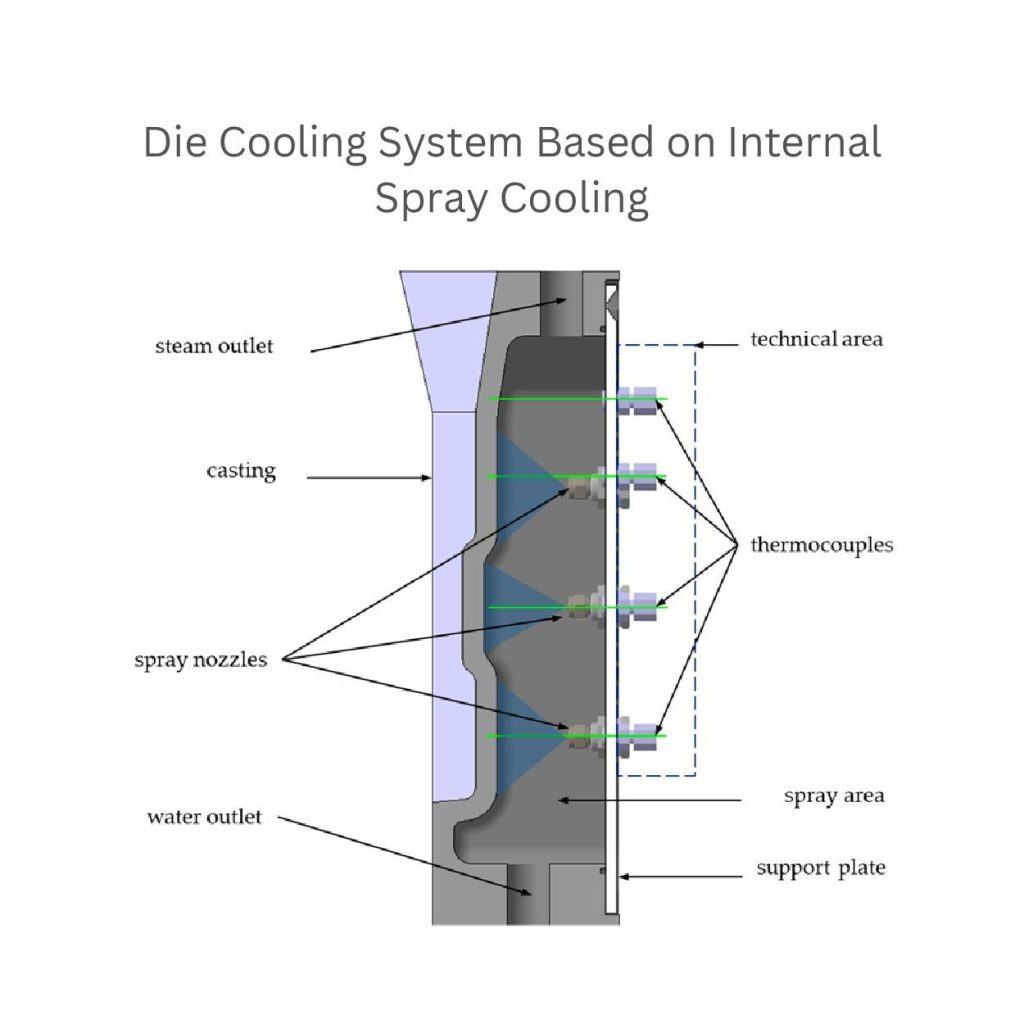

1. تصميم قناة التبريد

وضع قنوات التبريد بالقرب من سطح القالب، عادةً في حدود 10-15 مم. من خلال القيام بذلك، يمكنك تقليل وقت التبريد وزيادة نقل الحرارة إلى أقصى حد. تضمن هذه التحسينات تبديد الحرارة بشكل موحد وتجنب خطر الالتواء أو الانكماش أثناء الصب.

وعلاوة على ذلك، يمكنك ضبط قطر قنوات التبريد حوالي 8-12 مم. هذا القياس يخلق تناسقًا في تدفق التبريد دون التسبب في انخفاض الضغط. حاول أيضًا الحفاظ على معدل تدفق سائل التبريد (الزيت أو الماء) عند 4-8 لترات في الدقيقة. حتى تتمكن من الحصول على تبريد فعال وتجنب النقاط الساخنة.

2. التحكم في درجة الحرارة

إضافة ضوابط دقيقة لدرجة الحرارة في التصميمات. لأن درجات الحرارة الصحيحة تساعد أيضًا في إنتاج تبريد ثابت وتقليل الإجهاد الحراري في الأجزاء. قم أيضًا بتضمين المستشعرات داخل القالب. على سبيل المثال، المزدوجات الحرارية.

تساعد هذه الحساسات الشركات المصنعة على مراقبة درجة الحرارة. يجب أن تتراوح درجة الحرارة من 150 إلى 250 درجة مئوية للألومنيوم ومن 100 إلى 200 درجة مئوية لسبائك الزنك.

توفر درجة الحرارة الموحدة للقالب تبريدًا متساويًا وتجنب التشققات أو التشوهات. بالإضافة إلى ذلك، فإن دمج أنظمة التبريد الآلي ينظم التدفق. فهي تسمح لك بإنتاج أجزاء مصبوبة عالية الجودة.

أهمية أدوات المحاكاة والتحليل

1. ديناميكيات الموائع الحسابية (CFD)

يستخدم المصممون ديناميكيات الموائع الحسابية (CFD) للتحقق من مدى كفاءة التصميم. تساعدهم هذه الأداة في تحليل التدفقات المعدنية داخل تجويف القالب. ويمكنهم أيضًا العثور على المناطق المعيبة مثل انحباس الهواء أو الملء غير المتساوي أو الاضطراب.

وعلاوة على ذلك، يقومون بتحليل سرعة التدفق، والتي يجب أن تتراوح بين 30 و50 م/ث. وهذا يحسن ملء القالب ويقلل من العيوب.

كما أنها تدرس أنماط التبريد للتركيز على مناطق انتقال الحرارة. يجب أن يكون هذا المعدل حوالي 50 درجة مئوية/ثانية لتجنب الملء غير الكامل أو الانكماش.

تلبي CFD كذلك احتياجات تحسين أنظمة البوابات وتصميمات العداءات. فهي تضمن التدفق الأمثل للمعادن وتقلل من مخاطر الفراغات.

2. تصميم التجارب (DOE)

تصميم التجارب (DOE) هي الأدوات التي يمكن أن تتحقق بشكل منهجي من أداء التصميم ومعاييره. وهي تساعد في إيجاد أفضل الحلول بأقل قدر من النماذج الأولية.

تختلف المعلمات الرئيسية لكل تصميم. على سبيل المثال، معدلات التبريد أو قوة الحقن أو درجات حرارة القالب. توضح الدراسة عبر DOe كيفية تأثيرها على جودة القِطع.

وعلاوة على ذلك، باستخدام أداة DOE، يمكن للمصنعين ضبط سُمك الجدار وأبعاد الأضلاع وزوايا السحب. تساعد هذه الأداة على تقليل الحاجة إلى أساليب التجربة والخطأ المكلفة.

نصائح التصميم لقالب الصب بالقالب

تصميم الخط الفاصل والسطح الفاصل

تمنع خطوط الفراق المناسبة التلف أثناء إزالة القِطع. يوصى بوضع خط الفراق على بُعد 5-10 مم من السمات الهشة أو الحرجة مثل الأضلاع أو التجاويف العميقة.

أيضًا، يمكنك استخدام خط فراق الموضع في موضع منخفض الإجهاد المسطح. على سبيل المثال، منتصف الجزء أو أسفله. سيؤدي ذلك إلى سلاسة إزالة الجزء باستخدام الحد الأدنى من القوة (500-5000 كجم).

يمكن أن تؤدي إضافة الحد الأدنى من خط التقسيم إلى جعل تصميمك أقل تعقيدًا وتحسين كفاءة التصنيع.

زاوية السحب والتصميم المستدق

إرشادات للمواد المختلفة:

مصنعي قوالب الصب بالقالب تعيين زوايا السحب في التصميم وفقًا للمادة التي يتم صبها. وهذه الزوايا متنوعة وتعتمد على متطلبات المشروع. على سبيل المثال، بالنسبة للألومنيوم، فإنها تضيف من 1 إلى 3 درجات، وبالنسبة للزنك، فإن النطاق الأصغر قليلاً (0.5 درجة إلى 1 درجة) جيد.

التأثير على قوى الطرد:

يمكن أن تؤثر آليات زاوية السحب على قدرات التصميم. إضافة زاوية قائمة أو معتدلة، مثل 2 درجة، تقلل من الاحتكاك وقوة الطرد وخطر التلف. إنها تجعل من السهل إزالة الأجزاء، مما يمنع العيوب السطحية أو التشويه.

تصميم الشرائح ونصف القطر

1. تركيز الإجهاد

تجنب إضافة الزوايا الحادة في التصاميم. يمكن أن تخلق تركيزات إجهاد. مما يتسبب في حدوث تشققات أو فشل. بدلاً من ذلك، استخدم الحواف المستديرة أو الشرائح. تسمح هذه الزوايا بتدفق أفضل للذوبان وتوزيع الضغط بالتساوي. ونتيجة لذلك، تحصل على أجزاء متينة، مما يقلل من احتمالية الكسر.

2. أنصاف الأقطار الموصى بها

يضيف المصنعون نصف قطر يتناسب مع حجم الجزء. وعادةً ما يضيفون نصف قطر أدنى (0.5 مم) في الأجزاء الصغيرة لعمل انتقالات سلسة وقوة ميكانيكية أفضل.

بالنسبة للجزء الأكثر أهمية، يعمل نصف القطر من 1-3 مم بشكل جيد. فهي تقلل من نقاط الضغط بشكل فعال.

تصميم الضلع والزعيم

تحسين أبعاد الضلع:

تحسين أبعاد التمزق في الرقيق، ويجب أن يحافظ على سمك 50% من سمك الجدار. كما أن التباعد المناسب ضروري أيضًا؛ يجب أن يكون 2-3 أضعاف سمك الضلع. تعمل هذه العملية على تسهيل تدفق المعدن وتقليل وقت التبريد.

منع التشقق:

تضمن الشركات المصنعة أن تحتوي قاعدة الضلع على انتقال سلس بنصف قطر لا يقل عن 0.5 مم. يساعد ذلك في توزيع الضغط بشكل متساوٍ. ويتجنبون التحولات الحادة لتقليل التشققات تحت الحمل.

تصميم الفتحة والجيب

1. اعتبارات الطرد

يمكنك تجنب الالتصاق من خلال توفير خلوص كافٍ (عادةً 0.1-0.3 مم) لسحب القلب ودبابيس القاذف.

2. منع علامات البالوعة

يحافظ المصنعون على اتساق عمق الثقب وعدم تجاوزه 2-3 أضعاف سمك الجدار. كما أنها تقلل من الاختلافات المفرطة في السماكة لتقليل العيوب السطحية. أيضًا، يجب أن تكون هناك مسافة 5 مم بين كل ثقب لمنع علامات الغرق.

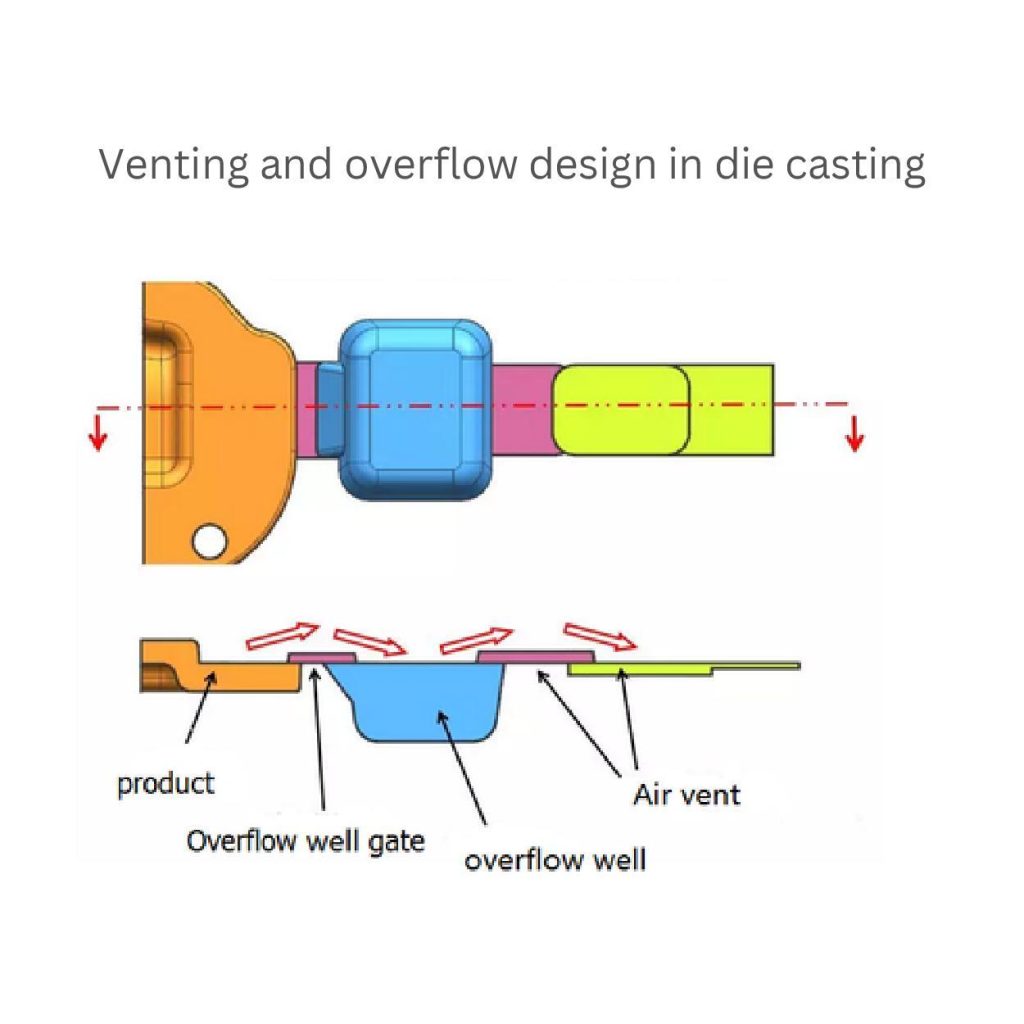

تصميم الفتحات والفيضانات

الغرض من التنفيس:

تساعد الفتحات في خروج الهواء المحبوس (حوالي 2-5% من حجم التجويف) أثناء الصب. كما أنها تمنع الجيوب الهوائية وتضمن الحشو المتساوي.

تصميم الفائض:

تجمع قنوات التدفق الزائد المعدن الزائد (حوالي 5-101 تيرابايت من إجمالي التعبئة) أثناء عملية الصب. وهي تمنع حدوث فراغات، وهي الفراغات الفارغة داخل الجزء، بسبب الملء غير المتساوي.

أمثلة واقعية لتحسين تصميم قوالب الصب بالقالب

السيارات

يختار المصنعون زيادة وزن كتلة المحرك بما يصل إلى 15-20%. ويؤدي هذا التخفيض في الوزن إلى زيادة كفاءة استهلاك الوقود بحوالي 10% والأداء من خلال تبديد أفضل للحرارة وتقليل حمل المحرك.

الفضاء الجوي

يمكن لتقنيات تحسين معدات الهبوط للطائرات تحسين مقاومة الإجهاد بحوالي 50%. كما أنها تزيد من القوة بمقدار 30% والوزن بمقدار 25 % مقارنةً بالتصميمات القديمة.

المنتجات الاستهلاكية

يمكن للمصنعين أن يجعلوا أغلفة الهواتف الذكية أقل سمكًا بما يصل إلى 0.5-1 مم وأكثر متانة. كما أنها تحافظ على سلامتها الهيكلية وتصاميمها الأنيقة والملفتة للنظر.

التحديد الكمي للفوائد:

تقلل عمليات التحسين من الوزن الكلي للجزء الإنتاج الكلي (15% وفورات في التكلفة). يوفر أداءً أفضل ويصور الفائدة الفعلية أثناء الصب.

الخلاصة:

يُعد تحسين تصميم القوالب الصب بالقالب تقنية مفيدة تسمح لك بعمل تصميم مثالي. فهو يحسن فعالية الجزء ويسمح لك بإنتاج أجزاء دقيقة، مما يقلل من تكاليف التصنيع.

يمكن أن تكون المعلمات التي يتم تضمينها في هذا التحسين هي قنوات التبريد، والأضلاع، والشرائح، ودرجات حرارة القالب المتحكم فيها، وما إلى ذلك فيما يتعلق بعملية الصب. ومع ذلك، قد يختلف كل جانب ويمكن تحديده وفقًا لاحتياجات المشروع.

0 تعليق