يُعد الصب بالقالب منخفض الحجم حلاً ميسور التكلفة لعمليات الإنتاج الصغيرة. وهو مثالي للنماذج الأولية والدفعات التي تقل عن 5,000 وحدة. توفر هذه العملية أوقات تسليم أسرع، عادةً في غضون 2-4 أسابيع. وهي تنتج أجزاء معدنية عالية الجودة ودقيقة الأبعاد. يمكن استخدام سبائك مختلفة مثل الألومنيوم والمغنيسيوم والزنك. وهذا يسمح بتخصيص المواد. يقلل الصب بالقالب منخفض الحجم من النفايات ويحسن مرونة التصميم.

يعتمد هذا الدليل على المعرفة المباشرة لنقل المفاهيم الأساسية للمبتدئين. سوف تتعلم تقنيات ومواد وتطبيقات الصب المختلفة.

تعريف الصب بالقالب منخفض الحجم

حلول الصب بالقالب منخفضة الحجم مفيدة للصناعات صغيرة الحجم. حيث يمكنها إنشاء مكونات دقيقة وقوية بهذه الطرق. كما أنها تقلل من تكلفة الإنتاج الإجمالية. يمكنك استخدام هذه العملية للنماذج الأولية والمنتجات المخصصة.

فوائد التصنيع منخفض الحجم

يوفر الصب منخفض الحجم العديد من المزايا التشغيلية للقطاعات الصغيرة الحجم. ويشمل ذلك تقليل النفايات وتقليل وقت الإنتاج وزيادة التخصيص، كما هو مفصل أدناه.

تقليل التكلفة والنفايات

تتمثل الفائدة الحقيقية للتصنيع منخفض الحجم في أنه يقلل من نفايات المواد. يمكنك تقليل الخردة بما يصل إلى 30%. وبهذه الطريقة، يمكنك تجنب المخزون الزائد وتكاليف التخزين المرتفعة. وينتج عن ذلك توفير كبير في التكاليف. وعلاوة على ذلك، فإنه يقلل من تكاليف التشغيل الإجمالية دون التأثير على الجودة.

سرعة الإنتاج والمرونة

غالبًا ما يكمل المصنعون الطلبات في غضون 2-4 أسابيع، مما يتيح وقتًا سريعًا للتسويق. يقدم لك المشغلون العديد من خيارات الانحراف دون طلب تأخيرات مكلفة. وهي الأفضل للصناعات التي تنتج من 1000 إلى 5000 وحدة. على سبيل المثال، السيارات أو الفضاء الجوي.

مراقبة الجودة المحسّنة

يجب مراقبة الإنتاج بكميات قليلة عن كثب في كل مرحلة من مراحل الإنتاج. يضمن هذا الاعتبار اتساق جودة 95%+ 95%+. وعلاوة على ذلك، يمكنك اختبار الأجزاء وتنقيحها قبل التوسع لتقليل مخاطر الأخطاء المكلفة.

التخصيص والابتكار

يمكنك إنتاج أغراضك بمرونة وإضافة عناصر تفصيلية. بالإضافة إلى ذلك، يشجع الصب المنخفض الحجم على الابتكار. فهو يوفر عمليات تشغيل تجريبية من 100-500 وحدة أو تصميمات فريدة من نوعها بسعر منخفض. على سبيل المثال، يمكن أن تطلب القطاعات الطبية إنتاج قطع مخصصة مصممة خصيصًا لتطبيقات محددة. يمكن للمصنعين تقليل الوقت اللازم لتطوير هذه الأجزاء بنسبة 30-40%.

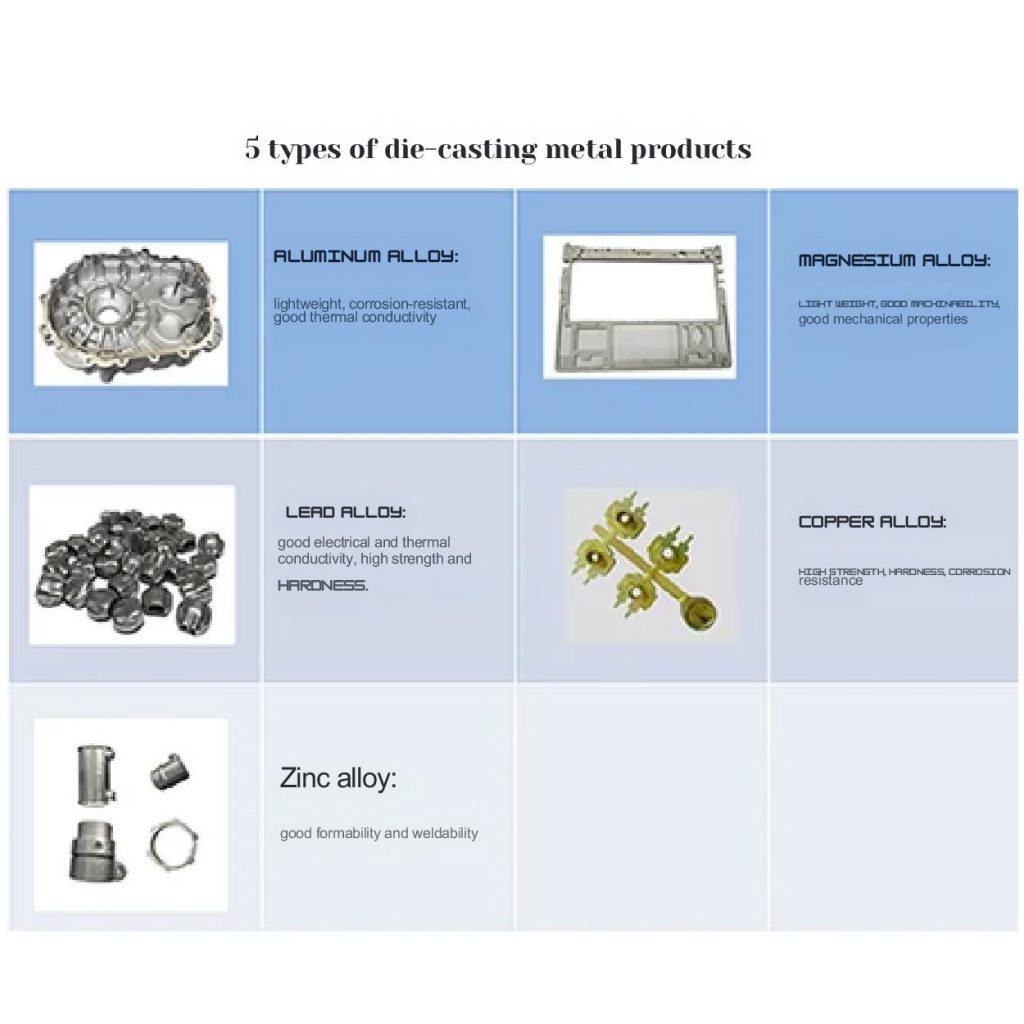

السبائك الشائعة المستخدمة في الصب بالقالب منخفض الحجم

مواد القوالب

فولاذ الأدوات شائع في صناعة القوالب. ويتعامل الفولاذ H13 مع الحرارة العالية بشكل جيد. فولاذ P20 جيد للقوالب الكبيرة. فولاذ D2 يقاوم التآكل بشكل أفضل. طلاء الكروم يحمي سطح القالب. يساعد نحاس البريليوم على إزالة الحرارة بسرعة. يجب أن تكون صلابة الفولاذ القالب 48-52 HRC. تعمل المعالجة الحرارية على تحسين عمر القالب. الصيانة المنتظمة تمنع تلف القالب.

صب الألومنيوم بالقالب

الألومنيوم هو الخيار المفضل للأجزاء خفيفة الوزن في صب القوالب منخفضة الحجم. يمكنك استخدام سبيكة A380 لصنع جزء قوي بما فيه الكفاية. التي يمكنها التعامل مع درجات الحرارة العالية للغاية ومعالجتها ومقاومة الانحناء والكسر.

تشتمل مكونات A380 على 8.5-11.51 تيرابايت 4 تيرابايت من السيليكون، و2.5-3.51 تيرابايت 4 تيرابايت من النحاس، وكذلك عناصر أخرى مثل الحديد والمغنيسيوم وغيرها. ولهذا السبب تبلغ درجة انصهارها 1030-1100 درجة فهرنهايت (554-593 درجة مئوية). هذه السبيكة هي الأفضل للاستخدام في النقل والإلكترونيات. علاوة على ذلك, صب القوالب الألومنيوم معقولة التكلفة نسبيًا.

صب المغنيسيوم بالقالب المغنيسيوم

يوفر المغنيسيوم AZ91D القوة التي تحتاجها الأجزاء الخاصة بك ويحافظ على الوزن عند الحد الأدنى. فهو يحتوي على 8.5-9.51 تيرابايت من الألومنيوم و0.5-1.51 تيرابايت من الزنك. يعمل هذا المزيج على تحسين قدرته على التعامل مع الضغط والاهتزازات الكبيرة.

وبفضل درجة انصهاره التي تتراوح بين 1090-1160 درجة فهرنهايت (588-627 درجة مئوية)، يُعد المغنيسيوم خيارًا ممتازًا. لأنه يمكنك استخدامه لإنشاء تصميمات طويلة وشاملة. على سبيل المثال، قطع غيار السيارات والفضاء.

صب الزنك بالقالب الزنك

من بين الخصائص، يمكن للزنك ZA-8 امتصاص الصدمات بشكل ملحوظ. ولا يسمح للجزء بالكسر أو التشوه أثناء التشغيل. تتكون هذه السبيكة عادةً من 8-10% من الألومنيوم و0.5-1.5% من النحاس. وينتج عن ذلك درجة انصهار منخفضة إلى حد ما تبلغ 787 درجة فهرنهايت (420 درجة مئوية).

يمكنك استخدام هذه المواد للأجزاء الدقيقة والمفصلة. على سبيل المثال، الإلكترونيات الاستهلاكية والأقفال والأجهزة. وعلاوة على ذلك، يمكن للمصنعين صنع جدران رقيقة أو أشكال هندسية معقدة بسبب موثوقية الزنك وجودة تشطيباته.

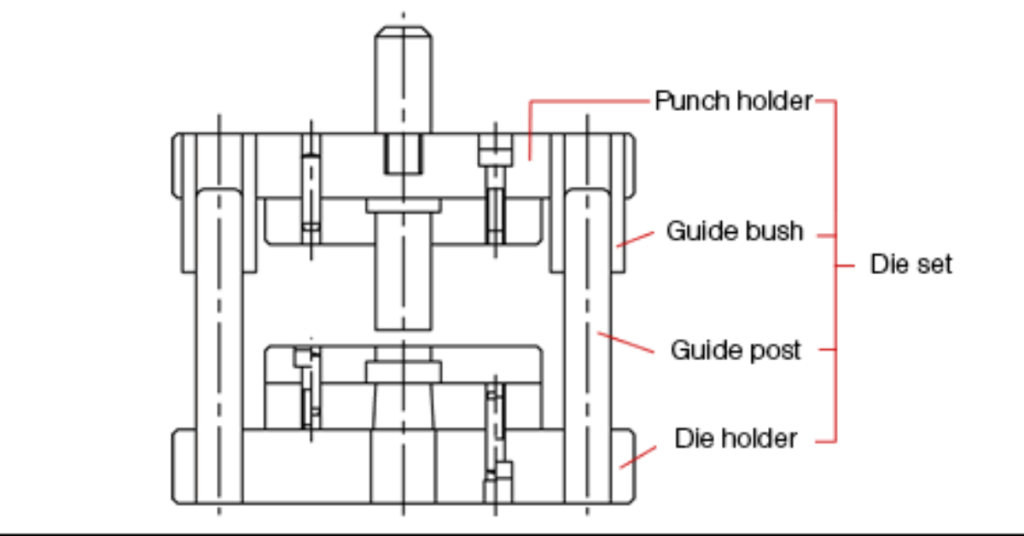

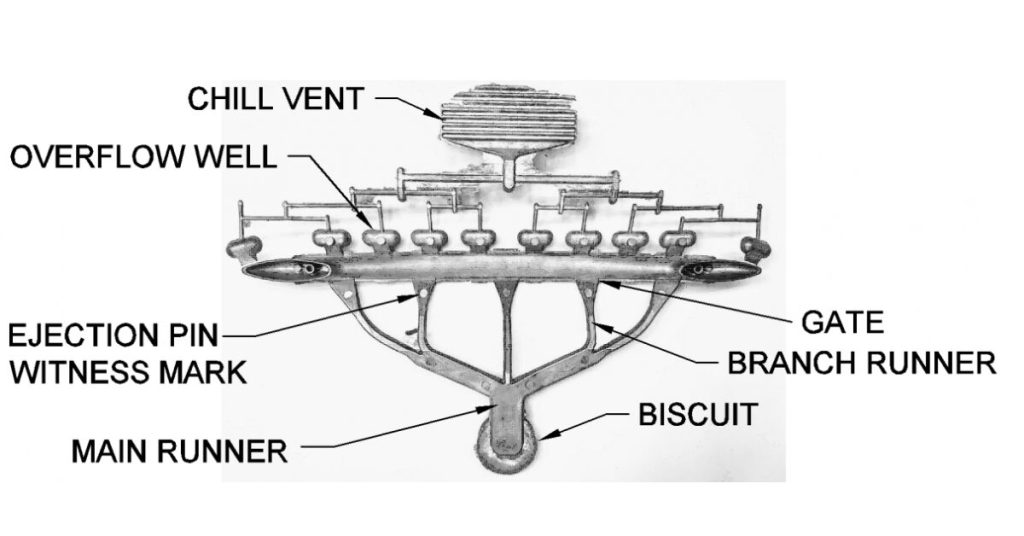

تصميم القوالب

تتحكم البوابات في كيفية دخول البلاستيك إلى القالب. بوابات المروحة تناسب الأجزاء المسطحة. بوابات الدبوس تناسب الأجزاء الصغيرة. البوابات الجانبية شائعة للأشكال الأساسية. يؤثر حجم البوابة على ضغط التعبئة. البوابات الكبيرة تبرد بشكل أبطأ. قد تتجمد البوابات الصغيرة مبكرًا. تساعد البوابات المتعددة على ملء الأجزاء الكبيرة. يؤثر موقع البوابة على خطوط اللحام.

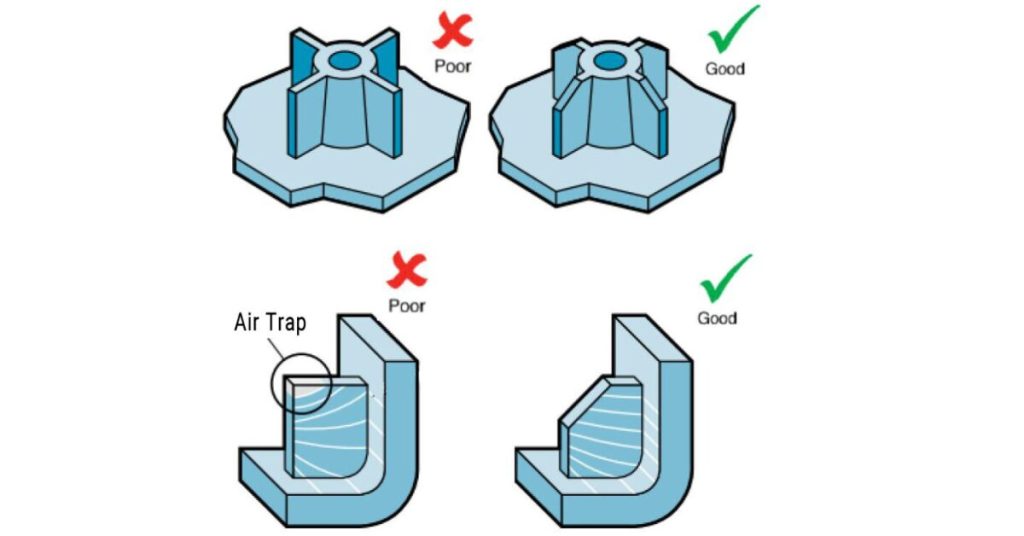

نظام التنفيس

تزيل فتحات التهوية الهواء المحبوس من القوالب. يتسبب سوء التهوية في ظهور علامات الاحتراق. يبلغ عمق الفتحة عادةً 0.025-0.076 مم. يتراوح عرض الفتحات بين 3-6 مم. يساعد المزيد من الفتحات على الملء بشكل أسرع. تعمل فتحات التفريغ في عمليات التعبئة الصعبة. فتحات خط الفراق هي الأكثر شيوعًا. يمكن أن تعمل دبابيس القاذف كفتحات تهوية. تقلل الفتحات المناسبة من العيوب.

قنوات التبريد

تتحكم خطوط التبريد في درجة حرارة القالب. قطر القناة 10-14 مم. تحتاج القنوات إلى انحناءات سلسة. يؤثر التباعد على معدل التبريد. تقوم الحواجز بتوجيه تدفق المياه. تعمل أنابيب الفقاعات على تبريد الأجزاء العميقة. أجهزة استشعار درجة الحرارة تراقب التبريد. التبريد المتساوي يمنع الاعوجاج. تصميم التبريد يطابق شكل القِطع.

| الممتلكات | الوحدة | ألومنيوم A380 | ألومنيوم ADC12 | المغنيسيوم AZ91D | الزنك ZA-8 |

| قوة الشد | ميجا باسكال (كسي) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| قوة المردود | ميجا باسكال (كسي) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| الاستطالة | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| الصلابة (برينل) | إتش بي | 80-90 | 75-85 | 60-70 | 100-120 |

تقنيات الصب بالقوالب منخفضة الحجم

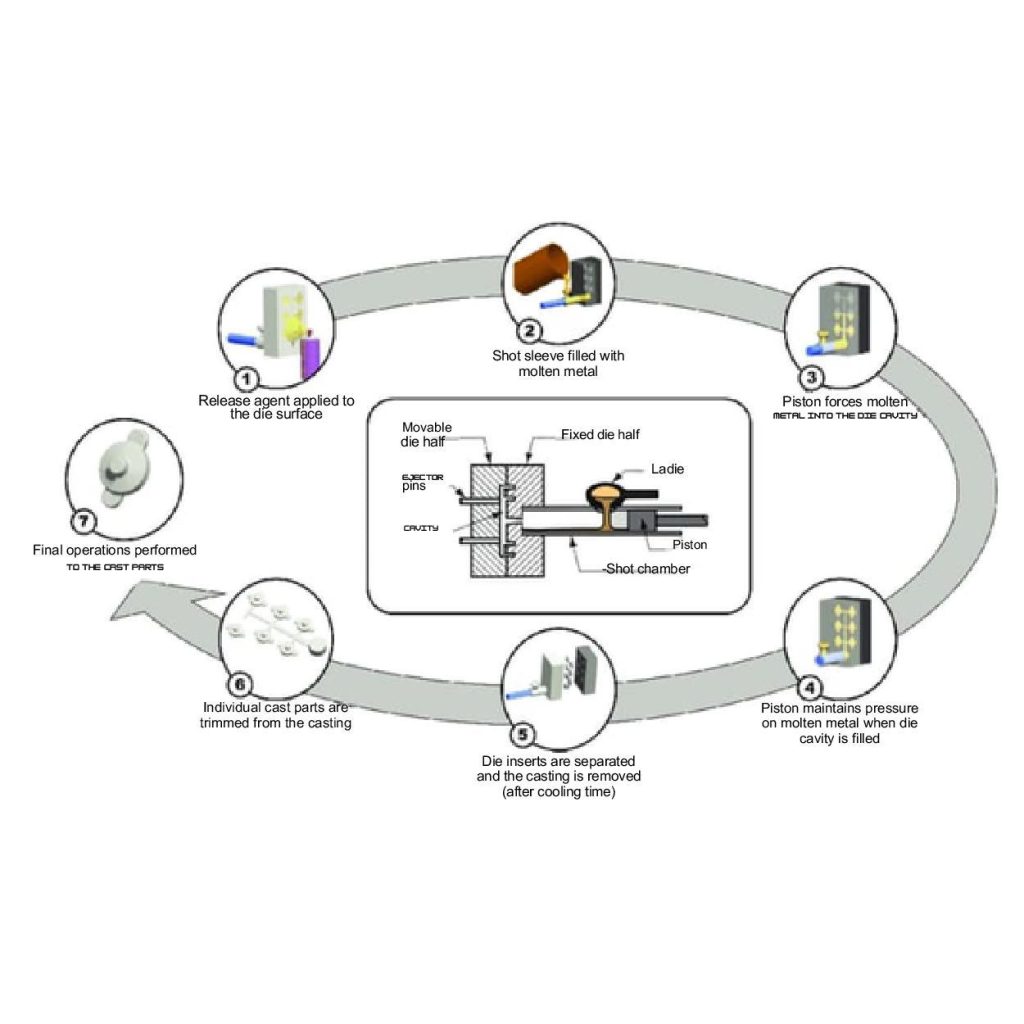

1. الصب بالقالب عالي الضغط

أثناء عملية الصب بالقالب عالي الضغط، يقوم صانعو القوالب بصب مادة منصهرة (ألومنيوم أو زنك أو مغنيسيوم) في تجويف القالب. ويطبقون ضغطًا عاليًا - حوالي 10,000-15,000 رطل لكل بوصة مربعة - لإجبار المعدن المنصهر على الدخول في القالب.

يمكنك تحقيق وحدات إنتاج تصل إلى 5000 وحدة إنتاج لكل عملية تشغيل حتى للأجزاء المعقدة والمعقدة. عادةً ما يكون الصب بالقالب عالي الضغط مناسبًا لصناعات السيارات والإلكترونيات. فهو يضيف الدقة في الأجزاء والسرعة الحرجة.

سرعة الحقن

تتحكم سرعة الحقن في كيفية ملء البلاستيك للقالب. تتراوح السرعات العادية من 20-150 مم/ثانية. تقلل السرعات الأعلى من سماكة البلاستيك. وهذا يساعد على ملء الجدران الرقيقة التي تقل عن 1 مم. يمكن أن تؤدي السرعات العالية جدًا إلى حرق المادة. تحتاج الأجزاء السميكة إلى سرعات أبطأ من 20-50 مم/ثانية. هذا يمنع العيوب. تستخدم الماكينات الحديثة سرعات مختلفة أثناء الملء. المشاكل الشائعة من السرعة الخاطئة هي اللقطات القصيرة وعلامات الاحتراق.

درجة حرارة القالب

تؤثر درجة حرارة القالب على كيفية تدفق البلاستيك. تتم معالجة معظم البوليمرات بين 180-300 درجة مئوية. يحتوي القالب على مناطق درجة حرارة منفصلة. تعمل الذؤابة بدرجة حرارة 10-15 درجة مئوية أكثر سخونة من التجويف. درجات الحرارة الأعلى تعطي تشطيبًا أفضل للسطح. تقلل درجات الحرارة المنخفضة من وقت الدورة. يجب أن تظل درجة الحرارة في حدود 5 درجات مئوية من الهدف. تحتاج المسارات الساخنة إلى تحكم أكثر إحكامًا في نطاق 2 درجة مئوية. وهذا يضمن الحصول على أجزاء جيدة.

معدل التبريد

يحدد معدل التبريد جودة الجزء النهائي. تبرد معظم الأجزاء بين 5-30 ثانية. تبقى قنوات الماء عند 10-40 درجة مئوية. التبريد السريع يصنع أجزاء غير متبلورة. التبريد البطيء يخلق بلورات في البلاستيك. يؤثر ذلك على مقدار انكماش الجزء. تحتاج المواد البلاستيكية المكونة للبلورات إلى تبريد محكوم. يجب أن يكون تدفق الماء مضطربًا للتبريد الجيد. يجب أن يتجاوز رقم رينولدز 4000. وهذا يعطي أفضل نقل للحرارة.

2. صب القوالب منخفضة الضغط

يساعدك صب القوالب بالضغط المنخفض على إنشاء أجزاء قوية ومتسقة الجودة. يستخدم المصنعون ضغط هواء يتراوح بين 5 و15 رطل لكل بوصة مربعة لملء قوالب القوالب بمواد منصهرة مثل الألومنيوم والنحاس والزنك.

يمكنك بشكل مثالي إنتاج مكونات متوسطة التعقيد (العجلات والأجزاء الهيكلية) بكميات تتراوح بين 500 و2000 وحدة لكل عملية تشغيل.

3. صب القوالب بالجاذبية

يجب أن تعلم أن الصب بالقالب بالجاذبية يستخدم جاذبية الأرض (9.8 م/ثانية²) لشحن المعدن المنصهر (الألومنيوم والنحاس والزنك) في القوالب. يمكنك توفير 20-30% بالمقارنة مع الطرق الأخرى. وهذا بسبب معداتها الأبسط واستهلاكها الأقل للطاقة.

باستخدام عملية الجاذبية، يمكن للمصنعين إنتاج ما بين 500 إلى 1000 جزء في كل عملية تشغيل. ومع ذلك، فهي ليست مفضلة دائمًا. بسبب بطء معدلات الإنتاج ومحدودية تعقيد الأجزاء.

4. ضغط الصب بالضغط

تجمع الشركة المصنعة بين عملية الصب والتشكيل من أجل الحصول على أجزاء كثيفة وعالية القوة. على سبيل المثال، أجزاء التعليق في صناعة السيارات والفضاء. وتسمى هذه التقنية باسم الصب بالضغط.

يتم صب المعدن المنصهر في قالب، مما يعطي ضغطًا عاليًا (يصل إلى 15,000 رطل لكل بوصة مربعة). بعد حقن المادة (الألومنيوم والمغنيسيوم والنحاس)، يتم تطبيق قوة تشكيل (تصل إلى 50 طن). تعطي هذه القوة الكثافة في الأجزاء ذات الأشكال الجانبية.

يسمح الصب بالضغط بالقالب بالضغط للمصنعين بإنتاج 1,000-3,000 وحدة في كل عملية تشغيل. بالإضافة إلى ذلك، يجب أن تتطلب تحكمًا دقيقًا في درجة الحرارة (1,000-1,200 درجة فهرنهايت أو 538-649 درجة مئوية) وزمن الدورة (30-60 ثانية) لإنتاج هذه الأجزاء عالية الجودة.

5. التصنيع السريع للأدوات

يمكنك تسريع دورة الإنتاج المختصرة باستخدام طرق التصنيع السريع للأدوات. وذلك لأن المصنعين يستخدمون تصنيع القوالب السريعة في هذه التقنية.

يتضمن هذا التصنيع خطوات الطباعة ثلاثية الأبعاد أو التصنيع الآلي لصنع قالب جانبي للمنتج في ساعات فقط.

باستخدام هذه التقنية، يمكنك الحصول على أقل من 1000 وحدة كمية باستخدام مواد مثل الألومنيوم أو النحاس أو الزنك.

وضع النماذج الأولية باستخدام قوالب الصب بالقالب منخفضة الحجم

دور النماذج الأولية السريعة

يمكنك الآن معرفة مناطق الخطأ الفعلية واختبار التصاميم قبل الإنتاج بكميات كبيرة باستخدام النماذج الأولية السريعة. خلال هذه العملية، تستخدم الشركة المصنعة نماذج أولية مصبوبة لتحديد العيوب وتحسين تشغيلها.

تحتاج من أسبوع إلى أسبوعين لإنشاء أجزاء باستخدام النماذج الأولية. علاوة على ذلك، يمكنك استخدام هذه التقنية للحصول على عينات دقيقة لتطبيقات السيارات والفضاء. بالإضافة إلى ذلك، تستفيد الصناعات من التصاميم المحسّنة والتكاليف المخفّضة من 20% إلى 30%.

تصميم الأضلاع

تضيف الأضلاع قوة إلى الأجزاء البلاستيكية. سمك الضلع 50-75% من سمك الجدار. أقصى ارتفاع للضلع هو 3 أضعاف سُمك الجدار. تتسبب الأضلاع السميكة في ظهور علامات الغرق. قاعدة الضلع المتدرجة تمنع الإجهاد. يجب أن تكون المسافة بين الأضلاع 2-3 أضعاف سُمك الجدار. زاوية السحب على الأضلاع هي 1-2 درجة. الزوايا المستديرة تقلل من الإجهاد. الأضلاع المتوازية تعمل بشكل أفضل من الأضلاع المتقاطعة.

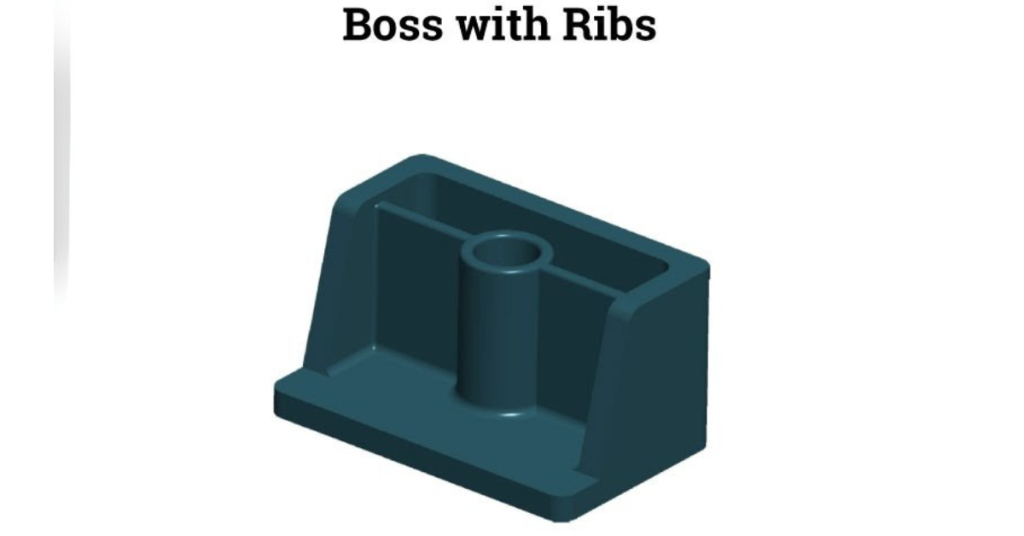

تصميم بوس

تدعم الرؤوس البراغي والدبابيس. يتطابق قطر الزعامة مع حجم البرغي. سمك الجدار 60% من الجدار الاسمي. يقلل الحفر من علامات الحوض. أضلاع الدعم تساعد الرؤوس الطويلة. يجب ألا يتجاوز ارتفاع الزعامة 2.5 ضعف القطر. تحتاج زاوية السحب 0.5-1 درجة. ألواح التقوية تدعم الأحمال الثقيلة. نصف قطر القاعدة يمنع الإجهاد.

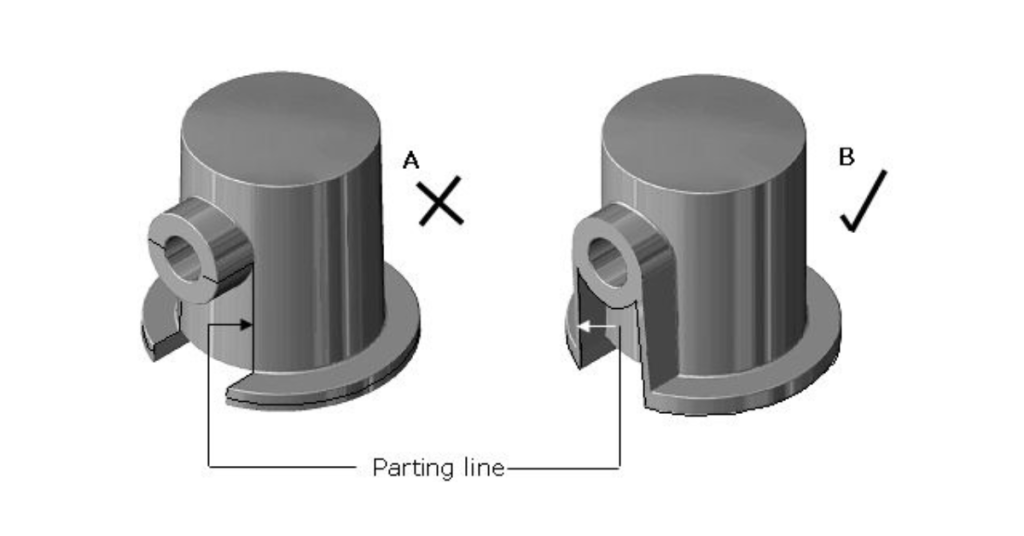

خط الفراق

خط التقسيم يقسم أنصاف القالب. يساعد الموضع الجيد على طرد الجزء. خطوط الفراق المستقيمة أبسط. الأشكال المعقدة تحتاج إلى فواصل متدرجة. يجب أن يخفي الخط العيوب البصرية. يحدث الوميض عند خط الفراق. تحتاج الحواف الحادة إلى عناية خاصة. يحتاج التنفيس السليم إلى فجوات خط الفراق. تظهر الخطوط الشاهدة على الجزء النهائي.

التفاوتات المسموح بها

التفاوت القياسي هو ± 0.2 مم لكل 25 مم. يمكن أن تصل المناطق الضيقة إلى ± 0.05 مم. سمك الجدار يختلف بمقدار ± 10%. يعتمد التسطيح على حجم الجزء. تحتاج زوايا السحب إلى 0.5-1 درجة كحد أدنى. تفاوت قطر الفتحة ± 0.1 مم. تفاوت اللولب هو 2H/2G فئة. الميزات القريبة من البوابات لها تفاوت أقل. يؤثر الالتواء على التفاوت المسموح به النهائي.

تكامل الطباعة ثلاثية الأبعاد

الطباعة ثلاثية الأبعاد هي تقنية حديثة. تتيح لك التعامل مع أنماط متعددة الأوجه، بما في ذلك الهياكل الشبكية والجدران الرقيقة، في غضون 2-5 أيام. باستخدام هذه الأداة المتطورة، يمكنك حقًا تقليل المهلة الزمنية بما يصل إلى 50% إلى 70%.

بالإضافة إلى ذلك، يساعدك على ضبط سمك الجدار (حتى من 0.5 مم إلى 2 مم) أو الأشكال المعقدة. لذا، فإن هذه المرونة تدعم النماذج الأولية السريعة لصناعات مثل السيارات والإلكترونيات والأدوية.

الصناعات المستفيدة من صب القوالب منخفضة الحجم

قطاع السيارات

توفر حلول الصب بالقالب منخفضة الحجم خيارات فعالة من حيث التكلفة لعمليات الإنتاج الصغيرة ذات الوزن القليل. وبفضل ذلك، يمكنك إنشاء علب الضاغط، ومبيتات المرشِّحات، وأجسام الصمامات، ومبيتات مقود التوجيه الكهربائي بكفاءة.

بالإضافة إلى أنه يوفر تنبؤات واضحة لوظائف الأجزاء. يمكنك اختبار التصميمات وتنقيحها قبل الإنتاج على نطاق واسع. وبالتالي، فهو يقلل من استخدام المواد بما يصل إلى 301 تيرابايت 4 تيرابايت.

تطبيقات الفضاء الجوي

تضمن الشركات المصنعة جودة ثابتة لقطع الغيار الفضائية. على سبيل المثال، علب التروس وعلب المحركات. عادةً ما تكون هذه الأجزاء مطلوبة على دفعات صغيرة.

توفر حلول الصب بالقالب منخفضة الحجم هنا حوالي 201 تيرابايت 4 تيرابايت في استخدام المواد. كما تلبي هذه التقنية معايير الصناعة الصارمة.

الإلكترونيات الاستهلاكية

يمكنك جعل المكونات الاستهلاكية أكثر دقة من خلال عملية صب القوالب منخفضة الحجم. تتيح لك تصميم أجزاء مفصّلة بشكل مكثف بسهولة.

على سبيل المثال، مبيتات مصابيح LED، ومبيتات مصابيح إنارة الشوارع، ومبيتات مصابيح الحدائق، ومبيتات المصابيح الداخلية. كما أن هذه العملية يمكن أن تقلل من المهل الزمنية التي تصل إلى 40% لدخول السوق بسرعة.

الصب بالقالب منخفض الحجم مقابل الصب بالقالب كبير الحجم

الاختلافات الرئيسية

- إذا كان لديك إعدادات صغيرة من 5000 وحدة أو أقل، فإن تكلفة صب القوالب منخفضة الحجم 15-30% أقل. ولكن في بعض الأحيان قد تظل الأدوات الأولية كبيرة. من ناحية أخرى، يحتاج المصنعون إلى أدوات أولية للتعامل مع 10000 وحدة أو أكثر. وهذه التكلفة عادةً ما تتراوح بين $20,000 إلى $50,000.

- تتطلب الشركات المصنعة عمومًا من أسبوعين إلى 4 أسابيع في عمليات التجهيز منخفضة الحجم، ولكن بالنسبة للأحجام الكبيرة، قد تحتاج إلى 8 إلى 12 أسبوعًا.

- وبالإضافة إلى ذلك، تحتاج إلى عدد أقل من العمال (من 5 إلى 10) في التجهيزات الصغيرة مقارنة بالتجهيزات الكبيرة. كما أن هذه العملية تقلل أيضًا من تعقيد الأدوات بمقدار 25-40% وتوفر تنوعًا أكبر.

عوامل اختيار الحلول منخفضة الحجم

يجب أن يكون لديك 1TP5,000 إلى 1TP5,000 إلى 1TP5,000 للاستثمار في مصبوبات القوالب منخفضة الحجم كشركة ناشئة. هذه الميزانية كافية لتصنيع الأدوات وتصنيع ما يصل إلى 5000 وحدة.

يتضمن هذا الإعداد أيضًا بعض المعلمات الأخرى، مثل قوالب القوالب ($3,000-$7,000)، وأفران الصهر ($2,000-$5,000)، وأدوات التشطيب ($1,000-$3,000).

وبالحديث عن تكاليف الصيانة، يمكن أن تكون حوالي $500 في السنة. بالإضافة إلى ذلك، إذا قمت بدمج إجراءات الاختبار والتكرير، يمكنك توفير تكاليف المواد.

تخشى العديد من الشركات الناشئة من فشل السوق. لذا، بعد اختبار تصميماتهم في السوق، يمكنهم إعادة استخدام القوالب أو تغيير التصميمات. هذا هو أفضل اقتراح لضمان الحد الأدنى من المخاطر والاستفادة من الموارد.

قدرات صب القوالب منخفضة الحجم

التصنيع باستخدام الحاسب الآلي بنظام التحكم الرقمي من أجل الدقة

يعمل دمج نظام التحكم الرقمي باستخدام الحاسب الآلي في أجزاء الصب بالقالب منخفضة الحجم على تحسين أدائها. يمكنك إضافة مستوى متقدم من التفاصيل مع تفاوت محكم يصل إلى ± 0.01 مم وتشطيبات ناعمة Ra 0.4-1.6 ميكرومتر. كلما بذلت المزيد من الجهد في الإنتاج، كلما قللت من المواد، والتي قد تصل إلى 15%.

التجميع التعاقدي والتشطيب السطحي

يضيف التجميع التعاقدي والتشطيب السطحي ميزات ملحوظة إلى الجزء المصبوب. على سبيل المثال، يزيد الطلاء والطلاء بأكسيد الألومنيوم في الأجزاء من عمرها الافتراضي ويقلل من تآكلها بنسبة تصل إلى 30%. وتشمل الخطوات الأخرى اللحام والتجميع والطلاء والطلاء والتشغيل الآلي والطحن.

حلول التصنيع المتكاملة

تقدم خدمة صب القوالب منخفضة الحجم حلول تصنيع متكاملة. لأنك في هذه الخدمة تحصل في هذه الخدمة على عروض الصب والتشغيل الآلي والتشطيب معاً. وهذا أيضًا خيار أرخص في مختلف الصناعات.

الخاتمة

تعتبر حلول الصب بالقالب منخفضة الحجم مفيدة، خاصةً للشركات الناشئة. فهم يبحثون عن خيارات دقيقة وفعالة من حيث التكلفة. تدعم هذه التكنولوجيا مختلف الصناعات، والتي يمكن أن تكون السيارات والفضاء والإلكترونيات الاستهلاكية.

بالإضافة إلى ذلك، يساعدك صب القوالب منخفضة الحجم في إنشاء مكونات عالية الجودة، والنماذج الأولية السريعة، والتنوع في التصميم. كما يسمح لك أيضًا بفحص الأجزاء الخاصة بك في السوق كعينة من خلال استثمار كميات أقل مقارنةً بالأحجام الكبيرة.

0 تعليق