غالبًا ما تنتج مصبوبات القوالب أجزاء ذات أسطح خشنة. ولتحسين هذه الأسطح، يستخدم المصنعون العديد من خيارات تشطيب أسطح الصب. فهم يستخدمون المعالجة الآلية لإزالة البقايا، والطحن للحصول على دقة أفضل، والتلميع للحصول على أسطح ناعمة ولامعة، إلخ.

يضيف الطلاء الكهربائي طبقة معدنية لامعة لمنع الصدأ وجعلها تبدو أجمل. يرش مسحوق الطلاء بالمسحوق على مسحوق ملون يخبز بقوة للحصول على لمسة نهائية قوية. الطلاء بأكسيد الألومنيوم يجعل قطع الألومنيوم قوية للغاية ويمنعها من الصدأ. يضيف الطلاء لوناً ويحمي الأجزاء. يجعل التلميع الأجزاء ناعمة ولامعة.

في هذه المقالة، تعرّف على خيارات تشطيب الأسطح المختلفة لزيادة جودة المسبوكات ومظهرها بعمق.

خيارات تشطيب السطح

A. طرق التشطيب الميكانيكي

يستخدم المصنعون طرق التشطيب الميكانيكية. تساعد هذه الطرق في زيادة دقة الأبعاد وجودة أجزاء الصب. فهي تزيل البقايا المعدنية وتنعيم السطح وتجعل ميزة الجزء النهائي أفضل.

1. التصنيع الآلي

تتضمن عملية التصنيع الآلي أدوات القطع. تُستخدم هذه الأدوات لتشكيل قطعة العمل عن طريق إزالة المواد. طرق التصنيع الشائعة هي:

- الدوران: تستخدم الشركة المصنعة أدوات القطع لقطع المعدن الزائد أثناء تدوير الجزء المصبوب. تعمل هذه الطريقة بشكل جيد مع الأجزاء الأسطوانية. وهي تساعد في الحصول على دقة أبعاد تبلغ ± 0.05 مم.

- الطحن: يقوم القاطع الدوّار بإزالة المواد عند إبقاء الجزء في حالة ثابتة. يمكنك صنع أشكال صعبة للغاية باستخدام الطحن والحصول على دقة تصل إلى ± 0.02 مم.

- الحفر: يمكنك استخدام ماكينة الحفر لعمل ثقوب في الأجزاء. وبوجه عام، يمكن لقم الثقب إنشاء ثقوب بأقطار صغيرة تصل إلى 0.5 مم. وتتراوح درجة تفاوت هذه الثقوب من ± 0.05 مم إلى ± 0.1 مم، حسب الحجم.

- ممل: عملية الثقب مناسبة لتوسيع الثقوب الموجودة. توفر دقة دقيقة تصل إلى ± 0.01 مم.

- التشكيل والتخطيط: تُستخدم هذه التقنيات لإجراء عمليات القطع المستقيمة وعمل الأسطح المستقيمة. وهي توفر دقة تبلغ حوالي ± 0.1 مم.

مواد الأدوات:

يعتمد اختيار الأدوات على المعدن الذي يتم سبكه ومعايير التشطيب. يمكنك اختيار فولاذ عالي السرعة (HSS) للمعادن اللينة. توفر سرعة قطع تصل إلى 30-40 م/دقيقة. أدوات الكربيد هي خيارات جيدة للمواد الصلبة والقاسية. توفر هذه الأدوات سرعات تتراوح بين 150-300 م/دقيقة.

تآكل الأدوات وآثاره:

تبلى الأدوات غالبًا بسبب الاستخدام المتكرر لفترة طويلة. تسبب الأدوات المعيبة أسطحًا خشنة وأبعادًا غير دقيقة. كما أنها تزيد من خطر حدوث عيوب. لذلك، فإن الصيانة المناسبة للأدوات مهمة لتجنب هذه الآثار.

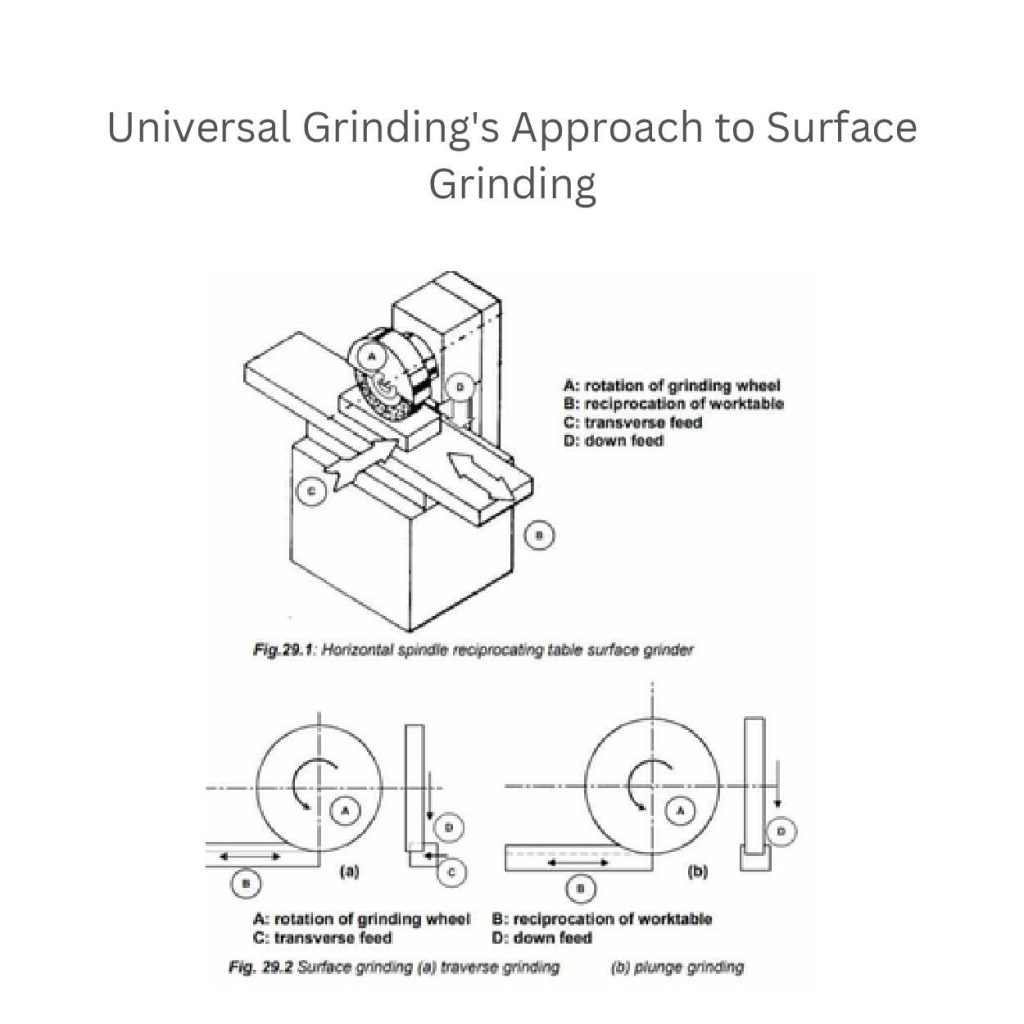

2. الطحن

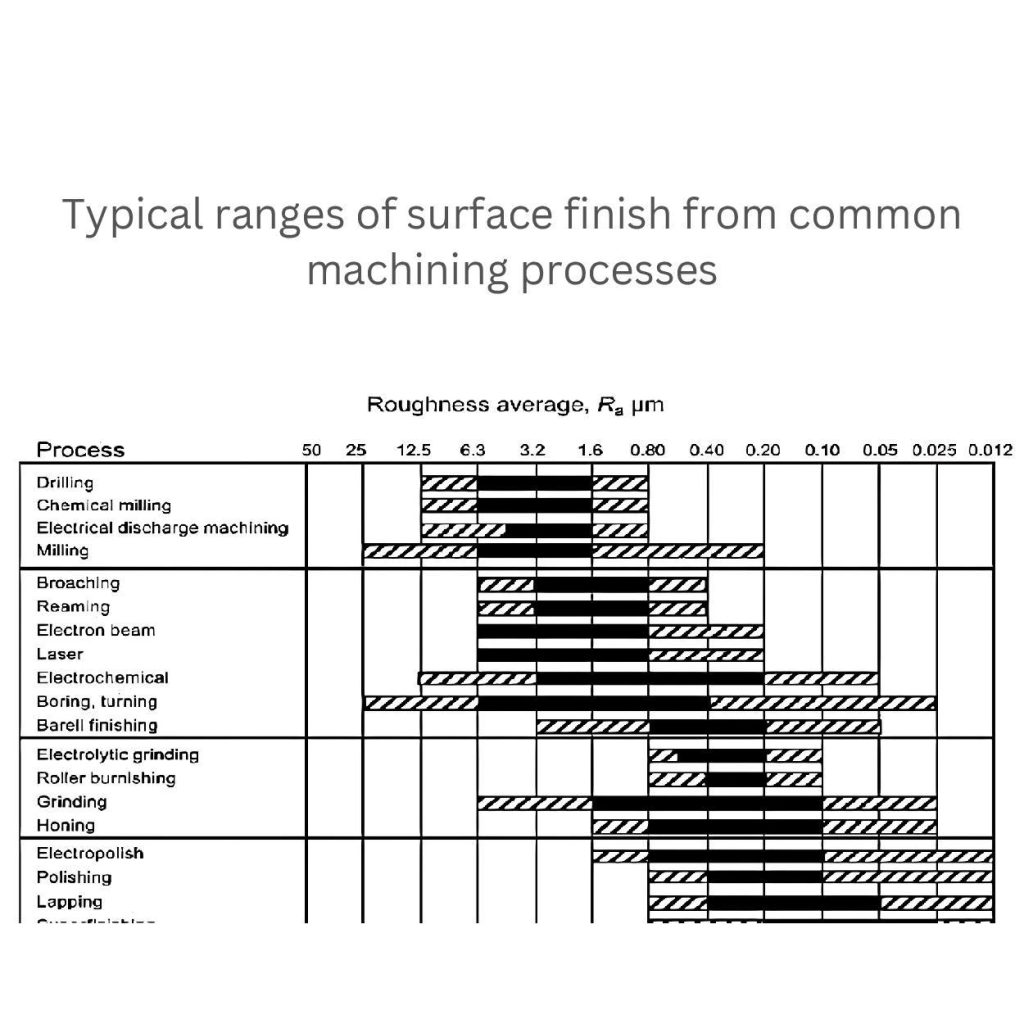

الطحن هو تقنية تشطيب. يستخدم عجلات كاشطة تعمل على تنعيم سطح الجزء. تشمل طرق الطحن الفعالة المختلفة ما يلي:

- طحن السطح:

توفير أسطح مسطحة ويمكنها تحقيق تفاوتات تفاوت ± 0.001 مم. توضح الصورة عملية طحن السطح باستخدام مغزل أفقي وطاولة ترددية. هنا، يتم تصنيف طحن السطح إلى نوعين:

- الطحن العرضي: تتحرك عجلة الطحن من جانب إلى آخر عبر السطح.

- الطحن بالغطس: تتغذى العجلة مباشرة إلى أسفل المادة.

- الطحن الأسطواني: يستخدم المصنعون هذه الطريقة للأجزاء ذات الأشكال الأسطوانية ويحصلون على تفاوتات دقيقة تصل إلى ± 0.002 مم.

- الطحن بدون مركزية: هذه الطريقة مثالية لصنع قطع عمل مستديرة دقيقة. فهي تحقق تفاوتات دقيقة تبلغ ± 0.001 مم.

- الطحن بالتغذية الزاحفة: يزيل المصنعون البقايا من القطع العميق في المواد الأكثر صلابة باستخدام هذه التقنية. وهي تسمح لهم بالحصول على تفاوت قدره ± 0.002 مم.

المواد الكاشطة:

المادة الكاشطة هي نوع من المواد الكاشطة. وهي تستخدم في الواقع للقطع أو الفرك أثناء الطحن وتعتمد على المعدن الذي يتم طحنه. على سبيل المثال، يستخدم المصنعون أكسيد الألومنيوم للفولاذ بحجم حصى 60-120. بالنسبة للمواد الأكثر صلابة (السيراميك)، يستخدمون كربيد السيليكون مع حصى بمقاسات 120-240.

المبردات:

المبردات مهمة لحماية القِطع من التلف الحراري. فهي تتحكم في درجة حرارة القِطع وعجلات الطحن. تقلل المبردات أيضًا من تآكل العجلات لأنها توفر التشحيم وتسهل إزالة البُرادة. تشمل الأنواع الشائعة من المبردات الزيوت القابلة للذوبان في الماء والمبردات الاصطناعية.

3. التلميع

يقوم صانعو القوالب بتحسين أسطح المنتجات النهائية باستخدام طرق التلميع. تعمل هذه الطرق على إضفاء اللمعان والجمالية على الأجزاء بالإضافة إلى زيادة عمرها الافتراضي. تشمل أنواع التلميع ما يلي:

- التلميع: تستخدم هذه العملية عجلات التلميع التي تتراوح سرعتها من 2000 إلى 4000 دورة في الدقيقة. يتم إنتاجها بمواد قماشية أو لباد. يقوم المصنعون بتنعيم الأسطح بهذه العجلات. وغالباً ما يستخدمون طرقاً كاشطة وغير كاشطة لمزيد من التشطيب.

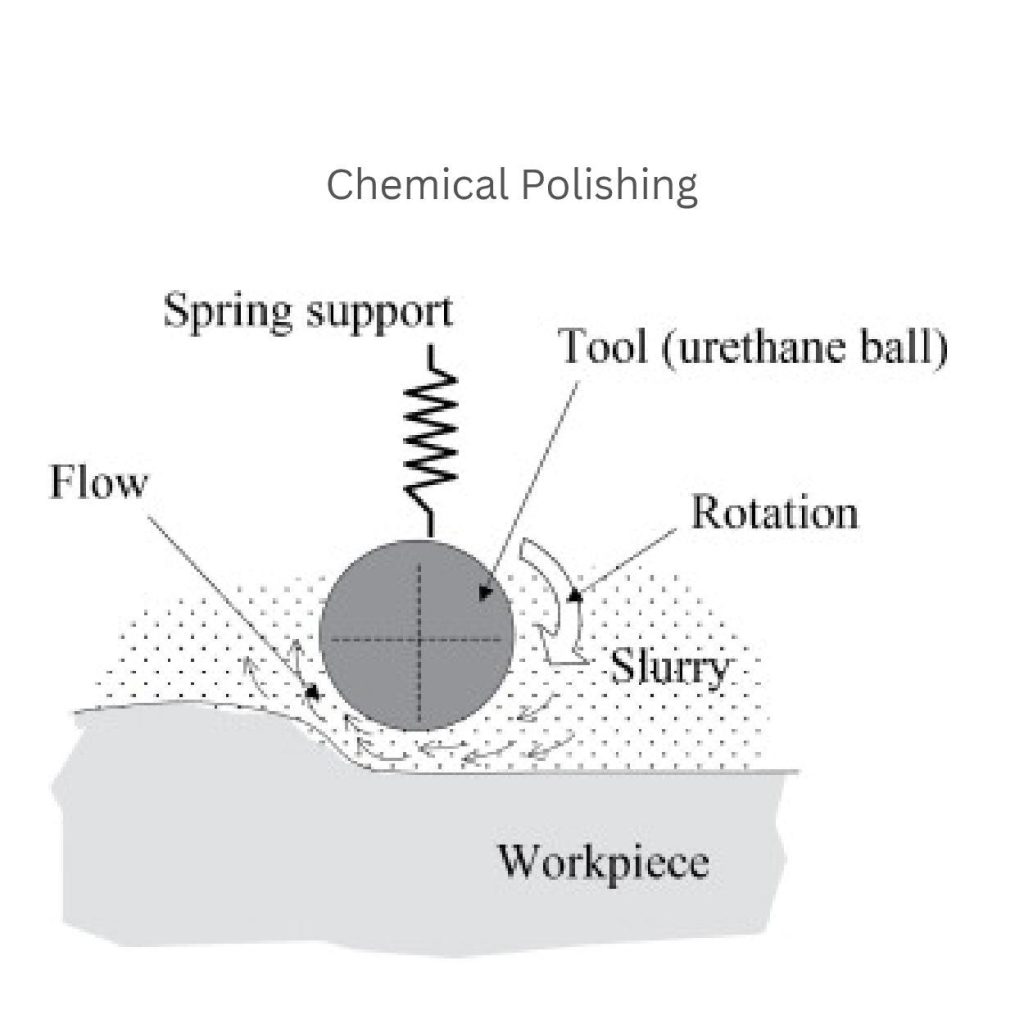

- التلميع الكيميائي:

تقوم أداة دوارة (كرة يوريتان) بتنعيم سطح قطعة العمل في هذه الطريقة. تقوم الأداة بالضغط من خلال دعامة زنبركية. تقوم الشركة المصنعة بتدفق الطين أسفل الأداة. وهذا يصقل السطح من خلال عمل كيميائي وميكانيكي.

- اللف: يتضمن اللف استخدام مواد كاشطة دقيقة (عجينة الماس). توفر هذه العملية أسطحًا أكثر نعومة. يمكن استخدامه للأجزاء عالية الدقة لتحقيق تشطيبات بقيم RA أقل من 0.01 ميكرومتر.

- الشحذ: تعمل طرق الشحذ بشكل جيد على تشطيبات الأسطح الداخلية مثل تجاويف الأسطوانات. فهي تستخدم أحجار كاشطة. وهذا يزيل البقايا ويعطي تشطيبًا دقيقًا وسلسًا. تعطي الشحذ تفاوتات تفاوتات تتراوح بين ± 0.01 مم إلى ± 0.02 مم، حسب المادة.

B. طرق التشطيب الكيميائي

الحفر الكيميائي

يزيل الحفر الكيميائي مناطق معينة من الجزء باستخدام مواد الحفر. على سبيل المثال، يستخدم المصنعون كلوريد الحديديك للنحاس وحمض النيتريك للصلب. ويستخدمون هذه التقنية للتصاميم المعدنية المعقدة في الإلكترونيات (مركبات ثنائي الفينيل متعدد الكلور) والقطع الزخرفية. تتفاوت أعماق الحفر من 0.01 إلى 0.5 مم، بناءً على المعدن ووقت التعريض.

الطحن الكيميائي

يزيل الطحن الكيميائي الكمية الخاضعة للرقابة من المادة عن طريق الحفر الكيميائي. تتراوح إزالة المواد من 0.1 إلى 2 مم، وفقًا لما يحتاجه المكون.

بالإضافة إلى ذلك، ليست هناك حاجة للأدوات الميكانيكية، حيث يمكن إنشاء أشكال معقدة بدونها. يمكنك استخدام هذه الطريقة في صناعات الطيران والسيارات.

التخليل

يزيل التخليل الأكاسيد والقشور والصدأ لتنظيف الأسطح المعدنية. يستخدم الغمر في المحاليل الحمضية. على سبيل المثال، حمض الهيدروكلوريك أو حمض الكبريتيك.

يمكن أن ينظف التخليل بأعماق تتراوح من 0.05 إلى 0.3 مم. ومع ذلك، يعتمد ذلك على الحمض المستخدم ووقت الغمر. يمكنك استخدام هذه العملية لإعداد الأسطح المعدنية للطلاء الكهربائي أو الطلاء أو اللحام.

C. طرق الطلاء والطلاء

1. الطلاء

يستخدم الطلاء عدة أنواع من الطلاء. على سبيل المثال، الطلاء المعتمد على المذيبات والطلاء المعتمد على الماء والطلاء بالمساحيق. قبل الطلاء، يعد الإعداد المناسب للسطح ونظافته (أكثر من 95%) مهمًا لتحسين الالتصاق. ويشمل ذلك إزالة الشحوم والفوسفات.

يمكنك طلاء الجزء باستخدام الطلاء بالرش أو الطلاء بالغمس أو الرش الكهروستاتيكي. استخدمها وفقًا لأنواع المواد واحتياجات التشطيب.

2. الطلاء

يشير الطلاء إلى عملية تطبيق الطلاء على المعدن عن طريق الطلاء الكهربائي والطلاء غير الكهربائي. وعلى وجه الخصوص، يعمل الطلاء الكهربائي على ترسيب المعادن مثل الكروم أو النيكل أو الذهب في الطلاء الكهربائي. وفي الوقت نفسه، يعطي الطلاء غير الكهربائي طلاءات موحدة دون الحاجة إلى تيار خارجي.

تتراوح سماكة الطلاء من 0.005-0.25 مم. وهو يقاوم الصدأ والتآكل ويعطي تشطيبات زخرفية لصناعات مثل السيارات والإلكترونيات.

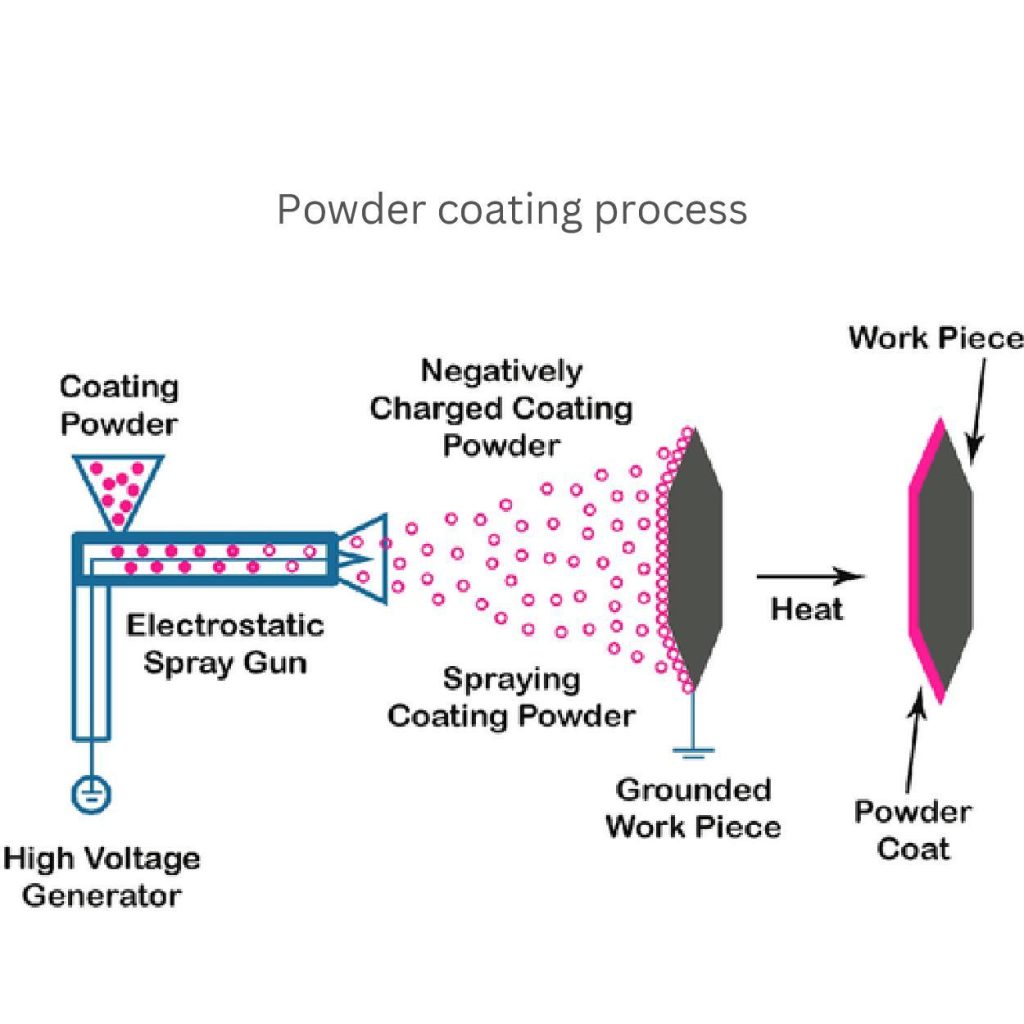

3. طلاء المسحوق

يستخدم الطلاء بالمسحوق مسحوقًا سالب الشحنة لتطبيقه على قطع العمل المؤرضة. يقوم المصنعون بتسخين القطعة تحت درجة حرارة تتراوح بين 160 درجة مئوية إلى 200 درجة مئوية. يتسبب ذلك في تشكيل المسحوق طبقة نهائية ناعمة.

يدوم طلاء المسحوق لفترة أطول، ويمنع التآكل، كما أنه صديق للبيئة. وهو مناسب لقطع غيار السيارات والأجهزة والأثاث.

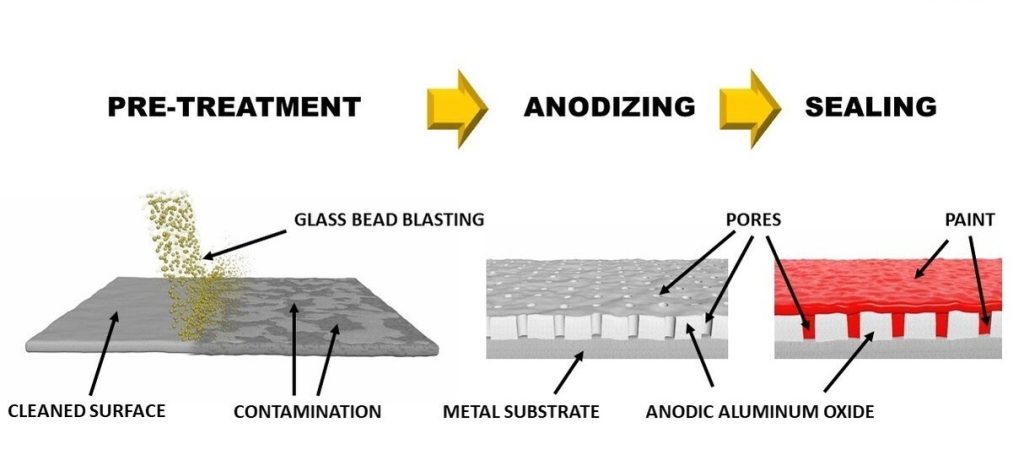

4. الطلاء بأكسيد الألومنيوم

الطلاء بأكسيد الألومنيوم هو عملية تغير سطح المعدن. وتستخدم الكهرباء وحمام كيميائي. ينتج عن ذلك طبقة أكثر سمكاً على سطح المعدن. وتكون الطبقة الجديدة أكثر مقاومة للتآكل والتآكل. كما يمكن أن تغير عملية الطلاء بأكسيد الألومنيوم من مظهر المعدن. والألومنيوم هو المعدن الأكثر استخداماً في عملية الطلاء بأكسيد الألومنيوم. وتُستخدم هذه العملية في العديد من الصناعات مثل صناعة الطيران والسيارات والبناء.

يمكنك الذهاب إلى أنودة الألومنيوم المصبوب صفحة لمعرفة المزيد عن تشطيب أسطح الألومنيوم الأنودينج.

تقنيات تشطيب الأسطح المتقدمة

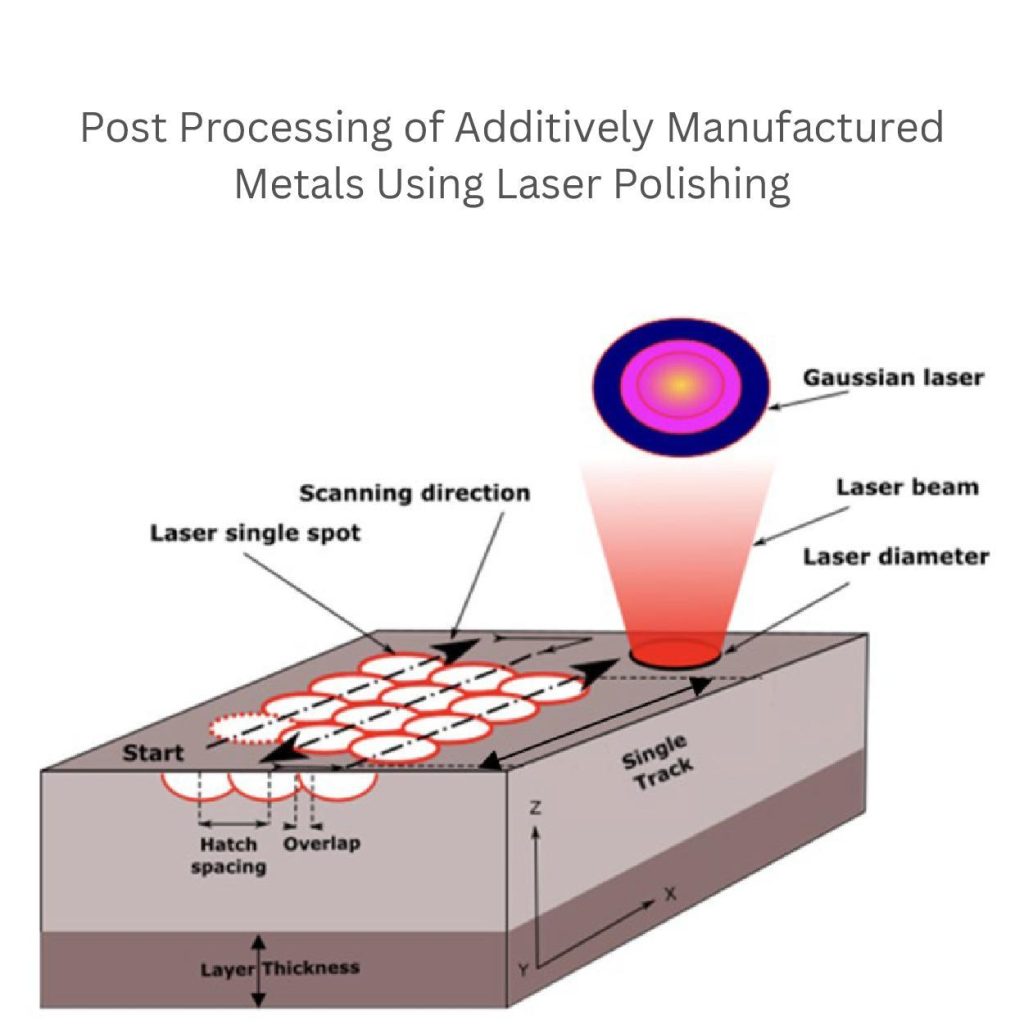

1. التلميع بالليزر

يعمل التلميع بالليزر على تحسين الأسطح المعدنية المُصنّعة بشكل إضافي. يقوم بإنشاء مسارات مفردة طبقة تلو الأخرى لتحسين تشطيب السطح وتقليل الخشونة.

يمسح شعاع ليزر غاوسي في اتجاه معين. يقوم بصهر وتنعيم طبقة المادة. تتداخل بقعة الليزر هذه مع تباعد الفتحات من 0.1-0.5 مم لتحقيق الاتساق.

يستخدم التلميع بالليزر أشعة ليزر عالية الطاقة لتسييل الطبقة السطحية وإعادة توطيدها. ويوفر دقة تصل إلى ± 0.1 ميكرومتر. تُعد هذه العملية مفضلة للأشكال والأجهزة الصعبة مثل الغرسات الطبية وأجزاء الطيران والبصريات الدقيقة.

التلميع الكهروكيميائي

يستخدم الصقل الكهروكيميائي (ECP) الكهرباء. وهو يعمل على تنعيم وصقل سطح الأجزاء المعدنية مع مقاومة التآكل بنسبة 80-95%.

تشبه هذه العملية الطلاء الكهربائي العكسي. لأن المصنعين يزيلون طبقة رقيقة بدلاً من إضافة المعدن. بحيث يحققون لمسة نهائية مصقولة للغاية.

تُعد ECP مثالية للأجهزة الطبية وشفرات التوربينات والأجزاء الفضائية.

التشطيب بالموجات فوق الصوتية

يستخدم التشطيب بالموجات فوق الصوتية موجات صوتية عالية التردد. تخلق هذه الموجات اهتزازات في ملاط من الجسيمات الكاشطة والمعدن السائل. تقوم الاهتزازات بتحريك الجسيمات الكاشطة لقصف سطح الجزء. وهذا يزيل المعدن ويسبب نتيجة صقل أعلى.

يمكن للمعالجة بالموجات فوق الصوتية الحصول على تشطيب سطحي يصل إلى 0.1-0.3 ميكرومتر. وهي فعالة في إزالة الأزيز والصقل وإزالة الملوثات من الأشكال المعقدة.

عيوب الصب: الأسباب والأنواع والوقاية

1. المسامية

تبدو المسامية مثل الثقوب الصغيرة أو الفراغات. تتشكل داخل المعدن وتضعفه. وأسباب حدوثها هي:

- التعامل غير السليم مع المعدن المنصهر

- العوامل البيئية

- المشكلات المتعلقة بالعفن (قديم أو تالف)

مسامية الغاز:

تحدث المسامية الغازية أثناء التصلب. تدخل غازات مثل الهيدروجين أو النيتروجين أو الأكسجين أو تختلط بالمعادن. تتراكم هذه الغازات في الداخل وتشكل فقاعات. على سبيل المثال، يُظهر الهيدروجين في الألومنيوم قابلية ذوبان تبلغ 0.69 سم³/100 جم عند درجة حرارة 660 درجة مئوية. وينخفض إلى 0.034 سم³/100 جم عندما يصبح المعدن صلبًا.

مسامية الرمل:

تحدث مسامية الرمل في عملية الصب بالرمل. تختلط بعض حبيبات الرمل أو الغازات من القوالب مع المعدن المنصهر.

الوقاية:

يقوم المصنعون بتفريغ الغازات بالأرجون أو إذابة المعدن في تفريغ الهواء لإزالة الغازات المحتبسة.

لمنع مسامية الرمال، من المهم استخدام رمل ناعم الحبيبات ذو نفاذية منخفضة. كما يجب استخدام الرطوبة في قالب الرمل. يمكن أن تقلل هذه الخطوات من العيوب بنسبة 3 إلى 5%.

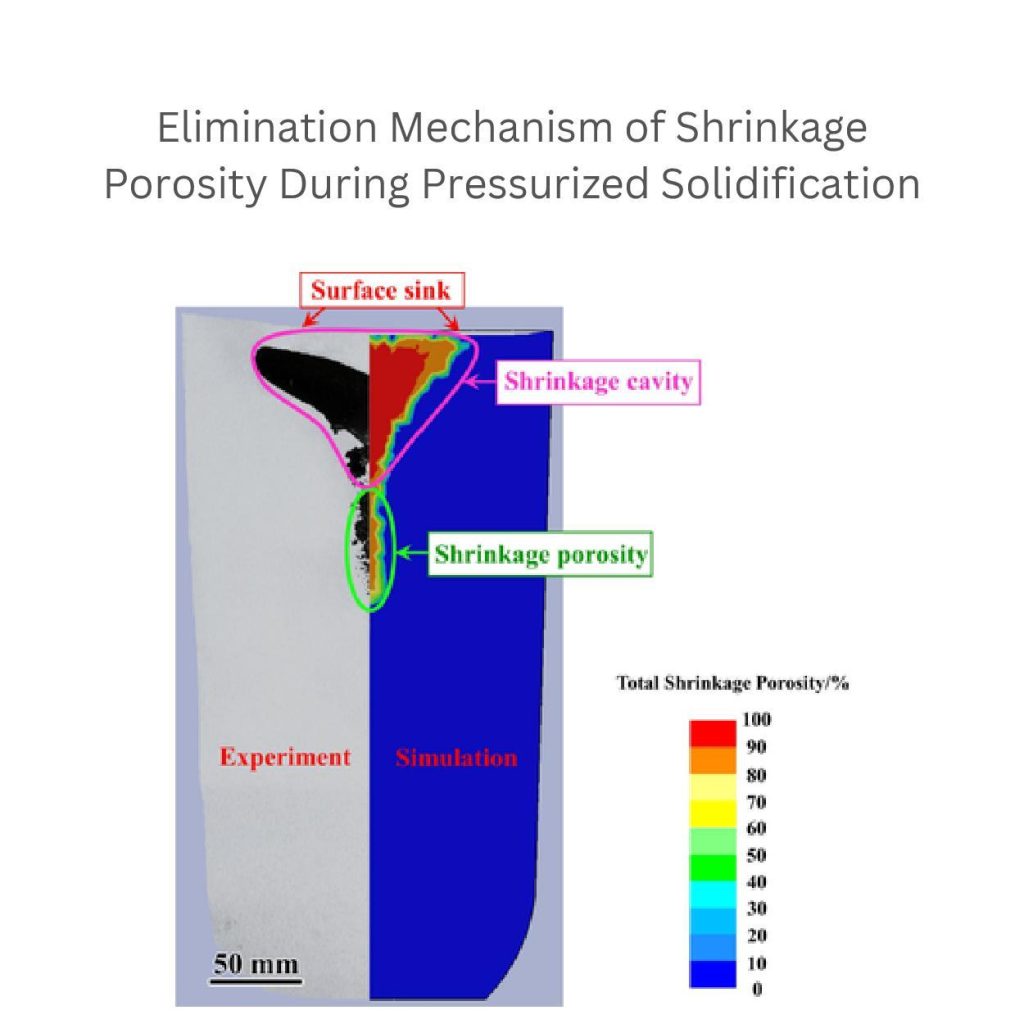

2. الانكماش

عندما يصبح المعدن صلبًا، ينكمش بشكل غير متساوٍ، تاركًا فراغات في الداخل، وهو ما يُعرف باسم مسامية الانكماش. وهذه مشكلة شائعة وغالباً ما تحدث في صب القوالب الألومنيوم. يمكن أن تتقلص هذه السبيكة حتى 6.61 تيرابايت 4 تيرابايت من حيث الحجم. وتؤثر عوامل مختلفة على الانكماش، مثل:

- معدل التبريد

- نوع المعدن

- تصميم الصب

على سبيل المثال، يتسبب معدل التبريد الأعلى للألومنيوم (30 درجة مئوية/دقيقة) في حدوث تشققات. وفي الوقت نفسه، يضمن معدل 5 درجات مئوية/الدقيقة بنية موحدة.

الوقاية

يمكنك استخدام مغذيات لإضافة المزيد من المعدن المنصهر أثناء التصلب لتجنب الانكماش. بالإضافة إلى ذلك، حافظ على درجة حرارة صب ثابتة. على سبيل المثال، 650-700 درجة مئوية للألومنيوم. تصميم قالب موحد. أيضًا، ضع قشعريرة للأقسام السميكة. تعمل هذه التبريدات على تسريع عملية التصلب وتقليل الانكماش.

تُظهر هذه الصورة مسامية الانكماش. يتم تقليل ذلك أثناء التصلب المضغوط. يمكنك رؤية الفرق بين أقسام التجربة والمحاكاة. يوضح مقياس الألوان مستوى مسامية الانكماش الكلي. على سبيل المثال، اللون الأزرق يساوي صفر، والقسم الأخضر المظلل يساوي حوالي 40 إلى 50، ويظهر تجويف الانكماش الأحمر انكماش 100%.

3. الأسطح الخشنة

تشير الأسطح الخشنة إلى العيوب. تؤثر هذه المشكلة على مظهر وأداء الأجزاء المصبوبة. وهي تتكون بسبب:

- خشونة العفن: تتسبب أسطح القوالب غير المستوية في خشونة القالب، وغالبًا ما يكون ذلك بسبب خشن حبيبات الرمل. على سبيل المثال، القوالب ذات الحبيبات الرملية AFS GFN <50 تجعل الأسطح خشنة للغاية.

- شوائب رملية: عندما يقوم المصنعون بصب المعدن المنصهر في القالب الرملي، تلتصق العديد من حبيبات الرمل السائبة بالمعدن المنصهر وتؤثر على تشطيب السطح.

- التآكل: تُشكِّل سرعة المعدن المنصهر الأكبر من 2 م/ث تآكلًا.

خشونة السطح:

يمكنك قياس خشونة السطح باستخدام أدوات مثل أجهزة قياس الملامح. عادةً ما يتراوح متوسط الخشونة (Ra) للأجزاء المصبوبة بالرمل بين 6-25 ميكرومتر. وفي الوقت نفسه، يتراوح ذلك من 0.4 إلى 0.8 ميكرومتر للأجزاء المصقولة.

ومع ذلك، فإن Rz (الخشونة مع اختلافات أكبر في الارتفاع) للأجزاء المصبوبة بالرمل تتأرجح بين 50 ميكرومتر أو أكثر.

الوقاية

تحسين جودة القالب واستخدام رمل ناعم الحبيبات (على سبيل المثال، AFS GFN >60). ضع طلاءات حرارية ناعمة. بالإضافة إلى ذلك، تحكم في سرعة الصب إلى 1.5-2 م/ثانية لتقليل التآكل. للمسة نهائية، يمكنك استخدام طرق الطحن أو التلميع.

اعتبارات لاختيار خيار تشطيب السطح

يعتمد خيار تشطيب السطح المناسب على عدة عوامل، كما هو موضح في الجدول. على سبيل المثال، التكلفة وتوافق المواد وجودة التشطيب المطلوبة وحجم الإنتاج. اخترها بحكمة لتبرير استثماراتك.

الخلاصة:

غالبًا ما يكون للأجزاء المصنعة أسطح خشنة تحتاج إلى إصلاح. يمكن أن تحدث الأسطح الخشنة أيضًا بسبب مشاكل معيبة مثل المسامية أو الانكماش أو تآكل القالب. على أي حال، يمكنك إصلاحها باستخدام عدة خيارات لتشطيب الأسطح. تشمل هذه الطرق الطحن أو التصنيع الآلي أو التلميع أو الطلاء. يعتمد اختيار التقنيات على الطريقة التي تريد بها تحويل الأسطح الخشنة إلى تشطيبات دقيقة أو استخدام التطبيقات.

0 تعليق