ما هو HPDC؟ تطبيقاته ومزاياه

HPDC، أو صب القوالب بالضغط العاليهي عملية لتصنيع المعادن منخفضة نقطة الانصهار. تولد هذه التقنية كميات كبيرة من الأجزاء المعدنية المعقدة. وهي تصنع أجزاء معدنية عالية الدقة. ستبلغ القيمة السوقية العالمية لتقنية HPDC حوالي $14650 مليون دولار أمريكي في عام 2024. ووفقًا لدراسة بحثية، سترتفع إلى 20770 مليون دولار أمريكي بحلول عام 2030. لذا، سنلقي الضوء على العملية الكاملة ومزايا HPDC في منشور المدونة هذا.

تاريخ شركة HPDC للصب HPDC

أصل صب HPDC يعود تاريخه إلى منتصف القرن التاسع عشر. وقد استُخدم لأول مرة في صناعة الطباعة. تم صب الصفيح والقصدير في قالب. لذا، أنتج صب HPDC لأول مرة مفاتيح آلات الطباعة. ولكن العملية كانت بطيئة في ذلك الوقت. وعلاوة على ذلك، لم تكن مناسبة لإنتاج كميات كبيرة من المعادن. جعلت التطورات العملية عالية الكفاءة بمرور الوقت. إنها عملية موثوقة اليوم بسبب التحسينات المستمرة.

كيف تعرفين صب HPDC؟

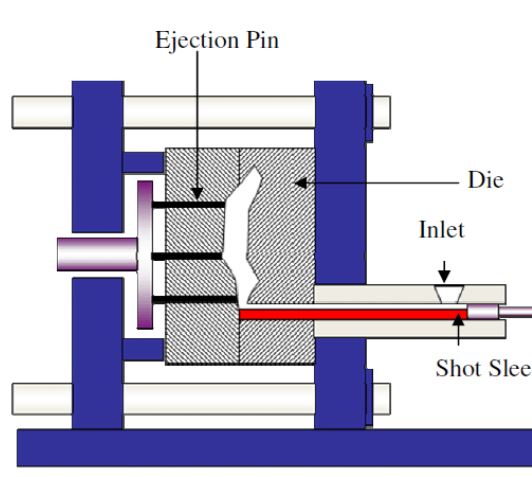

يُعد صب HPDC طريقة فعالة لصنع أجزاء معدنية عالية الجودة. في هذه التقنية، يتم حقن المعدن المنصهر تحت ضغط عالٍ في قالب أو تجويف قالب. يبرد المعدن الساخن ويتصلب بسرعة في تجويف القالب. بعد ذلك، يأخذ شكل القالب. يمكننا بعد ذلك فصل المعدن المطلوب عن القالب. تكون المعادن المنصهرة في الغالب من سبائك المغنيسيوم والألومنيوم. يتكون القالب عادةً من الفولاذ أو الحديد الزهر. ويُعد الصب باستخدام HPDC أكثر شيوعًا في تصنيع منتجات السيارات والمنتجات الإلكترونية. ولكنها تصنع أيضًا منتجات عالية الدقة للاستخدام اليومي.

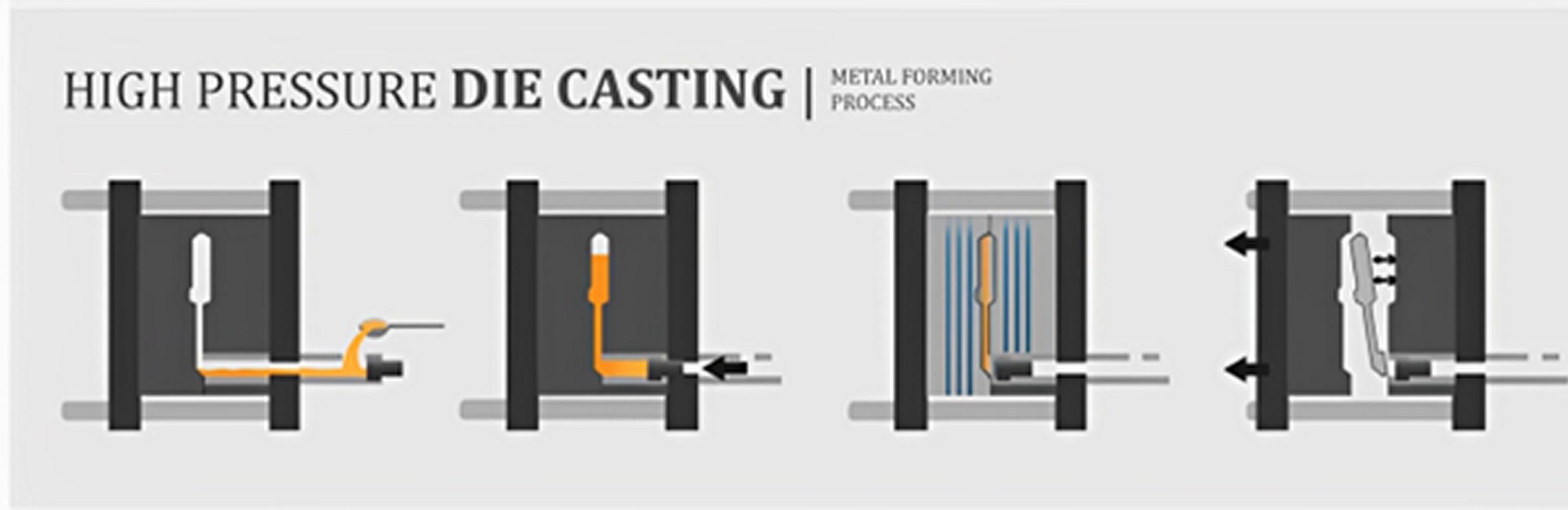

عملية صب HPDC خطوة بخطوة لصب HPDC

أنت تعرف الآن عن صب HPDC وحجم السوق العالمي. قد يكون لديك فضول لمعرفة العملية الكاملة. لذلك، دعونا نناقش العملية الكاملة. يمكن أن تختلف طريقة صب HPDC وفقًا لمتطلبات المنتج. لذلك، فيما يلي خطوات عملية صب HPDC العامة.

1. تحضير القالب

أولاً، قم بإعداد القالب. يتم تصميم القالب بناءً على شكل المنتج الذي تريده. يتكون القالب في الغالب من الفولاذ. لذلك، يمكنه تحمل درجات الحرارة والضغط العاليين.

- إعداد العفن:

والآن، قم بتركيب الموليت على ماكينة الصب بالقالب. تحتوي ماكينة الصب بالقالب على نصفين. أحدهما نصف قالب القالب الثانوي. والآخر هو نصف القالب المتحرك. تغلق ماكينة الصب بالقالب نصفي القالب.

- صيانة العفن:

صيانة العفن مهمة أيضاً. تنظيف القالب لإزالة الشوائب. قم بتسخين القالب المصبوب للمساعدة في تدفق المعدن المنصهر. علاوة على ذلك، قم بتشحيم الجانب الداخلي للقالب لتنظيم درجة الحرارة. وهذا يسهل إزالة المنتج المطلوب.

2. حقن المعدن المنصهر

أضف المعدن المنصهر في حجرة الحقن. بعد ذلك، قم بحقنه في القالب. تحدث عملية الحقن بسرعة. وتتطلب ضغطًا عاليًا جدًا يتراوح بين 1500 إلى 25000 رطل لكل بوصة مربعة. هناك طريقتان مختلفتان لحقن المعدن في القالب. وهما الحقن بالغرفة الساخنة والحقن بالغرفة الباردة.

- الحقن بالغرفة الساخنة:

إن الحقن بالغرفة الساخنة هو الأفضل للمعادن ذات درجات الانصهار المنخفضة، لذا فهو مناسب لسبائك الزنك والمغنيسيوم والرصاص. في هذه الطريقة، نملأ المعدن في أنبوب على شكل معقوفة. ثم يقوم الأنبوب بعد ذلك بقذف المعدن في تجويف القالب عبر فوهته.

- حقن الغرفة الباردة:

الحقن بالغرفة الباردة مثالي للمعادن ذات درجات الانصهار العالية. تستخدم هذه الآلية المعادن الصلبة مثل الألومنيوم والنحاس والنحاس الأصفر. في هذه الطريقة، نقوم بصب المعدن في غلاف الغرفة الباردة. يمكننا القيام بذلك إما يدويًا أو آليًا. والآن، يدفع المكبس الهيدروليكي المعدن من الغلاف القصير إلى داخل الصهر.

3. التبريد والتصلب

- التبريد:

يبرد المعدن المصهور بسرعة. لذلك، يأخذ شكل تجويف القالب. يحدث التبريد السريع بسبب الموصلية الحرارية العالية لمادة القالب.

- التوطيد: يتصلب المعدن بعد التبريد. قد ينكمش المعدن بعد أن يصبح صلباً. ولكن الضغط العالي يحافظ على أبعاده. بالإضافة إلى ذلك، يضمن أيضًا خلو المعدن من الفراغات الداخلية.

4. إزالة المعدن

بعد التبريد والتصلب، يتم فتح نصفي القالب. تدفع دبابيس الطرد المعدن خارج القالب. الآن أصبح المعدن المطلوب جاهزًا.

5. التشذيب

قد يحتوي الصب على مواد زائدة. لذلك، نستخدم المناشير وأدوات القطع لتشذيب المعدن. يساعد التشذيب على تحقيق أفضل تشطيب للسطح.

| مجموعة المواد | تسمية السبيكة | الخصائص الرئيسية | التطبيقات الشائعة |

| سبائك الألومنيوم | A380 | سيولة جيدة، ومقاومة جيدة للتآكل، وقوة معتدلة | كتل محركات السيارات، وأغطية ناقل الحركة، ومرفقات الإلكترونيات |

| A360 | مقاومة أفضل للتآكل وتحسين الليونة | مكونات الفضاء الجوي، العبوات الكهربائية | |

| A413 | سيولة ممتازة وإحكام جيد للضغط | الأجزاء المعقدة رقيقة الجدران والمضخات والتجهيزات | |

| A383 | خصائص ميكانيكية جيدة وقوة عالية | قطع غيار السيارات، والمكونات الصناعية العامة | |

| A390 | مقاومة عالية للتآكل، قوة عالية | قطع غيار السيارات عالية الأداء، وآلات الخدمة الشاقة | |

| سبائك المغنيسيوم | AZ91D | نسبة قوة إلى وزن جيدة وقابلية صب ممتازة | مكونات السيارات، أغلفة الإلكترونيات الاستهلاكية |

| AM60B | مرونة ومقاومة جيدة للصدمات | مكونات سلامة السيارات، الأجزاء الهيكلية | |

| AS41B | أداء في درجات الحرارة العالية ومقاومة جيدة للزحف | مكونات مجموعة نقل الحركة في السيارات | |

| سبائك الزنك | زماك 3 | قابلية صب ممتازة وخصائص ميكانيكية جيدة | مكونات صغيرة ومعقدة، وتركيبات الأجهزة الصغيرة والمعقدة |

| زماك 5 | قوة أعلى، ليونة أقل قليلاً | المكونات التي تتطلب قوة وأقفال وتروس أعلى | |

| ZA-8 | خصائص تحمل جيدة، قوة تحمل جيدة، قوة أعلى | علب المحامل، مكونات الآلات الصناعية | |

| ZA-27 | أعلى متانة وصلابة بين سبائك الزنك | مكونات صناعية للخدمة الشاقة والاستخدامات عالية التآكل | |

| سبائك النحاس | نحاس (على سبيل المثال، C85700) | مقاومة عالية للتآكل وقابلية جيدة للتشغيل الآلي | تركيبات السباكة والأجهزة الزخرفية |

| سبائك الرصاص | سبائك الرصاص والقصدير | كثافة عالية ومقاومة جيدة للتآكل | التدريع الإشعاعي، والصابورة، والأوزان |

مزايا الصب بالقالب بالضغط العالي:

الآن، نحن نعرف العملية الكاملة لصب HPDC. لذلك دعونا نتحدث عن مزاياها. بعض مزاياها هي:

1. الإنتاج الضخم

يمكن أن ينتج HPDC كميات كبيرة من المعدن المطلوب. يتيح الضغط العالي حقن المعادن المنصهرة بسرعة عالية. لذلك، فإنه ينتج كميات كبيرة من المعدن. وبالتالي، فإن HPDC معروف جيدًا لإنتاج كميات كبيرة من المواد.

2. متانة عالية

يقوم الصب بالقالب HPDC بتصنيع هياكل معدنية موحدة. لذلك، فإنه يعزز الخواص الميكانيكية. وبالتالي، يكون المعدن المنتج عالي الجودة.

3. مكونات رقيقة الجدران

على عكس المسبوكات الأخرى، يمكن لصب HPDC صب مكونات رقيقة الجدران. يخلق ضغطها العالي أجزاء خفيفة الوزن. لذلك، فهو يساعد على تقليل وزن المعادن. بالإضافة إلى ذلك، فإنه يسمح بإدخال الأجزاء المصبوبة مثل البراغي.

4. جودة عالية

يوفر HPDC تشطيبات سطحية ناعمة للمعادن المرغوبة. ويضمن أن يملأ المعدن المنصهر جميع أجزاء الصهر. لذا، فإنه يخلق أسطحًا ملساء. هذه الأسطح هي الأفضل لتطبيق طلاءات إضافية. ومن ثم، فإنه يلغي الحاجة إلى التشغيل الآلي الثانوي.

5. المرونة

أشكال القوالب مرنة في صب HPDC. لذلك، فإنه يسمح ببناء أجزاء معقدة. وتستخدم هذه الأجزاء المعقدة في الآلات المعقدة.

الفرق بين الصب بالقالب عالي الضغط مقابل الصب بالقالب منخفض الضغط

لذا، إليك جدول مشترك سيساعدك في التعرف على الاختلافات الرئيسية بين الصب بالقالب بالضغط العالي والصب بالقالب بالضغط المنخفض:

| الميزة | الصب بالقالب عالي الضغط | الصب بالقالب منخفض الضغط |

| وصف العملية | يتم حقن المعدن المنصهر في القالب بسرعة وضغط عاليين. | يتم سحب المعدن المنصهر إلى القالب بواسطة تفاضل الضغط المنخفض. |

| نطاق الضغط | عادةً ما تكون 10-175 ميجا باسكال (1500-25,000 رطل لكل بوصة مربعة) | عادة، 0.1-0.7 ميجا باسكال (15-100 رطل لكل بوصة مربعة) |

| وقت الدورة | أقصر، عادةً بضع ثوانٍ لكل جزء | أطول، فقد يستغرق الأمر عدة دقائق لكل جزء. |

| حجم الإنتاج | مناسبة للإنتاج بكميات كبيرة | مناسبة للإنتاج بكميات منخفضة إلى متوسطة الحجم |

| جزء التعقيد الجزئي | مثالية للأشكال المعقدة ذات الجدران الرقيقة | مثالية للأشكال الأبسط ذات الجدران السميكة |

| استخدام المواد | إهدار كبير للمواد بسبب الرفارف والعدَّاءات | أكثر كفاءة مع نفايات أقل |

| جودة الجزء | دقة أبعاد عالية وتشطيب سطح جيد | دقة أبعاد جيدة وتشطيب سطحي جيد |

| الخواص الميكانيكية | يمكن أن يكون أقل بسبب الهواء المحبوس والمسامية. | أفضل بشكل عام بسبب قلة العيوب |

| تكلفة الأدوات | تكلفة أولية أعلى بسبب متطلبات القالب القوي | تكلفة أولية أقل، الحاجة إلى قالب أقل قوة |

| الصيانة | أعلى بسبب زيادة البلى على القوالب | أقل بسبب الضغط الأقل على القوالب |

| السبائك الشائعة | الألومنيوم والزنك والمغنيسيوم | ألومنيوم، مغنيسيوم |

| نظام التبريد | غالباً ما تتطلب أنظمة تبريد معقدة. | أنظمة تبريد أبسط |

| الأتمتة | مؤتمتة للغاية | عمليات أقل آلية وأكثر يدوية |

حدود صب HPDC

- ارتفاع التكاليف الأولية: وبالتالي، هناك حاجة إلى استثمارات رأسمالية ضخمة في الآلات والقوالب.

- المعدات المعقدة يحتاج إلى العمل بدقة عالية، وتتطلب صيانته أيضًا عملًا ماهرًا.

- توافق محدود للمواد: التطعيم بالكبريتيد هو الأكثر فعالية للمعادن التي تذوب في درجات حرارة منخفضة، مثل الألومنيوم والزنك.

- قيود الحجم والوزن: يُمارس التطبيق بشكل أساسي في أجزاء صغيرة.

- من المحتمل أن تحتوي مشكلات المسامية على بعض الفراغات الداخلية وبالتالي تتطلب قدراً دقيقاً من الضغط عليها.

- تشطيب إضافي: قد لا تزال بحاجة إلى عمليات إضافية أو لمسات إضافية لتكون جاهزة للاستخدام أو للحصول على المستوى اللازم من النعومة، على سبيل المثال.

تطبيقات سبك HPDC:

صب HPDC له تطبيقات واسعة النطاق. وفيما يلي بعض منها:

- قطاع الصحة:

وهي تنتج أدوات جراحية أخف وزناً في القطاع الصحي. وقد صنعت شركة HPDC للصب أجهزة طبية وأجهزة الموجات فوق الصوتية والأجهزة القابلة للزرع. لذا، فإن لها دورًا أساسيًا حتى في الصناعة الطبية.

- صناعة الطيران والفضاء: تصنع قوالب الصب بالقالب HPDC أجزاء المحرك المعقدة في صناعة الطيران. كما أنها تساعد في بناء مكونات الطائرات. وفي بعض الأحيان ينشئ أجزاء هيكلية صغيرة من الطائرة.

- قطاع السيارات:

تقوم شركة HPDC لصب HPDC بإنتاج أجزاء مختلفة لصناعة السيارات. بعض المكونات الرئيسية التي يمكن أن تنتجها هي:

- كتل المحرك

- رؤوس الأسطوانات

- أجزاء ناقل الحركة

- مكونات المكابح

- أجزاء التعليق

- السلع الاستهلاكية: يمكن أن تقوم شركة HPDC للصب HPDC بتصنيع العناصر اليومية. يمكن أن تكون هذه الأجهزة المنزلية، مثل مكونات الثلاجات. كما يمكن أن تصنع أجهزة استهلاكية ومكونات منزلية مختلفة.

- صناعة الرياضة:

لها تطبيقات واسعة في صناعة الرياضة. يمكن لشركة HPDC صنع مكونات مختلفة للدراجات الهوائية. ويمكنها أيضًا تصميم مضارب الجولف ومضارب التنس. وقد ساهمت شركة HPDC في كل الصناعات تقريبًا.

ما هي بدائل صب HPDC؟

تتوفر الآن طرق متعددة في السوق يمكن استخدامها بدلاً من صب HPDC. دعونا نناقشها هنا.

1. الصب بالرمل

تُعد عملية الصب بالرمل من بين أقدم عمليات الصب الأكثر استخدامًا والأكثر استخدامًا والمخصصة لمختلف التطبيقات. في هذه العملية، يتم صنع قالب من الرمل، ويتم صب المعدن المنصهر في القالب من خلال بوتقة. الميزة الرئيسية للصب بالرمل هي أنها رخيصة بالنسبة لحجم الإنتاج، خاصةً في الأحجام الصغيرة، وتستخدم لإنتاج أجزاء كبيرة أو تلك ذات الهياكل المعقدة. وهو مناسب بشكل خاص لأنواع مختلفة من المعادن ويمكنه إنتاج كتل المحركات، والمنتجات المعدنية الكبيرة، وحتى النماذج الأولية للمحركات.

2. الصب الاستثماري

ينطوي الصب الاستثماري، الذي يشار إليه عادةً باسم الصب بالشمع المفقود، على استخدام نسخة شمعية من الجزء الفعلي لإنشاء قالب حيث يتم استخدام مادة خزفية لتغطية نموذج الشمع. ثم يتم غسل الماء، وبدلاً من الشمع، يتم صب المعدن المنصهر في القالب الخزفي بدلاً من الشمع.

صب القوالب بالجاذبية

ويسمى أيضاً الصب بالقالب الدائم؛ وهو عبارة عن قالب محيطي مصنوع من المعدن حيث يتم صب المعدن المنصهر تحت قوة وهي الجاذبية. وتؤدي هذه العملية إلى إنتاج أجزاء ذات خواص ميكانيكية متفوقة على الصب بالرمل مع إنتاج دقة جيدة في المنتجات النهائية. صب القوالب بالجاذبية هي الأكثر ملاءمة للتطبيقات التي يتم فيها تصنيع عدد كبير إلى حد ما من العناصر أو العناصر كبيرة الحجم، وتجد استخدامها أكثر شيوعًا في تصنيع قطع غيار السيارات وأجزاء المحركات والمنتجات الثقيلة نظرًا لمزايا الاقتصاد والبناء القياسي.

لماذا تختار شركة GC Precision Mould Co لـ HPDC؟

أنت تعرف الآن كل شيء تقريبًا عن صب HPDC. لذلك دعنا نخبرك لماذا تعتبر شركة GC Precision Mould Co. شركة صب القوالب بالضغط العالي. إليك الأسباب:

- مصنعي القوالب الصينية مع 20 عامًا من الخبرة العملية.

- خدمات ممتازة بأسعار في متناول الجميع

- توفير قطع غيار مصبوبة حسب الطلب للسيارات والدراجات والآلات الموسيقية.

- توفير منتجات مخصصة عالية الجودة.

- 100% ضمان رضا العملاء 100%

- ماكينات الصب بالقالب بالضغط التي يتراوح وزنها من 120 طنًا إلى 1650 طنًا

الخلاصة:

يرتفع حجم السوق العالمي لصب القوالب عالية الضغط يومًا بعد يوم. يتضمن الصب بالقالب عالي الضغط صهر المعدن تحت ضغط عالٍ. ثم يتم تحويل المعدن المنصهر إلى الشكل المطلوب. ويمكن لهذه التقنية تشكيل حتى المعادن المعقدة الشكل. تتكون العملية من أربع خطوات. وهذه الخطوات هي: تحضير الصهر، وحقن المعدن المنصهر، والتبريد والتصلب، ثم إزالة المعدن. تعمل هذه التقنية على تشكيل المعادن في صناعات السيارات والصحة والرياضة.

الأسئلة الشائعة

Q1. ما هي سلبيات صب HPDC؟

صب القوالب HPDC له سلبيات مختلفة. تكاليف معداتها مرتفعة للغاية. لا يمكن لصغار المصنعين تحمل تكاليفها. إدارة درجة الحرارة والضغط والظروف أثناء العملية أمر صعب. لذلك، يتطلب الأمر مراقبة دقيقة أو رعاية ما بعد الصب. وبالتالي، يمكن أن تكون حلول هذه المشاكل مكلفة وتستغرق وقتًا طويلاً.

Q2. إلى ماذا ترمز HPDC؟

HPDC تعني مصبوبات القوالب عالية الضغط. ويستخدم الضغط العالي لإنتاج معادن عالية النعومة. يمكن إنشاء معادن ذات أشكال معقدة بسبب ضغطها المرتفع. لذلك، تُستخدم هذه الأجزاء المعدنية بعد ذلك في الأجهزة المعقدة والألعاب الرياضية.

Q3. ما أنواع المعادن المستخدمة عادةً في صب HPDC؟

وعادةً ما يتضمن الصب عالي الكثافة معادن منخفضة نقطة الانصهار كمعدن مفضل، وهي سبائك الألومنيوم والمغنيسيوم والزنك. يتم اختيار هذه المعادن للاستخدام لأنه يمكن حقنها بسهولة في القوالب وتبريدها بسرعة لإنتاج أجزاء عالية الجودة تلبي المتطلبات الميكانيكية للتطبيق المحدد.

Q4. كيف يمكن مقارنة HPDC بطرق الصب الأخرى؟

شركة HPDC قادرة على تحقيق معدلات إنتاج أسرع، وتحسين دقة الأبعاد، وأسطح ناعمة للمنتجات. تتميز قوالب HPDC بمزايا إنتاج الأجزاء رقيقة الجدران والمعقدة، والتي تتميز بتناسق أفضل مقارنةً بالصب بالرمل وعدم الحاجة إلى أي معالجات بعد الصب أو الحاجة إلى القليل جداً. ومع ذلك، فهي أكثر تكلفة بسبب النفقات المتكبدة في الحصول على الماكينات المستخدمة في صب المعدن والقوالب نفسها.

0 تعليق