عيوب التصنيع المعتادة في الصب بالقالب عالي الضغط

صب القوالب بالضغط العالي (HPDC) هي عملية تصنيع تصنع أجزاء معقدة بدقة وتشطيب سطحي جيد. ومع ذلك، فإن العملية عرضة لعيوب مختلفة، مما قد يضعف الجودة والمتانة ووظائف المنتج النهائي. وهذا يعني أنه يجب تحديد العيوب وتحليلها والتخفيف من حدتها لتحقيق الكفاءة. وإلى جانب ذلك، سوف يقلل أيضًا من هدر المنتج ويحافظ على سلامته.

لذا، فإن هذه المقالة تغطي أكثرها شيوعًا صب القوالب بالضغط العالي (HPDC) عيوب القوالب المصبوبة. وسنناقش أيضًا أسبابها والحلول لتقليل عيوبها أو إزالتها.

ما هو الصب بالقالب عالي الضغط؟

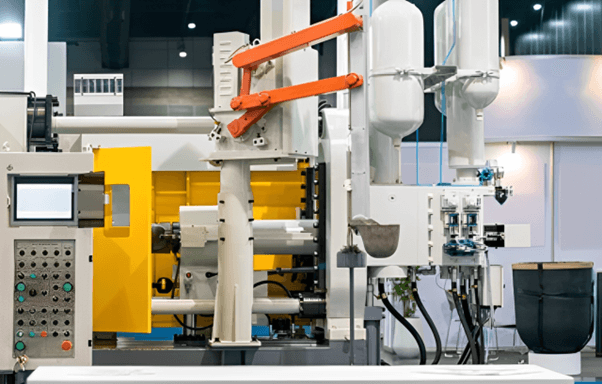

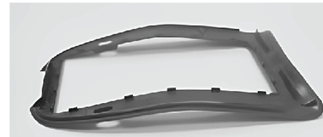

يتم حقن سبائك الألومنيوم أو المغنيسيوم أو الزنك المنصهر في قالب فولاذي (قالب) تحت ضغط عالٍ. قالب الصب بالقالب أو مول الصب بالقالب عالي الضغطd. تساعد هذه العملية على الإنتاج الضخم للمكونات المعقدة، والدقة الممتازة في الأبعاد، والتشطيب السطحي. ومع ذلك، يمكن أن تحدث عيوب بسبب ظروف الضغط العالي والسرعة العالية، نتيجة لإعدادات الماكينة غير المناسبة، أو خصائص المواد، أو عيوب تصميم القالب.

بارامترات العملية الرئيسية التي تؤثر على تكوين العيوب

فيما يلي بعض المعلمات الرئيسية التي تسبب العيوب أثناء عملية الصب بالضغط العالي;

- سرعة الحقن والضغط: تؤدي السرعات العالية إلى حدوث اضطرابات تؤدي إلى انحباس الهواء الذي يعد عيبًا؛ وقد تؤدي زيادة ضغوط الحقن أيضًا إلى حدوث اضطرابات.

- الإغلاق البارد؛ والانكماش؛ والمسامية: يمكن أن يحدث من درجات الحرارة غير الصحيحة.

- قد يؤدي ضعف التحكم الحراري إلى ظهور بقع ساخنة أو تشققات.

- العيوب المتعلقة بالغاز: تتسبب التنفيس والتشحيم في حدوث عيوب متعلقة بالغاز، بينما يتسبب التزييت في حدوث مشاكل التصاق.

عملية تشغيل عملية الصب بالقالب عالي الضغط

أثناء عمليات الصب بالقالب بالضغط العالي، يتلقى المعدن المنصهر حقنًا بالضغط العالي في قوالب فولاذية لتصنيع الأجزاء المعدنية. تعمل هذه الطريقة على إنشاء أجسام معقدة ذات دقة متناهية وقدرات ميكانيكية قوية بالإضافة إلى أسطح جميلة في عملية سريعة.

- إعداد القالب والتشحيم: تتضمن الخطوة الأولى التسخين المسبق للقالب قبل وضع طبقة التشحيم لتجنب الالتصاق وتمكين الإزالة السلسة.

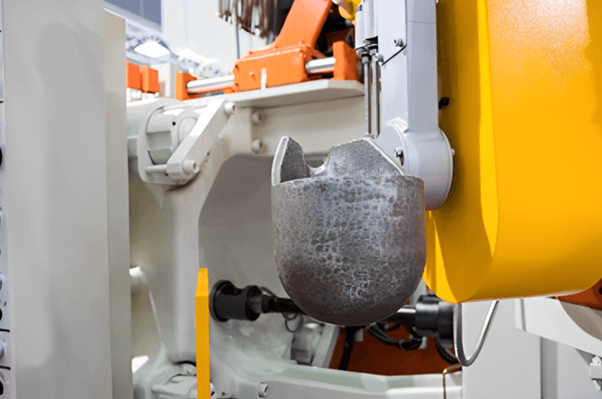

- حقن المعادن المنصهرة: يفي غلاف الحقن بالمعادن المنصهرة مثل الألومنيوم المغنيسيوم أو الزنك قبل تطبيق ضغط حقن عالٍ يتراوح بين 1000-20000 رطل لكل بوصة مربعة لتغذية تجويف القالب.

- التعبئة والتصلب: ينشئ المعدن تدفقًا منتظمًا عن طريق ملء تجويف القالب بسرعة. ويلزم بضع ثوانٍ حتى يتصلب المعدن لأن عملية تبريد القالب تعمل.

- طرد الصب: تترك الصبّة المقواة القالب عندما تصطدم دبابيس القاذف بأقل قدر من الصدمات التي تسبب الحد الأدنى من التشويه السطحي للقالب.

- التشذيب والتشطيب: يتم تشذيب المواد الزائدة وتحتاج الأجزاء إلى أعمال تشطيب إضافية مثل الصقل الآلي وطلاء السطح عند الضرورة.

- فحص الجودة: يقوم فاحصو الجودة بفحص المسبوكات من خلال طرق متعددة للكشف عن التشققات المسامية والتجاوزات قبل الشروع في إزالة القالب. تعمل الفحوصات البصرية إلى جانب تحليل الأشعة السينية واختبار الضغط على تقييم جودة المنتج والأداء التشغيلي.

20 نوعًا من العيوب الشائعة في قوالب الصب بالقالب عالي الضغط.

يمكن أن يكون السبب الجذري لعيوب الصب بالقالب عالي الضغط هو ضعف معلمات العملية، أو رداءة جودة المواد، أو التصميم دون المستوى الأمثل للقالب. فيما يلي 15 عيبًا شائعًا والسبب الجذري للمشاكل والحلول الممكنة.

1. المسامية

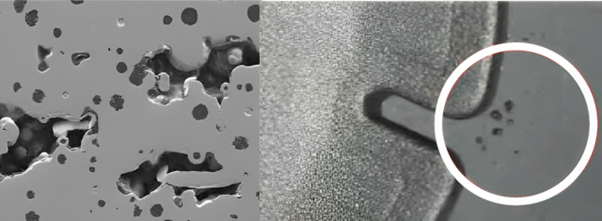

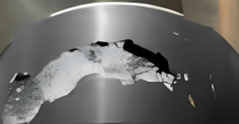

تُعرف الفراغات أو التجاويف أو الفقاعات الصغيرة داخل الصب، والتي تقلل من القوة الميكانيكية والمتانة، باسم المسامية. قد تقلل هذه الفراغات من قوة المكوّن وقدرته على مقاومة الأحمال الميكانيكية. لذا، من الناحية الجمالية، إذا كانت المسامية بالقرب من السطح، فقد تتسبب في حدوث مشاكل، وقد تؤدي المسامية الداخلية إلى الفشل تحت الضغط.

الأسباب:

- انحباس الهواء بسبب التدفق المعدني المضطرب

- عدم كفاية التنفيس أو مشاكل التفريغ

- يؤدي التشحيم الزائد أو الرطوبة الزائدة إلى تطور الغازات

- التحكم غير السليم في الضغط أثناء التصلب

الوقاية والحلول

- تقليل كمية الاضطراب إلى الحد الأدنى من خلال تحسين سرعة الحقن

- يمكن أيضاً تحسين أنظمة التهوية والتفريغ.

- استخدام معادن منزوعة الغازات وطلاء القالب الجيد

- حافظ على درجة حرارة القالب ودرجة حرارة الذوبان في النطاق المناسب.

2. الإغلاق البارد (الاندماج غير الكامل)

إذا فشل تدفقان معدنيان في الاندماج بشكل صحيح، يظهر إغلاق بارد كخط أو خط ضعيف على سطح الصب. تضعف السلامة الهيكلية وتصبح السلامة الهيكلية ضعيفة ويصبح من الممكن حدوث تشققات تحت الضغط الميكانيكي. تنتج الانغلاق البارد من الحالات التي يفشل فيها المعدن المنصهر الذي يتدفق معًا في الاتحاد في التماس.

الأسباب:

- انخفاض درجة حرارة المعدن المنصهر

- سرعة ملء غير كافية

- مسارات التدفق المعقدة في تصميم القالب الرديء

الوقاية والحلول:

- ضمان الانصهار المناسب للمعدن المنصهر عن طريق زيادة درجة حرارة المعدن المنصهر.

- تغيير تصميم البوابة والعداء لتدفق معدني سلس.

- تحسين سرعة الحقن لملء كامل

3. عيوب الانكماش

تتشكل عيوب الانكماش عندما ينكمش المعدن أثناء التصلب، تاركًا إياها داخل المعدن. وبما أن هذه العيوب تقلل من كثافة وقوة الصب، يصبح الصب عرضة للكسور والفشل الميكانيكي. وعادةً ما يتبع الانكماش مع الصب كيفية استمرار التصلب في المناطق الأكثر سمكًا من الصب.

الأسباب:

- تغذية معدنية غير كافية

- تصميم رديء للبوابات وأنظمة الرفع

- معدلات التبريد غير المنتظمة

الوقاية والحلول:

- يتضمن ذلك تعديل تصميم البوابات والرافعة لضمان التغذية السليمة

- استخدم إعدادات درجة حرارة القالب المحسّنة للتحكم في معدلات التبريد

- استخدام مواد ذات خصائص انكماش منخفضة التصلب

4. البثور

ارتفاع سطح الصب بسبب تمدد الهواء أو الغازات المذابة أثناء التصلب. كما أنها تعمل أيضًا ضد تشطيب السطح ويمكن أن تتقشر أو تتقشر إذا تم تشكيل الجزء أو طلاؤه لاحقًا. إذا تم اعتبارها أمرًا مفروغًا منه، يمكن أن تتسبب البثور في فشل المكون تحت الضغط أو الإجهاد.

الأسباب:

- هواء أو رطوبة في تجويف العفن المحتبس

- التمدد المفرط للغاز من ارتفاع درجة حرارة القالب

- سبب تكوين الغازات بسبب استخدام مواد التشحيم المفرط

الوقاية والحلول:

- اعتبر الطريقة الأولى لتحسين تنفيس القالب بحيث يمكن للهواء المحبوس أن يهرب من القالب

- خفض درجة حرارة القالب وتقليل زمن الدورة

- يجب استخدام كميات مضبوطة من مواد تشحيم القوالب

5. التجاوزات والتعبئة الخاطئة والقصيرة

تحدث المسبوكات غير المكتملة بسبب تصلب المعدن المنصهر قبل الملء الكامل. وينتج عن ذلك مكونات غير صالحة للاستخدام ذات هياكل ضعيفة. وهذا العيب بالغ الأهمية لأن وجوده يقلل من دقة أبعاد الجزء ووظائفه.

الأسباب:

- انخفاض درجة حرارة الذوبان أو درجة حرارة القالب

- سرعة الحقن البطيء

- تصميم نظام البوابات الرديء

الوقاية والحلول:

- الحفاظ على مستويات درجة الحرارة المثلى

- احقن أسرع من الوقت الذي يستغرقه التوقف المؤقت للتقدم

- تصميم لتدفق المعادن بسلاسة مع بوابة معدنية معدلة وعدّاء

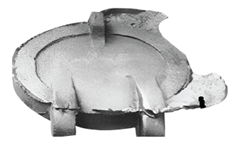

6. وميض

يشير إلى المعدن الزائد الذي يتسرب إلى تجويف القالب، وهو الخط المعدني الرقيق عند خط فراق الجزء. ويمكن أن يسبب أيضًا مشاكل أثناء التجميع النهائي أو التصنيع الآلي للجزء إذا لم تتم إزالته. وفي الحالة القصوى، قد يشير ذلك إلى تآكل القالب، مما قد يزيد من الهدر ووقت تعطل الإنتاج.

الأسباب:

- ضغط الحقن الزائد

- قالب مهترئ أو غير متناسق

- إعدادات قوة التشبيك الضعيفة

الوقاية والحلول:

- إصلاح التدفق الزائد عن طريق ضبط ضغط الحقن

- يجب صيانة أسطح القوالب وفحصها بانتظام

- زيادة قوة التشبيك لتثبيت القالب في مكانه

7. لحام ولحام القوالب

إن لحام المعدن المنصهر على سطح القالب يجعل عملية الطرد صعبة ويؤثر أيضًا على تشطيب السطح. ويمكن أن يتسبب في تلف الصب والقالب، مما يزيد من وقت وتكاليف الصيانة. ويميل قالب الصب المصنوع من الألومنيوم والمغنيسيوم على وجه الخصوص إلى الالتصاق واللحام (بسبب تفاعل هذه المعادن مع القوالب الفولاذية).

الأسباب:

- الالتصاق المفرط بسبب ارتفاع درجة حرارة المعدن.

- ضعف طلاء القالب أو التزييت.

- تركيبة سبيكة غير صحيحة

الوقاية والحلول:

- طلاء القالب الصحيح بحيث لا يكون هناك أي التصاق.

- تحسين التركيب المعدني لتقليل التفاعلية.

- احتفظ بالطرق المناسبة للتشحيم والتبريد.

8. الشقوق (الشقوق الساخنة والباردة)

يحدث الكسر على سطح الصب أو داخليًا في صورة شقوق، مما يدمر سلامة المكون المكتمل. يمكن أن يتسبب الإجهاد الحراري القوي في حدوث تشققات ساخنة أثناء التصلب، وقد تنتج تشققات باردة بعد التبريد، كما قد يكون ذلك بسبب الإجهاد المتبقي أو سوء التعامل. يمكن أن تؤدي العيوب غير المرغوب فيها إلى تدهور متانة الصب بشكل كبير وقد تؤدي إلى فشل ميكانيكي أو فشل في التدوير الحراري. في المكونات الحاملة، تمثل التشققات مشكلة خاصة لأن السلامة الهيكلية مهمة.

الأسباب:

- التبريد السريع يسبب الإجهاد الحراري

- تركيبة سبيكة رديئة

- الإجهاد الزائد المتبقي في الصب

الوقاية والحلول:

- التحكم في معدلات التبريد لتجنب تراكم الإجهاد

- استخدام سبائك ذات خصائص تمدد حراري أفضل

- تقليل الحواف الحادة ومناطق تركيز الضغط في تصميم القالب

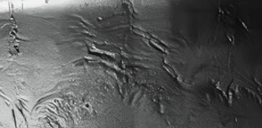

9. التجاعيد السطحية والفواصل

تظهر مثل هذه الطيات المعدنية غير المنتظمة والمتداخلة (تجاعيد أو ثغرات) على سطح الصب وتعود أصولها إلى التدفق المعدني غير المتساوي أو التصلب الجزئي قبل الملء الكامل. وبالإضافة إلى ذلك، تضعف هذه العيوب المظهر الجمالي للصب وهي نقاط فشل محتملة من وجهة نظر ميكانيكية. يمكن منع إجراء المزيد من عمليات التصنيع أو الطلاء أو الطلاء بسبب التجاعيد السطحية التي قد تتداخل مع العملية. وهذا بدوره يمكن أن يصبح عملية إعادة صياغة أو رفض مكلفة.

الأسباب:

- سرعة ملء غير كافية

- انخفاض درجة حرارة المعدن

- عدم وجود تزييت أو حالة سطح القالب

الوقاية والحلول:

- تحسين تدفق المعادن ودرجة الحرارة

- لتحسين معالجة سطح القالب وتزييته

- زيادة سرعة الحقن للتعبئة المناسبة

10. شوائب الأكسيد

عندما تنحصر الشوائب مثل أكسيد الألومنيوم أو أكسيد المغنيسيوم أو الملوثات الأخرى في المعدن المنصهر، فإنها تنحصر في المعدن المنصهر كشوائب غير معدنية. وهذه تضعف الصب وتخلق مناطق هشة. وإلى جانب ذلك، فإنها تضعف الصب وتسبب خطر حدوث كسور. قد تتسبب الحالات الشديدة في حدوث عيوب في تشطيب السطح مما يجعل المنتج غير مناسب لتطبيقات مثل قطع غيار الطيران والسيارات التي تحتاج إلى أداء بأقصى درجات الدقة والقوة.

الأسباب:

- سوء التعامل مع المعدن المنصهر

- مادة السبيكة الملوثة

- نظام ترشيح غير كافٍ

الوقاية والحلول:

- استخدام سبائك معدنية نظيفة وعالية الجودة

- تحسين تقنيات الترشيح وإزالة الغازات

- تقليل كمية الأبيض المأخوذة من خلال الصب لمنع الأكسدة

11. صب غير مكتمل (طلقة قصيرة)

إذا لم يتم ملء تجويف القالب، فإنها تكون طلقة قصيرة، مما يؤدي إلى فقدان الملامح أو الحواف غير المستوية أو المكونات غير المطابقة للمواصفات. ومع ذلك، فإن هذا العيب يجعل الصب غير قابل للاستخدام بسبب عدم كفاية المواصفات المطلوبة والخصائص الميكانيكية. غالبًا ما تحدث الطلقات القصيرة في المناطق ذات المقاطع الرقيقة حيث يكون تدفق المعدن محدودًا مما يتسبب في ضعف أو عدم اكتمال الهياكل. تُعد الأجزاء الدقيقة مصدرًا جيدًا لهذه المشكلة بسبب دقة الأبعاد المطلوبة للوظيفة والتجميع السليم.

الأسباب:

- ضغط الحقن المنخفض

- التصلب المبكر للمعدن المنصهر

- البوابات المسدودة أو العداءات المسدودة

الوقاية والحلول:

- زيادة ضغط الحقن وسرعته

- تحسين درجة حرارة القالب

- افحص نظام البوابات ونظفه بانتظام

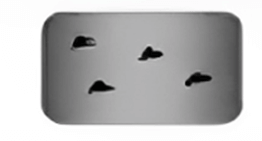

12. عيوب التآكل

عيوب التآكل هي عيوب ناتجة عن المعدن المنصهر عالي السرعة الذي يضرب باستمرار في مناطق معينة في القالب حيث من المحتمل حدوث تآكل وأسطح رخوة وتشققات. وهذا بدوره يؤدي إلى عدم اتساق الأبعاد، مما يتسبب في تآكل القالب ويصبح عمر القالب أقصر. قد تتسبب هذه التآكلات في حدوث ثقوب أو تجاويف في الصب مما يجعله عديم الفائدة أكثر من ذلك. وعلى وجه الخصوص، يكون هذا العيب خطيرًا في العمليات ذات فترات الإنتاج الطويلة عندما يصبح تآكل القالب أكثر أهمية.

الأسباب:

- تدفق معدن عالي السرعة

- رداءة جودة مواد القالب

- تزييت غير كافٍ

الوقاية والحلول:

- استخدام مواد القوالب المقواة

- تقليل سرعة الحقن في المناطق الحرجة

- استخدام مواد تشحيم عالية الجودة

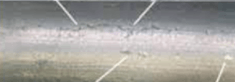

13. فحص الحرارة

الفحص الحراري هو حالة يتم فيها حفر سطح القالب بشقوق صغيرة بسبب دورات التسخين والتبريد المتكررة. ومع مرور الوقت، تتضخم هذه الشقوق الصغيرة ويمكن أن تؤثر على جودة المسبوكات، مع وجود أسطح خشنة واحتمالات فشل أقل. يؤدي الفحص الحراري إلى تقصير القالب، وتقليل عمره الافتراضي، وزيادة وقت تعطل الإنتاج بسبب الصيانة المستمرة. والسبب أكثر شيوعًا في عمليات الصب بالقالب التي تنطوي على تقلبات كبيرة في درجات الحرارة وسوء الإدارة الحرارية.

الأسباب:

- الإجهاد الحراري المفرط

- سوء اختيار مواد القالب

- نظام تبريد غير ملائم

الوقاية والحلول:

- استخدام مواد القوالب المقاومة للحرارة

- تقليل الوقت والطاقة لدورات التبريد والتسخين المسبق للقالب

- تطبيق الطلاءات الواقية على أسطح القوالب

14. الالتواء (تشويه)

عندما تنحني المسبوكات أو تلتوي بسبب عدم انتظام التبريد أو الضغوط الداخلية أو سوء تصميم القوالب، فإنها تشوه وتؤدي إلى أجزاء يستحيل تجميعها لأنها لا يمكن أن تفي بدقة الأبعاد. ويضر الاعوجاج بشكل خاص بالمكونات رقيقة الجدران أو كبيرة الحجم حيث يحدث انكماش تفاضلي بسبب اختلاف معدلات التبريد. في الصناعات عالية الدقة مثل صناعة السيارات أو صناعة الطيران، ينتهي الأمر بالعديد من الأجزاء المشوهة إلى أن تصبح قطعًا مرفوضة، وبالتالي تهدر الكثير من المواد وتكلف الإنتاج الكثير.

الأسباب:

- معدلات التبريد غير المنتظمة

- سوء تصميم القالب بسماكة غير موحدة

- ارتفاع الإجهاد المتبقي في الصب

الوقاية والحلول:

- تحسين معدلات التبريد والتصلب

- تعديل تصميم القالب لتوحيد سُمك الجدار

- استخدام طرق المعالجة الحرارية لتخفيف الإجهاد

15. عيوب الاضطراب

ومع ذلك، حيثما يملأ المعدن المنصهر تجويف القالب، فإننا نحدث اضطرابًا وأنماط تدفق غير منتظمة. سيعيق الهواء المحبوس داخل المادة توزيع المعدن. وستتشكل هذه العيوب على هيئة عيوب سطحية أو مسامية أو فراغات داخلية موجودة داخل الصب وستؤدي إلى إضعاف السلامة الهيكلية للقالب. كما تؤدي الأكسدة إلى مزيد من الضعف والتدهور في بعض الأماكن التي قد تتكسر.

الأسباب:

- سرعة الحقن الزائدة

- سوء تصميم العداء

- نظام بوابات ضعيف

الوقاية والحلول:

- اضبط سرعة الحقن بحيث يكون هناك تدفق سلس.

- تحسين البوابات وتصميم العداء

- إجراء الصب بمساعدة التفريغ بالتدفق المتحكم فيه.

16. إسقاط

يمكن أن يكون السقوط بسبب مجموعة متنوعة من العيوب بما في ذلك الأجزاء غير المكتملة وعيوب السقوط الأخرى، والتي تعرف بأنها أي جزء مفقود بسبب فقدان التلامس مع القالب أو المعدن المتصلب. وعلى وجه الخصوص، أثناء التطبيقات الحرجة، يتكثف عيب التكسير في إضعاف سلامة الصب وضعف الأداء.

الأسباب:

- يفقد المعدن الصلب المقوى التلامس مع القالب.

- تزييت غير كافٍ

- ضعف التدفق المعدني

الوقاية والحلول:

- تحسين تزييت القالب

- ضبط سرعة الحقن

- تحسين تصميم القالب

17. خبث

عندما يتأكسد المعدن المصهور، تتشكل عيوب تعرف بعيوب الخبث، مع ما يترتب على ذلك من تلوث في الصب. مثل هذا الانخفاض في القوة وتدهور المظهر يجعل هذه العيوب أسبابًا محتملة للأعطال الميكانيكية في الفترة اللاحقة من العمر الافتراضي.

الأسباب:

- أكسدة المعدن المنصهر

- الاضطراب المفرط أثناء الصب

- المواد الخام الملوثة

الوقاية والحلول:

- تقليل اضطرابات الصب

- استخدام معدن نظيف

- تحسين تقنيات التدفق

18. دموع ساخنة

يؤدي الإجهاد المتبقي الموجود في المسبوكات إلى حدوث تمزقات ساخنة من الشقوق التي تتشكل بسبب تدرجات التبريد غير المتوازنة. تشكل هذه العيوب نقاط ضعف هيكلية خاصة عندما ينطوي التطبيق على أحمال.

الأسباب:

- معدلات تبريد غير متساوية

- تركيبة سبيكة رديئة

- إجهاد متبقٍ عالٍ متبقٍ

الوقاية والحلول:

- تحسين عملية التبريد

- استخدام مادة سبيكة مناسبة

- تحسين تصميم القالب

19. ثقوب الدبابيس

تشير الثقوب الدبوسية إلى أنفاق الغاز الصغيرة المدمجة في المسبوكات التي تقلل من الكثافة وتقلل من الخواص الميكانيكية. ويؤدي تكوين مثل هذه العيوب إلى حدوث تسرب داخل التركيبات محكمة الضغط.

الأسباب:

- انحباس الغاز في المعدن المنصهر

- مستويات رطوبة عالية

- ضعف عملية إزالة الغازات

الوقاية والحلول:

- استخدام تقنيات مناسبة لإزالة الغازات من الغازات

- تقليل الرطوبة في منطقة الصب

- تحسين التهوية

20. قص وغسل

يتعرّض سطح القالب للتلف إلى جانب الهياكل الضعيفة عندما يزيل المعدن المنصهر عالي السرعة جزءًا من القالب مما يخلق عيوبًا من نوع "القطع والغسل".

الأسباب:

- السرعة العالية للمعدن المصهور

- سوء تصميم البوابة

- قوة القالب غير كافية

الوقاية والحلول:

- تحسين نظام البوابات

- التحكم في سرعة المعدن

- استخدام مواد قوالب أقوى

| العيب | الأسباب | الحلول |

| المسامية | تهوية ضعيفة وسرعة عالية. | تحسين التهوية، استخدم المكنسة الكهربائية. |

| الإغلاق البارد | درجة حرارة منخفضة، تعبئة بطيئة. | زيادة درجة الحرارة، وتحسين البوابات. |

| الانكماش | مقاطع سميكة، تبريد غير منتظم. | قم بتحسين التبريد، واستخدم الرافعات. |

| البثور | رطوبة وسوء تفريغ الغازات. | إزالة الغازات من المعدن، والتحكم في درجة حرارة القالب. |

| التجاوزات | درجة حرارة منخفضة، حقن بطيء. | زيادة الضغط، وتحسين درجة الحرارة. |

| فلاش | الضغط العالي، القالب البالي. | تحسين الضغط، والحفاظ على القالب. |

| اللحام | درجة حرارة عالية، طلاء رديء. | استخدام طلاءات القوالب، والتحكم في درجة الحرارة. |

| الشقوق | تبريد سريع، سبيكة ضعيفة. | تحسين التبريد وتعديل التصميم. |

| التجاعيد/الثغرات | درجة حرارة منخفضة، تعبئة بطيئة. | تحسين التزييت، وزيادة السرعة. |

| شوائب الخبث | سبيكة ملوثة، أكسدة. | استخدام معدن نظيف، لتحسين الترشيح. |

| لقطة قصيرة | الضغط المنخفض، التصلب المبكر. | زيادة السرعة، وتنظيف البوابات. |

| الاضطراب | سرعة عالية وبوابة ضعيفة. | تحسين السرعة، وتحسين البوابات. |

| التآكل | سرعة عالية، مادة القالب رديئة. | استخدام القوالب المقواة وتقليل السرعة. |

| فحص الحرارة | الإجهاد الحراري وضعف التبريد. | استخدام قوالب مقاومة للحرارة، وتحسين التبريد. |

| واربج | تبريد غير متساوٍ، إجهاد. | تحسين التبريد وتعديل التصميم. |

| إسقاط | تزييت رديء التزييت، ارتخاء المعادن | تزييت أفضل، وضبط السرعة وتحسين القالب |

| خبث | الأكسدة، والاضطراب، والشوائب | تقليل الاضطرابات، واستخدام معدن نظيف، وتحسين التدفق |

| دموع ساخنة | تبريد غير متساوٍ، إجهاد عالٍ | تحسين التبريد، وتحسين السبيكة، وتحسين القالب |

| ثقوب المسامير | احتباس الغازات والرطوبة | تحسين تفريغ الغازات وتقليل الرطوبة وتعزيز التهوية |

| قص وغسل | سرعة عالية، قالب ضعيف | تحسين البوابة، والتحكم في السرعة، وتقوية القالب |

العوامل الرئيسية لتجنب عيوب الصب بالقالب عالي الضغط

النقاط الرئيسية لتقليل عيوب الصب بالقالب عالي الضغط إلى الحد الأدنى

لتقليل العيوب وتحقيق صب عالي الجودة، يجب مراعاة ما يلي من قبل الشركات المصنعة

1. تحسين بارامترات العملية

- كما أنه يتحكم أيضًا في سرعة الحقن والضغط للحصول على تدفق سلس للمعدن دون أي اضطراب.

- التحكم في درجة حرارة القالب: التحكم في درجة حرارة القالب بحيث يتم تجنب عمليات الإغلاق الساخن وسوء التشغيل واللحام.

- منع الانكماش والالتواء: تأكد من أن وقت التصلب موحد لمنع كليهما.

2. تحسين جودة المعدن

- سبائك عالية الجودة خالية من الملوثات والأكسدة وخالية من الأكسدة.

- إزالة الغازات والترشيح: يمنع الغازات والشوائب التي من شأنها أن تخلق مسامية وشوائب.

- تجنب انصهار الفرن الصلب: تجنب انصباب الفرن الصلب قبل الأوان ودرجة حرارة ذوبان واحدة.

3. تحسين تصميم القوالب والقوالب

- سمك موحد للجدار مع عدم وجود تركيز إجهاد وعدم التواء.

- الذهاب من خلال نظام البوابات والعداء المناسب وتدفق المعدن بدون عيوب الاضطراب.

- التنفيس والتفريغ ADEQUATE: يقلل من المسامية ويمنع انحباس الهواء.

4. صيانة القوالب والمعدات

- الانتظام في صيانة القالب: تجنب التآكل والتآكل والتشققات الناتجة عن الحرارة

- طلاءات القوالب والتشحيم: جودة متميزة مع تحسين الالتصاق واللحام والعيوب السطحية.

- لا تُظهر وميضًا، وإغلاق القالب بشكل مثالي، والمحاذاة المناسبة والتثبيت المناسب من بين أشياء أخرى.

5. التقنيات الذكية

- ومن ثم يمكن الصب بعد ذلك من خلال الصب بمساعدة التفريغ لتحقيق السلامة الهيكلية بعد إحكام الإغلاق بالهواء المحبوس.

- يتم الكشف عن العيوب المبكرة أولاً بواسطة المستشعرات القائمة على الذكاء الاصطناعي والمعلمات التكيفية.

- محاكاة الهندسة بمساعدة الحاسوب (CAE): تحديد المواضع التي يجب فيها سحق المعدن وتقويته وما إلى ذلك أثناء الإنتاج، وبالتالي منع أخطاء التصميم.

3. التقنيات المتقدمة للحد من العيوب

فيما يلي بعض التقنيات المتقدمة لتقليل العيوب في الصب بالضغط العالي;

3.1. الصب بالقالب بمساعدة التفريغ

تشمل تقنيات الصب بالقالب بمساعدة التفريغ المتقدمة إزالة الهواء والغازات المحتبسة من تجويف القالب قبل ملء المعدن. هذه الطريقة سوف تقلل [بشكل كبير] من المسامية أو تقللها، وتزيد أو تحسن قوة الصب و[تحسن] التشطيب. في بيئة منخفضة الضغط داخل القالب، سوف يتدفق المعدن المنصهر بسلاسة مع الحد الأدنى من الاضطرابات والعيوب في التجويف. ويقدم بعض فوائده

- يقلل من مسامية الغاز بشكل كبير

- يزيد من الخواص الميكانيكية للأجزاء المصبوبة

- يزيد من تدفق المعدن ويزيل الإغلاق البارد.

3.2. مراقبة العمليات في الوقت الحقيقي

الاستخدام المكثف لأجهزة الاستشعار المتقدمة وأنظمة مراقبة الجودة التي تعتمد على الذكاء الاصطناعي لضبط معلمات العملية ديناميكيًا لإزالة العيوب في الإنتاج. تشمل المراقبة التي تتم في الوقت الفعلي مراقبة العملية باستخدام مستشعرات درجة الحرارة ومستشعرات الضغط وأنظمة التصوير لاكتشاف الاختلافات.

يتم تحليل البيانات من خلال خوارزميات الذكاء الاصطناعي ويتم إجراء التعديلات التلقائية، على الفور، لمنع حدوث العيوب. فيما يلي الفوائد المختلفة لهذه العملية:

- يقلل من معدلات الخردة ويحسن العائد.

- يضمن جودة صب ثابتة ومتسقة

- يساعد في الكشف السريع عن العيوب قبل الإنتاج النهائي.

3.3. تحسين تصميم القوالب والمحاكاة

يتيح برنامج CAE للمصنعين محاكاة وتحسين تدفق المعادن قبل الإنتاج. ويسمح التنبؤ بمواقع العيوب المحتملة للمهندسين بتعديل تصميمات البوابات والعدّاءات بحيث يتم تجنب المشاكل الشائعة، من بين عيوب أخرى، مثل سوء التدفق، والإغلاق البارد، والمسامية. يمكن إجراء اختبار افتراضي لمعلمات صب القوالب باستخدام أدوات المحاكاة الحديثة ويمكن تقليل تكاليف التجربة والخطأ. وفيما يلي فوائده;

- يعزز كفاءة تصميم القالب

- يحسن عيوب الصب وهدر المواد.

- تسرّع عملية تطوير تصميمات القوالب الجديدة.

الخاتمة

أحد المتطلبات الرئيسية لـ صب القوالب بالضغط العالي هو سوق يتم فيه فهم عيوب الصب بالقالب عالي الضغط والتحكم فيها، وأي أجزاء عالية الجودة ناتجة عن ذلك يتم إنتاجها على المكبس بأقل قدر ممكن من المواد الخام المستهلكة. يمكن للمصنعين زيادة الإنتاجية وخفض التكاليف من خلال معالجة المسامية، والإغلاق على البارد، والانكماش، والبثور، والعيوب في الصب بالقالب والوميض.

يمكن للتقنيات المتقدمة مثل الصب بالقالب بالتفريغ، والمراقبة في الوقت الحقيقي، وتصميم القالب المحسّن أن تعزز موثوقية وفعالية ماكينات الصب بالقالب. مع استمرار صناعة صب القوالب في التقدم في المواد وتحسين العمليات. كما أنها تؤثر أيضًا على دقة أعلى واستدامة أفضل وتصنيع خالٍ من العيوب.

الأسئلة الشائعة (FAQs)

- ما هي العيوب الأكثر شيوعًا في الصب بالضغط العالي؟

العيوب الأكثر شيوعًا في الصب بالقالب عالي الضغط هي المسامية، والإغلاق على البارد، والانكماش، والانكماش، والبثور، والعيوب في القوالب، والوميض، والالتصاق واللحام بالقالب. يمكن أن تؤدي هذه العيوب إلى فقدان القوة الميكانيكية والمظهر والوظيفة للمنتج النهائي.

- ما هي الطرق التي يمكن استخدامها لتقليل مسامية الصب بالقالب؟

يمكننا تقليل المسامية عن طريق تحسين التنفيس والتفريغ، وموازنة سرعة الحقن والاضطراب، والحفاظ على درجة حرارة الذوبان والقالب ضمن المعايير، واستخدام معدن منصهر منزوع الغاز.

- ما هو السبب في أن الوميض ينتج عن الصب بالقالب عالي الضغط؟

ترجع خصائص وقت حدوث الوميض إلى ضغط الحقن المفرط أو القوالب البالية أو القوالب غير المحاذاة أو قوة التشبيك غير الكافية. يمكن أن تؤدي معايرة الماكينة بشكل صحيح، إلى جانب الصيانة المناسبة للقوالب، إلى منع تكون الوميض.

- ما تأثير درجة حرارة القالب على عيوب الصب؟

يمكن أن تتسبب درجة حرارة القالب المعيبة في حدوث عدة عيوب في درجات الحرارة المنخفضة لإنتاج عمليات إغلاق باردة. كما يتسبب أيضًا في حدوث أخطاء في درجات الحرارة وارتفاع درجات الحرارة مما ينتج عنه لحام وبثور وزيادة المسامية. تؤدي درجة الحرارة المثلى للقالب إلى تدفق المعدن بسلاسة وتصلب منتظم.

- كيف يمكن استخدام الصب بالقالب المفرغ من الهواء لتقليل العيوب؟

تفريغ الهواء صب القوالب يزيل الهواء والغازات من تجويف القالب مما يقلل بشكل كبير من المسامية ويحسن تدفق المعدن. يحسن جودة الصب والسلامة الهيكلية ويحسن متانة المنتج بشكل عام.

0 تعليق