![]() الصب بالقالب بالضغط العالي يشبه طيران النحلة الطنانة؛ فكلاهما مستحيل نظريًا. ومع ذلك، فإن أكثر من 150 عامًا من التشغيل الفعال، مع زيادة الإنتاجية وجودة المكونات باستمرار، أثبتت أن عملية الصب بالصب بالضغط قوية في جوهرها وقادرة على الوصول إلى مستويات عالية من القدرة على المعالجة. حتى في أفضل الورش التي تدار على أفضل وجه، تحدث الخردة، وفيما يلي نناقش تشخيص وأسباب ومعالجة العيوب التي قد تنشأ في مصبوبات الزنك المصبوبة بالقالب وكل هذه المشاكل هي نفسها في مصبوبات الألومنيوم ومصبوبات المغنيسيوم المصبوبة بالقالب

الصب بالقالب بالضغط العالي يشبه طيران النحلة الطنانة؛ فكلاهما مستحيل نظريًا. ومع ذلك، فإن أكثر من 150 عامًا من التشغيل الفعال، مع زيادة الإنتاجية وجودة المكونات باستمرار، أثبتت أن عملية الصب بالصب بالضغط قوية في جوهرها وقادرة على الوصول إلى مستويات عالية من القدرة على المعالجة. حتى في أفضل الورش التي تدار على أفضل وجه، تحدث الخردة، وفيما يلي نناقش تشخيص وأسباب ومعالجة العيوب التي قد تنشأ في مصبوبات الزنك المصبوبة بالقالب وكل هذه المشاكل هي نفسها في مصبوبات الألومنيوم ومصبوبات المغنيسيوم المصبوبة بالقالب

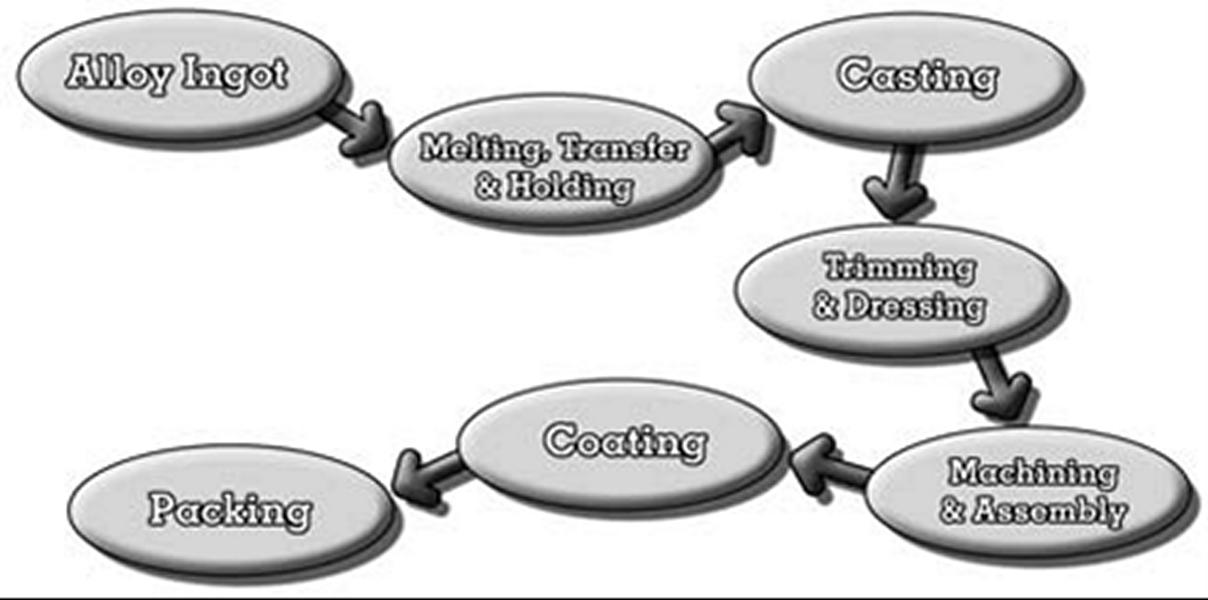

هناك عدة طرق لتنظيم العيوب من أجل توفير معالجة متسقة للموضوع. وتتبع هذه المقالة نهجًا متدرجًا خطوة بخطوة، بدءًا من استلام سبيكة السبيكة وحتى إرسال المنتج النهائي وتقدم معلومات عن كل نوع من أنواع العيوب في النقطة التي يحدث فيها. ستتم مناقشة الطرق الأخرى لتحديد العيوب والأنظمة المختلفة لاكتشاف العيوب لاحقًا. يتم سرد مراحل العملية أدناه:

وبالإضافة إلى ذلك، ستتم إعادة تدوير العدائين والخردة في مراحل مختلفة، ويجب مراعاة التخزين والمناولة بين العمليات. لن تمر جميع المسبوكات بكل الإجراءات.

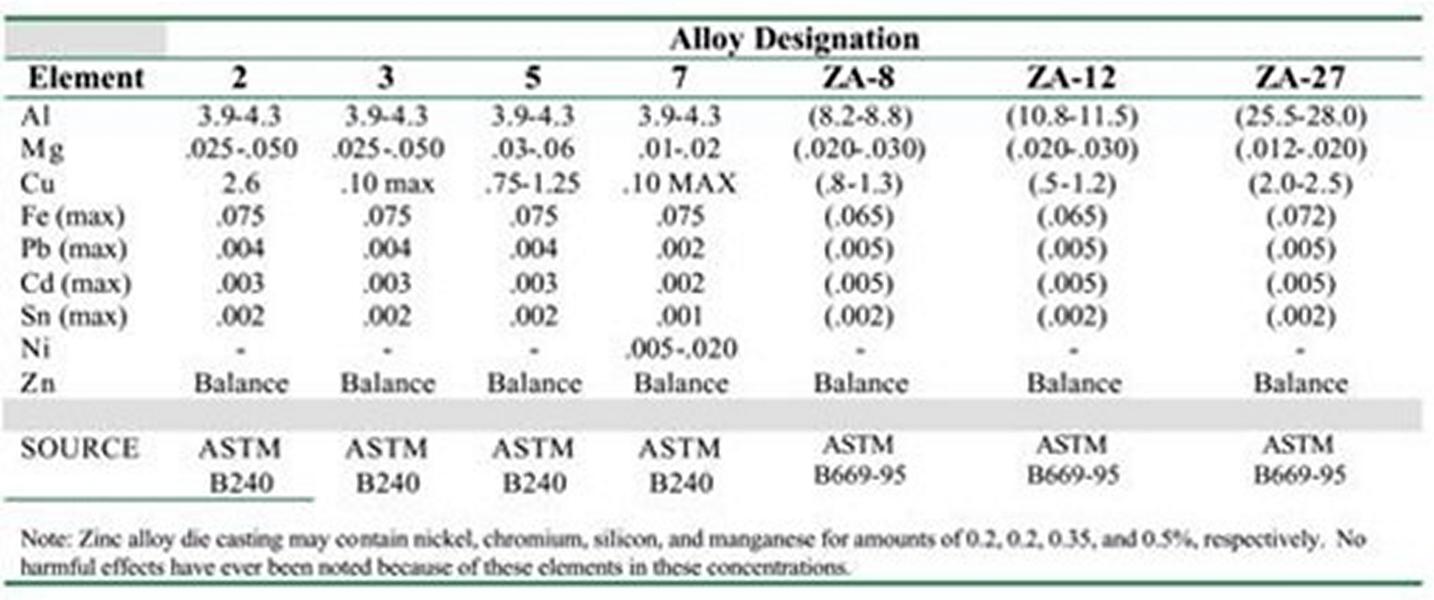

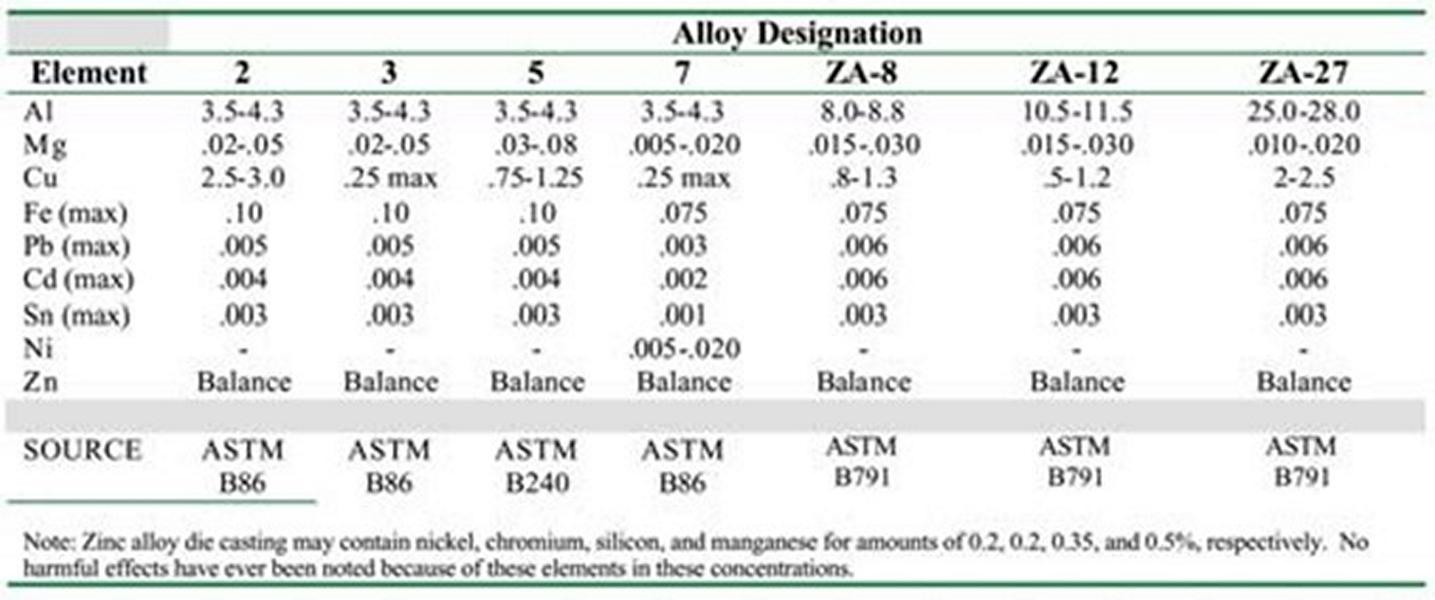

مواصفات سبيكة سبائك الزنك:

تم تطوير تركيبات سبائك الزنك المسبوكة بشكل منهجي على مدار 75 عامًا. تم ضبط نطاقات عناصر السبائك، وتم تحديد الحدود القصوى للملوثات الخطرة بعناية. لصنع مصبوبات موثوقة، يجب استخدام سبائك تفي بالمتطلبات المقبولة دوليًا. وعلاوة على ذلك، يجب الحفاظ على جودة السبيكة أثناء عمليات الصهر والصب لضمان استيفاء المكونات المصبوبة لمعايير تركيب الصب.

تهدف الاختلافات الطفيفة بين معايير السبيكة (الجدول 1) والسبائك (الجدول 2) لكل نوع من السبائك إلى مراعاة التباين الناجم عن عمليات المعالجة وإعادة التدوير المنتظمة. لا يمكن تبرير استخدام السبائك غير المطابقة للمواصفات، خاصةً تلك المحملة بشوائب شديدة السمية مثل الرصاص أو القصدير أو الكادميوم.

تنقسم السبائك إلى ثلاث عائلات: سبائك الألومنيوم 4% (الزماك 3 و5، وكذلك رقمي 2 و7)، وسبائك الألومنيوم الأعلى ZA (أرقام 8 و12 و27)، وسبائك النحاس (الزنك A cu 5 و10).

بالإضافة إلى ذلك، لم يتم قبول بعض السبائك الأخرى تجاريًا. تُصنع جميع مصبوبات سبائك الزنك تقريبًا من الزماك رقم 3 أو رقم 5، مع تحديد سبائك أخرى فقط عند الحاجة إلى صفات محددة.

تأثير التلوث

تتشابه تأثيرات العناصر الملوثة، مثل الرصاص على المسبوكات، في جميع السبائك. وتعكس الحدود القصوى للشوائب المحددة المشار إليها الشوائب المتفاوتة في شدة التأثير وكذلك السهولة التي يمكن بها تصنيع السبائك بمستويات منخفضة من العناصر النزرة.

الرصاص والقصدير والكادميوم

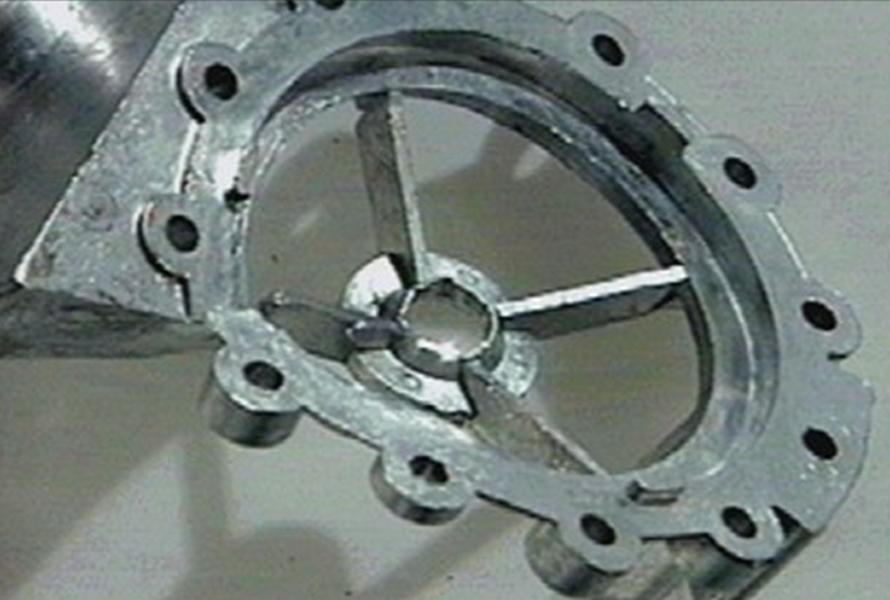

يمكن أن تسبب هذه العناصر، إلى جانب الإنديوم والثاليوم المماثلين ولكن الأقل شيوعًا، فشلًا كارثيًا بسبب التآكل بين الحبيبات.'تنفصل الشوائب إلى حدود الحبيبات مما يسهل التآكل بين الحبيبات وخاصة في البيئات الدافئة والرطبة. تنتفخ المسبوكات وتتفتت، مما يؤدي إلى تلال من المسحوق الرمادي (الشكل l).

إذا تم الحفاظ على مستويات المغنيسيوم أعلى من الحد الأدنى، يكون التأثير ضئيلًا في المسبوكات التي تحتوي على الحد الأقصى المحدد من هذه الملوثات. تشمل الطرق الوقائية شراء السبيكة بشكل صحيح والتدبير المنزلي الجيد لتجنب التلوث من إعادة الصهر أو بيئة الورشة، مثل اللحام.

حديد

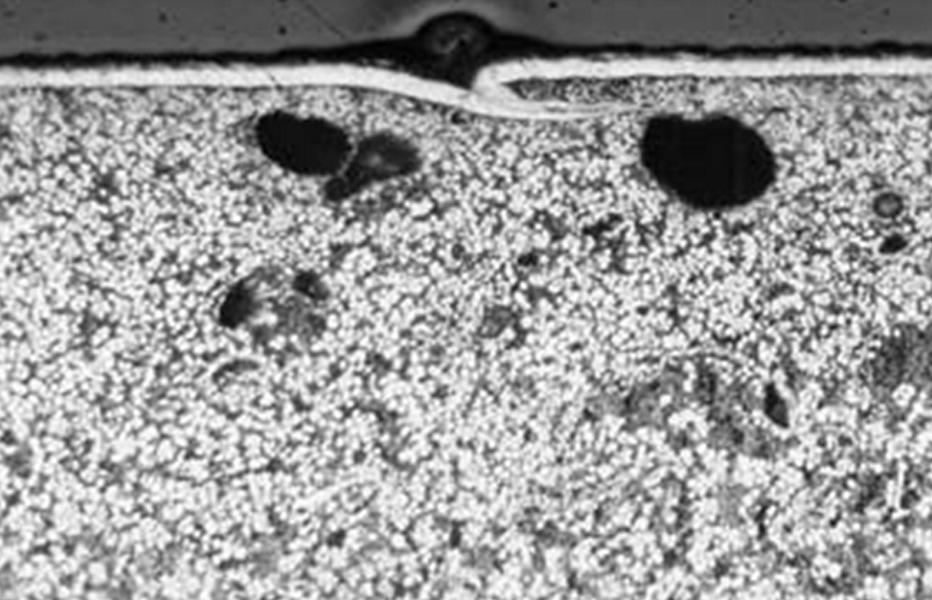

![]() لا يذوب الحديد إلا قليلاً في الزنك، ويتحد الحديد الزائد مع الألومنيوم في السبيكة لتوليد مركب ألومينايد الحديد المعقد بين الفلزات (FeAl3). هذا المركب شديد الصلابة، وإذا دخل في السبيكة، يمكن أن يؤدي إلى مشاكل في التشغيل الآلي، والتآكل المفرط للأدوات، ومشاكل في الصقل، حيث ستقف الجسيمات متفاخرة أو تتمزق. يمكن أن تحد الكميات الزائدة من سيولة السبيكة، وبالتالي قدرتها على ملء القوالب. وأخيرًا، إذا تركزت في الأماكن المجهدة، فقد تنخفض القوة والليونة. هناك دليل على أن حجم الجزيئات، وليس الكمية الإجمالية الموجودة، هو الذي يحدد قابلية التشغيل الآلي لأن الحديد يأتي من وعاء الصهر. وتتمثل الحماية الرئيسية في الحفاظ على درجات حرارة المعدن تحت السيطرة.

لا يذوب الحديد إلا قليلاً في الزنك، ويتحد الحديد الزائد مع الألومنيوم في السبيكة لتوليد مركب ألومينايد الحديد المعقد بين الفلزات (FeAl3). هذا المركب شديد الصلابة، وإذا دخل في السبيكة، يمكن أن يؤدي إلى مشاكل في التشغيل الآلي، والتآكل المفرط للأدوات، ومشاكل في الصقل، حيث ستقف الجسيمات متفاخرة أو تتمزق. يمكن أن تحد الكميات الزائدة من سيولة السبيكة، وبالتالي قدرتها على ملء القوالب. وأخيرًا، إذا تركزت في الأماكن المجهدة، فقد تنخفض القوة والليونة. هناك دليل على أن حجم الجزيئات، وليس الكمية الإجمالية الموجودة، هو الذي يحدد قابلية التشغيل الآلي لأن الحديد يأتي من وعاء الصهر. وتتمثل الحماية الرئيسية في الحفاظ على درجات حرارة المعدن تحت السيطرة.

النيكل، والكروم، والمنجنيز، والسيليكون

المستويات الزائدة من هذه المكونات لها نفس التأثير على الصب مثل الحديد الزائد. وتجدر الإشارة إلى أن النيكل ليس ملوثًا في السبيكة رقم 7؛ بل إن الكمية القليلة المذكورة (أقل من حد الذوبان) هي إضافة مقصودة لتقليل التآكل بين الخلايا الحبيبية في هذه السبيكة الخالية من المغنيسيوم وذات السيولة العالية.

تأثير عناصر السبائك

ألومنيوم

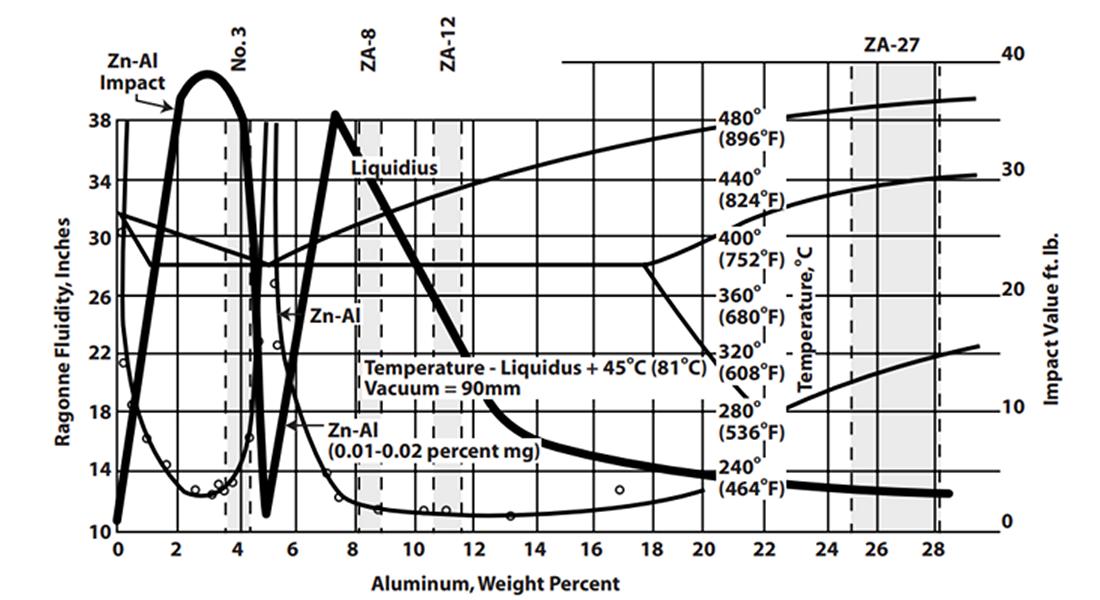

وباستثناء سبائك الأكوزينك، فإن الألومنيوم هو أكثر عناصر السبائك شيوعًا. تعتمد كل من قوة السبائك وقابليتها للصب على أن يكون مستواها ضمن المواصفات. يمكن أن تتغير الخواص بسرعة خارج النطاقات المحدودة للغاية المذكورة، خاصةً في سبائك الزنك 2 و3 و5 و7.

يقلل الألومنيوم الزائد في سبائك 4%Al هذه من قوة الصدم بشكل كبير (الشكل 2)، وبالتالي لا ينبغي التقاط أي ألومنيوم أثناء المعالجة. إذا انخفض مستوى الألومنيوم عن الحد الأدنى المحدد، تكون التأثيرات أقل وضوحًا. تشمل الآثار المحتملة الميل نحو التمزق الساخن، مما يقلل من القوة، وانخفاض السيولة، وزيادة ميل السبيكة إلى التشبث بالقالب (اللحام).

![]() يكون للاختلافات في محتوى الألومنيوم تأثير أقل وضوحًا على الخصائص في سبائك ZA ذات الألومنيوم الأعلى، مما يؤدي إلى نطاقات أوسع مسموح بها. ومع ذلك، كما هو الحال في سبائك 4%، تم تحسين التركيبات لتوفير مزيج مثالي من الخصائص، وسيؤدي تجاوز الحدود إلى تعديلات قد تكون ضارة.

يكون للاختلافات في محتوى الألومنيوم تأثير أقل وضوحًا على الخصائص في سبائك ZA ذات الألومنيوم الأعلى، مما يؤدي إلى نطاقات أوسع مسموح بها. ومع ذلك، كما هو الحال في سبائك 4%، تم تحسين التركيبات لتوفير مزيج مثالي من الخصائص، وسيؤدي تجاوز الحدود إلى تعديلات قد تكون ضارة.

المغنيسيوم

على الرغم من أن إضافة المغنيسيوم لها تأثير تقوية، إلا أن الغرض الأساسي منها هو منع التآكل بين الحبيبات في السبائك التي تحتوي على الرصاص والقصدير والمعادن الأخرى بمستويات تصل إلى الحد الأقصى المسموح به. المسبوكات التي تحتوي على مغنيسيوم أقل من الحد الأدنى المسموح به قد تتآكل أثناء الخدمة. قد يتسبب مستوى المغنيسيوم الذي يتجاوز النطاق المسموح به في حدوث تمزق ساخن، مما يؤدي إلى فقدان القوة أو صعوبات في الطلاء. يقلل المحتوى العالي من المغنيسيوم من سيولة السبيكة، مما قد يسبب مشاكل في الملء.

النحاس

تؤدي إضافة النحاس إلى سبيكة 4%Al الأساسية إلى زيادة القوة والصلابة على حساب الليونة وتتسبب في تغيير أبعاد السبائك بشكل أكبر أثناء التقادم. كما تنخفض قوة التأثير في السبائك النحاسية العالية مع التقادم. نتيجةً لذلك، فإن السبائك التي تقع خارج حدود النحاس المطبقة سيكون لها صفات متوسطة لتلك السبائك المحددة.

يؤثر مكون النحاس في سبائك ZA تأثيرًا كبيرًا على خواصها الميكانيكية. بشكل عام، يقلل النحاس المرتفع من ليونة النحاس، بينما يقلل النحاس المنخفض من قوة الشد.

إن الإضافة الرئيسية للسبائك في سبائك الأكوزينك هي النحاس، الذي يعطي صلابة وقوة في درجات الحرارة العالية أكثر من السبائك الأخرى المصنوعة من الزنك. تم تحسين مستويات النحاس والألومنيوم النسبية في سبائك الأكوزينك لتحقيق التوازن بين الخصائص وقابلية الصب. نظرًا لأن مستوى النحاس المرتفع يحدث في نظام طوري متميز، فقد يختلف تأثيره على تغير الأبعاد في التقادم عن ذلك الذي تم الإبلاغ عنه في سبائك 4%Al.

صهر المعادن ونقلها وحجزها

وباستثناء السبائك ZA-12 وZA-27 وAcuzinc10، التي تهاجم الحديد والصلب بمعدل مرتفع غير مقبول، يمكن صهر سبائك الزنك وتخزينها في حاويات معدنية. تتيح هذه الميزة إمكانية صبها عن طريق عملية الغرفة الساخنة، التي تستخدم نظام الحقن المغمور.

ومع ذلك، لا يمكن تحقيق هذه الميزة القيمة إلا من خلال التحكم الصارم في درجة الحرارة. وتحت درجة حرارة أقل من 450 درجة مئوية تقريبًا، تعمل سبيكة الزنك على إذابة الحديد بوتيرة بطيئة بما يكفي للسماح باستخدام الأجزاء المعدنية الملامسة للسبائك. ونظرًا لأن معدل التفاعل ينمو أضعافًا مضاعفة مع درجة الحرارة، فهو عرضة للتقلبات المتواضعة في درجات الحرارة.

يحدث التفاعل بين الألومنيوم في السبيكة والحديد في البوتقة وأجزاء الماكينة.

الألومنيوم + الحديد > الجسيمات بين الفلزية

3Al + Fe > FeAl3

تطفو ألومينايد الحديد البيني المعدني إلى السطح وتتفاعل مع طبقة الأكسيد لتوليد الخبث. إذا تم تقليب الخبث في المعدن، أو إذا انخفض مستوى الوعاء لدرجة أن المعدن تحت السطح يتم امتصاصه إلى داخل عنق المنحنى، فإن الصب سيحتوي على جسيمات صلبة، مما يؤدي إلى العيوب المشار إليها تحت الحديد في قسم التلوث.

تتسبب درجة الحرارة الزائدة أيضًا في فقدان المغنيسيوم لأنه عنصر متطاير يتم طهيه. انخفاض المغنيسيوم يعرض الصب لصعوبات تآكل كبيرة في الخدمة.

وتجدر الإشارة إلى أن درجة الحرارة الإجمالية للذوبان ليست العامل الوحيد الذي يجب مراعاته. إذا كانت هناك بقعة ساخنة في الفرن، مثل الموقد سيئ المعايرة، فإن درجة الحرارة المرتفعة ستؤدي إلى التقاط الحديد. وفي الظروف القاسية، يمكن أن تتآكل البوتقة مما يؤدي إلى نفاد الحديد.

![]() موصى به معدن الصب درجات الحرارة هي:

موصى به معدن الصب درجات الحرارة هي:

|

زماك رقم 2,3,5,7،2,3,5,7 |

415-415 درجة مئوية |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

أكوزينك 5 |

~ 480°C |

|

أكوزينك 10 |

~ حوالي 5S0 درجة مئوية |

عندما يتم صهر سبائك ZA، وخاصةً ZA-27، فإنها تميل إلى الانفصال بالجاذبية إلى طبقات غنية بالألومنيوم والزنك. سيؤدي التحريك العمودي إلى مزج الذوبان؛ يجب تجنب التحريك القوي، لأنه سيعزز الأكسدة. بمجرد المزج، يجب أن يظل الذوبان ثابتًا. من الأهمية بمكان عدم افتراض فصل أي طبقة خبث متكونة وتقليبها. لا ينبغي تخزين ZA-27 تحت درجة حرارة أقل من 540 درجة مئوية لأن أي حديد في المحلول يترسب كجسيمات بين معدنية ضخمة.

يجب أن تكون عملية صهر السبائك المطابقة للمواصفات والاحتفاظ بها خالية من المشاكل طالما يتم الحفاظ على التحكم الكافي في درجة الحرارة وعدم حدوث تلوث غير مقصود. عند إعادة صهر العدائين والخردة، يجب مراعاة جوانب مختلفة.

يجب فصل المرتجعات بصرامة، خاصةً في المتاجر التي تقوم أيضًا بصهر سبائك الألومنيوم. ينتج عن خلط بعض عوائد الألومنيوم مع سبائك الزنك 4% مصبوبات تحتوي على نسبة عالية من الألومنيوم، مما يجعلها هشة. ستحدث نفس المشكلة إذا تم دمج سبيكة ZA مع سبيكة عادية.

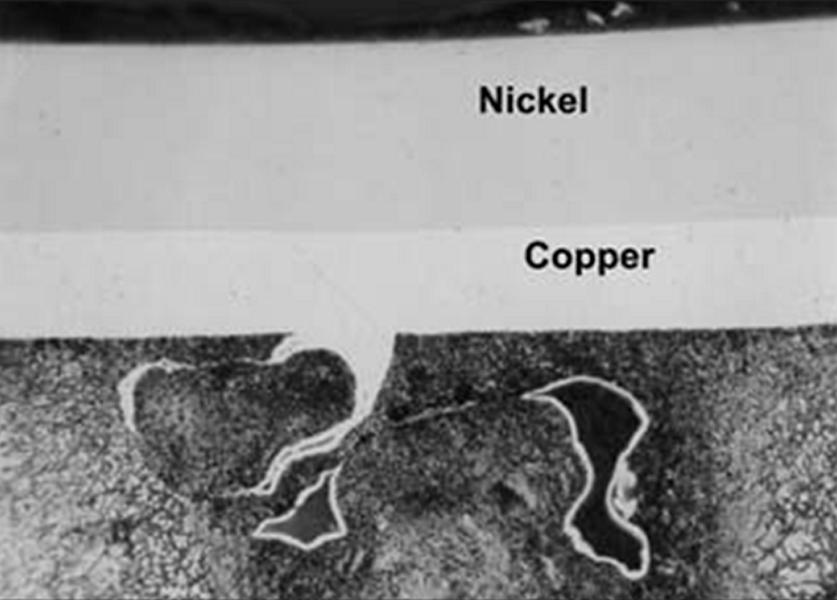

تنتج إعادة الصهر المباشر للمواد الملوثة السطحية الخفيفة ذات المقياس الخفيف من الخردل والوميض وغيرها من المواد الملوثة السطحية الخفيفة خبثًا زائدًا ولديها القدرة على التقاط الشوائب. من الأفضل معالجة هذه المواد بشكل منفصل بحيث يمكن تحديد تركيبة السبيكة المعاد صهرها. يجب معالجة الخبث بشكل منفصل لأسباب متطابقة. يميل التدفق إلى استخلاص المغنيسيوم، خاصةً عند تسخين المعدن. تتطلب المسبوكات المطلية بالكهرباء عناية خاصة. أثناء الانصهار، يبقى جلد الصفيحة الكهربائية على السطح ويمكن قشطه. لا ينبغي تفتيت الصفيحة وخلطها في الذوبان لأن النيكل، على وجه الخصوص، قد يخلق بقعًا صلبة.

أثناء عملية الصهر والصب، تفقد السبيكة كمية صغيرة من المغنيسيوم (عن طريق التطاير) والألومنيوم (عن طريق التفاعل مع الحديد وإزالته لاحقًا في صورة خبث). ستؤدي إعادة الصهر المستمر للمعدن نفسه في النهاية إلى مصبوبات غير مطابقة للمواصفات. أشارت الاختبارات التي أجريت على سبيكة No3 إلى أن الأمر يستغرق سبع دورات لتقليل المغنيسيوم إلى أقل من المستوى المحدد. ولتجنب هذا التدهور النهائي، يجب توفير سبيكة بكر بشكل مستمر في العملية.

عيوب الصب بالقالب الزنك

فيما يلي العيوب الشائعة المدرجة في صب الزنك بالقالب، بالنسبة لصب الألومنيوم بالقالب والمغنيسيوم بالقالب، ستكون هناك نفس المشكلات تقريبًا مثل صب الزنك,

داخلي العيوب في صب الزنك بالقالب

الانكماش المسامية

عندما تنتقل السبيكة من سائل إلى صلب، فإنها تنكمش بنسبة عدة في المائة من حجم الصب. يتشكل فراغ إذا لم يتوفر معدن سائل إضافي لتغذية الانكماش. هذا هو انكماش المسامية. وغالبًا ما يحدث في أجزاء ثقيلة معزولة في شكل ثقوب ضخمة غير منتظمة (الشكل S)، ولكن يمكن أن يكون أيضًا في شكل متشعب يشبه التشقق، خاصةً في السبائك ذات مدى التجميد الطويل مثل ZA-27 والأكوزينك.

قد يتم الكشف عن المسامية الداخلية إذا كان يجب تشكيل الأسطح مثل الشفاه أو التجاويف بالآلات، مما يؤدي إلى الرفض. كما يمكن أن تؤدي المسامية أيضًا إلى تآكل الأداة وانحراف المثقاب أثناء عمليات التشغيل الآلي. سيتم تحديد التأثير على القوة من خلال كل من توزيع المسامية وكميتها. من المهم أن نتذكر أن تصنيفات القوة "الدفترية" المذكورة للسبائك تم تحقيقها على عينات ذات مستويات مسامية نموذجية.

للحد من مسامية الانكماش، قم بزيادة ضغط المعدن وتأكد من أن البوابة سميكة بما يكفي لتكون نشطة أثناء التصلب. لا ينبغي أن يزحف المكبس إلى حد أن يصطدم بقاع عنق المنحنية مما قد يؤدي إلى نقص الضغط على المعدن. يجب أن يكون وقت التعبئة كافيًا للسماح بالتصلب الكامل؛ وإلا سيتم سحب المعدن من التجويف أثناء عودة المكبس. قد يقلل التبريد الموضعي من البقع الساخنة وبالتالي يمنع إنتاج بقع معزولة من المعدن السائل، والتي، عند تجميدها، تنتج مسامًا.

يمكن أن تؤدي المسامية البينية إلى حدوث تسرب في المكونات محكمة الضغط. كلما زاد نطاق تجميد السبيكة كلما زاد احتمال التسريب. يؤدي الصب عند درجة حرارة منخفضة للقالب إلى زيادة سماكة جلد الصب ويقلل من احتمالية التسريب. ومع ذلك، قد يعيق هذه العملية ضرورة وجود درجة حرارة عالية بما فيه الكفاية لقالب الصب لتوفير مظهر سطحي مرغوب فيه. تتراوح درجات حرارة وجه القالب عادةً من 170 درجة مئوية إلى 240 درجة مئوية.

مسامية الغاز

عندما يمتلئ القالب بسرعة، يمكن أن تنحصر كميات هائلة من الغاز. بعد التصلب بالضغط العالي، يشكل الغاز فقاعات شبه كروية، عادةً حول خط الوسط (الشكل 4). يمكن أن يتعايش الغاز مع مسامية الانكماش؛ وفي هذه الحالة، يميل الغاز إلى تقريب مسامية الانكماش

تسبب المسامية الغازية نفس العيوب التي تسببها مسامية الانكماش، ومع ذلك تقل احتمالية حدوث التسريب لأن الثقوب الغازية نادرًا ما تكون مترابطة. وعلاوة على ذلك، فإن مسامية الغاز هي السبب الرئيسي للتقرحات في المسبوكات. إذا كانت السبيكة ضعيفة، نتيجة تسخينها إلى درجات حرارة عالية، فإن ضغط الغاز الهائل في المسام يمكن أن يؤدي إلى تفجير الجلد المعدني المحيط بها. يمكن أن تؤدي زيادة وقت التبريد و/أو خفض درجة حرارة القالب إلى تقليل حدوث التقرحات بعد الطرد مباشرةً.

من الناحية المثالية، يجب تقليل كمية الغاز المحتجزة في التجويف إلى الحد الأدنى. ويتم تحقيق ذلك من خلال استخدام أكبر شوط ممكن في المرحلة الأولى وأطول وقت ممكن للتعبئة (مع مراعاة ضرورة أن تكون فترات التعبئة قصيرة لتحقيق مظهر سطحي مقبول). يجب زيادة فتحات التهوية إلى أقصى حد ووضعها بشكل صحيح. من المفيد تقليل رذاذ القالب إلى الحد الأدنى. وغالبًا ما تكون المسامية أقل مشكلة، وبالتأكيد تنتج عنها تقرحات أقل، عندما تكون على شكل العديد من المسام المجهرية بدلاً من المسام الكبيرة القليلة. يتم تشجيع المسام الصغيرة باستخدام سرعات معدنية عالية؛ يجب أن تكون سرعة البوابة 40 م/ثانية هي الهدف. سيقضي الصب بالقالب بالتفريغ على هذا النوع من المسامية.

عيوب المسامية الدقيقة في الصب بالقالب

بالإضافة إلى المسامية المرئية، ستكون هناك مسامية بحجم لا يمكن ملاحظتها إلا بالمجهر. هذه المسامية الدقيقة، إذا كانت غائبة عن جلد الصب (كما هو الحال في كثير من الأحيان)، ليس لها تأثير سلبي إلا إذا تم كشفها لاحقًا عن طريق عمليات التلميع قبل طلاء السطح.

دموع a𞸍 الشقوق

تحدث التمزقات الساخنة، كما يوحي الاسم، عند درجات حرارة قريبة من نطاق التصلب. وينجم التشقق عن فشل الصب تحت إجهاد مرتفع وتشوه منخفض الإجهاد، وغالبًا ما يتبع نمطًا غير متساوٍ (الشكل 5). وهذا يتناقض مع الشقوق الأكثر استقامة إلى حد كبير التي يمكن أن تحدث في درجات حرارة منخفضة في ظل ظروف الإجهاد العالي والإجهاد المنخفض. بالإضافة إلى ذلك، يختلف مظهر أوجه الكسر بين هذين النوعين من الصدوع.

يساهم شكل المكون بشكل كبير في التمزق الساخن. ويحدث ذلك عندما يقتصر انكماش التصلب على منطقة صغيرة، خاصةً إذا كانت تلك المنطقة أيضًا منطقة ساخنة. تكون سبائك ZA-27 وAcuzinc أكثر عرضة لهذا العيب من السبائك الأخرى، إلا إذا كان محتوى الألومنيوم فيها أقل من المواصفات أو كانت تحتوي على فائض من المغنيسيوم. باستثناء توزيع درجة حرارة القالب، لا تؤثر معلمات الصب على التمزق الساخن. يمكن أن يساعد تبريد المناطق الساخنة في القالب في حل المشكلة.

يحدث التشقق أثناء الطرد عندما تتولد قوى مفرطة نتيجة انسداد الصب في القالب. وغالبًا ما يكون هذا نتيجة لأخطاء في صناعة الأدوات التي تسببت في تقصير أو عدم كفاية السحب أو الوميض. قد يساعد تمديد فترة التبريد لجعل الصب أكثر صلابة وقدرة أفضل على امتصاص إجهادات الطرد على منع التشقق. ومع ذلك، حيثما تكون القوة ناتجة عن انكماش الصب بقوة على القالب، فإن أوقات التبريد الطويلة تكون غير فعالة، وقد يكون الطرد في وقت أقرب مفيدًا.

مشكلات التضمين

وهذه مشكلة أقل بكثير في سبائك الزنك مقارنةً بتلك التي تحتوي على مكوّنات غشاء أكسيد أقوى. وفي الواقع، غالبًا ما تكون سبائك الحديد البينية الناتجة عن عدم كفاية إدارة الذوبان هي الوحيدة التي تشكل مشاكل في الممارسة العملية. يجب ألا ينخفض مستوى المعدن في الوعاء إلى النقطة التي يدخل فيها المعدن تحت السطح إلى عنق المنحنية.

عيوب سطح الصب بالقالب

لفات ذهبية.

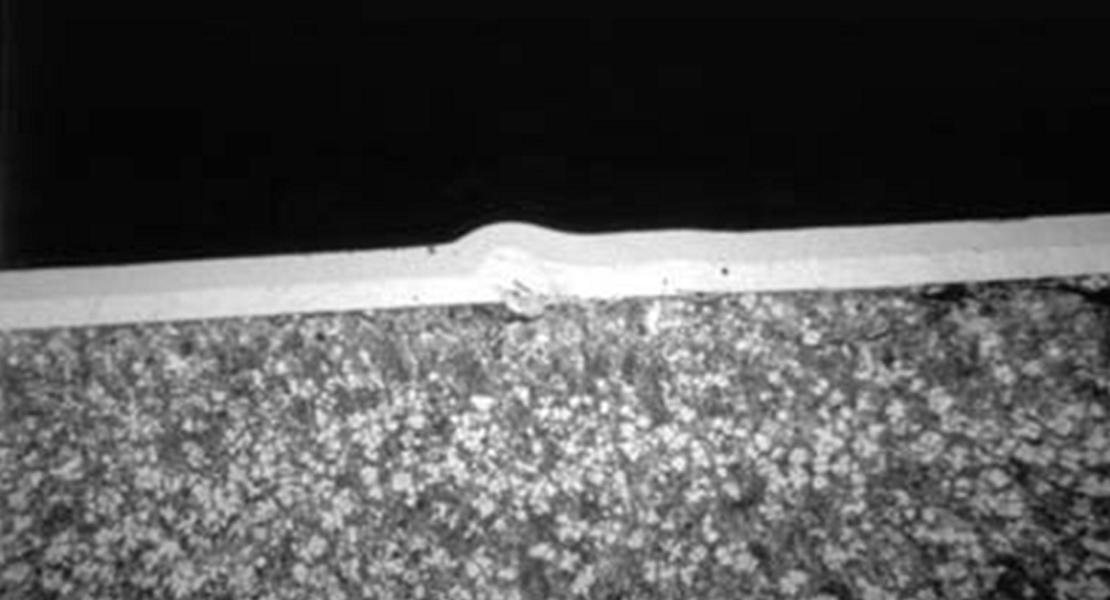

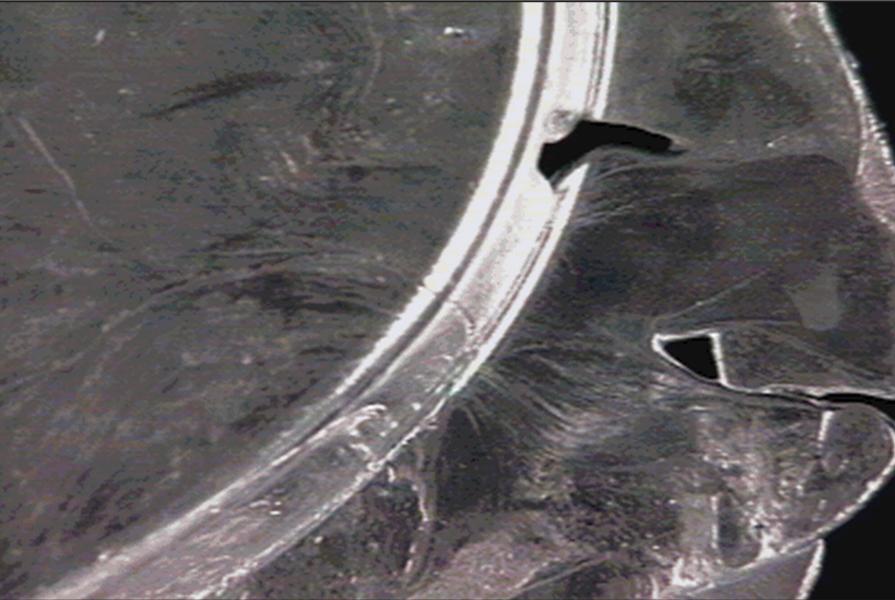

يتطور هذا العيب (المعروف أيضًا باسم علامات التدفق أو التدفق البارد) عندما لا تتم إعادة صهر تيارات المعدن التي تصلبت مسبقًا عند ملامستها للقالب إلى الجزء الأكبر من الصب عند وصول معدن إضافي. يظهر السطح على شكل أخدود غير متساوٍ مع تأثير قشور السمك التي تختلف في العمق اعتماداً على شدة اللفة (الشكل 6). ويعرض المقطع العرضي السمة المميزة لللفة الباردة، وهي مدى استمرار الكسر السطحي أفقياً وتوليد انقطاع تحت السطح (الشكل 7).

تؤدي الثغرات الباردة إلى تدهور مظهر المسبوكات وتسبب مشاكل في إجراءات التشطيب المستقبلية، وخاصةً الطلاء الكهربائي، مما يؤدي إلى فشل الطلاء. إذا كانت الهفوات شديدة، يمكن أن تضعف ليونة الصب. إن وقت ملء التجويف ودرجة حرارة القالب هما معلمات الصب الرئيسية التي تؤثر على إنتاج الثغرات الباردة. وتتمثل الخصائص الأقل أهمية في نمط التدفق ومسافة التدفق وسرعة المعدن وسطح القالب ودرجة حرارة المعدن. سمك الصب أمر بالغ الأهمية. تكون الهفوات أكثر شيوعًا في المسبوكات ذات المقاطع الرقيقة.

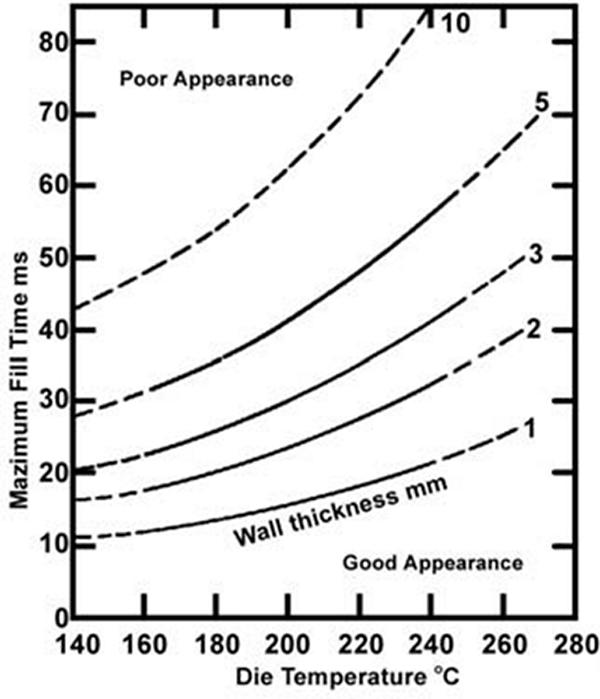

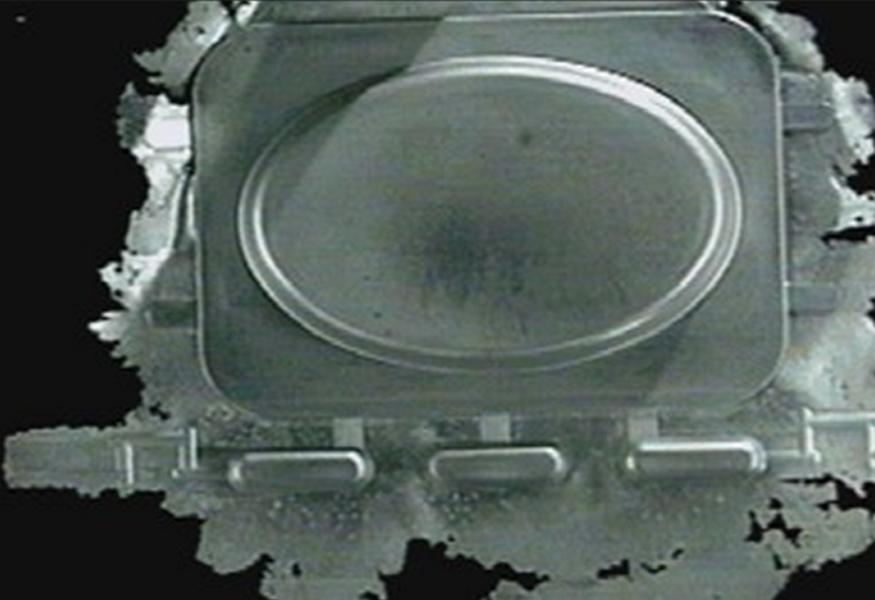

تم تحديد الصلة بين مظهر السطح وسُمك الجدار ودرجة حرارة القالب ووقت التعبئة. يمكن استخدام متنبئ السطح (الشكل 8) لتحديد الحد الأقصى لوقت ملء التجويف والحد الأدنى لدرجة حرارة القالب التي ستؤدي إلى سطح قابل للطلاء بالكهرباء. إذا كان سيتم طلاء الجزء، فإن أوقات التعبئة الأطول ودرجات حرارة القالب المنخفضة مقبولة. يمكن أن يؤدي السطح المحكم على القالب إلى زيادة الحد الأقصى لزمن التعبئة بمقدار 50%.

![]()

في بعض الأحيان ستظهر الهفوات على الرغم من أن القالب ساخن ووقت ملء التجويف قصير. عند حدوث ذلك وعادة ما تكون مرتبطة بنمط التدفق الدوامي الذي يحتوي على غاز محتجز. الضغط الخلفي الذي يمارسه الغاز في فإن النهاية من تجويف ملء يبطئ فإن تطويق معدن البخار و ومن ثم تنتج فإن الشروط ضروري لـ محلي حضن التكوين. في هذا القضية, ذلك سوف أن تكون ضروري إلى تقليل فإن الهواء محاصرون في فإن يموت (انظر القسم الخاص بالمسامية) أو تعديل نمط الحشو من أجل منع تكوين مثل هذه الفجوات.

التصفيح

التصفيح هو عبارة عن صفائح متداخلة من المعدن تمتد على مساحة أوسع وبطريقة أكثر اتساقًا من اللفات الباردة. ويمكن أن تنشأ عندما تكون هناك مشاكل في نظام حقن الماكينة مما يؤدي إلى امتلاء القالب في سلسلة من النبضات. كما تتشكل التصفيحات أيضًا إذا كانت شوط المرحلة الأولى طويلة جدًا مما يؤدي إلى أن المعدن الأول الذي يدخل التجويف يتحرك ببطء ويتجمد.

مصرون

إذا كان القالب باردًا جدًا وزمن الملء طويلًا جدًا، فلن يتم عمل صب كامل. سوف يتصلب المعدن تمامًا قبل ملء التجويف وسينتج عن ذلك سوء تشغيل (الشكل 9). قد تحدث مناطق صغيرة غير مكتملة التكوين، على سبيل المثال في نهايات الزعانف أو في وسط الدوامات، بسبب الغاز المحتبس الذي يمنع المعدن من ملء التجويف بالكامل. إذا تم تجاوز سعة الطلقة للماكينة فإن "الطلقة القصيرة" سوف تتسبب في حدوث خطأ في التشغيل.

الطلقة أو الرذاذ

مثل اللفائف، وهي نتيجة ما قبل التصلب ولكن المظهر والسبب مختلفان. يمكن أن يكون العيب سطحيًا بحتًا، حيث ينتج عنه ملمس خشن، أو يمكن أن يكون مغروسًا على شكل "إدراج السبائك" (الشكل 10). إن الـ "الطلقات" هي كريات من السبيكة التي تم رشها خارج التيار المعدني الرئيسي ولم يتم امتصاصها لاحقًا.

يمكن أن ينشأ الرذاذ من النبض عندما يتدفق المعدن الأول عبر البوابة أو يمكن أن يكون الرذاذ عبارة عن دوامات تتجعد من حافة التيار المعدني. وهذا هو سبب حدوث الرذاذ عادةً بالقرب من البوابة. في بعض الأحيان يكون الرش في بعض الأحيان مرتبطًا بشكل غير محكم بالسبك بحيث يترك بعضًا منه عند الطرد. ستشكل هذه المادة بعد ذلك "شوائب" في الصب التالي.

من المفترض أن يؤدي رفع درجة حرارة القالب إلى تحسين الأمور ولكن العلاج الرئيسي سيكون تعديل البوابة بحيث يتم تحقيق تعبئة أمامية أكثر صلابة.

هذه المنخفضات في فإن الصب السطح هي أقل شائع في الزنك سبيكة من بعض أخرى المعادن و الكثير مشكلة أقل من القوالب البلاستيكية. والسبب هو نفس انكماش التصلب الذي يمثل القوة الدافعة لتكوين المسامية. يُظهر القسم الثقيل الموضعي حوضًا سطحيًا بدلًا من المسام الداخلية عندما يكون توزيع درجة الحرارة بحيث يكون مركز الحرارة قريبًا من سطح واحد. ثم يقوم الانكماش النهائي بسحب جلد الصب الصلب الضعيف إلى أسفل لتكوين منخفض (الشكل 11).

في السبائك مثل ZA-27 يمكن أن يكون المظهر مختلفًا. هنا يكون العيب على مساحة أوسع ويبدو متجمدًا. وقد أدى نطاق التجميد الطويل إلى تعديل السلوك بحيث أنه بدلًا من أن يكون الانكماش محددًا فإن الانكماش قد استنزف سطح السائل سهل الانصهار وتركه خشنًا وشبه مسامي.

علاجات العملية هي نفس العلاجات الواردة تحت مسامية الانكماش. يجب إجراء إعادة تصميم الصب لتقليل البقعة الساخنة إذا كان ذلك ممكنًا.

البحيرات

البحيرة عبارة عن خطوة عريضة في سطح الصب بارتفاع خطوة من 5 إلى 0 ميكرومتر فقط. وتصبح ملحوظة للغاية على المكونات التي يتم صقلها وطلائها لاحقًا حيث تنتج تأثير تموج غير مرضٍ (الشكل 12).

على الرغم من مكثفة التحقيق فإن السبب, و ومن ثم فإن العلاج البقايا مراوغة هناك هو الأدلة أن المصطلح "البحيرة" قد يُعطى لعيبين من نفس المظهر, ولكن السبب مختلف، حيث تظهر بعض البحيرات عند تجزئتها بنية مجهرية مختلفة تحت البحيرة عن تلك الموجودة في الجزء الأكبر من الصب أو السطح المحيط بها. يبدو أن البحيرات من هذا النوع مرتبطة بالتصلب الموضعي المبكر وقد تكون العلاجات المتخذة لللفات الباردة مفيدة.

ومع ذلك، لا تُظهر البحيرات الأخرى أي تغيير في البنية المجهرية. بالإضافة إلى ذلك في المسبوكات الرقيقة، ليس من غير المألوف أن يكون العيب من خلال السماكة، فهناك انخفاض في جانب واحد ومنطقة مرتفعة في الجانب الآخر. في الواقع، يكون الصب قد التوى ببضع عشرات من الميكرونات. يشير هذا إلى أن البحيرة قد تكونت عندما كان الصب صلبًا ومن المغري التكهن بحدوث انكماش مقيد ينتج عنه "علبة زيت" تشويه.

من الواضح إلى حد ما أن العيب مرتبط بالحرارة وربما يعكس تدرجات درجة الحرارة داخل الأداة.

البثور

ويكشف فتح هذه النتوءات السطحية الملساء عن مركزها المجوف. تحدث البثور بسبب التمددمن الغاز عالي الضغط المحتجز في مسام الغازات التي تنتفخ في الجلد السطحي للقالب (الشكل 13). تتشكل البثور عندما تكون السبيكة أضعف من أن تحتوي القوى الناتجة عن الغاز الداخلي، عندما فإن الصب ساخن للغاية. يتم منع التقرحات عن طريق تقليل درجة حرارة الصب عند الطرد.

ويتم تحقيق ذلك عن طريق زيادة تبريد القالب و/أو زيادة وقت تبريد القالب. سيتم تخفيف التقرحات عن طريق تقليل كمية الهواء المحبوس (انظر القسم الخاص بمسامية الغاز) وباستخدام سرعة بوابة عالية من أجل تحسين حجم مسام الغاز.

الشقوق

قد يكون للشقوق السطحية سببان رئيسيان. الشكل الأول، الذي يصادف عادةً عند تغيرات المقاطع، هو التمزقات الساخنة، حيث يؤدي الإجهاد المحلي المرتفع الناجم عن الانكماش المحدود بالقرب من نقطة الانصهار إلى حدوث كسر بين الخلايا الحبيبية. ويحدث النوع الثاني عندما يلتصق الصب في القالب، مما يؤدي إلى ضغوط كبيرة عند الطرد. وعادةً ما تكون هذه الشقوق أقل بين الحبيبات وأكثر استقامة من تلك الناجمة عن التمزقات الساخنة.

يكون التمزق الساخن أكثر وضوحًا في السبائك ذات مدى التجميد الطويل، مثل ZA-27، ويرجع ذلك في المقام الأول إلى شكل المكون. قد يكون التبريد المحلي لمنطقة المشكلة مفيدًا. (انظر قسم السبيكة لمزيد من المعلومات).

يجب معالجة التشقق الناتج عن الطرد في البداية عن طريق إزالة أي مشاكل في القالب مثل القواطع السفلية والاستدقاق غير الكافي والأسطح الخشنة. إذا انخفضت درجة حرارة القالب وزادت فترة التبريد، فإن الصب سيكون أقوى وبالتالي أكثر قدرة على تحمل قوى الطرد. ومع ذلك، إذا كان الالتصاق ناتجًا عن انكماش الصب على القالب، مثل وجود ثقب في المسمار الأساسي، فقد يكون الطرد المبكر لتقليل الانكماش مفيدًا. لكي تكون فعالة كعامل فصل، يجب أن يغطي رذاذ القالب وجه القالب بشكل كافٍ.

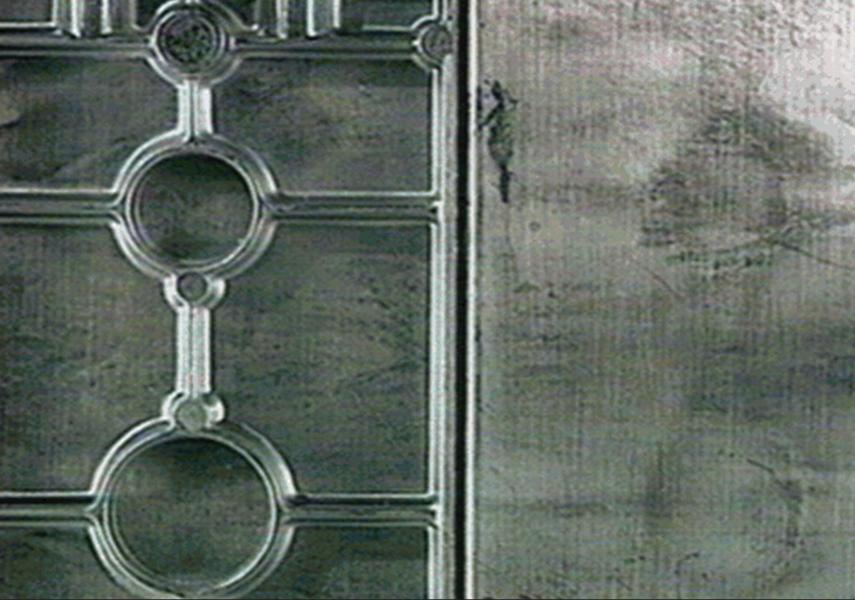

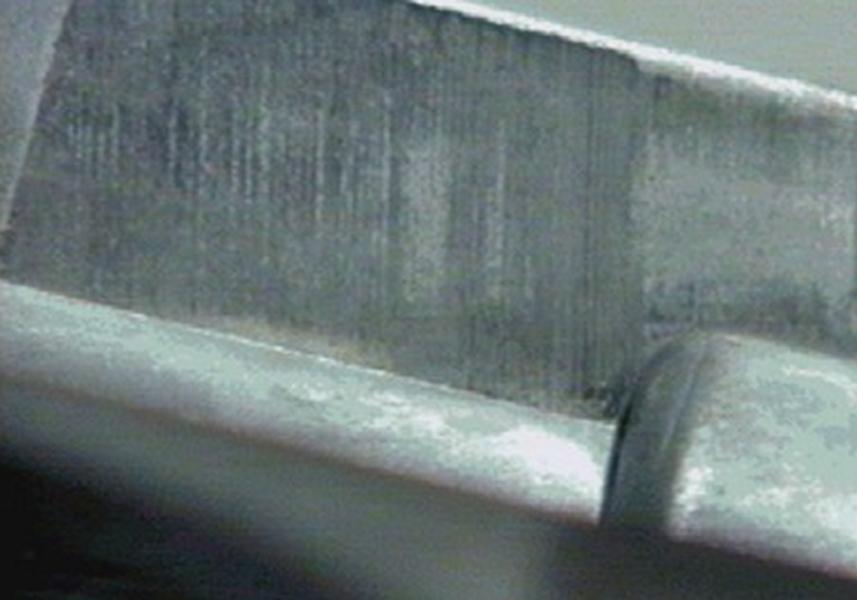

السحب العلامات

يؤدي الاحتكاك بين الصب والقالب أثناء إخراج المكوِّن إلى ظهور علامات على طول خط السحب (انظر الشكل 14). تنجم علامات السحب عن عدم كفاية السحب، والقطع الناقص، وخشونة السطح، بالإضافة إلى عدم كفاية رش القالب. من المستحيل تجنب أي جرجرة عندما ينكمش الصب بشكل وثيق على المكون. في هذه الحالات، يتطلب الأمر أعلى استدقاق ممكن، بالإضافة إلى تحسين الوقت (درجة الحرارة) الذي يتم فيه إخراج الصب.

تشويه

تنشأ المسبوكات المثنية أو المسافة البادئة أو المثقوبة بواسطة دبابيس القاذف عندما يكون القالب ضعيفًا للغاية بحيث لا يتحمل قوى الطرد (الشكل 15). يجب أولاً فحص القالب للتأكد من عدم وجود قواطع سفلية أو تيار هوائي غير كافٍ أو سطح خشن. يمكن بعد ذلك التحكم في المشكلة عن طريق خفض درجة الحرارة التي يتم عندها إخراج الصب. ويتم تحقيق ذلك عن طريق خفض درجة حرارة القالب و/أو زيادة وقت تبريد القالب.

التآكل

ينتج عن التآكل تآكل وتجاويف في سطح القالب مما قد يتسبب في ظهور علامات على الصب ومشاكل في الطرد. كما أنه يقلل من عمر القالب. تتآكل السبيكة المنصهرة فيزيائيًا في القالب في الأماكن التي يصطدم فيها تيار المعدن بالقالب بسرعة عالية، وقد يحدث التآكل أيضًا في النقاط التي يحدث فيها دوامات معدنية عالية السرعة وتنتج تجويفًا هيدروليكيًا. وفي كلتا الحالتين سيؤدي تقليل سرعة المعدن إلى تقليل كمية التآكل. يتم تقليل التآكل أيضًا عن طريق خفض درجة حرارة القالب. ومن المرجح أن يحدث التآكل في القوالب التي يتم تخفيفها إلى الجانب اللين من نطاق الصلابة.

الحرارة الفحص

ويرجع نمط الرصف المجنون للزعانف على سطح الصب إلى تفكك سطح القالب (الفحص الحراري). والسبب هو الإجهاد السطحي الناجم عن دورة درجة الحرارة التي تحدث أثناء إجراء كل عملية صب. تعتمد شدة الإجهاد على درجة حرارة انصهار السبيكة. ونظرًا لأن سبائك الزنك لها نطاقات انصهار منخفضة، فإن هذا العيب نادر الحدوث ولا يظهر إلا في القوالب التي أنتجت ملايين المسبوكات.

اللحام

هذا هو التراكم على سطح القالب لطبقة من السبيكة الملتصقة فيزيائيًا وكيميائيًا. يتم وضع علامة على الصب حيث يتمزق الجلد الملتصق عند الطرد، كما يؤدي التقويض الناتج عن التراكم إلى تنقيط الصب. يكون اللحام أكثر احتمالًا عندما تكون سرعات البوابة عالية والقالب درجة الحرارة هو عالية. الموت الرذاذ يجب أن تكون كافية في الطلب إلى الإنتاج a واقية الطبقة على فإن الفولاذ السطح.

يصعب إزالة التراكم الناتج عن اللحام من القالب. وهذا ما يميزه عن التراكم الناتج عن رذاذ القالب الزائد الذي يمكن مسحه عادةً.

فلاش

عندما يخترق المعدن بين أوجه التزاوج لأجزاء القالب وأنصاف القالب، فإن الطبقات الرقيقة من خارج أوس المواد هي يسار على فإن الصب (الشكل 16). إلى منع هذا فإن يموت يجب أن تكون بقوة بنيت و مثالية الإغلاق

وحتى عندئذٍ قد تؤدي الانحرافات الحرارية إلى فتح الفجوات عند درجة حرارة التشغيل. إذا كانت قوة قفل الماكينة غير كافية لحجم الصب الذي يتم صنعه، فسوف تنفصل القوالب وتتشكل مناطق واسعة من الوميض. سيؤدي تقليل ضغط المعدن إلى تقليل احتمالية وميض القوالب. كما أن زيادة وقت الملء، وبالتالي تقليل درجة حرارة المعدن في الوقت الذي يصل فيه إلى خط الانقسام، سيقلل من الاختراق بين أوجه التزاوج.

الأبعاد الاتساق

يتم تناول مسألة تفاوتات الأبعاد بإسهاب في فصل آخر من هذا الدليل. وقد تم ذكرها هنا لأن عدم المطابقة يمكن اعتباره عيبًا في الصب.

إن قابلية استنساخ البعد المصبوب لقطة تلو الأخرى هي دالة حصرية تقريبًا على اتساق درجة الحرارة. والعامل الذي له أكبر تأثير هو درجة حرارة الصب في لحظة إخراجه من القالب. الثباتsسوف يحسن هذا درجة الحرارة من إمكانية استنساخ الأبعاد ويساعد في الحفاظ على تفاوتات متقاربة.

بسبب تأثيرات التقادم المعدنية، سيكون هناك انكماش طفيف مع مرور الوقت بعد الصب. تكون الكمية صغيرة وقابلة للتكرار ولا تمثل مشكلة إلا في المكونات المحددة بأضيق الحدود. يمكن استخدام المعالجة الحرارية بدرجة حرارة منخفضة، عادةً لبضع ساعات عند درجة حرارة 95 درجة مئوية، لتثبيت الصب إذا لزم الأمر.

Trمing و الفستانفيg

جنرال لواء المشاكل في هذا المنطقة من فإن الإنتاج التشغيل هي غير مقبول التغيير من الكفاف المستحق إلى أكثر من إزالة المعدن والتشويه بسبب المناولة الخشنة أو مشاكل المحاذاة.

الانفصال العيوب

إن البوابات الرقيقة الممكنة في صب سبائك الزنك تجعل من خيار الكسر بدلاً من التشذيب بالضغط خيارًا في العديد من الحالات. قد يكون الكسر يدويًا أو ميكانيكيًا في ماكينات اللفائف أو ماكينات البهلوان. يعتمد الكسر النظيف على شكل البوابة وسُمكها.

إيرينg

يمكن كسر البوابات المنحنية قليلاً ولكنها تميل إلى أن تترك "الأذنين" على الصب عند استخدام بوابات مدببة. واعتماداً على التصميم واتجاه الانحناء حتى في البوابات المستقيمة قد تترك الأرض متباعدة عن الصب.

برياk في

هنا أدى شكل البوابة واتجاه الانحناء إلى دخول الكسر في الصب، وبالتالي ترك قطعًا سفليًا في الصب.

خط البوابة المسامية

حتى عندما تنكسر البوابة بشكل نظيف يُترك شاهد على الصب. يختلف المعدن المكشوف عن جلد الصب المحيط به؛ فهو نموذجي لداخل الصب وبالتالي يمكن أن يحتوي على مسامية (الشكل 17). وكلما كانت البوابة أكثر سمكًا زادت احتمالية ظهور هذه المسامية. مقدار خط البوابة بوروسسوف تتأثر بالعوامل التي تمت تغطيتها في قسم المسامية في هذا الفصل. وحتى عندما تكون المسامية الدقيقة المكشوفة غير مرئية قد تسبب مشكلة بعد الطلاء.

تقليم الصحافة العيوب في صب الزنك بالقالب

تسجيل النقاط

يمكن أن يؤدي التثبيت غير الصحيح للمكون و/أو محاذاة القالب والخلوص غير الصحيح إلى حلق القالب المشذب جانب السبك.

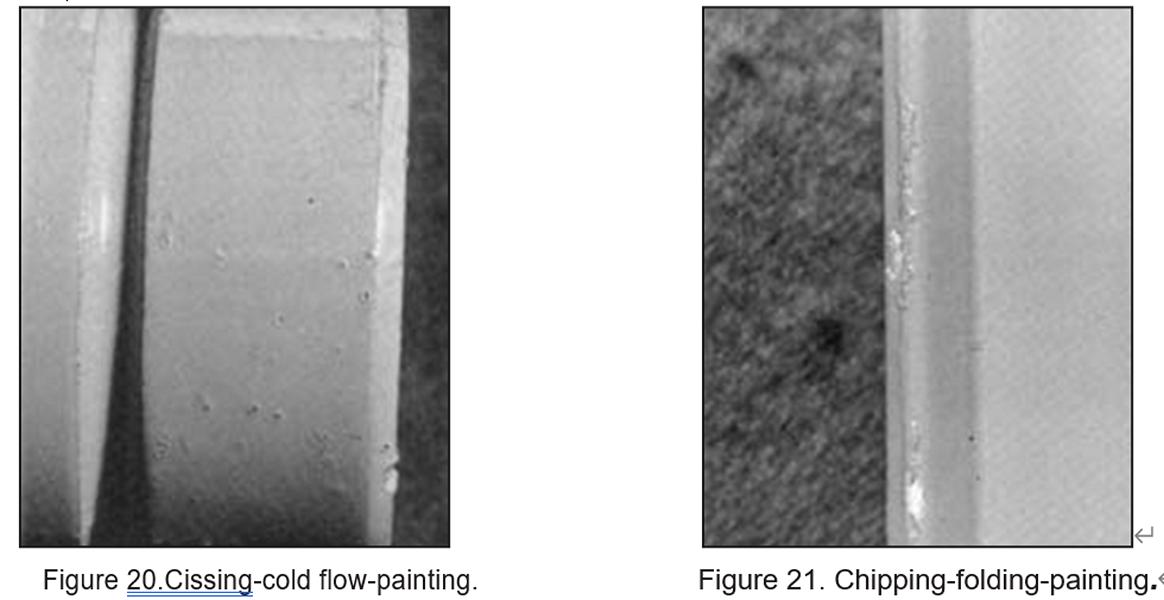

قابلة للطي

عندما يكون الوميض رقيقًا ويمتد لمسافة قصيرة فقط، فإن ليونة السبيكة تكون بحيث يمكن أن ينحني الوميض بدلاً من أن يتم قطعه. والنتيجة هي وجود ثنية رقيقة من المعدن على سطح المكوّن. وحيثما تكون هذه مشكلة قد يكون من الأفضل أن يكون الوميض متعمدًا عبرها بدلاً من أن يكون غير ناجحًا في الإغلاق، بحيث يكون هناك سمك محدد لأداة القطع.

التشطيباتg العيوب في صب الزنك بالقالب

ستؤدي الإزالة المفرطة للسطح إلى كشف المسامية الدقيقة. قد لا يكون ذلك مرئياً ولكنه سيؤدي إلى حدوث مشاكل إذا تم طلاء الصب لاحقاً.

باريلينg/Vإيبروبوليسhفيg العيوب

التحجيم

الإفراط العلاج من بكثافة ملفوفة المسبوكات يمكن الرصاص إلى فإن اللفات الرفع أو أن تصبح بالكامل منفصلة (الشكل 18).

التلميع العيوب

ستؤدي الإزالة المفرطة للمعادن إلى كشف المسامية الدقيقة. ويرجع ظهور النتوءات الصغيرة وذيول المذنبات إلى للجسيمات الصلبة في الصب الناتجة عن التلوث المعدني. كما هو الحال مع الصقل بالبراميل والصقل الاهتزازي, tإن عملية الصقل تخفي العيوب السطحية فقط، مثل الثغرات. يظل الانقطاع الأساسي موجودًا ويمكن أن يسبب مشاكل لاحقًا.

التصنيع الآلي والتجميع عيوب في صب الزنك بالقالب

الأداة ارتدِ

قد يكون التآكل السريع لأدوات القطع بسبب الجسيمات الصلبة في السبيكة الناشئة عن تلوث الذوبان. تتم تغطية الأسباب وتدابير التحكم لتجنب ذلك في قسم السبيكة. يمكن أن يحدث التآكل والكسر أيضًا بسبب اختراق الأدوات لمسامات الغاز أو الانكماش الكبيرة. يتم تناول تجنب المسامية في قسم الصب.

مكشوف المسامية

قد تكشف إزالة القشرة السطحية السليمة عن وجود مسامية على الأوجه المشغولة آليًا، على سبيل المثال على الشفاه أو التجاويف السفلية. يتم تناول التحكم في المسامية في قسم الصب.

فراكتوإعادة

تُستخدم عمليات التثبيت والثني بشكل متكرر لتجميع صب سبائك الزنكs. إذا لم تكن المسامير والعروات المصبوبة غير مصنوعة بشكل جيد، فقد يحدث كسر في هذه الميزات. يجب أن تكون الأسطح خالية من الثغرات والشقوق الزائدة (انظر قسم الصب). تؤثر عملية التقادم التي تحدث بعد الصب على الليونة. تكون على الأقل بعد حوالي ثلاثة أسابيع بعد الصب. وتزداد ليونة السبيكة كثيرًا عن طريق التشوه عند درجات حرارة مرتفعة بشكل معتدل.

بودرة كواتيnز عيوب الصب بالقالب الزنك

يتم في هذا القسم فحص العيوب التي تنشأ أثناء الطلاء والطلاء أثناء الخدمة. فقط تلك العيوب السبب بواسطة العيوب في فإن الصب هي مغطاة. A المزيد كاملة التغطية, والتي تشمل العيوب في المعطف نفسه، مذكور في الكتيبات "طلاء قالب الزنك بالزنك المسبوكات" و "طلاء مسحوق الطلاء بالمسحوق لقوالب الزنك المسبوكات" التي نشرتها جمعية تنمية الزنك، لندن، المملكة المتحدة.

تشويه

تتناقص قوة سبائك الزنك مع درجة الحرارة، لذا في درجات حرارة موقد الطلاء تكون ضعيفة إلى حد ما، وحتى درجة حرارة حمام الطلاء لها بعض التأثير. وبالتالي، إذا كانت المسبوكات غير مدعومة بشكل جيد أو إذا كانت الرقصات تمارس قوة زنبركية عالية جدًا، فسوف تتشوه المسبوكات. قد يحدث التواء أيضًا بسبب تخفيف إجهاد الصب. يمكن للتبريد السريع أثناء الصب أن يحبس الإجهادات الناتجة عن الانكماش التفاضلي. ويعتمد مستوى الإجهاد إلى حد كبير على شكل المكوّن.

إيرريجولار Suالوجه

سيظهر مظهر قشور السمك من خلال طبقة الطلاء الباردة، وإذا كان شديدًا، فقد يظهر أيضًا من خلال طبقة الطلاء السميكة. ستظهر حدود البحيرات كعلامة تموج على السطح المطلي أو المطلي. ترد أسباب هذه العيوب وعلاجها في قسم الصب.

بلاtفيg العيوب في صب الزنك بالقالب

البثور

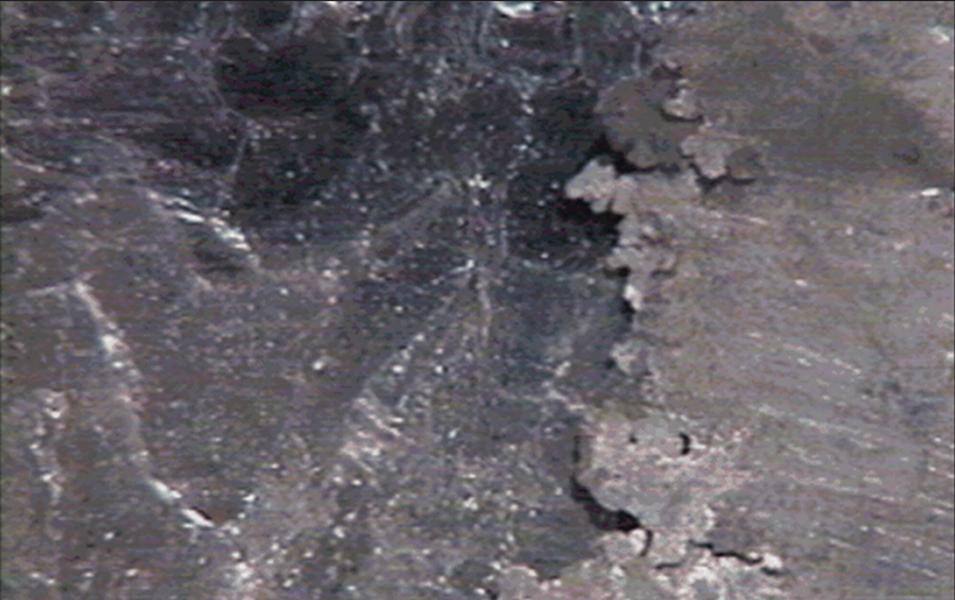

تعتبر البثور في الصفيحة الكهربائية عيبًا في الصب (يمكن أن تحدث البثور والعيوب الأخرى أيضًا بسبب مشاكل في عملية الطلاء)، وهي ناتجة عن انحباس التربة والغاز ومحاليل الطلاء في عيوب السطح. ويتسبب تكوّن الغاز خلف الطلاء غير المنفذ في حدوث بثور أو حتى تحطمها. وسيكون للتمدد الناجم عن نواتج التآكل الناتجة عن تفاعل محاليل الصب والمحاليل المسببة للتآكل المحتبسة تأثير مماثل.

إذا كان الاحتباس ناتجًا عن الطيات الباردة، فقد يرتفع كل من سطح الصب والصفيحة. لاحظ أن الطيات الناجمة عن ثني الوميض على السطح ستؤدي إلى مشاكل مماثلة لمشاكل اللفائف. إذا وضعت في الخدمة، سيؤدي الضرر الذي يلحق بالطبقة المطلية إلى التآكل. (الشكلان 7، 19).

المسبوكات التي تحتوي على سطح يحتوي على ثغرات باردة أو سطح به مسامية جسيمة أو مسامية دقيقة من المحتمل أن ينتج عنها ظهور بثور في الطبقة المطلية. ترد تفاصيل هذه العيوب في أقسام الصب والتضميد.

بايلا العيوب في صب الزنك بالقالب

البثور

قد تكون البثور على سطح المسبك المطلي نوعين. من المهم التمييز بينهما لأن الإجراءات التصحيحية اللازمة مختلفة.

تنشأ البثور ذات الحجم المعتدل التي قد تظهر على جوانب متقابلة من الصب بسبب مسامية الغاز داخل الصب (الشكل 13). يمكن التحقق من ذلك عن طريق كشط طبقة الطلاء أو قطع البثرة. إنها نفطة غازية إذا كان العيب في الصب وليس في الطلاء. تحدث المشكلة لأن سبيكة الزنك ضعيفة في درجات حرارة موقد الطلاء، مما يتسبب في انتفاخ الصب بسبب ارتفاع ضغط الغاز داخل المسام.

تعد درجة حرارة الموقد أمرًا بالغ الأهمية، وإذا كان الإجراء يسمح بمجموعة متنوعة من الظروف، فيجب اختيار خيار التحميص لفترة أطول ولكن على درجة حرارة أقل. يجب أن تحتوي المسبوكات التي سيتم خبزها في درجات حرارة عالية (200 درجة مئوية) على الحد الأدنى من الغازات المحتبسة المتناثرة بدقة.

تحدث البثور الأصغر حجمًا بسبب الغاز المتصاعد من سطح الصب ويصبح عالقًا في طبقة الطلاء. في بعض الأحيان يتسرب الغاز، ولكن الطلاء المتصلب يكون صعبًا للغاية بحيث لا يمكن إعادة تشكيل سطح أملس، مما يؤدي إلى ظهور بثور مثل البركان المصغر (الشكل 20). لتجنب هذه المشاكل، يجب أن يكون الصب خاليًا من الانقطاعات السطحية التي قد تحبس الغاز والتربة، مثل الثنايا الباردة والطيات والمسامات المرئية. سيسمح الخبز قبل إضافة الطبقة العضوية للقالب بطرد الغازات وحل المشكلة.

متكسرة الطلاء

يمكن أن يحدث تقشير الطلاء في بعض الأحيان بسبب عيب في الصب أو التعامل غير السليم بعد الطلاء. إذا تم طلاء ثنية (أي ثني على وميض) ثم تعرضت للصدم، فقد تنكسر، كاشفةً السطح الأساسي غير المطلي.

المناولة والتخزين والتعبئة والتغليف

قد يؤدي سوء المناولة إلى تلف السطح أو تشويهه صب القوالب. في الأدوات متعددة التجاويف، قد تكون وصلات الصب بين المكونات الواهية فعالة لتوفير الدعم. يتم تحديد مقدار التلف السطحي الذي يمكن قبوله من خلال متطلبات الجودة والطلاء المستخدم.

عند تخزين المسبوكات العارية لأي فترة من الزمن، يجب أن تكون جافة. تعزز الظروف الرطبة نمو الصدأ الأبيض والتآكل السطحي. إذا كان رذاذ القالب أو ماء التبريد قد تدهور، مما أدى إلى تطور المركبات الحمضية، فقد يكون التآكل أكثر حدة. يجب طلاء المسبوكات أو دهانها في أقرب وقت ممكن بعد الصب والتلميع للحد من خطر تلوث السطح.

يجب تعبئة المسبوكات في مواد جافة، حيث أن الورق المقوى الرطب ينتج عنه أحماض تتلف مسبوكات الزنك وتؤدي إلى اسودادها.

0 تعليق