Pokyny pro navrhování forem pro tlakové lití

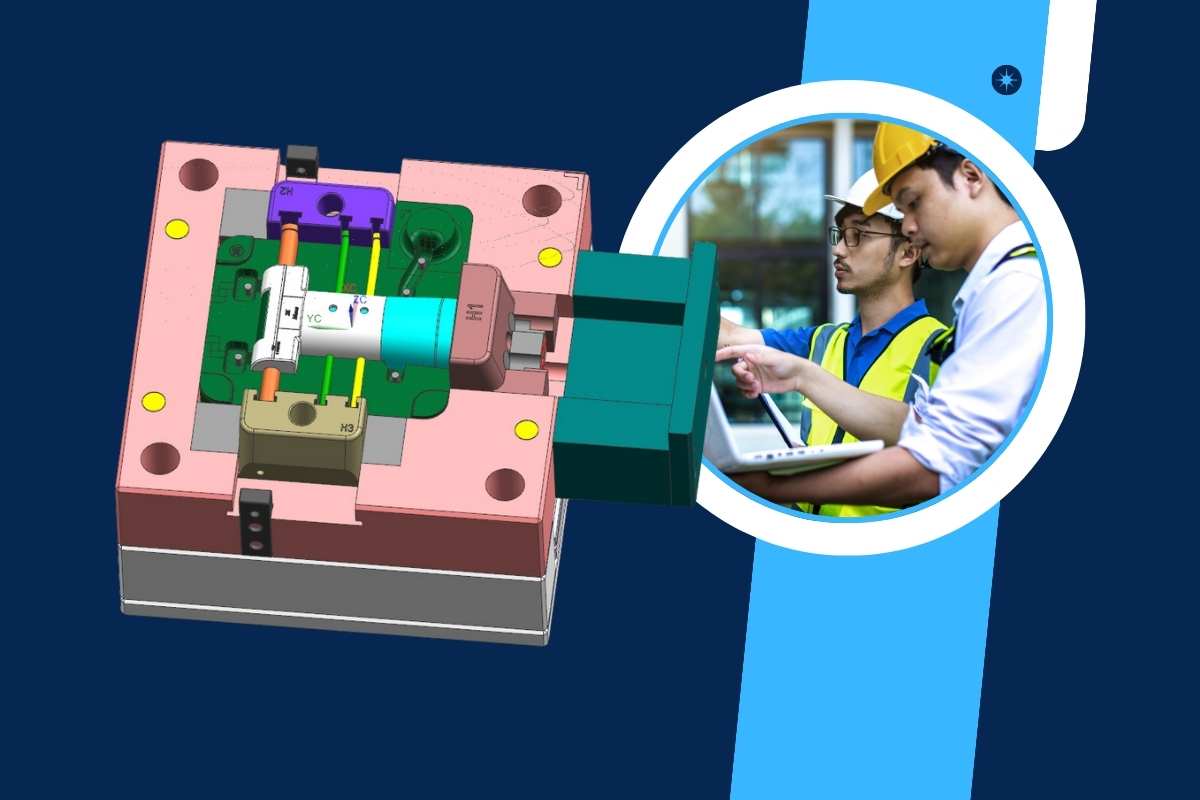

Odlévání pod tlakem je výrobní proces, který se používá k výrobě kovových dílů v různých průmyslových odvětvích, speciálně pro požadavky na velkoobjemovou výrobu, ale pro výrobu dílů odlévaných pod tlakem je důležitá cena za výrobu formy pro odlévání pod tlakem nebo nazýváme nástroje pro odlévání pod tlakem a náklady na formu pro odlévání pod tlakem jsou obvykle velmi vysoké, speciálně vysokotlaké formy pro odlévání pod tlakem, jako jsou formy pro odlévání pod tlakem z hliníku, formy pro odlévání pod tlakem z hořčíku, formy pro odlévání pod tlakem zinku a formy pro odlévání pod tlakem z mědi.

Forma pro tlakové lití je přesný nástroj, který by mohl vyrábět 100 tisíc dílů pro tlakové lití nebo dokonce více, a nejdůležitějším faktorem, který ovlivňuje životnost formy pro tlakové lití, je ocel a konstrukce formy, dnes budeme diskutovat o pokynech pro konstrukci formy pro tlakové lití, pokud se chcete dozvědět více o oceli pro tlakové lití, přejděte prosím na stránku formy pro tlakové lití a dozvíte se více.

Abychom byli schopni uvažovat stejným způsobem i v rámci našeho výrobce forem pro tlakové lití a abychom mohli používat rozměry uspořádání vhodné pro všechny aplikace, vytvořili jsme následující. pokyny pro konstrukci nástrojů pro tlakové lití. Konstrukční uspořádání a rozměry jsou důležitým faktorem pro životnost formy pro tlakové lití. Tyto pokyny budou použity výpočetními inženýry i jako základ pro konstruktéry licích forem při návrhu formy.

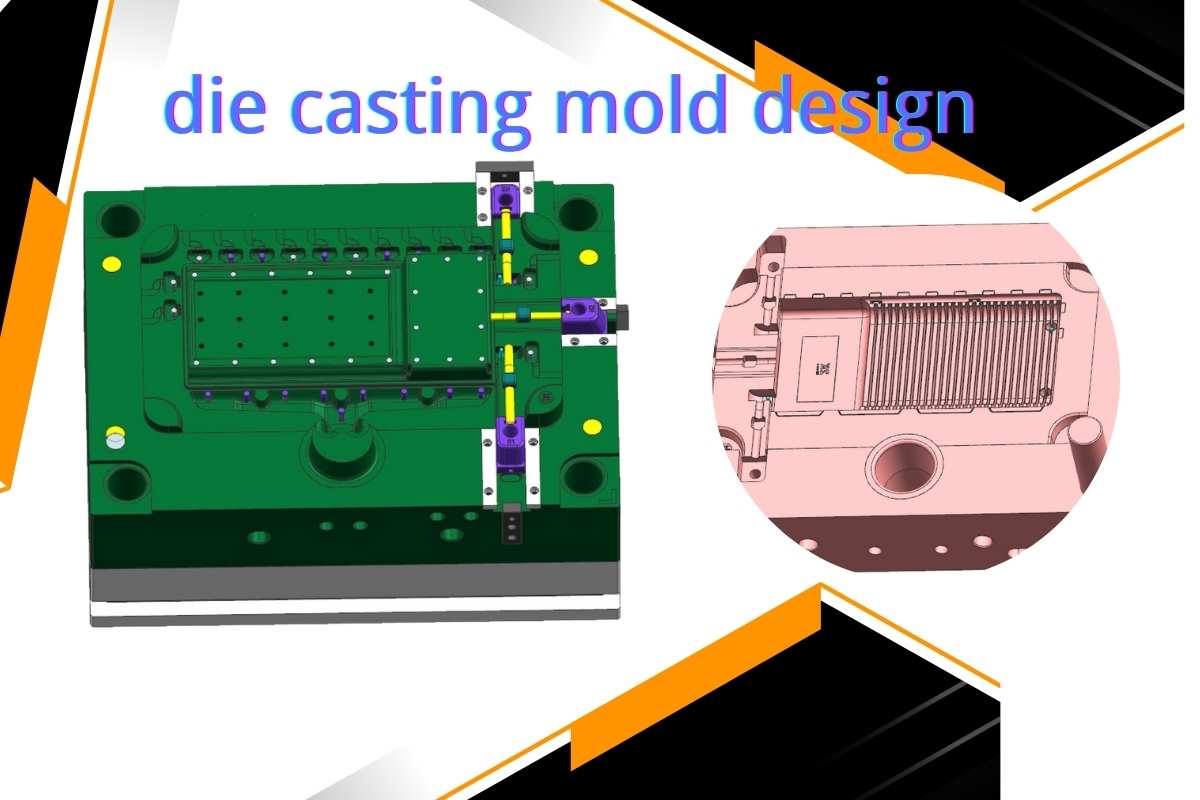

1. Vstřikovací brána a celkové uspořádání.

- Obecně platí, že vstřikovací brána bude umístěna podél nejdelší strany dílu a válec vstřikovací brány bude v nejbližší vzdálenosti od této strany (běhoun obvykle neobchází dutinu jako banán).

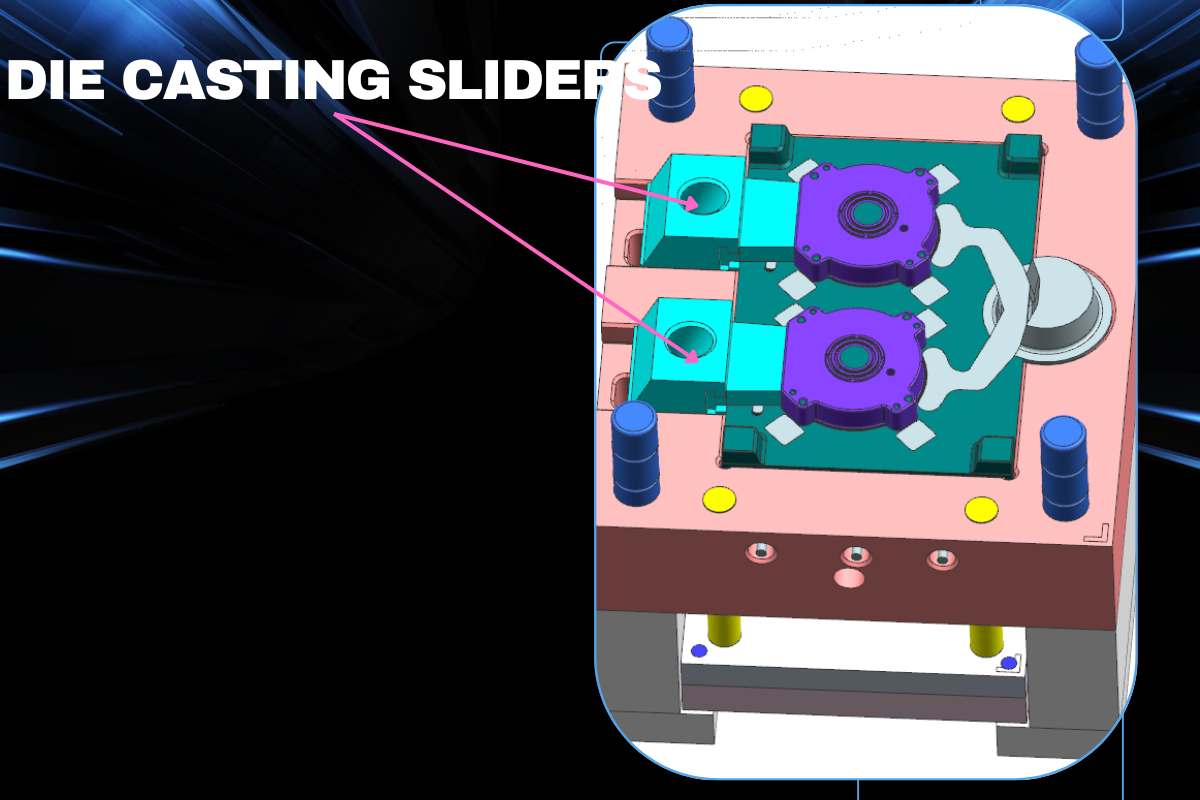

- Pokud jsou použity posuvníky nebo pokud umístění vstřikovací brány nebo běhounu mohou ovlivnit jiné faktory, zeptejte se zákazníka, co v každém případě doporučuje. Dohodněte se na řešení před zahájení konstrukce formy pro tlakové lití. Pak bude obecné uspořádání vhodné pro téměř všechny formy.

2. Vzdálenost mezi okraji dutiny a okraji vložky.

- V běžných případech, s výjimkou forem pro tlakové lití s většími posuvníky nebo "hlubokých" dílů, používejte vzdálenost 60-80 mm. Horní hranice se používá pro "větší" díly a dolní hranice pro menší díly.

- U forem pro tlakové lití s většími posuvníky může být vzdálenost až 90-100 mm, zejména pokud jde o dvě strany vpravo a vlevo od posuvníku.

- U opravdu hlubokých dílů může být vzdálenost větší než 100 mm, ale pak bychom měli požádat zákazníka o radu před zahájením návrhu formy pro tlakové lití.

- Pro opravdu malé díly se používá minimální vzdálenost 50 mm.

- Vzdálenost na straně směrem ke vstřikovacímu válci je stejná jako na ostatních stranách, ale asi o 10-15 mm větší.

3. Vzdálenost mezi dutinami.

- Obecně se ve většině případů používá vzdálenost 60-80 mm.

- Pro opravdu malé díly se používá vzdálenost minimálně 45-50 mm.

- U opravdu hlubokých dílů je vzdálenost obvykle větší než 80 mm, ale pak bychom měli zákazníka požádat o radu nebo mu poskytnout naše návrhy.

- V případech, kdy je běžec mezi dutinami, se vzdálenost zvětší o 30-40 mm oproti vzdálenosti, která by byla bez běžce.

4. Vzdálenost mezi okrajem vložky a okrajem základny formy.

- Obecně (pro běžné případy) se doporučuje použít stejnou vzdálenost, jaká se používá pro vstřikování (pokud díl nevyžaduje velké posuvníky). To zahrnuje větší díly, hlubší díly a díly vyžadující menší jezdce. To znamená, že vzdálenost 60-90 mm je pro většinu forem pro tlakové lití v pořádku.

- U nástrojů pro tlakové lití s velkými hydraulickými posuvníky je třeba zvětšit vzdálenost o 50-200 mm nad rámec běžné vzdálenosti (více, než by bylo potřeba pro vstřikování). Pro tyto případy bychom však měli požádat zákazníka o radu nebo poskytnout náš návrh designu a požádat zákazníka o schválení. Jednou z otázek je také to, jak asymetrická může být forma pro tlakové lití v případě, že je velký jezdec použit pouze na pravé nebo levé straně formy.

5. Tloušťka desek A/B a vložek.

- Tloušťka vložek i desek A/B se řídí především promítanou plochou. Při navrhování forem pro tlakové lití se zpravidla používají tloušťky uvedené v následující tabulce. Promítané plochy jsou uvedeny v cm2. U velkých projektovaných ploch nebo hlubokých forem pro tlakové lití se doporučuje požádat zákazníka o radu nebo poskytnout některé návrhy pro výběr zákazníka.

|

Předpokládaná plocha (cm2) |

Tloušťka mezi hranou vložky a zadní stranou desky A/B |

Tloušťka mezi okrajem dutiny a zadní stranou okraje vložky |

||

|

Deska A |

Deska B |

Vložit-A |

Insert-B |

|

|

1-100 |

35-40 |

40-45 |

35-40 |

38-40 |

|

100-300 |

40-60 |

45-70 |

40-45 |

40-45 |

|

300-600 |

60-80 |

70-100 |

45-50 |

45-55 |

|

600-1000 |

80-110 |

100-130 |

50-60 |

55-65 |

|

1000-1500 |

110-140 |

130-160 |

60-65 |

65-70 |

|

>1500 |

≥140 |

≥160 |

≥65 |

≥70 |

Kontrolní seznam návrhu formy pro tlakové lití

Níže je uveden náš seznam kontrolních forem pro odlévání pod tlakem, pro každou jednotlivou formu pro odlévání pod tlakem zkontrolujeme níže uvedené položky jednu po druhé před výrobou formy:

Kreslení odlitků:

- Smrštění výrobku: Ujistěte se, že jsme do návrhu matrice započítali míru smrštění.

- Zkontrolujte, zda je poměr výrobku 1:1, a zkontrolujte celkovou velikost podle 2D výkresu zákazníka.

- Zkontrolujte, zda jsou úhly návrhu správně přidány.

- Kontrola a úprava 3D tolerancí podle 2D výkresů výrobků zákazníka (pokud mají přísnou toleranci).

- Přečtěte si výkres a zkontrolujte informační výzvy ve 2D výkresu zákazníka.

- Zkontrolujte, zda je výkres odlitku nejnovější verzí.

- Proveďte, pokud lze poloměr přidat ke všem pozicím a velikost musí odpovídat výkresu 2D odlitku.

Základna formy:

- Pokud je třeba základnu formy ručně opravit, zda je v souladu s normou LKM (je třeba dbát zejména na to, zda se jedná o obrácenou formu pro tlakové lití, zda má přední nebo zadní forma pružinové desky a zda je základna formy s tlačnou deskou atd.).

- Ujistěte se, že vodicí systém základny formy je navržen podle požadavků zákazníka. Pokud není požadavek, můžeme se řídit vodicím systémem LKM.

- Velikost vodicích pilířů základny formy by neměla přesáhnout 40-50 mm, zejména u velkých forem pro tlakové lití.

- Délka vodicího sloupku základny formy může být pouze o 20-30 mm delší než výška desky B ( průchod deskou B 20-30 mm).

- Čtvercová opěrná tyč v základně formy musí být na všech stranách a opěrná tyč musí být upevněna na spodní desce.

- Je třeba použít grafitové vodicí pouzdro pro vodicí systém vyhazovače (grafitové vodicí pouzdro na vyhazovacích deskách).

- Pod spodní desku vyhazovacích kolíků je třeba přidat dorazové kolíky. V podstatě je nutné zajistit, aby pod každým vyhazovacím kolíkem byly zarážky.

- Kolem základny formy je třeba přidat páčidlo, minimální velikost je 40X25 mm.

- Ujistěte se, že jsou na všech čtyřech stranách základny formy zvedací otvory.

- Při zvedání upevňovací poloviny a pohyblivé poloviny formy pro tlakové lití je třeba zajistit, aby se každá polovina formy zvedala pouze ve středu.

- Potřebujete blokovací blok na formě pro tlakové lití

Konstrukce formy pro tlakové lití:

- Pokud má zákazník konstrukční návrhy, upřednostňuje se jeho plán.

- Ujistěte se, že vzdálenost pojezdu je dostatečná.

- Překontrolujte, zda jsou kroky otevření formy pro tlakové lití pro celou sadu forem v pořádku (obzvláště opatrní buďte u složitých konstrukcí).

- Velikost chladicích kanálů je podle přání zákazníka.

- Velikost závitu chladicích kanálů musí být podle norem zákazníka a musí být vyznačena na výkresu formy pro tlakové lití.

- Poloha vyražení musí odpovídat stroji zákazníka a zkušebnímu stroji formy.

- Velikost vtokového pouzdra se určuje podle požadavků zákazníka, tolerance musí být vyznačeny a musí odpovídat stroji na tlakové lití.

Seznam kusovníků:

- Zkontrolujte, zda je pro jádro a dutinu formy navržena současná ocel, a posuvníky a tvrdost by měly být podle požadavků zákazníka.

- Mezi jezdci a jádry by měl být rozdíl v tvrdosti.

- Komponenty formy by měly být podle požadavků zákazníka, HASCO, DME nebo jiných specifikovaných komponentů nástroje.

- Ujistěte se, že jsou všechny komponenty správně kvalitní.

In Summrize:

Konstrukce formy pro tlakové lití je klíčovým bodem pro výrobu vysoce kvalitní formy pro tlakové lití, špatný design velmi rychle rozbije formu pro tlakové lití nebo dokonce rozbije zkušební fázi formy, pokud máte projekt tlakového lití v rukojetích, které potřebují vyrobit formu pro tlakové lití a odlévání dílů, doporučujeme vám najít profesionálního výrobce nástrojů pro tlakové lití, pokud jste výrobce tlakového lití a hledáte design formy pro tlakové lití, pak doporučujeme najít profesionálního výrobce forem pro tlakové lití, protože tito výrobci nástrojů pro tlakové lití jsou profesionální v designu a výrobě matric.

Pokud vám to nevadí, můžete nás kontaktovat a poslat nám svůj projekt tlakového lití, nabídneme vám cenu za vaše doporučení.

Jsme jedním z 10 nejlepších výrobců hliníkových odlitků v Číně, nabízíme zakázkové formy pro tlakové lití, díly pro tlakové lití, obráběcí díly, prototypové díly, povrchovou úpravu, leštění, montáž a dodací služby.![]()

0 komentáøù