Co je tlakové lití hliníku

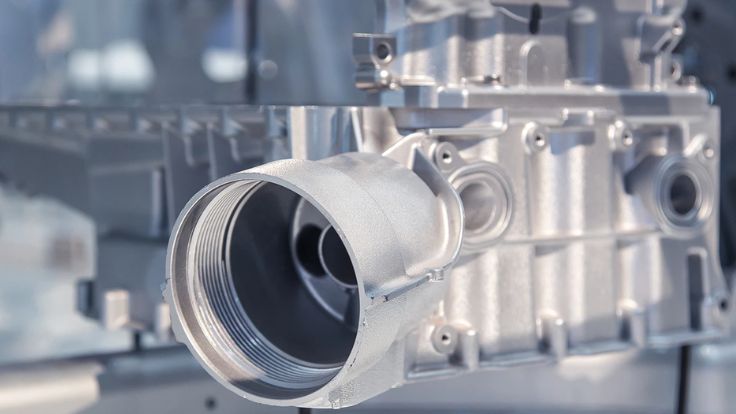

Hliníkové tlakové lití je jedním z nejefektivnějších a nejpřesnějších výrobních procesů, který spočívá ve zkapalnění hliníkových slitin, které se pod tlakem vstřikují do ocelové formy (tlakového lití) a po ochlazení a utěsnění získají požadovaný tvar. Je dobře známá díky své schopnosti vytvářet složité geometrie, komplikované detaily a hladké povrchy, a proto je vhodná pro průmyslová odvětví, která vyžadují komponenty z hliníkových slitin s vysokým výkonem a velkým množstvím. Hliník je oblíbeným kovovým materiálem pro tlakové lití díky svému faktoru nízké hmotnosti v kombinaci s pevností a vynikající odolností proti korozi.

Tento proces umožňuje dosáhnout vynikající rozměrové přesnosti, která je nezbytná u dílů vyžadujících splnění přísných limitů. Hliníkové tlakové lití umožňuje díky své rychlosti výroby hromadnou výrobu dílů v automobilovém, leteckém, elektronickém a spotřebním průmyslu. Podporuje vysokou objemovou rychlost, nízkou míru následného zpracování a faktor proveditelnosti nákladů, a proto je upřednostňován před jinými výrobními technikami, pokud jde o výrobu malých dílů a velkých dílů. Hliníkový tlakový odlitek lze také recyklovat, a proto je tento proces udržitelný.

Co je tlakové lití hliníku Pproces?

Při tlakovém lití hliníku se roztavený hliník pod tlakem vtlačí do stroje na tlakové lití hliníku vybaveného ocelovou formou (tzv. matricí), aby se vytvarovaly složité a velmi přesné kusy. Tento proces se běžně používá při výrobě dílů složitých tvarů s přesně definovanou rozměrovou přesností a hladkým povrchem. Tlakové lití hliníku je dobře známé pro výrobu trvanlivých, lehkých a korozivzdorných dílů, které jsou vhodné v průmyslových odvětvích, jako je automobilový průmysl, letectví a kosmonautika, výroba elektroniky a spotřebního zboží. Proces tlakového lití hliníku zaručuje opakovatelnost dílů a jeho výroba je vysoce efektivní s omezeným plýtváním materiálem a hotovými výrobky, které nevyžadují žádné nebo jen minimální zpracování. Hliník a přesnost procesu tlakového lití z něj činí přirozený způsob výroby velkých objemů kovových dílů prvotřídní kvality.

V procesu tlakového lití hliníku je několik důležitých kroků:

- Příprava formy: Forma pro tlakové lití neboli forma běžně vyrobená z vysoce kvalitní oceli, jako je 8407, 8418, 1.2343 ESR atd., obsahuje dvě poloviny, které vytvářejí konečný tvar požadovaného kovového dílu. Předehřátí a naolejování formy pro tlakové lití se provádí proto, aby se odlévaný díl dal snadno vyjmout.

- Tání: V peci se změkčený hliník uvede do roztaveného stavu při teplotě přibližně 550 °C až 610 °C.

- Injekce: Roztavená hliníková slitina se vstřikuje do dutiny formy pod vysokým tlakem a vstřikuje se rychle, aby se složité detaily během vstřikování nerozsypaly.

- Chlazení a vysouvání: Po naplnění formy se tekutá hliníková slitina ochladí a v dutině formy ztuhne. Poloviny formy se otevřou pomocí stroje na tlakové lití a po vychladnutí se díl vysune.

- Dokončovací práce: S odlitkem lze následně manipulovat, aby se dosáhlo jeho specifikací, například zpracováním, které může zahrnovat ořezávání, obrábění nebo jiné typy povrchové úpravy.

Typy procesů tlakového lití hliníku

Vzhledem k variabilitě postupu tlakového lití a různým vlastnostem formy existují různé typy, do kterých lze hliníkové tlakové lití zařadit. Toto jsou hlavní kategorie procesů tlakového lití hliníku:

1. Vysokotlaké tlakové lití

Hliníkové tlakové lití se většinou provádí vysokotlakým litím pod tlakem. Při tomto postupu je ocelová forma (kokila) pod vysokým tlakem zalita roztaveným hliníkem, takže materiál vyplní všechny dutiny a složité detaily mají vysokou přesnost.

- Výhody: dobrou přesnost, rychlou dobu cyklu, vysokou kvalitu povrchu a dobrou rozměrovou opakovatelnost. Je vhodný pro velkosériovou výrobu.

- Aplikace: Komponenty pro tlakové lití v automobilovém průmyslu jako jsou bloky motorů, skříně převodovek a interiérové díly automobilů, spotřební elektronika a strojní zařízení.

- Nevýhody: Vysoké počáteční náklady na nástroje pro tlakové lití, které nejsou vhodné pro malosériovou výrobu.

2. Nízkotlaké tlakové lití

Při nízkotlakém lití se roztavený hliník vlévá do formy pod nízkým tlakem a obvykle na dno formy. Forma se plní pomalu pomocí tlaku, aby roztavený kov mohl uvnitř formy plynule proudit a tuhnout.

- Výhody: Lze ji použít k vytvoření větších součástí s menším počtem defektů, například pórovitostí, což vede k pevnějším součástem.

- Aplikace: Letecké díly, nadrozměrné automobilové díly a konstrukční díly, kde je potřeba větší pevnost a integrita materiálu.

- Nevýhody: Jednotková cena je velmi vysoká, není vhodná pro velkosériovou výrobu.

3. Vakuové lití

Tlakové lití vyžaduje přidání vakua, které vytlačí vzduch a plyny z otvoru formy před vstřikováním. Tím se snižuje její pórovitost i další vady způsobené usazeným vzduchem a vznikají čistší a reprodukovatelnější díly.

- Výhody: vynikající kvalita dílů se sníženým výskytem vad včetně pórovitosti, vynikající mechanické vlastnosti a pevnost materiálu.

- Aplikace: Komponenty pro letecký průmysl, lékařské přístroje a komponenty pro konečné použití, kde je vyžadována rozměrová přesnost a pevnost.

4. Squeeze Casting

Lisování je kombinací lití a kování. Spojuje obě operace dohromady, kdy se roztavený hliník vstřikuje do formy pod vysokým tlakem, ale zároveň se forma vystavuje dalšímu tlaku během chladnutí.

- Výhody: To nejlepší z odlévání i kování, protože má dobrou pevnost a skvělou povrchovou úpravu, a je tak použitelný v oblastech s vysokým namáháním.

- Aplikace: Automobilové díly, které vyžadují kombinaci pevnosti a složitého tvaru, jako jsou díly zavěšení a kola.

5. Odlévání do trvalých forem

Trvalé lití do forem zahrnuje použití forem vyrobených z kovů, které lze používat opakovaně. Na rozdíl od lití do písku, kde jsou formy spotřební (tj. používají se jednou), lze při trvalém lití použít jako formu prakticky jakýkoli kov, například ocel, který odolá teplu roztaveného hliníku.

- Výhody: Mohou být rozměrově přesnější a mít hladší povrch než pískové odlitky. Dobrá volba pro výrobu středně velkých a velkých množství dílů.

- Aplikace: Malé až středně velké díly v automobilovém a průmyslovém průmyslu, např. držáky, skříně.

6. Odlévání hliníku do písku

Pískové odlitky lze použít i pro hliník, i když ne tak běžně jako tlakové odlitky. Při tomto procesu se odlévá písková forma, do které se nalije roztavený hliník. Pomocí pískových forem se provádí jednorázová a malosériová výroba.

- Výhody: Je vhodný pro výrobu velkých a složitých dílů. Ekonomické použití při malosériové výrobě.

- Aplikace: Námořní automobily a průmysl, velké hliníkové odlitky, např. bloky motorů, skříně čerpadel.

Požadavky na materiál pro tlakové lití hliníku

Pro získání kvalitních a odolných dílů vyžaduje tlakové lití hliníku speciální materiály, aby byly výrobky co nejlepší. Hlavní zdroje potřebné pro tento proces jsou:

- Slitiny hliníku: Výběr hliníkové slitiny je zásadní, protože hraje významnou roli při získávání požadovaných vlastností konečného výrobku. Oblíbené slitiny hliníku pro tlakové lití jsou A380, A360, A383, ADC12, LM25, A356 atd. Tyto slitiny se vyznačují dobrou tekutostí, pevností a odolností proti korozi. některé další speciální slitiny lze ještě vyrobit podle požadavku zákazníka, například 6061 nebo 6063. Kontaktujte nás pokud potřebujete speciální hliníkovou slitinu pro své výrobky pro tlakové lití.

- Materiál formy: Materiálem formy, který se běžně používá při tlakovém lití hliníku, jsou ocelové formy (používané matrice). Ocelové formy jsou velmi odolné a mají vysokou pevnost, aby odolaly vysokému tlaku i teplotě. Nástrojové oceli, jako jsou H13, 8407, 8418 nebo 1.2343 ESR, bývají používány pro svou odolnost proti tepelné únavě a opotřebení.

- Maziva: Formy se mažou nebo se jejich povrch ošetřuje separačními prostředky, aby bylo tření mezi formou a odlévaným materiálem menší nebo žádné a aby se zabránilo přilepení odlévaného materiálu uvnitř formy. To zaručuje plynulé vyhození dílu a prodlužuje životnost formy.

- Pec: Musí existovat pec, která by hliníkové ingoty uvedla do teploty potřebné k jejich vstřikování do formy (obvykle mezi 660 o C a 720 o C).

- Vstřikovací systémy: Systém vstřikování s plunžrem a komorou musí být z vysoce pevného materiálu, protože musí odolat vysokým tlakům, pod kterými je roztavený hliník hnán.

Při pečlivém výběru a kontrole těchto materiálů je možné vyrobit úspěšné hliníkové tlakové odlitky, které dokonale odpovídají nebo mají potřebnou velikost, pevnost a povrchovou úpravu, jež se mohou uplatnit v daném odvětví.

Výhody tlakového lití hliníku

- Složité geometrie: Dokáže vytvářet složité tvary s extrémní přesností a menší potřebou dodatečného zpracování.

- Vysoký poměr pevnosti k hmotnosti: Jedna z vlastností hliníku, jeho nízká hmotnost a pevnost, se hodí pro použití, kde je hmotnost hlavním hlediskem.

- Odolnost proti korozi: Hliník může přirozeně získat ochrannou vrstvu oxidu, díky níž je kov velmi odolný proti korozi.

- Vynikající tepelná a elektrická vodivost: Je použitelný v komponentech, které vyžadují kvalitní vodivost tepla nebo elektřiny.

- Recyklovatelnost: Proces recyklace hliníku je šetrný k životnímu prostředí, protože hliník je stoprocentně škálovatelný.

Nevýhody tlakového lití hliníku

- Vysoké náklady na počáteční nástroje: Jejich konstrukce a výroba forem pro tlakové lití může být velmi nákladná, zejména u složitých dílů. Pro proces HPDC tedy není vhodnou volbou pro požadavek na malosériovou výrobu.

- Omezený výběr materiálu: Důvodem je především omezená použitelnost materiálů, protože výběr je omezen především na hliník a jeho slitiny, ačkoli jiné materiály nemusí být pro tento proces použitelné.

- Problémy s pórovitostí: Plyn se může zachytit v roztaveném hliníku, rozpustit plyn v pórovitosti, což může způsobit, že v odlitku vznikne dutina.

- Omezení velikosti: Součástka nebo odlévaný díl je omezen kapacitou stroje na tlakové lití.

Použití hliníkového tlakového lití

V mnoha průmyslových odvětvích je hliníkové tlakové lití:

- Automobilové tlakové lití: Blok motoru, skříně převodovky a konstrukční díly.

- Letecké tlakové lití: části konstrukce letadla a motoru.

- Díly pro tlakové lití elektroniky: Pouzdra, výrobky pro elektronická zařízení a chladiče.

- Spotřební zboží: Potravinářské výrobní zařízení a energie.

- Průmyslové komponenty pro tlakové lití: Hydraulické součásti a mechanické díly.

Slitiny pro tlakové lití hliníku

Pro tlakové odlitky je běžně k dispozici několik hliníkových slitin:

- A380: Mají dobrou plynulost nebo těsnost při tlaku a dobře se hodí k jakýmkoli složitým tvarům.

- A360: Vyznačuje se dobrou odolností proti korozi, zejména pokud je vyžadována v mořském prostředí.

- A413: Nazývá se také vysoce obrobitelná vysokopevnostní ocel a používá se v automobilových komponentech.

- B390: Má kritický obsah křemíku a nejlepší odolnost proti opotřebení.

Všechny aplikace mají různé potřeby, a proto má každá slitina jiné vlastnosti v závislosti na aplikaci, což výrobce nutí vybrat nejvhodnější materiál.

Úvahy o konstrukci hliníkového tlakového lití

Při navrhování dílů z hliníkového tlakového lití je třeba vzít v úvahu různé faktory:

- Tloušťka stěny: Stálá tloušťka stěny zajišťuje podobné chlazení, což snižuje pravděpodobnost vzniku vad.

- Návrh úhlů: Stěny formy se mírně zužují, aby bylo možné odlitek snadno vyjmout.

- Poloměry a filety: Přidáním zaoblených hran se sníží koncentrace napětí a forma se vyplní.

- Design brány: Při návrhu vrat by se mělo dbát na správné rozmístění vrat, aby se dosáhlo rovnoměrného proudění kovu a minimalizovaly se turbulence.

- Mechanismy vysouvání: Tímto způsobem lze navrhnout některé dobré vyhazovací systémy, které zabrání poškození odlitku a procesu vyhazování.

Dodržování následujících konstrukčních zásad umožňuje výrobcům zefektivnit proces tlakového lití a vytvářet vysoce kvalitní kovové součásti.

Budoucí trendy tlakového lití hliníku

Průmysl tlakového lití hliníku čeká zářná budoucnost na základě technologických, materiálových a procesních zlepšení. Některé z nových trendů budou v tomto odvětví pravděpodobně dominovat:

Automatizace, robotika

Předpokládá se, že automatizace bude mít pozitivní vliv na zvýšení účinnosti a konzistence procesu tlakového lití hliníku. V procesu odlévání se stále častěji používá robotika a automatizované systémy k provádění některých úkonů, jako je manipulace s formou, odebírání dílů a kontrola. Kromě snížení nákladů na pracovní sílu to také nabídne vyšší míru přesnosti a vyloučí možnost lidské chyby.

3D tisk a rychlé prototypování

Technologie 3D tisku mají dopad i na průmysl tlakového lití. Díky 3D tisku lze provádět rychlé prototypování, které výrobcům poskytne více času na ověření a zlepšení konstrukce slabých dílů před zahájením prototypování plnohodnotné výroby. Tím se ušetří čas potřebný k uvedení výrobku na trh a formy pro tlakové lití, které se nakonec vyrobí, jsou optimalizované.

Odlehčení / udržitelnost

Vzhledem k tomu, že stále více společností zaměřuje svou pozornost na odlehčovací procesy, zejména v automobilovém a leteckém průmyslu, stává se tlakové lití hliníku ještě více nezbytností. Stále roste potřeba využívat lehké, ale pevné díly a hliník se svým skvělým poměrem pevnosti a hmotnosti těmto aplikacím skvěle vyhovuje. Z toho dále vyplývá velký zájem o udržitelnost, kdy se klade větší důraz na využití recyklovatelných látek a zajištění menšího plýtvání při odlévání.

Materiály a slitiny Inovace

Hliníkové tlakové lití se vyvíjí s příchodem nových hliníkových slitin a hybridních materiálů. Tyto materiály poskytují lepší vlastnosti, jako je slabší opotřebení, pevnost a dobrá tepelná vodivost. To vede k novým aplikacím tlakového lití v sektorových, vysoce výkonných odvětvích, jako je elektronika, automobilový průmysl a průmysl obnovitelných zdrojů energie.

Problémy a řešení při tlakovém lití hliníku

Ačkoli tlakové lití hliníku přináší řadu výhod, je spojeno i s problémy, které musí výrobci zvládnout, aby tento proces maximalizovali:

1. Problémy s pórovitostí

Celistvost konečného výrobku může být oslabena také kvůli pórovitosti nebo vzduchovým kapsám obsaženým v odlitku. Ve snaze čelit tomuto problému se výrobci uchylují k regulaci teploty a tlaku kovu během vstřikování. Také vakuové lití, při němž se během vstřikování používá vakuum, eliminuje zachycený vzduch a minimalizuje pórovitost.

2. Náklady na nástroje

Zprovoznění vysoce kvalitních forem může být nákladné, zejména pokud se jedná o složité díly nebo o nízkoobjemové konstrukce. Ve snaze omezit náklady na výrobu nástrojů přicházejí výrobci se zdokonalenými technologiemi výroby forem, včetně trojrozměrného tisku forem a procesu využívání cenově výhodnějších materiálů forem, které by byly schopny projít co největším počtem cyklů, aniž by se zničily.

3. Smršťování a deformování

Hliník se ochlazuje a tuhne a má tendenci se smršťovat, což má za následek deformaci nebo nesprávnou velikost. Proces odlévání by měl být dobře řízen, aby se tato obtíž vyřešila, tj. odlitek by měl mít nejlepší rychlost chlazení a složení materiálů. Po nich mohou následovat operace po odlití (tepelné zpracování nebo obrábění), aby se dále doladila geometrie a vlastnosti dílu.

GC Precision Mould: Spolehlivý partner pro kvalitu

Společnost GC Precision mould může být vaším spolehlivým dodavatelem špičkové přesné výroby, která se zaměřuje na. tlakové lití hliníku, obrábění a vstřikování kovů. Zkušenosti a odhodlání k dokonalosti nám přinesly dlouholeté spolehlivé a špičkově fungující díly, které vytvářejí naši dlouholetou pověst výrobce vysoce kvalitních a precizně zkonstruovaných dílů například pro automobilový, letecký a elektronický průmysl. Tím, že společnost GC Precision mould působí jako dodavatel orientovaný na kvalitu a spolehlivost, je odhodlána poskytovat inovativní a nákladově efektivní řešení u každého výrobku, který vyžaduje přesnost a spolehlivost. Disponujeme špičkovými technologiemi a kvalifikovanými zaměstnanci, což motivuje zákazníky, aby se uchýlili k našim službám, když potřebují vysoce kvalitní služby a výrobky.

Závěr

Tlakové lití hliníku je nedílnou součástí moderního výrobního průmyslu, protože vede k vysoké přesnosti, výrobě složitých dílů a výrobě lehkých, ale pevných součástí. Vzhledem ke zvýšenému tlaku na lepší výkonnost, snížení ekologické zátěže a zvýšení rychlosti výroby bude tlakové lití hliníku i nadále klíčovým procesem. Další vývoj technologií, materiálů a automatizace zajistil, že tato výrobní technika zůstává efektivní a schopná plnit konkurenční potřeby různých průmyslových odvětví.

Tlakové lití hliníku si najde cestu k dalšímu rozvoji díky zohlednění otázek nákladů na nástroje, pórovitosti a dohánění inovací 3D tisku a trendů udržitelné výroby, čímž si udrží své postavení jednoho ze základních procesů high-tech výroby v celosvětovém měřítku.

Nejčastější dotazy

1. Která odvětví obsluhuje společnost GC Precision Mould?

Automobily, letecký průmysl, elektronika a telekomunikace jsou některé z oblastí, kterým se společnost GC Precision Mould věnuje. Společnost se zabývá výrobou špičkových odlitků pod tlakem a službami v oblasti forem pro klienty v těchto odvětvích, a tím i přesností a trvanlivostí všech výrobků.

2. Jaké jsou služby společnosti GC Precision Mould?

Společnost GC Precision Mould nabízí komplexní služby v oblasti výroby tlakových odlitků, které zahrnují vývoj prototypů, návrh forem, výrobu ve velkých počtech kusů, povrchovou úpravu a montáž. Mají znalosti v oblasti tlakového lití a instalací forem, a proto poskytují měřitelně přesné komponenty použitelné pro různé aplikace.

3. Kdy byla společnost GC Precision Mould otevřena?

Společnost GC Precision Mould byla založena v roce 1999 a v oboru tlakového lití působí více než 20 let. Má bohaté zkušenosti a aplikace ve svých službách kvalitních forem a řešení forem, a to z ní učinilo jednoho z nejlepších výrobců dílů pro tlakové lití a řešení forem v Číně.

0 komentáøù