Hliníkové slitiny jsou dnes nejen nezbytnou součástí současného výrobního procesu, zejména v automobilovém průmyslu, kosmické technice a elektronice. Díky své lehkosti, pevnosti a odolnosti vůči korozi se používají ve vysoce výkonných aplikacích. K mnoha dalším vlastnostem hliníku patří recyklovatelnost tohoto kovu, což vede k udržitelnosti v materiálově náročných odvětvích. Vysokotlaké tlakové lití (HPDC) je jednou z technik, pomocí níž lze hliník tvarovat do složitých forem, z mnoha. Díky schopnosti vyrábět detaily, kusy ve tvaru sítě ve velkém objemu, je HPDC klíčovou součástí obsluhy současné strojírenské produkce. Slitina hliníku. Tento článek pojednává o klasifikaci hliníkových slitin, které jsou většinou relevantní pro HPDC, a zdůvodňuje potřebu tohoto procesu pro výrobu složitých a kvalitních dílů.

Vysokotlaké tlakové lití ( HPDC ) Co je HPDC?

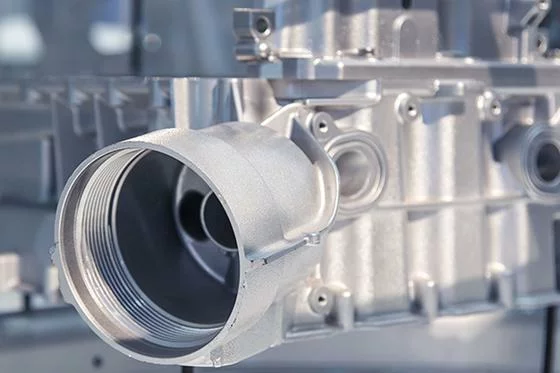

Vysokotlaké tlakové lití je výrobní proces zahrnující vstřikování roztavené hliníkové slitiny do ocelové formy (tzv. matrice) při mimořádně vysokém tlaku až 1 500 až 30 000 psi. Roztavený kov se rychle dostává do dutiny formy, kde se vlivem tlaku ochladí a vytvoří tvrdý a detailně propracovaný kus.

HPDC má klíčové funkce:

- Krátké časy cyklů: Hromadná výroba je vhodná. Rychlý cyklus - vhodný pro hromadnou výrobu

- Přesnost ve velkých rozměrech: Tímto způsobem lze získat složité geometrie

- Dobrá povrchová úprava: Lze zpracovat s malým množstvím následného zpracování

- Silnostěnný odlitek: Úspěšné odlévání silnějších a účinnějších dílů není možné bez tenkostěnného odlévání.

Je rozšířený v automobilovém průmyslu (při výrobě prvků, jako jsou skříně převodovek, bloky motorů, konstrukční držáky a kryty baterií pro elektromobily).

Oblíbené hliníkové slitiny HPDC

Společnost HPDC nemůže použít každou hliníkovou slitinu. Slitiny požadované v tomto procesu vyžadují zvláštní tekutost, pevnost a odolnost proti praskání pod tlakem. V HPDC jsou oblíbené slitiny hliníku:

1. Mezi slitiny patří také slitiny Al-Si (hliník-křemík).

- Nejoblíbenější skupina HPDC.

- Odlévání a plynulost jsou velmi dobré. Odolnost proti opotřebení a korozi.

- Například: A380, A 360, ADC 12, EN AC-46000

2. Slitiny Al-Si-Cu (hliník-stříbro-měď)

- Poskytuje lepší mechanické hodnoty, jako je pevnost v tahu a tvrdost.

- Vhodné pro komponenty motoru a hnacího ústrojí, které jsou více tepelně zatížené.

- Odkazy: A383, A390

3. Slitiny Al-Mg (hliníku a hořčíku)

- Na rozdíl od slitin Al-Si-Cu má vyšší odolnost proti korozi.

- Výrazné zvýšení tažnosti a nízká hmotnost.

- Často se používá v automobilových komponentech v konstrukci.

- Pevnost, tepelná vodivost, odolnost proti korozi a cena jsou kompromisy u každé slitiny. Výběr je založen na požadované aplikaci a provozním prostředí.

Výhoda hliníku v procesu HPDC

Schopnost vysokotlakého tlakového lití (HPDC) kombinovat rychlost, přesnost a nákladovou efektivitu ve stejné míře znamená, že se dnes i v budoucnu těžko vyrovná jiným výrobním procesům. Hlavní výhody tohoto přístupu, které jej činí tak žádaným v automobilovém průmyslu, leteckém průmyslu i ve spotřební elektronice, jsou podrobně rozebrány níže.

1. Velká míra produkce

Mezi největší výhody spojené s HPDC patří schopnost dodávat velké množství dílů v krátkém čase. Během tohoto procesu se vysoce natlakovaný a roztavený hliník uvolňuje do ocelové formy velmi vysokou rychlostí, což umožňuje, aby kov během několika okamžiků vytekl i do té nejsložitější konstrukce.

- Doba cyklu je obvykle krátká, tj. 30 sekund až několik minut, v závislosti na složitosti a velikosti dílu.

- To je jeden z důvodů, proč se HPDC ideálně hodí pro hromadnou výrobu, kdy jsou denně poptávány tisíce stejných komponent.

- V důsledku toho se po zvýšení množství výroby dosáhne nízkých jednotkových nákladů na výrobek, což vede k dobrým úsporám z rozsahu, zejména pro výrobce.

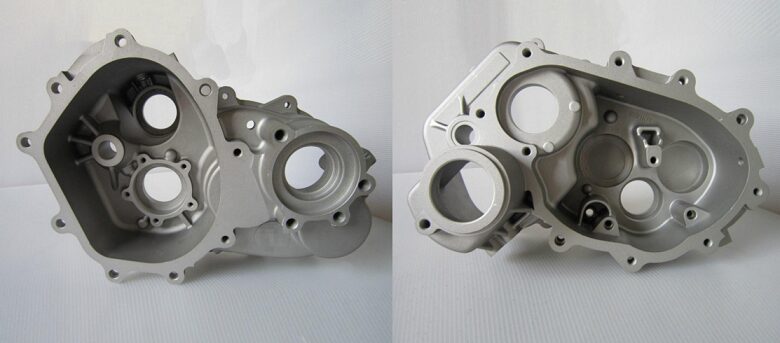

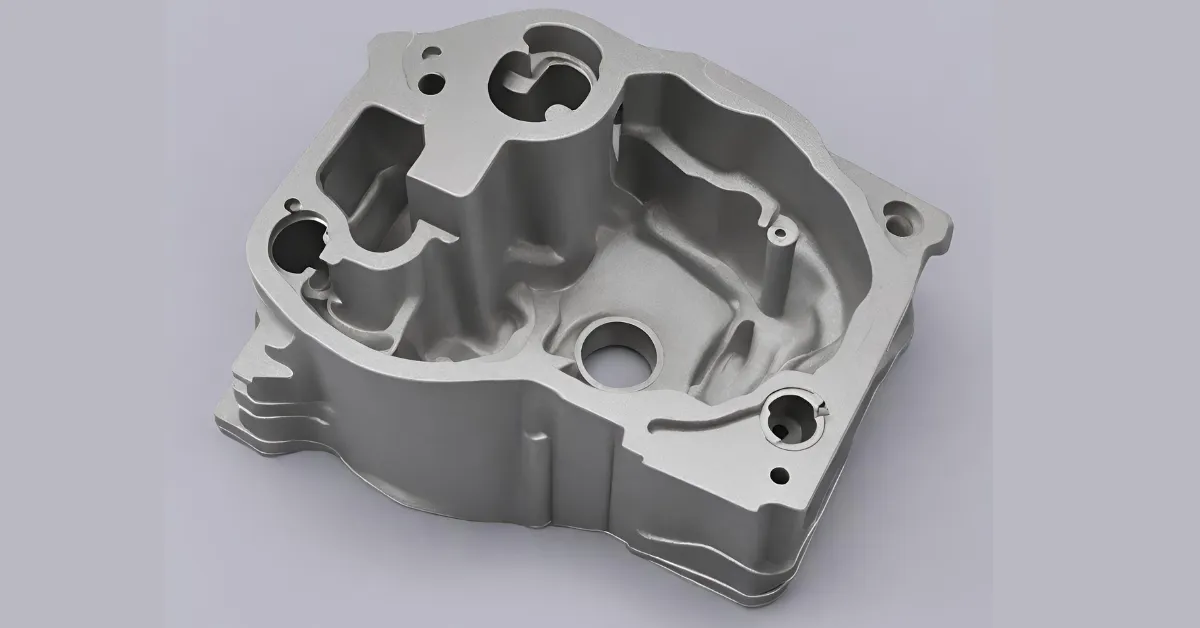

2. Odlévání ve tvaru sítě

- Společnost HPDC má také dobrou pověst v oblasti zpracování v síťovém tvaru nebo tvaru blízkém síťovému tvaru, tj. odlitek se tvarem, velikostí a detaily velmi blíží hotovému kusu.

- Po práci je potřeba jen velmi málo. Kvalitní povrchová úprava většiny dílů a přesné rozměry vycházející z lisu.

- Odpadá tak řada obrábění, broušení nebo povrchových úprav, které šetří čas i náklady.

- Vnitřní kanály, čela, žebra a tenké stěny se složitou geometrií lze odlévat přímo ve formě, takže není nutná žádná dodatečná montáž/svařování.

3. Efektivita materiálu

- Materiálová účinnost hliníkových slitin používaných v technologiích HPDC je vynikající, protože tyto slitiny jsou odlévatelné a dokonce recyklovatelné.

- Způsob odlévání se vždy provádí tak, aby se snížilo zbytečné množství tohoto materiálu, co nejvíce se kontroluje kov a konstrukce formy je přísná.

- Šrot, který vznikne při výrobě roštů, podběhů nebo přetoků, lze shromáždit a recyklovat přímo v závodě, čímž se minimalizuje plýtvání materiálem.

- Tato schopnost přetavení a opětovného použití bez výrazné ztráty kvality činí z tohoto kovu jeden z nejudržitelnějších kovů v oblasti odlévání.

- Řešení s uzavřenou smyčkou nejen snižuje náklady na suroviny, ale také zohledňuje program udržitelnosti životního prostředí.

4. Mimořádná pevnost a odolnost

- Mechanické vlastnosti součástí vyrobených metodou HPDC jsou velmi dobré, zejména v případech, kdy je během procesu tuhnutí vyvíjen a udržován tlak.

- Chlazení za vysokého tlaku vede k jemnozrnné mikrostruktuře, která se rovná větší pevnosti a únavové odolnosti.

- Díky rychlému ochlazení spojenému s tlakovým litím je dosaženo vyšší tvrdosti a rozměrové stability.

- Hliníkové slitiny mají speciální složení, které jim umožňuje splnit požadavky na pevnost konstrukčních automobilových součástí, jako jsou ramena zavěšení, konzoly nebo dokonce oblasti odolné proti nárazu.

- Mechanické vlastnosti lze dále zlepšit tepelným zpracováním a stárnutím v kritických aplikacích.

5. Schopnost tenkých stěn

- Přirozený poměr pevnosti a hmotnosti hliníku z něj činí optimální volbu pro tenkostěnné odlitky, které jsou nezbytné v oblastech, kde je třeba minimalizovat hmotnost konstrukce.

- HPDC může podporovat stěny tenké až 1-2 mm, což se liší podle geometrie dílu i slitiny.

- Minimalizací hmotnosti vozů přispívá odlitek s lehkými stěnami také k vyšší účinnosti paliva a snížení emisí.

- Tato vlastnost je obzvláště užitečná při navrhování součástí elektrických vozidel, protože každý ušetřený gram může znamenat větší dojezd baterie.

- Přestože jsou tyto komponenty lehké, mají velkou strukturální integritu, díky které se hodí do kosmetických a nosných možností.

Použití v automobilovém průmyslu

Vzhledem k rozšířenosti hliníkových odlitků HPDC se běžně používají v současných automobilech, zejména v elektrických a hybridních modelech. Příklady těchto prvků jsou:

- Hlavy válců a motory

- Skříně převodovek a převodové skříně

- Chladiče a držáky motoru

- Klece na baterie a příčníky

- Konstrukce a držáky přístrojové desky

HPDC hliníkových slitin se dostává do popředí při specifikaci povrchových krycích dílů, protože automobilový průmysl směřuje k lehkým a energeticky účinným vozidlům.

Problémy a řízení kvality v HPDC

Vysokotlaké tlakové lití (HPDC) je dobře známé pro svou schopnost poskytovat vysokou přesnost, velkoobjemové hliníkové díly. Nicméně HPDC není proces bez technických problémů, stejně jako každý jiný složitý výrobní proces. Vysoké standardy požadované u odlitků vyžadují zvláštní péči v podobě kontroly kvality a procesů, aby bylo možné zajistit, že je to možné, zejména v průmyslových odvětvích, jako je automobilový, letecký a elektronický průmysl. V následujícím textu jsou podrobně vysvětleny hlavní problémy a způsob, jakým je moderní výroba zvládá.

Klíčové problémy v centrálním HPDC

1. Zachycený plyn (pórovitost)

Pórovitost lze považovat za jednu z nejvíce prostupujících a zároveň nepostradatelných vad HPDC: jedná se o plynové otvory zachycené roztaveným kovem během procesu vstřikování nebo tuhnutí. Tyto plynové kapsy mohou zanechat v odlévané části malé otvory.

- Faktory: zachycení vzduchu při vysokorychlostním vstřikování, turbulence v potrubí nebo uvolňování plynů při použití maziv a oxidů kovů.

- Dopad: Zlepšuje mechanické vlastnosti, zejména v tlakově odolných nebo těžkých průmyslových odvětvích. Může také narušit povrchovou úpravu a způsobit potíže při svařování dílů.

2. Tepelná únava matric

Požadavky na zápustky HPDC jsou přísné, protože jejich ohřev a chlazení probíhá v každém cyklu v krátkém čase. Při dlouhodobém opakování takových cyklů dochází k praskání, opotřebení (nebo deformaci) materiálu matrice, což je scénář, který je také známý jako tepelná únava.

- Příčiny: To, čemu je tato podmínka nepřetržitě vystavena, je roztavený hliník, který se pak ochlazuje postřikem vodou nebo postřikem vodou.

- Účinek: Zkracuje životnost forem, ovlivňuje kvalitu povrchu odlitků a zvyšuje náklady na údržbu a dobu odstávky.

3. Rozměrová variabilita

Rychlý proces chlazení a složitá forma mohou vést k nerovnoměrnému smršťování a tuhnutí. To může mít za následek nepřesnost rozměrů, deformaci nebo zkreslení dílu.

- Důvody: Neodebrání stejného množství tepla, nerovnoměrná teplota zápustky nebo smrštění slitin.

- Účinek: Musí být více opracován, jinak může být odmítnut z důvodu nedodržení přísné tolerance.

Řešení pro řízení procesů a řízení s vysokou mírou profilování

Pro řešení a minimalizaci těchto problémů vznikla řada sofistikovaných nástrojů a technik, které mohou výrobci využít k zajištění spolehlivosti procesů a konzistence výrobků.

1. Vakuové odlévání

Proces vakuového lití odstraňuje vzduch v dutině formy před vstřikováním, a proto se výrazně snižuje možnost vzniku pórovitosti.

- Výhody: Zvyšuje se hustota materiálu a dosahuje se lepších mechanických vlastností, zejména při výrobě konstrukčních dílů.

- Aplikace: Aplikace, které zahrnují svařování nebo tepelné zpracování součástí (např. ozubená kola a hnací vedení).

2. Sledování procesu online

Nové stroje HPDC jsou vybaveny sítí senzorů a řídicích prvků, které mají možnost sledovat takové veličiny, jako jsou vstřikovací tlaky, teploty kovu, teploty matrice a doba chlazení.

- Výhody: Abnormality budou provedeny co nejdříve provozovatelem, aby bylo možné provést některé úpravy před odstraněním závad.

- Apparatus Incorporated: Systémy SCADA, termočlánky v hmoždinkách a zpětnovazební smyčka pro řízení vstřikování.

3. Simulace toku formy

Před reálným litím analyzují inženýři chování roztaveného kovu při plnění formy na simulačních modelech (např. MAGMASOFT nebo FLOW-3D).

- Pro: Pomáhá optimálně vyladit uzavírací systémy, snižuje turbulence a kompletně plní formu.

- Případy použití: Pórovité oblasti, vady smršťování a oblasti zachycení vzduchu lze zjistit ještě před obráběním.

4. Tepelné stroje

Teplota by měla být dobře řízena, aby tuhnutí bylo co nejhomogennější, a proto by docházelo k menšímu zkreslení.

- Vybavení: Chladicí trubky na bázi vody nebo oleje, ohřívač zápustek, tepelný nástřik.

- Výhoda: Odstraňuje kolísání rozměrů a opotřebení matrice, prodlužuje životnost nástroje a zajišťuje větší konzistenci.

Další podpůrná opatření

- Rentgenové a CT vyšetření: Jedná se o nedestruktivní metody kontroly vnitřních vad, jako je pórovitost nebo inkluze.

- Tlaková zkouška: Odlitek je testován, aby bylo zaručeno, že zvládne tlak, pod kterým bude pracovat. Jedná se v podstatě o díly, které manipulují s kapalinami.

- Speciální povrchové úpravy (např. nitridace, PVD): Odolnost matrice vůči tepelným šokům a pájení hliníkem můžete zvýšit speciální povrchovou úpravou, vzhledem k tomu, že práci navíc nelze nazvat jinak než speciální.

Zapojení hliníkového HPDC do struktury elektrických vozidel (EV)

S rychlým přechodem světového automobilového průmyslu na elektromobily získala kombinace vysokotlakého lití pod tlakem (HPDC) na bázi hliníku strategický rozměr. Na rozdíl od konvenčních vozidel jsou elektromobily velmi citlivé na svou hmotnost a použití lehkých materiálů přispívá ke zvýšení dojezdu, dosažení účinnosti a kompenzaci dodatečné hmotnosti bateriových sad. Hliníkové HPDC je ideální odpovědí a umožňuje výrobu sofistikovaných, lehkých dílů splňujících konstrukční i estetické požadavky.

Jednou z nejefektivnějších aplikací jsou velké konstrukční odlitky, známé také jako megalomanské odlitky. Jedná se o jednodílné a obrovské hliníkové profily, které nahrazují řadu svařovaných nebo šroubovaných ocelových profilů. Např. u několika nejnovějších platforem elektromobilů odlévá HPDC kompletní zadní konstrukci podvozku z jednoho kusu. To pomáhá ušetřit několik kilogramů hmotnosti vozidla, usnadňuje montáž a zvyšuje jeho strukturální tuhost.

Také některé velmi citlivé díly pro elektromobily si nacházejí cestu do takových aplikací, jako jsou skříně baterií, kryty motorů, držáky měničů a desky tepelného managementu vyrobené z hliníku HPDC. Takové prvky musí být nejen lehké, ale také mít dobrou tepelnou vodivost s odolností proti korozi, čehož lze dosáhnout u hliníkové slitiny. Chladicí kanály, montážní prvky a výztužná žebra mohou být zabudovány do odlitku, takže se sníží množství dodatečného opracování a dalších dílů.

Vzhledem k neustále se měnícím konstrukcím elektromobilů znamená všestrannost HPDC, že výrobci mohou rychle přizpůsobovat díly a zvyšovat jejich výrobu, aby vyhověli potřebám nového uspořádání baterií nebo umístění motorů. Se všemi dalšími faktory, jako je recyklovatelnost a energetická účinnost hliníku, se HPDC staví do role usnadňovače budoucnosti elektromobility.

Udržitelnost a environmentální výkonnost hliníkového HPDC

Začlenění vysokotlakého lití hliníku (HPDC) do současné výroby stejně tak doplňuje celkovou efektivitu výroby a jde ruku v ruce s mezinárodními snahami o ochranu životního prostředí. Vzhledem ke snahám průmyslových odvětví o snížení emisí a zachování odpadu se hliníkové HPDC ukázalo jako velmi žádoucí přístup k výrobě šetrné k životnímu prostředí.

Recyklace hliníku v HPDC

Hliník je ze své podstaty šetrný k životnímu prostředí, protože jej lze mimořádně snadno recyklovat. Překvapivě se při recyklaci 1 kg hliníku spotřebuje o 95 % méně energie než při výrobě tohoto lehkého kovu ze surové bauxitové rudy. Proces HPDC může mít šrot téměř uzavřený systém, který zahrnuje sběr šrotu, který vznikl při zpracování přebytečného materiálu (výtluků a běžců), jeho přetavení a opětovné zpracování na místě. To snižuje spotřebu surovin a má významný vliv na snížení dopadu postupů odlévání na životní prostředí.

Odlehčení a úspora paliva

Snížení hmotnosti je v automobilovém průmyslu velmi důležité jako opatření ke zvýšení spotřeby paliva a snížení emisí. Hliníkové díly HPDC váží až o 60 % méně než jejich ocelové ekvivalenty a umožňují výrobcům automobilů vyrábět vozy s nižší spotřebou benzinu nebo automatizovat dojezd elektromobilů. Výzkumy ukazují, že každé snížení hmotnosti vozidla o 10 procent znamená zvýšení spotřeby paliva o 6-8 procent, a lehké hliníkové díly lisované z temperovaných těsnicích buněk jsou klíčem k čistší dopravě.

Snížení emisí uhlíku v rámci životního cyklu výrobku

Udržitelnost při odlévání se netočí jen kolem výrobního procesu. Nižší emise uhlíku po celou dobu životnosti vozidel jsou dosaženy, pokud obsahují hliníkové díly. Uhlíkovou náročnost hliníkových dílů dále výrazně snižuje infrastruktura HPDC využívající obnovitelné zdroje energie při tavení a odlévání. Takové zisky pomáhají dodržovat podnětné ekologické normy a podnikové ekologické cíle.

Čistší a ekologičtější slévárny

Ekologická výroba se uplatňuje také v moderních slévárnách HPDC v podobě recyklace vody, systémů filtrování emisí a inteligentních energetických řešení. Tato opatření minimalizují ekologický dopad velkoobjemových postupů odlévání a řadí HPDC mezi základní procesy přechodu k ekologičtějším průmyslovým společenstvím.

Závěr

Využití obou hliníkové slitiny a proces HPDC změnil moderní výrobní průmysl, zejména v automobilovém a elektronickém průmyslu. Hliník, který je lehkým materiálem, spolu s výkonnostními vlastnostmi hliníku a přidáním možností hromadné výroby HPDC představuje silnou kombinaci, která splňuje dnešní požadavky na vysoký výkon. Se změnou inovace slitin a odlévacích zařízení bychom měli mít vyšší účinnost, udržitelnost a konstrukční sílu této kritické dvojice.

0 komentáøù