Konstrukce forem pro tlakové lití hliníku není pouhým technickým procesem, ale je základem kvality, konzistence a hospodárnosti. Považujte formu za plán k dokonalosti. Jakmile je jednou vadná, nelze ji zachránit ani vylepšením procesů. Proto se konstrukce formy pro tlakové lití hliníku je ten, který výrobci, kteří chtějí dosáhnout vysoce kvalitních výsledků, nemohou ohrozit.

Proč na designu forem záleží více, než si myslíte

Neodborně provedená forma může vést k vadám, prostojům a vysokým nákladům. Na druhé straně optimálně navržená forma zaručuje maximální tok kovu v ní, nízké množství vad, jednotkovou dobu cyklu a prodlouženou životnost formy. Je spolehlivé, že skvělá konstrukce forem promění skvělé nápady ve skvělé výrobky.

Základy hliníkových forem pro tlakové lití

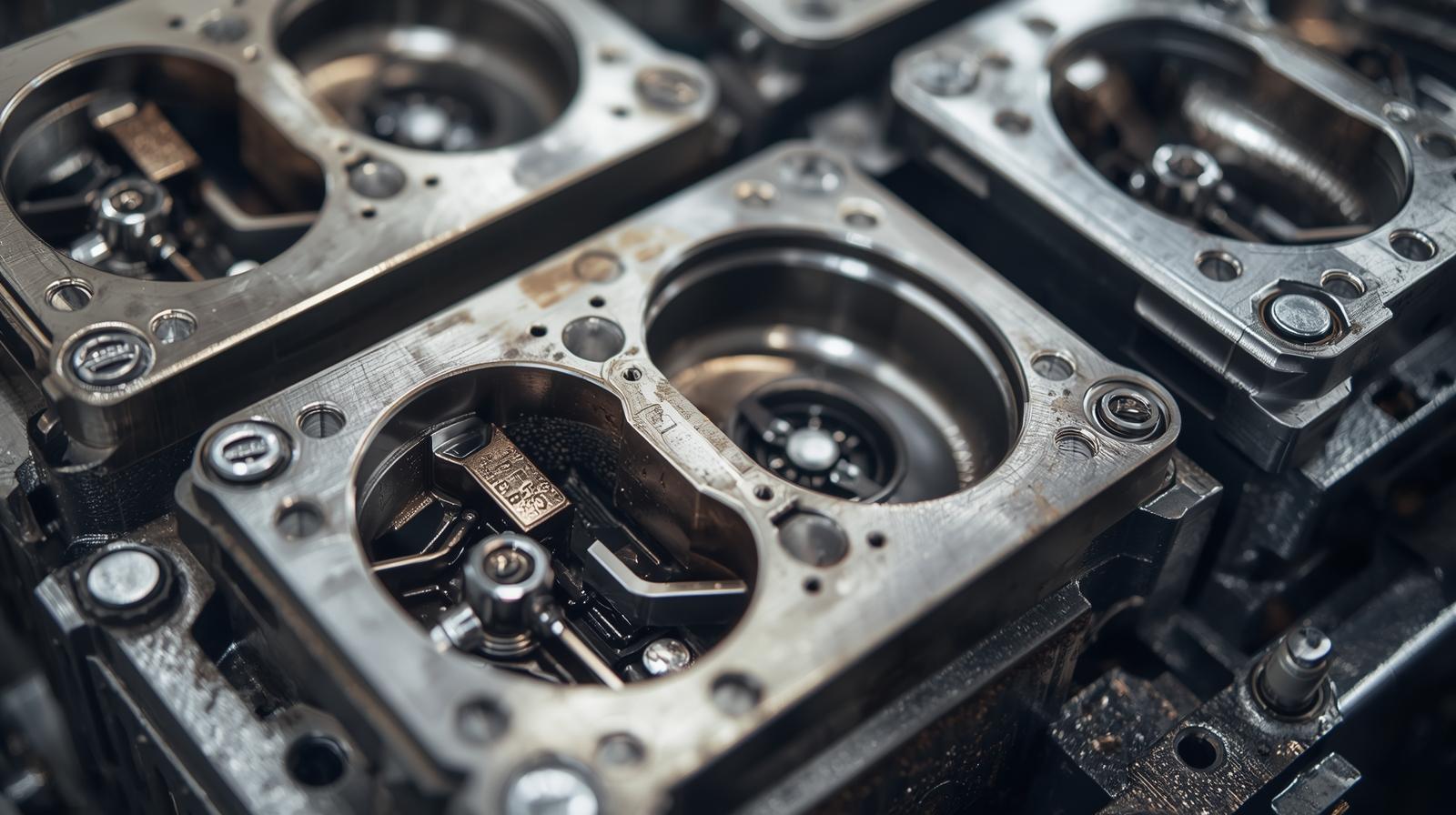

Základní součásti formy pro tlakové lití

Pevná polovina raznice

Tento díl se během procesu tlakového lití nepohybuje a obvykle se v něm nachází vtok, vtokové lišty a šoupátka. Používá se při regulaci pohybu roztaveného hliníku do dutiny formy, aby byl zajištěn plynulý tok, vyplnění dutiny formy a minimalizace turbulencí.

Pohyblivá polovina kostky

Pohyblivá matrice je napůl zavřená a otevřená s cyklem stroje a má vyhazovací systém. Zahrnuje především operaci umožňující bezpečné odlití ztuhlého hliníkového odlitku, aniž by došlo k jeho deformaci nebo změně povrchu.

Typy forem pro tlakové lití hliníku

Existují formy s jednou dutinou, s více dutinami a rodinné formy pro tlakové lití hliníku. Všechny typy se volí v závislosti na objemu výroby, počtu různých dílů, hospodárnosti a potřebné rychlosti výroby.

Klíčové aspekty konstrukce forem pro tlakové lití hliníku

Konstrukce formy pro tlakové lití hliníku vyžaduje přesné chlazení, úhly tahu a tok materiálu pro dosažení účinnosti a trvanlivosti.

Geometrie a složitost dílů

Konstrukce forem pro tlakové lití jsou složité díly a vyžadují důmyslnou konstrukci forem pro tlakové lití, aby se usnadnil tok kovu a snadné vyhazování. Vlastnosti, jako jsou podřezání, úzká žebra a hluboké dutiny, mohou vyžadovat vsuvky nebo zvedáky, aby se zabránilo vzniku vad a zachovaly se přesné rozměry.

Optimalizace tloušťky stěny

Rovnoměrná tloušťka stěny u hliníkových odlitků se používá k regulaci rychlosti chlazení a průtoku kapaliny. Nesrovnalosti mohou mít za následek buď smršťování, deformace nebo pórovitost, přičemž rovnoměrná povrchová úprava zvyšuje strukturální integritu, povrch odlitku a celkovou spolehlivost odlitku.

Návrhové úhly a jejich význam

Úhly ponoru hrají zásadní roli při snadném vyhazování dílů používaných v hliníkových formách pro tlakové lití. Zajišťují snížení tření mezi stěnami odlitku a formy, eliminují přilepení nebo poškození povrchu, značně prodlužují životnost formy a zvyšují efektivitu výroby.

Výběr materiálu při návrhu formy

Výběr správné nástrojové oceli

Výběr správné nástrojové oceli je při konstrukci formy pro tlakové lití hliníku velmi důležitý, protože nástroj by měl být schopen odolávat vysoké teplotě, tlaku vstřikování a opakovatelnosti. Ocel H13 je velmi oblíbená díky vysoké houževnatosti, tepelné odolnosti a dlouhodobé stabilitě svých rozměrů.

Odolnost proti opotřebení a tepelná vodivost.

Tepelná vodivost je velmi vysoká, což umožňuje velmi rychlé ochlazení forem, takže se snižuje doba odlévacího cyklu a formy jsou velmi kvalitní. Mezitím je odolnost proti opotřebení vysoká, což zabraňuje erozi a praskání, takže nedochází ke kompromisu mezi výkonem a efektivitou výroby.

Základní informace o návrhu systému brány

Účel systému brány

Vtokový systém řídí tok roztaveného hliníku, který obsahuje formu nebo molekulu dutiny formy při tlakovém lití. Správně navržený systém zajišťuje plynulé řízené plnění, snižuje turbulence a zajišťuje, aby nedocházelo k zachycování vzduchu, studených uzávěrů a dalších vad, které mohou ovlivnit pevnost odlitku a kvalitu povrchu.

Optimalizace umístění a velikosti brány

Při řízení roztaveného hliníku je důležité správné umístění a velikost vrat, aby proudila rovnoměrně formou nebo dutinou. Správné umístění usnadňuje rovnoměrné plnění, omezené tuhnutí a zmírňuje vnitřní deformace, smršťovací vady a slabé oblasti v konečném výsledku hliníkového tlakového odlitku.

Osvědčené postupy při navrhování běžců

Dráhy jsou hladké, vyvážené a mají správnou velikost, aby roztavený hliník mohl účinně vyplnit dutinu. Postupné změny a nepatrné zákruty kyseliny snižují turbulentní energii, zvyšují rovnoměrnost proudění a usnadňují udržení tlaku, což vede ke zvýšení kvality a spolehlivosti odlitků.

Odvětrávání a řízení vzduchu

Proč je důležité správné odvětrávání

Při tlakovém lití hliníku by vzduch a plyny zachycené uvnitř neměly zůstat uvězněny, protože roztavený kov se do dutiny dostává správným odvzdušněním. Špatné odvzdušnění může mít za následek pórovitost, povrchové vady a špatnou vnitřní strukturu, což snižuje pevnost dílů, vzhled a kvalitu celého odlitku.

Nejčastější chyby při odvzdušňování, kterých je třeba se vyvarovat

Častými chybami při větrání jsou nedostatečné větrání, nesprávné umístění větracího otvoru a ucpání větracího otvoru. Tyto chyby neumožňují účinné vypouštění plynů a výsledkem jsou nedostatky a nespolehlivé výsledky. Odvzdušnění by mělo být provedeno nejvhodnějším způsobem, aby bylo dosaženo spolehlivých, bezchybných prvků z hliníkových odlitků.

Návrh chladicího systému pro kvalitní odlitky

Efektivní konstrukce chladicího systému zajišťuje vysokou kvalitu odlitků díky lepší tepelné regulaci a omezení vad.

Význam rovnoměrného chlazení

I při tlakovém lití hliníku je rovnoměrné chlazení nutností, protože reguluje rychlost tuhnutí v celém dílu. Nedostatečná homogenita chlazení může vést k deformaci, praskání a vnitřnímu pnutí a rovnoměrné chlazení zvyšuje rozměrovou stabilitu, mechanickou pevnost, kvalitu povrchu a celkovou spolehlivost hotového odlitku.

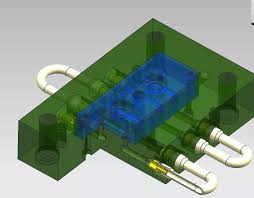

Strategie umístění chladicích kanálů

Klimatizace by měla být strategicky umístěna v blízkosti míst, kde vzniká velké množství tepla, aby účinně ochlazovala a přitom neohrožovala pevnost forem. Rozestupy, rovnostranný vzor a dráhy kanálů povedou k rovnoměrnému rozložení teploty, minimalizaci doby cyklu, eliminaci vad a zvýšení životnosti forem pro tlakové lití.

Konstrukce vystřelovacího systému

Typy vyhazovacích kolíků

Existuje mnoho typů vyhazovacích čepů, jako jsou standardní čepy, vyhazovače s pouzdrem a vyhazovače s lopatkou, které se hodí pro konkrétní geometrii dílů a konkrétní konstrukci dílů na formě. Volba typu vyhazovacího kolíku spočívá v tom, aby byl díl uvolněn bez promáčklin, bez poškození povrchu a přitom byl rozměrově přesným příkladem hliníkové součásti odlévané pod tlakem.

Prevence poškození dílů při vysunutí

Aby nedošlo k poškození při vyhazování, musí být zajištěn kompromis mezi silou, kterou vyhazovací systém ostražitě vyvíjí. Příliš velká síla může způsobit ohnutí nebo zlomení odlitku a příliš malá síla způsobí slepení dílu. Konstrukci vyhazování a umístění kolíků lze považovat za rozhodující pro zachování kvality, snížení vad a efektivní práci formy.

Řízení smršťování a pórovitosti

Efektivní konstrukce formy a řízení procesu snižují smršťování hliníku a pórovitost pro vysoce kvalitní odlitky.

Porozumění smršťování hliníku

Když je předmět vyroben z hliníku, smršťuje se v důsledku ochlazování a tuhnutí, a proto může dojít k rozměrovým chybám a vnitřnímu pnutí, aniž by se tento vliv zohlednil. Při navrhování forem s ohledem na smršťování by si konečný výsledek při odlévání zachoval všechny stejné odlišné rozměry, strukturu a kvalitu výroby po celou dobu výroby.

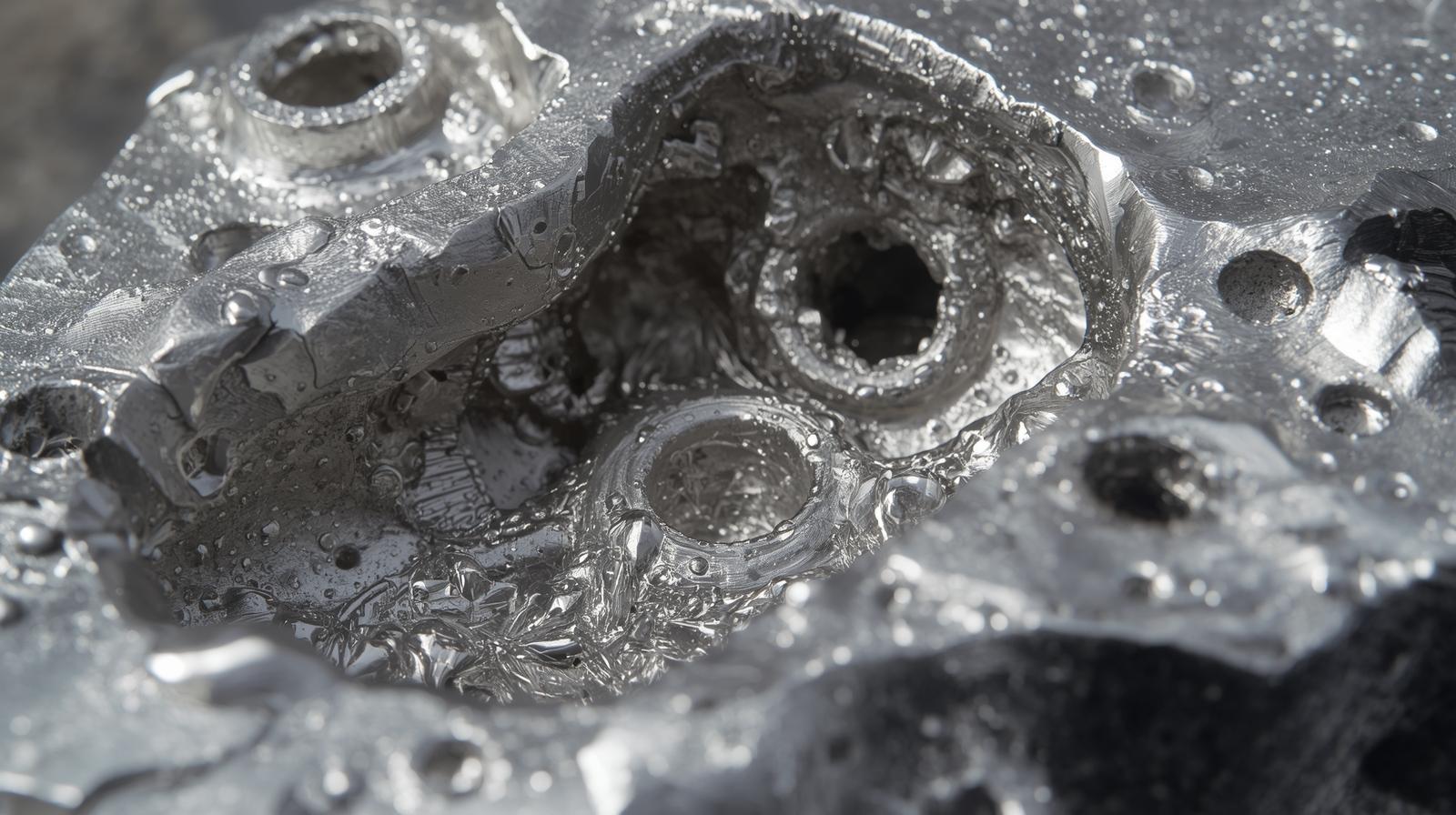

Konstrukční techniky pro snížení pórovitosti

Pórovitost v hliníkových tlakových odlitcích může narušovat součásti a ovlivňovat kvalitu povrchu. Ke snížení zachyceného vzduchu a smršťovacích dutin lze použít konstrukci hradítek, dobré odvzdušnění a snížení vstřikovacího tlaku. Díky důrazu na tyto preventivní kroky při návrhu formy je zaručena pevnost odlitků bez vad, aniž by to vyžadovalo jakékoliv postprodukční zásahy.

Simulace a testování toku formy

Výhody analýzy toku formy

Tok odlévaných algoritmů je simulován formou analýzy toku formy, která předpovídá možné vady, jako jsou vzduchové pasti, studené uzávěry, šikmé plnění a další, a raději formu nevyrábí. To umožňuje konstruktérům zefektivnit proces návrhu, zvýšit kvalitu, minimalizovat plýtvání materiálem a ušetřit spoustu času a výrobních nákladů.

Minimalizace pokusů a omylů ve výrobě

Virtuální testování forem umožní výrobcům odhalit a odstranit konstrukční vady ještě před zahájením výroby. Tím se minimalizují vysoce nákladné iterace, zmetkovitost, zvýší se rychlost vývoje a zkrátí se doba uvedení na trh a zajistí se efektivní a kvalitní lití hliníku pod tlakem s menším počtem neočekávaných poruch ve vlastním procesu.

Povrchová úprava a estetické aspekty

Dosažení vynikající kvality povrchu

Vysoká kvalita povrchů v konstrukce formy pro tlakové lití hliníku vyžaduje zhotovení dutin uvnitř formy a kontrolu přesnosti toku kovu. Dobře opracované odlitky jsou hladší a neporézní, vytvářejí vysoce estetický kus s omezenými povrchovými vadami, jednotnou strukturou a s malým nebo žádným nutným dodatečným zpracováním, protože výsledkem je vysoký počet vyrobených odlitků s minimálními povrchovými nedokonalostmi a každý kus je estetický přímo z formy.

Texturování a leštění forem

Texturování a leštění forem zlepšuje výrobu odlitků i jejich funkčnost. Texturováním lze zlepšit přilnavost, zakrýt drobné vady nebo vytvořit ornamenty, zatímco leštěním se získá hladký povrch. Mít vzhled, který člověk chce, nakonec dokončí dokonalý design odlitků, aby uspokojil praktické i estetické potřeby.

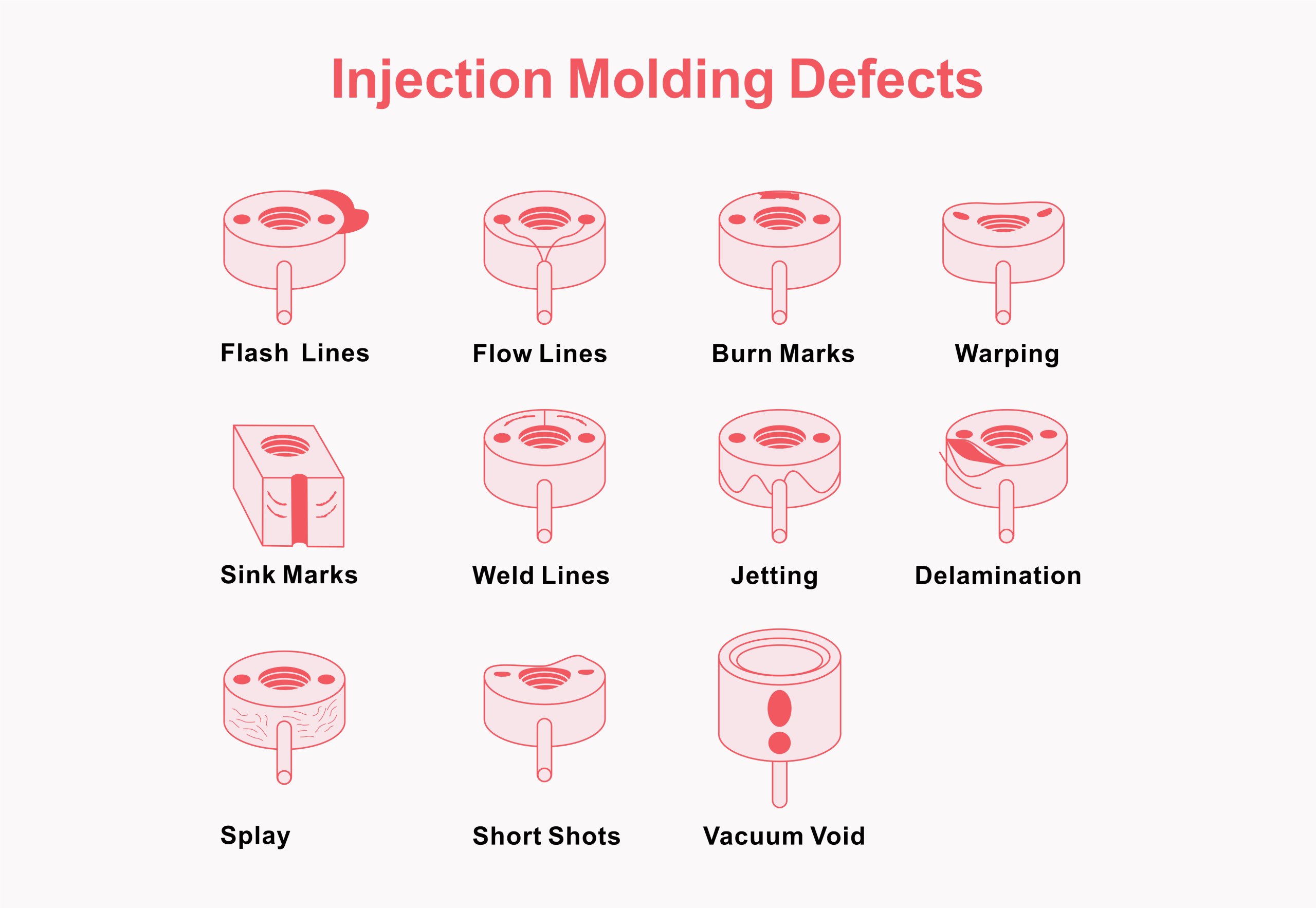

Běžné konstrukční vady forem a jejich řešení

Identifikace běžných konstrukčních vad forem a použití řešení zlepšuje kvalitu, trvanlivost a efektivitu odlévání.

Tvorba záblesků

Blesk je důsledkem prosakování roztaveného hliníku, když mají poloviny forem společnou mezeru, jsou opotřebované nebo nejsou upnuté. Vytváří nežádoucí cizí odlitky na okrajích. Přísné tolerance, vyrovnání formy a vysoký upínací tlak brání tvorbě záblesků, což vede k čistším a přesnějším odlitkům.

Studené vypínání a chybné výběhy

Studené uzávěry jsou situace, kdy roztavený kov zcela nevyplní dutinu formy a ztuhne, což může být způsobeno nízkou teplotou nebo nízkým průtokem. Těmto vadám lze předejít optimalizací konstrukce vtoku, vyšší teplotou kovu a řízením rychlosti vstřikování a předložit strukturálně zdravý, kompletně vytvarovaný hliníkový odlitek.

Optimalizace nákladů při navrhování forem pro tlakové lití hliníku

Vyvážení kvality a rozpočtu

Inteligentní volbou konstrukce forem je možné získat vysoce kvalitní hliníkové odlitky bez velkých nákladů. Maximalizace spotřeby materiálu, snížení složitosti a efektivity snižuje dlouhodobé výrobní náklady, aniž by došlo ke snížení pevnosti, přesnosti a kvality povrchu.

Návrh vyrobitelnosti (DFM)

Návrh pro vyrobitelnost (DFM) klade důraz na navrhování forem a součástí, které se snadno vyrábějí, montují a kontrolují. Snižuje chybovost, dobu cyklu a konstantní kvalitu, což šetří čas, náklady a úsilí vynaložené ve výrobním procesu.

Udržitelnost a efektivita v moderním designu forem

Energeticky účinné konstrukce forem

Energeticky účinné formy: Šetří energii díky optimalizovaným chladicím kanálům a kratší době cyklu. Tím se snižují nejen provozní náklady, ale také uhlíková stopa, a hliníkové tlakové lití se tak stává udržitelnějším a šetrnějším k životnímu prostředí.

Snížení materiálového odpadu

Takto správně navržené brány a vtokové dráhy zajistí dobrý tok kovu s minimem zmetků a vyřazených dílů. Efektivita materiálu snižuje náklady, šetří zdroje a pomáhá při udržitelných postupech výroby hliníkových tlakových odlitků, aniž by byla ovlivněna kvalita dílů nebo efektivita výrobního procesu.

Budoucí trendy v konstrukci forem pro tlakové lití hliníku

Inovace v konstrukci forem pro tlakové lití hliníku se zaměřují na efektivitu, snížení počtu vad a udržitelnost pro výrobu nové generace.

Automatizace a chytré formy

Senzory a řídicí systémy jsou kombinovány do automatizační a inteligentní technologie forem, která by sledovala tlak, průtok a teplotu v reálném čase. To zajišťuje prediktivní údržbu, minimalizuje prostoje, zvyšuje konzistenci a vytváří lepší kvalitu hliníkových odlitků pod tlakem jen s malým podílem lidského faktoru.

Vyspělé simulační technologie

Simulační nástroje s umělou inteligencí rozhodují o tocích, chlazení a tuhnutí kovu před výrobou forem. Špičkové technologie zvyšují přesnost při navrhování, odhalují případné vady, zlepšují procesy vtoku a chlazení a šetří mnoho času, peněz a zvyšují celkovou kvalitu odlitků.

Závěr

Konstrukce forem pro tlakové lití hliníku se stala klíčem k vysoce kvalitním a odolným dílům. Na konečný výrobek mají vliv všechny aspekty, jako jsou vtoky, chlazení, vyhazování a odvzdušňování. Konstrukce má schopnost omezit vady, maximalizovat účinnost a snížit variabilitu výkonu, a proto jsou promyšlené plánování a pozornost věnovaná detailům zásadními faktory pro dosažení úspěchu ve výrobě.

Často kladené otázky (FAQ).

Proč je tedy konstrukce formy pro tlakové lití hliníku tak důležitá?

Má totiž přímý vliv na kvalitu dílů, efektivitu výroby a celkové náklady.

Jaká by byla optimální tloušťka stěny hliníkového tlakového odlitku?

Rovnoměrná tloušťka, která se obecně pohybuje mezi 1,5-4 mm v závislosti na použití.

Jaký vliv má odvzdušnění na kvalitu odlitků?

Správným odvzdušněním se zamezí zachycování vzduchu a povrch se stane poréznějším a s menším množstvím povrchových vad.

Je skutečně možné snížit výskyt vad pomocí simulace toku formy?

Ano, odhalí možné problémy ještě před výrobou, čímž ušetří čas i peníze.

Jaký materiál se nejčastěji používá jako forma pro tlakové lití?

Nástrojová ocel H13 se také běžně používá, protože je velmi trvanlivá a tepelně odolná.

0 komentáøù