Přemýšleli jste někdy o tom, jak přesně se vyrábějí ty složité a komplikované kovové součástky v motoru vašeho auta nebo v krytu vašeho telefonu? Jako člověk, který pracoval ve výrobních zákopech, kde řídil výrobní linky a formy, aby z nich vycházelo to nejlepší, vám mohu s jistotou říci, že mají tichého společníka - tlakové lití. To změnilo způsob, jakým vyrábíme odolné a složité díly nákladově efektivním a rychlým způsobem.

Tlakové lití se používá k tlakovému lití roztaveného kovu do opakovaně použitelné formy a vyrábí se z něj díly, které jsou mohutné, detailní a schopné povrchové úpravy s minimálními nároky na povrch. Tvoří jeden z pilířů takových odvětví, jako je automobilový a letecký průmysl nebo spotřební elektronika. V této příručce se seznámíme s vnitřním fungováním tlakového lití, s tím, jak se objevilo v historii, a s jeho vývojem do budoucna. Můžete být zkušený inženýr nebo pouhý zvědavý kluk a budete mít co objevovat.

Co je tlakové lití

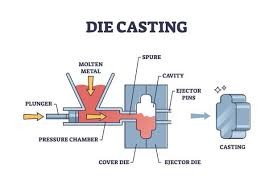

Tlakové lití je v podstatě proces odlévání kovů, při kterém se tekutý kov vtlačuje do ocelové formy nebo kokily při zvýšené rychlosti a tlaku. Vznikají tak velmi přesné a kvalitní součásti. Ve srovnání s jinými metodami lití, které se spoléhají na gravitaci při plnění formy, se při tlakovém lití vhání do každé štěrbiny a dutiny formy, čímž se snižuje výskyt možných vad, jako jsou vzduchové bubliny.

Horký roztavený hliník nebo zinek byl vtlačen do těsně obrobené matrice. Po vychladnutí obvykle stačí pouze oddělit část, obvykle je zapotřebí pouze rychlé oříznutí. Tento způsob je velmi metodický při vytváření velkého množství stejných kusů, a proto je velmi dobrý při hromadné výrobě.

Tlakové lití má opakující se schopnosti, a to je moje zkušenost z továrních hal. Jste schopni odlít tisíce dílů v toleranci +-0,005 palce. Nejen rychlost, ale i konzistence, které jiné procesy jen těžko dosáhnou.

Historie tlakového lití

Tlakové lití nevzniklo samovolně, ale má své počátky na počátku 19. století. Prvními patenty byly odlitky pro strojní odlévání písma kolem roku 1838, které se používaly k tiskařským strojům. V té době se nejednalo o nic jiného než o slitiny olova a cínu, které se uplatňovaly především v nakladatelském průmyslu.

Na počátku 20. století, kdy se do hry dostal zinek a další kovy s nízkou tavivostí, byly vynalezeny například stroje s horkou komorou, které byly patentovány v roce 1907. První a druhá světová válka podnítila jejich používání, protože armády potřebovaly rychlé a odolné součástky pro zbraně a vozidla. V padesátých letech 20. století se díky poválečnému automobilovému boomu ustálila role tlakového lití v podniku.

V sedmdesátých letech došlo k prudkému nárůstu hliníku. tlakové lití díky zdokonaleným slitinám a počítačovému navrhování. Stále stejný příběh evoluce, kdy se mění materiály a technologie, aniž by se změnila jejich základní popularita.

Typy tlakového lití

Srovnání metod tlakového lití v horké a studené komoře používaných při výrobě lehkých a odolných součástí

Tlakové lití za tepla

Při tlakovém lití v horké komoře je vstřikovací typ ponořen do tekutého kovu. Při této metodě se používají slitiny, které mají nízký bod tání, např. zinek, hořčík a olovo. Její hlavní výhodou je, že doba cyklu je velmi krátká při vysoké efektivitě výroby.

Tlakové lití za studena

Tlakové lití za studena se používá při zpracování kovů s vyšší teplotou tání včetně slitin hliníku a mědi. Při tomto procesu se roztavený kov vlévá do vstřikovací komory a silou se vstřikuje do formy. Tato metoda je upřednostňována, protože odolává zvýšené teplotě, aniž by došlo k poškození zařízení.

Proces tlakového lití krok za krokem

Fáze tlakového lití včetně přípravy formy, vstřikování, chlazení a vyhazování pro odolné komponenty.

Zpomalíme postup odlévání do zvládnutelných fází. Je to orchestr horkosti, napětí a přesnosti, který jsem musel uspořádat už tolikrát.

Nejprve připravte matrici

Na odlévacím stroji se obě poloviny spojí. Na povrch těchto forem se nanáší separační prostředek, aby se zabránilo jejich přilnutí.

Tavení kovu

Slitiny se taví v peci na kapalný stav přibližně 700-1 200 F v závislosti na slitině.

Následuje vstřikování

Píst buď vtlačí kov do vyhřáté komory, nebo jej nejprve nalije do studené. V tomto řádu milisekund je naplněn vysokým tlakem ( 1 00020 000 psi ).

Chlazení a tuhnutí

Rychlost lisování je urychlována vodními nebo olejovými kanálky, které během několika sekund ztuhnou na pevnou látku.

Vyhazování

Díl je vysunut v podobě kolíčků. Eliminujte obsah spekulantů v sekundární operaci, jako je flash.

Dokončovací práce:

To může zahrnovat obrábění, lakování nebo pokovování vzhledu a funkčnosti. Po celou dobu probíhá kontrola kvality, aby se zajistilo, že se nevyskytují žádné vady. Jedná se o velmi rychlý silniční cyklus smyčky, který časově proběhne za méně než minutu a který lze snadno rozšířit na výrobu.

Materiály používané při tlakovém lití

Běžné materiály pro tlakové lití, jako jsou slitiny hliníku, zinku, hořčíku a mědi pro přesnou výrobu.

Silnou stránkou tlakového lití je univerzálnost mnoha druhů kovů. Hliník je jedničkou, protože je lehký a nekoroduje. Vezměme si automobily, které zjistily, že při použití hliníkových kol nebo rámů notebooků se snadno přepravují, aniž by se zvýšila jejich hmotnost.

Zinek: Dalším favoritem je zinek: je levný na odlévání, snadno se odlévá a na jemnějších efektech, jako jsou zámky nebo ozubená kola, končí. Je rozměrově velmi stabilní a lze jej pokovit do povrchové úpravy podobné chromu.

Hořčík: Hořčík je jasný kov, pokud jde o požadavky na nízkou hmotnost, jako je elektrické nářadí nebo součásti letadel. Je to nejlehčí konstrukční kov, ale musí se s ním zacházet opatrně, protože je hořlavý.

Měď: Elektrické součástky jsou vodiče a mají životnost díky použití slitin mědi. Varianty mosazi a bronzu se používají jako dekorativní předměty.

Zkušenosti ukazují, že výběr materiálů ovlivňuje všechny aspekty životnosti matrice a chování dílů. Nikdy nezapomeňte myslet na takové aspekty, jako je bod tání, tekutost a cena. Nové slitiny, jako je hliník obohacený křemíkem, berou za své limity tepelné odolnosti.

Výhody tlakového lití

Proč se dává přednost tlakovému lití před jinými technikami? Měli bychom si vyjmenovat důvody, proč je plná výhod, které z ní dělají výrobní gigant.

-

- Začněme přesností: Díly se vyrábějí s malými tolerancemi a hladkým povrchem a často se obejdou bez dalšího obrábění. To šetří čas i peníze.

- Dalším vítězstvím je vysoká míra produkce. Jakmile je stroj připraven, je možné vyrábět tisíce kusů denně s malými výkyvy.

- Složité geometrie? Žádný problém. Tlakové lití si poradí s podřezáním, tenkými stěnami a složitými konstrukcemi, které by byly pro lití do písku obtížné.

- Efektivita materiálů spočívá také v tom, že nevzniká mnoho odpadu, protože přebytečný kov lze recyklovat. Kromě toho jsou díly tvrdé a mají dobré mechanické vlastnosti.

- Pokud jde o náklady, při výrobě velkého množství se jednotkové náklady výrazně snižují nad rámec investic do nástrojů.

- Rychlost a přesnost tlakového lití zkrátila dobu výroby skříní motorů v reálném provozu o týdny, jak jsem se přesvědčil i já. Je také ekologické a spotřebuje méně energie než kování.

Nevýhody tlakového lití

-

- V minulosti není nic bezchybné a lití pod tlakem není výjimkou. Poplatky za spuštění výroby zápustek mohou být vysoké, obvykle v rozmezí 10 000 až 100 000, což odrazuje projekty s omezeným rozsahem.

- Častým problémem je pórovitost: Uvězněný vzduch může v některých částech způsobit oslabení, které však lze řešit vakuovými metodami.

- Může pracovat především s neželeznými kovy; s železy, která mají vysokou tavivost, nelze pracovat bez speciálního vybavení.

- Životnost Dielektrické stříbro se opotřebovává více než hliník a vyžaduje údržbu.

- Omezení velikosti platí, protože velmi velké díly potřebují obří stroje, které zvyšují náklady.

- Tyto nevýhody podle mých zkušeností mizí ve velkých sériích, i když v případě prototypů mohou být jiné technologie, například 3D tisk, lepší.

Tlakové lití vs. jiné metody lití

Tlakové lití ve srovnání s litím do písku, investičním litím a gravitačním litím, aby se zdůraznila účinnost a přesnost.

Při malých objemech je odlévání do písku levnější, ale vyžaduje hrubý povrch, který nelze opracovat. Malých dílů lze dobře dosáhnout při investičním lití, které je pomalejší a dražší. Tlakové lití rychle převládne nad objemovým, ale zpočátku stojí více. Odlévání do trvalých forem je podobné, až na to, že je gravitační, což vede ke vzniku většího množství vad.

| Metoda odlévání | Rychlost výroby | Přesnost a povrchová úprava | Struktura nákladů | Nejlepší případy použití | Omezení | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Tlakové lití | Velmi vysoký ideální pro hromadnou výrobu | Vynikající přesnost, hladký povrch, přísné tolerance | Vysoké počáteční náklady na nástroje, nízké náklady na jednotku v měřítku | Velkosériová výroba složitých kovových dílů | Vysoké počáteční náklady; omezeno na neželezné kovy | |||||

| Odlévání do písku | Nízká až střední | Nízká přesnost, drsný povrch vyžadující obrábění | Nízké počáteční náklady, vyšší náklady na dokončovací práce | Malosériové nebo velké díly, výroba prototypů | Špatná kvalita povrchu, menší rozměrová přesnost | |||||

| Investiční odlévání | Nízká | Velmi vysoká složitost a dobrá povrchová úprava | Vysoké náklady na jeden díl, pomalejší proces | Malé, složité komponenty s jemnými detaily | Pomalejší výroba; drahé pro velké objemy | |||||

| Odlévání do trvalých forem | Mírná | Lepší než odlévání do písku, méně přesné než tlakové lití | Mírné náklady na nástroje | Středně rozsáhlá výroba jednoduchých tvarů | Gravitační proces vede k vyššímu počtu vad |

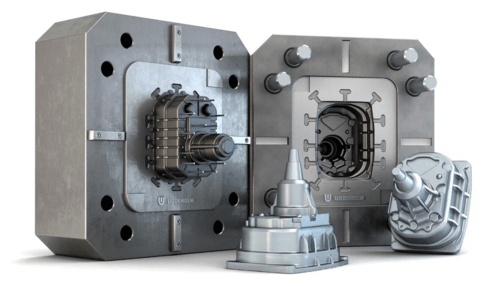

Úvahy o konstrukci nástrojů a forem

Faktory konstrukce nástrojů a forem pro tlakové lití včetně odolnosti forem, chladicích systémů a rozměrové přesnosti.

Konstrukce formy je při tlakovém lití velmi důležitá. Velkou část našich odborných znalostí věnujeme vývoji forem, které zajistí maximální tok kovu, účinné chlazení a také dlouhou životnost nástroje. Důležité je také správné odvzdušnění, systémy vtoků a tepelný management, což jsou faktory, které by ovlivnily kvalitu konečného výrobku. Dobré nástroje nejen zlepšují konzistenci dílů, ale také zvyšují životnost výrobního procesu, takže tlakové lití je z dlouhodobého hlediska levnější metodou.

Kontrola kvality při tlakovém lití

Kontrolní a zkušební metody při tlakovém lití, které zaručují přesnost rozměrů, pevnost a kvalitu povrchu.

Proces tlakového lití zahrnuje přísnou údržbu kvality. Přijímáme přísné kontrolní dohody, např. kontrolu rozměrů, rentgenové zkoušky a analýzu mechanických vlastností. Tyto činnosti zaručují, že každá součást odpovídá průmyslovým specifikacím nebo dokonce více. Komplexní monitorovací systémy nám umožňují uvědomit si odchylky procesu za chodu, což podporuje spolehlivost a snižuje zmetkovitost.

Dopad na životní prostředí a hospodářství

Současné tlakové lití se zaměřuje také na udržitelnost. Naše vlastní provozy zahrnují také recyklaci přebytečného kovu, maximální využití energie ve výrobním cyklu atd. Opětovné použití matric a snížení plýtvání materiálem může pomoci při zavádění odpovědnosti k životnímu prostředí i ekonomické efektivnosti. Z hlediska nákladů, tlakové lití je nákladově efektivní, protože z dlouhodobého hlediska šetří peníze z hlediska pracovní síly, rychlejší výroby a nízkých nákladů na následné zpracování.

Závěr

Tlakové lití je velmi důležitý výrobní proces, který je spojen s přesností, produktivitou a flexibilitou. Prokázal svou schopnost poskytovat kvalitní kovové komponenty, které pomáhají obsluhovat velmi různorodá průmyslová odvětví. Budoucnost moderní výroby bude charakterizována neustálým zdokonalováním materiálů, nástrojů a automatizace, protože tlakové lití jasně vymezuje budoucnost moderní výroby.

Často kladené otázky (FAQ)

Jak se provádí tlakové lití a co to je?

Tlakové lití je připevněno k roztavenému kovu ve formě. Začíná roztavením slitiny, jejím vložením do formy, ochlazením a vyhozením dílu. Tím se v krátkém čase získají opakovatelné a přesné součásti.

Jaké jsou podle vás převládající druhy strojů pro tlakové lití?

Jedná se především o horkou komoru (kovy s nízkým bodem tání, např. zinek) a studenou komoru (hliník a měď). Malé díly se zpracovávají v horké komoře a velké a vysoce tavitelné ve studené manipulaci.

Jaké jsou silné stránky tlakového lití ve srovnání se strojním vstřikováním?

Tlakové lití poskytuje lepší pevnost a tepelnou odolnost kovového dílu vhodného pro funkční díly. Vstřikování je vhodné pro plasty, ale nemůže odpovídat odolnosti kovu.

Jaké podniky nejúčinněji odlévají?

Mezi vedoucí společnosti patří automobilový průmysl, elektronika, letecký průmysl a spotřební zboží. Přesné díly, které se dodávají ve velkých množstvích, jako jsou bloky motorů nebo pouzdra zařízení, jsou ideální.

Jaká je cena tlakového lití zakázkových dílů?

Ceny jsou různé: Nástroje $5 000-50 000 start-up, pak 0,50- 5/díl ve hmotě. Zahrnují složitost, materiál a množství - vysoké série snižují ceny za kus.

Silné vady při tlakovém lití a jejich prevence.

Pórovitost po zachycení vzduchu, pórovitost po vzplanutí nebo pórovitost po smrštění. Problémy omezíte použitím podtlakové asistence, správného odvzdušnění a optimálních tlaků.

Je tlakové lití šetrné k životnímu prostředí?

Dobře recykluje šrot a ve srovnání s ostatními spotřebovává málo energie. Současné trendy využívají udržitelné slitiny a ekologické pece, jejichž výroba je ekologická.

Jaký je rozdíl mezi tradičními metodami a vakuovým lisováním?

Při vakuovém lití se před vstřikováním z formy odstraní vzduch, čímž se minimalizuje pórovitost, aby byly díly pevnější a hustší. Dobře se osvědčuje v tvrdých aplikacích, jako je letectví a kosmonautika.

0 komentáøù