Forma na tlakové lití a nástroje pro tlakové lití hrají klíčovou roli při výrobě vysoce kvalitních komponentů z kovových slitin s vynikající přesností, trvanlivostí a účinností. Při tlakovém lití se roztavený kov, například hliník, zinek, hořčík nebo mosaz, vstřikuje pod vysokým tlakem do dutiny ocelové formy, čímž vznikají složité tvary s hladkým povrchem a přísnými tolerancemi. Kvalita formy pro tlakové lití přímo ovlivňuje kvalitu výrobku, dobu cyklu a celkové výrobní náklady.

Tento průvodce se zabývá vším, co potřebujete vědět o formách pro tlakové lití a nástrojích, včetně konstrukčních aspektů, nástrojových materiálů, nákladových faktorů a postupů údržby. Ať už vyrábíte automobilové díly, elektronické skříně nebo průmyslové komponenty, investice do vysoce kvalitních nástrojů pro tlakové lití zajistí delší životnost forem, snížení počtu vad a vyšší efektivitu nákladů.

Co je to forma/nástroj pro tlakové lití?

Forma pro tlakové lití, také známý jako nástroje pro tlakové lití, naplní uzavřenou dutinu roztaveným kovem při vysokém tlaku a teplotě. Kov se rychle ochlazuje, dokud se ztuhlá část nestane dostatečně tuhou, aby ji bylo možné z formy vyjmout.

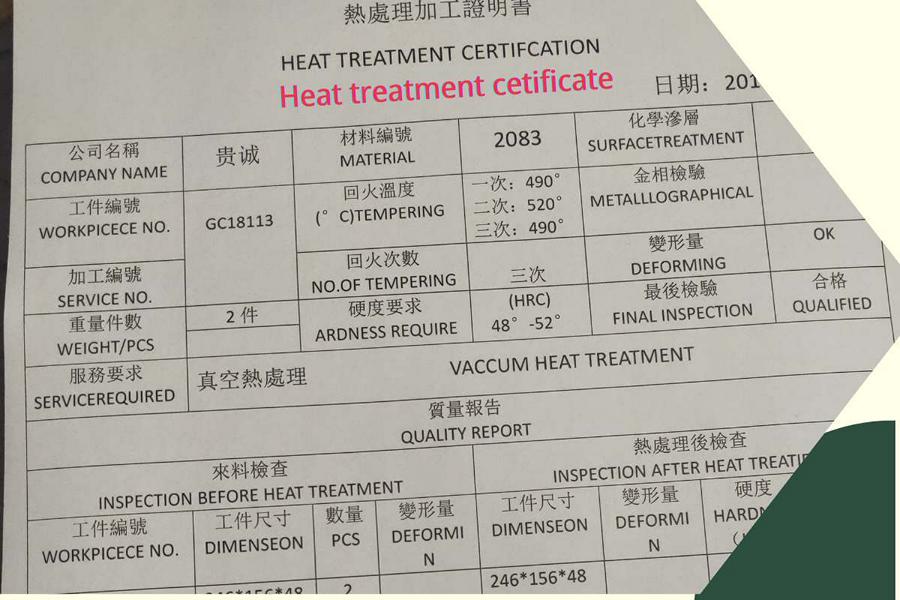

Forma pro tlakové lití se obvykle vyrábí z prvotřídních nástrojových ocelí, jako jsou H13, DIN 1.2344, 1.2343 nebo 8407 , které po tepelném zpracování na správnou tvrdost (HRC 48-52) poskytují výjimečnou tvrdost, tepelnou odolnost a odolnost proti opotřebení. Správná konstrukce formy a výběr nástrojů jsou nezbytné pro zvládnutí zátěže při opakovaných licích cyklech při zachování stálé rozměrové přesnosti.

Aby bylo možné vyrobit vysoce kvalitní odlitek, který odpovídá tvaru a designu požadovanému zákazníkem, jsou obě poloviny formy umístěny do stroje na tlakové lití, který je provozován při potřebných teplotách a tlacích. Požadavky zákazníka na velikost a geometrické vlastnosti dílu přímo ovlivní náklady na nástroj pro tlakové lití.

Výběr správného nástroje pro tlakové lití závisí na různých faktorech, jako je mimo jiné počet dutin, množství potřebných jader nebo suportů, hmotnost formy pro tlakové lití, proces obrábění, požadavky na povrchovou úpravu, leštění a pokovování. Vytvoření zakázkové formy pro tlakové lití je složitý úkol.

Při výběru nástroje pro tlakové lití, zvažte faktory, jako je počet potřebných dutin, jader nebo sklíček. Zamyslete se také nad hmotností formy, procesem obrábění, požadavky na povrchovou úpravu, leštění a pokovování. Každý z těchto faktorů hraje v rozhodovacím procesu určitou roli. Vytvoření zakázkové formy pro tlakové lití je složitý úkol.

V současné době většina výrobců tlakových odlitků nakupuje formy pro tlakové lití od společnosti Čína lití pod tlakem formy společnosti, protože Čínská továrna na výrobu forem pro tlakové lití dokáže vyrobit vysoce kvalitní nástroje pro tlakové lití s rychlou dodací lhůtou a vysoce přesnými matricemi. pokud hledáte hliníkové formy pro tlakové lití pro váš projekt, Čína lití formy společnost bude jedním z vašich nejlepších míst jít.

V tomto článku se budeme zabývat nástroji pro tlakové lití a tím, jak se výrobce forem pro tlakové lití vyrábí vysoce kvalitní komponenty pro tlakové lití za použití nejhospodárnějších výrobních metod.

Při tlakovém lití se používají různé kovy, například zinek, hořčík, olovo, měď a hliník (nebo hliník). Každý kov vyžaduje pro proces lití specifické požadavky na formu. Například u řady Zamak 3, 5 a ZA lze použít zinek. Série A356, A380, ADC 12, AL6061, AL6063 a další mohou využívat také hliník.

Popisy a nastavení uvedené v tomto článku jsou vzhledem k těmto odchylkám obecné. Tam, kde je to možné, jsou uvedeny možnosti, které by však měly sloužit pouze jako základní reference. Zákazník a výrobce formy pro tlakové lití by se měli před konečným rozhodnutím poradit.

|

LINKA A-PARTING LINE |

B-VODICÍ KOLÍK A POUZDRO |

C- Odlévaná část |

D- plíseň CAVITY & CORE |

E-RUNNER & BRÁNY |

KOMORA F-COLD CHAMBER |

F1-OTVOR PRO VTOKOVÝ ČEP A VTOKOVÝ ČEP |

|

Plocha, kde se spojují dvě poloviny nástrojů pro tlakové lití |

Při uzavírání lisovací formy vyrovnejte oba boky lisu do správné polohy. |

Požadovaný odlitek zákazníka |

Odlévací médium / Tvářecí médium |

Vkládání kovu z vtokového otvoru nebo studené komory do dutiny zápustky |

Kanál, kterým se kov přivádí k běhounům a vratům ve studené komoře. |

Vtokové dráhy a vtoky v horké komorové formě pro tlakové lití |

|

G-CORE INSERTS |

Upevňovací deska H/A |

I-RETURN PIN |

J-EJECTOR PIN |

K-POHYBLIVÁ/B DESKA |

L-NOSNÁ DESKA |

M- VYHAZOVACÍ DESKY |

|

Malý kulatý kolík nebo čtvercová vložka, která se používá k odlévání otvorů nebo hlubokých žeber. |

Upevnění/Deska, která obsahuje a podpírá dutinové vložky. |

Vyhazovací kolík, který odsouvá vyhazovací desku zpět |

kolík, který uvolňuje plášť z matrice |

deska B, která obsahuje a podpírá jádrové vložky. |

Nosná deska B a deska ejektoru a upínací drážky |

Upevňuje a zatlačuje vyhazovací kolíky. |

|

N-OPĚRNÝ PILÍŘ |

O-EJEKČNÍ VODICÍ SYSTÉM |

P-SVĚRNÁ DRÁŽKA |

||||

|

Funkce pro udržení stability desky B během vstřikování |

Vodicí systém pro vedení vyhazovacích kolíků |

Díly pro připevnění polovin matrice ke stroji |

Typy forem pro tlakové lití

Existuje několik druhů forem pro tlakové lití, z nichž každá slouží specifickým požadavkům spotřebitelů. Typ formy pro tlakové lití obvykle závisí na požadavcích zákazníka. Níže je uveden seznam některých běžných typů forem pro tlakové lití.

1. Prototypování formy pro tlakové lití

Zákazníci obvykle požadují prototypy pro výrobu malého množství odlitků ve výrobních podmínkách. Před zahájením plné výroby umožňují rozsáhlé testování výrobku a jeho uvedení na trh. Tuto metodu obvykle využívají nové projekty ve fázi vývoje. Toto prototypové tlakové lití umožňuje získat vysoce kvalitní díly bez nutnosti platit za náklady na nástroje.

K simulaci součásti tlakového odlitku pro následnou výrobu lze použít řadu prototypových technik. Patří mezi ně CNC obrábění prototypů a odlévání do písku, které zahrnuje proces sádrové formy.

2. Nástroje pro rychlé lití pod tlakem

Rychlé odlévání zahrnuje rychlejší tvorbu forem a destiček než tradiční metoda. Tento proces vynechává kroky, jako je hrubé obrábění, tepelné zpracování a dokončovací obrábění. Umožňuje rychlejší výrobu potřebných nástrojů pro tlakové lití.

Nástroje pro rychlé lití obvykle používají předkalenou ocel pro malá množství, od několika set do tisíce kusů. Pro tyto požadavky na malé množství někdy používáme investiční lití nebo gravitační lití.

3. Výrobní forma pro tlakové lití

Jedná se o nejčastěji používané typy formy pro tlakové lití. Formy mohou být různé, od jednoduchých až po složité, s různým počtem dutin a sklíček. Vysoce kvalitní nástrojová ocel (DIN 1.2343, DIN 1.2344, H13, 8407) tvoří dutiny, jádra, vložky, jezdce a pevný blok držáků, známý jako deska A a deska B, je drží na místě. Níže uvádíme typy forem pro tlakové lití.

- Nástroje pro tlakové lití s jednou dutinou: tento nástroj vyrábí jeden odlitek najednou.

- Forma pro tlakové lití s více dutinami: tato forma vyrábí více než jeden díl tlakového lití najednou.

- Nástroje pro rodinné tlakové lití: tento nástroj vyrábí v jednom cyklu několik různých dílů ze slitiny rodinného tlakového lití.

4. Trimování nástrojů pro tlakové lití

Trimovací odlévací nástroje jsou nástroje, které odstraňují vtoky, přetoky a otřepy z odlévaných dílů. Trimovací nástroje se vztahují na nástroje s jednou nebo více dutinami, které mají stejnou konfiguraci jako nástroje pro tlakové lití.

U slitinových odlitků může být zápustka jednoduchá nebo složitá. Některé mají základní konstrukci s otevíráním a zavíráním, jiné mají pro proces lití do kokil více skluzů. V některých situacích se pro následné ořezávání používají vícestaniční ořezávací licí nástroje.

Aby nástroje pro tlakové lití vydržely, je třeba pečlivě navrhnout a použít vysoce kvalitní materiály. Je stejně důležité jako nástroje pro tlakové lití, aby byla zajištěna produktivita a dlouhá životnost. Konvenční licí formy se vyrábějí v různých tvarech.

Struktura a úvahy o formách pro tlakové lití

Geometrie a konstrukce dílu ze slitiny tlakového lití určuje složitost nástrojů pro tlakové lití. Malé rozměry a jednoduchá konstrukce odlévaného dílu vedou k nízkým nákladům na nástroje pro tlakové lití i na výrobu.

Při zahájení projektu tlakového lití byste měli zvážit odlitek z hlediska celkových výrobních nákladů. Výrobce formy pro tlakové lití pomůže zákazníkovi zjistit proveditelnost konstrukce odlévané součásti. Pomůže také s případnými dalšími kroky, které mohou být vyžadovány, jako je obrábění, dokončovací práce nebo splnění specifických tolerancí.

Odlévatelnost a náklady na nástroje pro tlakové lití určují následující faktory:

Mají žebra a stěny stejnou tloušťku, nebo se výrazně liší? Vznikne díky tenkým kanálkům konstrukce malá stojatá ocelová vložka v dutině matrice? Existují konstrukce, které vyžadují extrémně malé vložky, jejichž odlévání by mohlo být náročné? Má konstrukce nějaké ostré rohy, které podporují vznik trhlin způsobených pnutím?

Pro správnou konstrukci vysoce kvalitních výrobních nástrojů pro tlakové lití je třeba důkladně zvážit specifikace pro povrchovou úpravu, sekundární obrábění a tlakovou těsnost. Aby bylo možné navrhnout formu pro tlakové lití tak, aby se minimalizovala pórovitost v oblastech odlitku, které budou obráběny, je nutné se těmito oblastmi odlitku důkladně zabývat již na začátku.

Při dokončování dutin zápustky se postupuje tak, aby byly splněny požadavky na povrchovou úpravu odlitku. Zákazník by měl výrobci tlakového odlitku předem vysvětlit konečné požadavky na komponenty odlitku.

Tlakové formy se obvykle skládají ze čtyř částí: základny formy, tvarovací dutiny a jádra, vyhazovacích systémů, chladicího systému a podávacího systému. Níže jsou uvedeny průvodce, které vysvětlují nejběžnější součásti, jež se nacházejí ve formě pro tlakové lití.

Základna formy pro tlakové lití

Tlakové formy se skládají z mnoha komponentů. Základna formy slouží jako konstrukční podpěra, která drží pohromadě všechny ostatní součásti formy. Základnu formy dělíme na dvě poloviny: "pohyblivou polovinu" a "fixační polovinu". Dělící čáru označujeme jako dělící čáru nástroje.

Otevírání a zavírání formy pro tlakové lití během běžného provozu vytváří nebezpečí přiskřípnutí v blízkosti dělící čáry formy. Vzhledem k jeho nebezpečnosti si musí být každý pracovník tohoto nebezpečí skřípnutí vědom.

Slitina taveniny může také vystříknout přes dělící čáru formy, pokud se nástroj pro tlakové lití během vstřikování zcela neuzavře. To by mohlo způsobit, že by se kdokoli v blízkosti formy tlakového lití mohl popálit. Tuto oblast obvykle chrání bezpečnostní dvířka a štíty.

Základny forem se obvykle vyrábějí z materiálu S50C; někdy se na desky A/B a vyhazovací desky používá materiál 1.2311 nebo P-20. v naší nabídce Čína lití pod tlakem formy společnost, většinou používáme 1.2311 pro A / B desky a H13 nebo 8407 oceli pro dutiny a jádro, samozřejmě, pokud chcete jiné speciálně oceli pro vaše formy lití pod tlakem, většina čínských výrobců forem lití pod tlakem může splnit vaše požadavky.

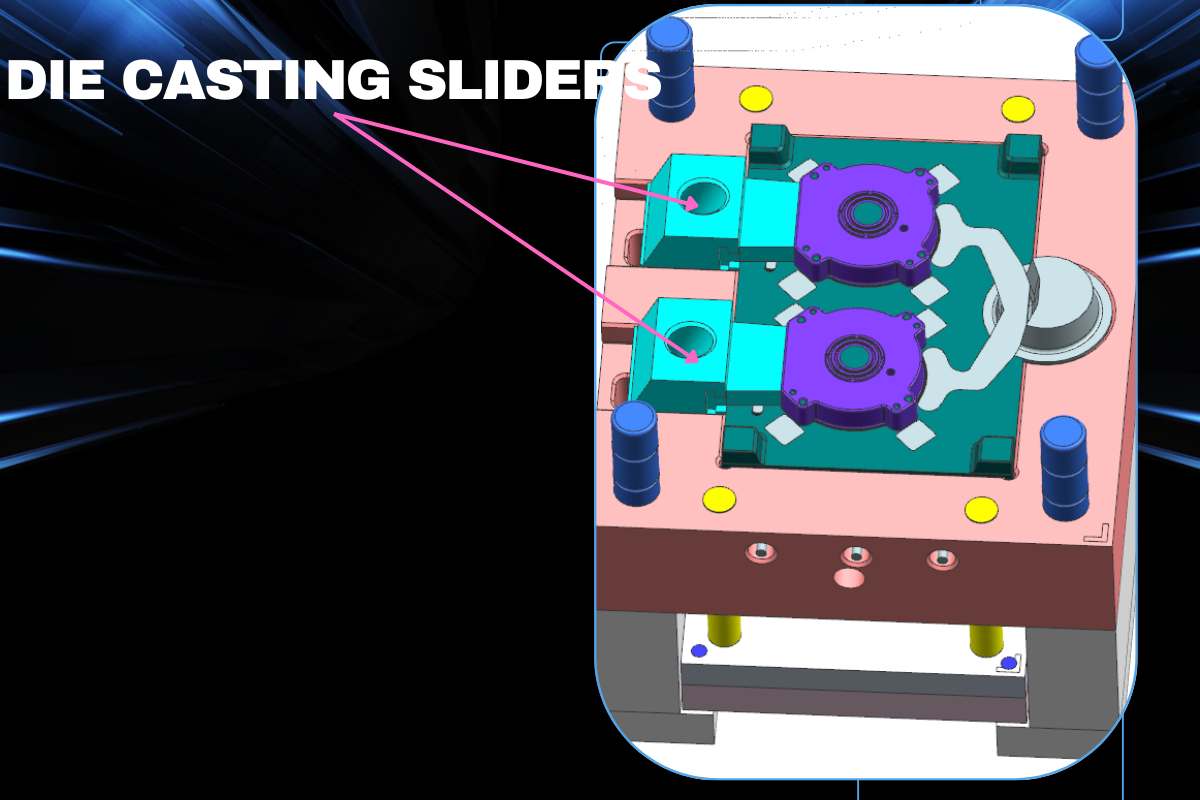

Posuvník formy pro tlakové lití

Pro odlévání podřezaných prvků v odlitku jsou ve formě pro tlakové lití navržena pevná jádra a posuvná jádra. Tím se odstraní nutnost určitého druhotného obrábění odlévaného dílu. Posuvníky jader se mohou pohybovat různými typy pohybů, například kleštinovými nebo vačkovými pohyby. Většinou se používají úhlové čepy a hydraulické válce.

Úhlový čep je poháněn otevíráním a zavíráním formy pro tlakové lití. Mezi jeho výhody patří absence hydrauliky a koncových ventilů a obecně ekonomičtější výrobní proces. Je omezen na krátký posuv a postrádá kontrolu nad tažným cyklem suportu. Nedoporučuje se používat pro horní skluzy.

Její omezení spočívají v tom, že ji lze použít pouze pro krátké boční pohyby a že nemůžete měnit frekvenci tahu závěru. Při návrhu formy pro tlakové lití se nedoporučuje navrhovat tento typ jezdce na horní části formy (v takovém případě se doporučuje jezdec s hydraulickým válcem).

Hydraulický způsob přesouvání posuvníků umožňuje volit z různých cyklů, nasazovat posuvníky na horní část formy pro tlakové lití a vyjmout odlitek z formy bez jakýchkoli problémů (podobně jako u úhlového čepu).

Mezi další způsoby pohybu patří ozubené kolo, vyhazovací zdvihátko a vačkové tyče. Který pohyb použít, závisí například na počtu vyráběných dílů, velikosti zápustky, délce dráhy pojezdu suportu, velikosti vyvrtávané plochy a tvaru odlévaného dílu.

Když máte projekt, který potřebuje Čína lití pod tlakem formy facotry. Můžete se spolehnout, že výrobce formy pro tlakové lití vám poskytne nejlepší rady ohledně posuvných jádrových dílů. Pokud si nejste jisti, která konstrukce je pro váš projekt tlakového lití nejlepší, neváhejte se na nás obrátit, protože patříme mezi špičku v oboru. Čína tlakové lití formy společnosti, nabídneme vám nejlepší možnosti podle vašeho návrhu dílu.

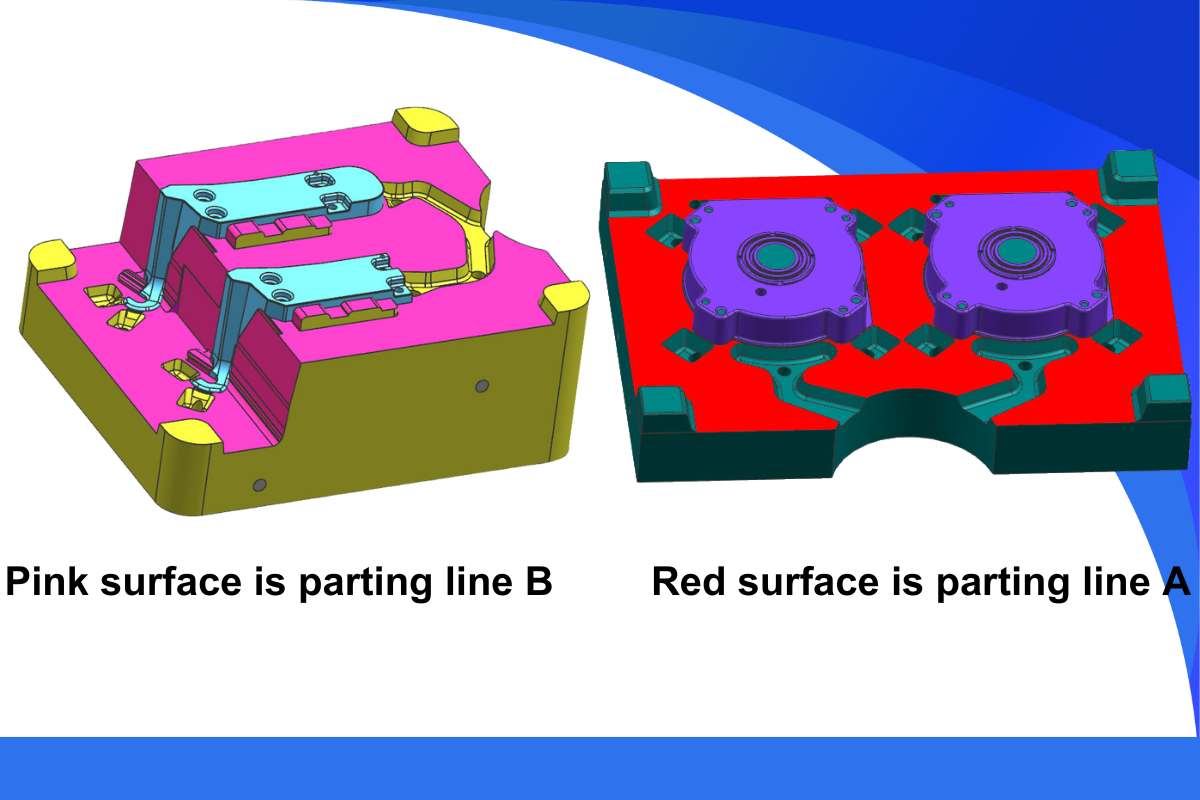

Tlakové lití Nástroje Dělící linka

Dělící čára je hranice dutiny a jádra na odlitku, která označuje oblast oddělení dvou polovin (fixační a pohyblivé poloviny) formy pro tlakové lití. Tato linie určuje, která polovina je fixační a která vyhazovací polovinou formy.

Tato linie také ovlivňuje veškeré tolerance, které musí být v této části odlitku dodrženy. Níže jsou uvedeny příklady dvou typů dělicí čáry, Engineering and Design presents tolerancing criteria tailored to part properties at the die parting line.

Na výkresu odlitku není vždy jasné, kde má být navržena dělící čára. V případech, kdy konstruktér dílu uvede nepřiměřenou dělicí čáru, musí výrobce formy pro tlakové lití ověřit záměr konstruktéra, uvítat konstrukce forem pro tlakové lití se dozvíte více o konstrukci forem pro tlakové lití.

Aby byl odlitek vyroben v souladu se zamýšlenými parametry, je rozhodující dohoda o ideálním umístění dělící čáry. Pokud díl vyžaduje kosmetický povrch, je fixační polovina zápustky obvykle navržena tak, aby poskytovala tento vzhledový povrch, a na straně jádra jsou umístěny vyhazovací čepy, vložky a případné gravírovací značky.

Pokud odlitek nevyžaduje vzhledový povrch, lze jej změnit tak, aby se využily nejlepší situace při odlévání. U odlitků s kosmetickým povrchem musí zákazník tuto skutečnost předem vysvětlit výrobci formy pro tlakové lití, aby mohl promyslet umístění vtoků, přepadů a odvzdušňovacích otvorů a zajistit, že nedojde k zásahu do vzhledových povrchů nebo k použití sekundárních procesů pro splnění požadavku.

Pokud existují kosmetická kritéria a protože pravidelná postupná eroze formy je přirozenou součástí výrobního procesu tlakového lití, bude zákazník chtít zvážit konkrétní opatření na údržbu formy, aby prodloužil schopnost formy pro tlakové lití vytvářet odlitky s potřebnou vysokou kvalitou povrchu. V zájmu zachování standardů odlévaných dílů by měly být projednány sekundární operace na povrchu dutiny formy, jako je leštění.

Obrázek 2 Krok dělicí čáry "A" má uzavřenou dělicí čáru, což způsobí, že nástroj pro tlakové lití bude složitější a nebude mít dobrý výsledek. Umístění dělící čáry "B" umožní lepší vyplnění odlitku a čistší ořez odlitku, což nabízí delší životnost formy pro tlakové lití a nižší výrobní náklady na formu pro tlakové lití.

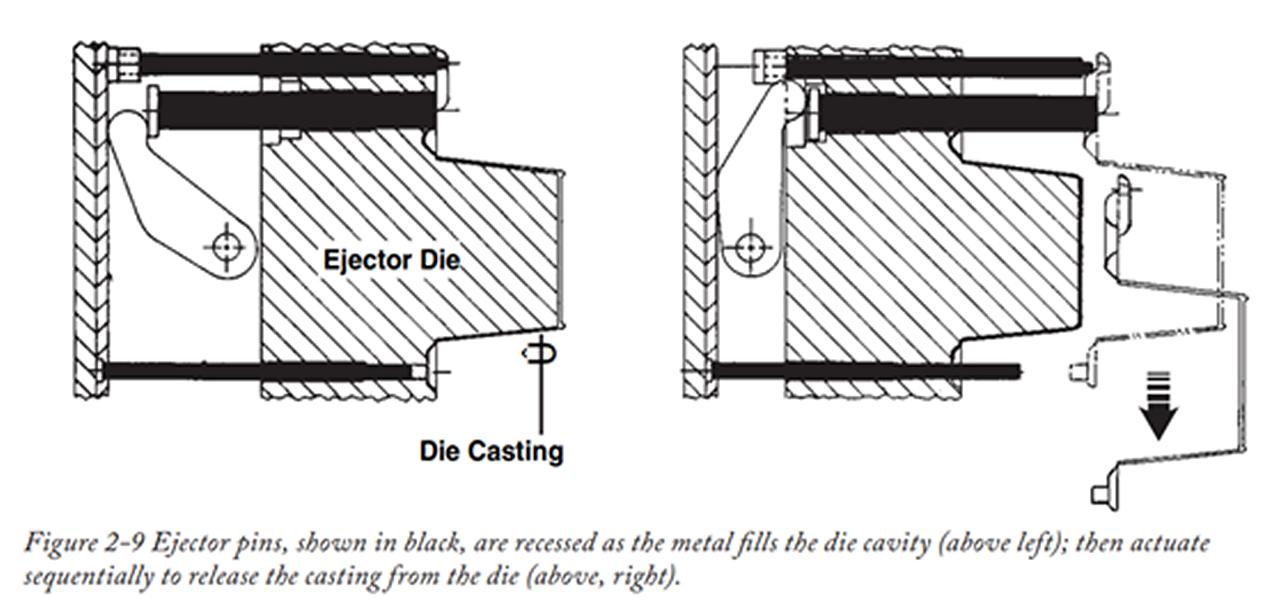

Vyhazovací kolíky

Po vytvoření tekuté kovové slitiny a ztuhnutí odlitku v licí formě se odlitek vytlačí z formy pomocí vyhazovacích kolíků. Umístění, množství a velikost vyhazovacích kolíků jsou určeny geometrickou konstrukcí odlitku, jeho velikostí a dalšími specifikacemi.

Dodavatel nástrojů pro tlakové lití by měl navrhnout vyhazovací kolíky v nefunkční oblasti povlaku a zajistit, aby bylo možné povlak snadno odlít bez poškození nebo prasklin. Doporučení dodavatele tlakového lití pro velikost, umístění a počet vyhazovacích kolíků jsou pro úspěšnou výrobu odlévaného dílu rozhodující.

Každý vyhazovací kolík musí mít správnou velikost a místo pro odlitek v matrici a zanechá na povrchu odlitku malou stopu po vyhazování. Z tohoto důvodu se nesmí na povrch dílu umístit vzhledová značka.

Vestavné vložky

Každý nástroj pro tlakové lití se od ostatních liší; u některých odlitků může být pro umístění ložiskové plochy, vnitřního závitu nebo jiného jedinečného prvku nutná vložka, která se do odlitku vlisuje. Společnost vyrábějící formy pro tlakové lití může tento požadavek často splnit v rámci standardního procesu odlévání. Výhodou tohoto "lisování vložek" je bezpečné zabudování vložky do odlitku, což umožňuje její opracování, propíchnutí a závitování. Nicméně tato výhoda je zřídkakdy dostatečná k tomu, aby kompenzovala dodatečné náklady spojené s procesem odlévání vložek.

Proces odlévání vložek bude mít Dodatečné náklady jsou způsobeny delší dobou cyklu procesu odlévání, která je nutná k vložení vložky do formy pro tlakové lití, a také technikou ohřevu, která je nutná k ohřevu vložek před jejich vložením do poloviny formy. Pokud však tento proces funguje a dobře řeší váš problém, pak se vyplatí.

Vodicí kolíky

Vyrovnání obou polovin matrice zajišťují vodicí kolíky a vodicí pouzdra (existují rodinné komponenty), které jsou umístěny ve čtyřech rozích matrice. Odlitky mají kritické požadavky na rozměrové vyrovnání prvku ve stacionární polovině zápustky, který je spojen s prvkem v pohyblivé polovině zápustky. Toto vyrovnání udržují vodicí pouzdra v jedné polovině zápustky a vodicí čepy v druhé polovině. Vodicí čepy mohou být navrženy v obou polovinách zápustky.

Při vyjímání odlitků z formy nebo při nástřiku formy uvolňovacím přípravkem se vodicí kolíky mohou stát nebezpečím zachycení kvůli svému vyčnívání z dělící čáry. Kromě toho vodicí kolíky pracují při vysoké teplotě a mohou představovat nebezpečí popálení.

Aby se zabránilo nesprávnému sestavení matrice, je jeden ze čtyř vodicích kolíků obvykle posunutý. Za určitých výjimečných okolností mohou mít tyto kolíky spíše obdélníkový než kulatý tvar. Obvykle tomu říkáme konstrukce chránící proti chybám.

Vodicí pouzdra

Kulaté otvory ve čtyřech rozích matrice se nazývají vodicí pouzdra, což je rodina vodicích kolíků. Vodicí kolíky procházejí vodicími pouzdry při zavírání a otevírání formy. Vyrovnání obou polovin formy je cílem vodicích kolíků a vodicích pouzder. Pokud forma pro tlakové lití používá vodicí bloky, používají se místo vodicích pouzder na dvou stranách vodicích bloků opotřebitelné desky.

Nosné pilíře

V rámci vyhazovacího boxu jsou v pohyblivé základně poloviční formy navrženy sloupy, které umožňují lepší odlévání dílů přes vyhazovací desky až ke strojní desce nebo upínací desce. Tyto kulaté nebo čtvercové sloupky jsou umístěny v jedné rovině s dutinami formy a mají za úkol poskytnout oporu základně formy a odolat síle vstřikování.

Vyhazovací systém je umístěn ve vyhazovací komoře. Slouží jako jedna ze čtyř kritických funkcí matrice, která má "umožnit odstranění ztuhlého kovu".

Vyhazovací systém se skládá minimálně z vyhazovacích desek a čepů a může zahrnovat také vodicí čepy a pouzdra vyhazovače a další sofistikované součásti pro zajištění specializovaných vyhazovacích funkcí.

Zpětné kolíky

Vyhazovací systém se před dalším cyklem vrátí do výchozí polohy pomocí vratných kolíků. Na vyhazovací desce jsou navrženy čtyři vratné kolíky, které zasahují až k dělící čáře. Návratové kolíky nepůsobí během vyhazovacího zdvihu žádnou silou; pohybují se spíše společně s vyhazovacími kolíky. Zpětné kolíky se dotýkají upevňovací polooddělovací čáry a při zavírání stroje přitlačují vyhazovací desku zpět do "výchozí" polohy.

V některých případech je vyrážecí tyč (K.O.) spojena mezi vyhazovací deskou a licím strojem, takže vratné kolíky jsou nadbytečné a vyhazovací válec vytáhne desku zpět do výchozí polohy před uzavřením licí formy. Navzdory redundanci se stále doporučuje používat vratné kolíky, aby se v případě poruchy vyhazovací desky vrátily zpět.

Vysunuté vratné kolíky představují nebezpečí zaseknutí i požáru. Aby nedošlo k zachycení nebo kontaktu s vratnými kolíky, musí obsluha při vytahování střely dbát na jejich umístění.

Vyhazovací deska

Hlavy všech vyhazovacích kolíků jsou upevněny vyhazovací deskou a přídržnou deskou vyhazovače. Když vyhazovací deska postupuje vpřed, táhne za čepy a vyhazuje odlitek z matrice. Pohyb stroje tlačí vyhazovací desku dopředu.

Přídržná deska vyhazovače

Přišroubovaná vyhazovací deska drží hlavy vyhazovacích kolíků na svém místě. Když se vyhazovací systém vrátí do výchozí polohy, je tato deska nezbytná pro udržení vyhazovacích kolíků na místě.

Systém řízeného vyhazování

V některých případech se k vyhazovací desce a vyhazovacímu držáku přidávají vodicí čepy a vodicí pouzdra. Jedná se o obdobu vodicích kolíků a pouzder dělicího vedení, které slouží k zajištění rovnoměrné a bezproblémové funkce vyhazovacího systému.

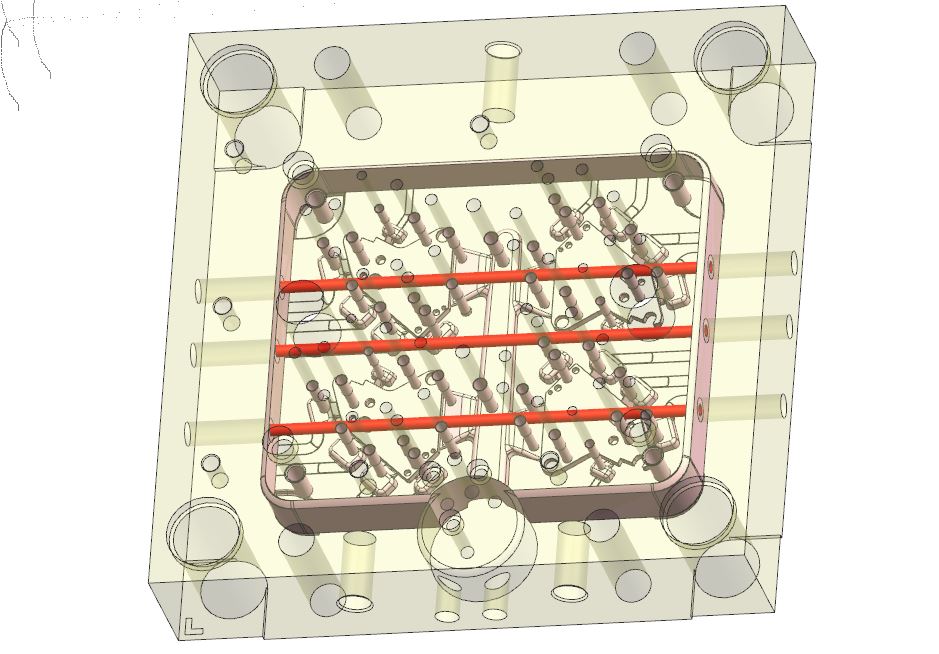

Chladicí potrubí

V dutině a jádru zápustek by vždy měly být chladicí kanály, jejichž úkolem je uvolňovat teplo z roztaveného kovu a tím zajistit tuhnutí odlitku.

Chladicí kanály mohou být konfigurovány tak, aby jako chladicí médium sloužil olej nebo voda. chladicí kanály jsou vybaveny specializovanými vysokotlakými a vysokoteplotními hadicemi a spojovacími armaturami, které musí být udržovány v bezvadném stavu. V důsledku poruchy může vzniknout nebezpečí požáru. Kromě nebezpečí popálení musí být šroubení udržována tak, aby nedocházelo k úniku, a netěsnosti by měly být neprodleně odstraněny kvůli riziku uklouznutí a pádu.

Blok sušenek

Nástroje pro tlakové lití se studenou komorou obvykle obsahují samostatný kus oceli AISI H-13 v pohyblivé polovině formy naproti studené komoře. Tento blok označuje začátek systému rozvodu kovové slitiny (runner) pro licí dutiny.

Vtokové pouzdro

Vtokové pouzdro plní v horké komorové formě pro tlakové lití zásadní funkci rozhraní mezi tekutou a pevnou slitinou. Na styku trysky a vtokového pouzdra musí kov v trysce vždy zůstat tekutý, zatímco kov ve vtokovém pouzdře musí ztvrdnout.

Příspěvek na vtoku.

Vtokový sloupek plní stejnou funkci jako sušenkový blok ve formě pro tlakové lití se studenou komorou. U kovu je sloupek první částí systému. Aby nástroj pro tlakové lití pracoval konzistentně, je velmi důležité, aby byl sloupek správně chlazen.

Tlačítka Stop (Sloupec cestovního limitu)

Tlačítky stop se ovládá, jak daleko se mohou vyhazovací desky pohybovat dopředu a dozadu. Vyhazovací desky matrice jsou během vyhazovacího tahu vytlačovány vyhazovacím systémem k dorazovým tlačítkům dopředu. Nejprve vyhazovací systém nebo vratné kolíky zatlačí nebo přitáhnou desku zpět k zadnímu dorazu. Tím je matrice připravena k dalšímu chodu.

Souhrn

Ve formě pro tlakové lití je mnoho dalších malých součástí, jako jsou šrouby, posuvné vačky, dutiny, jádrové čepy atd., ale nakonec jsme shrnuli, že nástroje pro tlakové lití obsahují pět velkých částí, které jsou uvedeny níže:

- Základna formy, včetně upevnění poloviny základny formy a pohyblivé poloviny základny formy.

- Vyhazovací systém, který vyhazuje odlitek z dutiny formy.

- Dutiny a jádra formy, které tvoří odlévací prvky.

- Chladicí systémy ochlazují dutinu, aby se odlitek zpevnil.

- Podávací systém, který plní dutinu formy pro tlakové lití.

Podle výše uvedených informací, jak víte, výroba formy pro tlakové lití je složitá a nákladná, proto vám doporučujeme zakoupit nástroje pro tlakové lití z Čína tlakové lití formy továrnave srovnání s Evropou a Amerikou vám spolupráce s čínským výrobcem nástrojů pro tlakové lití ušetří spoustu času a nákladů.

Materiály forem pro tlakové lití

Pokud plánujete výrobu nástrojů pro tlakové lití, měly by být použité nástroje přinejmenším vysoce kvalitní, nejlépe prvotřídní kvality. Tato pravidla vycházejí ze skutečnosti, že při tlakovém lití se používají velmi vysoké teploty a tlaky.

Třída potřebného nástroje závisí na tom, jaká část nástroje se používá, jaká slitina se odlévá pod tlakem, jak důležitý je design odlévaného dílu a kolik odlitků se bude v nástroji pro tlakové lití vyrábět. Před výběrem nástrojového materiálu se obvykle zákazníka zeptáme, jaké je běžné množství požadovaných dílů.

Níže jsou uvedeny některé materiály pro tlakové lití:

Materiály forem a dutin pro tlakové lití

- Tlakové formy pro slitiny zinku a zamaku: P-20, H13, DIN 1.2343 nebo jiné oceli stejné třídy. Zinkové slitiny, které se odlévají při nejnižší teplotě v rodině neželezných kovů, se nejméně opotřebovávají na svých nástrojích, což umožňuje použití nízkojakostní oceli, jako je P-20, v případech, kdy jsou konstrukce dílů relativně jednoduché. Nákupčí jsou varováni; pokud je však požadavek na množství velmi vysoký (více než 100 tisíc kusů), aby se předešlo investicím do nových nákladů na nástroje pro tlakové lití, měla by být použita vysoce jakostní ocel, například H13.

- Formy pro tlakové lití hliníku, hořčíku a slitin ZA: Jak již bylo zmíněno, pro formy na tlakové lití ze slitin hliníku, hořčíku nebo ZA je nezbytná vysoce kvalitní nástrojová ocel. Pokud však konstrukce dílů obsahuje vysoce kritické prvky nebo pokud se uvažuje o vysokých výrobních sériích, bude vždy nejrozumnější investicí nástrojová forma prémiové kvality. V takovém případě budou lepší volbou formy H13, DIN1.2344 a DIN 1.2343.

- Tlakové formy pro mosazné slitiny: V takovém případě je pro nástroje pro tlakové lití mosazi vhodnější volbou vysoce kvalitní nástrojová ocel H13, 8407 a 1.2343.

Vysoce kvalitní ocel má certifikát originálního kovu, který poskytují dodavatelé kvalitního nástrojového materiálu. Existuje několik vysoce kvalitních značek oceli pro nástroje pro tlakové lití, například LKM, ASSAB, FINKL, DAIDO atd.

Materiály vložek do dutin

Ocel pro vložku dutiny je obvykle stejná jako dutina formy, ale u některých malých vložek nebo uzavíracích oblastí může být zapotřebí speciální ocel a rozdíl mezi dutinou a jádrem 3-5 stupňů. Tím se dutina ochrání pro případ, že by v uzavírací oblasti došlo k nějakému problému s prasklinou nebo spálením.

Tepelné zpracování zápustkové oceli

Kvalita tepelného zpracování zápustkové oceli je rozhodujícím krokem v procesu výroby nástrojů pro tlakové lití. Použití vysoce kvalitních postupů tepelného zpracování rychlým kalením je rozhodující pro normální životnost nástrojů pro tlakové lití. Postup tepelného zpracování musí být pečlivě vyvážen, aby se zabránilo deformaci při zachování metalurgických vlastností, které jsou výsledkem rychlého kalení.

O tento proces by se měl postarat profesionální dodavatel tepelného zpracování. Aby byla zajištěna kvalita tepelného zpracování, měl by být rovněž předložen protokol o tepelném zpracování. Ten je podobný certifikátu nástrojové oceli; níže je uveden certifikát tepelného zpracování.

Shrnutí pro ocelovou formu

Materiály z tlakové oceli jsou k dispozici v různých chemických složeních a mechanických vlastnostech. Pokroky v oblasti vysokorychlostního obrábění a elektroerozivního obrábění drátem vedly k využití rozmanité škály nástrojových ocelí, které se vybírají na základě složitosti dutiny a polohy materiálu vzhledem k poloze hradla.

Speciální nástrojové oceli mají jedinečné vlastnosti, avšak při správném použití mohou prodloužit životnost nástrojů pro tlakové lití. Doporučuje se konzultovat s výrobcem nástrojů pro tlakové lití, abyste zjistili potenciální možnosti pro konkrétní konstrukci odlitku, protože prodloužení životnosti, kterého lze dosáhnout, více než vyváží zvýšené náklady.

Řízení výkonu formy pro tlakové lití

Kontrola pórovitosti: Gating, odvětrávání a vakuum

Přestože se od tlakových odlitků očekává vysoká pevnost a integrita, mohou si některé potřeby výrobku vyžádat dodatečné postupy ve fázích návrhu komponent, návrhu formy pro tlakové lití a online výroby. Konstruktéři, kteří dbají na pórovitost, si budou vědomi strategií, jako je odstranění silnostěnných částí z jejich návrhů. Obecné pokyny naleznete v části Návrh výrobku pro tlakové lití. Před stanovením konstrukčních parametrů pro konkrétní návrh by se měl konstruktér vždy poradit s profesionálním dodavatelem tlakového lití.

Vzhledem ke konečnému návrhu součásti dodrží lisovací zařízení stanovené pokyny pro konstrukci lisovací formy, včetně jejího krytu, přepadu a odvzdušňovacích štěrbin, aby vhodným způsobem odstranilo vzduch z dutiny lisovací formy a minimalizovalo pórovitost na přijatelnou úroveň. Pokud není tlaková těsnost kritériem pro odlitek, lze proces navrhnout tak, aby se zbytková pórovitost dostala pouze do nefunkčních vnitřních částí odlitku. Pórovitost je tolerována v nekritických prostředích.

Vakuový systém sice nenahrazuje vhodnou konstrukci výrobku a formy, ale může pomoci optimalizovat plnění formy, snížit pórovitost plynu a zlepšit mechanické vlastnosti. Vakuový systém je určen k vytlačování okolního vzduchu z dutiny formy během lití, což vede k podtlaku nebo vakuu. Forma pro tlakové lití musí být speciálně vyrobena tak, aby byla schopna přijmout vakuový systém; proto by se mělo dlouho před návrhem nástroje pro tlakové lití hovořit o přijatelných úrovních pórovitosti.

Tepelné vyvážení

Na stránkách nástroje pro tlakové lití musí pracovat při určité, předem stanovené teplotě, aby se vyráběly produkty nejvyšší kvality. Tuto teplotu ovlivňuje velikost odlitku, množství dutin v zápustce, slitina, z níž se odlévá, a délka cyklu stroje.

Při této dobré teplotě se slitina vstřikuje do dutiny zápustky vysokou rychlostí a rychle se ochladí, aby bylo možné ji vyhodit. Vnitřní chladicí potrubí formy pro tlakové lití musí být vyvážené, aby bylo dosaženo tohoto rychlého a opakovaného chlazení.

Správné vyrovnávání teploty ve formě pomocí lepších chladicích linek zkracuje dobu licího cyklu, zlepšuje kvalitu odlitků a prodlužuje životnost nástrojů pro tlakové lití.

Různé části nástroje pro tlakové lití mohou být zahřívány nebo chlazeny na různé teploty; například dutina a jádro mají někdy různé teploty formy.

Olejová topná vedení

Použití horkých olejových kanálků v nástrojích pro tlakové lití může být někdy použito k dosažení rozdílného ohřevu různých částí formy, aby se zajistily specifické konstrukční prvky odlitku. Systémy s horkým olejem ohřívají určitý olej na předem stanovenou teplotu před jeho vedením přes formu stejným způsobem jako vodní chladicí potrubí. Lze použít jak vodní chlazení, tak i vedení pro ohřev horkého oleje.

Prodloužená životnost forem pro tlakové lití

Ačkoli je vysoce kvalitní nástrojová ocel prvním faktorem optimální životnosti nástrojů pro tlakové lití, existuje řada patentovaných technik, které lze použít ke zvýšení životnosti nástrojů pro tlakové lití. Mezi tyto postupy patří chemické ošetření formy, ponoření do specializovaných lázní a použití technik tryskání.

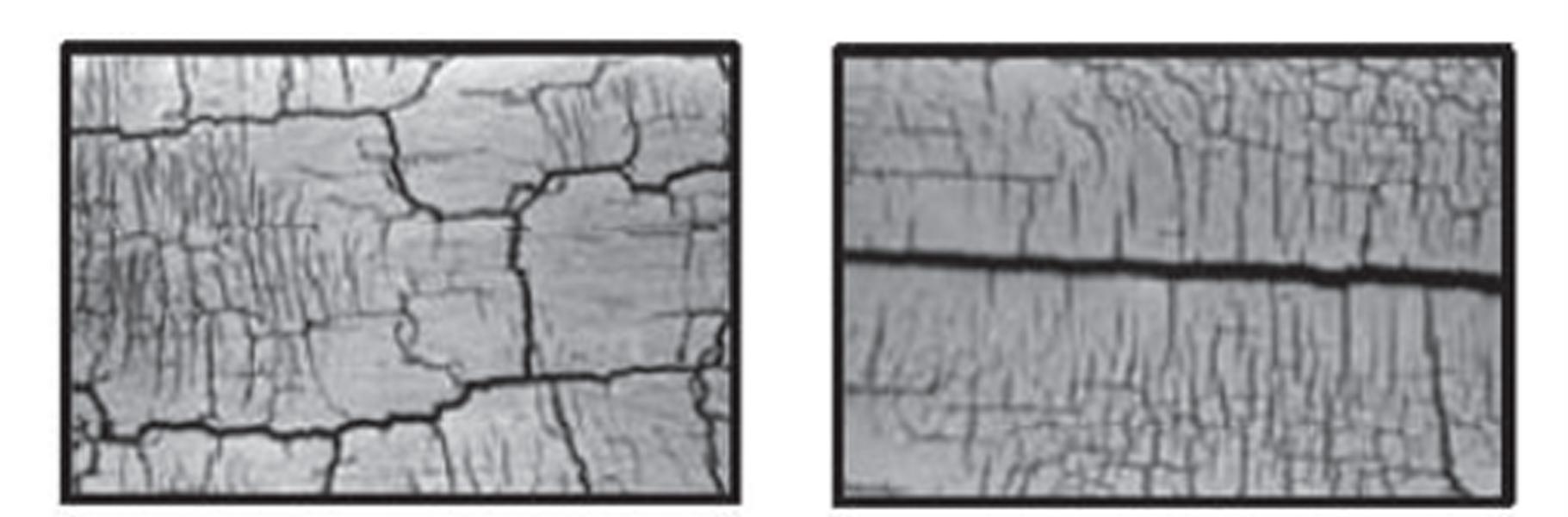

Pokud jde o konkrétní konstrukci odlitku, může výrobce tlakového lití hovořit o očekávané účinnosti těchto opatření, která mají zabránit předčasnému opotřebení formy pro tlakové lití. Tepelně únavové praskání nebo tepelná kontrola je běžným způsobem selhání formy. V takovém případě je třeba provést DFM (Design pro výrobu) zpráva by měla být provedena před zahájením výroby nástrojů pro tlakové lití.

Kontrola trhlin.

Po určité době používání (obvykle od 70 000 do 10 000 výstřelů) se na nástrojích pro tlakové lití objevují malé trhliny a větší praskliny v některých oblastech dutin. Obojí je důležité pro životnost nástrojů pro tlakové lití.

Níže je podobná prasklina, která se vyskytla na formě pro tlakové lití. Pečlivěji zkontrolujte dutinu a povrch odlévaného dílu a zjistíte, zda se na něm vyskytují malé nebo velké praskliny. Společnosti vyrábějící formy pro tlakové lití by měly vždy sledovat kvalitu dílů během výroby odlitků.

Předběžné plánování sekundárního obrábění

Většina tlakových odlitků je vyrobena tak, aby byla "téměř připravena k použití", a mnoho dílů z tlakových odlitků lze použít přímo jako konečné výrobky. Díky opakovatelnosti procesu a malým tolerancím, které tlakové lití umožňuje, jsou díly odlévané pod tlakem vhodné pro nákladově efektivní sekundární obrábění.

Přidáním polohovacích otvorů nebo zapuštěné polohovací vzorové plochy lze vyrobit tlakový odlitek, který přesně pasuje na obráběcí zařízení. Tlakové odlitky lze podrobit téměř jakémukoli druhu obrábění, včetně vrtání, závitování, vystružování, děrování a dalších.

Společnost zabývající se tlakovým litím může podle potřeby provádět obráběcí operace, jako je měření a další sekundární procesy. Správný návrh dílu a nástroje pro tlakové lití pro optimální kvalitu a hospodárnost sekundárního obrábění výrazně sníží konečné ceny odlévaných dílů.

Pokud máte projekt tlakového lití, který vyžaduje přísnou toleranci, povrchovou úpravu a další speciální požadavky, musíte je předem projednat se svým dodavatelem tlakového lití. Pokud máte jakékoli dotazy, neváhejte nás kontaktovat.

Úvahy o měření

Jaká měřidla se budou používat při výrobě tlakového lití a sekundárním obrábění a jaké jsou kritické součásti programu tlakového lití?

Měřidla lze použít ke kontrole odlitku ve stavu po odlití a po obrábění.

Měřidlem může být atributové měřidlo, což je v podstatě kontrola "jde" nebo "nejde", která vrací buď dobrou, nebo špatnou součást. Variabilní měřidlo lze také použít s počítačem k dokumentaci proměnných, sběru dat a záznamu CPK. Pro kontrolu odlitku může být zapotřebí více měřidel: jedno pro kontrolu odlitku ve stavu po odlití a druhé pro kontrolu plně opracovaného odlitku.

Mohou být požadovány zátkové a závitové měrky, jakož i hotové měrky nebo etalony pro lakované povrchy. Zákazník by měl zvážit použití měřidel jako součást svého balíčku nástrojů. Požadavky na kování by měly být co nejdříve vyřešeny manažery kvality zákazníka i lisovny, aby bylo zajištěno splnění požadavků na tisk dílů.

Zděděné nástroje

Ve vaší společnosti může dojít k přenosu formy pro tlakové lití z jedné formy pro tlakové lití na druhou, což může u nového výrobce forem pro tlakové lití vyvolat některé provozní otázky. Například je třeba vložit formu pro tlakové lití do jiného typu stroje na tlakové lití a možná bude muset změnit velikost výstřikového pouzdra nebo vyhazovací systém, aby vyhovoval jeho stroji na tlakové lití.

V některých případech může zákazník převést formu pro tlakové lití od jednoho dodavatele tlakového lití k jinému. To zpravidla vyvolá u nového výrobce tlakových forem některé provozní otázky, o kterých by měl zákazník vědět. Může být nutné vložit formu do jiného typu stroje na tlakové lití. To si může vyžádat určité úpravy vyhazovacího systému formy i výstřikového pouzdra.

V takovém případě musí zákazník i nový dodavatel tlakového lití zkontrolovat, zda se na nástroji nevyskytují viditelné problémy. Měli by také zkontrolovat, zda má forma pro tlakové lití vhodné koncové spínače a hydraulické válce. Po této analýze lze stanovit a odsouhlasit náklady na přizpůsobení předtím, než nový dodavatel tlakového lití investuje značné množství času a peněz do předvýroby.

Pokyny k databázím

Při použití databází jsou nabídky odlitků často založeny na předpokladu, že všechny databáze CAD poskytnuté pro konstrukci nástrojů a výrobu součástí jsou komplexní, funkční a nevyžadují aktualizace.

Databáze lze považovat za neúplné a nepoužitelné, pokud:

- Geometrie odlévaného dílu není fyzicky tvarovatelná.

- Úhel ponoru a poloměr se na výkresu odlitku neuplatňují.

- Čárová a plošná geometrie nejsou spojeny s přesností 0,001".

- Dělící čára není jasně navržena.

Při výrobě nástrojů pro tlakové lití je důležitý formát databázového souboru. Soubory STL se obvykle používají pro vývoj prototypových dílů. Se soubory ve formátu Stp nebo IGs pracují většinou všichni výrobci tlakových odlitků; doporučujeme vám zaslat tato data svému dodavateli pro cenovou nabídku.

2D výkres musí mít přísnou toleranci, sekundární stroj a povrchovou úpravu. 3D výkres se používá pro nástroje pro tlakové lití, ale 2D výkres se používá pro výrobu kvalitních odlitků.

Životnost nástrojů pro tlakové lití

Tlakové lití Výrobci se často ptají: "Kolik výstřelů vydrží nástroj pro tlakové lití, než se vyrobí nový?" nebo "Na kolik výstřelů zaručujete nástroj pro tlakové lití?". Lepší otázka by mohla znít: "Co můžeme udělat pro to, abychom maximalizovali životnost nástrojů pro tlakové lití a jak můžeme minimalizovat náklady na výměnu?". Formy pro tlakové lití hliníku a mědi se opotřebovávají rychleji než formy pro tlakové lití zinku, a to z důvodu agresivního charakteru a vysokých teplot tání odlévaných materiálů.

Geometrie, konstrukce a tvar dílů rovněž ovlivňují životnost tlakového lití. Obecně lze říci, že hliníkové odlitky vydrží 50-70 tisíc výstřelů a mohou začít praskat, zatímco zinkové odlitky mohou vydržet 100 tisíc výstřelů, ale ne vždy se jedná o stejný výsledek; u některých může být méně a u některých více. Existuje mnoho faktorů, které ovlivňují životnost nástroje. Pokud máte stále otázky, pak nás můžete kontaktovat.

GC Precision Mould je jedním z 10 nejlepších výrobců forem pro tlakové lití v Číně, můžeme vám nabídnout vysoce kvalitní formy pro tlakové lití s dlouhou životností více než 100 tisíc záběrů, pokud hledáte čínskou společnost pro tlakové lití, budeme jedním z vašich nejlepších partnerů.

RFQ

1. Jaký typ materiálu by měl být použit pro základny forem pro tlakové lití a vložky dutin?

An: Pro základnu formy můžete použít S50C, 1.2311; pro dutinu a jádro budou lepšími možnostmi H13, 1.2344 a 8407.

2. Jaký je správný stupeň a postup tepelného zpracování dutin forem pro tlakové lití?

An: HRC48-52 stupňů a je třeba zkontrolovat zprávu o tepelném zpracování pro kontrolu kvality.

3. Jaký je rozdíl mezi prototypovou licí formou a rychlým odléváním pod tlakem?

An: Prototypové nástroje pro tlakové lití jsou obvykle jednorázové nástroje (1-10 kusů), zatímco nástroje pro rychlé tlakové lití jsou nástroje pro malé množství (100-1000 kusů).

4. Proč se používají nástroje pro tlakové lití?

An: Ořezávací nástroje pro tlakové lití se používají k ořezávání běhounu dílu tlakového lití.

5. Co bychom měli poslat dodavateli, aby vyrobil vysoce kvalitní nástroje pro tlakové lití a odlitky?

An: Soubor ve formátu STP nebo IGS by měl být zaslán výrobci kokil pro výrobu kokil a 2D výkres by měl být zaslán pro výrobu odlitků. Je třeba specifikovat, zda se jedná o úzkou toleranci, sekundární obrábění nebo povrchovou úpravu.

6. kde je nejlepší místo pro nákup forem pro tlakové lití a proutků.

An: abyste ušetřili náklady, doporučujeme vám najít si Čína tlakové lití formy společnosti k výrobě forem a výrobků pro tlakové lití.

7. Jak dlouho trvá výroba formy pro tlakové lití?

An: Obvykle je to závislé na velikosti a geometrii dílu. formy pro tlakové lití výroba bude trvat 5-10 týdnů, a molstly Čínská společnost vyrábějící formy pro tlakové lití bude schopna zajistit kratší dobu dodání než ostatní země. Pošlete nám svůj projekt tlakového lití a my vás budeme informovat o podrobných dodacích lhůtách pro vaši formu tlakového lití.

0 komentáøù