Díky dlouholetému vývoji jsou dnes kola mnohem lepší a dokonalejší než dříve. Za pokrokem ve výrobních technologiích stojí především použití hliníkového tlakového lití. Díky tomuto procesu mohou výrobci vyrábět přesné, pevné a lehké předměty. S tím, jak cyklistický průmysl zavádí nové technologie, se tlakové lití hliníku stále více používá při výrobě dílů jízdních kol, které jsou produktivní a vynikající.

Tento článek se zabývá tlakovým litím hliníku, jeho hlavními způsoby použití, běžnými aplikacemi při výrobě jízdních kol a jeho pravděpodobným dopadem na cyklistiku v nadcházejících letech.

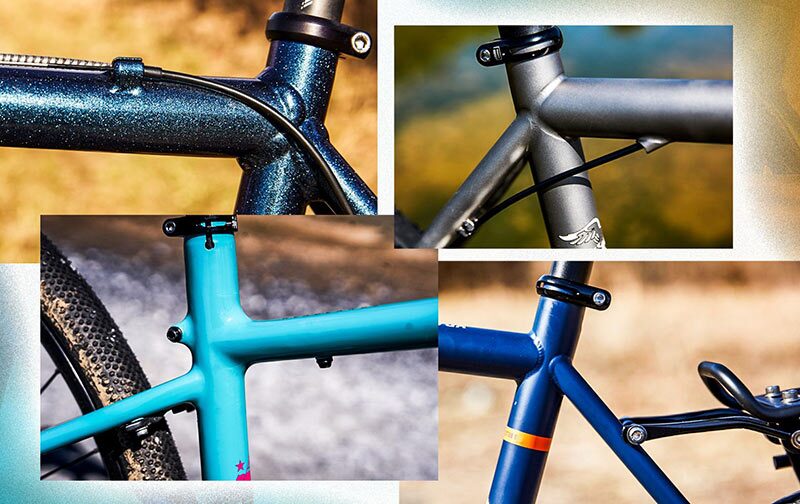

Přehled změn v součástech jízdních kol

Od počátku 19. století, kdy se jízdní kola poprvé objevila, se mnohé změnilo. Celá konstrukce moderních jízdních kol, ať už jednoduchých nebo pokročilých, prošla výraznými změnami.

Začal v raném období, mezi lety 1817 a 1860.

Historie cyklistických dílů začíná v roce 1817, kdy Karl Drais vynalezl Draisine, kterému říkal "hobby horse". Součástí tohoto vozidla, které bylo poháněno nohama jezdce tlačícími na zem, nebyly pedály ani řetěz. Ze dřeva vyrobili pouze rám a kola, bez brzd, klikových hřídelí a ložisek. Nebylo to do skutečného jízdního kola, ale podnítilo to částečně pokrok pro pozdější jízdní kola.

60. až 80. léta 19. století, tzv. pedálová revoluce

Na přední kolo velocipedu byly poté přidány pedály, a proto se mu začalo říkat "boneshaker". Železné rámy a dřevěná kola s pneumatikami z tvrdé pryže dávaly jízdním kolům nepohodlnou jízdu. Jakmile byly vynalezeny pedály, uvolnily místo prvním klikám, které pomohly zdokonalit pohon. Přesto byly brzdy a převody na těchto kolech málo účinné, takže mohla jezdit rychle jen v omezených situacích.

Éra vysokých kol trvala od 70. do 80. let 19. století.

Tomuto typu kola se říká Penny Farthing, protože mělo vpředu velké kolo a vzadu mnohem menší. Jízda na větším předním kole vám poskytovala rychlost při každém šlápnutí do pedálů, ale také představovala nebezpečí. Jelikož byl jezdec usazen vysoko nad zemí, mohl se při pádu zranit. Koncem 19. století byla vyrobena ostruhová kola, primitivní brzdové páky a lepší kliky na pedály. Přestože jízda na vysokém kole byla obtížná, pomohlo vysoké kolo zvýšit úroveň kovů i kol.

Inovace bezpečnostního jízdního kola

V roce 1885 představil John Kemp Starley model Safety Bicycle, který výrazně změnil způsob výroby jízdních kol. Protože mělo dvě stejně velká kola, řetěz pohánějící zadní kolo a nízko položené těžiště, stalo se první konstrukcí moderních jízdních kol. Díky této konstrukci dodnes používáme řetězový pohon, volnoběžky, nafukovací pneumatiky a třmenové brzdy. Díky novým vynálezům se jízda na kole stala bezpečnější, pohodlnější a efektivnější, což umožnilo většímu počtu lidí využívat jízdní kola.

Ve 20. století se automobily zdokonalovaly a vyráběly ve větším množství.

Během válek 20. století a krátce po nich se jízdní kola rychle vyvíjela a masově vyráběla. Ve 30. letech 20. století umožnilo použití přehazovaček jezdcům přizpůsobit rychlost jízdy do kopce nebo po rovině. V průběhu 50. až 70. let 20. století se začal používat hliník na ráfky, řídítka a kliky, protože byl lehčí než ocel, ale stejně pevný. Rychloupínáky, pedály bez klipsny a lepší brzdové systémy patří mezi poslední inovace, které pomohly utvářet dnešní jízdní kola.

Léta od 80. let do současnosti

V osmdesátých letech 20. století došlo k rozvoji horských kol, závodních kol a Elektrokola podpořil nový pokrok v konstrukci a materiálech jízdních kol. V mnoha kategoriích jízdních kol se začaly používat odpružené vidlice, hydraulické kotoučové brzdy, aerodynamická kola a bezdušové pneumatiky. Díky jejich používání byly díly lehčí, pevnější a složitější. Dnešní jízdní kola jsou často vybavena elektronickými převody, motory zabudovanými do kola a různými díly vyrobenými pomocí CNC obrábění nebo tlakového lití. Dnes dostupná jízdní kola jsou vysoce efektivní, protože využívají jak staré, tak nové technické principy.

Informace o tlakovém lití hliníku

Při tlakovém lití hliníku se roztavený hliník tlačí do ocelové formy silným tlakem. Po ztuhnutí kovu se zápustka otevře a nově vytvořený předmět se vypustí. Touto metodou vznikají složité formy, které jsou přesné ve všech rozměrech a mohou mít hladký povrch.

Obecně se při tlakovém lití používají dvě důležité techniky:

- Při tlakovém lití za tepla se používají nízkotavitelné kovy, jako je zinek.

- Tlakové lití ve studené komoře se používá pro hliník, protože se musí tavit při mnohem vyšších teplotách.

Díky vhodným vlastnostem hliníku se při výrobě jízdních kol obvykle používá tlakové lití za studena. Díky tomu lze vyrobit mnoho lehkých dílů, které jsou stejně pevné a spolehlivé.

Proč hliník?

Mnoho dílů dnešních jízdních kol je vyrobeno z hliníku. Důvody jeho obliby lze nalézt v jeho příznivých vlastnostech.

- Snížená hmotnost: Hliník je lehký materiál, který minimalizuje hmotnost kola, což je pro závodní i horská kola zásadní.

- Odolnost proti korozi: Hliník je odolný proti korozi, protože časem nerezaví. Speciální vrstva oxidu na povrchu zabraňuje jeho poškození vlivem prostředí.

- Něco mezi ocelí a plastem: Hliník má sice v mnoha ohledech menší pevnost než ocel, ale váží méně a lze jej snadno tvarovat.

- Šetrné k životnímu prostředí: Ekologicky šetrný způsob nákupu nápojů je výběr hliníku, protože jej lze opakovaně recyklovat.

- Nákladově efektivní: Je mnohem snazší vyrábět hliníkové výrobky ve velkém množství, protože tento materiál je levnější než uhlíková vlákna nebo titan.

Díky výše uvedeným výhodám je hliník použitelný pro více dílů jízdního kola a mnoho z nich se vyrábí také pomocí tlakového lití.

Jak se hliník odlévá jako součástky jízdních kol?

Tlakové lití se provádí postupně, aby byla zaručena vynikající kvalita finálních hliníkových dílů. Takto to funguje:

1. Výroba formy

Speciální ocelová forma je vytvořena na základě nákresu vyráběného dílu. Výrobci formu při každé sérii rychle vyčistí a namažou.

2. Zahřívání hliníku na taveninu

Ingotový hliník se v peci zahřeje na teplotu přibližně 660 °C. Aby byl hliník konzistentní, udržuje se roztavený hliník na konstantní teplotě.

3. Plnění formy

Roztavený hliník se pomocí velmi vysokého tlaku vtlačí do dutiny formy pomocí stroje na tlakové lití se studenou komorou. Díky tomuto tlaku nabývá kov uvnitř formy správných tvarů.

4. Chlazení a nastavení

Během několika sekund hliník ztvrdne a ztuhne uvnitř matrice. Správné chlazení je nezbytné pro minimalizaci vad dílů a zvýšení jejich pevnosti.

5. Část je vyhozena z těla

Jakmile je kov zcela pevný, forma se otevře a vytvarovaný díl se vysune. Výrobci dílů jej mohou bezpečně uvolnit pomocí vyhazovacích kolíků.

6. Dalšími kroky jsou ořezávání a dokončování

Veškerý přebytečný plastový odpad (např. blesky nebo běhouny) se odřízne. Pro dosažení lepšího výkonu a vzhledu mohou požadované úpravy dílu zahrnovat obrábění, leštění, povrchovou úpravu nebo lakování.

7. Sledování a kontrola kvality

U každého dílu se kontrolují vady, jako jsou volná místa, praskliny a nepravidelnosti. Při zajišťování kvality je důležité, aby se vše, co se vyrobí, dostalo do konečné fáze nebo k expedici pouze v případě, že přesně splňuje specifikace.

Části jízdních kol, které se vyrábějí tlakovým litím hliníku

Značné množství dílů potřebných pro jízdní kolo lze vyrobit pomocí tlakového lití hliníku. Karoserie obsahuje mnoho dílů, které musí být pevné, odolné a přesné, aby správně fungovaly. Mnoho lidí pro tento účel používá tato slova:

1. Klikové rameno

Pomocí klik se energie z vašich nohou přenáší do systému pohonu. Lehká kliková ramena složitých tvarů lze vyrobit procesem známým jako tlakové lití.

2. Pedálová tělesa

Musí jezdce podpírat a odolávat pravidelnému pohybu nohou. Tyto karbonové pedály odlévané pod tlakem jsou pevné, dají se tvarovat podle vašich představ a také umožňují mít v jejich konstrukci zabudované brány a odrazky.

3. Brzdové páky

Bezpečnost brzd je zajištěna, když mají páky dokonalý tvar a pevnost. Díky tlakovému lití vyrábějí výrobci páky, které jsou pohodlné a fungují pokaždé stejně.

4. Svorky a sloupky sedadel

Podpírají sedadlo a umožňují jeho snadné zvedání a spouštění. Díly vyrobené tlakovým litím jsou přesné a zároveň dostatečně odolné, aby vydržely mnoho použití při upínání.

5. Součásti zavěšení

Tlakové lití se běžně používá při vývoji držáků tlumičů a přezek pro horská a terénní kola. Součásti by měly být lehké, ale zároveň odolné vůči účinkům pohybu po nerovném terénu.

6. Kryty pro motory elektrokol

Vzhledem k tomu, že se vyrábí stále více elektrokol, je nutné pro výrobu krytů baterií a motorů, které jsou odolné proti vysokým teplotám a trvanlivé, použít tlakové lití.

Typy hliníkových slitin nejčastěji používaných v dílech jízdních kol

Výrobci jízdních kol sázejí na hliníkové slitiny, protože jsou pevné, lehké, odolné proti korozi a snadno se tvarují. Níže jsou uvedeny slitiny hliníku, které se nejčastěji používají při výrobě jízdních kol, zejména tlakově litých dílů:

1. Slitina A380

- Shrnutí: Jedná se o jednu z nejběžnějších slitin pro odlévání.

- Schopnosti: Snadno se tvarují, odolávají korozi a jsou poměrně pevné.

Tyto materiály se často vyskytují v brzdových pákách, tělech pedálů, krytech elektromotorů a různých konstrukčních dílech.

2. Hliníková slitina 6061

- Esence: Typ slitiny, kterou lze zahřát pro snadné tvarování, ačkoli se někdy používá v tlakových odlitcích, které používají další procesy.

- Charakteristika: Kov je nesmírně pevný, snadno se svařuje a příliš nekoroduje.

Mnoho kol je postaveno z jejich rámů, klik, sedlovek a řídítek.

3. Slitina 7075

- Stručně řečeno: Slitina s velmi pevnou strukturou vzhledem ke své hmotnosti.

- Vlastnosti: Je pevnější a mnohem lehčí než 6061, ale snadněji koroduje.

- Použití zahrnuje: Použití komponentů závodních kol, klik a sekcí, kde je požadována větší pevnost.

4. Slitina hliníku ADC12

- Stručný přehled: Běžně se používá na japonských a asijských trzích, podobně jako A380.

- Vlastnosti: Plynule legované, bez problémů odlévatelné a velmi odolné proti opotřebení i korozi.

- Díly odlévané pod tlakem: Tlakově lité díly jsou běžné u položek, jako jsou brzdová ramena, pavouky řetězových koleček a další díly hnacího ústrojí.

5. Hliníková slitina 356

Používá se hlavně při odlévání do písku a přesném lití, ale různá provedení tohoto materiálu se používají i při pokročilém tlakovém lití.

- Vlastnosti: Po tepelné úpravě jsou velmi pevné a pružné a snadno nekorodují.

- Aplikace: Výměna dílů zavěšení a výroba vlastních nebo rychlejších dílů.

Výběr vhodné slitiny

Způsob použití dílu, jeho pevnost, způsob výroby a rozpočet pomáhají určit vhodnou slitinu. Pokud jde o velkoobjemové tlakové lití, vybírají se slitiny A380 a ADC12, protože mají dobré vlastnosti a jejich odlévání je jednoduché. Nejoblíbenějšími kovy pro vysoce výkonná kola jsou 6061 a 7075.

Výběr správné společnosti pro odlévání dílů jízdních kol

Ujistěte se, že firma, která odlévá díly pro jízdní kola, nabízí vysoce kvalitní, přesné a spolehlivé díly. Při použití technologie tlakového lití hliníku jsou vyrobené komponenty pevné, lehké a mají stálé a správné rozměry. Snažte se najít společnost, která poskytuje všechny následující služby:

- Špičkové nástroje a formy

- Normy ISO pro kontrolu kvality

- Dovednosti a zkušenosti v oblasti výroby jízdních kol nebo automobilových dílů

- Podpora při vytváření návrhů od nuly a prototypů

- Rychlé vyřízení a férové ceny

Pokud najdete důvěryhodného dodavatele, můžete očekávat, že díly vašeho kola budou odolné, nerezavějící a budou dobře fungovat. Správný servis nejen zlepší kvalitu vašich výrobků, ale také sníží vaše náklady, například na kliky, pedály i pouzdra motorů pro elektrokola.

Výhody použití tlakově litého hliníku pro jízdní kola

Tlakové lití hliníku přináší mnoho užitečných výhod při výrobě a použití, především u dílů jízdních kol.

1. Přesné a spolehlivé

Kratší kovové díly lze vyrobit s vysokou přesností pomocí techniky tlakového lití. Montáž a výkon vyžadují, aby všechny díly byly stejné, což se nám daří.

2. Úspora hmotnosti

Vnější konstrukce kola umožňuje jezdci využít vyšší rychlost nebo snadnější pohyb bez zvýšení hmotnosti.

3. Zvýšená rychlost výroby

Když je matrice připravena, lze rychle vyrobit mnoho stejných dílů. Z tohoto důvodu se tlakové lití často používá ve velkosériové výrobě.

4. Kvalita povrchu

U tlakově litých dílů je následné zpracování nutné jen zřídka. Dobře opracované díly se méně poškozují a vypadají lépe než špatně opracované.

5. Nákladová efektivita

I když je vytvoření formy pro výrobek nákladné, náklady na výrobek se s rostoucím počtem dílů snižují. To je ideální pro velké společnosti vyrábějící jízdní kola.

6. Flexibilita designu

Struktury a vzory, jako jsou hřebeny a loga, lze odlévat pouze tlakovým litím, protože jinými technikami, jako je kování nebo obrábění, toho nelze dosáhnout.

Výzvy a překážky

Hliníkové odlitky jsou považovány za velmi užitečné, ale mají některé nedostatky. Existují omezení, na která musí výrobci myslet před montáží vozidla.

1. Vysoké náklady na nástroje

Výroba ocelových zápustek vyžaduje spoustu času a peněz. Pro malé výrobce zakázkových kol je to značný problém.

2. Pórovitost ve strukturách

Pokud se při odlévání zachytí plyn, mohou v kovu vzniknout malé otvory, tzv. pórovitost, která může ovlivnit jeho nosnost i přilnavost barvy k povrchu.

3. Nižší tažnost

Při náhlém nárazu a úderu je pravděpodobnost prasknutí tlakově litého hliníku vyšší než u kovaného hliníku. Z tohoto důvodu by se neměly nacházet v blízkosti prvků vystavených velkým nárazům.

4. Omezené přizpůsobení

Vzhledem k tomu, že tlakové lití je nejvhodnějším typem výroby pro větší zakázky, pokud potřebujete pouze několik kusů, je lepší zvolit jiný přístup, například CNC obrábění nebo 3D tisk.

Přínosy a dopady na životní prostředí

Myšlenka udržitelnosti se ve výrobě pomalu dostává do popředí. Proces tlakového lití hliníku naštěstí pomáhá dosáhnout ekologických cílů.

- Může být mnohokrát recyklován, protože se při něm spotřebuje jen minimum energie.

- Vytváření malého množství odpadu: Protože jsou díly téměř připraveny k použití, při tlakovém lití se plýtvá jen málo materiálem.

- Díky novým metodám odlévání je zapotřebí méně energie, a tím i méně emisí.

Některé společnosti začaly využívat ekologické slévárny, které jsou závislé na obnovitelné elektřině a uzavírají vodní cyklus, aby snížily dopad na životní prostředí.

Výhled do budoucna

Pokroky v materiálech a způsobech výroby hliníkových odlitků pomohou zajistit jejich zářnou budoucnost v cyklistickém průmyslu. Některé nové trendy ovlivňují další vlnu příslušenství pro jízdní kola.

1. Integrace elektroniky

Stále častěji se používají elektrokola a chytrá kola. V budoucnu se budou navrhovat díly z tlakového odlitku s prvky pro kabely, senzory a vestavěné osvětlení.

2. Hybridní komponenty

Textilie, uhlíková vlákna a polymerové vložky používané společně s hliníkovými tlakovými odlitky umožňují výrobcům ušetřit hmotnost i peníze.

3. Zlepšení počítačem podporovaného navrhování

Uměle inteligentní nástroje umožňují lepší geometrii dílů, lepší fungování a nižší spotřebu zdrojů.

4. Výroba na vyžádání

Díky vývoji technologie tlakového lití je nyní pro malé podniky jednodušší získat skvělé díly v rozumném časovém horizontu.

Závěr

Tlakové lití hliníku zcela změnilo způsob výroby jízdních kol. Díky této metodě jsou kliky, pedály, díly motoru a brzdové komponenty lehčí, pevnější a přesně padnoucí. Určité problémy, jako jsou vysoké náklady na seřízení a malý prostor pro přizpůsobení, existují, ačkoli výrobci jízdních kol je stále potřebují, protože je to cenné.

Obliba jízdních kol, a to jak staromódních, tak i moderních, bude mít za následek ještě větší význam hliníkového tlakového lití. Protože tento druh výroby těží z nedávného pokroku v oblasti designu, ekologických aspektů a technologií, pomůže cyklistice rozvíjet se i v budoucnosti.

Nejčastější dotazy

1. Jak probíhá proces tlakového lití hliníku?

Při tomto procesu se roztavený hliník přidává do forem, aby se vytvarovaly potřebné díly. Mnoho jízdních kol se vyrábí z hliníku, aby byla zajištěna pevnost i lehkost.

2. Které části cyklu se vytvářejí pomocí tlakového lití?

Většina kol má kliky, pedály, brzdové páky, sedlovky a někdy i kryty motorů. Získávají na životnosti a pevnosti.

3. Je hliníkový tlakový odlitek schopen odolat zatížení?

Ano, mají dostatečnou pevnost a jsou dostatečně lehké pro použití v různých jízdních situacích. Přesto mohou některé nejsmrtonosnější zbraně využívat zesílenou nebo kovanou konstrukci.

4. Jsou díly jízdních kol vhodné pro výrobu pomocí tlakového lití?

Hromadná výroba předmětů z plastu je cenově velmi dostupná. Ačkoli zhotovení nástrojů stojí hodně peněz, cena každého dílu se s rostoucím počtem snižuje.

5. Je tlakové lití hliníku šetrné k životnímu prostředí?

Hliník lze opakovaně recyklovat, což vede k velmi malému množství odpadu. Díky využití udržitelné energie vyrábějí výrobci zboží efektivněji.

0 komentáøù