Při kontrole kvality tlakového lití se pečlivě kontroluje každý krok. Nejprve se zkontroluje správný materiál, například A380 nebo AZ91D. Při výrobě dílů sledujete, jak horký je roztavený kov (například 750-950 °C u hliníku) a jak silně jej výrobce tlačí do formy (mezi 2 000 a 10 000 psi). K nahlédnutí dovnitř použijete rentgen nebo ultrazvukové testování, aniž byste díly rozbili. Poté díly změříte pomocí nástrojů. Je to v rozmezí asi 0,005 palce. Nakonec se podíváte na vnější stranu a hledáte problémy, jako jsou čáry, kde se kov dobře nespojil (studené uzávěry), a praskliny.

Tento článek vysvětluje obvyklé vady tlakového lití a jejich příčiny s jednoduchým vysvětlením. Pochopte, jak tyto problémy vznikají a jaký mají vliv na kvalitu tlakového lití.

Typy vad při tlakovém lití

1. Pórovitost

Defekt pórovitosti obvykle vzniká v důsledku vzniku malých otvorů nebo mezer uvnitř kovu během odlévání. Pórovitostní vady jsou obvykle dvojího druhu:

- Pórovitost plynu

- Smršťovací pórovitost

Pórovitost plynu

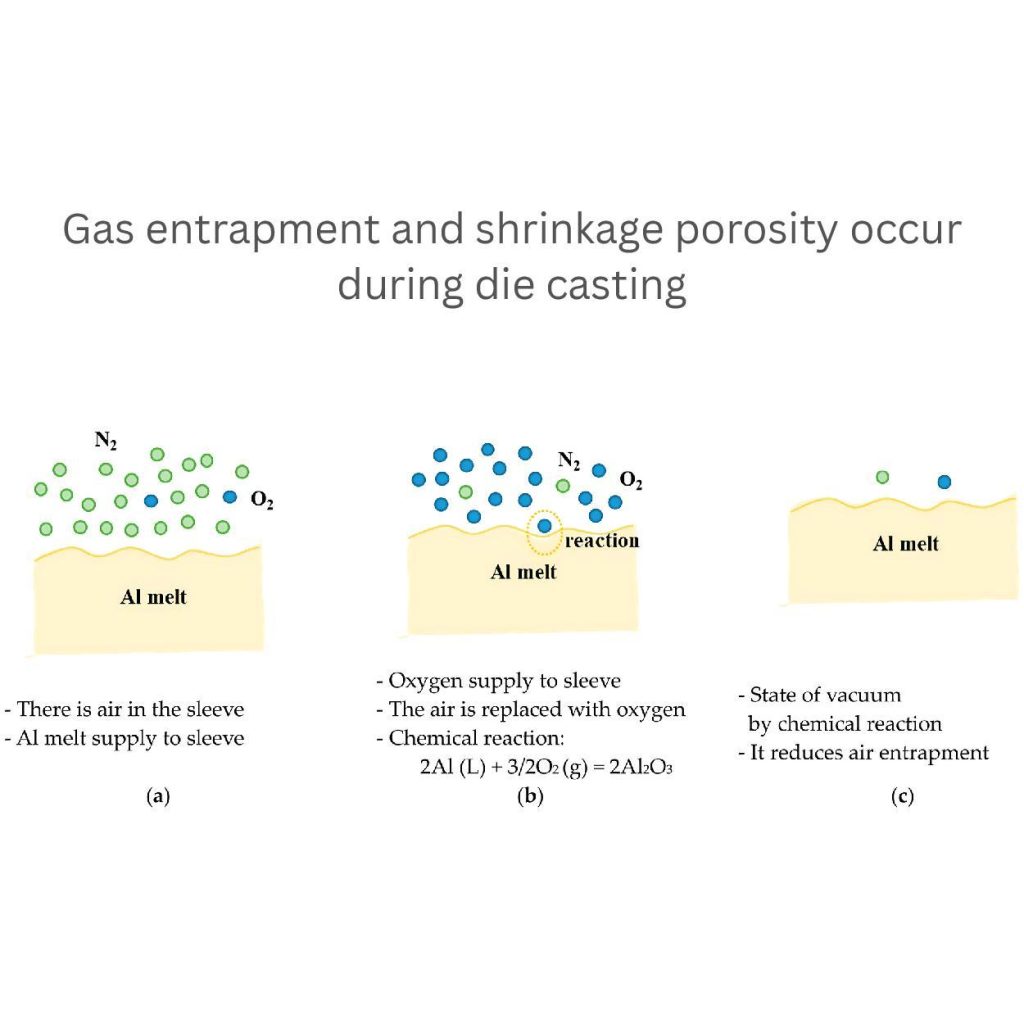

Plynová pórovitost vzniká, když se v roztaveném kovu během tuhnutí zachytí nějaký druh plynu nebo vzduchu. Například dusík (N₂) nebo kyslík (O₂).

Tyto plyny se zachycují během procesu lití. Jak ukazuje obrázek (a), vzduch se dostává do pouzdra a mísí se s roztaveným hliníkem (Al taveninou).

(b) Diecaster přidá kyslík místo vzduchu do pouzdra, což způsobí reakci: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Při této reakci vzniká vakuum, které snižuje zachycení vzduchu. Zlepšuje také kvalitu materiálu.

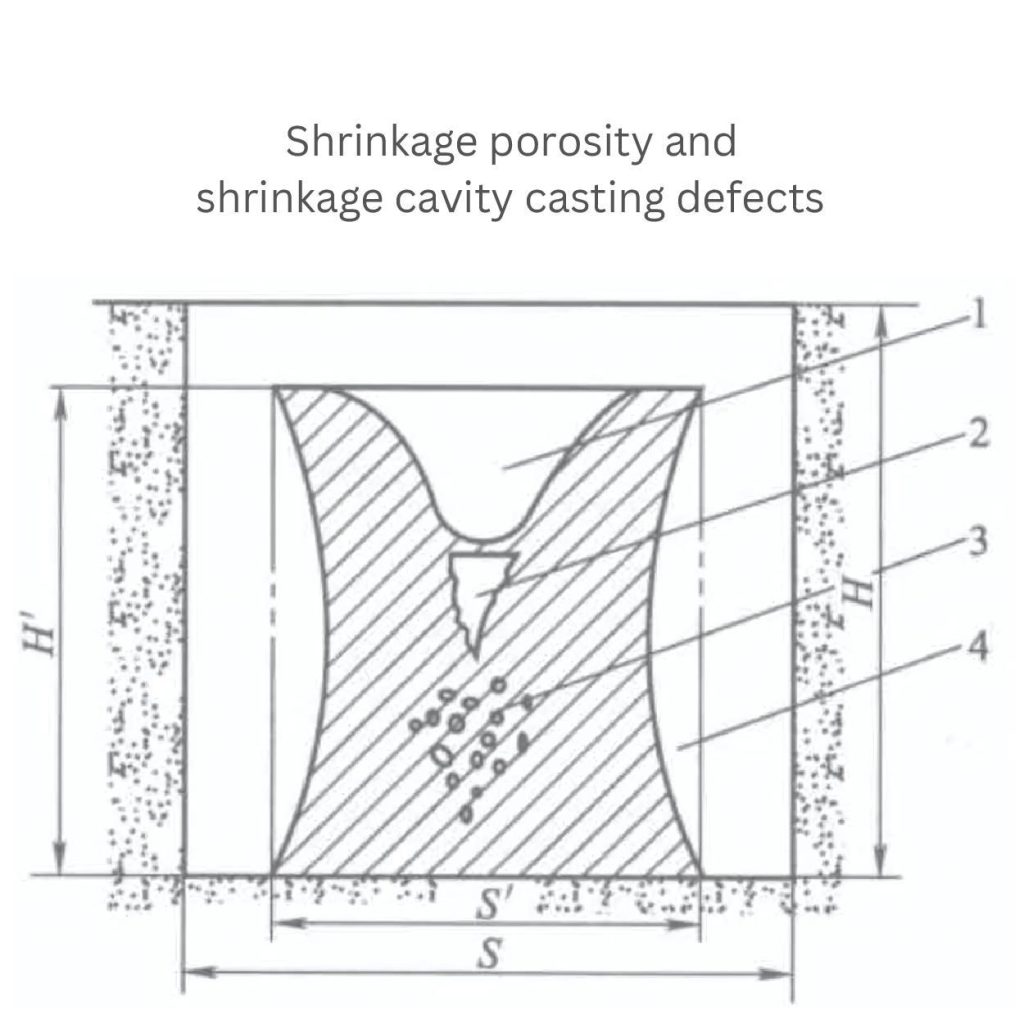

Smršťovací pórovitost

Když díl ztuhne, může dojít k pórovitosti při smršťování. K tomu často dochází z důvodu neúplného vyplnění formy, čímž vznikají mezery.

Kromě toho jsou hlavními faktory, které vedou ke smršťování, nerovnoměrná rychlost chlazení a průběh tuhnutí.

Pomalé ochlazování navíc někdy způsobuje větší smršťovací mezery. Protože kov chladne nerovnoměrně a způsobuje deformace nebo praskliny.

Normy pro pórovitost:

- Společnosti mohou přijímat díly s malými otvory, jejichž tloušťka je menší než 2%.

- Pokud je pórovitost menší než 0,5 mm v průměru, je vhodný pro konstrukční díly.

- Snažte se udržovat rychlost chlazení 5-10 °C za sekundu. To pomůže zabránit vzniku pórů během tuhnutí.

2. Smršťování: Co se děje, když kov chladne?

Smršťování dochází proto, že kovy se v roztaveném stavu volně rozpínají a při ochlazení smršťují. Rychlejší ochlazování způsobuje ještě větší smršťování. Z důvodu brzkého tuhnutí předtím, než dojde k výraznému smrštění. Tento problém závisí také na tom, jaký druh kovu používáte.

Například při použití hliníkového kovu může být smrštění přibližně 1,6%-2,5%, zatímco u oceli může být 0,5%-1,5%. Míru smrštění však mohou ovlivnit různé slitiny nebo faktory prostředí.

Rozměrové smrštění

Rozměrové smršťování zmenšuje celý kov na menší velikost. Je to způsobeno smršťováním materiálu během chlazení. Pokud například vyrobíte kovovou tyč o délce 100 mm, může se smrštit na 98 mm. To znamená, že dojde ke zmenšení o 2%. Tento druh smrštění může mít také vliv na přesnost výroby.

Objemové smrštění

Když se tekutý kov při tuhnutí vnitřně odtahuje. Vznikají tak zbytečné mezery nebo dutiny. Tyto problémy se označují jako objemové smršťování. Dutiny vypadají jako vzduchové kapsy v houbě. Ovlivňují pevnost dílu a oslabují jeho strukturu, aniž by výrazně změnily jeho vnější tvar.

Normy pro smršťování:

- Odměřte dostatečnou hmotnost broků, abyste mohli formu řádně naplnit a eliminovat tak možnost smrštění.

- Zkontrolujte, zda díly mají přesnou velikost a tvar s minimálními mezerami.

- Použijte přijatelnou rychlost chlazení (5-15 °C za sekundu). Zabráníte tak deformaci.

- Většina aplikací považuje smrštění pod 0,3% objemu za splnění svých standardních limitů.

3. Drsnost povrchu

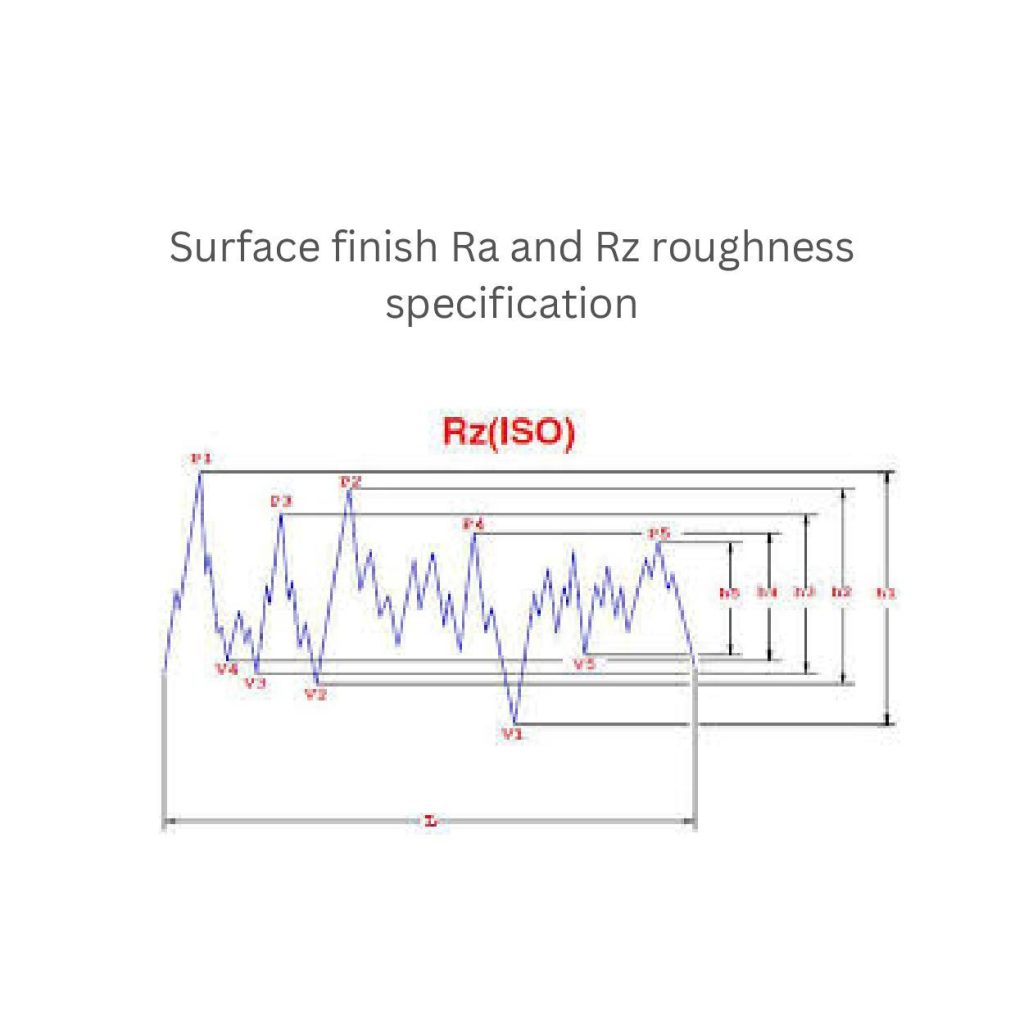

Drsnost povrchu je stav povrchu součásti, ať už je drsný, nebo hladký. Výrobci určují úroveň povrchu pomocí parametrů jako Ra (průměrná drsnost) a Rz (hloubka drsnosti). Například většina těchto dílů je přijímána s hodnotami Ra mezi 1,6 a 6,3 µm v závislosti na jejich použití.

Špatné povrchy dílů vznikají z několika důvodů, včetně opotřebení matrice, odvzdušnění a zachycení vzduchu. Někdy výrobci nevymění staré formy a neumístí správné odvzdušnění pro únik vzduchu. Proto se jim nepodaří vyrobit očekávané požadované povrchy.

Normy pro drsnost povrchu:

- Shoda hodnot Ra ve stanoveném rozsahu pro funkční aplikace

- Pravidelně kontrolujte obráběcí nástroje, jako jsou formy, odvzdušnění, chladicí kanály atd., abyste zajistili stálou kvalitu povrchu.

4. Rozměrové nepřesnosti

Pokud výrobci neshodují velikost a tvar dílu s profilem, jedná se o rozměrovou nepřesnost. Nedodržení rozměrů při odlévání může způsobit běžné problémy, včetně deformací, zkreslení a rozdílů v tloušťce.

Například při nerovnoměrném chlazení může dojít k ohnutí nebo zkroucení kovu (deformace). K deformaci běžně dochází, když tlak při odlévání překročí konzistenci (1000-2000 barů). Podobně pokud roztavený kov nevyplňuje formu rovnoměrně, vznikají odchylky v tloušťce.

Normy pro rozměrovou přesnost:

- V závislosti na konkrétním potřebném dílu použijte správnou míru chlazení.

- Splnění požadavků na velikost dílů s tolerancí ±0,1 mm

- V závislosti na použití přidejte rovnoměrnou tloušťku v rozmezí 1,5-3 mm.

Opatření pro kontrolu kvality tlakového lití

Kontrola kvality ve výrobě zahrnuje fáze kontroly. Ta vám pomůže zajistit, aby díly splňovaly požadované normy. Tyto kroky zahrnují kontrolu materiálů, monitorování procesů a školení obsluhy.

Kontrola a testování

Kvalitu dílů lze kontrolovat rozdělením procesu na dvě části: průběžnou a konečnou. Výrobci mohou začít kontrolovat díly v průběhu výroby. Mohou tak včas odhalit vady. Na druhou stranu finální kontroly zajišťují, aby byl výlisek přesný a splňoval všechny specifikace.

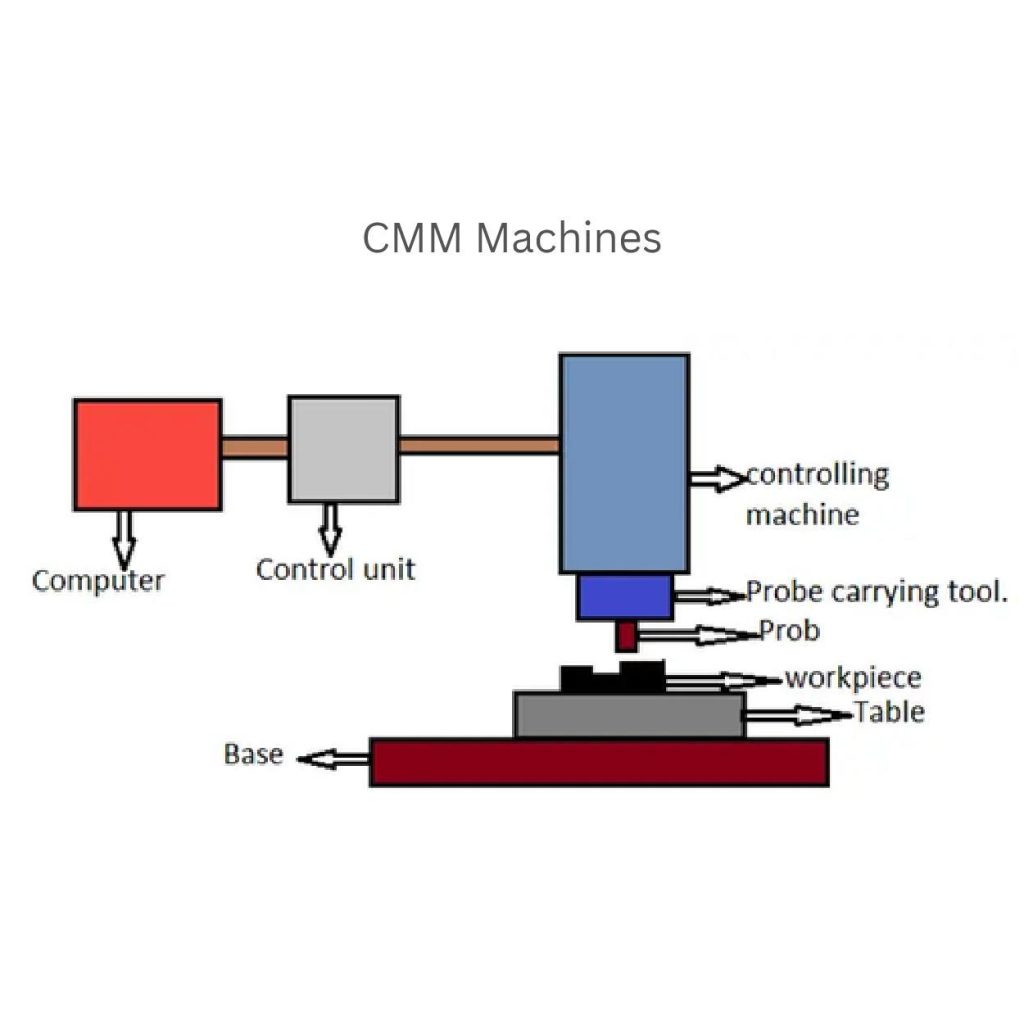

Kromě toho mohou výrobci používat automatizované kontrolní systémy, jako jsou systémy vidění a souřadnicové měřicí stroje (CMM). Tyto nástroje snižují náklady na pracovní sílu a dobu zpracování a mohou zvýšit přesnost a rychlost.

CMM pracuje podle souboru koordinovaných postupů. Inženýři posílají řídicí jednotce příkazy pomocí počítačů. Ta pak stroj řídí podle pokynů.

Stroje pohybují nástrojem nesoucím sondu. Tento nástroj se používá ke sběru přesných měření z obrobku. Výrobci pak údaje kontrolují, aby se ujistili, zda obrobek splňuje specifikace, nebo ne.

Kontrola materiálu

Před použitím vstupních materiálů pro tlakové lití je důležité zkontrolovat jejich chemické a mechanické vlastnosti. Ověřte si vhodnost těchto kovů a jejich složení. Například hliníkové slitiny se mohou skládat z hliníku 95% a křemíku 5%. Nabízejí pevnost v tahu 250-300 MPa a prodloužení 5-7%.

Důležitá je také certifikace a sledovatelnost materiálu. Tato dokumentace zajišťuje, že každou šarži materiálu lze dohledat až k jejímu zdroji. Navíc je možné ověřit jejich shodu s normami.

Řízení procesu

Neustále sledujte každý klíčový parametr procesu, abyste vyráběli díly s konzistencí. Jako např:

- Teploty tání přibližně 680-720 °C (1256-1328 °F)

- Maximální vstřikovací tlak 100-150 MPa (1450-2175 psi)

- Chladicí teplota až 10-20°C/s (18-36°F/s)

- Doba cyklu je přibližně 30-60 sekund.

Kontrolní diagramy procesu a záznam dat navíc pomáhají sledovat všechny důležité kroky. Tyto kontroly umožňují v případě potřeby provést drastické změny, aby byla zachována kvalita výrobku.

Školení obsluhy

Pro udržení kontroly kvality je nutné proškolit obsluhu. Na online platformách je k dispozici mnoho školicích programů. Ta se zaměřují na řízení procesů, řešení problémů a povědomí o kvalitě. Osvojením těchto dovedností můžete účinně včas odhalit chyby a zajistit hladký průběh procesu.

SPC (statistická kontrola procesu)

Výrobci integrují SPC do řízení svých procesů. To zahrnuje použití regulačních diagramů a analýzy způsobilosti procesu. Ty jim pomáhají s monitorováním a zlepšováním procesů.

Například při tlakovém lití může SPC sledovat vstřikovací tlak, rychlost chlazení a teplotu tavení. To vám pomůže vyhnout se odchylkám v konečném výrobku.

Kontrolní a zkušební metody při kontrole kvality tlakového lití

Vizuální kontrola

Při vizuální kontrole mohou výrobci zkoumat povrchy dílů pomocí lup, mikroskopů a boroskopů. Mohou odhalit drobné detaily. Například škrábance (hluboké 0,1-1,0 mm), praskliny (široké 0,05-0,5 mm) a jiné nedokonalosti (pórovitost, důlky) nebo nerovnosti povrchu.

Měření rozměrů

Můžete zkontrolovat velikost (např. délku až ±0,1 mm, šířku až ±0,05 mm, výšku až ±0,2 mm) a tvar dílu. Pro tento proces jsou užitečné techniky měření rozměrů.

Tyto techniky zahrnují několik nástrojů, jako jsou třmeny, mikrometry a souřadnicové měřicí stroje (CMM). Kromě toho můžete použít pokročilé technologie, jako je laserové skenování., měřit s větší přesností (např. ±0,01 mm).

NDT (nedestruktivní zkoušení)

Metody NDT jsou nákladově efektivní a zachovávají integritu dílu. Umožňují kontrolovat vnitřní kvalitu dílů bez jejich poškození. Tyto techniky mohou být:

- Radiografie

- Ultrazvukové testování

- Testování vířivými proudy

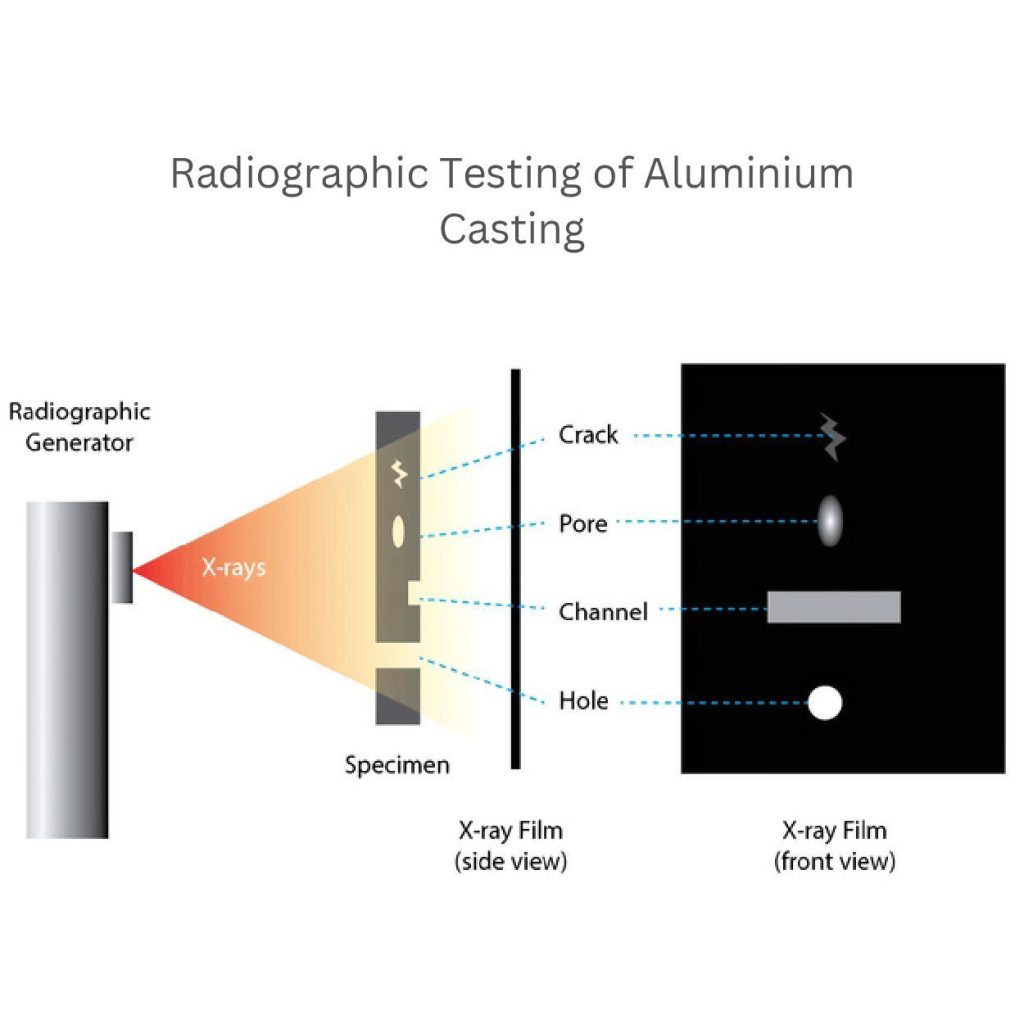

Radiografie:

Radiografické testování zahrnuje rentgenové záření (např. 100-400 kV). Tyto rentgenové paprsky mohou odhalit vnitřní vady, jako jsou praskliny nebo díry. Operátor prochází rentgenovým paprskem skrz díl a vytváří obraz. Tato metoda se běžně používá ke kontrole problémů u hliníkových odlitků.

Ultrazvukové testování:

Ultrazvukové testování využívá zvukové vlny (např. 2-10 MHz). Tyto zkoušky mohou určit vady na vnitřní straně kovů.

Testování vířivými proudy:

Operátoři identifikují povrchové a přípovrchové vady vodivých materiálů pomocí vířivých proudů.

Destruktivní testování

Výrobci působí na výlisky velkými silami, aby ověřili jejich pevnost. Testují díly tak dlouho, dokud se nerozbijí, aby zjistili, jak budou fungovat při intenzivním namáhání. Tyto destruktivní zkoušky se používají pro odběr vzorků, ne pro každý díl. Patří mezi ně tahové zkoušky, rázové zkoušky a zkoušky tvrdosti.

Při tahové zkoušce výrobci měří, jak velkou sílu součástka vydrží, dokud se nepřetrhne (např. 100-1000 MPa).

Při nárazových zkouškách zaznamenávají naměřené hodnoty. Že díl snese a odolá náhlým nárazům (např. 10-100 J).

Zkouška tvrdosti pomáhá měřit, jak tvrdý nebo měkký je kov (např. 50-100 HRB).

Případové studie a osvědčené postupy

Případové studie

Příklad z praxe ukazuje, jak výkonné systémy kontroly kvality pomáhají při určování účinnosti dílů. Například použití automatizované charakterizace pórovitosti může zlepšit hodnocení kvality materiálu.

Na obrázku (a) jsou znázorněny úrovně pórovitosti od 0,000 do 1,649%. Mezitím řez (b) vizualizuje časy horkých bodů FS. Ten se pohybuje mezi 0,000 a 9,328%. Využití těchto analýz může skutečně zjednodušit kvalitu materiálu pro tlakové lití.

Kvantifikované přínosy

Metody kontroly kvality přinášejí výrobcům i spotřebitelům několik výhod. Mezi ty nejběžnější patří:

- Snižují zmetkovitost až o 10 až 20%.

- Procesy kontroly kvality pomáhají zlepšit celkovou výtěžnost až o 5-10%.

- Výrobci mohou snížit výrobní náklady a ušetřit přibližně 10-20%.

- Pokaždé dostanou díly stejné kvality.

- Zkracují dobu cyklu a vyžadují méně údržby.

- Při odlévání důkladně sledujte každou část.

Osvědčené postupy

Důležitá jsou proaktivní opatření pro kontrolu kvality. Pomáhají vám vyrábět konzistentní a vysoce kvalitní díly. Některé příklady osvědčených postupů jsou:

- Pravidelně udržujte strojní zařízení a nástroje, abyste předešli závadám a prostojům.

- Průběžná práce zlepšuje postupy a omezuje nedostatky.

- Vždy zavádějte systémy řízení kvality, například ISO 9001. Tyto systémy zajišťují konzistentní kvalitu.

- Monitorujte vadné oblasti a vyměňte opotřebovanou formu.

- Neustále se vzdělávejte prostřednictvím školicích programů a rozvíjejte efektivní dovednosti potřebné k udržení kvality.

Závěr:

Tlakové lití kontrola kvality je velmi důležitá. Dbá na to, aby díly byly pevné a splňovaly požadavky zákazníka. Důslednost v kvalitě tak přináší výrobcům mnoho dlouhodobých výhod.

Tyto techniky jim navíc umožňují včas odhalit vady při odlévání. Mohou používat několik pokročilých nástrojů pro kontrolu a ověřování kvality zařízení v reálném čase. Například třmeny, mikrometry, souřadnicové měřicí stroje (CMM), laserové skenery a radiografie.

0 komentáøù