Tlakové lití pro automobilový průmysl je výrobní proces tlakového lití, který se používá k výrobě automobilových komponentů z kovových slitin na míru. Při tomto procesu se roztavený kov vstřikuje pod vysokým tlakem do opakovaně použitelné formy nebo kokily. Obvykle se používají hliník, hořčík nebo zinek. Touto technikou se vytvářejí složité tvary. Tyto díly mají vysokou rozměrovou přesnost a vynikající povrchovou úpravu.

Mnoho automobilových dílů se vyrábí tlakovým litím. Patří mezi ně:

- Hlavy válců a bloky

- Převodovky a skříně

- Řídicí ramena a klouby

- Držáky a součásti podvozku

- Konektory a pouzdra

Na stránkách výrobci tlakových odlitků obvykle používají hliník, hořčík nebo zinek. Protože jsou díly z těchto materiálů lehčí, mohou vozidla spotřebovat méně paliva.

Víte, že výrobci vyrábějí 70% dílů vozidel pomocí tlakového lití?

Naučme se základní hodnotu komponenty pro tlakové lití v automobilovém průmyslu při výrobě bezpečných, úsporných a výkonných vozidel.

Komponenty pro tlakové lití v automobilovém průmyslu

Výrobci kovových dílů, kteří vyrábějí díly pro automobilový průmysl pomocí tlakového lití, jsou známí jako. komponenty pro tlakové lití v automobilovém průmyslu. Díky metodě tlakového lití můžete získat přesné tvary s hladkým povrchem a trvanlivostí.

Mezi nejpoužívanější materiály patří hliníkové slitiny. Lze z nich vyrábět lehčí díly, které spotřebují méně paliva. Při technice tlakového lití se nejprve vybraný kov roztaví na teplotu tání (např. teplota tání hliníku je 660,3 °C). Výrobci pak pomocí vysokého tlaku přenesou tento roztavený materiál do formy, známé také jako kokila.

Pro dosažení vysoké kvality se zaměřte na různé parametry odlévání, jako je teplota formy (150-300 °C), vstřikovací tlak (10-200 MPa) a doba chlazení (5-30 sekund). Tato účinná metoda podporuje složité konstrukce a hromadnou výrobu. Můžete ji využít pro požadavky automobilového průmyslu.

Typy komponentů pro tlakové lití v automobilovém průmyslu

Součásti motoru

Součásti automobilového tlakového lití zahrnují hlavy válců, bloky motorů a klikové skříně, které pohánějí vozidla. K vytvoření pohybů spotřebovávají velké množství paliva. Tyto součásti vozidla navíc zvládají vysoké teploty a neakumulují nadměrné teplo. Zvládnou například intenzivní teploty a tlaky až 300 °C, resp. 200 barů.

Volba hliníkového materiálu může skutečně urychlit konstrukci dílů vozidla, protože během vstřikování zlepšuje tok roztaveného materiálu až o 40%. Lepší tok kovu tak rovnoměrně vyplní vnitřní povrch formy a sníží počet defektů. Správné chladicí systémy navíc pomáhají rovnoměrnému tuhnutí kovu a zabraňují vzniku trhlin. Pokud například používáte formu chlazenou vodou, pak udržujte její teplotu do 30 až 50 °C.

Všechny správné metody tlakového lití a programování přispívají k získání silných a dokonalých cen bez deformací. Kromě ochrany proti prasklinám vám tyto metody poskytují také výsledek nejlepší kvality s konzistencí.

Někdy potřebujete přesné rozměry pro montáž a kritický výkon. Proto je automobilové tlakové lití řešením, které vám poskytne přesnost rozměru pouhých 0,1 mm.

Součásti převodovky a hnacího ústrojí

Převodovky a součásti hnacího ústrojí, jako jsou převodovky a skříně diferenciálů v automobilovém průmyslu, odebírají výkon z motorů. Aby mohly dodávat výkon na kola. Díky tomu se nakonec začnou otáčet a pohybovat vozidlem vpřed.

Jsou vystaveny velkému točivému momentu a rotačním silám. Výrobci proto dávají přednost materiálům, jako jsou hořčík a hliníkové slitiny. Tyto kovy snižují hmotnost až na 30% a udržují ji kolem 20 až 50 kg.

Kromě toho je třeba tyto díly posílit, aby se vyrovnaly s vysokým točivým momentem. Ten se může pohybovat kolem 200-500 Nm, ale zcela v závislosti na vozidle. Dále musí být zachována životnost dílu, kterou byste měli udržovat, a to kolem 150 000+ mil.

Pokud při výrobě zohledníte všechny tyto nezbytné aspekty, budou vaše díly plynule přenášet výkon. Nebudou způsobovat žádné trhání ani hluk, jako je tomu u automatických vozů. Přesná výroba totiž minimalizuje praskliny, opotřebení, nesouosost a prokluzování ozubených kol u těchto základních dílů.

Strukturální součásti

Obecně platí, že součásti odpružení vozidel zvládají zatížení 10 000-15 000 N. Jedná se o prvky, které výrobci vyrábějí tak, aby tlumily nárazy až do 3 000 N. Účinně zvládají nerovnosti na silnici, výmoly nebo náhlé brzdění.

Použití hliníkového materiálu je dobrou volbou díky jeho nízké hmotnosti. Výrobci používají pro hliníkové slitiny tepelné zpracování při teplotách kolem 300-500 °C. Zlepšují tak celkovou pevnost dílů a snižují výskyt vad.

Protože výběr špatného materiálu nebo konstrukce může způsobit, že váš díl nebude fungovat v náročných situacích. Mohou způsobit ohýbání, praskliny nebo opotřebení. Proto správný materiál a konstrukčně přesné díly podporují hmotnost vozidla, snižují vibrace a tlumí nárazy při jízdě.

Elektrické komponenty

Elektrická součástka v automobilovém napájení napájí vozidla a ovládá signály. Chrání citlivé systémy. Příkladem jsou konektory, kabelové svazky, relé, senzory, spínače a řídicí moduly.

Výrobci vyrábějí kabelové konektory, které dodávají dostatečný výkon, například 10-50 A, pro napájení světel, senzorů a elektroniky. Vyrábějí svazky kabelových svazků, v nichž je veden jeden nebo více vodičů, a organizují je pro správné zapojení.

Životnost těchto citlivých dílů můžete prodloužit až na více než 10 let použitím nátěrů. Použití zinku nebo hliníku navíc zabraňuje korozi. Přesné rozměry a konstrukce profilů výrobků navíc zabraňují přehřívání, uvolněným spojům nebo poruchám. Můžete tak šetřit své díly a umožnit jim spolehlivou práci za všech podmínek.

Výhody tlakového lití komponentů pro automobilový průmysl

- Jak jsme se již dočetli, tlakové lití v automobilovém průmyslu snižuje hmotnost dílů, jako jsou bloky motorů nebo převodovky, přibližně o 30%.

- Pokud například vyrábíte hliníkový díl převodovky pomocí tlakového lití, pak váš díl může mít 25% nižší hmotnost ve srovnání s ocelovým dílem.

- Lehká konstrukce tlakové lití dílů zlepšuje spotřebu paliva ve vozidlech až o 10%.

- Při tlakovém lití nedochází k plýtvání paletami materiálu a ve srovnání s jinými obráběcími procesy, jako je kování, lze ušetřit až 15% výrobních nákladů.

- Výběr správného profilu výrobku a provedení drastických změn v konstrukčních prvcích vám umožní vyhnout se dalším krokům, jako je broušení nebo leštění. Výsledkem je, že forma bez problémů vytváří jemné hrany s hladkým povrchem.

- Můžete si také prohlédnout pokročilé chladicí kanály, které snižují trhliny a zvyšují pevnost dílů.

- Tento proces umožňuje získat detailní díly s minimální tloušťkou a rozměrovou přesností kolem 0,05 mm.

- Touto technikou lze dosáhnout dokonale padnoucích designů.

- Výrobci používají tlakové lití k tomu, aby díly vozidel byly bezpečnější a účinnější, protože jim dodávají potřebné aspekty, jako je inovativní design a estetický vzhled.

Výrobní proces a techniky

Kroky při tlakovém lití

Obvykle se tlakové lití automobilových komponentů zahrnuje čtyři hlavní kroky, které mohou být:

- Tání

- Vstřikování

- Tuhnutí

- Vyhazování

Nejprve zvolíme materiál, jako je hliník. Poté jeho palety roztavíme v peci, dokud nedosáhnou teploty přibližně 700 °C. Všechny materiály mají různé teploty tání, například hliník se taví při 660,3 °C, hořčík při 650 °C a zinek při 419 °C.

Když se tyto malé částice přemění na tekutou formu, výrobci je nalijí do forem, což se nazývá vstřikování.

Tyto formy obsahují stejný tvar výrobku. Poté se aplikuje vysoký tlak, který se může pohybovat od 10 do 100 barů pro hořčíkové nebo hliníkové kovy. Kov začne měnit svou tekutou formu na pevnou, protože kolem formy proudí chladicí kanály, jako je vzduch nebo studená voda.

Proces tuhnutí trvá obvykle 10 až 100 sekund, než díly ztvrdnou. Ve fázi vyhazování jsou díly připraveny k vyjmutí.

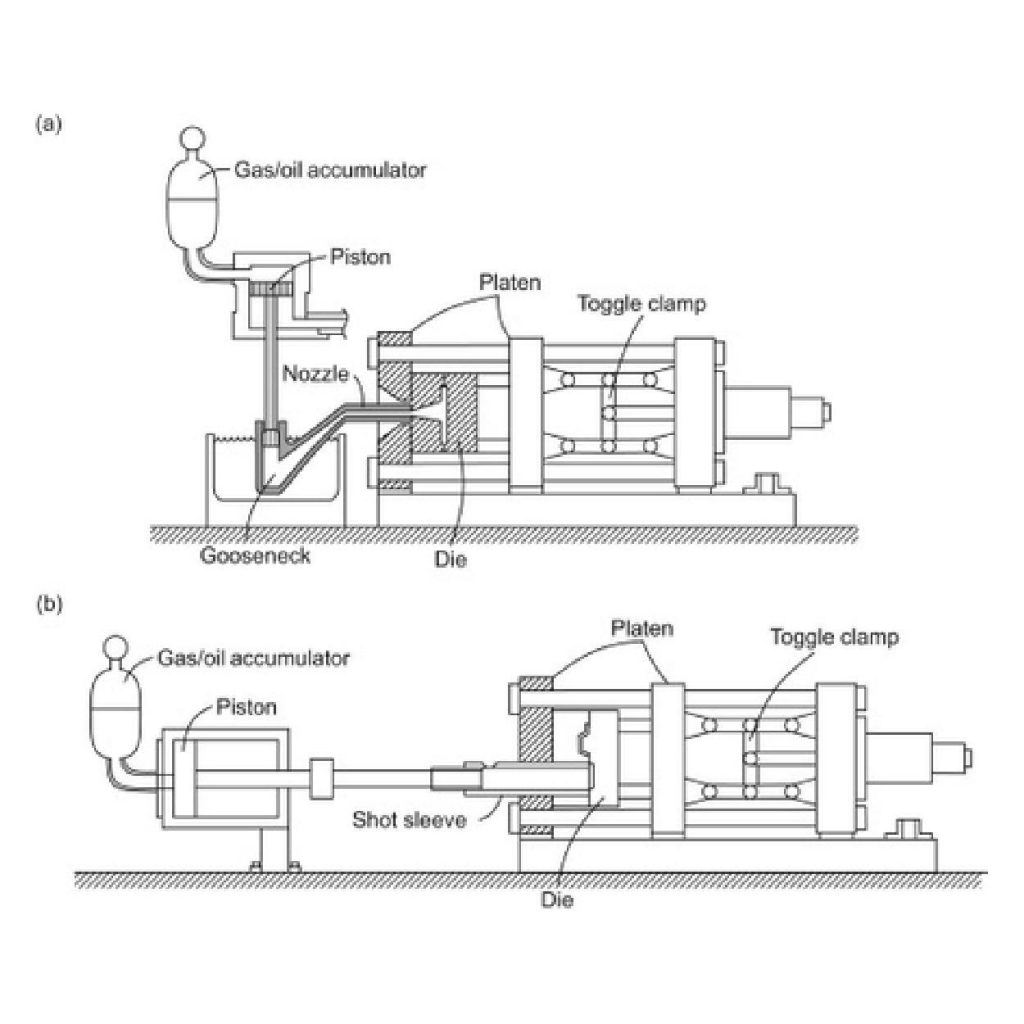

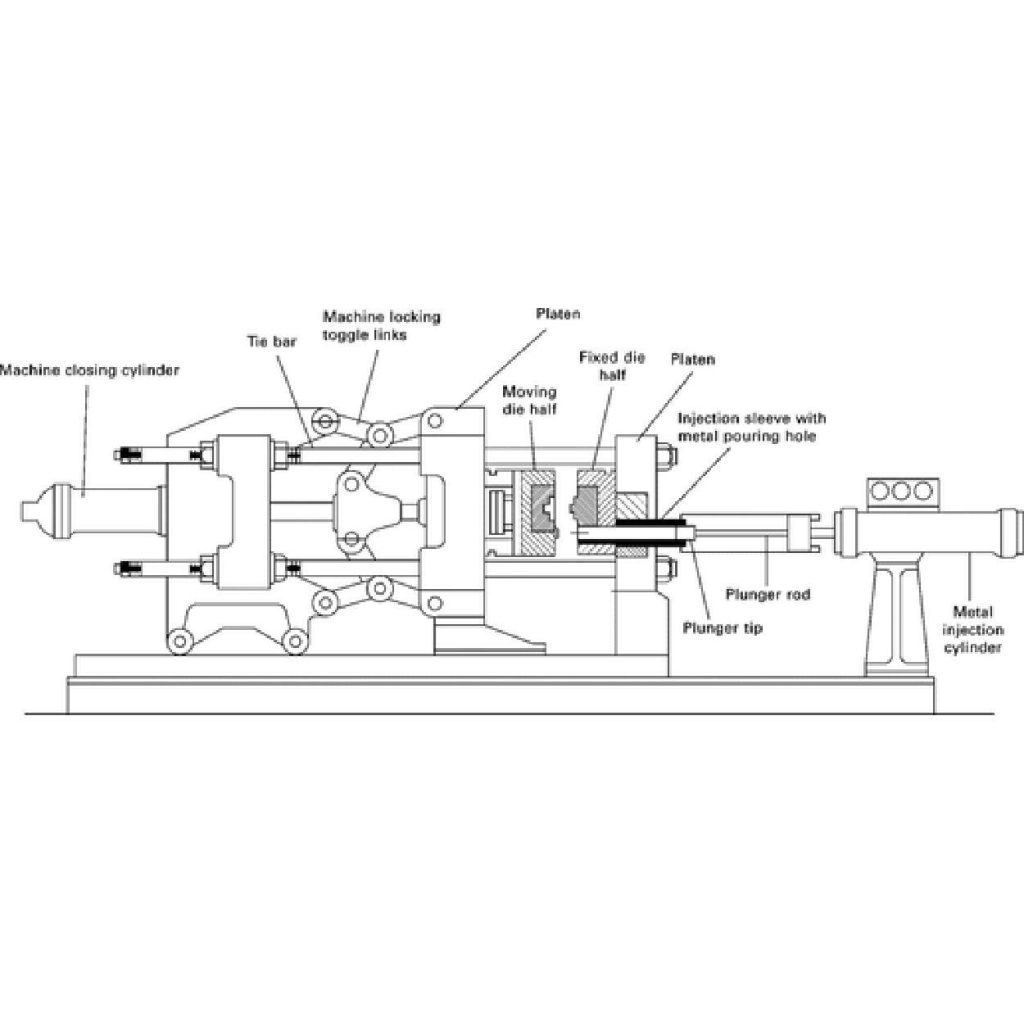

Výhody a nevýhody různých technik tlakového lití

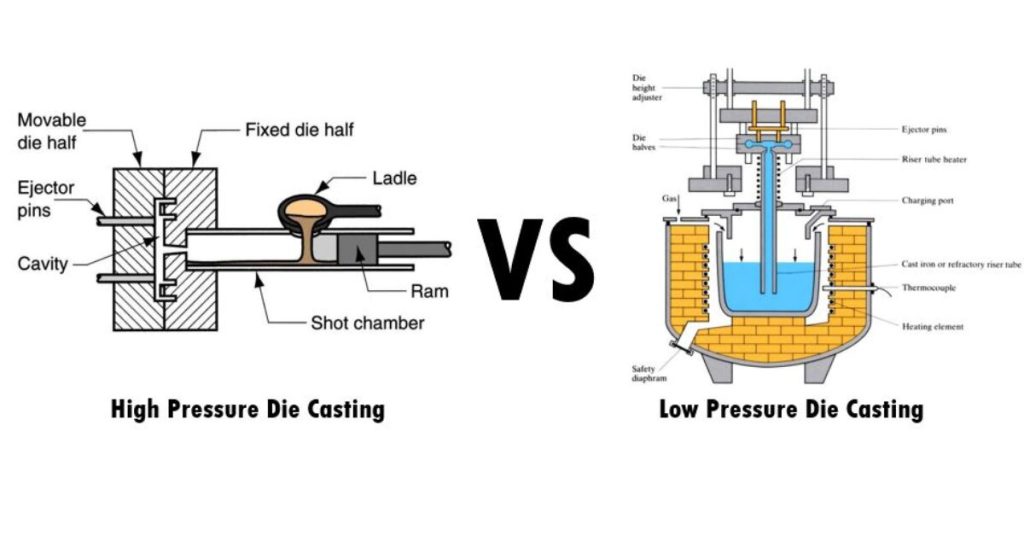

Vysokotlaké tlakové lití:

Mezi různými možnostmi výroby vede vysokotlaké lití pod tlakem. Při něm se k vstřikování kovu do formy používá tlak až 100 barů. Tato technika umožňuje vyrábět silné díly a zkrátit dobu výrobních cyklů. Nicméně forma pro tlakové lití automobilů, kterou výrobci používají v tomto uspořádání, je nákladná jako $5 000 až $10 000 za formu, některé formy pro tlakové lití automobilů jsou dokonce dražší než tato cena.

Nízkotlaké tlakové lití:

U větších nebo rozměrnějších dílů pro automobilový průmysl byste měli dát přednost nízkotlakému tlakovému lití. Používá totiž menší tlak, který se může pohybovat kolem 10 barů, a nepoškozuje skutečný tvar dílů, které správně vyplňují formu.

Tato metoda vyžaduje více času při výrobě jemných dílů, ale může být méně nákladná (od $1 000 do $3 000) než vysokotlaké systémy.

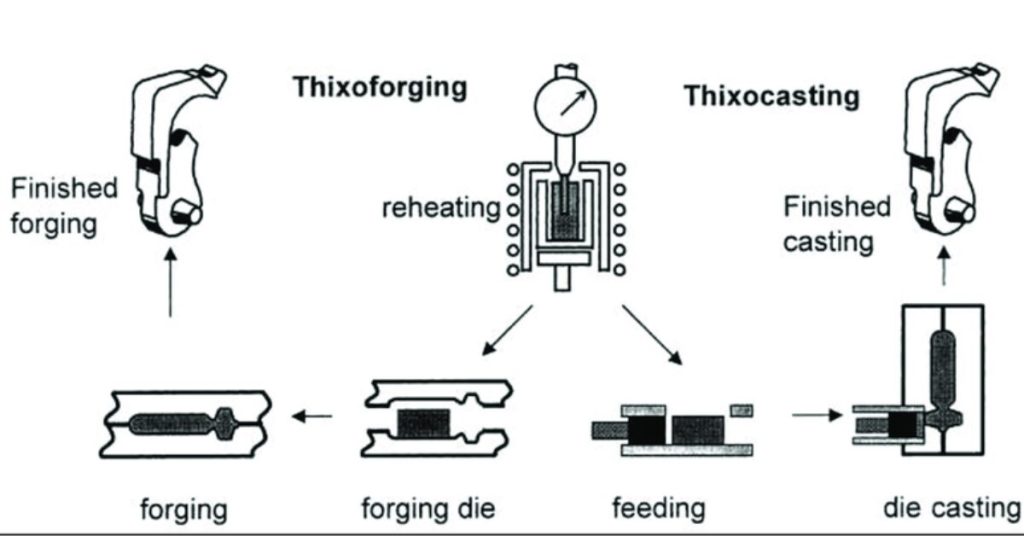

Thixocasting:

Potřeba specializovaných polotovarů a strojů při thixocastingu je ve srovnání s jinými metodami nákladná. Výrobci používají tyto stroje k míchání kovových částic před jejich výměnou ve formě. Lze tak vyrábět díly s menším počtem vad. Touto metodou lze také snížit odpad materiálu až o 20%.

Počítačem podporované navrhování (CAD) a výroba (CAM)

Spojení procesu tlakového lití s aplikacemi pro počítačem podporované navrhování (CAD) a výrobu (CAM) zvyšuje úroveň výroby. Tvar formy pro tlakové lití automobilů můžete začít navrhovat pomocí softwaru CAD.

Tento software zobrazuje skutečný vzhled a identifikuje oblasti, kde je třeba provést změny. Takže nakonec máte návrh formy pro odlévání automobilů správný ještě předtím, než začneme formu vyrábět. To může trvat přibližně 2 až 5 dní.

Nástroje CAM řídí nastavení strojů pro výrobu forem pro tlakové lití a dílů vozidel podle vašich návrhů. Obvykle trvá 5 až 10 dní (v závislosti na specifikách projektu) a produkuje výstup s malým počtem vad.

Důležitost správné konstrukce a údržby lisovacích forem

Při vážení parametrů výrobku zvolte materiál matrice s rozvahou. Protože správná konstrukce matrice a její výkon mohou zcela změnit tvar výrobků. Ovlivňuje také kvalitu výroby a dobu cyklu.

Pokud například navrhnete formu ve vrtu, můžete zvýšit rychlost výroby až o 30% a snížit náklady až o 20%.

Kromě toho každý obráběný díl potřebuje pravidelnou údržbu a stejně tak i tyto formy. Zkontrolujte jejich funkční závadu a okamžitě proveďte změny, abyste zabránili opotřebení.

Běžné metody kontroly kvality

Když je výrobek hotový, výrobci používají různé metody kontroly kvality. Například rentgenovou kontrolu vnitřních vad, penetraci barvivem při hledání povrchových trhlin. ultrazvukové testování pro ověření integrity materiálu.

Tímto způsobem vám mohou zajistit odlévání dílů podle vašich představ.

Kontrolují velikost a tvar profilového výrobku a ujišťují se, že jejich návrhy jsou přiléhavé. Tento proces se také nazývá rozměrová kontrola.

Vyhledávají také místa úniku a opravují je pomocí těsnicích spojů nebo jiných lepidel. Každý díl navíc obsahuje některé specifické konstrukční prvky, takže při metalurgické analýze odlévači zjišťují, zda si díl zachovává vlastnosti materiálu.

Fáze kontroly kvality jsou nezbytné zejména u automobilových tlakových odlitků. Umožňuje nám včas odhalit chyby a odstranit náhodná poškození, čímž se zvyšuje výkon.

Výběr materiálu a jeho vlastnosti

| Materiály | Typy slitin | Pevnost v tahu | Pevnost v tahu | Únavová pevnost | Tažnost |

| Hliníkové slitiny ( v 60% tlakového lití dílů) | A380, A383, A413 a ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Slitiny zinku (v 20% tlakových odlitků) | Zamak 3, Zamak 5 a ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Slitiny hořčíku (v 10% dílů pro tlakové lití) | AZ91D, AM60B a AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Slitiny mědi (v 5% dílů pro tlakové lití) | C85800, C86200 a C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Ostatní materiály

- Pro pájení a tvrdé pájení můžete použít slitiny cínu.

- Olověné slitiny jsou možností pro baterie a radiační stínění.

- Vysokoteplotní díly, jako jsou vozidla, lze vyrábět ze slitin niklu.

- Titan je nejtvrdší kov a poskytuje dostatečnou pevnost pro letecké a biomedicínské aplikace.

Závěr:

Výrobce vyrábí automobilové díly metodou tlakového lití. Zaměřuje se na snižování skutečné hmotnosti, aby díly zvyšovaly palivovou účinnost vozidel. Kromě několika vlastností, jako je odolnost proti korozi, pevnost trvanlivost a dokonce i hladký povrch, můžete touto metodou získat. Mezi běžné kovy, z nichž si můžete vybrat, patří hliník, hořčík a zinek. Najděte si tým odborníků na tlakové lití, jako je např. Tlakové lití Alu.

Často kladené otázky (FAQ) o tlakovém lití pro automobilový průmysl

1. Co je to tlakové lití v automobilovém průmyslu?

Automobilové tlakové lití je výrobní proces, při kterém se roztavený kov (obvykle hliník, hořčík nebo zinek) vstřikuje pod vysokým tlakem do opakovaně použitelné ocelové formy. Tímto procesem vznikají složité automobilové díly s vynikající rozměrovou přesností, pevností a hladkou povrchovou úpravou.

2. Proč je tlakové lití důležité v automobilovém průmyslu?

Tlakové lití umožňuje výrobu lehkých, odolných a cenově výhodných dílů vozidel. Snížením hmotnosti dílů vozidla spotřebovávají méně paliva, dosahují vyšší účinnosti a produkují méně emisí, a to vše při zachování pevnosti a výkonu. takže tlakové lití v automobilovém průmyslu je inovativní technologie.

3. Které automobilové díly se běžně vyrábějí tlakovým litím?

Mnoho důležitých automobilových komponentů se vyrábí metodou tlakového lití, jako např.:

- Hlavy válců a bloky motorů

- Převodovky a skříně diferenciálů

- Závěsná ramena a konstrukční držáky

- Elektrické konektory, pouzdra a senzory

4. Jaké kovy se používají při tlakovém lití v automobilovém průmyslu?

Hlavními kovy jsou:

- Slitiny hliníku: Lehké, odolné proti korozi a široce používané pro díly motorů a převodovek.

- Slitiny hořčíku: Velmi lehký (až o 30% lehčí než hliník) a používá se pro převodovky a konstrukční prvky.

- Slitiny zinku: Silné, odolné proti korozi a běžně používané pro elektrické a menší přesné součástky.

5. Jaké jsou hlavní výhody používání automobilových součástek odlévaných pod tlakem?

- Snížení hmotnosti až o 30% ve srovnání s ocelí

- Vyšší úspora paliva (až 10%)

- Vysoká rozměrová přesnost (pouhých ±0,05-0,1 mm)

- Vynikající povrchová úprava, snížení počtu kroků následného zpracování

- Silné a odolné díly, které odolávají teplu, krouticímu momentu a tlaku.

- Úspora nákladů až 15% při hromadné výrobě

6. Jaké hlavní metody tlakového lití se používají pro výrobu automobilových dílů?

- Vysokotlaké tlakové lití (HPDC): Rychlé a přesné, nejlepší pro velkosériovou výrobu.

- Nízkotlaké tlakové lití (LPDC): Vhodné pro větší a složitější díly.

7. Jak přesné jsou automobilové tlakové odlitky?

Tlakové lití zajišťuje výjimečnou přesnost s tolerancemi až 0,05-0,1 mm. To zajišťuje přesné lícování motoru, převodovky a konstrukčních prvků bez nutnosti rozsáhlého obrábění.

8. Jak odolné jsou automobilové komponenty odlévané pod tlakem?

Při správné konstrukci a výrobě mohou komponenty tlakového lití vydržet v převodovkách a hnacích ústrojích více než 150 000 mil. Konstrukční díly snesou síly 10 000-15 000 N, zatímco díly motoru odolávají teplotám až 300 °C a tlakům 200 barů.

9. Jakou roli hraje kontrola kvality při tlakovém lití v automobilovém průmyslu?

Výrobci používají pokročilé metody kontroly kvality, jako je rentgenová kontrola (na vnitřní vady), ultrazvukové zkoušky (na pevnost materiálu) a rozměrová kontrola (na přesnost). Tyto kroky zajišťují, že tlakově lité součásti splňují normy bezpečnosti, výkonu a spolehlivosti.

10. Proč je hliník preferovaným materiálem pro tlakové lití v automobilovém průmyslu?

Slitiny hliníku v sobě spojují pevnost, nízkou hmotnost a dobrou tepelnou vodivost. Snižují hmotnost vozidla až o 25%, zlepšují tok taveniny při odlévání a odolávají korozi, takže jsou ideální pro bloky motorů, převodovky a konstrukční součásti.

11. Jak snižuje tlakové lití výrobní náklady?

Tlakové lití minimalizuje plýtvání materiálem, snižuje potřebu dalšího obrábění a umožňuje hromadnou výrobu složitých dílů. Ve srovnání s kováním nebo obráběním může tlakové lití ušetřit až 15-20% výrobních nákladů.

12. Jak dlouho trvá výroba automobilové součástky odlévané pod tlakem?

Doba výroby závisí na složitosti dílu. Typický cyklus zahrnuje tavení, vstřikování, tuhnutí a vyhazování, ale u automobilových dílů pro tlakové lití jsou zapotřebí další práce, některé z nich po výrobě, například obrábění, vrtání otvorů a závitování. Kromě toho existují pro některé automobilové díly povrchové úpravy tlakového lití; ty zahrnují práškové lakování, lakování, E-coating atd. Pokud formy pro tlakové lití ještě nebyla vyrobena, bude trvat přibližně 5-10 týdnů, než se vytvoří forma a zahájí se celý výrobní proces tlakového lití.

0 komentáøù