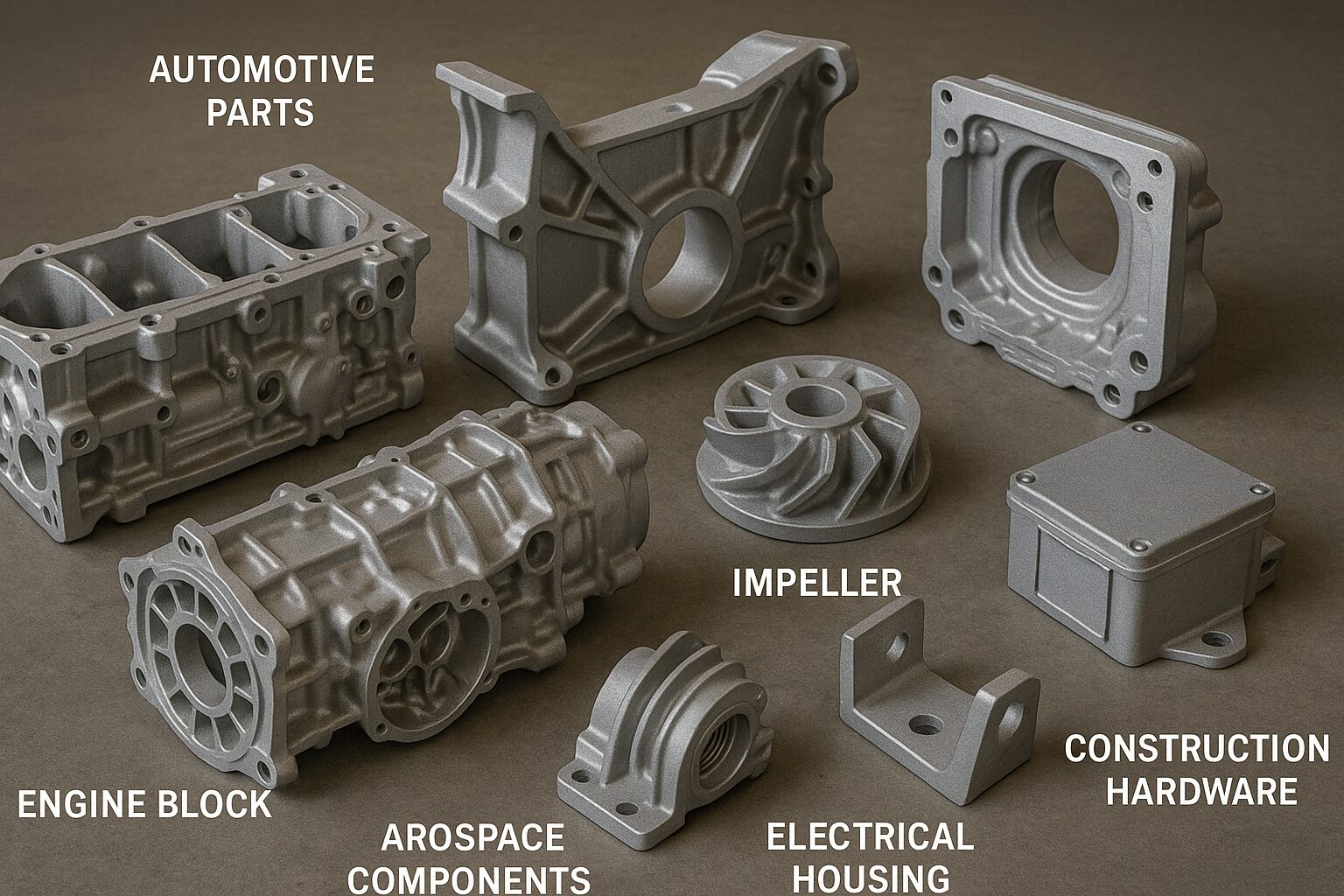

Odlévání hliníku do písku je jedním z oblíbených způsobů výroby dílů a součástí z hliníkové slitiny, který v sobě spojuje výhody flexibility, ekonomických nákladů a možnosti odlévání složitých geometrií. Technologie, která se při tomto procesu používá, spočívá v lití roztaveného hliníku do pískové formy, aby po ochlazení a ztuhnutí vznikla pevná součást. Je velmi žádaná v provozech, jako je automobilový a letecký průmysl, a ve zpracovatelském průmyslu k výrobě složitých dílů, prototypů a výrobků s velkým objemem. Níže nalezneme základy lití do hliníkového písku, postup, který je třeba dodržet, jeho výhody a použití.

Co je to lití hliníku do písku?

Odlévání hliníku do písku je proces odlévání kovů, při kterém se hliníková slitina roztaví a nalije do pískové formy. Vzor se vytvoří stlačením pískové formy kolem vzoru odlévaného předmětu, čímž se vytvoří otvor, do kterého se nalije roztavený hliník. Po určité době hliník vychladne a ztuhne a forma se rozlomí, aby se ukázal konečný díl. Odlévání do písku V je jednou z nejstarších a zároveň nejpružnějších forem odlévání a lze ji použít k výrobě malých i velkých hliníkových součástí.

Jaký je význam hliníkového odlévání do písku?

- Levné: Je relativně levné podporovat výrobu malých a středních objemů, zejména složitých a velkých dílů.

- Flexibilní: Je flexibilní a lze jej použít v jednoduchých i složitých tvarech.

- Všestrannost: Hliník je velmi univerzální a lze jej použít v široké škále aplikací, například v automobilových karoseriích, leteckém průmyslu nebo dokonce v průmyslových strojích, protože má nižší hmotnost a nepodléhá korozi.

Proces lití hliníku do písku je klíčovým výrobním procesem. Je jednoduchý, univerzální a umožňuje vyrábět robustní a odolné díly za velmi přijatelnou cenu.

Zpracování hliníkových odlitků do písku

Toto jsou rozhodující kroky, které jsou součástí obecně platných postupů při lití hliníku do písku:

- Tvorba vzorů: Počáteční část lití hliníkového písku začíná také vytvořením vzoru. Vzor je kopie dílu, který se bude vyrábět, a obvykle může být složen z vosku, kovu nebo jiné nestálé látky. Vzory se vytvářejí s ohledem na smršťování hliníku, který se při chladnutí musí smršťovat, a vzory se obvykle pokrývají buď tenkou vrstvou písku, nebo jinými předměty, které umožňují snadnější odstranění vzoru po odlití.

- Výroba forem: Po přípravě vzoru se podle něj vytvoří forma. Vzor se zakryje kombinací písku a pojiva, čímž se vytvoří forma. Obvykle se jedná o speciální druh písku, který je kombinován s pojivem, jako je hlína nebo pryskyřice, aby se zpevnil. Aby se kolem vzoru vytvořila pevná forma, písek se pevně zhutní tak, aby zůstal prostor, kudy bude roztavený hliník protékat a tvarovat součást.

- Tvorba jádra: V případě, že díl, který má být odlit, má duté vývody nebo dutiny, odlil by se, poté by se vyrobila jádra a odlila do dutiny formy. Při následném odlévání se připraví jádra, která jsou vyrobena z písku nebo jiného materiálu a ta jsou uspořádána tak, aby v konečném odlitku byly požadované vnitřní prvky.

- Tavení a lití: Po přípravě formy následuje tavení hliníku v peci. Teplota tání hliníku je poměrně nízká (pohybuje se kolem 660 o C nebo 1220 o F), proto se snadno taví, aby mohl být odlit. Roztavený hliník následně pomalu prochází vtokovým systémem nebo vtokem v dutině formy. Forma přijme tvar vzoru a kov ji vyplní.

- Lití a tuhnutí: Po vylití formy roztavený hliník při chladnutí tuhne. Rychlost chladnutí může ovlivnit konečné vlastnosti materiálu, např. pevnost a povrchovou úpravu materiálu. V závislosti na velikosti a složitosti odlitku může chlazení trvat několik minut až hodin.

- Odlévání forem: Forma se odlomí při ochlazování hliníku a jeho tuhnutí. Obvykle se s ní manipuluje ručně nebo pomocí strojních předmětů. Forma v písku se rozbije a díl se vyjme.

- Dokončovací práce: Po odstranění dílu mohou být podrobeny dalším dokončovacím postupům, jako je pískování, obrábění nebo povrchové procesy, aby měly požadované rozměry, strukturu a povrchovou úpravu.

Formy lití hliníku do písku

Odlévání hliníku do písku lze rozdělit na několik různých typů z hlediska typu odlitku a z hlediska materiálu odlitku. Všechny typy mají jedinečné vlastnosti, které se lépe uplatňují v různých oblastech použití a výroby. Mezi hlavní kategorie hliníkových odlitků do písku patří např:

- Odlévání do zeleného písku

- Odlévání do písku

- Odlévání do forem (nebo odlévání do ztracené pěny)

- Odlévání do písku bez pečení

- Jedná se o odlévání do písku za studena.

- Přesné lití do písku se nazývalo Shell Molding.

1. Odlévání do zeleného písku

Nejběžnějším a nejlevnějším typem odlévání do písku je odlévání do zeleného písku. Jedná se o kombinaci písku, vody a hlíny pro dokončení formy. Vytváří se na vlhkém nebo zeleném písku, který mu dodává potřebnou pojivost. Formy ze zeleného písku se vytvářejí jednoduše, lze je použít vícekrát a může to trvat poměrně krátkou dobu.

Výhody:

- Jsou levné a lze je snadno použít v malosériové až středně velkosériové výrobě.

- Lze jej použít k výrobě velkých i malých dílů.

- Proces výroby formy je jednoduchý a časově nenáročný.

- Recyklaci písku lze provádět po každém odlitku.

Nevýhody:

- Nerovnoměrná struktura odlitku ve srovnání s jinými postupy odlévání.

- Nižší rozměrová přesnost

- Vlhkost ve formě může způsobit větší pórovitost plechovky.

Aplikace:

- Bloky motorů a hlavy válců jsou automobilové díly.

- Velké průmyslové stroje

- Různé části strojů

2. Odlévání do písku

Při odlévání do písku se smíchá písek a uměle vytvořená pryskyřice, která se použije jako spojovací materiál. Tento proces poskytne pevnější a trvalejší formu než proces odlévání do zeleného písku, protože pojivo z pryskyřice bude silnější a výsledek bude mít kvalitní a pevný povrch. Pryskyřičný písek je obtížnější, a umožňuje tak složitější a jemnější návrhy forem.

Výhody:

- Vytváří vysoce kvalitní povrchovou úpravu a hladké díly.

- Plísně vyššího typu se vyznačují zvýšenou tolerancí

- Umožňuje zvýšit rychlost výroby a snížit počet miniaturizovaných dílů.

Nevýhody:

- Vyšší náklady na materiál ve srovnání se zeleným pískem

- Vytvrzení pryskyřice trvá delší dobu.

- Ty nejsou vhodné pro velmi velké odlitky.

Aplikace:

- součásti přesné technologie

- Součástky, které vyžadují vysokou povrchovou úpravu, jako jsou ozubená kola a turbíny.

- Letecké a automobilové komponenty.

3. Odlévání do ztracené pěny (Lost Foam Casting)

Tento způsob odlévání se používá k výrobě mnoha automobilů. Vzor má tvar pěnového pláště a je pokryt keramickou kaší. Při tradičním postupu je tvar pěny zkapalněn horkým kovem a vytvoří se otvor, který je formou. To je výhodné v tom, že to pomáhá vytvářet tvary, které je jinak složité vyrobit pomocí běžných forem.

Výhody:

- Umím správně vytvářet složité formuláře.

- Mistrovské dílo krásných tvarů a výzdoby.

- Nabízí vynikající povrchovou úpravu, která obvykle vyžaduje jen velmi málo úprav.

Nevýhody:

- Ve srovnání s tradičním procesem odlévání do písku jsou drahé.

- Trvá to déle, protože keramický plášť se musí vytvrdit.

- Není použitelný v hromadné výrobě.

Aplikace:

- Lopatka turbíny je součástí letadla.

- Přesnost lékařských přístrojů: Přesný nástroj medicíny

- Kousky drobností.

4. Odlévání do písku bez pečení

Při odlévání bez zapékání se písek spojuje chemickým pojivem, které se nemusí sušit ani zapékat. Je možné vyrobit formu a použít ji k odlévání materiálu. Směs písku se vyrábí v bezpeckovém písku, který se obvykle vytvrzuje chemicky, a nikoli teplem, čímž se stává v některých aplikacích účinnější.

Výhody:

- Rychlejší než tradiční metody, protože nedochází k pečení ani sušení potravin.

- Povrchové státy jsou dobře doplněny

- Používá se v nízkoobjemové a středněobjemové výrobě.

Nevýhody:

- Pro velkoobjemovou výrobu není zrovna nejvhodnější, protože pojivo potřebuje čas na vytvrzení.

- Je pravděpodobné, že při něm bude dosaženo menší přesnosti, stejně jako při tvarování skořápek.

Aplikace:

- Průmyslové díly malé a střední velikosti.

- Průmyslové svařování, např. konzoly, příruby.

- Složitý tvar, který je vepsán do každé země.

5. Odlévání do písku za studena

Odlévání do písku za studena Při výrobě formy se používá chemické pojivo vytvrzující za studena. Pojivo se smíchá s pískem a výsledná směs se lisuje ve formovací krabici kolem návrhu uměleckého díla. Směs písku se ve formě vytvrzuje plynem (obvykle aminovým plynem), a to zabalením. Výhodou této metody je vysoká pevnost forem, která je nutná při výrobě nejsložitějších a nejpřesnějších dílů.

Výhody:

- Je velmi pevný a rozměrově přesný.

- Lze jej použít při výrobě tenkostěnných a složitých dílů.

- Pomáhá minimalizovat vady výlisku, tj. pórovitost a smršťování.

Nevýhody:

- Zákaz nákladů na suroviny

- Má speciální zacházení a příslušenství.

Aplikace:

- Příkladem leteckého výrobku je superslitina na lopatkách turbíny.

- Přesné komponenty, které musí být správné, Six-sigma engineering

- Výkonnost výrobce komponentů.

6. Přesné lití do písku

Mušlovací lisování je proces, při kterém se směs jemného písku nanáší na vzor vyrobený z kovu. Po zahřátí kovového vzoru se na něj nanese jemný písek (obvykle v kombinaci s pojivem, např. křemičitanem sodným) a teplem se pískový vzor vytvrdí. Takové formy se odlévají v peci. Přesnost tohoto procesu spočívá v dobré povrchové úpravě a přesnosti rozměrů.

Výhody:

- Je to snadné a správné.

- Nejlépe se používá při odlévání malých až středně velkých dílů.

- Obrábění odlitku se provádí méně.

Nevýhody:

- Ve srovnání s litím do zeleného písku je to nákladnější a časově náročnější.

- Byly omezeny na menší komponenty s poměrně nízkou složitostí.

Aplikace:

- Jemné přesné díly jsou strojní součásti, například ozubená kola a součásti ventilů.

- Lékařské implantáty jsou také dalšími vysoce přesnými implantáty.

- Povrchová úprava: Část vozu, která potřebuje dobrou povrchovou úpravu

Materiály pro lití hliníku do písku

Ty se vyrábějí v různých variantách podle materiálů v hliníkovém pískovém odlitku, které jsou velmi důležité pro vytvoření konečného výrobku, který kromě kvality určuje i pevnost a odolnost. Základními surovinami jsou základní kov (slitina hliníku), formovací písek, pojivo a přísady. Co jsou to a jak fungují? Rád bych se na každou z nich podíval blíže.

1. Slitiny hliníku

Hliníkové slitiny jsou v procesu lití do písku velmi důležité, protože určují pevnost konečného výrobku, odolnost proti korozi a snadnost lití. Mezi další méně charakteristické slitiny patří A356, A380 a A413, které vycházejí z oblasti použití, jako jsou součásti pro vozidla a letecký průmysl, a ze specifikace vlastností, jako je tažnost, tekutost a odolnost proti opotřebení.

2. Formovací písek (písek)

Dutinu formy tvoří písek, který se používá při odlévání hliníku. Nejčastěji se používá křemičitý písek, protože má vysoký bod tání a je snadno dostupný, i když pro dosažení větší pevnosti a přesnosti mohou být použity i jiné druhy písku, například chromit nebo zirkonový písek. Na druhu písku záleží kvůli kvalitě jeho povrchové úpravy a také kvůli tepelné stabilitě formy.

3. Vazba materiálů

Pojiva se používají k zajištění pevnosti formy, protože částice písku jsou k sobě přilepeny. Hlína je nejběžnějším materiálem při odlévání do zeleného písku, protože při odlévání do písku se používá pryskyřice, aby se dosáhlo větší přesnosti a lepší pevnosti formy. Tyto materiály zajistí, že forma je pružná vůči teplu roztaveného kovu.

4. Přísady

Přísady se obvykle přidávají do písku nebo hliníku, aby se zlepšily určité aspekty jeho chování, jako je povrchová úprava, pevnost a aby se snížily jeho vady, jako je pórovitost. Přísady jsou nezbytné k tomu, aby se zajistilo, že budou odlitky vysoce kvalitní a s minimem vad.

5. Inkluze a kovová zařízení

Slitiny hliníku se mísí s kovovými prvky, jako je měď, hořčík a křemík, aby se zlepšily některé vlastnosti, jako je pevnost, odolnost proti korozi a tvrdost. Hrají klíčovou roli při výrobě dílů, které jsou odolné vůči poškozením vyskytujícím se v extrémních prostředích, jako jsou například díly automobilů nebo letecké díly.

6. Ostatní materiály používané ve speciálních typech odlitků

Vzory se vytvářejí a odlévají z materiálů, jako je vosk nebo dokonce keramika, kde se používají v procesu zvaném shell molding nebo odlévání do ztracené pěny. Tyto materiály zajišťují výrobu složitých a přesných součástí, zejména v odvětvích, která vyžadují složitý design, např. v odvětvích s vývojem vysokých výkonů.

Výhody lití hliníku do písku

Proces odlévání hliníku do písku má několik výhod, které umožňují jeho použití v mnoha průmyslových odvětvích:

- Nákladová efektivita: Odlévání do písku je jednou z levnějších forem odlévání kovů, a proto se jedná spíše o nízké a střední výrobní série. Náklady na materiál jsou nižší, protože pískové formy lze také recyklovat.

- Flexibilita: Jedná se o velmi flexibilní postup, který lze použít k výrobě dílů obrovských variací velikostí a tvarů a složitostí. Odléváním do písku lze vyrábět jednoduché geometrie i složité konstrukce, a proto může splňovat nejrůznější konstrukční požadavky.

- Je tolerantní ke složitým tvarům: Odlévání hliníku do písku umožňuje vytvářet složitější tvary, které jiné techniky odlévání nemohou snadno vytvořit, například vnitřní dutiny a podřezání.

- Schopnost odlévat velké díly: V porovnání s jinými strategiemi odlévání kovů, které neumožňují odlévání velkých dílů, je při odlévání do písku možné odlévat i velké díly. To je důvod, proč se může použít k výrobě velkých částí automobilů nebo letadel.

- Druh materiálu: Hliník není jediný kov, který lze odlévat do pískové formy. Lze odlévat i jiné kovy (např. měď, ocel a železo), což dává výrobci další možnosti, pokud jde o požadované médium, které má být použito k výrobě požadovaného výrobku.

- Rychlé vyřízení: Jedná se o proces, který může být zapojen do poměrně krátkých časů, zejména pokud jde o výrobu prototypů, protože mají lehké nástroje a je zde velmi málo času, který je třeba věnovat nastavovacím postupům.

Nevýhody lití hliníku do písku

Přes všechny výhody má lití hliníku do písku dvě omezení:

- Špatná povrchová úprava povrchů: Povrchová úprava je při lití do písku méně náročná než při jiných procesech, např. při tlakovém lití. Pak může být zapotřebí provést některé manévry, jako je obrábění nebo pískování, aby se zlepšil povrch dílu.

- Pórovitost: U pískových odlitků se mohou občas vyskytnout vady smrštění nebo pórovitost (malé otvory v odlitku). To může vést ke slabinám a horším vlastnostem dílů, zejména v situacích s vysokým namáháním.

- Rozměrová tolerance: Slévání do písku není obvyklé tam, kde se jedná o malé rozměrové tolerance. Odlitky z písku mohou být velmi flexibilní, ale ne tak přísné jako tolerance, kterých lze dosáhnout při některých jiných procesech, jako je tlakové lití nebo investiční lití. Součásti mohou vyžadovat další zpracování, aby vyhovovaly přísným specifikacím.

Použití hliníkového odlévání do písku

Odlévání hliníku do písku se uplatňuje v mnoha průmyslových odvětvích, která vyžadují složité díly s dlouhou životností a nízkou hmotností. Aplikace: Některé z běžných aplikací jsou:

- Automobilový průmysl: Odlévání bloků motorů, hlav válců, skříní převodovek atd. se obvykle provádí pomocí hliníkového pískového odlitku s vysokou přesností. Skutečnost, že se používá k vytváření složitých vzorů a dutých prostorů, je jeho nejvhodnějším využitím u výrobců automobilů.

- Letecký a kosmický průmysl: Letecký průmysl vyrábí vysoce výkonné součásti v podobě leteckých motorů, leteckých konzol a leteckých krytů, přičemž letecký průmysl využívá lití hliníku do písku. Je efektivní i v letadlech, protože jeho lehká vlastnost je spojena s pevností získanou technikou lití.

- Průmyslová zařízení: Odlévání hliníku do písku se běžně používá při výrobě dílů průmyslových strojů, jako jsou čerpadla, ventily a převodovky. Tyto materiály by měly mít dlouhou životnost a odolnost proti opotřebení, což hliník rovněž zajišťuje.

- Spotřební elektronika: Elektronické výrobky jsou dodatečně montovány do skříní vyrobených tímto procesem, který má schopnost přenášet teplo a odolávat korozi, čímž vytváří dobrou kvalitu, která je u hliníku žádoucí.

- Námořní průmysl: Součásti lodního průmyslu, jako jsou součásti lodních motorů, lodní šrouby a kryty různých lodních zařízení, se běžně vyrábějí z hliníku díky jeho odolnosti proti korozi.

Budoucnost lití hliníku do písku

V oblasti lití hliníku do písku dochází ke změnám v závislosti na vývoji technologií a udržitelnosti.

1. Automatizace

Průmysl 4.0 a automatizace zefektivní a zpřesní práci, aby se minimalizovaly chyby a zvýšila konzistence s pomocí robotů a sběru dat v reálném čase.

2. Pokročilé slitiny

Výkonnost litých dílů se zlepší díky novým slitinám hliníku, které mají vysokou pevnost a vynikající tepelné vlastnosti. To se uplatní zejména v automobilovém a leteckém průmyslu.

3. Udržitelnost

Budoucnost bude patřit procesům odlévání šetrným k životnímu prostředí, při nichž bude použitý hliník recyklován a spotřeba energie a emise uhlíku budou nízké, čímž se proces stane udržitelnějším.

4. Integrace 3D tisku

Formy a jádra se budou tisknout 3D tiskem se složitějšími návrhy, což může vést ke zkrácení dodací lhůty a k větší flexibilitě při výrobě dílů.

5. Chytré materiály

Malé materiály se schopností samoregenerace a senzory v odlitých komponentech zlepší funkčnost a hlášení klíčových aplikací v reálném čase.

GC Precision Mould: Nejkvalitnější řešení pro lití hliníku do písku, kterému můžete důvěřovat

Z tohoto důvodu jsme důvěryhodnou společností, která poskytuje vysoce kvalitní služby v oblasti lití hliníku do písku u přesné formy GC. Díky zkušenostem a špičkové technologii vám poskytneme přesné díly přesně podle vašich požadavků. Zaručujeme inovativní a nákladově efektivní řešení, kvalitní výrobu a efektivitu bez ohledu na to, zda máte k dispozici malé množství nebo potřebujete velkosériovou výrobu. Naši klienti působí v automobilovém průmyslu, leteckém průmyslu a průmyslu průmyslových zařízení, kteří se na nás spoléhají, že jim poskytneme efektivní, robustní a rychlé služby. Když si potřebujete objednat hliníkové odlitky, vyberte si nás a získáte bezkonkurenční kvalitu a služby.

Závěr

Odlévání hliníku do písku je důležitou výrobní technologií a hraje rozhodující roli při výrobě lehkých, odolných a složitých součástí v mnoha průmyslových odvětvích. Je cenově dostupné, flexibilní a umožňuje výrobu složitých konstrukcí. Nicméně i přes problémy s povrchovou úpravou a rozměry se nadále používá při velkosériové výrobě automobilových, leteckých a průmyslových výrobků. Odlévání hliníku do písku je všestranné a nákladově efektivní, což vysvětluje, proč tato technika zůstává jednou z výrobních metod, na kterou se výrobci obracejí, když potřebují vhodnou a efektivní techniku výroby hliníkových dílů.

Díky správné znalosti důležitých faktorů procesu lití do písku, silných a slabých stránek tohoto procesu by průmyslová odvětví měla činit informovaná rozhodnutí o tom, jak tento proces využít, pokud jde o jejich výrobní požadavky.

Nejčastější dotazy

1. V jakých odvětvích pracuje společnost GC Precision Mould?

Společnost GC Precision Mould nabízí nejlepší služby v oblasti lití hliníku do písku pro různá průmyslová odvětví, jako je automobilový a letecký průmysl, průmyslová zařízení a spotřební elektronika. Naše odborné znalosti spočívají ve výrobě přesných součástí, které vyhovují vašim potřebám.

2. Proč zákazníci dávají přednost GC Precision Mould na trhu?

Jsme odborníci ve svém oboru s nejrozvinutějšími technologiemi a ohledem na životní prostředí. Naše aplikace řešení jsou jedinečné, naše výroba je efektivní, naše ceny jsou příznivé a zakázky dodáváme ve vhodnou dobu tak, aby každý projekt odpovídal vašim nejlepším standardům kvality a efektivity.

3. Jak dlouho trvá průměrný projekt lití hliníku do písku?

V závislosti na složitosti a množství potřebných odlitků se odvíjí doba realizace. Ve spolupráci s klienty vymýšlíme dosažitelné termíny tak, abychom dodali včas, ať už se jedná o prototypy nebo sériovou výrobu, a zachovali vysoké standardy kvality.

0 komentáøù