Tlakové odlitky často vyrábějí díly s drsným povrchem. Pro zlepšení těchto povrchů používají výrobci několik možností povrchové úpravy odlitků. Používají obrábění pro odstranění zbytků, broušení pro lepší přesnost, leštění pro hladký, lesklý povrch atd.

Galvanické pokovení přidává lesklou kovovou vrstvu, která zabraňuje korozi a dodává jim hezčí vzhled. Práškové lakování se provádí nástřikem barevného prášku, který se tvrdě vypaluje a vytváří pevnou povrchovou úpravu. Eloxování činí hliníkové díly mimořádně odolnými a zabraňuje jejich rezivění. Lakování dodává dílům barvu a chrání je. Leštěním jsou díly hladké a lesklé.

V tomto článku se podrobně seznámíte s různými možnostmi povrchové úpravy pro zvýšení kvality a vzhledu odlitků.

Možnosti povrchové úpravy

A. Mechanické dokončovací metody

Výrobci používají mechanické dokončovací metody. Tyto metody pomáhají zvýšit rozměrovou přesnost a kvalitu odlitků. Odstraňují zbytky kovu, vyhlazují povrch a zlepšují vlastnosti výsledného dílu.

1. Obrábění

Proces obrábění zahrnuje řezné nástroje. Tyto nástroje se používají k tvarování obrobku odebíráním materiálu. Obvyklé metody obrábění jsou:

- Obrácení: Výrobce používá řezné nástroje k odřezávání přebytečného kovu při otáčení odlitku. Tato metoda se osvědčuje u válcových dílů. Pomáhá dosáhnout rozměrové přesnosti ±0,05 mm.

- Frézování: Rotační fréza odebírá materiál, pokud je díl v klidovém stavu. Frézováním můžete vytvářet velmi tvrdé tvary a dosáhnout přesnosti až ±0,02 mm.

- Vrtání: K vytvoření otvorů v dílech můžete použít vrtačku. Obecně platí, že vrtáky mohou vytvářet otvory o průměru pouhých 0,5 mm. Tolerance těchto otvorů se pohybuje od ±0,05 mm do ±0,1 mm v závislosti na velikosti.

- Nuda: Vyvrtávání je vhodné pro rozšiřování stávajících otvorů. Poskytuje přesnost až ±0,01 mm.

- Tvarování a hoblování: Tyto techniky se používají k provádění přímých řezů a vytváření rovných ploch. Nabízejí přesnost přibližně ±0,1 mm.

Materiály nástrojů:

Výběr nástrojů závisí na druhu odlévaného kovu a standardech povrchové úpravy. Můžete si vybrat Rychlořezná ocel (HSS) pro měkké kovy. Nabízí řeznou rychlost až 30-40 m/min. Karbidové nástroje jsou dobrou volbou pro tvrdé a houževnaté materiály. Tyto nástroje poskytují rychlosti 150-300 m/min.

Opotřebení nástrojů a jeho důsledky:

Nástroj se často opotřebovává v důsledku dlouhodobého opakovaného používání. Vadné nástroje způsobují drsné povrchy a rozměrové nepřesnosti. Zvyšují také riziko vzniku vad. Proto je důležitá správná údržba nástrojů, aby se těmto jevům předešlo.

2. Broušení

Broušení je dokončovací technika. Používá brusné kotouče, které vyhlazují povrch dílu. Mezi různé účinné metody broušení patří:

- Broušení povrchu:

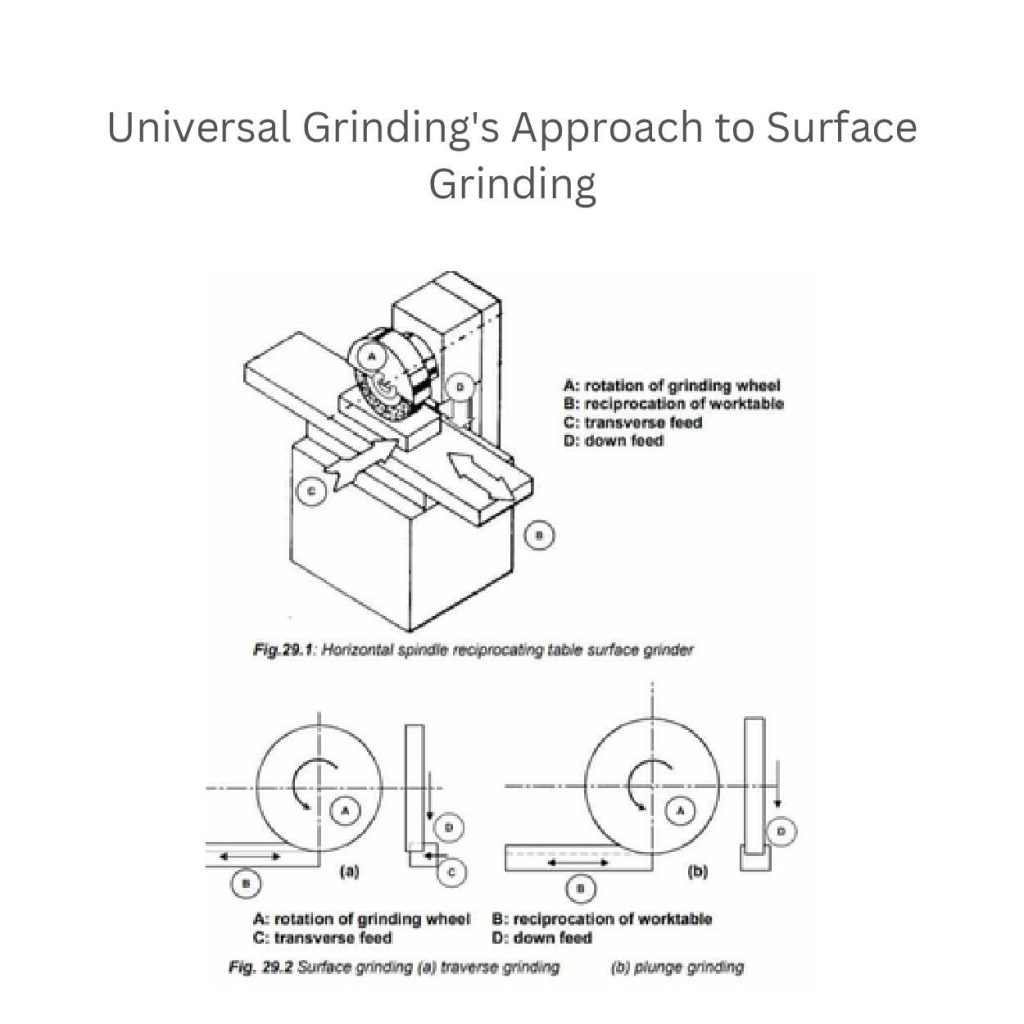

Poskytují rovné povrchy a mohou dosáhnout tolerance ±0,001 mm. Obrázek ukazuje broušení povrchu pomocí vodorovného vřetena a vratného stolu. Zde se broušení povrchu dělí na dva typy:

- Broušení traverz: Brusný kotouč se pohybuje po povrchu ze strany na stranu.

- Broušení na ponor: Kotouč se pohybuje přímo dolů do materiálu.

- Broušení na válce: Výrobci tuto metodu používají pro díly válcového tvaru a dosahují tolerancí až ±0,002 mm.

- Bezhroté broušení: Tato metoda je ideální pro výrobu přesných kulatých obrobků. Dosahuje úzkých tolerancí ±0,001 mm.

- Broušení s plazivým posuvem: Výrobci touto technikou odstraňují zbytky z hlubokých řezů v tvrdších materiálech. Umožňuje jim to dosáhnout tolerance ±0,002 mm.

Abraziva:

Brusivo je druh zrnitého materiálu. Ten se vlastně používá k řezání nebo tření při broušení a vychází z broušeného kovu. Výrobci například používají oxid hlinitý pro oceli o zrnitosti 60-120. Pro tvrdší materiály (keramika) používají karbid křemíku se zrnitostí 120-240.

Chladicí kapaliny:

Chladicí kapaliny jsou důležité pro ochranu dílů před tepelným poškozením. Regulují teplotu dílů a brusných kotoučů. Chladicí kapaliny také snižují opotřebení kotouče, protože zajišťují mazání a usnadňují odstraňování třísek. Mezi běžné typy chladicích kapalin patří ve vodě rozpustné oleje a syntetické chladicí kapaliny.

3. Leštění

Výrobci tlakových odlitků vylepšují povrch finálních výrobků metodami leštění. Tyto metody vytvářejí lesklý a estetický vzhled dílů a zvyšují jejich životnost. Mezi typy leštění patří:

- Broušení: Při tomto procesu se používají lešticí kotouče s otáčkami od 2000 do 4000 ot/min. Vyrábí se s plátnem nebo plstěnými materiály. Výrobci těmito koly vyhlazují povrchy. Často používají abrazivní a neabrazivní metody pro další povrchovou úpravu.

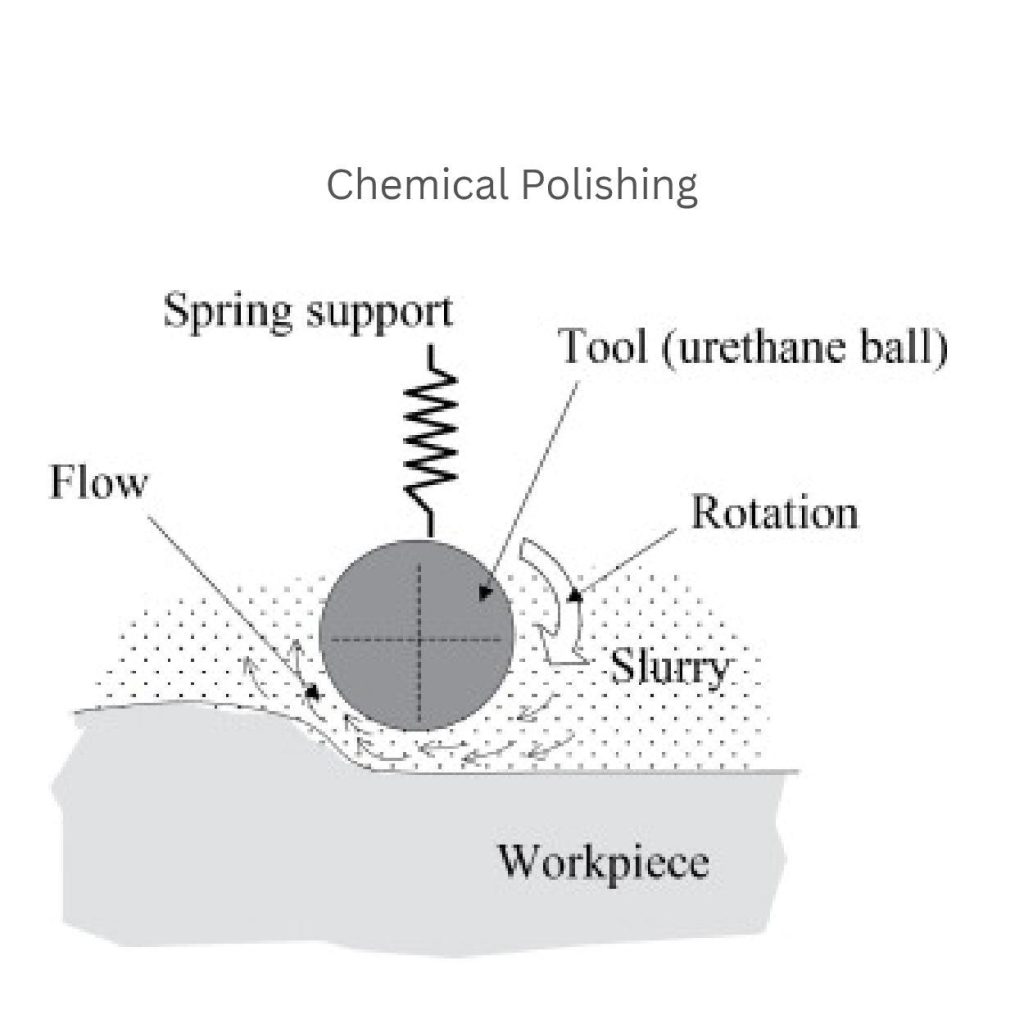

- Chemické leštění:

Při této metodě vyhlazuje povrch obrobku rotující nástroj (uretanová kulička). Nástroj vyvíjí tlak prostřednictvím pružinové podpěry. Výrobce pod nástrojem protéká suspenze. Ta leští povrch chemickým a mechanickým působením.

- Lapování: Lapování zahrnuje použití jemných brusných materiálů (diamantové pasty). Tento proces zajišťuje vyšší hladkost povrchu. Lze jej použít pro vysoce přesné díly k dosažení povrchové úpravy s hodnotami RA dokonce nižšími než 0,01 µm.

- Honování: Metody honování se dobře osvědčují u vnitřních povrchů, jako jsou otvory válců. Používá brusné kameny. Tím se odstraní zbytky a získá se přesný a hladký povrch. Honování poskytuje tolerance kolem ±0,01 mm až ±0,02 mm v závislosti na materiálu.

B. Chemické metody povrchové úpravy

Chemické leptání

Chemické leptání odstraňuje z dílu určité oblasti pomocí leptadel. Výrobci například používají chlorid železitý na měď a kyselinu dusičnou na ocel. Tuto technologii používají pro složité kovové vzory v elektronice (desky plošných spojů) a dekorativní předměty. Hloubka leptání se pohybuje od 0,01 do 0,5 mm v závislosti na kovu a době expozice.

Chemické frézování

Chemické frézování odstraňuje kontrolované množství materiálu prostřednictvím chemické leptání. Úběr materiálu se pohybuje od 0,1 do 2 mm podle toho, co součást potřebuje.

Navíc není třeba používat mechanické nástroje, protože lze vytvářet složité tvary i bez nich. Tuto metodu můžete využít v leteckém a automobilovém průmyslu.

Nakládání

Mořením se odstraňují oxidy, vodní kámen a rez, čímž se čistí kovové povrchy. Používá se ponoření do kyselých roztoků. Například kyseliny chlorovodíkové nebo kyseliny sírové.

Mořením lze čistit v hloubce od 0,05 do 0,3 mm. Záleží však na použité kyselině a době ponoření. Tento proces můžete použít k přípravě kovových povrchů pro galvanické pokovování, lakování nebo svařování.

C. Metody povlakování a pokovování

1. Malování

Při lakování se používá několik typů nátěrů. Například rozpouštědlové, vodní a práškové nátěry. Před lakováním je pro lepší přilnavost důležitá správná příprava povrchu a jeho čistota (přes 95%). To zahrnuje odmaštění a fosfátování.

Díl můžete natřít stříkáním, ponořením nebo elektrostatickým nástřikem. Používejte je podle typu materiálu a potřeby povrchové úpravy.

2. Pokovování

Pokovování je proces nanášení povlaku na kov pomocí galvanického pokovování a bezgalvanického pokovování. Při galvanickém pokovování se zejména elektrolýzou nanášejí kovy, jako je chrom, nikl nebo zlato. Zatímco elektrolytické pokovování vytváří rovnoměrné povlaky bez potřeby vnějšího proudu.

Tloušťka pokovení se pohybuje v rozmezí 0,005-0,25 mm. Odolává korozi a opotřebení a poskytuje dekorativní povrchovou úpravu pro průmyslová odvětví, jako je automobilový průmysl a elektronika.

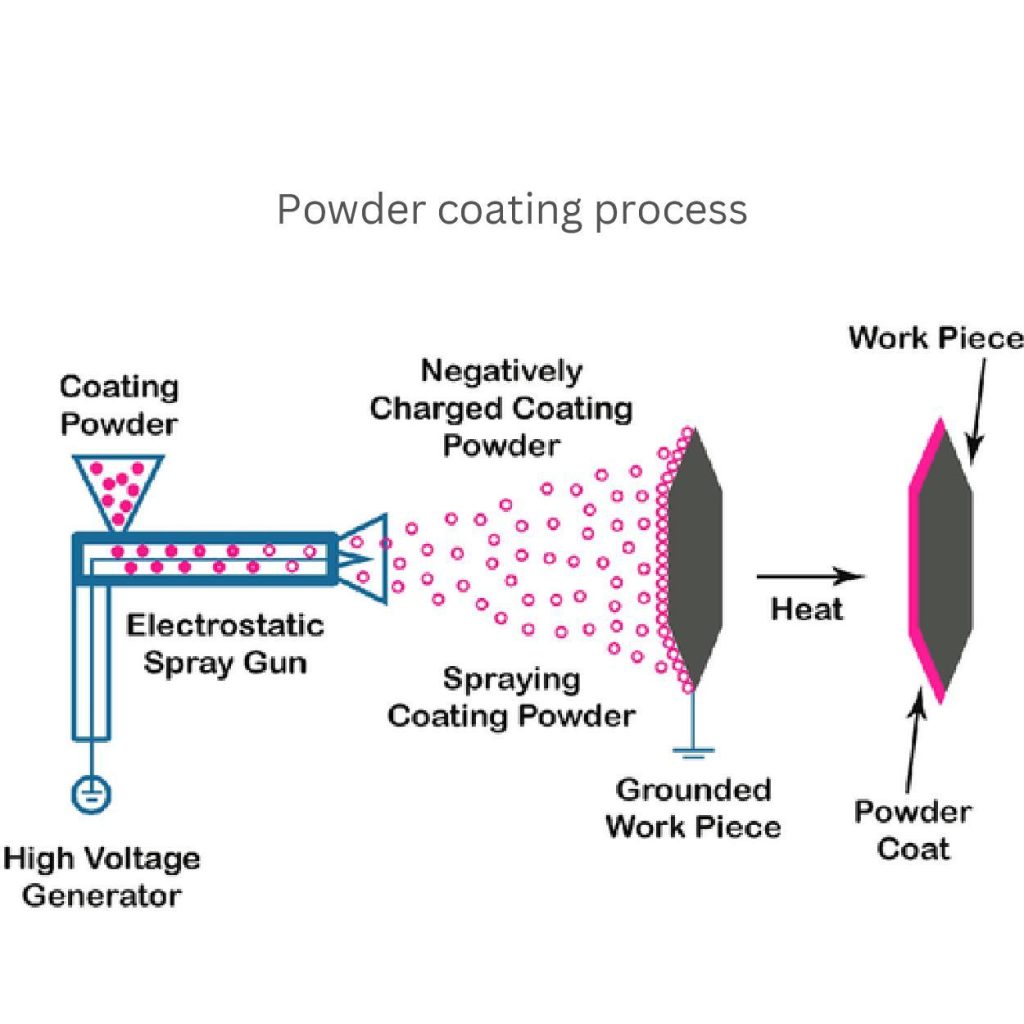

3. Práškové lakování

Práškové lakování používá záporně nabitý prášek, který se nanáší na uzemněné obrobky. Výrobci zahřívají předmět při teplotě 160 °C až 200 °C. To způsobí, že prášek vytvoří hladký povrch.

Práškové lakování má delší životnost, zabraňuje korozi a je šetrné k životnímu prostředí. Je vhodný pro automobilové díly, spotřebiče a nábytek.

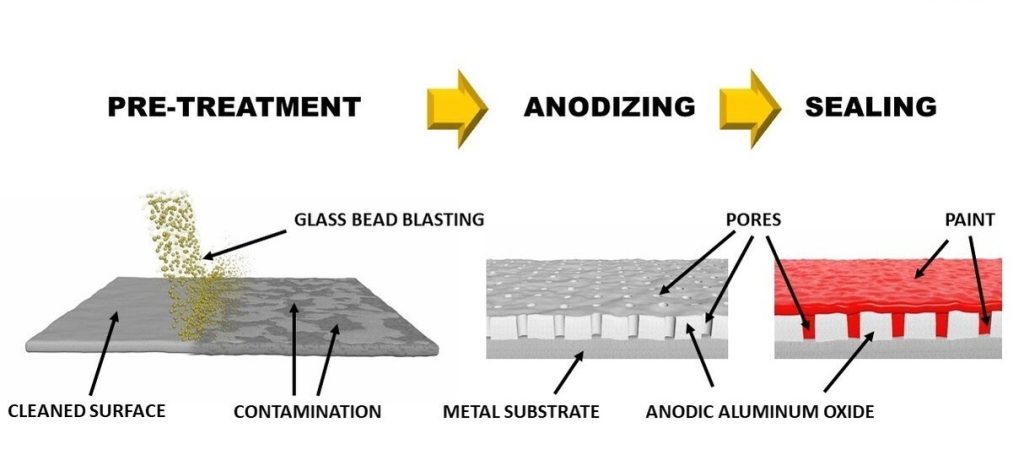

4. Eloxování

Eloxování povrchu je proces, který mění povrch kovu. Používá se při něm elektřina a chemická lázeň. Tím se na povrchu kovu vytvoří silnější vrstva. Nová vrstva je odolnější proti korozi a opotřebení. Eloxování může také změnit vzhled kovu. Nejčastěji eloxovaným kovem je hliník. Tento proces se používá v mnoha průmyslových odvětvích, například v leteckém, automobilovém a stavebním průmyslu.

Můžete navštívit eloxování litého hliníku se dozvíte více o povrchové úpravě hliníku.

Pokročilé techniky povrchové úpravy

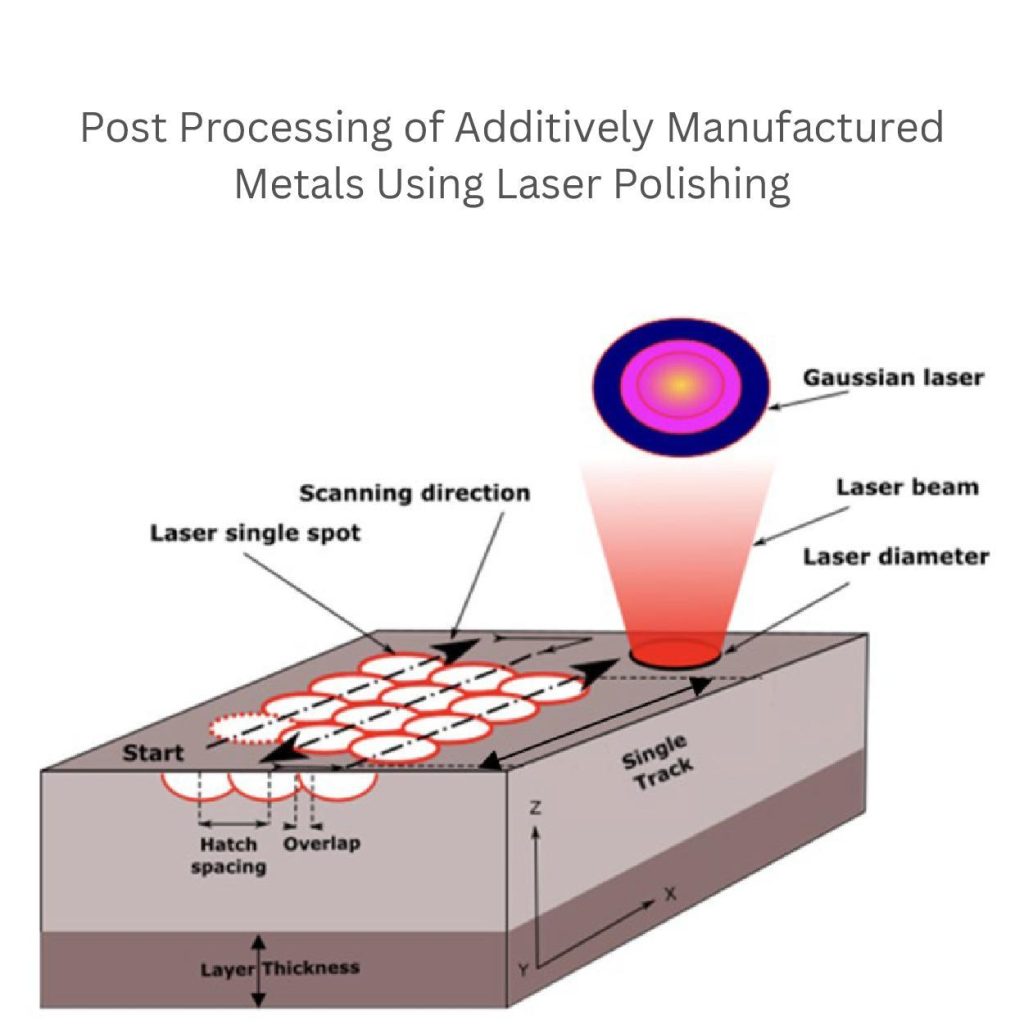

1. Laserové leštění

Laserové leštění zlepšuje aditivně vyráběné kovové povrchy. Vytváří jednotlivé stopy vrstvu po vrstvě, čímž zlepšuje kvalitu povrchu a snižuje drsnost.

Gaussův laserový paprsek snímá v určitém směru. Roztaví a vyhladí vrstvu materiálu. Tento laserový bod se překrývá s roztečí šrafování 0,1-0,5 mm pro zajištění konzistence.

Laserové leštění využívá vysokoenergetické laserové paprsky ke zkapalnění a opětovnému zpevnění povrchové vrstvy. Poskytuje přesnost až ±0,1 µm. Tento proces je vhodnější pro náročné tvary a zařízení, jako jsou lékařské implantáty, letecké díly a přesná optika.

Elektrochemické leštění

Elektrochemické leštění (ECP) využívá elektřinu. Vyhlazuje a zušlechťuje povrch kovových dílů s korozní odolností 80-95%.

Tento proces se podobá obrácenému galvanickému pokovování. Výrobci totiž místo přidávání kovu odstraňují tenkou vrstvu. Tak dosáhnou vysoce leštěného povrchu.

ECP je ideální pro lékařské přístroje, lopatky turbín a letecké díly.

Ultrazvukové dokončování

Ultrazvukové dokončování využívá vysokofrekvenční zvukové vlny. Tyto vlny vytvářejí vibrace v suspenzi abrazivních částic a tekutého kovu. Vibrace rozrušují brusné částice a bombardují povrch dílu. Tím dochází k odstranění kovu a výsledek je leštěnější.

Při ultrazvukovém zpracování lze dosáhnout kvality povrchu až 0,1-0,3 µm. Je účinné pro odstraňování otřepů, leštění a odstraňování nečistot ze složitých forem.

Vady odlitků: Příčiny, typy a prevence

1. Pórovitost

Pórovitost vypadá jako malé otvory nebo dutiny. Tvoří se uvnitř kovu a oslabují ho. Důvody jejího vzniku jsou následující:

- Nesprávná manipulace s roztaveným kovem

- Faktory prostředí

- Problémy s plísněmi (staré nebo poškozené)

Pórovitost plynu:

Plynová pórovitost vzniká během tuhnutí. Plyny jako vodík, dusík nebo kyslík vstupují do kovů nebo se s nimi mísí. Tyto plyny se hromadí uvnitř a vytvářejí bubliny. Například vodík v hliníku vykazuje při teplotě 660 °C rozpustnost 0,69 cm³/100 g. Když se kov stane pevnou látkou, sníží se na 0,034 cm³/100 g.

Pórovitost písku:

Pórovitost písku vzniká při lití do písku. Některá zrnka písku nebo plyny z forem se mísí s roztaveným kovem.

Prevence:

Výrobci odplyňují kov argonem nebo jej taví ve vakuu, aby odstranili zachycené plyny.

Aby se zabránilo pórovitosti písku, je důležité použít jemnozrnný písek s nízkou propustností. Rovněž je třeba aplikovat vlhkost do pískové formy. Tyto kroky mohou snížit počet defektů o 3 až 5%.

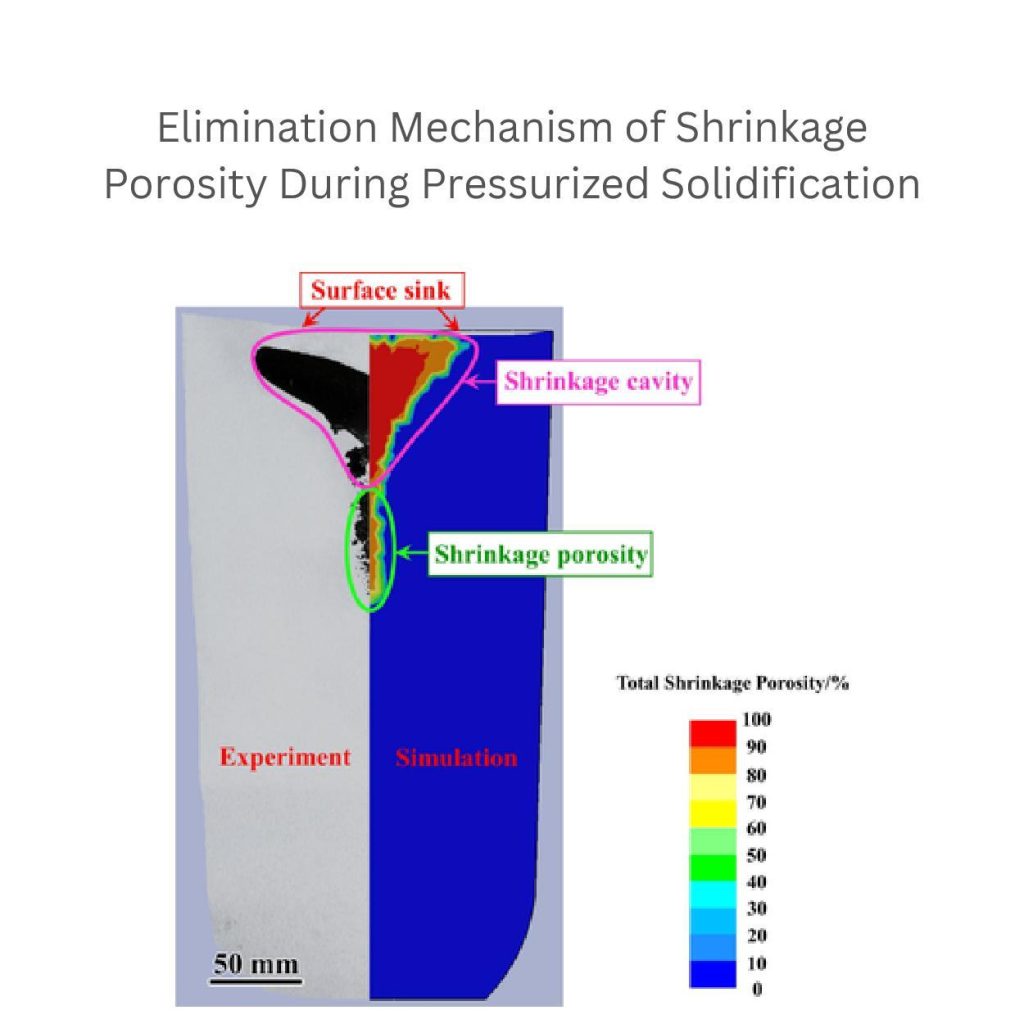

2. Smršťování

Když kov ztuhne, smršťuje se nerovnoměrně a uvnitř zůstávají dutiny, které se označují jako smršťovací pórovitost. Jedná se o běžný problém, který se často vyskytuje u tlakové lití hliníku. Tato slitina se může objemově smrštit až na 6,6%. Smrštění ovlivňují různé faktory, jako např:

- Rychlost chlazení

- Typ kovu

- Konstrukce odlitků

Například vyšší rychlost chlazení hliníku (30 °C/min) způsobuje trhliny. Zatímco 5 °C/min zajišťuje rovnoměrnou strukturu.

Prevence

Během tuhnutí můžete pomocí podavačů přidávat další roztavený kov, abyste zabránili jeho smršťování. Kromě toho udržujte konstantní teplotu lití. Například 650-700 °C pro hliník. Navrhněte rovnoměrnou formu. U silnějších profilů použijte také chladicí zařízení. Tyto chladiče urychlují proces tuhnutí a minimalizují smršťování.

Tento obrázek ukazuje pórovitost při smršťování. Ta se během tuhnutí pod tlakem zmenšuje. Je vidět rozdíl mezi experimentální a simulační částí. Barevná škála demonstruje úroveň celkové smršťovací pórovitosti. Například modrá barva je nulová, zvýrazněná zelená část je přibližně 40 až 50 a červená smršťovací dutina ukazuje smrštění 100%.

3. Drsné povrchy

Drsné povrchy se vztahují k nedokonalostem. Tento problém ovlivňuje vzhled a výkonnost odlitků. Vznikají v důsledku:

- Drsnost formy: Nerovný povrch formy způsobuje drsnost formy, často v důsledku hrubý zrnka písku. Například formy s AFS GFN <50 mají velmi drsný povrch.

- Pískové inkluze: Když výrobce nalije roztavený kov do pískové formy, ulpí na roztaveném kovu několik volných zrnek písku a ovlivní povrchovou úpravu.

- Eroze: Při rychlosti roztaveného kovu větší než 2 m/s vzniká eroze.

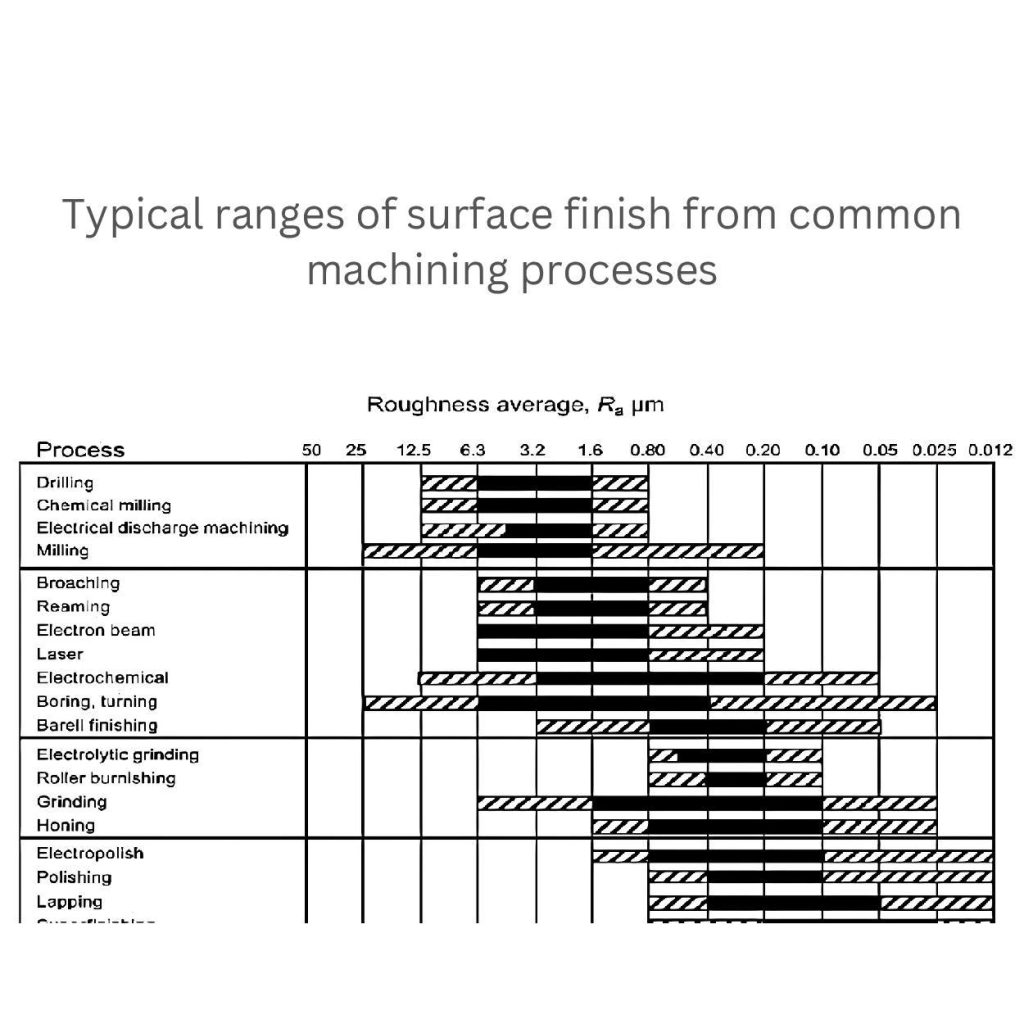

Drsnost povrchu:

Drsnost povrchu můžete měřit pomocí nástrojů, jako jsou profilometry. Průměrná drsnost (Ra) u dílů odlévaných pískem se obvykle pohybuje mezi 6-25 µm. U leštěných dílů se pohybuje od 0,4 do 0,8 µm.

Drsnost Rz (drsnost s většími výškovými odchylkami) se však u dílů litých do písku pohybuje v rozmezí 50 µm a více.

Prevence

Zlepšete kvalitu formy a použijte jemnozrnný písek (např. AFS GFN >60). Použijte hladké žáruvzdorné povlaky. Kromě toho regulujte rychlost lití na 1,5-2 m/s, abyste omezili erozi. Pro finální úpravu můžete použít metody broušení nebo leštění.

Úvahy při výběru možnosti povrchové úpravy

Správná volba povrchové úpravy závisí na několika faktorech, jak je uvedeno v tabulce. Například cena, kompatibilita materiálu, požadovaná kvalita povrchové úpravy a objem výroby. Vybírejte je s rozmyslem, abyste ospravedlnili své investice.

Závěr:

Vyrobené díly mají často drsný povrch, který je třeba opravit. K drsným povrchům může docházet také v důsledku vad, jako je pórovitost, smršťování nebo opotřebení formy. Každopádně je můžete opravit pomocí několika možností povrchové úpravy. Mezi tyto metody patří broušení, obrábění, leštění nebo povlaky. Výběr technik závisí na způsobu, jakým chcete hrubé povrchy proměnit v jemnou povrchovou úpravu, nebo na použití aplikací.

0 komentáøù