22 Běžné vady hliníkových odlitků a jejich řešení

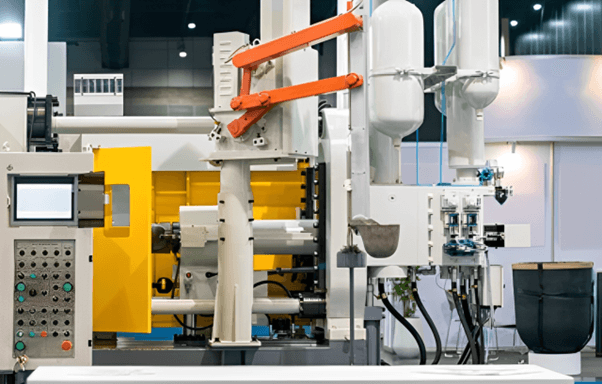

Hliníkové tlakové lití nebo Vysokotlaké tlakové lití (HPDC) je výrobní proces, který umožňuje vyrábět složité díly z hliníkových slitin s dobrou přesností a povrchovou úpravou. Tento proces je však náchylný k různým vadám, které mohou zhoršit kvalitu, trvanlivost a funkčnost konečného výrobku. To znamená, že vady tlakového lití by měly být identifikovány, analyzovány a zmírněny, aby se dosáhlo účinnosti. Kromě toho se tím také minimalizuje plýtvání výrobkem a udržuje jeho integrita.

Tento článek se zabývá 22 nejčastějšími vadami tlakových odlitků z hliníku nebo zinku. Probereme také jejich příčiny a řešení, jak minimalizovat nebo odstranit zinkové nebo vady hliníkových odlitků.

Co je to tlakové lití hliníku nebo HPDC?

Roztavená slitina hliníku, hořčíku nebo zinku se vstřikuje do ocelové formy (kokily) pod vysokým tlakem. forma pro toto tlakové lití se nazývá formy pro tlakové lití nebo vysokotlaká forma pro tlakové lití. Tento proces umožňuje hromadnou výrobu složitých slitinových dílů, vynikající rozměrovou přesnost a povrchovou úpravu. Nicméně, vady hliníkových odlitků může dojít z důvodu vysokého tlaku a vysokých rychlostí, v důsledku nesprávného nastavení stroje, vlastností materiálu nebo konstrukčních vad matrice.

Klíčové procesní parametry ovlivňující vznik defektů

Zde jsou uvedeny některé z klíčových parametrů, které způsobují vady při vysokotlakém lití hliníku pod tlakem;

- Rychlost a tlak vstřikování: Při vyšších rychlostech dochází k turbulencím, které mají za následek zachycení vzduchu, což je závada; zvýšené vstřikovací tlaky mohou rovněž vést k turbulencím.

- Uzavření za studena, smrštění a pórovitost: Může se vyskytnout v důsledku nesprávných teplot.

- Špatná tepelná kontrola by mohla vést ke vzniku horkých míst nebo prasklin.

- Závady související s plynem: Odvzdušňování a mazání způsobuje vady související s plynem, zatímco mazání způsobuje problémy s adhezí.

Pracovní proces vysokotlakého tlakového lití

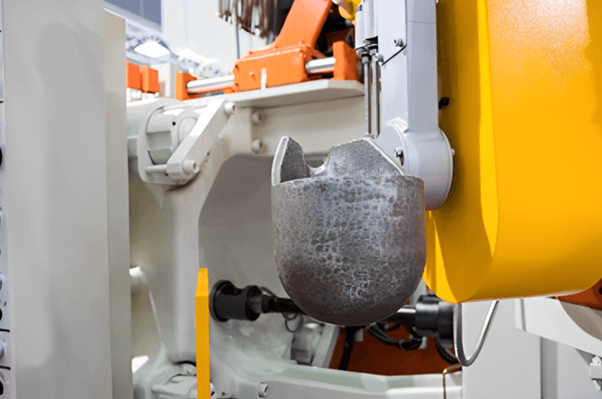

Při vysokotlakém lití hliníku se roztavený kov vstřikuje pod vysokým tlakem do ocelových forem pro výrobu dílů z kovových slitin. Touto metodou vznikají v rychlém procesu složité předměty, které mají jak jemnou přesnost a silné mechanické schopnosti, tak i krásný povrch.

- Příprava a mazání matrice: První krok zahrnuje předehřátí matrice před nanesením vrstvy maziva, aby se zabránilo přilepení a umožnilo hladké vyjmutí.

- Vstřikování roztaveného kovu: Před použitím vysokého vstřikovacího tlaku v rozmezí 1000-20000 psi se do dutiny vstřikovací formy vstříkne roztavený kov, například hliník, hořčík nebo zinek.

- Plnění a tuhnutí: Kov vytváří rovnoměrný tok rychlým zaplněním dutiny zápustky. Několik sekund trvá, než kov ztvrdne, protože probíhá proces chlazení zápustky.

- Vyhazování odlitků: Kalený odlitek opouští zápustku při nárazu vyhazovacích kolíků s minimálním nárazem, který způsobuje minimální deformaci povrchu odlitku.

- Ořezávání a dokončování: Přebytečný materiál se ořízne a díly potřebují další dokončovací práce, jako je obrábění leštění a povrchová úprava, pokud je to nutné.

- Kontrola kvality: Inspektoři kvality zkoumají odlitek několika metodami, aby odhalili pórovité trhliny a chybné výlisky předtím, než přistoupí k odstranění zápustky. Vizuální kontroly v kombinaci s rentgenovou analýzou a tlakovými zkouškami hodnotí kvalitu a provozní vlastnosti výrobku.

20 typů běžných vad vysokotlakého lití pod tlakem.

Hlavní příčina vady při vysokotlakém tlakovém lití mohou být špatné parametry procesu, špatná kvalita materiálu nebo neoptimální konstrukce matrice. Níže je uvedeno 22 běžných vad při tlakovém lití hliníku, příčiny problémů a možná řešení.

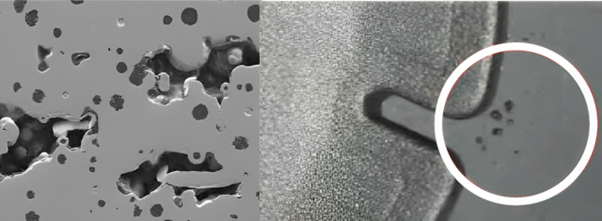

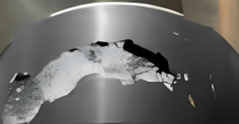

1. Pórovitost

Drobné dutiny, dutinky nebo bublinky uvnitř odlitku, které snižují mechanickou pevnost a trvanlivost, se označují jako pórovitost. Tyto dutiny mohou snižovat pevnost součásti a její schopnost odolávat mechanickému zatížení. Pokud je tedy pórovitost blízko povrchu, může z estetického hlediska způsobit potíže a vnitřní pórovitost by mohla vést k selhání při namáhání.

Příčiny vad tlakového lití:

- Zachycení vzduchu v důsledku turbulentního proudění kovu

- Nedostatečné odvětrávání nebo problémy s podtlakem

- Přebytečné mazivo nebo nadměrná vlhkost vedou k vývinu plynu.

- Nesprávná kontrola tlaku během tuhnutí

Prevence a řešení

- Minimalizace turbulence optimalizací rychlosti vstřikování

- Zlepšit lze také větrací a podtlakové systémy.

- Použití odplyněných kovů a kvalitní povrchová úprava zápustek

- Udržujte teplotu matrice a taveniny ve správném rozmezí.

2. Uzavření za studena (neúplná fúze)

Pokud se dva kovové proudy nepodařilo správně spojit, objeví se studený uzávěr jako slabá linie nebo šev na povrchu odlitku. Strukturální celistvost je oslabena a při mechanickém namáhání může dojít ke vzniku trhlin. Studené švy vznikají v případech, kdy se roztavený kov tekoucí společně nespojí do švu.

Příčiny vad tlakového lití:

- Nízká teplota roztaveného kovu

- Nedostatečná rychlost plnění

- Složité průtokové cesty při špatné konstrukci matrice

Prevence a řešení:

- Zajistěte správné roztavení roztaveného kovu zvýšením teploty roztaveného kovu.

- Změna konstrukce hradítek a běhounů pro plynulý tok kovu.

- Optimalizace rychlosti vstřikování pro úplné naplnění

3. Vady způsobené smrštěním

Smršťovací vady vznikají, když se kov během tuhnutí smršťuje a zanechává je uvnitř kovu. Protože tyto vady tlakového lití snižují hustotu a pevnost odlitku, stává se odlitek náchylným k lámání a mechanickému poškození. Smršťování obvykle následuje spolu s odlitkem, jak tuhnutí probíhá v silnějších oblastech odlitku.

Příčiny vad tlakového lití:

- Nedostatečné podávání kovů

- Špatná konstrukce vrat a stoupacího systému

- Nerovnoměrná rychlost chlazení

Prevence a řešení:

- To zahrnuje úpravu konstrukce hradítek a stoupaček, aby se zajistilo správné napájení.

- Použití optimalizovaného nastavení teploty matrice pro řízení rychlosti chlazení

- Použití materiálů s nízkými charakteristikami smršťování při tuhnutí

4. Puchýře

Zvednutí povrchu odlitku v důsledku rozpínání vzduchu nebo rozpuštěných plynů během tuhnutí. Působí také proti povrchové úpravě a mohou se odlupovat nebo odlupovat, pokud je díl následně obráběn nebo potažen. Pokud se puchýře berou jako samozřejmost, mohou způsobit selhání součásti při tlaku nebo namáhání.

Příčiny vad tlakového lití:

- Vzduch nebo vlhkost v dutině plísně, která je zachycena.

- Nadměrná expanze plynu v důsledku vysoké teploty zápustky

- Příčina tvorby plynu v důsledku použití nadměrného množství maziva

Prevence a řešení:

- Zvažte první způsob, jak zlepšit odvzdušnění matrice, aby mohl unikat zachycený vzduch.

- Snížení teploty matrice a minimalizace doby cyklu

- Mělo by se používat kontrolované množství maziva pro lisování.

5. Chybné výběhy a krátká plnění

Neúplné odlitky vznikají v důsledku tuhnutí roztaveného kovu před úplným naplněním. Výsledkem jsou nepoužitelné součásti se slabou strukturou. Tato vada je tak zásadní, protože její přítomnost snižuje rozměrovou přesnost a funkčnost dílu.

Příčiny vad tlakového lití:

- Nízká teplota taveniny nebo matrice

- Pomalá rychlost vstřikování

- Špatná konstrukce systému brány

Prevence a řešení:

- Udržování optimální úrovně teploty

- Vstřikujte rychleji, než je doba potřebná k posunu pauzy.

- Konstrukce pro plynulý tok kovu s upravenými hradítky a běhounem

6. Flash

Tyto vady tlakového lití se týkají přebytečného kovu, který proniká do dutiny zápustky, kovové tenké čáry na dělící čáře dílu. Pokud není odstraněn, může způsobit problémy i při konečné montáži nebo obrábění dílu. V krajním případě může znamenat opotřebení formy, což může zvýšit množství odpadu a prostoje ve výrobě.

Příčiny vad tlakového lití:

- Nadměrný vstřikovací tlak

- Opotřebovaná nebo špatně seřízená matrice

- Špatné nastavení upínací síly

Prevence a řešení:

- Oprava přetečení nastavením vstřikovacího tlaku

- Povrchy zápustek je třeba pravidelně udržovat a kontrolovat.

- Zvýšení upínací síly pro zajištění matrice na místě

7. Lepení a pájení

Pájení roztaveného kovu na povrchu matrice ztěžuje vysouvání a také ovlivňuje kvalitu povrchu. Může způsobit poškození odlitku a formy, a tím prodloužit dobu a náklady na údržbu. Zejména hliníkové a hořčíkové tlakové odlitky mají tendenci se lepit a pájet (kvůli reaktivitě těchto kovů s ocelovými matricemi).

Příčiny vad tlakového lití:

- Nadměrná přilnavost v důsledku vysoké teploty kovu.

- Špatný povlak nebo mazání matrice.

- Nesprávné složení slitiny

Prevence a řešení:

- Povrchová úprava správné matrice tak, aby nedocházelo k lepení.

- Optimalizujte složení kovu pro snížení reaktivity.

- Dodržujte správné způsoby mazání a chlazení.

8. Trhliny (trhliny za tepla a za studena)

K lomu dochází na povrchu odlitku nebo uvnitř v podobě trhlin, které narušují celistvost hotové součásti. Silné tepelné namáhání může během tuhnutí způsobit trhliny za tepla a po ochlazení mohou vzniknout trhliny za studena, což může být způsobeno zbytkovým napětím nebo nesprávným zacházením. Nežádoucí vady mohou výrazně zhoršit trvanlivost odlitku a mohou mít za následek mechanické nebo tepelné cyklické selhání. U nosných dílů jsou trhliny obzvláště problematické, protože je důležitá strukturální integrita.

Příčiny vad tlakového lití:

- Rychlé ochlazení způsobuje tepelné namáhání

- Špatné složení slitiny

- Nadměrné zbytkové napětí v odlitku

Prevence a řešení:

- Řízení rychlosti chlazení, aby nedocházelo k nárůstu napětí

- Použití slitin s lepšími vlastnostmi tepelné roztažnosti

- Omezení ostrých hran a oblastí koncentrace napětí v konstrukci matrice

9. Vrásky na povrchu a mezery

Tyto nepravidelné, překrývající se záhyby kovu se objevují na povrchu odlitku (vrásky nebo propadliny) a mají původ v nerovnoměrném toku kovu nebo částečném ztuhnutí před úplným naplněním. Tyto vady navíc zhoršují estetický vzhled odlitku a z mechanického hlediska představují potenciální místa poruch. Dalšímu obrábění, lakování nebo nanášení povlaků mohou bránit vrásky na povrchu, které by narušovaly proces. To se zase může stát nákladným přepracováním nebo zmetkem.

Příčiny vad tlakového lití:

- Nedostatečná rychlost plnění

- Nízká teplota kovu

- Nedostatečné mazání nebo stav povrchu matrice

Prevence a řešení:

- Optimalizace toku a teploty kovu

- zlepšení povrchové úpravy a mazání matrice

- Zvýšení rychlosti vstřikování pro správné plnění

10. Oxidové inkluze

Pokud se v roztaveném kovu zachytí nečistoty, jako je oxid hlinitý, oxid hořečnatý nebo jiné nečistoty, zachytí se v roztaveném kovu jako nekovové inkluze. Ty oslabují odlitek a vytvářejí křehká místa. Kromě toho oslabují odlitek a způsobují riziko vzniku trhlin. V závažných případech může dojít k defektům v povrchové úpravě, které činí výrobek nevhodným pro aplikace, jako jsou letecké a automobilové díly, které musí fungovat s maximální přesností a pevností.

Příčiny vad tlakového lití:

- Špatná manipulace s roztaveným kovem

- Kontaminovaný materiál slitiny

- Nedostatečný filtrační systém

Prevence a řešení:

- Používejte vysoce kvalitní a čisté kovové slitiny

- Zlepšení filtračních a odplyňovacích technik

- Snižte množství bílé barvy při nalévání, abyste zabránili oxidaci.

11. Neúplné obsazení (krátký záběr)

Pokud není dutina formy vyplněna, jedná se o krátký výstřel, jehož výsledkem jsou chybějící prvky, nerovné hrany nebo nedotvarované součásti. Tato vada však činí odlitek nepoužitelným z důvodu nedostatečných požadovaných specifikací a mechanických vlastností. Krátké záběry se často vyskytují v oblastech s tenkým řezem, kde je omezen tok kovu, což způsobuje slabé nebo neúplné struktury. Přesné díly jsou dobrým zdrojem tohoto problému kvůli rozměrové přesnosti, která je nutná pro správnou funkci a montáž.

Příčiny vad tlakového lití:

- Nízký vstřikovací tlak

- Předčasné tuhnutí roztaveného kovu

- Zablokované brány nebo pojezdové dráhy

Prevence a řešení:

- Zvýšení tlaku a rychlosti vstřikování

- Optimalizace teploty matrice

- Pravidelně kontrolujte a čistěte uzavírací systém

12. Erozní vady

Erozní vady jsou vady vyvolané vysokou rychlostí roztaveného kovu, který neustále dopadá na určitá místa v zápustce, kde pravděpodobně dochází k opotřebení, uvolnění povrchu a vzniku trhlin. To následně vede k rozměrovým nesrovnalostem, které způsobují měknutí odlitku a zkracují životnost zápustky. Tyto eroze mohou způsobit vznik děr nebo dutin v odlitku, čímž se stane dále nepoužitelným. Tato vada je závažná zejména v provozech s dlouhými výrobními cykly, kdy dochází k výraznějšímu opotřebení formy.

Příčiny vad tlakového lití:

- Vysokorychlostní tok kovu

- Špatná kvalita výsekového materiálu

- Nedostatečné mazání

Prevence a řešení:

- Použití tvrzených lisovacích materiálů

- Snížení rychlosti vstřikování v kritických oblastech

- Použití vysoce kvalitních maziv

13. Kontrola tepla

Tepelná kontrola je situace, kdy je povrch matrice v důsledku opakovaných cyklů zahřívání a ochlazování pokryt drobnými trhlinami. Postupem času se tyto mikrotrhliny zvětšují a mohou mít vliv na kvalitu odlitků s drsným povrchem a ještě nižší možností poruchy. Tepelná kontrola zkracuje životnost zápustky, snižuje její životnost a prodlužuje prostoje výroby způsobené neustálou údržbou. Příčina je častější u procesů tlakového lití, které zahrnují značné kolísání teplot a špatné tepelné řízení.

Příčiny vad tlakového lití:

- Nadměrné tepelné namáhání

- Špatná volba materiálu matrice

- Nevhodný chladicí systém

Prevence a řešení:

- Použití tepelně odolných lisovacích materiálů

- Snížení času a energie na chlazení a předehřev matrice

- nanášení ochranných nátěrů na povrchy zápustek

14. Pokřivení (deformace)

Pokud se odlitky ohýbají nebo deformují v důsledku nepravidelností chlazení, vnitřních pnutí nebo špatné konstrukce forem, dochází k deformacím a vzniku dílů, které nelze sestavit, protože nemohou splňovat rozměrovou přesnost. Deformace je obzvláště škodlivá pro tenkostěnné nebo velkorozměrové součásti, kde dochází k rozdílnému smršťování v důsledku rozdílné rychlosti chlazení. Ve vysoce přesných průmyslových odvětvích, jako je automobilový nebo letecký průmysl, se mnoho deformovaných dílů nakonec stává zmetky, čímž dochází k plýtvání mnoha materiály a prodražuje se výroba.

Příčiny vad tlakového lití:

- Nerovnoměrná rychlost chlazení

- Špatná konstrukce matrice s nestejnoměrnou tloušťkou

- Vysoké zbytkové napětí v odlitku

Prevence a řešení:

- Optimalizace rychlosti chlazení a tuhnutí

- Úprava konstrukce matrice pro rovnoměrnou tloušťku stěny

- Použití metod tepelného zpracování pro uvolnění napětí

15. Vady turbulence

Nicméně tam, kde roztavený kov vyplňuje dutinu formy, vyvoláváme turbulence a nepravidelné proudění. Vzduch zachycený v materiálu bude bránit distribuci kovu. Tyto vady se vytvoří jako povrchové vady nebo pórovitost či vnitřní dutiny, které se v odlitku nacházejí, a povedou k oslabení strukturální integrity odlitku. Oxidace dále oslabuje a degraduje na několika místech, která se mohou odlomit.

Příčiny vad tlakového lití:

- Nadměrná rychlost vstřikování

- Špatná konstrukce běhounu

- Špatný systém brány

Prevence a řešení:

- Nastavte rychlost vstřikování tak, aby docházelo k plynulému proudění.

- Zlepšení konstrukce brány a běhounu

- Provádějte vakuové lití s řízeným průtokem.

16. Drop

Poklesy mohou být způsobeny různými vadami, včetně neúplných dílů a jiných vad poklesu, definovaných jako jakýkoli díl ztracený v důsledku ztráty kontaktu s matricí nebo ztuhlým kovem. Zejména při kritických aplikacích se vada prasknutí sráží do oslabení celistvosti odlitku a špatného výkonu.

Příčiny vad tlakového lití:

- Tvrzený plný kov ztrácí kontakt s matricí.

- Nedostatečné mazání

- Špatný tok kovu

Prevence a řešení:

- Zlepšení mazání matrice

- Nastavení rychlosti vstřikování

- Optimalizace konstrukce formy

17. Dross

Při oxidaci roztaveného kovu vznikají vady známé jako struskové vady s následným znečištěním odlitku. Snížení pevnosti a zhoršení vzhledu činí z těchto vad potenciální příčiny mechanických poruch v pozdějším období životnosti.

Příčiny vad tlakového lití:

- Oxidace roztaveného kovu

- Nadměrné turbulence při nalévání

- Kontaminovaná surovina

Prevence a řešení:

- Snížení turbulencí při nalévání

- Používejte čistý kov

- Zlepšení technik tavení

18. Horké slzy

Zbytkové napětí existující v odlitcích vytváří trhliny za tepla, které vznikají v důsledku nevyrovnaného gradientu ochlazování. Tyto vady vytvářejí strukturální slabiny zejména při zatížení.

Příčiny vad tlakového lití:

- Nerovnoměrná rychlost chlazení

- Špatné složení slitiny

- Vysoké zbytkové napětí

Prevence a řešení:

- Optimalizace procesu chlazení

- Použití vhodného materiálu slitiny

- Zlepšení konstrukce formy

19. Otvory pro kolíky

Díry po kolících jsou malé plynové tunely v odlitcích, které snižují hustotu a zhoršují mechanické vlastnosti. Vznik těchto defektů má za následek netěsnosti v tlakotěsných zařízeních.

Příčiny vad tlakového lití:

- Zachycení plynu v roztaveném kovu

- Vysoká vlhkost vzduchu

- Špatný proces odplyňování

Prevence a řešení:

- Používejte správné techniky odplyňování

- Snížení vlhkosti v prostoru odlévání

- Zlepšení odvětrávání

20. Řezání a mytí

Na povrchu formy dochází k poškození a oslabení struktury, když rychlý roztavený kov odstraní část formy a vytvoří tak vady typu "cut and wash".

Příčiny vad tlakového lití:

- Vysoká rychlost roztaveného kovu

- Špatná konstrukce brány

- Nedostatečná pevnost formy

Prevence a řešení:

- Optimalizace systému brány

- Řízení rychlosti kovu

- Použití pevnějších materiálů forem

| Vady |

Příčiny závad: |

Řešení |

| Pórovitost | Špatné odvětrávání, vysoká rychlost. | Zlepšete odvětrávání, použijte vysavač. |

| Studené uzávěry | Nízká teplota, pomalé plnění. | Zvyšte teplotu a optimalizujte bránu. |

| Smršťování | Silné profily, nerovnoměrné chlazení. | Optimalizujte chlazení a používejte stoupačky. |

| Puchýře | Vlhkost, špatné odplynění. | Degasování kovu, kontrola teploty zápustky. |

| Misruns | Nízká teplota, pomalé vstřikování. | Zvyšte tlak, optimalizujte teplotu. |

| Flash | Vysoký tlak, opotřebovaná matrice. | Optimalizujte tlak a udržujte tlak. |

| Pájení | Vysoká teplota, špatný povlak. | Používejte povlaky na zápustky, kontrolujte teplotu. |

| Trhliny | Rychlé chlazení, špatná slitina. | Optimalizujte chlazení a upravte design. |

| Vrásky / mezery | Nízká teplota, pomalé plnění. | Zlepšete mazání a zvyšte rychlost. |

| Struskové inkluze | Znečištěná slitina, oxidace. | Používejte čistý kov, abyste zlepšili filtraci. |

| Krátký záběr | Nízký tlak, časné tuhnutí. | Zvyšte rychlost a vyčistěte bránu. |

| Turbulence | Vysoká rychlost, špatné bránění. | Optimalizujte rychlost a vylepšete brány. |

| Eroze | Vysoká rychlost, špatný materiál matrice. | Používejte kalené matrice a snižte rychlost. |

| Kontrola tepla | Tepelné namáhání, špatné chlazení. | Používejte žáruvzdorné matrice a optimalizujte chlazení. |

| Deformace | Nerovnoměrné chlazení, stres. | Optimalizujte chlazení a upravte design. |

| Drop | Špatné mazání, uvolnění kovu | Lepší mazání, nastavení rychlosti a optimalizace formy |

| Dross | Oxidace, turbulence, nečistoty | Snížení turbulence, použití čistého kovu, zlepšení tavení |

| Horké slzy | Nerovnoměrné chlazení, vysoké namáhání | Optimalizace chlazení, zdokonalení slitiny, zlepšení formy |

| Otvory pro kolíky | Zachycení plynu, vlhkost | Zlepšení odplyňování, snížení vlhkosti, zlepšení odvětrávání |

| Cut & Wash | Vysoká rychlost, slabá forma | Optimalizovat brány, kontrolovat rychlost, zpevnit formu |

Klíčové faktory pro předcházení vadám při vysokotlakém lití

Hlavní body pro minimalizaci vad vysokotlakého tlakového lití u dílů litých pod tlakem z hliníku, zinku nebo magnézia.

Aby se snížily vady tlakového lití a dosáhlo se vysoce kvalitních odlitků, musí výrobci zohlednit následující skutečnosti.

1. Optimalizace procesních parametrů

- Řídí také rychlost a tlak vstřikování pro plynulý tok kovu bez turbulencí.

- Řízení teploty matrice: Řízení teploty matrice, aby nedocházelo k horkému vypínání, chybnému spuštění a pájení.

- Zabraňte smršťování a deformacím: Zajistěte rovnoměrnou dobu tuhnutí, abyste zabránili obojímu.

2. Zlepšení kvality kovů

- Vysoce kvalitní slitiny bez nečistot a oxidace.

- Odplynění a filtrace: Zabraňuje vzniku plynů a nečistot, které by mohly způsobit pórovitost a inkluze.

- Vyhněte se výlevům z pevných pecí: Vyhněte se předčasnému vylití pevné pece a jedné teplotě taveniny.

3. Zlepšení konstrukce forem a lisovacích forem

- Rovnoměrná tloušťka stěny bez koncentrace napětí a bez deformace.

- Vhodný systém brány a běhounu a proudění kovu bez závad turbulence.

- Odvětrávání a podtlak VHODNÝ: Snižuje pórovitost a zabraňuje zachycování vzduchu.

4. Údržba lisovacích nástrojů a zařízení

- Pravidelnost údržby matrice: Předchází opotřebení, erozi a prasklinám způsobeným teplem.

- Povlaky a mazání matric: vynikající kvalita s lepším lepením, pájením a vadami povrchu.

- Mimo jiné nevykazují otřepy, dokonalé uzavření formy, správné zarovnání a správné upnutí.

5. Chytré technologie

- Odlévání je pak možné pomocí vakuového odlévání, aby se po utěsnění zachyceným vzduchem dosáhlo strukturální integrity.

- Včasné závady jsou nejprve detekovány pomocí senzorů a adaptivních parametrů založených na umělé inteligenci.

- Počítačem podporované inženýrské simulace (CAE): Určete, kde je třeba kov při výrobě zmačkat, zpevnit apod., a předejděte tak chybám v konstrukci.

3. Pokročilé techniky pro redukci defektů

Zde jsou uvedeny některé z pokročilých technik snižování vad při vysokotlakém lití;

3.1. Tlakové lití ve vakuu

Pokročilé techniky vakuového lití zahrnují odstranění zachyceného vzduchu a plynů z dutiny formy před plněním kovem. Tato metoda [výrazně] sníží nebo omezí pórovitost, zvýší nebo zlepší pevnost odlitku a [zlepší] povrchovou úpravu. V nízkotlakém prostředí uvnitř formy bude roztavený kov plynule proudit s minimálními turbulencemi a vadami do dutiny. Nabízí některé své výhody

- Drasticky snižuje pórovitost plynu

- Zvyšuje mechanické vlastnosti odlitků

- Zvyšuje průtok kovu a eliminuje studené uzávěry.

3.2. Monitorování procesů v reálném čase

Rozsáhlé využití pokročilých senzorů a systémů kontroly kvality řízených umělou inteligencí k dynamickému nastavení procesních parametrů s cílem eliminovat vady ve výrobě. Monitorování, které probíhá v reálném čase, zahrnuje sledování procesu pomocí teplotních čidel, tlakových čidel a zobrazovacích systémů pro detekci odchylek.

Data jsou analyzována algoritmy umělé inteligence a ihned jsou provedeny automatické úpravy, aby se zabránilo vzniku závad. Následují různé výhody tohoto procesu:

- Snižuje zmetkovitost a zvyšuje výtěžnost.

- Zajišťuje konzistentní kvalitu odlitků

- Pomáhá rychle odhalit vady před finální výrobou.

3.3. Vylepšený návrh a simulace matrice

Software CAE umožňuje výrobcům simulovat a optimalizovat tok kovů před výrobou. Předvídání možných míst výskytu vad umožňuje konstruktérům upravit konstrukci vrat a kanálů tak, aby se předešlo běžným problémům, jako jsou chybné běhy, studené uzávěry a pórovitost. Pomocí moderních simulačních nástrojů lze provádět virtuální testování parametrů tlakového lití a snížit náklady na pokusy a omyly. Její výhody jsou následující;

- Zvyšuje efektivitu konstrukce forem

- Zlepšuje vady odlitků a plýtvání materiálem.

- Urychluje vývoj nových návrhů matric.

Závěr

Klíčovým požadavkem pro vysokotlaké lití je trh, kde jsou tyto vady vysokotlakého lití chápány a kontrolovány a kde jsou všechny výsledné vysoce kvalitní díly vyráběny na lisu s co nejmenší spotřebou surovin. Výrobci mohou zvýšit produktivitu a snížit náklady tím, že se budou zabývat pórovitostí, uzavíráním za studena, smršťováním, puchýři, chybnými náběhy a otřepy.

Pokročilé techniky, jako je vakuové lití, monitorování v reálném čase a zdokonalená konstrukce formy, mohou dále zvýšit spolehlivost a účinnost strojů pro tlakové lití. Vzhledem k tomu, že průmysl tlakového lití pokračuje v pokroku v oblasti optimalizace materiálů a procesů. To má také vliv na vyšší přesnost, lepší udržitelnost a výrobu bez vad.

Často kladené otázky (FAQ)

- Jaké jsou nejčastější vady vysokotlakého lití u výrobků z hliníku nebo zinku?

Nejčastěji se vyskytujícími vadami při vysokotlakém lití pod tlakem jsou pórovitost, uzavření za studena, smrštění, puchýře, chybné výstřiky, otřepy a přilepení a pájení. Tyto vady mohou vést ke ztrátě mechanické pevnosti, vzhledu a funkčnosti konečného výrobku.

- Jaké metody lze použít ke snížení pórovitosti dílů odlévaných pod tlakem?

Pórovitost můžeme minimalizovat zlepšením odvzdušnění a vakua, vyvážením rychlosti vstřikování a turbulence, udržováním teploty taveniny a matrice v mezích parametrů a použitím odplyněného roztaveného kovu.

- Z jakého důvodu vznikají otřepy u hliníkových dílů pro vysokotlaké lití?

Charakteristické příčiny vzniku otřepů jsou nadměrný vstřikovací tlak, opotřebované matrice nebo špatně seřízené matrice a nedostatečná upínací síla. Správná kalibrace stroje spolu se správnou údržbou matrice může zabránit vzniku otřepů.

- Jaký vliv má teplota kokily na vady při lití pod tlakem?

Chybná teplota matrice může způsobit několik závad nízkých teplot, které vedou ke studeným uzávěrům. Způsobuje také chybné výlisky a vysoké teploty, které způsobují pájení, puchýře a zvýšenou pórovitost. Optimální teplota matrice vede k hladkému toku kovu a rovnoměrnému tuhnutí.

- Jak lze pomocí vakuového lití omezit vady tlakového lití?

Vakuová asistence tlakové lití odstraňuje vzduch a plyny z dutiny formy, čímž výrazně snižuje pórovitost a zlepšuje tok kovu. Zlepšuje kvalitu odlitku a strukturální integritu a zvyšuje celkovou trvanlivost výrobku.

0 komentáøù