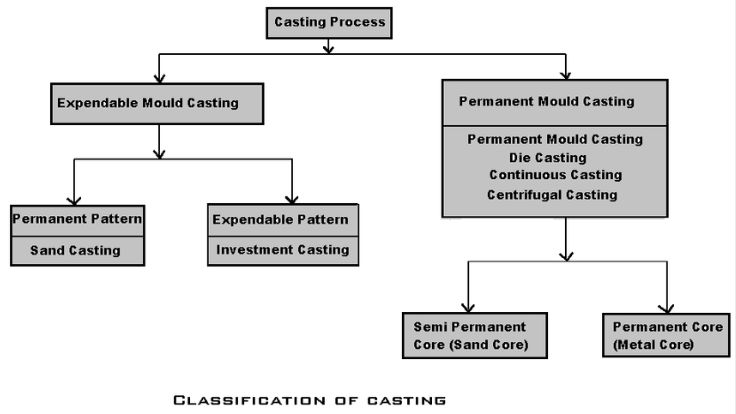

Odlévání do postradatelných forem je flexibilní proces výroby kovového zboží litím roztaveného kovu do forem, které se po každém výrobním procesu zničí. Spotřební formy. Na rozdíl od trvalých forem, které lze regenerovat, jsou postradatelné formy z materiálu, jako je písek, sádra nebo keramika, a po výrobě odlitku jsou na jedno použití. Je to správný způsob výroby dílů se složitými tvary, extrémní přesností a drobnými detaily, které by s největší pravděpodobností nebyly jednoduché nebo proveditelné jinými postupy.

Mezi průmyslová odvětví, která vyžadují vysoce kvalitní nízko až středně velkoobjemovou výrobu při výrobě forem, patří letecký, automobilový, zdravotnický a obranný průmysl a další. Tento proces může být nevhodný pro velkosériovou výrobu, protože by vyžadoval výrobu nových forem pro každý vyrobený díl, a proto by se ukázal jako nákladný, ale jeho schopnost vyrábět složité konstrukce ho činí neocenitelným v případě výroby předmětů, které vyžadují pevnost, odolnost a přesnost.

Historie odlévání postradatelných forem

Odlévání do postradatelných forem má dlouhou historii a jeho výskyt lze vysledovat již před tisíci lety. Mezi civilizace, které tento proces používaly k odlévání předmětů, patří Egypťané, Řekové a Římané a mezi odlévané předměty patří šperky, mince a zbraně. Postupem času se proces měnil s příchodem nových materiálů a technologických vylepšení, která umožnila složitější a přesnější odlévání.

Vznik moderních technik odlévání do spotřebních forem lze vysledovat vprůmyslové revoluci v18. a19. století, kdy došlo kintenzivnímu pokroku vtechnologiích zpracování kovů. S příchodem metod, jako je lití do písku a lití do ztraceného vosku, bylo možné vyrábět díly z kovu zcela jiným způsobem a dnes je skutečnost, že se při výrobě používají jednorázové formy, samozřejmostí.

Co je odlévání do postradatelných forem?

Odlévání do spotřebních forem lze definovat jako výrobní proces, který se používá při výrobě dílů z kovů, protože vyráběné díly se vkládají do formy, která je záměrně navržena tak, aby se po jednom použití zničila. Ve srovnání s odléváním do trvalých forem, které umožňuje několikanásobné použití formy, zahrnuje odlévání do spotřebních forem formy, které lze použít opakovaně. Po vychladnutí a ztuhnutí roztaveného kovu se vzor nebo forma zničí, aby bylo možné získat hotový výrobek.

Tento postup je vhodný zejména při odlévání složitých dílů, které mohou být vysoce přesné a jejichž vytvoření jinými technikami by bylo nákladné nebo dokonce nemožné. Termín spotřební znamená, že forma se spotřebuje během jednoho cyklu, tj. po každém použití je třeba vyvinout novou formu pro výrobu jiného dílu.

Jak používat odlévání do postradatelných forem

Vytváření vzorů

Při odlévání do spotřební formy je prvním krokem vytvoření vzoru odlévaného dílu. Vzor se skládá například z vosku, pěny nebo kovu a je nakonfigurován tak, aby napodoboval konečnou podobu výrobku.

Tvorba forem

Vzor je obklopen hmotou, která může být písková, sádrová nebo keramická, a materiál může být odstraněn různými způsoby v závislosti na použitém procesu odlévání.

Odstranění vzoru

Jakmile materiál formy ztvrdne, vzor se vyjme a většinou se to provádí roztavením, vypálením nebo rozbitím. Tím se ve formě vytvoří dutý otvor, který má přesný tvar původního vzoru.

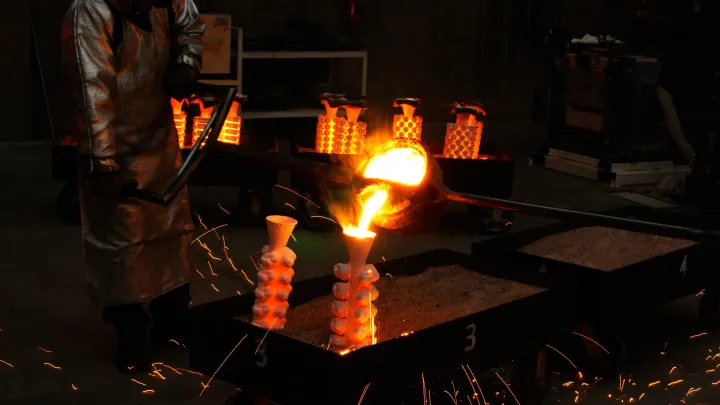

Lití kovů

Po přípravě dutiny formy se do ní vloží roztavený kov, který vyplní dutinu po vzoru. Kov se ochladí a nechá ztuhnout.

Ničení plísní

Po vychladnutí a ztuhnutí kovu se forma zničí (obvykle rozbitím a rozdrcením nebo rozpuštěním), aby se odlitek obnovil.

Následné zpracování

Po vyjmutí odlitku z formy jej lze ještě dále zušlechtit sekundárními dokončovacími technikami, jako je obrábění nebo leštění, aby se dosáhlo požadovaných specifikací.

Typy odlévání do spotřebních forem

Prozkoumejme trochu hlouběji druh Expendable Mould Casting:

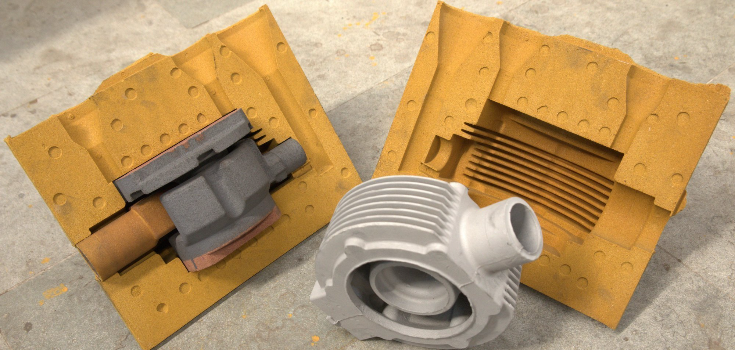

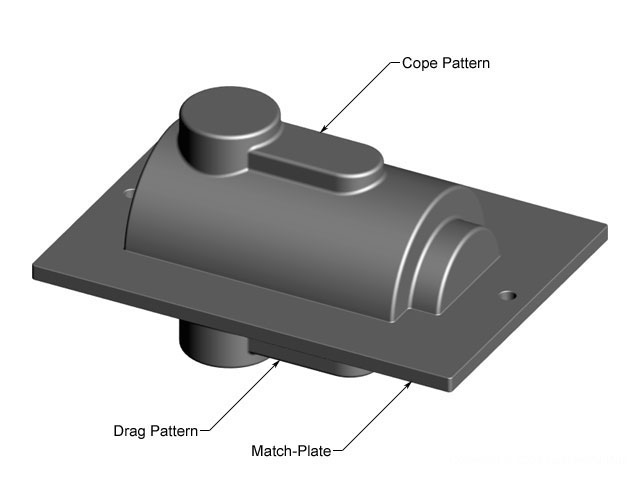

1. Odlévání do písku

Odlévání do postradatelných forem. Jedním z nejběžnějších způsobů odlévání je lití do písku. Vyžaduje výrobu formy, která se provádí tak, že se písek, který se běžně mísí se směsí hlíny a vody, nabalí kolem předlohy (modelu toho, co se má odlít). Obvykle se používá kovový nebo voskový vzor a po ztuhnutí formy se vzor rozbije nebo roztaví.

Přehled procesů:

- Materiál, jako je kov nebo vosk, je vyroben ve formě vzoru.

- Směs písku, hlíny a vody se pak nanese kolem vzoru.

- Vzor je odpuzován a zahřátím formy dochází k vytvrzení písku.

- Dutina po vzoru je vyplněna roztaveným kovem, který se odlévá.

- Po ztuhnutí kovu se forma rozbije a odlitek se odkryje.

Výhody:

- Pracuje s nízkými náklady při nízkém nebo středním objemu výroby.

- Schopnost vyrábět hromadné odlitky s jednoduchou geometrií.

- Víceúčelový, může být vyroben z různých materiálů, hliníku, železa a oceli.

- Rozšířená v automobilovém, těžkém a strojírenském průmyslu.

Nevýhody:

- Povrchová úprava není tak hladká jako u ostatních metod lití.

- Velmi jemné vzory nefungují dobře.

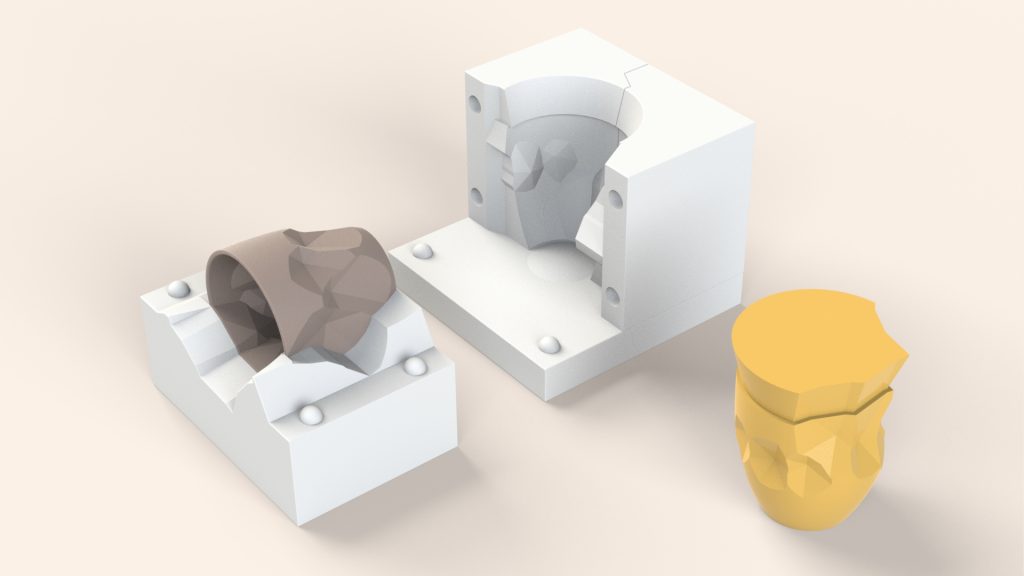

2. Investiční lití (lití do ztraceného vosku)

Další velmi přesnou metodou odlévání do spotřebních forem je investiční lití, známé také jako lití do ztraceného vosku. Jedná se o proces nanášení vzoru z vosku s keramickým pláštěm, který po zaschnutí ztvrdne. Vosk se následně roztaví a vysuší, čímž vznikne dutá keramická forma, do níž se nalije roztavený kov.

Přehled procesů:

- Voskový vzor je tvořen vzorem, který je vytvarován do preferovaného designu.

- Pro vytvoření silné skořápky se voskový vzor pokryje vrstvou této kaše a poté se pískuje.

- Poté se celá forma zahřeje a roztavený vosk se vypustí.

- Keramický plášť je pak roztavený kov.

- Po ztuhnutí kovu se keramická skořápka odlomí, aby byl vidět odlitek.

Výhody:

- Takové vlastnosti, jako je vysoká přesnost a velmi dobrá povrchová úprava.

- Nejlépe se hodí k odlévání drobných detailů a složitých dílů.

- Lze ji použít na velmi široké spektrum kovů, jako je nerezová ocel, titan a drahé kovy.

Nevýhody:

- Speciální podmínky jsou dražší než odlévání do písku.

- Je to časově náročnější.

- Vhodné pro malé výrobní série komponentů, nevhodné pro sériovou výrobu.

3. Tvarování skořepin

Skořepinové lití Skořepinové lití je také proces odlévání, který je v principu blízký investičnímu lití, avšak vzorem je nyní skořepina na bázi písku kolem vzoru z kovu. Tomuto procesu je rovněž připisována vysoká přesnost rozměrů dílů i hladká povrchová úprava dílů.

Přehled procesů:

- Kovový vzor je temperován a ponořen do jemné pískové kaše.

- Vzor se usadí v písku a vytvoří skořápku.

- Když je skořápka připravena, zahřívá se, dokud se nenajde pouze zbytek vzorového materiálu.

- Skořepina naplněná roztaveným kovem se nalije, a když kov ztuhne, skořepina se rozbije, aby se odlitek mohl vyjmout.

Výhody:

- Vyrábí kusy s vynikající rozměrovou přesností a zažehlenými hranami.

- Je vhodný pro odlévání složitých dílů.

- Může pracovat s kovy s vysokým bodem tání, jako je ocel a železo.

Nevýhody:

- Ve srovnání s odléváním do písku je dražší.

- Protože vytvoření přesné skořápky zabere hodně času, jsou omezeny na menší kusy.

- Není tak rozmanitá, pokud jde o výběr materiálu, jako lití do písku.

4. Odlévání ztracenou pěnou (LFC )

Odlévání do ztracené pěny (LFC) Odlévání do ztracené pěny je nová forma odlévání do spotřebních forem, při níž se místo kovových nebo voskových vzorů používají pěnové vzory. Pěnový vzor se zasype pískem a do otvoru se nalije roztavený kov, čímž se zamlží použití pěny.

Přehled procesů:

- Vyrobí se pěnová forma odlévaného kusu.

- Na vzorek pěny se pak nanese vrstva písku, která se stlačí a vytvoří formu.

- Forma se zahřeje a nalije se do ní roztavený kov.

- Vzorek pokrytý pěnou se vypaří z roztaveného kovu a zbytek je ztuhlá část.

Výhody:

- Je ideální pro odlévání složitých geometrických tvarů s nízkou pracovní destrukcí.

- Dokáže vytvářet vysoce detailní a úžasně hladké díly.

- Cenově dostupné pro malé a střední objemy.

Nevýhody:

- Omezuje se na malé kousky.

- Drahé formy na rozdíl od běžného odlévání do písku.

- Neplatí pro všechny druhy kovů, protože je třeba pečlivě upravit teplotu a tlak.

5. Odlévání sádry

Odlévání do sádrových forem zahrnuje proces odlévání ze sádry. Sádra se smíchá s vodou a poté se nanese na vzor, který se obvykle po ztvrdnutí odstraní. Většinou se používá na malé díly s detaily.

Přehled procesů:

- Šablona je vyrobena buď z kovu, nebo z nějaké příbuzné látky.

- Vzor se ponoří do roztoku sádry, vody a dalších materiálů a vytvoří se forma.

- Forma se poté vytvrdí a zahřeje, aby se z ní mohl odlít retikulát.

- Výroba odlitků probíhá vléváním roztavených kovů do formy.

Výhody:

- Vyrábí kvalitní díly s dobrou povrchovou úpravou.

- Lze použít pro malé díly i díly vyznačující se jemnými detaily.

- Je použitelný v malosériové výrobě.

Nevýhody:

- Tyto metody jsou nákladné a časově náročné.

- Omezeno na menší součásti a kovy, které se taví při nízké teplotě.

6. Trvalý vzor - lití do písku

Jedná se o opakovaně použitelný přístup (použití opakovaně použitelného vzoru na rozdíl od vzoru na jedno použití), ačkoli opakovaně použitelný vzor je forma na jedno použití. Jedná se o kombinovanou metodu, při níž je forma recyklovaným vzorem, ale písková forma se po každém odlitku vybourá.

Přehled procesů:

- Vyrobí se krabice s trvalým vzorem a pískem kolem.

- Po zhotovení pískové formy se vzor odnese a do dutiny se nalije roztavený kov.

- Při odlévání se písek zničí a vznikne konečný produkt.

Výhody:

- Při výrobě malých a středních objemů je nákladově efektivnější než vstřikování.

- Je vhodný pro větší díly, jako jsou bloky motorů a rámy.

Nevýhody:

- Malá přesnost a povrchová úprava vedle investičního odlévání.

7. CGP nebo Cold Box Process

Odlitky z chemicky pojených pískových forem se odlévají procesem za studena. Písek se spojí s pojivem a formovací souprava se používá bez zahřívání. Takto se většinou vyrábějí díly v průmyslových odvětvích, která vyžadují trvanlivost a houževnatost, například v ropném a plynárenském průmyslu.

Přehled procesů:

- Forma je vyrobena z písku kombinovaného s chemickým pojivem a zhutněna.

- Po vložení do formy se vytvrzuje v chladném prostředí a forma ztvrdne bez nutnosti použití tepla.

- Do formy se nalije roztavený kov, poté se nechá ztuhnout a forma se odstraní.

Výhody:

- Používá se tam, kde je zapotřebí vysoká pevnost odlévaných dílů.

- Ideální odlitky: vhodné pro kovy, které by bylo obtížné odlévat v běžných pískových formách.

Nevýhody:

- Chemická pojiva, která jsou nezbytná při výrobě forem, nemusí být vhodná pro všechny kovy.

- Je omezena na materiály a aplikace.

Materiály používané při odlévání do spotřebních forem

Při odlévání do postradatelných forem je forma vyrobena z materiálu, který je určen ke zničení po jednom použití. Použitý materiál je rovněž určen procesem použitým k odlévání, materiálem, který se má odlévat, a potřebami konkrétního dílu. Níže jsou uvedeny některé z často používaných materiálů při odlévání do spotřebních forem:

1. Písek

Nejčastěji a nejčastěji se při odlévání do písku používají spotřební formy z písku. Ten se kombinuje s nějakým pojivem (např. hlínou nebo pryskyřicí) a odlévá se do formy schopné odolat žáru roztaveného kovu. Pískové formy jsou flexibilní, ekonomické a lze je použít k výrobě velkých součástí.

2. Omítka

Při odlévání do sádrových forem se formy vyrábějí ze směsi sádry a vody. Tento materiál lze použít k odlévání malých kusů s vysokou úrovní detailů, kde je vyžadován hladký povrch a jemné detaily. Sádrové formy se obvykle používají k výrobě neželezných kovů v menších objemech.

3. Keramické

Investiční lití (odlitky ze ztraceného vosku) a skořepinové lití využívají keramické materiály. Vzor se pokryje jemným keramickým skluzem a po zaschnutí se vytvoří pevná forma, která je vhodná pro odolávání vysoké teplotě. Odlévání ocelí, titanu a vysoce výkonných slitin se provádí pomocí keramických forem.

4. Vosk

Vosk se používá hlavně při investičním lití (lití do ztraceného vosku). Vyrábí se z vosku a na něj se přidává keramický plášť. Jediný plášť, který vám zůstane po odstranění vzoru roztavením, je plášť, do kterého se odlévá. Vosk bude ideální pro výrobu velmi detailních a složitých dílů.

5. Pěna

Při odlévání do ztracené pěny slouží pěna jako vzorový materiál. Pěnový vzor je pokryt pískem a po nalití roztaveného kovu se pěna vypaří a vznikne ztuhlý odlitek roztaveného kovu. Pěnové formy jsou také výhodné při odlévání složitých geometrických vzorů s menším množstvím odpadu.

6. Pryskyřice

Při dalších pokročilých technikách odlévání se používají pryskyřičné materiály k vytvoření forem, které jsou velmi přesné a robustní. Odlévání za studena a odlévání skořepin se obvykle provádí pomocí písku spojeného pryskyřicí. Pryskyřice mohou být také užitečné pro dosažení dobré povrchové úpravy a detailního odlitku v konečném odlitku.

7. Slitiny kovů (pro výrobu vzorů)

V některých systémech odlévání do postradatelných forem, jako je například odlévání kovových vzorků do písku, je vzor vyroben z kovových slitin. Formy se pak odlijí a nalije se roztavený kov a tyto kovové vzory se později odčerpají.

Výhody odlévání do spotřebních forem

Odlévání do výdejních forem má řadu výhod, které mu umožňují volbu mnoha aplikací. Mezi tyto výhody patří:

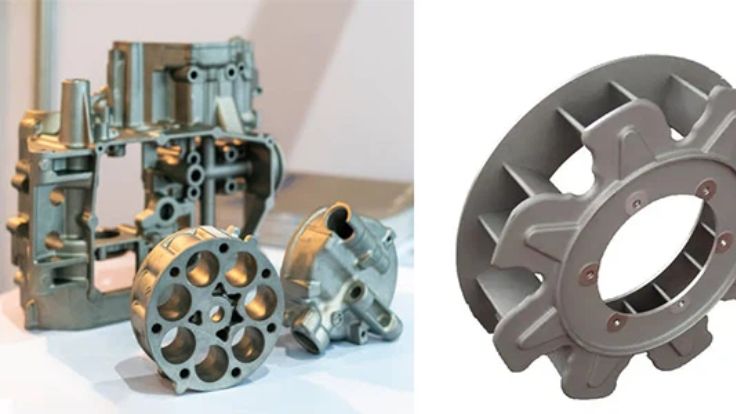

1. Schopnost odlévání složitých tvarů

Techniky odlévání pomocí výdejních forem (např. investiční lití a lití do ztracené pěny) mají potenciál vyrábět díly se složitým designem, které by nebylo možné vyrobit pomocí alternativních výrobních postupů, jako je obrábění nebo lisování. To je opravňuje k použití v průmyslových odvětvích, kde je zapotřebí složitých dílů, a těmi jsou letecký a automobilový průmysl.

2. Povrchová úprava a vysoká přesnost

Některé techniky, jako je investiční lití a skořepinové lití, vedou k vynikající povrchové úpravě a drobným detailům na dílu. To umožňuje méně dodatečných procesů obrábění a dokončování, což je v některých pracovních případech levnější.

3. Všestrannost materiálu

Odlévání do expendibilních forem má velmi širokou škálu materiálů, které lze použít, a může zahrnovat kovy jako hliník, ocel a titan až po exotické slitiny. Díky této přizpůsobivosti se může používat v mnoha průmyslových odvětvích včetně automobilového a zdravotnického.

4. Krátká dodací lhůta

Formy v procesu odlévání do jednorázových forem jsou jednorázové, proto může příprava forem a odlitků trvat relativně kratší dobu na rozdíl od jiných procesů odlévání, které používají formy pro opakované použití. Výsledkem je, že odlévání do jednorázových forem je vhodné pro nízké až středně velké výrobní série.

5. Malý nákladově efektivní provoz

Kapitál potřebný k instalaci technologií odlévání do spotřebních forem, jako je například investiční lití, může být poměrně vysoký, ale cena za díl se výrazně snižuje v případech, kdy jsou požadovány malé a středně velké výrobní série. To se hodí zejména v průmyslových odvětvích, která vyžadují malá množství vysoce přesných dílů, ale nechtějí se vystavovat nákladům na velkosériovou výrobu.

Problémy při odlévání do výdejních forem

Přestože tato metoda přináší řadu výhod, má odlévání do spotřebních forem i svá úskalí:

1. Ničení plísní

To může způsobit vysoké náklady na velkosériovou výrobu, protože forma se zničí po jednom odlitku. Pokaždé, když se odlitek srazí, je třeba vyrobit nové formy, což může být nákladný proces, který snižuje atraktivitu odlévání do postradatelných forem při hromadné výrobě.

2. Možnost opakovaného použití formy je omezena

U trvalého odlévání jsou formy opakovaně použitelné a mohou být použity mnohokrát, naproti tomu formy používané při jednorázovém odlévání se musí s každým novým kusem reprodukovat. Tím se zvyšují náklady na materiál a pracovní sílu, které jsou s tímto procesem spojeny.

3. Výroba menších sérií

Spotřební forma Vzhledem k tomu, že výrobní série jsou menší, je někdy lepší použít spotřební formy v závislosti na tom, jak nákladné a časově náročné je odlévání nové formy. Jiné techniky, jako je lití pod tlakem nebo odlévání do trvalých forem, jsou při velkosériové výrobě cenově dostupnější.

Použití odlévacích forem

Odlévání do výdejních forem se používá v mnoha průmyslových odvětvích, kde je zapotřebí složitá geometrie vysoce přesných dílů. Jedním z hlavních způsobů použití je např:

1. Letecký a kosmický průmysl

Příkladem výrobků vyráběných v leteckém průmyslu pomocí odlévání do spotřebních forem jsou lopatky turbodmychadel, pouzdra a další součásti, u nichž je vyžadována vysoká pevnost, přesnost a schopnost materiálu odolávat vysokým teplotám. Investiční lití nachází v tomto odvětví obzvláště ,oblibu, protože lze vyrábět složité tvary, které mají tendenci k vynikající povrchové úpravě.

2. Automobilový průmysl

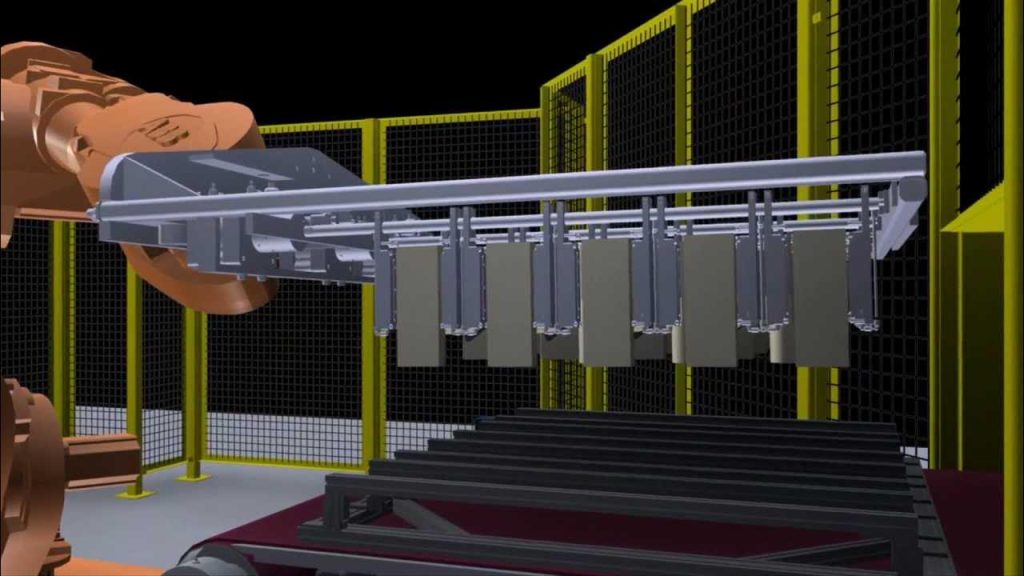

Automobilový průmysl je závislý na odlévání do spotřebních forem při výrobě součástí, jako jsou bloky motorů, skříně převodovek a další součásti, které musí být pevné a odolné. V tomto odvětví se obvykle používá lití do písku a skořepinové lití.

3. Výroba zdravotnických prostředků

Zdravotnické vybavení včetně chirurgického vybavení, implantátů a protéz se vyrábí pomocí odlévání do spotřebních forem. To je nejvhodnější v oblasti lékařství, protože jejich uložení a funkčnost jsou velmi důležité a složitost dílů lze touto technologií snadno zajistit.

4. Vojenství a obrana

V oblasti obrany se při výrobě zbraní, obrněné techniky a dalších dílů vojenského vybavení používá odlévání do postradatelných forem. V tomto odvětví jsou důležitými faktory výkon a spolehlivost, schopnost konstruovat složité a robustní součásti je rozhodující.

GC Precision Mould: Společnost, na kterou se můžete spolehnout

GC PrecisionMould je společnost, která vyrábí kvalitní a přesné výlisky pro různá průmyslová odvětví. Nabízíme také navrhování forem na zakázku, výrobu forem na zakázku a zakázkové formy dodávané s vysokou úrovní přesnosti a pevnosti. Naše nejmodernější technologie a nejnovější metody zaručují, že každá forma splňuje nejvyšší standardy výkonnosti a účinnosti. Obraťte se na společnost GC Precision Mould, aby uspokojila vaši potřebu propracované geometrie a nejostřejších detailů. Společnost GC Precision Mould poskytuje profesionální služby v oblasti odlévání forem, včetně spotřebních a trvalých forem. odlévání do forem. V našem týmu jsme připraveni poskytnout včasná a hospodárná řešení, která vyhovují potřebám každého z našich klientů.

Závěr

Odlévání do výdejních forem je variabilní a nezbytný výrobní postup, který má za sebou dlouhou cestu. Tato metoda umožňuje výrobu dílů, které mají složité tvary, přesnost a také vynikající povrchovou úpravu, a to díky použití vložek z jednorázového materiálu ve formách. Ačkoli nemusí být ideální v aplikacích, které vyžadují velké objemy výroby, její schopnost vyrábět složité díly i díly na míru ji činí neocenitelnou v průmyslových odvětvích, jako je letecký, automobilový, zdravotnický a obranný průmysl.

S postupující technologií je pravděpodobné, že bude existovat více způsobů a prostředků odlévání do spotřebních forem, a tento proces bude mít ve výrobní sféře stále větší význam. Ať už se jedná o miniaturní lékařský přístroj, nebo o obrovskou leteckou součástku, odlévání do výsuvných forem má vše, co je potřeba pro flexibilitu, přesnost a materiálovou univerzálnost, aby dokázalo držet krok s výzvami v moderních průmyslových odvětvích.

Často kladené otázky

1. Jaká je největší výhoda použití odlévání do spotřebních forem?

Formy jsou odlévány s použitím spotřebních forem, takže lze s vysokou přesností vytvářet díly se složitým vzorem. Po každém odlití je třeba formu zničit, takže je ideální pro výrobu detailních tvarů a použití široké škály materiálů.

2. Jaká je doba odlévání do postradatelných forem?

V závislosti na složitosti a dalších faktorech, jako je typ použité formy, může trvat několik hodin nebo několik dní.

3. Je odlévání do spotřebních forem použitelné ve velkosériové výrobě?

Proces odlévání do spotřebních forem není nejvhodnější pro velké objemy výroby, protože při každé výrobě každého dílu je třeba vytvořit nové formy, což je ve velkém měřítku výroby poměrně nákladné.

0 komentáøù