Při trvalém lití do forem se formy používají opakovaně k výrobě dílů, zatímco při jednorázovém lití do forem se používají formy na jedno použití. Ačkoli je výchozím materiálem obou metod roztavený hliník, rozdíly ve tvaru a přetváření materiálu, pevnosti výrobku na konci a v nákladech jsou drastické.

Mezi několika průmyslovými odvětvími, kde se hliník používá jako jeden z nejuniverzálnějších materiálů, je třeba zmínit jeho poměr pevnosti k hmotnosti, nekorozivnost a vodivost. Při výrobě dílů a součástí z hliníku se používají dva hlavní postupy, a to lití do trvalých forem a lití do výsuvných forem. Postup při obou těchto procesech není stejný a konečný výrobek má své vlastní mechanické vlastnosti, použití a výrobní potřeby.

Tato příručka obsahuje požadavky na rozdíly v procesech, mechanických vlastnostech, nákladech, aplikacích a dopadech na životní prostředí, abyste mohli učinit informované rozhodnutí o dalším projektu, který můžete realizovat.

Srovnání a kontrast mezi odléváním do trvalých forem a odléváním do spotřebních forem

Co jsou trvalé odlitky?

Odlévání do trvalých forem je proces lití roztaveného hliníku do kovové formy, z níž lze vyrobit mnoho dílů. Hodí se k výrobě dílů, které vyžadují vysokou pevnost a rozměrovou přesnost. Materiálem formy je obvykle litina nebo ocel, aby látka mohla být vystavena teplu roztaveného hliníku po velký počet cyklů. Tento proces je ideální pro hromadnou výrobu středně velkých až velkých objemů dílů.

Charakteristickým znakem odlévání do trvalé formy je:

- Existují formy pro opakované použití: Kovové formy jsou opakovaně použitelné, a proto je jejich použití pro hromadnou výrobu hospodárné.

- Přesné rozměry: Formy nabízejí vysoce kvalitní rozměry.

- Síla: Díly jsou pevnější než díly vytvořené jinými postupy odlévání.

- Povrchová úprava: To vede k vysoce kvalitním povrchovým úpravám a následné procesy jsou omezeny na minimum.

Běžné aplikace:

- Automobilové díly, jako jsou bloky, skříně a držáky.

- Konstrukční části leteckých prostorů.

- Průmyslové díly s vysokou nebo střední pevností.

Co je to odlévání do postradatelných forem?

Odlévání do spotřebních forem zahrnuje výrobu formy, která se zničí po jediné aplikaci. Mezi oblíbené patří lití do písku, investiční lití a skořepinové lití. Tento proces lze často využít při vývoji složitých nebo na míru vyrobených dílů, které nepotřebují velké množství. U postradatelných forem existuje velká konstrukční volnost spolu s variabilitou materiálu.

Některé hlavní atributy odlévání do výsuvných forem:

- Formy na jedno použití: Po dokončení odlitku se formy vyřazují, což zvyšuje cenu za kus.

- Komplexní geometrie: Ty jsou vhodné pro výrobu kusů se složitou geometrií nebo uvnitř.

- Snížení nákladů na materiál: Formy mohou být připraveny ve formě různých druhů materiálů, např. písku nebo keramiky.

- Povrchová úprava: Povrchová úprava může vyžadovat další dodatečné zpracování.

Běžné aplikace:

- OEM a zakázkové díly a prototypy.

- Komponenty pro letecký a obranný průmysl.

- Sochařské, umělecké a dekorační předměty.

Výrobní procesy

Proces trvalého odlévání:

- Tavení hliníku: Hliník se v peci roztaví do tekutého stavu.

- Nalévání do forem: Tekutý hliník se nalije do trvalé kovové formy.

- Chlazení a tuhnutí: Hliník se ochladí a v dutině ztuhne.

- Odstranění plísní: Forma se odstraní a odlitek, který byl během procesu odlévání vytvarován podle odolnosti dílu a v žádném případě není nejslabším místem, se odstraní.

- Následné zpracování odlitků: Odlitek lze podle potřeby vypálit, opracovat nebo zušlechtit.

Klíčové vlastnosti:

- Ideální pro splnění složitých návrhů.

- Vysoká rychlost výroby.

- Úspora peněz za velké množství.

Proces odlévání do forem je dodáván s Expendable:

- Příprava formy: Jednorázová forma se vyrábí z některých materiálů, jako je písek, keramika nebo mušle.

- Indukční tavení a lití: roztavený hliník se nalije do formy.

- Chlazení a tuhnutí: Kus se nechá vychladnout a ztuhnout.

- Ničení plísní: Pro vyhození hotového dílu se forma zničí.

- Následné zpracování: Může dojít k dodatečnému opracování/dokončení.

Klíčové vlastnosti:

- Je vhodnější pro výrobu zakázkových nebo malosériových dílů.

- Schopnost poskytovat složité vzory a funkce.

- Zvýšení nákladů na jednotku.

Mikrostruktura a mechanické vlastnosti

Mikrostruktura i mechanické vlastnosti hliníku závisí do značné míry na výrobním procesu.

Struktura zrna

- Trvalé odlévání do forem: Zrna v odlitcích z trvalých forem jsou velmi jemná a pravidelná, což je dáno řízeným chlazením kovových forem. To zlepšuje pevnost a mechanické vlastnosti.

- Odlévání do postradatelných forem: U odlitku z výdejní formy je tendence zrnitosti méně rovnoměrná, zrna jsou větší, a proto je menší pevnost a tažnost.

Pórovitost a vady

- Odlévání do trvalých forem: Kovové formy se používají ke zmenšení vnitřních pórů a vnitřních defektů v odlitku, díky čemuž je pevný a spolehlivý.

- Odlévání do postradatelných forem: Mají spotřební formu, která je porézní, a proto se do dílu mohou dostat vnitřní vady, jako je plynová pórovitost nebo smršťovací dutina, což zhoršuje jeho výkon při namáhání.

Mechanický výkon

Tabulka 1: Mechanický výkon

| Majetek | Odlévání do trvalých forem | Odlévání do postradatelných forem |

| Pevnost v tahu | Vysoká | Mírná |

| Pevnost v tahu | Vysoká | Mírná |

| Odolnost proti únavě | Vynikající | Mírná až nízká |

| Tažnost | Vysoká | Nízká až střední |

| Houževnatost | Vysoká | Mírná |

Materiály robotů pro trvalé lití do forem

Kovové formy

Formy pro trvalé lití do forem se obvykle vyrábějí z oceli, litiny nebo legovaných ocelí. Vybírají se v kombinaci s takovými materiály, které jsou odolné vůči vysokým teplotám a cyklům. Ocelové formy se upřednostňují zejména díky své trvanlivosti a pevnosti, zatímco litinové formy poskytují dobrou tepelnou vodivost.

Kovy - odlitky

Nejčastěji používanými kovy pro výrobu odlitků v trvalých formách jsou:

- Hliník: Je měkký, lehký a má korozivzdorné vlastnosti, které jsou ideální pro aplikace s vysokou pevností.

- Hořčík: Je klasifikován jako lehký, ale pevný kov, oblíbený v leteckém a dokonce i v automobilovém průmyslu.

- Zinek: Má dobrou pevnost a tažnost a často se používá při velkoobjemovém tlakovém lití.

- Tyto kovy v kombinaci s odolnými formami vedou k pevným, přesným a konzistentním odlitkům.

Suroviny při odlévání s postradatelnou formou

Materiály forem

Při odlévání do spotřebních forem jsou formy obětovány při každém použití formy. Mohou se skládat z mnoha typů forem, takže technika odlévání se liší:

- Písek: Nejčastěji se písek používá při odlévání do písku, kdy se k výrobě formy používá směs křemičitého písku a pojiv.

- Keramika: Používá se při investičním lití a jemné keramické prášky se vyrábějí do skořápek pro odlévání kovů s vysokou přesností.

- Omítka a mušle: Používají se při odlévání do ztraceného vosku a při výrobě dílů s jemnými detaily a přísnou tolerancí.

Kovy - odlitky

Spotřební odlévací formy mají široké spektrum kovů, které lze použít podle vlastního výběru, mezi něž patří:

- Hliník: Hliník, známý svou lehkostí a všestranností, se běžně používá v průmyslových materiálech v automobilovém průmyslu a ve spotřebním zboží.

- Ocel a železo: Jsou široce využívány v procesu odlévání do písku a investičního lití, pokud jde o průmyslové stroje, nástroje a konstrukční díly.

- Mosaz a bronz: Ideální pro odlévání složitých dílů, jako jsou dekorativní předměty, ventily a armatury.

- Titan: Titan je dražší, ale nachází uplatnění pro speciální účely, jako je letectví a lékařské implantáty, protože je pevný a odolný proti korozi.

- Požadavky: Spotřební formy by měly být vyrobeny z materiálu odpovídajícího složitosti odlévaného dílu a kovu a požadavkům výroby.

Typy forem pro trvalé odlévání

1. Gravitační odlévání do trvalých forem

Při gravitačním lití do permanentních forem se roztavený kov nalévá do dutiny formy, kterou lze opakovaně použít, s ohledem na gravitaci. Používá se k výrobě vysoce kvalitních, jednoduchých dílů s dobrou povrchovou úpravou. Je vhodný pro kovy, jako je hliník a hořčík, a běžně se používá tam, kde je třeba provádět středně pevné a detailní práce.

2. nízkotlaká trvalá forma (LOPRVM)

Nízký tlak. Při nízkotlakém lití do trvalých forem se roztavený kov vstřikuje do formy pod nízkým tlakem, což usnadňuje vyplňování dutin složitých tvarů s hladkým povrchem. Tento proces se běžně používá pro slitiny hliníku a hořčíku a je vhodný tam, kde mají díly vysokou úroveň mechanických vlastností a těsné tolerance.

3. Vysokotlaké lití do trvalých forem (HPDC)

Tento přístup spočívá v tlakovém vstřikování roztaveného kovu do formy, čímž dochází k rychlému naplnění a vysoce efektivnímu procesu. Nachází široké uplatnění při velkosériové výrobě dílů, jako jsou automobilové díly a díly, kde je potřeba přesnost, pevnost a hladký povrch.

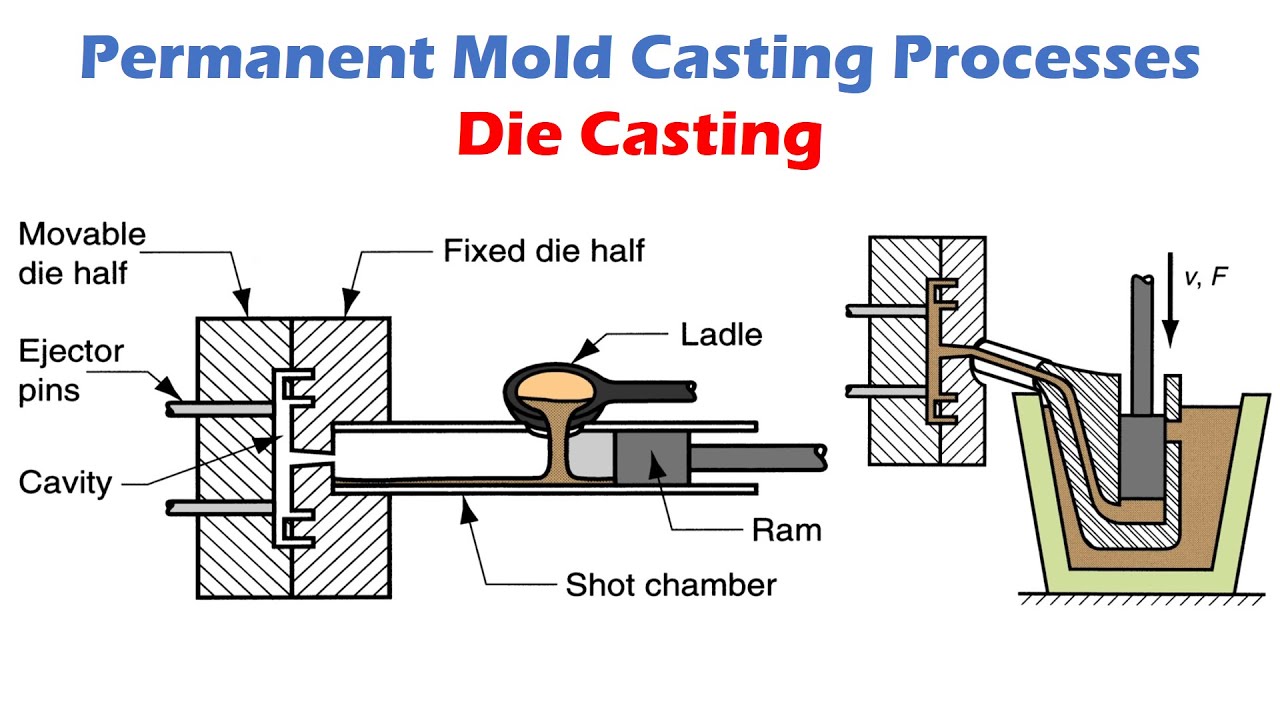

4. Tlakové lití

Tlakové lití je trvalé lití do formy; po naplnění formy roztaveným kovem je tento kov vytlačen z formy. Používá se hlavně při velkosériové výrobě složitě tvarovaných dílů, např. automobilových dílů, a mezi běžně používané tlakové lití patří hliník, zinek a hořčík.

Typy odlévání do spotřebních forem

1. Odlévání do písku

Jedním z nejrozšířenějších a nejuniverzálnějších postupů lití do forem je lití do písku. Zahrnuje vytvoření formy, která je vyrobena ze směsi písku, hlíny a vody. Po přípravě formy se do ní nalije roztavený kov. Odlévání velkých dílů pomocí odlévání do písku je dokonalé a široce se uplatňuje u kovů, jako je hliník, železo a ocel. Je použitelné při výrobě malých/středních objemů.

2. Investiční odlévání (odlévání ztraceným voskem)

Používá se investiční odlitek, který je zhotoven ve formě keramické skořepiny oddělené od voskového vzoru. Po odstranění vzoru po roztavení se do formy nalije roztavený kov. Tato metoda se nejlépe uplatňuje, pokud jsou díly velmi detailní, a dobře se uplatňuje v odvětvích, která vyrábějí letecké výrobky, lékařské vybavení a šperky. Investiční lití je schopno zpracovávat vysoce přesné a složité geometrické tvary.

3. Odlévání skořepinových forem

Odlévání do skořepinových forem znamená proces nanášení extrémně tenkostěnné formy na plášť vytvarovaný nanesením procesu zvaného vzor, což je tenká vrstva písku a lepidla. Po odlití formy se vzor sejme a dutina se vyplní roztaveným kovem. Běžně se používá pro menší, detailní díly a má lepší povrchovou úpravu výrobků oproti odlévání do písku. Nejčastěji se používá u slitin hliníku, mosazi a oceli.

4. Odlévání do ztracené pěny

Pokud je formou pěnový vzor, jedná se o tzv. ztracené lití do pěny. Pěnový vzor má keramickou skořepinu a po nalití roztaveného kovu do formy se pěna roztaví a odpaří. Tento způsob se většinou používá tam, kde se jedná o odlitky složitých tvarů, a nejčastějšími odvětvími, kde se tento typ odlévání nabízí, je automobilový a letecký průmysl.

5. Odstředivé lití

Odstředivé lití Odstředivé lití spočívá v lití roztaveného kovu do rotující formy. Odstředivá síla vrhá kov na vnější stranu formy, čímž vzniká pevný odlitek. Tato technika se uplatňuje při výrobě válcových předmětů, jako jsou trubky, trubky a pouzdra, zejména z litiny, oceli a bronzu.

Aplikace

Použití odlévání do trvalých forem:

Díly vyrobené pomocí trvalého lití do forem jsou vhodné pro použití tam, kde je vyžadována vysoká pevnost, přesnost a trvanlivost. Hodí se pro středně a velkosériovou výrobu, např. v automobilovém a leteckém průmyslu a při výrobě průmyslových strojů.

Běžné aplikace:

- Bloky automobilových motorů: Konstrukce bloku vozidla motoru se složitou vnitřní geometrií.

- Letecké a kosmické komponenty: Konstrukční díly, které jsou lehké a mají velkou pevnost.

- Průmyslová zařízení: Skvělé výkonné komponenty, jako jsou čerpadla a skříně čerpadel, a také držáky.

Použití odlévání do spotřebních forem:

Odlévání do expendibilních forem je ideální volbou tam, kde se navrhují nízké objemy, zakázkové projekty nebo prototypy a kde je důležitá flexibilita konstrukce. Stalo se běžným v průmyslových odvětvích včetně leteckého a obranného průmyslu a výroby zakázkových výrobků.

Běžné aplikace:

- Letecké a kosmické komponenty: Speciální díly, mezi které patří lopatky turbíny a části motoru.

- Obrana: Unikátní zakázkové a vojenské díly.

- Umění a sochařství: Navrhování a personalizace nebo aplikace uměleckých výrobků.

Cena a efektivita, Náklady a efektivita výroby, Náklady a efektivita výroby

Odlévání do trvalých forem:

- Náklady na zahájení provozu: Velmi nákladná výroba nástrojů pro kovové formy.

- Náklady na jednotku: nižší náklady na jeden díl při velkosériové výrobě.

- Rychlost výroby: V případě velkých výrobních sérií je to rychlejší.

- Dlouhodobá životnost: Kovové formy mají dlouhou životnost, což z dlouhodobého hlediska vede ke snížení nákladů.

Odlitek z kovu, nářadí, rozšiřitelná forma

- Náklady na spuštění: Nízké náklady na nástroje používané u postradatelných forem.

- Náklady na jednotku: Je dražší a pro výrobce představuje vysoké náklady na jeden díl, protože se jedná o jednorázové formy.

- Rychlost výroby: Ke zpomalení dochází proto, že výroba vyžaduje vytvoření forem a delší proces chlazení.

- Odolnost: Formy vyrábějí pouze jeden kus, a proto se zvyšují náklady na jeden vyrobený kus.

Úvahy o životním prostředí

Spotřeba energie

- Odlévání do trvalých forem: Zpravidla vyžaduje méně energie, než je tomu u kovových forem.

- Odlévání do postradatelných forem: Příkon energie na konkrétní jednotku je vyšší, zejména u složitých forem.

Využití materiálu

- Odlévání do trvalých forem: Tok materiálu je skvělý s malým množstvím odpadu.

- Odlévání do postradatelných forem: Při používání forem vzniká více materiálového odpadu, protože jsou použity pouze jednou.

Recyklovatelnost

- Odlévání do trvalých forem: Hliník se snadno recykluje a po použití se na něm vydělává.

- Odlévání do postradatelných forem: Formy by ve většině případů nebyly recyklovatelné, i když hliník recyklovat lze.

Kdy upřednostnit trvalé odlévání forem před odléváním do spotřebních forem?

- Velkoobjemová výroba: Odlévání do trvalých forem je ekonomičtější při velkosériové výrobě, protože formy lze používat opakovaně a nabízí také rychlé výrobní tempo.

- Prvky vysoké pevnosti: V případech, kdy konečný výrobek vyžaduje vysokou pevnost, přísné tolerance a nízký výskyt vnitřních vad, je vhodnější volbou trvalý odlitek do formy.

- Aplikace komponentů: Odlévání do trvalých forem je vhodnější pro složité geometrie, u nichž není nutné dosáhnout vnitřní složitosti při použití komponentů, například v automobilovém průmyslu a v průmyslu.

- Dlouhé výrobní cykly: Dlouhodobé výrobní projekty, které počítají s dlouhodobým využitím formy a opakovaným použitím forem, by měly využívat také trvalé lití do forem, protože je dlouhodobě efektivní.

Situace, kdy je třeba zvolit odlévání do postradatelných forem namísto odlévání do trvalých forem

- Malosériová výroba nebo výroba na zakázku: Nízký objem nebo výroba na zakázku s nízkými počátečními náklady na nástroj, což byla slabina odlévání do spotřebních forem.

- Geometrie a složité vzory: V případě, že má výrobek složité vnitřní systémy nebo velmi detailní konstrukce a tvary, které lze těžko realizovat pomocí trvalých forem, je vhodné použít odlévání do výměnných forem.

- Vysokoteplotní slitiny: Odlévání do rozšiřitelných forem lze použít v případě, že se má odlévat kov nebo slitina, která se taví při extrémně vysoké teplotě, jako je ocel nebo titan, protože v trvalých formách lze obvykle odlévat pouze kovy s nízkou teplotou tání, jako je hliník nebo zinek.

- Vytváření prototypů a jednorázových výrobků: V případě, že určitá společnost testuje nový design svého výrobku nebo je požadována jednorázová zakázková součástka, pak se spotřební formy osvědčí lépe, protože náklady na jejich výrobu jsou nižší.

GC Precision Mold: Kvalitní služby v oblasti výroby forem

Společnost GC Precision Mould poskytuje zakázkový návrh, výrobu a inženýring forem, které reagují na potřeby některého z následujících průmyslových odvětví: automobilový, letecký a kosmický průmysl, elektronika a výroba zdravotnických přístrojů. Disponujeme těmi nejlepšími odborníky, kteří díky použití moderních technologií a nejmodernějších nástrojů dokáží vytvořit formy vynikající kvality a úrovně přesnosti. Můžete potřebovat prototypovou formu nebo velkosériovou výrobu; ať už potřebujete jakoukoli formu, jsme cenově výhodní a spolehliví. Kvalita a spokojenost zákazníků jsou pro naši společnost GC Precision Mould stěžejní a my zajistíme, aby všechny projekty, které realizujeme, byly provedeny podle vysokých standardů, které mohou našim zákazníkům umožnit realizovat skvělé výsledky.

Závěr

Odlévání do trvalých forem a odlévání do postradatelných forem má každý z nich odlišné výhody v závislosti na účelu a požadavcích na vytvoření. Lze si všimnout, že trvalé lití do forem by se mělo používat při středně až velkosériové výrobě, která vyžaduje důraz na přesnost a velkou úroveň detailů, zatímco spotřební lití do forem by se mělo používat, pokud je vyžadována větší flexibilita při vytváření složitých návrhů, zakázkových dílů a při výrobě malého množství.

Při výběru mezi těmito dvěma postupy je třeba zohlednit povahu potřebných vlastností materiálu, objem požadované výroby, cenu a složitost návrhu. Znalost silných stránek i nedostatků všech metod znamená, že výrobci mají možnost zvolit nejlepší metodu odlévání, která bude v daném projektu použita, a tím zaručit efektivní výrobu s finálním výrobkem vykazujícím nejlepší vlastnosti.

Nejčastější dotazy

1. Který z nich je levnější pro odlévání velkých produkcí?

Odlévání do trvalých forem je při výrobě velkých objemů levnější, protože formy lze používat opakovaně, a proto je výrobní proces kratší.

2. Je možné použít komplexní konstrukci při odlévání do spotřebních forem?

Ano, odlévání do spotřebních forem je nejlepší pro výrobu složitých a komplikovaných konstrukcí, jako jsou díly s vnitřní geometrií.

3. Který proces lití je vhodnější z pevnostních důvodů?

Odlévání do trvalých forem obvykle vede ke kvalitnějším dílům a odlévání do spotřebních forem lze využít v aplikacích s vysokou pevností, zejména v leteckém a obranném průmyslu.

4. Dochází při obou druzích odlévání k plýtvání materiálem?

Při odlévání do spotřebních forem vzniká větší množství odpadního materiálu, protože formy se používají pouze jednou, ve srovnání s použitím forem, které jsou trvalé a mají menší odpad.

0 komentáøù