Hliníkové slitiny jsou často vybírány pro technické účely díky svým dobrým mechanickým vlastnostem, nízké hmotnosti a odolnosti proti korozi. Z nich je AlSi10Mg známý pro své vysoké výkony v přesném lití i v aditivní výrobě. AlSi10Mg je hliníková slitina s dobrými vlastnostmi, která se často vybírá pro odlévání a aditivní výrobu. Křemík a hořčík přidané do slitiny AlSi10Mg zlepšují její mechanické i tepelné vlastnosti, díky čemuž je vhodná pro díly, které musí odolávat složitému a silnému namáhání. Pomocí odlévání AlSi10Mg vyrábějí výrobci díly, které jsou lehké, odolné a mají jemné a přesné detaily. Díky kovovému 3D tisku se AlSi10Mg stal ještě důležitějším v současném designu a výrobě, kde vyniká svou přizpůsobivostí i houževnatostí.

V tomto článku je vysvětlena technologie odlévání AlSi10Mg, její výhody, běžné použití a důvody, proč je hojně využívána v leteckém, automobilovém a zdravotnickém průmyslu.

Co je AlSi10Mg?

AlSi10Mg je typ lehké slitiny hliníku, která se většinou skládá z hliníku (Al), křemíku (Si) a hořčíku (Mg). Obvykle AlSi10Mg obsahuje 89-91% hliníku, 9-11% křemíku a 0,2-0,45% hořčíku. Kombinace těchto legujících prvků způsobuje, že AlSi10Mg má: Je známá svou pevnou, ale lehkou strukturou, dobrou vodivostí a skvělou ochranou proti korozi.

Křemík zajišťuje hladký chod slitiny při odlévání, zatímco hořčík zvyšuje pevnost a tvrdost díky vytvrzování stárnutím. Výsledkem je materiál, který má dobrou pevnost při tlaku a odolává teplu.

Co je AlSi10Mg Casting?

Odlévání AlSi10Mg zahrnuje lití roztavené slitiny AlSi10Mg do forem pro výrobu složitých dílů a součástí. Je možné použít více technik lití, např:

- Tlakové lití: Horký hliník se velkým tlakem vtlačí do ocelové formy.

- Odlévání do písku: Pískové formy se používají v klasickém procesu odlévání.

- Investiční lití: Tento proces se často označuje jako lití do ztraceného vosku a umožňuje výrobu velmi přesných dílů.

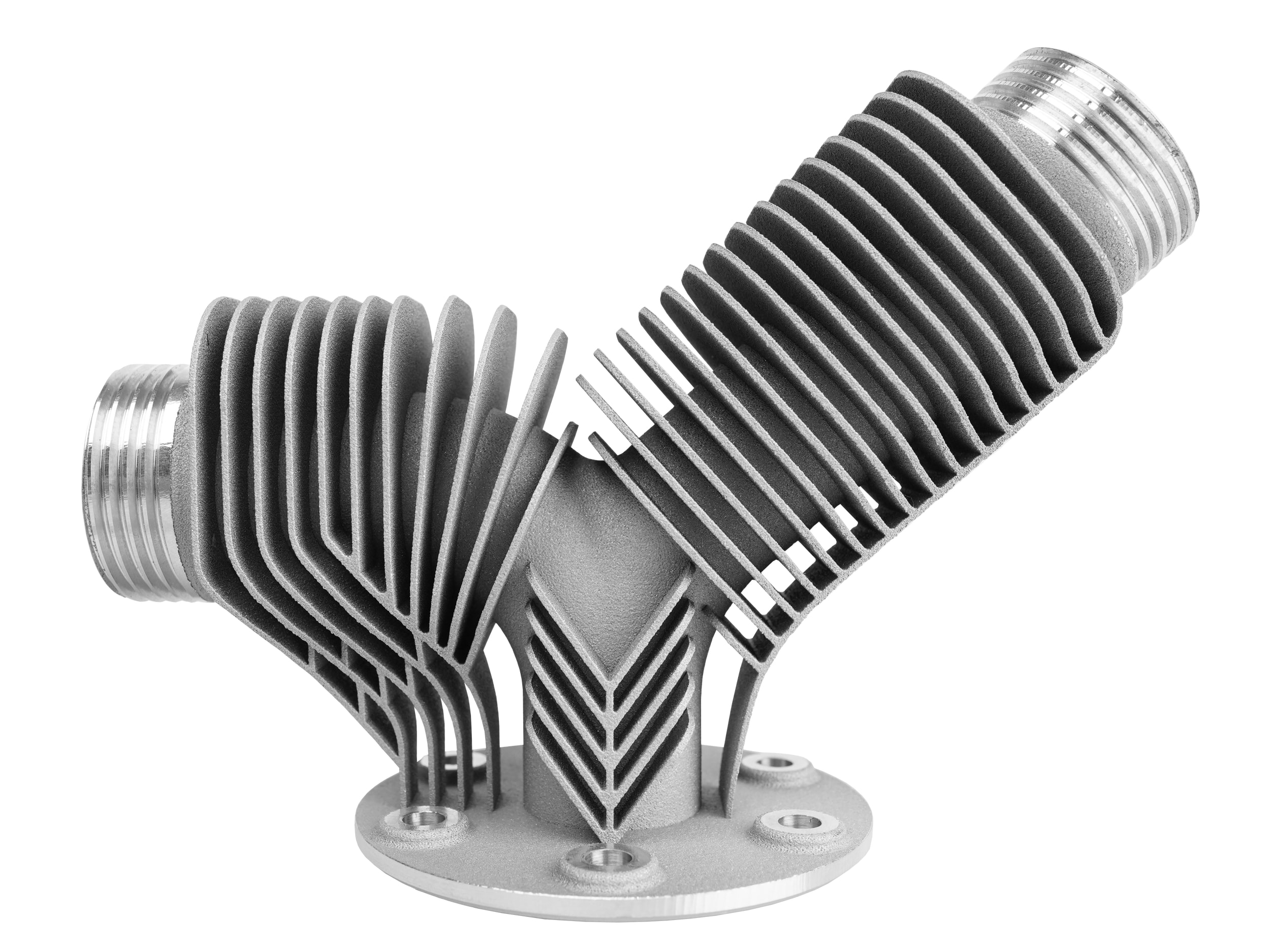

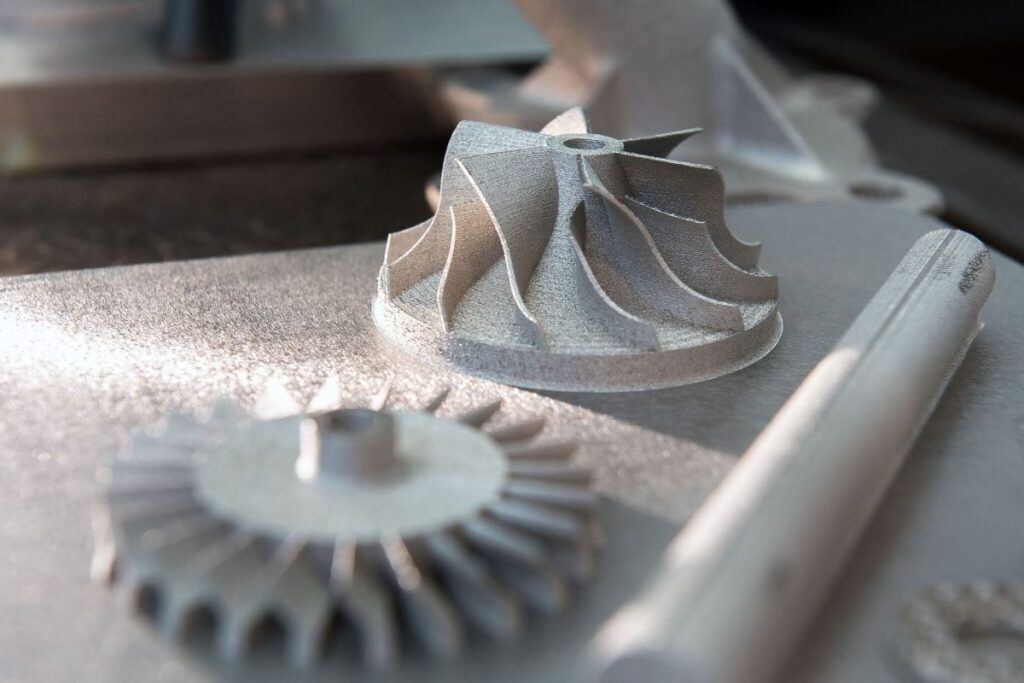

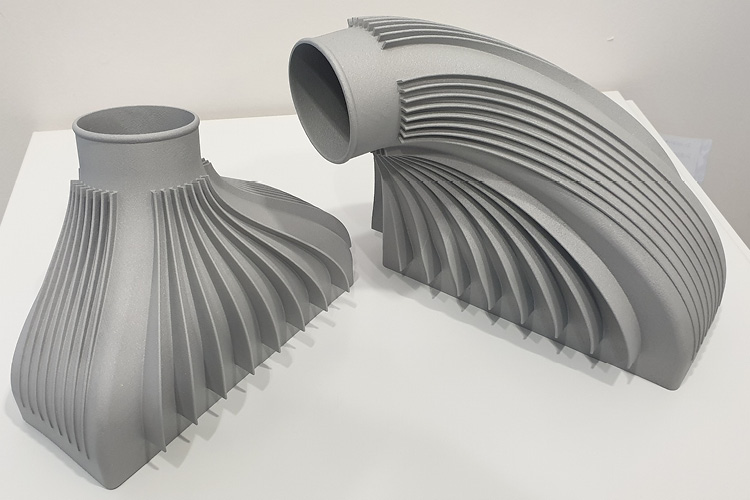

Ve světě moderní výroby se odlévání AlSi10Mg často používá v kombinaci s aditivními technikami, jako je SLM nebo DMLS. Tento proces kombinuje tavení prášku AlSi10Mg po vrstvách a vytváří téměř hotové díly s velmi dobrou přesností.

Chemické složení AlSi10Mg

Tato hliníková slitina má vysoký obsah křemíku, hořčíku a několika dalších stopových prvků. Přesné složení je pečlivě řízeno, aby se dosáhlo nejlepší kombinace odlitků, pevnosti a ochrany proti korozi.

Typické složení (% podle hmotnosti):

| Prvek | Obsah (%) | Funkce |

| Hliník (Al) | Vyvážení (~85-91%) | Základní kov je lehký a odolný proti korozi |

| Křemík (Si) | 9.0 - 11.0% | Zlepšuje tekutost, odolnost proti opotřebení a snižuje smršťování. |

| Hořčík (Mg) | 0,20 - 0,45% | Zvyšuje pevnost díky vytvrzování věkem |

| Železo (Fe) | ≤ 0,55% | Příměsi; udržují se na nízké úrovni, aby se zachovala tažnost a odolnost proti korozi |

| Měď (Cu) | ≤ 0,05% | Volitelné; může mírně zlepšit pevnost, ale snižuje odolnost proti korozi. |

| Zinek (Zn) | ≤ 0.10% | Obecně se udržuje na nízké úrovni, aby se zabránilo praskání za tepla |

| Mangan (Mn) | ≤ 0,45% | Zvyšuje pevnost a odolnost proti korozi |

| Titan (Ti) | ≤ 0.15% | Pomáhá zjemnit strukturu zrna |

| Nikl (Ni) | ≤ 0,05% | Omezené použití kvůli vlivu na odolnost proti korozi |

Klíčové poznámky:

- Díky vysokému obsahu křemíku je AlSi10Mg pozoruhodně slévatelný a odolný proti opotřebení.

- Hořčík je důležitý pro zpevnění slitiny tepelným zpracováním.

- Stopové nečistoty, jako je Mn, Ti a Fe, jsou přísně kontrolovány, aby se udržela kvalita a zabránilo se křehkosti nebo obavám z koroze.

Díky tomuto přesnému složení je odlitek AlSi10Mg schopen odolávat mechanickým a fyzikálním požadavkům špičkové techniky.

Mechanické vlastnosti AlSi10Mg

AlSi10Mg má dobře vyvážené mechanické vlastnosti - lze jej použít v tahu i tlaku; při vysokém namáhání a vysokém výkonu. Tyto vlastnosti se mohou mírně lišit s ohledem na výrobní proces (odlévání vs. 3D tisk) a tepelné zpracování látek.

Běžné mechanické vlastnosti AlSi10Mg jsou následující:

| Majetek | Jak je postaveno (vytištěno na 3D tiskárně) | Tepelně zpracované (T6 nebo podobné) |

| Pevnost v tahu | 320-370 MPa | 400-460 MPa |

| Pevnost v tahu | 200-240 MPa | 250-300 MPa |

| Prodloužení při přetržení | 2-4% | 4-8% |

| Tvrdost (Brinell) | ~110 HB | ~130 HB |

| Hustota | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Modul pružnosti | ~70 GPa | ~70 GPa |

| Únavová pevnost | ~90 MPa | ~120 MPa |

Klíčové poznámky:

- Pevnost v tahu lze do značné míry zvýšit vhodným tepelným zpracováním, což znamená, že materiál je vhodný pro konstrukční a nosné díly.

- Prodloužení se zvyšuje také po úpravě, čímž je možné dosáhnout větší tažnosti u dílů vystavených dynamickému zatížení.

- Tvrdost a odolnost proti únavě, tedy trvanlivost při opakovaném namáhání, jsou důležité v automobilovém a leteckém průmyslu.

Díky těmto vlastnostem je odlitek AlSi10Mg vhodnou volbou v případech, kdy je důležitá jak úspora hmotnosti, tak mechanické vlastnosti.

Fyzikální vlastnosti AlSi10Mg

AlSi10Mg poskytuje dobrou rovnováhu mezi lehkou charakteristikou a stabilní změnou fyzikálních funkcí v širokém teplotním rozsahu. Tyto vlastnosti jsou součástí toho, co jej činí tak oblíbeným v hlavním proudu i v aditivní výrobě.

| Majetek | Typická hodnota |

| Hustota | ~2,65 g/cm³ |

| Bod tání | ~570-595°C |

| Tepelná vodivost | ~150-180 W/m-K |

| Koeficient tepelné roztažnosti | ~20-22 × 10-⁶ /K |

| Měrná tepelná kapacita | ~900 J/kg-K |

| Elektrická vodivost | ~30-35% IACS (International Annealed Copper Standard) |

| Teplota solidus | ~570°C |

| Teplota Liquidus | ~595°C |

Klíčové poznámky:

- Díky nízké hustotě je AlSi10Mg nejvhodnější pro oblasti citlivé na hmotnost, jako je letecký a automobilový průmysl.

- Vysoká tepelná vodivost umožňuje dobře odvádět teplo, což je důležité pro vynalézavost a komponenty v motoru.

- Má dobrou elektrickou vodivost, a tak je užitečný pro ty díly, které potřebují vykazovat lehký elektrický výkon, i když není tak účinný jako čistý hliník.

Taková kombinace fyzikálních vlastností a dobré pevnosti mechanických vlastností činí z odlitků AlSi10Mg univerzální a spolehlivou možnost v moderní výrobě.

Co je slitina AlSi10Mg?

AlSi10Mg patří do skupiny lité hliníkové slitiny které obsahují hliník, křemík (9-11%) a hořčík (0,2-0,45%). Vyrábí se jako dobrý zdroj pevnosti, nízké hmotnosti a odolnosti proti korozi. Jeho složení umožňuje vysokou tekutost při odlévání a je vhodný pro malé, jemné a složité díly.

Klíčové výhody

Tato slitina je dobře známá pro rovnováhu mezi mechanickými vlastnostmi a výrobními možnostmi. Poskytuje jemnou kombinaci pevnosti v tahu, tvrdosti a odolnosti proti opotřebení. Její tepelně zpracovatelné vlastnosti umožňují dodatečné zlepšení takových vlastností, jako je pevnost a prodloužení, což z ní činí materiál pro kritické konstrukční součásti.

Výkon obsazení

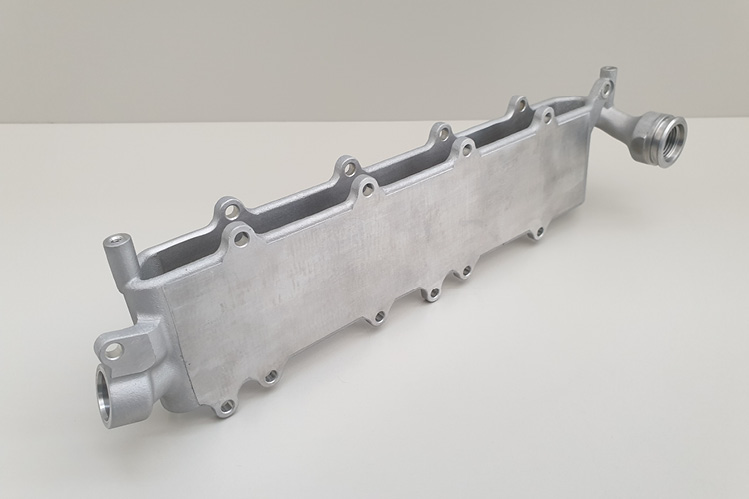

Odlitky AlSi10Mg mají velmi dobrou slévatelnost, zejména pro tlakové lití a lití do písku. Lze jej použít k odlévání složitých forem s malým stupněm defektů smrštění. K odvrácení pórovitosti, praskání, je však nutná vysoká kontrola teploty a konstrukční systémy s hradítky.

Aplikace

AlSi10Mg je velmi rozšířený v automobilovém, leteckém a strojírenském průmyslu. Některé z obecných aplikací zahrnují díly motorů, skříně, držáky a lehké konstrukční části. Díky své vynikající jemné mikrostruktuře a konzistentnímu výkonu se AlSi10Mg s rostoucí oblibou kovového 3D tisku ocitá také v kategorii materiálů pro aditivní výrobu.

Omezení

Ačkoli je slitina univerzální, není tvárná a při nesprávném zpracování je náchylná k praskání. Má také průměrnou svařitelnost, kdy je třeba dbát opatrnosti při opravách nebo montáži svařování z ní. Pro dosažení nejlepších výsledků se často provádí tepelné zpracování a následná úprava.

Výhody AlSi10Mg při odlévání

Obliba odlitků AlSi10Mg je dána zvláštní kombinací mechanických a chemických vlastností této slitiny. Podívejme se na hlavní výhody:

1. Vynikající odlévatelnost

Díky vysokému obsahu křemíku může AlSi10Mg dobře proudit do komplikovaných dutin formy a zároveň se vyhnout vnitřním dutinám. To je způsob, který jej činí vhodným při výrobě tenkostěnných, detailních součástí.

2. Vynikající mechanické vlastnosti

Slitina má velkou pevnost v tahu, dostatečnou odolnost proti únavě a střední tvrdost. Tepelným zpracováním a stárnutím lze vlastnosti tohoto artefaktu ještě zlepšit, takže může potenciálně konkurovat jiným pokročilým materiálům.

3. Odolnost proti korozi

AlSi10Mg má vynikající odolnost proti korozi, zejména v atmosférickém a mořském prostředí. Díky tomu je vhodný pro ty, kteří jsou vystaveni vlhkosti, soli nebo extrémním teplotám.

4. Lehký, ale pevný

Nízká hustota AlSi10Mg zajišťuje lehkou strukturu bez nedostatku pevnosti, což je skvělé pro letecké a automobilové díly, kde úspora hmotnosti přímo souvisí s výkonem a účinností.

5. Tepelná vodivost

Jeho dobrá tepelná vodivost umožňuje odvádět teplo v částech motorů, elektronických skříních a dalších aplikacích citlivých na teplo.

Proces odlévání AlSi10Mg

Proces odlévání zahrnuje několik zásadních kroků bez ohledu na to, zda se jedná o tradiční přístup, nebo o aditivní výrobu.

1. Příprava materiálu

Surová slitina nebo prášek AlSi10Mg se vyrábí a testuje tak, aby měla konzistentní složení. Morfologie a čistota prášku hrají při aditivní výrobě důležitou roli.

2. Tavení, lití (laserová fúze)

Při tradičním odlévání se slitina roztaví v peci a nalije do předem připravené formy. Při 3D tisku probíhá laserové spékání prášku podle vzoru získaného z digitálního modelu.

3. Tuhnutí a chlazení

Roztavená slitina ve formě ztuhne. Zachované a regulované chlazení je nezbytné, aby nedocházelo k vnitřním pnutím, pórovitosti nebo praskání.

4. Následné zpracování

Jedná se o čištění, tepelné zpracování, obrábění a povrchovou úpravu. Například tepelné zpracování může výrazně zvýšit pevnost a tvrdost tím, že vyvolá procesy srážecího kalení.

Co je ekvivalentem hliníku AlSi10Mg?

AlSi10Mg je hliníková slitina, která je v Evropě velmi rozšířená a díky své hvězdné pevnosti, ochraně proti korozi a nízké hmotnosti se výrazně prosazuje v průmyslu odlévání a aditivní výroby. Z hlediska evropských norem spadá do řady EN AC-43000.

Ekvivalent pro USA (A360.0 / A360.1)

V Americe neexistuje přesný ekvivalent pro AlSi10Mg, nicméně za nejbližší ekvivalent lze označit A360.0 (známý také jako A360.1 v kované formě). Tato slitina má téměř podobný obsah křemíku a hořčíku a má podobné mechanické a slévárenské vlastnosti. Je široce používána při tlakovém lití.

Německý ekvivalent (G-AlSi10Mg)

V Německu se odpovídající slitina podle normy DIN 1725-2 nazývá G-AlSi10Mg. Má téměř podobné složení AlSi10Mg a používá se v automobilovém a strojírenském průmyslu pro vysoce výkonné odlitky.

Čínský ekvivalent (YL104 / ZL104)

V Číně je AlSi10Mg stejný jako YL104 nebo ZL104, což jsou standardní slitiny hliníku pro odlévání. Tyto slitiny se používají v dílech motorů, skříních a dalších součástech, které vyžadují pevnost a odolnost proti korozi.

Japonský ekvivalent (AC4CH / AC4C)

V Japonsku jsou slitiny jako AC4CH a AC4C považovány za srovnatelné s AlSi10Mg. Ačkoli nejsou přesné, poskytují podobné křemíko-hořčíkové hliníkové vzorce použitelné pro odlévání s vysokou pevností.

Ekvivalent ISO (Al-Si10Mg)

Podle normy ISO 3522 je mezinárodní klasifikace AlSi10Mg následující. Zachovává si stejné chemické a mechanické vlastnosti bez ohledu na výrobní normy, zejména při globálních aplikacích 3D tisku.

Konstrukční pokyny a omezení dílů AlSi10Mg

Při výrobě odlitků z AlSi10Mg je třeba používat správné konstrukční zásady, aby byla zaručena výkonnost dílů, rozměrová přesnost a dlouhodobá životnost. Ačkoli tato slitina poskytuje vynikající odlévatelnost a pevnost, má přesto některá omezení, která musí konstruktéři vzít v úvahu.

1. Tloušťka stěny

AlSi10Mg má nejlepší konstrukci, kde je tloušťka stěny rovnoměrná a pohybuje se mezi 2-5 mm. Rychlé změny tloušťky mohou způsobit vnitřní pnutí, deformace a nevyplnění při odlévání nebo 3D tisku. Při zmírňování koncentrace napětí se doporučují pomalé přechody a filetování.

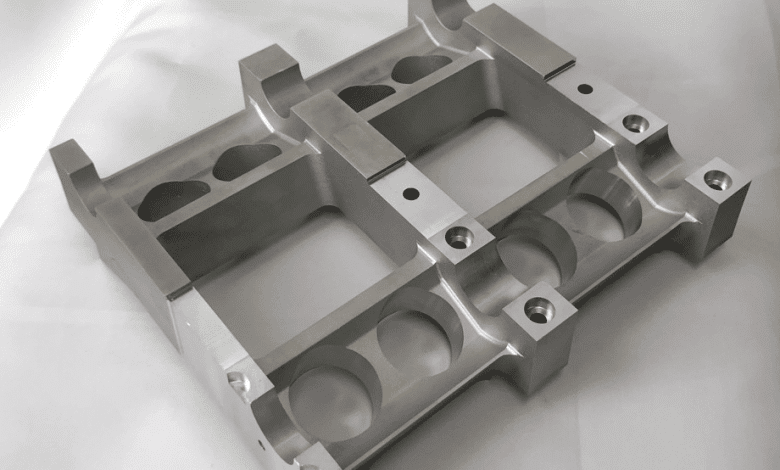

2. Složité geometrie

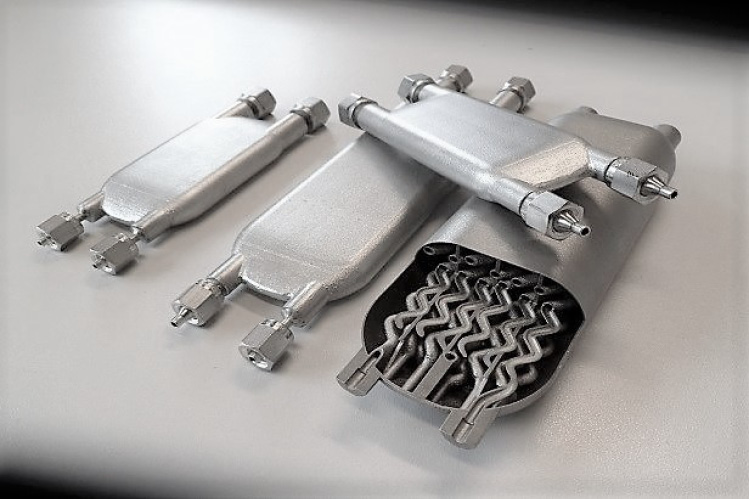

Díky své dobré odlévatelnosti a přizpůsobení aditivní výrobě umožňuje AlSi10Mg vyrábět složité tvary a vnitřní kanály. U tradičního odlévání se však vyhněte malým úsekům a podřezávání, pokud nepoužijete pokročilé formy nebo jádra. Při 3D tisku může být potřeba podpůrných konstrukcí pro převisy.

3. Smrštění a tolerance

AlSi10Mg se stejně jako ostatní hliníkové slitiny při tuhnutí smršťuje. Konstruktéři by měli vzít v úvahu míru smrštění (obvykle ~1,1%) a stanovit příslušné tolerance. U přesných uložení, zejména u párových dílů, může být nutné požadovat také přídavky na obrábění.

4. Povrchová úprava

Povrchová úprava AlSi10Mg po odlití nebo vytištění může být hrubá a může být nutná sekundární úprava (například obrábění, leštění nebo kuličkování). Konstrukční prvky by měly v případě potřeby umožnit přístup pro nástroje následného zpracování.

5. Namáhané body a ostré hrany

U dílů AlSi10Mg může dojít k poškození ostrých rohů, pokud by v nich mohlo dojít k iniciaci trhlin. Kde je to možné, použijte koutové spoje a hladké změny. U nosičů s optimalizovanou geometrií zajistěte rovnoměrné rozložení hmotnosti.

6. Kompatibilita s tepelným zpracováním

Procesy tepelného zpracování po odlití, jako je T6 nebo stárnutí, mohou způsobit nevýznamné rozměrové odchylky, což by mělo být zohledněno při návrhu. Prvky s úzkými tolerancemi by měly být po tepelném zpracování obráběny.

7. Orientace sestavení (pro 3D tisk)

Při aditivní výrobě má orientace dílu vliv na pevnost, kvalitu povrchu a nosnou strukturu. Optimalizace orientace by měla být provedena za účelem minimalizace deformací, podpory a zachování mechanických vlastností.

Omezení, která je třeba vzít v úvahu

- Nevhodné pro vysoce tvárné díly - Ačkoli je AlSi10Mg pevný, má ve srovnání s některými tepanými slitinami omezenou průtažnost.

- Špatná svařitelnost - Svařování se spojuje tam, kde je třeba věnovat zvláštní pozornost, a nesprávný postup může díl oslabit.

- Riziko pórovitosti - Pokud není dodržena kontrola odlévání, může pórovitost narušit integritu dílu, a to především v případech tlakově těsných aplikací.

Pomocí těchto konstrukčních pokynů a pochopení jejich omezení mohou konstruktéři optimalizovat výkon a spolehlivost odlitků z AlSi10Mg s ohledem na tradiční a pokročilé výrobní procesy.

Použití odlitků AlSi10Mg

Díky jedinečné kombinaci vlastností nachází odlitek AlSi10Mg uplatnění v různých oblastech vysokého výkonu:

1. Letecký a kosmický průmysl

Díky vysoké pevnosti a nízké hmotnosti slitiny se zlepšuje výkonnost a hmotnost konkrétních výrobků, jako jsou držáky, pouzdra a konstrukční podpěry. Aditivní výroba poskytuje komplexní geometrii, kterou dříve nebylo možné provést nebo za zbytečných nákladů.

2. Automobilový průmysl

Typickými materiály zpracovávanými pomocí odlévání AlSi10Mg jsou součásti bloků motorů, převodovek a lehkých dílů zavěšení. Schopnost této slitiny odolávat vysokým teplotám a mechanickému zatížení, stejně jako odolávat materiálům s intenzitou tepelných účinků nebo lepivým materiálům, ji předurčuje pro tyto aplikace.

3. Zdravotnické prostředky

AlSi10Mg je biokompatibilní a odolný vůči korozi, a proto jej lze použít pro chirurgické nástroje a ortopedické pomůcky, zejména v případech, kdy je zapotřebí přesných a na míru vyrobených dílů.

4. Robotika a automatizace

Odlitek AlSi10Mg umožňuje využít lehkost a tuhost tohoto materiálu ve prospěch robotických ramen, držáků senzorů a dalších přesných součástí.

5. Spotřební elektronika

Tepelná vodivost a odolnost slitin proti korozi se využívá u chladičů a krytů pro vysoce výkonnou elektroniku.

Výzvy při odlévání AlSi10Mg

Navzdory běžné variabilitě při odlévání a ceněným hodnotám pevnosti, nízké hmotnosti a vynikající slévatelnosti se odlitky AlSi10Mg potýkají s různými problémy, které by měli výrobci a konstruktéři při výrobě zvážit. Nejčastější problémy jsou uvedeny níže:

1. Tvorba pórovitosti

Pórovitost v AlSi10Mg odlitcích je běžným jevem, který je způsoben zachycováním plynů nebo smršťováním během procesu tuhnutí. Může způsobit snížení mechanických vlastností a zhoršení těsnicích vlastností. Pro minimalizaci pórovitosti je důležitá optimální konstrukce formy, odplynění a také řízená rychlost chlazení.

2. Trhání za tepla a praskání

Vzhledem k vysokému obsahu křemíku je AlSi10Mg při tuhnutí součásti náchylný k trhání za tepla. K tomu dochází, když se kov smršťuje , ačkoli je částečně roztavený, a vytváří trhliny. Přesné řízení rychlosti tuhnutí a teploty formy pomáhá toto riziko minimalizovat.

3. Oxidace během tání

Všechny slitiny hliníku jsou vysoce reaktivní na kyslík, včetně AlSi10Mg. Po vystavení vzduchu při tavení vzniká povrchová vrstva oxidu, která může ovlivnit odlévání. Použití ochranné atmosféry, tavidel nebo tavení ve vakuu může oxidaci zmírnit.

4. Problémy s rozměrovou přesností

U složitých dílů se obtížně udržují tvary s mnoha rozměry, zejména při použití běžného odlévání do písku. K odchylkám mohou vést takové faktory, jako je opotřebení formy, smrštění kovu a špatná regulace teploty. Ve většině případů se při použití tlakového lití nebo 3D tisku dosahuje lepších tolerancí.

5. Omezená svařitelnost

AlSi10Mg je špatně svařitelný, zejména v případě odlitků. Pokud se nepoužijí speciální techniky, jako je svařování TIG s vhodným přídavným materiálem, může dojít k poréznosti a poruchám struktury svarového spoje. Obvykle je nutný předehřev a nárazové teplo na svar.

6. Potřeba následného zpracování

Pro dosažení nejlepších mechanických vlastností se odlitky AlSi10Mg obvykle podrobují tepelnému zpracování ve formě popouštění T6. Pro zlepšení kvality povrchu, zejména v přesných aplikacích, může být nutná povrchová úprava, jako je obrábění nebo leštění.

Pokud výrobci tyto problémy prostudují a odpovídajícím způsobem se jimi budou zabývat, budou schopni vyrábět vysoce kvalitní AlSi10Mg odlitky, které mají přísné požadavky na výkon a spolehlivost.

Budoucnost odlévání AlSi10Mg

Budoucí perspektivy odlévání AlSi10Mg jsou jasné, zejména díky zapojení digitálních výrobních technologií. Aditivní výroba je na vzestupu a konstruktéři jsou schopni vyrábět lehké konstrukce navržené na principu topologie, aby buď snížili množství použitého materiálu, nebo zlepšili výkon.

Probíhá také výzkum zaměřený na zdokonalení variant AlSi10Mg s výztuží z nanočástic nebo hybridních slitin, které kombinují pevnost s lepší tažností a odolností proti únavě.

Závěr

Odlitek AlSi10Mg kombinuje nové poznatky o materiálech se současnou výrobní technologií. Jeho vynikající poměr pevnosti a hmotnosti, odolnost proti korozi a univerzálnost z hlediska tradičního i tradičního způsobu použití. digitální typy odlitků je AlSi10Mg stále velmi oblíbeným materiálem pro průmyslová odvětví s vysokou poptávkou. Přestože existují určité technologické překážky, dlouhodobé výhody této hliníkové slitiny z ní činí základní materiál pro budoucnost strojírenství a výroby.

Nejčastější dotazy

1: Z čeho se skládá AlSi10Mg?

AlSi10Mg je slitina hliníku, která se skládá převážně z hliníku (Al), křemíku (Si) a hořčíku (Mg). Obvykle obsahuje 9-11% křemíku; 0,2-0,45% hořčíku a zbytek tvoří hliník. Odlévatelnost a tekutost zvyšuje křemík, zatímco pevnost tepelným zpracováním zlepšuje hořčík.

2: K čemu se používá odlitek AlSi10Mg?

Odlitky AlSi10Mg se používají k výrobě lehkých a zároveň pevných dílů pro letecké konstrukce, díly automobilových motorů, lékařské implantáty a elektronická pouzdra. Díky své schopnosti vyrábět složité díly s vysokou pevností je vhodný pro přesný průmysl.

3: Lze AlSi10Mg vytisknout 3D tiskem?

Ano, AlSi10Mg je jedním z materiálů, které nacházejí největší uplatnění v kovovém 3D tisku, zejména při použití přístupů, jako je selektivní laserové tavení (SLM) nebo přímé laserové spékání kovů (DMLS). Umožňuje vyrábět detailní, pevné a lehké díly s malým množstvím následného zpracování.

4: Potřebuje AlSi10Mg po odlití tepelné zpracování?

Tepelné zpracování je běžnou metodou úpravy AlSi10Mg odlitků, která zvyšuje pevnost a tvrdost, a tím i životnost. Procesy, jako je žíhání v roztoku a umělé stárnutí, zvyšují jeho výkonnost, zejména v náročných mechanických nebo tepelných podmínkách.

0 komentáøù