V tomto článku se věnujeme klíčovým aspektům optimalizace konstrukce tlakového lití. Dozvíte se, jak pečlivě je můžete dodržovat, přidávat správné úhly tahu, tloušťky stěn a umisťovat chladicí kanály.

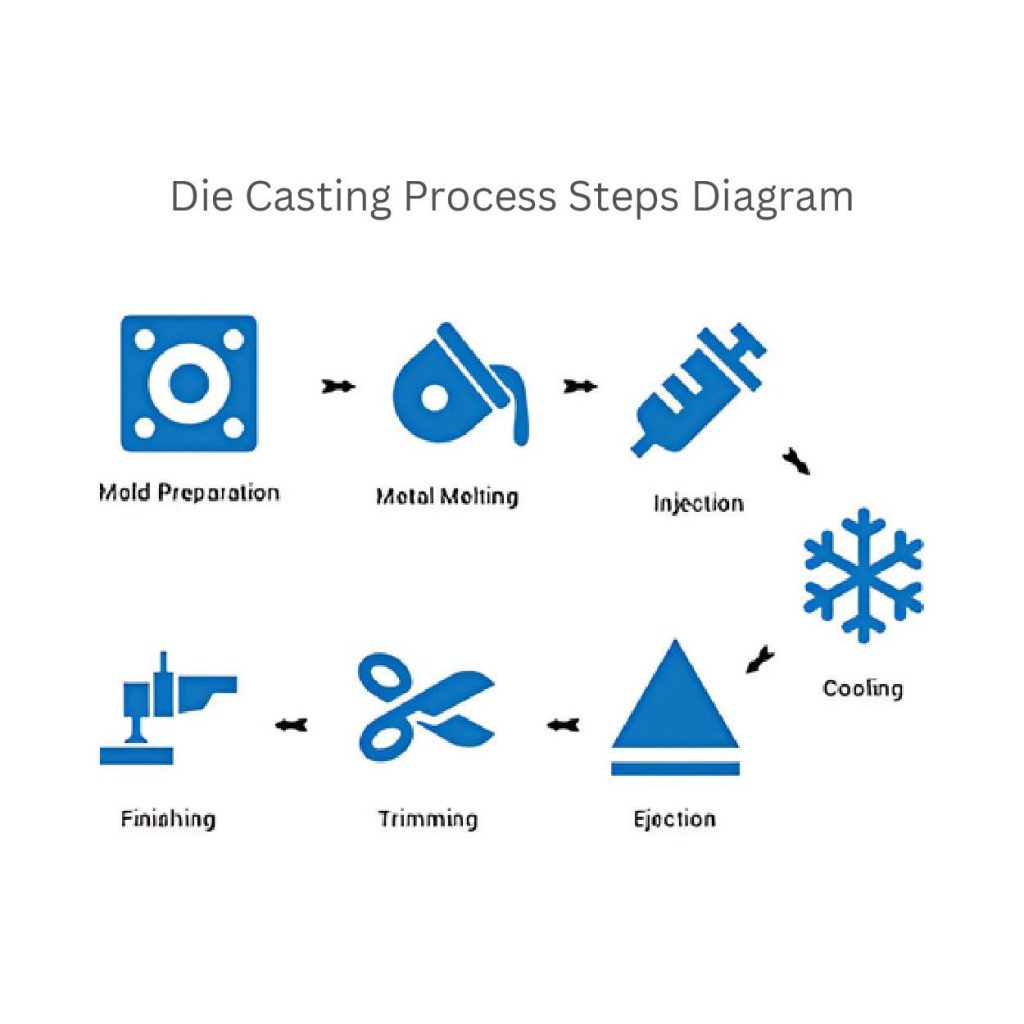

Proces tlakového lití ve 4 krocích

1. Tavení a slévání

Prvním krokem při tlakovém lití je roztavení kovů. Výrobci taví hliník při 660 °C nebo zinek při 420 °C.

Udržují kov na teplotě (mezi 50 a 100 °C), která je těsně nad bodem tání, aby se zabránilo přehřátí.

Navíc přidávají další legující prvky, aby zvýšily pevnost dílů. Například hořčík (1-4%) nebo měď (0,5-3%).

2. Vstřikování

Výrobci nalijí roztavené kovové palety do formy. Používají vysoký tlak, obvykle mezi 10 000 a 20 000 psi (liber na čtvereční palec).

Rychlost vstřikování se však může pohybovat kolem 1 až 10 metrů za sekundu. Záleží také na úrovni detailů a velikosti formy.

Zaměření na tyto parametry vám umožní naplnit formu. Správné proudění totiž eliminuje vady, jako jsou vzduchové bubliny.

3. Tuhnutí a chlazení:

Po naplnění matrice roztaveným kovem je výrobci nechají vychladnout a ztuhnout. Rychlost chlazení nastavují zejména podle materiálu a konstrukce formy. Ta se obvykle pohybuje od 50 °C do 150 °C za sekundu.

Rychlejší chlazení však může snížit velikost zrn a zvýšit pevnost dílu. Nadměrné ochlazení může zároveň snížit tažnost. Proto je důležitá kontrola teploty, která by se měla pohybovat mezi 150 °C a 250 °C. Tak dosáhnete rovnoměrného ochlazení a zabráníte deformaci nebo prasklinám.

4. Vyhazování

Jakmile díl ztuhne, výrobci jej z formy vyjmou. Používají vyhazovací kolíky, které silou vytlačí výlisek, aniž by ho poškodily. Tato síla se obvykle pohybuje mezi 500 a 5 000 kg v závislosti na velikosti dílu.

Výrobci navíc tuto sílu pečlivě kontrolují, aby nedošlo k deformaci nebo poškození povrchu. Sledují také teplotu matrice během vysouvání. Aby díl nepřekročil udržovanou teplotu (u většiny kovů nad ~100 °C) a nedošlo k jeho slepení nebo ohnutí.

Pravidla optimalizace designu tlakového lití

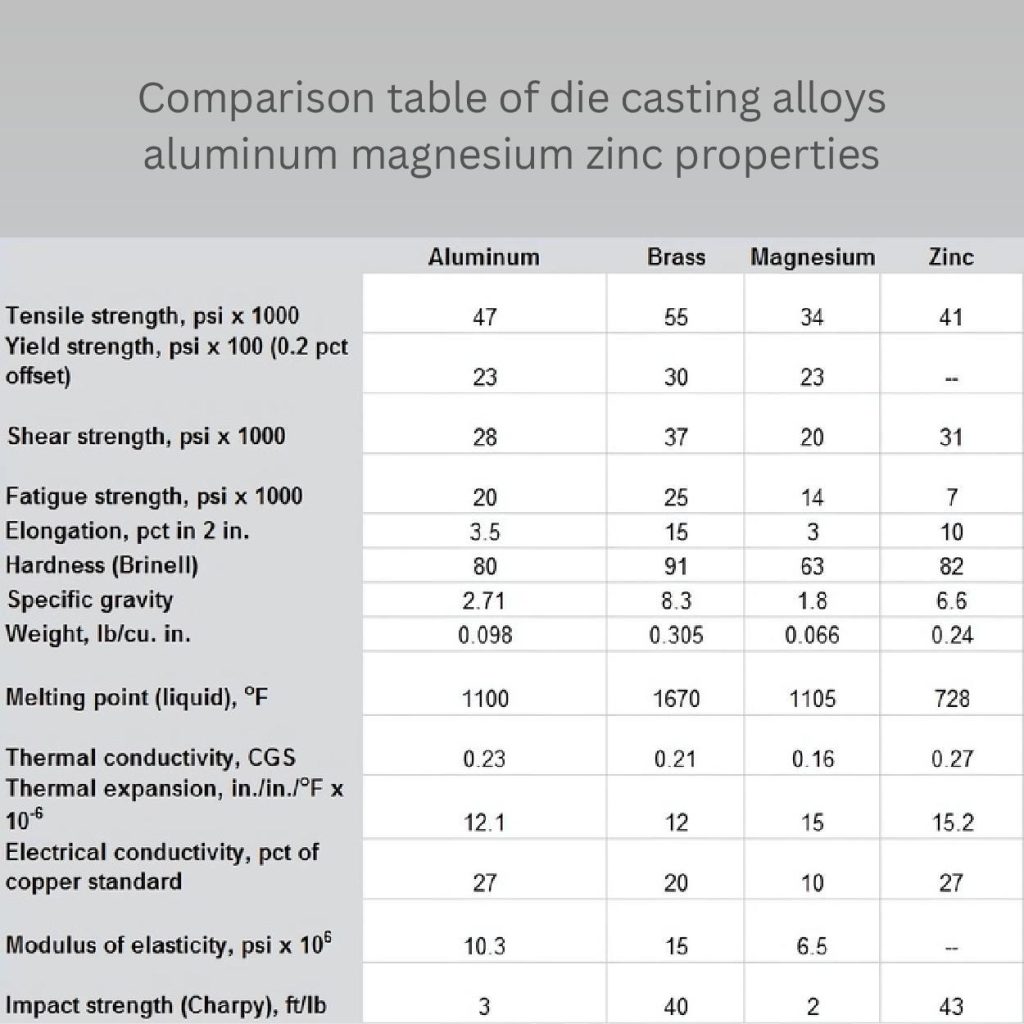

Výběr materiálu a jeho vlastnosti:

Pro techniky tlakového lití můžete použít různé slitiny. Každý kov má specifické vlastnosti, jako je pevnost, bod tání a strukturální vazba. Proto je nutné je sladit s potřebami projektu.

Zde jsme uvedli nejběžnější kovy používané při tlakovém lití a jejich porovnání. tabulka.

Pravidla geometrického navrhování:

1. Změny tloušťky stěny:

Výrobci přidávají jednotné tloušťka stěny v provedeních aby se předešlo závadám. Například deformace a nerovnoměrné chlazení. Pro většinu hliníkových dílů používají tloušťku 2-4 mm, zatímco pro zinkové díly je optimální tloušťka 1-3 mm.

Je důležité vyhnout se náhlým změnám tloušťky. Pro přechody používejte postupné zúžení nebo kužel o poloměru 1-3 mm, abyste snížili koncentraci napětí.

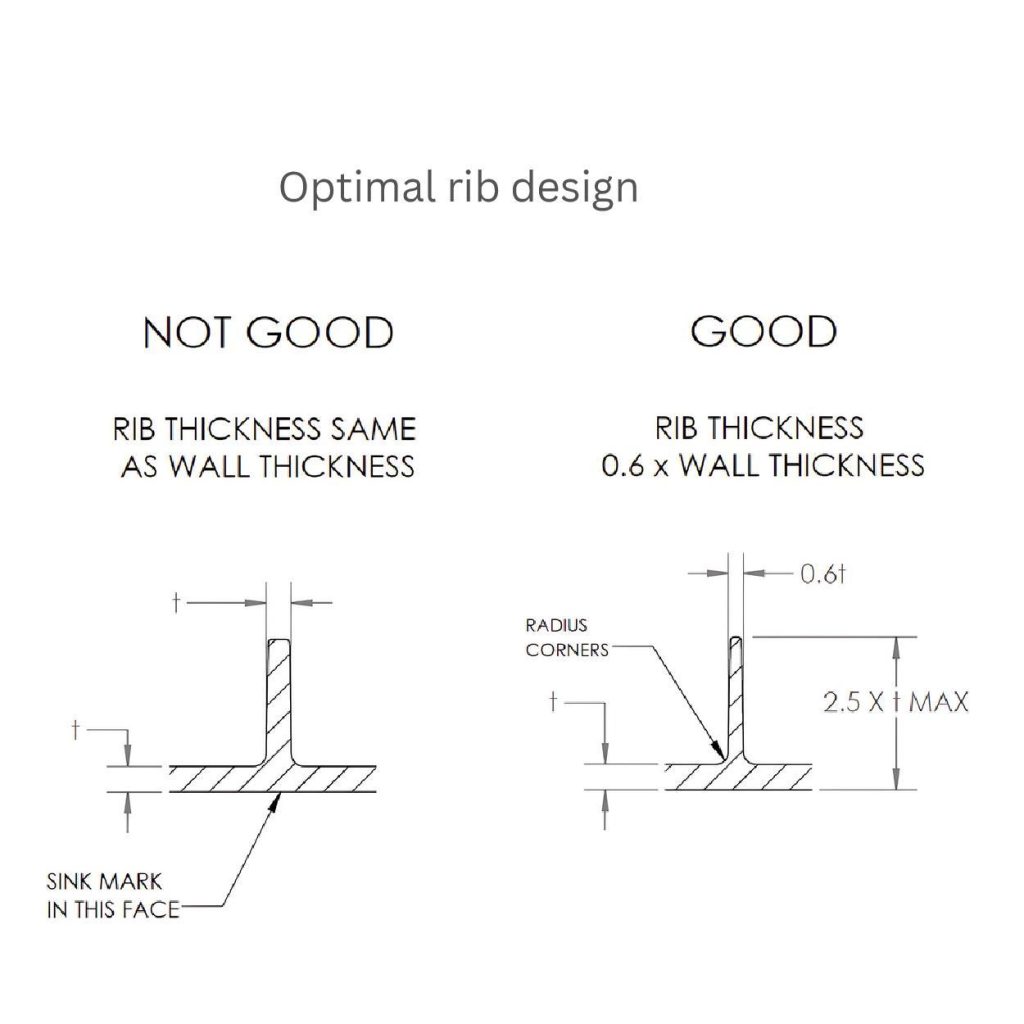

2. Žebrování a vyztužení

Pomocí žeber můžete částečně zlepšit odvod tepla a pevnost a snížit potřebu silnějších stěn. Udržujte jejich tloušťku přibližně na 0,6násobku tloušťky přilehlé stěny. Tímto krokem zajistíte dostatečnou pevnost a zároveň se vyhnete propadům.

Kromě toho nepřekračujte výšku žebra 2,5násobku tloušťky stěny. To vám pomůže zachovat pevný základ a zabránit deformaci. Kromě toho přidejte pro žebro patřičný prostor (alespoň 2-3násobek tloušťky žebra). Tento prostor umožňuje plynulé proudění kovu a zefektivňuje chlazení.

3. Výřezy a úhly ponoru

Nedořez může komplikovat proces vyhazování, proto je minimalizujte, kdykoli je to možné. Pokud se jim nelze vyhnout, můžete použít skluzavky nebo zvedáky.

Podobně pravé úhly ponoru usnadňují vyhazování a chrání díly před poškozením. U vnitřních povrchů můžete přidat 1-3° úhel náběhu a u vnějších povrchů 2-5°.

Analýza namáhání dílů odlévaných pod tlakem

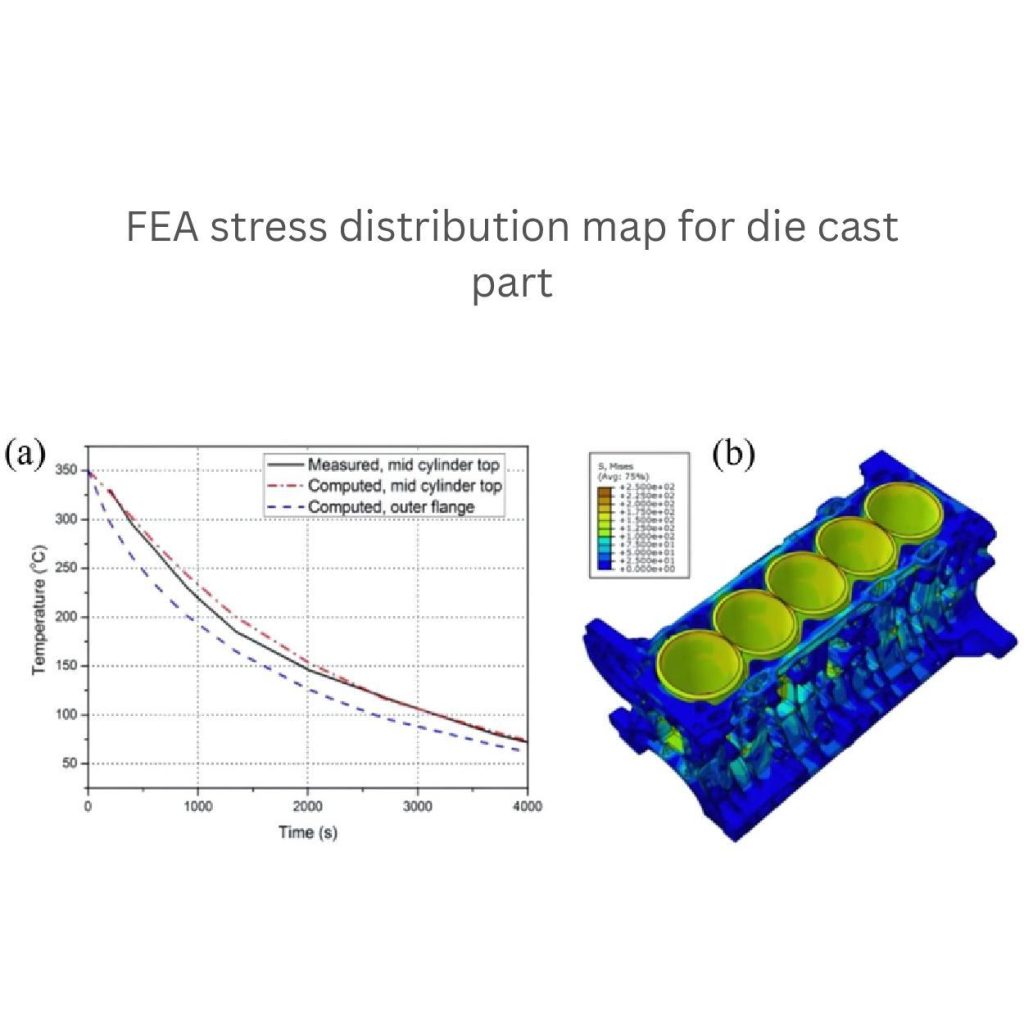

1. Analýza konečných prvků (FEA)

Výrobci používají různé nástroje k předvídání napětí, deformací a vadných míst v dílech, přičemž dobře funguje analýza konečných prvků (MKP). Tyto nástroje jsou výkonné a pomáhají lokalizovat chyby v reálném čase před zahájením výroby.

Nejprve si rozdělte části na malé úseky a poté začněte s hlubokou analýzou. Zjistěte, jak mohou na součást působit síly, tlak a teplota. V metodě konečných prvků je lepší zachovat dostatečnou velikost sítě s velikostí prvků 1 až 5 mm. To vychází také ze složitosti součásti.

Nástroje konečných prvků pomáhají získat přesné návrhy, které zvládnou vstřikovací tlak a tepelné namáhání během chlazení.

2. Analýza únavy a lomu

Výrobci podrobují výlisky několika únavovým a lomovým zkouškám. Tak se ujistí, že díly dlouho vydrží a zvládnou opakované zatížení nebo vnější namáhání.

Kromě toho by tato část měla obsahovat konstrukci, která je schopna odolávat cyklickému zatížení. V závislosti na použití musí vydržet nejméně 1 milion cyklů bez poruchy.

Z několika slitin se nejčastěji používá hliník (90-100 MPa) nebo zinek (55-70 MPa) s vyšší únavovou pevností. Pokud při návrhu kontrolujete koncentrátory napětí, umožní to dále lepší únavovou odolnost. Rovněž můžete na ostré hrany zahrnout filety (o poloměru 1-3 mm).

Tepelný management a chladicí systémy

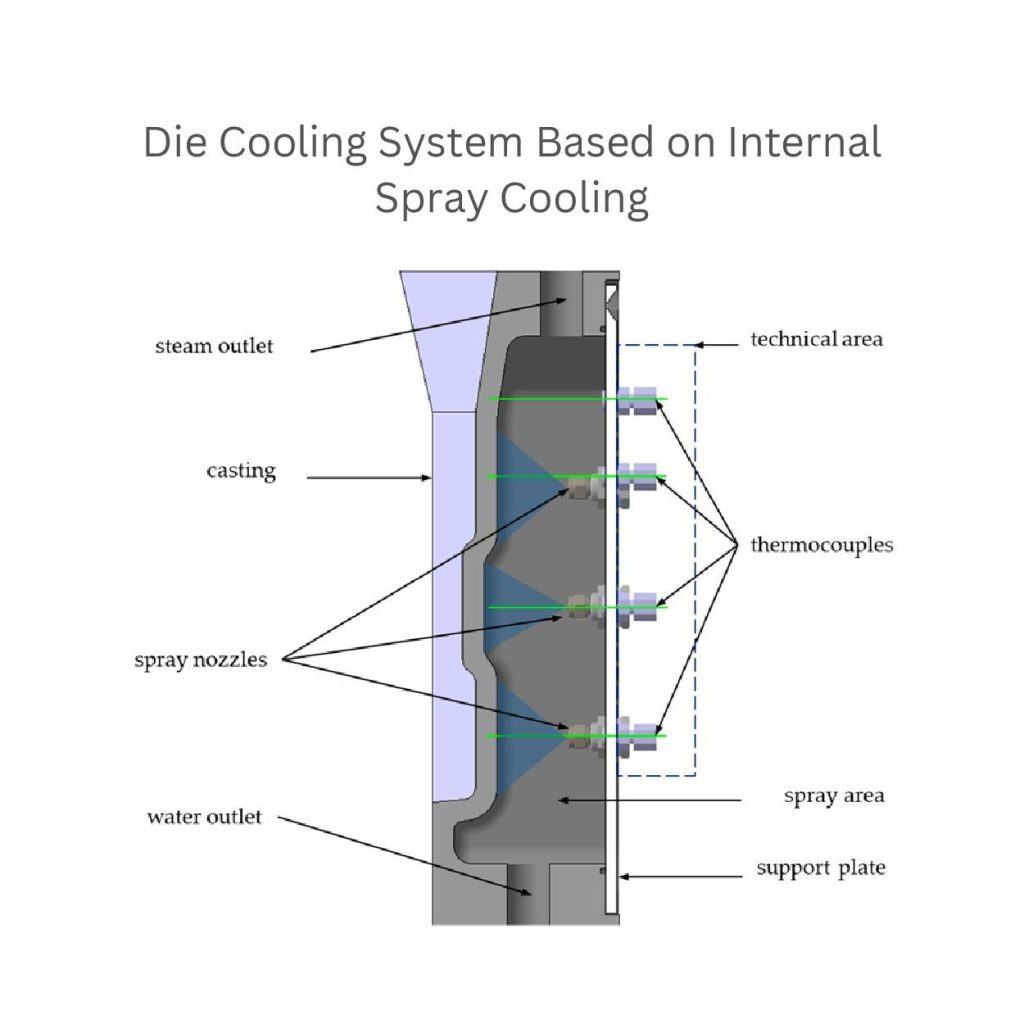

1. Konstrukce chladicího kanálu

Umístění chladicích kanálů v blízkosti povrchu matrice, obvykle v rozmezí 10-15 mm. Tímto způsobem lze zkrátit dobu chlazení a maximalizovat přenos tepla. Tyto optimalizace zajišťují rovnoměrný odvod tepla a zabraňují riziku deformace nebo smršťování při odlévání.

Kromě toho můžete nastavit průměr chladicích kanálků kolem 8-12 mm. Toto měření vytváří konzistentní průtok chlazení, aniž by docházelo k poklesu tlaku. Snažte se také udržovat průtok chladicí kapaliny (oleje nebo vody) na úrovni 4-8 litrů za minutu. Tak dosáhnete účinného chlazení a vyhnete se vzniku horkých míst.

2. Řízení teploty

Přidejte do návrhů přesnou kontrolu teploty. Správné teploty totiž také pomáhají vytvářet konzistentní chlazení a snižují tepelné namáhání dílů. Zahrňte také snímače v matrici. Například termočlánky.

Tyto senzory pomáhají výrobcům sledovat teplotu. Ta by se měla pohybovat kolem 150 °C až 250 °C u hliníku a 100 °C až 200 °C u zinkových slitin.

Rovnoměrná teplota matrice zajišťuje rovnoměrné chlazení a zabraňuje vzniku trhlin nebo deformace. Kromě toho se díky automatickým chladicím systémům reguluje průtok. Umožňují výrobu vysoce kvalitních odlitků.

Význam simulačních a analytických nástrojů

1. Výpočetní dynamika tekutin (CFD)

Konstruktéři používají výpočetní dynamiku tekutin (CFD), aby ověřili, jak dobře konstrukce funguje. Tento nástroj jim pomáhá analyzovat toky kovů v dutině matrice. Mohou také najít vadná místa, jako je zachycení vzduchu, nerovnoměrné plnění nebo turbulence.

Dále analyzují rychlost proudění, která by se měla pohybovat mezi 30 a 50 m/s. To zlepšuje plnění formy a snižuje výskyt vad.

Studují také vzorce chlazení, aby se zaměřili na oblasti přenosu tepla. Tato rychlost se musí pohybovat kolem 50 °C/s, aby nedošlo k neúplnému naplnění nebo smrštění.

CFD dále slouží ke zdokonalování systémů vrat a konstrukcí běhounů. Zajišťují optimální tok kovu a minimalizují riziko vzniku dutin.

2. Návrh experimentů (DOE)

Návrh experimentů (DOE) jsou nástroje, které mohou systematicky kontrolovat výkonnost a parametry návrhu. Pomáhají při hledání nejlepších řešení s minimem prototypů.

Klíčové parametry každého návrhu se liší. Například rychlost chlazení, vstřikovací síla nebo teplota matrice. Studie prostřednictvím DOe ukazuje, jak ovlivňují kvalitu dílů.

Kromě toho mohou výrobci pomocí DOE upravovat tloušťku stěn, rozměry žeber a úhly tahu. Tento nástroj pomáhá minimalizovat potřebu nákladných metod pokusů a omylů.

Konstrukční tipy pro tlakové lití

Návrh dělící čáry a dělící plochy

Správné dělící čáry zabraňují poškození při odstraňování dílů. Doporučuje se umístit dělicí čáru 5-10 mm od křehkých nebo kritických prvků, jako jsou žebra nebo hluboké dutiny.

Také můžete použít polohovací oddělovací šňůru v plochém nízkonapěťovém prostředí. Například uprostřed nebo ve spodní části dílu. Tím se zajistí hladké odstranění dílu s použitím minimální síly (500-5 000 kg).

Minimální přidání dělicí čáry může snížit složitost konstrukce a zvýšit efektivitu výroby.

Konstrukce úhlu ponoru a kuželu

Pokyny pro různé materiály:

Výrobci tlakových odlitků nastavit úhly tahu v konstrukci podle odlévaného materiálu. Ty jsou různé a závisí na požadavcích projektu. Například u hliníku se přidávají 1 až 3 stupně a u zinku je dobré použít o něco menší rozsah (0,5° až 1°).

Vliv na vystřelovací síly:

Mechanismy úhlu ponoru mohou ovlivnit konstrukční schopnosti. Přidáním pravého nebo mírného úhlu, například 2°, se sníží tření, síla vymrštění a riziko poškození. Usnadňují vyjímání dílů a zabraňují vzniku povrchových vad nebo deformace.

Konstrukce filetů a rádiusů

1. Koncentrace stresu

Vyvarujte se přidávání ostrých rohů do návrhů. Mohou vytvářet koncentrace napětí. To způsobuje praskliny nebo poruchy. Místo toho používejte zaoblené hrany nebo filety. Tyto rohy umožňují lepší tok taveniny a rovnoměrně rozkládají napětí. Výsledkem je, že získáte odolné díly, čímž se sníží pravděpodobnost zlomení.

2. Doporučené poloměry

Výrobci přidávají poloměr, který je úměrný velikosti dílu. U malých dílů obvykle přidávají minimální poloměr (0,5 mm), aby se dosáhlo hladkých přechodů a lepší mechanické pevnosti.

U významnějších částí se osvědčují poloměry 1-3 mm. Účinně snižuje namáhané body.

Design žeber a šéfů

Optimalizace rozměrů žeber:

Optimalizujte rozměry roztržení v tenkém provedení, přičemž musí být zachována 50% tloušťka stěny. Nutná je také správná rozteč; měla by být 2-3násobkem tloušťky žebra. Tento proces vyhlazuje tok kovu a zkracuje dobu chlazení.

Prevence prasklin:

Výrobci zajišťují, aby základna žebra obsahovala hladký přechod o minimálním poloměru 0,5 mm. To napomáhá rovnoměrnějšímu rozložení napětí. Vyhýbají se ostrým přechodům, aby se snížilo množství trhlin při zatížení.

Design otvorů a kapes

1. Úvahy o vysunutí

Zaseknutí se můžete vyhnout tím, že zajistíte dostatečnou vůli (obvykle 0,1-0,3 mm) pro vytažení jádra a vyhazovací kolíky.

2. Předcházení vzniku skvrn na dřezu

Výrobci dbají na to, aby hloubka otvoru byla rovnoměrná a nepřesahovala 2-3násobek tloušťky stěny. Rovněž omezují nadměrné odchylky tloušťky, aby minimalizovali povrchové vady. Mezi jednotlivými otvory musí být také vzdálenost 5 mm, aby se zabránilo propadnutí.

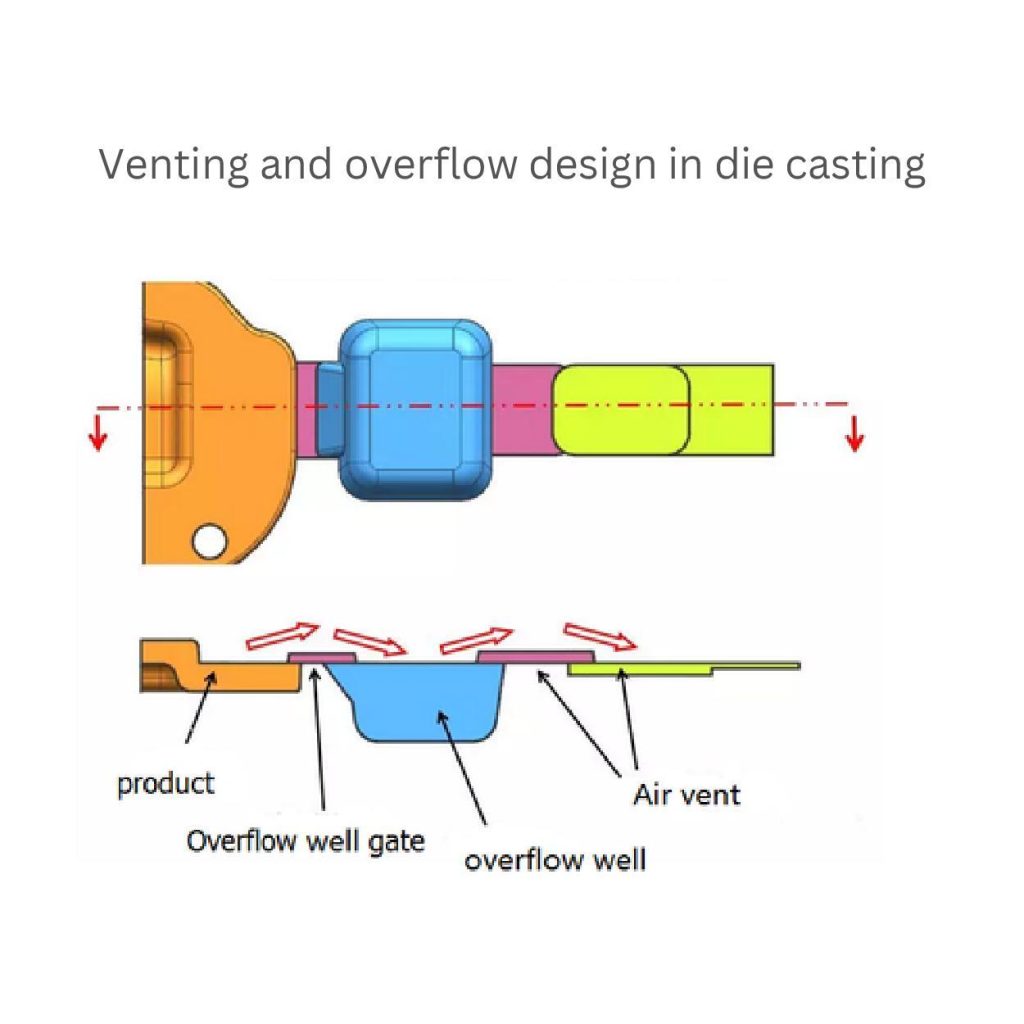

Konstrukce odvzdušnění a přepadu

Účel odvzdušnění:

Ventilační otvory pomáhají při odlévání unikat zachycenému vzduchu (přibližně 2-5% objemu dutiny). Zabraňují vzniku vzduchových kapes a zajišťují rovnoměrné vyplnění.

Design přetečení:

Přepadové kanály shromažďují přebytečný kov (přibližně 5-10% celkové náplně) během procesu lití. Zabraňují vzniku dutin, což jsou prázdná místa uvnitř dílu, v důsledku nerovnoměrného plnění.

Reálné příklady optimalizace designu tlakového lití

Automobilový průmysl

Výrobci se rozhodnou zvýšit hmotnost bloku motoru až o 15-20%. Toto snížení hmotnosti zvyšuje spotřebu paliva přibližně o 10% a výkon díky lepšímu odvodu tepla a snižuje zatížení motoru.

Letectví a kosmonautika

Optimalizační techniky pro podvozky letadel mohou zvýšit únavovou odolnost přibližně o 50%. Oproti starým konstrukcím také zvyšuje pevnost o 30% a hmotnost o 25 %.

Spotřební zboží

Výrobci mohou vyrábět pouzdra smartphonů až o 0,5-1 mm tenčí a odolnější. Přitom si zachovávají strukturální integritu a elegantní, poutavé rozvržení.

Kvantifikace přínosů:

Optimalizační procesy snižují celkovou hmotnost dílů (úspora nákladů 15%). Nabízí lepší výkon a zobrazuje skutečný přínos při odlévání.

Závěr:

Optimalizace designu tlakového lití je výhodná technika, která vám umožní vytvořit ideální design. Zlepšuje účinnost dílu a umožňuje vyrábět přesné díly, čímž snižuje výrobní náklady.

Parametry, které jsou zahrnuty do této optimalizace, mohou být chladicí kanály, žebra, filety, řízené teploty v zápustce atd., pokud jde o proces lití. Jednotlivé aspekty se však mohou lišit a lze je určit podle potřeb projektu.

0 komentáøù