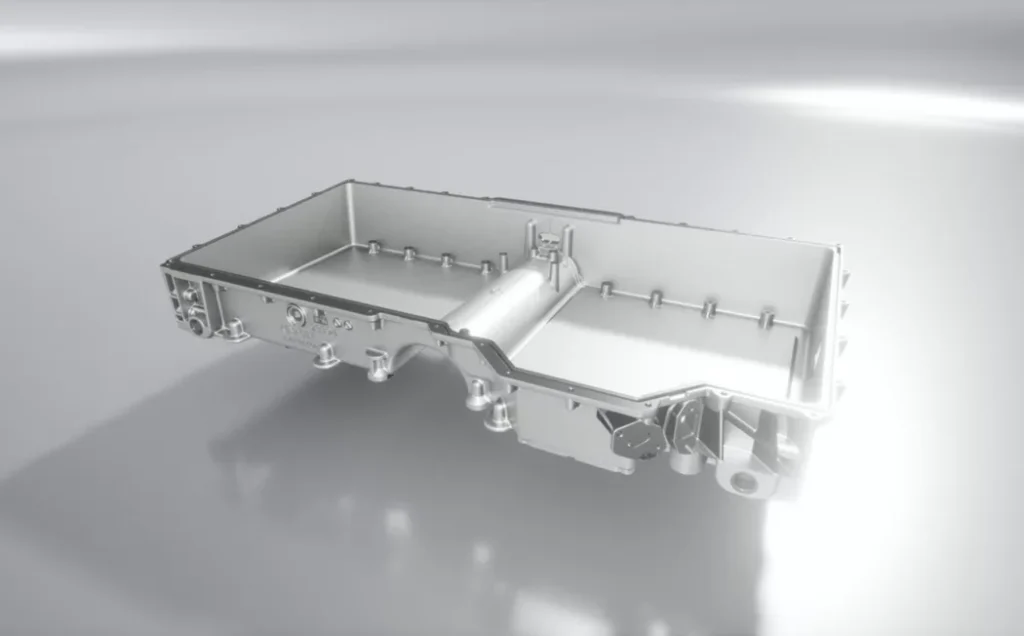

Důležitým příkladem je použití hliníkový tlakový odlitek podvozek, který hrál klíčovou roli. Tuto pevnou, přesnou a lehkou součást obvykle volí výrobci z mnoha průmyslových odvětví. V dnešní době, kdy se svět průmyslu pohybuje rychle, je důležité, aby vše bylo efektivní, dobře fungovalo a bylo spolehlivé. Firmy působící v oblasti dopravních prostředků a leteckého průmyslu se zajímají o řešení, která jsou lehká, spolehlivá a šetrná k životnímu prostředí.

Tlakové lití a jeho místo ve výrobě podvozků

Při tlakovém lití se roztavený kov pod tlakem nalije do dutiny formy. Po vychladnutí a ztuhnutí kovu ve formě se do něj vtiskne tvar formy a součást je velmi přesná a dobře vyrobená. Protože je lehký a odolný proti korozi, volí se pro tuto techniku nejčastěji hliník.

Při vstřikování se podvozek odlévaný pod tlakem vyrobí naplněním formy roztaveným hliníkem. Výsledná součást je houževnatá, lehká a velmi kvalitní. Největší význam má v automobilovém průmyslu, robotice, elektronice a leteckém průmyslu, protože věci jako součásti zavěšení a rámy by měly být pružné a zároveň přesné.

Podvozek z tlakově litého hliníku: Důvody pro výběr

Hliník obecně vítězí v použití kovů pro konstrukce z mnoha důvodů. Důvody, proč je tento materiál pro podvozky vyráběné tlakovým litím hliníku mnohem výhodnější, jsou jasné:

- Pro použití, kde je pro výkon důležitá nižší hmotnost, například u elektromobilů a dronů, je hliník velmi užitečný díky vysokému výkonu vzhledem k jeho velikosti.

- Díky vrstvě oxidů, která se na hliníku vytváří, nepodléhá korozi tak snadno jako ocel. Součásti vydrží déle i v nepříznivém počasí.

- Vzhledem k tomu, že teplo vznikající při práci s některými elektronickými zařízeními se snadno zpracovává, je hliník pro jejich kryty a šasi ideální.

- Hliník lze recyklovat celý, takže jeho vlastnosti zůstávají stejné a podporují udržitelnost moderní výroby.

Tato konstrukce podvozku z hliníkového tlakového odlitku znamená, že je užitečná, šetrná k životnímu prostředí a časem i cenově výhodná.

Co je to hliníkový podvozek?

Podvozek vyrobený převážně z hliníku je základem nebo rámem zařízení, vozidel a strojů, který drží a podpírá jejich součásti. Je to primární podpěra, která poskytuje pevnost, tuhost a vyrovnání všem ostatním připojeným dílům.

Důležité informace o hliníkovém podvozku:

- Hliník a jeho slitiny, které jsou známé svou pevností a nízkou hmotností, tvoří hliník.

- Hraje důležitou roli, protože dodává pevnost ostatním částem vozidla, stroje nebo zařízení, včetně motoru, elektroniky a zavěšení.

- V automobilech, motocyklech, dronech, robotech, noteboocích, průmyslových a leteckých strojích.

Proč je hliník dobrým materiálem pro podvozek?

- Úspora paliva: Díky nízké hmotnosti je vůz úspornější a elektronika se snadno přenáší.

- Nepodléhá tak snadno korozi: Nerezová ocel je odolnější vůči korozi, což pomáhá ve venkovním prostředí nebo v místech s vysokou vlhkostí.

- Odolné a ne těžké: Má nízkou objemovou hmotnost, protože je velmi pevná a tuhá.

- Odstranění tepla: Dobrý přenos teploty pomáhá zvládat teplo elektronických a motorových součástí.

- Kvalita: Kov po recyklaci neztrácí svou kvalitu, takže je šetrnější k životnímu prostředí.

Běžné použití hliníkových podvozků

| Průmysl | Příklad případu použití |

| Automobilový průmysl | Rámy vozidel, zásobníky baterií pro elektromobily |

| Elektronika | Těla notebooků a chytrých telefonů |

| Letectví a kosmonautika | Kostry dronů a bezpilotních letadel |

| Robotika | Základny robotů a konstrukční rámy |

| Průmyslové | Kryty a skříně strojů |

Hliníkový podvozek je obecně respektován pro svou pevnost, lehkost a odolnost vůči škodlivým vlivům prostředí, což z něj činí nejlepší volbu pro mnoho průmyslových odvětví.

Snižuje obtíže při zapojování a konstrukci v hliníkovém podvozku

Hliníkový podvozek v dopravních prostředcích, robotice a elektronice snižuje počet kroků potřebných k výrobě výrobku a jeho zapojení. Zde je návod, jak na to:

Hliníkový podvozek v dopravních prostředcích, robotice a elektronice snižuje počet kroků potřebných k výrobě výrobku a jeho zapojení. Zde je návod, jak na to:

1. Integrované konstrukční prvky

Hliníkové šasi vyrobené tlakovým litím nyní umožňuje zahrnout do konstrukce kanály, držáky a konzoly. Díky těmto vlastnostem je možné:

- Vedení vodičů a kabelů je jednoduché.

- V systému jsou integrovány úchyty pro mikrofony, reproduktory a kamery.

- Méně nutnosti používat další upevňovací prvky, držáky nebo vrtat otvory.

Zavedení automatizace do procesu zjednodušuje, urychluje a zlevňuje stavbu a montáž.

2. Nízká hmotnost pro snadnější manipulaci

Protože je hliník lehčí, je lehčí i podvozek, což usnadňuje jeho montáž. Díky tomu nejsou dělníci nebo roboti nadměrně zatěžováni, protože sestavení je rychlejší:

- Kabelové svazky

- Senzory

- Řídicí jednotky

3. Vynikající obrobitelnost

Protože je hliník pružný, lze jej řezat, vrtat a závitovat snadněji než tvrdší kovy. To zjednodušuje:

- Vložení otvorů nebo drážek, ve kterých jsou uloženy vodiče.

- Změna rámce během vývoje nebo při opravě robota

- Pracujte na konstrukci tak, aby průchodky nebo konektory byly dobře zasunuty, ale neoslabovaly ji.

4. Tepelná a elektrická vodivost

Teplo a elektřina se přirozeně pohybují hliníkem. Kov si obvykle s elektřinou neporadí, ale jeho vlastnost odvádět teplo chrání vodiče a elektroniku před poškozením způsobeným teplem.

- Výkonné komponenty se mnohem rychleji zbavují tepla

- Části kabeláže uložené uvnitř šasi se nepřehřívají, což snižuje možnost poruchy.

5. Odolnost proti korozi znamená delší životnost kabeláže

Protože hliník je odolný proti korozi, je pravděpodobné, že díly spojující vodiče a šasi vydrží déle. To znamená, že:

- Problémů souvisejících s uzemněním je méně

- Díky ochraně proti korozi a korozi je menší pravděpodobnost zkratu.

- Lepší výsledek v nepříznivých podmínkách

Důležité materiály pro výrobu hliníkových podvozků

Na počátku výroby hliníkového podvozku je výběr materiálů s nejvyšší pevností, lehkostí a odolností. Ty jsou nejdůležitější v oborech, jako je automobilový a letecký průmysl, elektronika a robotika, které vyžadují vysoký výkon.

Na počátku výroby hliníkového podvozku je výběr materiálů s nejvyšší pevností, lehkostí a odolností. Ty jsou nejdůležitější v oborech, jako je automobilový a letecký průmysl, elektronika a robotika, které vyžadují vysoký výkon.

Zde jsou uvedeny hlavní suroviny a jejich úloha při výrobě hliníkového podvozku:

1. První formou hliníku je velký blok nebo polotovar.

Proces začíná použitím Bayerovy metody k výrobě oxidu hlinitého z bauxitu a následně elektrolýzou k získání čistého hliníku (viz schéma).

- Objevuje se ve formě ingotů, sochorů nebo tavenin určených k použití.

- Účelem materiálu karoserie je být základem pro podvozek. Ten se roztaví a pro tvarování se použije odlévání, vytlačování nebo obrábění.

2. Slitiny hliníku

Protože čistý hliník není dostatečně pevný, mísí se s dalšími látkami a vytváří se z něj slitiny hliníku. Ty jsou navrženy tak, aby poskytovaly lepší mechanické faktory, například jsou pevné, houževnaté a odolné proti korozi.

Prvky, které se často přidávají do čistých kovů, se nazývají legující prvky.

| Legující prvek | Funkce |

| Křemík (Si) | Zlepšuje tekutost a odlévatelnost (používá se při tlakovém lití). |

| Hořčík (Mg) | Zvyšuje pevnost a odolnost proti korozi |

| Měď (Cu) | Zvyšuje pevnost a obrobitelnost |

| Zinek (Zn) | Zvyšuje pevnost v tahu (běžné v letectví a kosmonautice). |

| Mangan (Mn) | Zvyšuje odolnost proti opotřebení a houževnatost |

Pro podvozky jsou oblíbené hliníkové slitiny:

A380 je vhodný pro tlakové lití, protože má dobrou pevnost, hladký tok a menší pravděpodobnost koroze.

Někdy se extrudované trubky pro rámy podvozků vyznačují svařitelností a trvanlivostí.

Ocel 7075 je velmi pevná a lehká; často se používá pro letecký průmysl a špičková vozidla.

3. Recyklovaný hliník

Recyklace hliníkových plechovek, starých vozidel a starých budov pomáhá zajistit značnou část surového hliníku potřebného pro výrobu podvozků.

Výhody: Potřebuje 5% energie na výrobu primárního hliníku, takže snižuje náklady a je udržitelná.

Hliník lze recyklovat, aniž by ztratil své důležité fyzikální vlastnosti, a to z něj činí ideální volbu pro konstrukce.

4. Maziva a prostředky používané k uvolňování forem (pro tlakové lití)

Používá se při tlakovém lití hliníku pro jeho:

- Plísně uchovávejte mimo velmi horké prostory.

- Zkontrolujte, zda se odlitek snadno vysouvá.

- Lepší hladkost a vzhled vzorku.

Nejsou zahrnuty v tom, co vidíte, ale pomáhají hladkému průběhu práce.

5. Chemikálie pro povrchovou úpravu (volitelně)

V dalším kroku lze hliníkový podvozek upravit eloxováním, práškovým lakováním nebo pokovením, aby získal vlastnosti jako:

- Odolnost proti korozi

- Elektrická izolace

- Estetické vylepšení

Při těchto úpravách se používají suroviny, například kyseliny, barviva, pryskyřice nebo soli kovů.

Souhrn

Hliníkové podvozky se vyrábějí především z:

- Hliník se nejprve vyrábí z bauxitu.

- Slitiny hliníku (A380, 6061, 7075 atd.)

- Recyklovaný hliník

- Chemické nebo fyzikální přísady a maziva používaná při odlévání.

- Ošetření (pro ochranu i vzhled) aplikované na povrch se nazývá chemická úprava povrchu.

To vše dohromady podporuje konstrukci lehkého a pevného rámu pro vše od automobilů až po notebooky.

Výroba hliníkových podvozků potřebuje nástroje

1. Používají se stroje na tlakové lití

Jsou nesmírně důležité pro vytvoření tlakové lití hliníku podvozku. Hydraulika ve stroji vtlačuje roztavený hliník pod tlakem do ocelové formy, která tvaruje rám. Většina strojů na tlakové lití do studených komor je pro svůj vysoký bod tání vyrobena z hliníku.

2. Nástroje pro výrobu forem nebo zápustek

Při odlévání se používají speciální formy (nebo zápustky), které tvarují podvozek. Ocel je kalená, aby Sharpy vydržely, a mohou obsahovat drátěné kanály nebo montážní body. Zajišťují, že díly mají pokaždé stejnou geometrii.

3. CNC stroje

Po odlití nebo vytlačení je nutné použít stroje CNC (Computer Numerical Control) k řezání, vrtání a dokončení podvozku. Pomocí CNC obrábění lze dosáhnout vysoké přesnosti, což je užitečné pro vytváření těsných drážek a otvorů důležitých při montáži.

4. Svařovací zařízení

Existují konstrukce, kde jsou hliníkové díly spojeny svařováním. Tradičně se volí svařování metodou TIG pro jeho přesnost a atraktivní konečný produkt. Lepší volbou je svařování metodou MIG. Předměty, které při svařování drží díly na přesných místech, se nazývají přípravky a přípravky.

5. Montážní nářadí

Když je podvozek připraven, je třeba další nářadí, například momentové klíče, elektrické šroubováky, sady nýtů a nýtovací pistole, k montáži zbytku vozu. Podporují pevné spojení mezi elektronickými deskami, spojovacími prvky nebo mechanickými díly a rámem.

6. Systémy povrchových úprav

Různými povrchovými úpravami se zvyšuje odolnost proti korozi a zlepšuje se celkový vzhled kovu. Obvyklými nástroji jsou eloxovací nádrže, kabiny pro nanášení práškových barev a stříkací systémy. Používají se ke zpevnění a zajištění pěkného vzhledu hliníkového podvozku.

7. Nástroje pro kontrolu kvality

Kontrolní zařízení kontroluje, zda podvozek splňuje požadavky stanovené společností. Rozměry se kontrolují pomocí posuvných měrek, mikrometrů a souřadnicových měřicích strojů (CMM). Rentgenové a ultrazvukové testery zjišťují problémy uvnitř svaru nebo uvnitř testovaného dílu.

8. Zařízení pro manipulaci s materiálem

Přeprava těžkých nebo horkých materiálů ve výrobě vyžaduje bezpečnost. K přepravě různých typů materiálů, jako jsou polotovary nebo kovy, jsou zapotřebí vysokozdvižné vozíky, robotická ramena, jeřáby a dopravníkové pásy.

Přehled: Klíčové nástroje používané při výrobě hliníkových podvozků

| Nářadí/vybavení | Účel |

| Stroj na tlakové lití | Tvarování roztaveného hliníku do podoby podvozku |

| CNC stroje | Přesné řezání a vrtání |

| Svařovací nástroje | Spojování dílů (v případě potřeby) |

| Nástroje pro formy/výlisky | Tvarování přesného tvaru při tlakovém lití |

| Montážní nástroje | Montážní komponenty a hardware |

| Systémy povrchové úpravy | Povrchová úprava pro ochranu a estetiku |

| Přístroje pro kontrolu a kontrolu kvality | Zajištění rozměrové a konstrukční integrity |

| Manipulační zařízení | Bezpečná přeprava během výroby |

Všechny dohromady zajišťují, že hliníkový podvozek je přesný, pevný, lehký a použitelný ve výrobě. Neváhejte se zeptat, pokud byste raději měli obrázek nebo schéma popisující celý proces!

Přesnost a nastavitelnost

Přesnost a úroveň detailů, které jsou k dispozici při tlakovém lití, je velmi vhodná pro výrobu podvozků. Tyto typy metod většinou znamenají několik kroků řezání, svařování a montáže, což může práci prodloužit a zvýšit pravděpodobnost chyb. Při použití tlakového lití lze podvozek vytvarovat do složitých tvarů v jednom kroku, což snižuje nároky na další zpracování.

Do konstrukce formy lze zahrnout žebra, bose a další vzory, které se stanou součástí konečného výrobku a zlepší jeho vzhled i strukturu. Díky tomu se zlepší celková kvalita výrobku, usnadní se jeho montáž a zkrátí se doba přepravy.

Použití v různých odvětvích

Vzhledem k tomu, že stále více průmyslových odvětví si uvědomuje výhody, jsou podvozky z hliníkových tlakových odlitků stále žádanější. Hlavní průmyslová odvětví, která využívají AI, jsou:

Vzhledem k tomu, že stále více průmyslových odvětví si uvědomuje výhody, jsou podvozky z hliníkových tlakových odlitků stále žádanější. Hlavní průmyslová odvětví, která využívají AI, jsou:

1. Automobilový průmysl

Snížení hmotnosti automobilů, především elektrických a hybridních modelů, je důležité pro lepší spotřebu paliva a stav baterií. Díky tlakovému lití se může jeden podvozek skládat z mnoha částí, aniž by se zvýšila jeho hmotnost nebo se zkomplikoval. Dobrým příkladem je společnost Tesla, která u svých vozů přešla na velkoplošné tlakové lití hliníku, což výrazně snižuje množství potřebné práce a náklady.

2. Spotřební elektronika

Protože jsou hliníkové tlakové odlitky pevné a dobře chladí teplo, používají se velmi často ve vnitřních rámech kompaktních zařízení. Díky tomu, že mají tenké stěny a dobré tolerance, je možné AV zařízení navrhovat štíhlejší.

3. Letectví a obrana

Zejména v letectví a kosmonautice vyžadují díly jak velmi přesné, tak vysoce pevné a zároveň lehké. Podvozek z hliníkového odlitku je vhodný pro výrobu dílů v bezpilotních prostředcích (UAV), satelitní technice a přístrojovém vybavení. Schopnost kovu odolávat korozi a jeho vynikající tepelná vodivost jsou velmi užitečné ve velkých výškách a na místech s různými teplotami.

4. Automatizace a robotika

Rámy robotů musí být pevné a lehké, aby byl pohyb přesný a aby spotřebovávaly méně energie. Použití tlakového lití v rámech robotů pomáhá dosáhnout nižší setrvačnosti a snadnějšího ovládání z operačního systému robota (ROS). Inženýři mohou do tlakově litých výrobků zabudovat senzory a kabelové trasy díky volnosti při navrhování.

Dobrý výkon a odolnost

Komponenty podvozku musí být odolné, ať už jsou jakékoliv. Podvozek musí zvládnout všechny typy tlaků, změny teplot a musí čelit vnějším vlivům, ať už chrání cokoli. Podvozek vyrobený tlakovým litím hliníku těmto požadavkům vyhovuje.

Díky tlakovému lití a speciálním vlastnostem hliníku vznikají kusy, které jsou velmi odolné proti únavě, mění se v čase a odolávají silným nárazům. Kromě správné konstrukce může být podvozek ještě pevnější a méně náchylný ke korozi díky eloxování, práškovému lakování nebo další povrchové úpravě.

Výhody související s hospodářstvím a životním prostředím

Výroba podvozku tlakovým litím je efektivní, což snižuje jeho náklady. Po zhotovení formy lze každou jednotku vyrobit rychle a s malým množstvím odpadu. Na rozdíl od obrábění nebo kování, které odebírají materiál, tlakové lití tvaruje kov blízko požadované velikosti, takže se neplýtvá velkým množstvím materiálu.

To také snižuje náklady na výrobu a napomáhá ekologické výrobě. Většina dílů pro tlakové lití hliníku se vyrábí z recyklovaného hliníku, díky čemuž jsou kov i proces velmi udržitelné. K recyklaci hliníku je zapotřebí mnohem méně energie než k jeho výrobě z rudy, a proto je udržitelný i do budoucna.

Kontrola kvality a konzistence

Spoléhají na hliníkové tlakové odlitky, protože pomáhají jak s účinností, tak s předvídatelnými výsledky. Protože tlakové lití lze opakovat, jsou všechny hotové komponenty stejné. To je velmi důležité v průmyslových odvětvích, jako je automobilový a letecký průmysl, protože je vyžadováno dokonalé lícování součástí.

Nyní mohou konstruktéři pomocí těchto nástrojů digitálně zkontrolovat rizika zachycení vzduchu a smrštění, aniž by museli nejprve vyrobit formu. V důsledku plánování se snižuje pravděpodobnost chyb ve výrobě a zvyšuje se produkce.

Problémy a body k zamyšlení

Výroba silných podvozků z tlakových odlitků stále naráží na určité obtíže. Výroba počáteční formy je nákladná, a proto je tlakové lití nejvhodnější pro velkosériovou výrobu. Také tvar formy by měl zohledňovat, jak se kov pohybuje, jak rychle bude díl chladnout a jak se smršťuje jeho materiál, aby se zabránilo vzniku vad při odlévání.

Navzdory své lehkosti není hliník dostatečně tvrdý, aby mohl sloužit v aplikacích, které jsou intenzivně využívány, a proto se pro tyto účely častěji volí ocel. V takovém případě by k lepším výsledkům nástrojů mohla přispět kombinace materiálů, tzv. hybridní řešení nebo unikátní slitiny.

Inovace v oboru: Tlakové lití

Odlévání dílů podvozku z hliníku se zlepšuje díky pokroku ve způsobu odlévání a výroby. Vakuové lití, tlakové lití a polotuhé lití umožňují výrobu dílů, které mají méně vad a lepší mechanické vlastnosti.

Integrace umělé inteligence a strojového učení do kontroly kvality a návrhu forem přináší do výroby zásadní pozitivní změnu. Vzhledem k tomu, že elektromobily, drony a chytrá zařízení se stávají stále populárnějšími, budou ve větším množství vyžadovány pevné, lehké a udržitelné podvozky.

Závěr

Moderní výroba sází ve velké míře na hliníkové tlakové odlitky, protože jsou pevnější, mají nižší hmotnost, vyšší přesnost a jsou šetrnější k životnímu prostředí. V dopravních prostředcích, letadlech, technologiích a robotech mění kompozity způsob výroby konstrukčních součástí. Podvozek pro tlakové lití, který splňuje současné průmyslové požadavky i cíl ochrany životního prostředí, se stává hlavní hnací silou pokroku a pokroku. Hliníkové tlakové lití, které se stále vyvíjí, bude i nadále tvořit jádro moderního strojírenství, protože se objevují nové aplikace a materiály.

Nejčastější dotazy

1. Co se rozumí podvozkem z hliníkového tlakového odlitku?

Hliníkový podvozek pro tlakové lití začíná vstřikováním horkého tekutého hliníku do ocelové formy, která je udržována pod tlakem. Díky tomuto procesu jsou zařízení používaná ve vozidlech, elektronice a strojích odolná, lehká a přesná.

2. Proč konstruktéři vybírají pro podvozky místo oceli hliník?

Protože je hliník lehký, nepodléhá snadno korozi a je pevný, je oblíbenou volbou pro podvozky. Tyto materiály se používají ke zvýšení palivové účinnosti automobilů a k tomu, aby byla elektronika lépe ovladatelná, snadno se s ní manipulovalo a byla schopna uvolňovat zachycené teplo.

3. Která průmyslová odvětví pravidelně používají hliníkové tlakové lití podvozků?

Automobily, letadla, roboti, elektronické výrobky a velké stroje se spoléhají na hliníkové podvozky odlévané pod tlakem. Jejich výhody spočívají v tom, jak jsou uhlíková vlákna lehká, odolná a pružná.

4. Jak dlouho vydrží podvozek z hliníkového tlakového odlitku při používání?

Podvozek z hliníkového tlakového odlitku je velmi pevný. Hliník, který je legován pro odlévání, poskytuje silnou odolnost proti nárazu, korozi a opotřebení. Také předměty vyrobené tlakovým litím jsou pevné a zachovávají si svůj původní tvar při jakémkoli namáhání.

5. Lze podvozek vyrobený z hliníku recyklovat?

Ano, lze jej mnohokrát recyklovat a stále si zachovává svou kvalitu. Na výrobu hliníkových podvozků z recyklovaných materiálů je potřeba méně energie než na jejich výrobu ze surové rudy, a proto jsou ekologické i praktické v průběhu let.

0 komentáøù