Všestrannost, rozměrová přesnost a vysoké mechanické vlastnosti představují některé ze společných vlastností, díky nimž se pokovené zinkové tlakové lití stalo jedním z nejpoužívanějších typů tlakového lití. Pokud je však požadováno zlepšení povrchové úpravy, odolnosti proti korozi nebo vzhledu, stává se pokovení zinkovým tlakovým litím rozhodujícím procesem. Možnosti povrchové úpravy, jako je galvanické pokovování, nabízejí pro zinkové tlakové odlitky svět příležitostí, protože tento postup může zlepšit výkon i estetiku výrobků, aby vyhovovaly různým aplikacím v automobilovém průmyslu, elektronice, domácím železářství a zdravotnictví.

Jedná se o kompletního průvodce, který vám pomůže pochopit proces pokovování zinkových tlakových odlitků, přípravu tohoto povrchu a výzvy, kterým čelí, stejně jako běžné metody, jako je chromování a součinnost mezi tlakovým litím hliníkových slitin, pokovováním a eloxováním.

Co je zinkové tlakové lití?

Tlakové lití zinku je druh výrobního procesu, při kterém se roztavená zinková slitina vtlačuje pod vysokým tlakem do ocelové matrice. Používá se k výrobě složitých dílů ve velkých objemech s malými tolerancemi a dobrou opakovatelností. Nízká teplota tání, tekutost a vynikající mechanické vlastnosti zinku z něj v mnoha případech činí kov, který je volen pro výrobu dílů vyžadujících pevnost a přesnost za určitou cenu.

Přestože se jedná o žádoucí faktory, povrchové vlastnosti zinku obvykle vyžadují zlepšení pomocí procesů zinkového tlakového lití, aby byly splněny zvýšené požadavky, jako je odolnost proti opotřebení, ochrana proti korozi a krása.

Co se rozumí pokovením zinkem?

Pokovení zinkem znamená pokovení zinkem, např. ve formě tenké vrstvy na povrchu druhého kovu nebo materiálu. To se obvykle provádí galvanickým pokovováním, při němž naneseme zinek na povrch průchodem elektrického proudu chemickou lázní.

Existují dvě hlavní aplikace pokovování zinkem.

1. Zinkování (na jiné kovy)

- V tomto případě je zinek povrchovou úpravou, která je nanesena na jiný materiál, například na ocel nebo železo.

- Záměr: zabránit korozi a rezivění.

- Znalost spojovacího materiálu, šroubů, matic a automobilových součástí.

2. Zinkové tlakové lití

V tomto případě je základním materiálem zinek a na něj jsou naneseny další materiály, například chrom nebo nikl.

- Účel: zvýšení atraktivity, ochranné koroze nebo pevnosti zinkových součástí.

- Pokovování zinkových odlitků pod tlakem znamená pokovení (chromem nebo niklem) součásti zinkového odlitku pod tlakem za účelem zlepšení povrchových vlastností.

Důvod, proč je nutné zinkové tlakové lití

Na holém zinku dochází časem k oxidaci, dehtování nebo estetickému poškození. Zde je nutné zinkové tlakové lití pokovit. Na zinkový díl se nanese povlak z jiného kovu, např. niklu, mědi nebo chromu, obvykle buď galvanickým, nebo bezgalvanickým pokovením. Toho lze využít několika způsoby:

- Odolnost proti korozi: Pokovený materiál slouží jako štít, který udržuje zinkové jádro ve vlhkém a jiném prostředí.

- Estetika: Pokovování zvyšuje lesk a povrchovou úpravu, čímž dodává součástem výrobků lepší vzhled n více žádoucí pro zákazníky-nahoru-směrem k výrobkům.

- Odolnost proti opotřebení: Některé povlaky mají tvrdost a odolnost proti korozi povrchu, takže jsou odolné proti opotřebení.

Elektrická vodivost: V elektronice některé kovové povlaky zvyšují elektrický výkon.

Proces tlakového lití zinku

Pokovování zinkovou slitinou je citlivá metoda a vyžaduje vhodné čištění, aktivaci a mezipovrchovou úpravu. Postup by měl vypadat následovně:

1. Čištění a odmašťování povrchu

Zinkový odlitek je třeba před pokovením důkladně očistit. Alkalické čisticí prostředky nebo ultrazvukové odmašťovače odstraní oleje, mastnotu, uvolňovací prostředky a nečistoty. To je nezbytné, aby vrstvy pokovení mohly dobře přilnout.

2. Kyselé moření/leptání

Po odmaštění se díl očistí mořením kyselinou, čímž se odstraní veškeré vrstvy oxidů nebo jiné nečistoty na povrchu. Může se také lehce leptat, aby se na povrchu vytvořila trochu drsná struktura, která zvyšuje mechanickou vazbu pokovení na povrch.

3. Aktivace zinkem

Zinek je vysoce reaktivní kov, který rychle tvoří oxidy. Díl se ponoří do roztoku zinkového aktivátoru, aby se vytvořil čistý aktivní povrch, na kterém bude probíhat pokovování. To pomáhá zabránit reakci oxidů mezi čištěním a pokovováním.

4. Měděná náběhová vrstva

Povrch zinku je poté galvanicky pokoven jemnou vrstvou mědi (která je také známá jako stávek). Tato vrstva zvyšuje vazbu a vede k vytvoření pevného substrátu, který slouží jako platforma pro následné pokovování. Přímé pokovování na zinku má tendenci vytvářet puchýře nebo se odlupovat, pokud není nanesen měděný úderník.

5. Hlavní pokovení (nikl, chrom atd.)

Jádro se po zásahu mědí pokryje hlavním kovem. Jedná se o:

- Nikl: aby byly odolné proti korozi a hladké

- Chrome: aby byl dlouhotrvající a lesklý.

- Cín nebo zlato: elektrické nebo kosmetické

Nanášení vybraného kovu se provádí galvanickým pokovováním pomocí elektrického proudu v prostředí obsahujícím kovové ionty.

6. Oplachování a neutralizace

Mezi jednotlivými fázemi se díly oplachují v deionizované vodě, aby se zabránilo kontaminaci mezi chemickými lázněmi. Neutralizační postupy odstraňují zbytky kyselin nebo solí, které by mohly ovlivnit kvalitu pokovování.

7. Sušení/kontrola

Po konečném opláchnutí se díly suší pomocí vzduchových dmychadel nebo sušáren. Poté se podrobí vizuální kontrole, zkoušce tloušťky a přilnavosti, aby se zajistilo, že nátěr vyhoví zkouškám.

Volitelná úprava po ošetření

Obvykle se na některé oblasti může nanést další vrchní nátěr, např. bezbarvý lak nebo tmel, aby se zabránilo korozi nebo aby se dosáhlo lepšího vzhledu. Jiné mohou být leštěny nebo vypalovány (leštěny), aby vznikl zrcadlový povrch.

Výzvy při pokovování zinkových odlitků pod tlakem

Přestože je pokovování při tlakovém lití zinku výhodné, vykazuje několik technických obtíží:

- Pórovitost povrchu: Při odlévání může dojít k pórovitosti plynu, kvůli které nemůže pokovení přilnout.

- Reaktivita zinku: Zinek je vysoce reaktivní a je třeba jej pokovit ihned po přípravě.

- Rozměrové tolerance: Tloušťka povrchových úprav pokovení by měla být dobře kontrolována, aby neovlivňovala konečné uložení dílu.

Pro realizaci těchto problémů jsou nezbytné vysoké standardy přesného tlakového lití a řízení procesů.

Chromování Zinkové tlakové lití

Chromování zinkových odlitků je velmi oblíbený a vyhledávaný proces. Tento typ galvanického pokovování znamená pokovení dílu chromem za účelem zvýšení jeho vzhledu a odolnosti. Ve většině případů se provádí měděným základním povlakem, poté niklem, který je doplněn tenkou vrstvou chromu.

Výhodné vlastnosti chromování:

- Zrcadlový povrch: Typická povrchová úprava obložení automobilů, koupelnových armatur a kování

- Tvrdost: Chrom je velmi odolný proti poškrábání a opotřebení.

- Ochrana proti korozi: ovládání strojů, částí strojů nebo částí, které jsou vystaveny povětrnostním vlivům nebo chemikáliím.

- Snadné čištění: Chrom se také nedá snadno potřísnit nebo dokonce setřít.

Významnou nevýhodou je, že při chromovaném zinkovém tlakovém lití se používají jedovaté chemikálie, jako je šestimocný chrom, na který se vztahují přísná ekologická omezení. Mnoho výrobců přechází na trojmocný chrom a jiné ekologicky šetrné způsoby pokovování.

Výhody chromovaných zinkových dílů odlévaných pod tlakem

1. Zlepšení vzhledu

Chromovaná povrchová úprava je jasná, lesklá a hladká, což je mnohem lepší než vzhled zinkových odlitků. Taková zrcadlová povrchová úprava se nejlépe hodí na dekorativní části výroby, jako je automobilový průmysl, spotřebiče a spotřební výrobky.

2. Lepší odolnost proti korozi

Zinek přirozeně nekoroduje, jeho ochrana je však silnější po přidání chromové vrstvy. Tento dvojí ochranný povlak chrání součást před vzduchem, vlhkostí, kyselinami, zásadami a oxidací, takže je vhodný pro venkovní použití a použití při vysoké vlhkosti.

3. Velká odolnost proti opotřebení a poškrábání

Chrom je velmi tvrdý kov, a proto je povrch pokovených dílů velmi odolný proti poškrábání i mechanickému opotřebení. Taková pevnost je obzvláště užitečná u součástí, se kterými se neustále manipuluje, které se třou nebo posouvají.

4. Delší životnost výrobku

Tím se zvyšuje tvrdost povrchu a odolnost proti korozi, čímž se zvyšuje životnost zinkových tlakových odlitků chromováním. Komponenty žijí déle, zůstávají pevnější, jsou funkční a také dobře vypadají, což eliminuje nákladné výměny nebo opravy.

5. Jednoduché čištění a údržba

Má hladkou chromovanou prohlubeň, která se nešpiní, nezanechává skvrny a otisky prstů, což znamená, že ji lze snadno čistit a udržovat. To má význam zejména u koupelnového vybavení, nemocničního vybavení a elektronických skříní, kde na čistotě a estetice záleží nejvíce.

6. Jemná tyčinka na zinek

Díly, které lze odlévat tlakovým litím zinku, jsou dobře kompatibilní s pokovováním. Při nanášení na připravený povrch pomocí měděno-niklové podkladové vrstvy chrom na povrchu ulpívá, čímž se snižuje pravděpodobnost odlupování nebo odlupování při používání.

7. Pro velkovýrobce je nákladově efektivní

Zinkové tlakové lití je proces výroby velmi velkých objemů a chromování má velmi vysokou hodnotu a nemá za následek drastické zvýšení výrobních nákladů. Díky tomu je možné vyrábět dlouhotrvající a dobře vypadající součásti ve velkém množství.

Možnosti zinkového tlakového lití

1. Niklování

Mezi nejběžnější niklování zinkových tlakových odlitků patří niklování. Zajišťuje také velkou odolnost proti korozi, poskytuje hladký a leštěný pocit a zvyšuje odolnost proti opotřebení. Běžně se nanáší jako podkladová vrstva jiných typů povlaků, například chromu.

2. Chromování

Chromování je postup nanášení chromu na bázi niklu. Získává zrcadlově lesklý povrch, vynikající tvrdost a odolnost proti oděru. Obvykle se používá v koupelnách, automobilových lištách a ozdobách.

3. Měděné pokovování

Měděné pokovení se obvykle nanáší jako oprava mezi zinkovým povrchem a konečným pokovením. Zlepšuje vynikající vazbu a odstraňuje všechny drobné povrchové vady. V elektronice se někdy stínění EMI zajišťuje silnější vrstvou mědi.

4. Pokovování bez použití niklu

Na rozdíl od běžného galvanického pokovování se při elektrolytickém niklování nepoužívá elektřina. Nikl se na díl rovnoměrně nanáší pomocí chemické reakce. Nejlépe funguje u komplikovaných tvarů, má fantastickou rovnoměrnost a je odolný vůči korozi a opotřebení.

5. Pokovování cínem

Cínování poskytuje měkký, lesklý povrch, který není toxický a je snadno pájitelný; proto je vhodný pro použití s elektrickými součástkami. Často se nanáší na měděnou vrstvu, aby se zvýšila přilnavost ke kovovému zinku.

6. Zinkování (na jiných kovech)

Ačkoli se zinkové tlakové odlitky obvykle tímto způsobem nepokrývají, jiné kovy (např. ocel) mohou být pokoveny zinkováním. Poskytuje zásadní zabezpečení proti korozi a může být použito jako obětní vrstva, aby se zabránilo korozi.

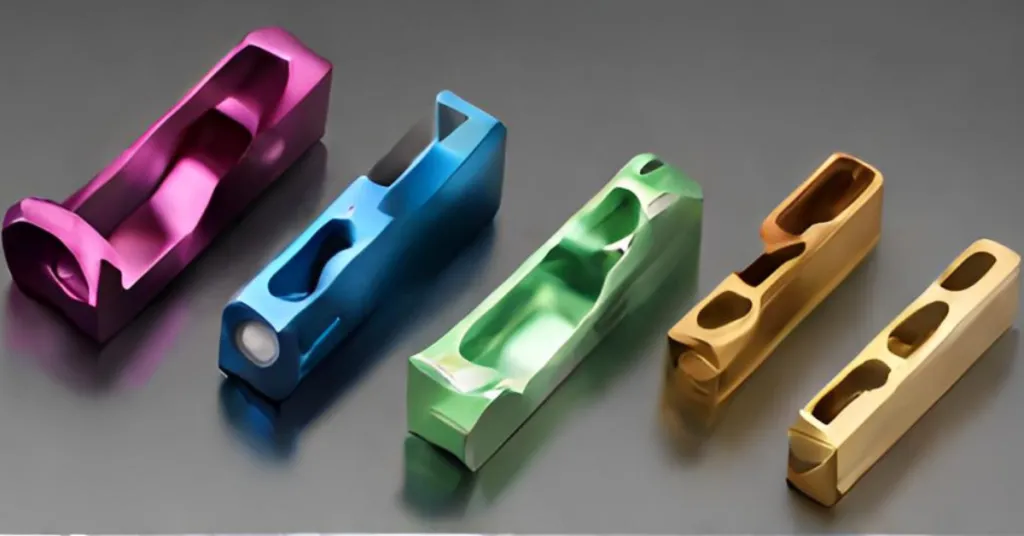

Povrchová úprava hliníkové slitiny tlakové lití pokovování eloxování

Přestože má tlakové lití zinku velkou výhodu, provádí se také tlakové lití z jiných hliníkových slitin, které jsou lehké a mají vynikající poměr pevnosti a hmotnosti. Hliník však představuje nové problémy, pokud jde o pokovování a povrchovou úpravu. Zde přichází na řadu tlakové lití hliníkových slitin, proces pokovování a eloxování.

Co znamená eloxování?

Eloxování zahrnuje elektrochemické zahušťování přírodního oxidu na hliníkových součástech. Tato technologie na rozdíl od běžného pokovování nepřidává další kovový plát, ale mění povrch samotného hliníku.

Směs pokovování a eloxování

Z výše uvedeného vyplývá, že obě metody mají uplatnění v určitém odvětví, kde jedna následuje za druhou nebo kde se používají různé metody dílů. Např:

- Oblasti konstrukce, které musí být pečlivě ošetřeny proti korozi, mohou být eloxovány.

- Vodivost může být aplikována jako niklování nebo cínování na kontaktní plochy.

- Vhodný výběr a uspořádání procesů tlakového lití, pokovování hliníkem a eloxování by měly velký význam z hlediska použití a životnosti.

Technická srovnávací tabulka Pokovování zinkové tlakové lití

Níže uvedená tabulka představuje technické srovnání procesů tlakového lití zinku a jejich důležitých výkonových a materiálových vlastností, včetně tvrdosti, tloušťky, přilnavosti, odolnosti proti korozi atd. Tabulka může nejlépe vyhovovat inženýrům, materiálovým vědcům nebo jiným výrobním specialistům.

| Typ pokovení | Typická tloušťka (µm) | Mikrotvrdost (HV) | Přilnavost k zinku | Odolnost proti korozi (hodiny solné mlhy) | Povrchová úprava | Klíčové poznámky |

| Měď (nárazová vrstva) | 1-5 | ~100 | Vynikající | Středně těžká (používá se jako základ) | Hladký, načervenalý | Vytváří spojovací vrstvu mezi zinkem a ostatními kovy. |

| Nikl (galvanicky pokovený) | 8-25 | 150-500 | Velmi dobré | 96-200+ | Světlé nebo saténové | Zvyšuje odolnost proti korozi a tvrdost; běžně se používá pod chrom. |

| Chrom (trojmocný) | 0.2-0.8 | 800-1000 | Velmi dobré (více než Ni) | 200-400+ | Zrcadlově jasný, tvrdý | bezpečnější pro životní prostředí; poskytuje vynikající opotřebení a estetické vlastnosti |

| Chrom (šestimocný) | 0.25-1.0 | 850-1050 | Výborný (více než Ni) | 300-500+ | Jasný, tmavě modrý odstín | Regulováno v mnoha regionech; nutná kontrola nebezpečných odpadů |

| Elektrolytický nikl | 5-50 | 450-650 (pokovené) | Vynikající | 500-1000+ | Matný až polojasný | Vynikající rovnoměrné pokrytí; ideální pro složité geometrie |

| Cín | 2-15 | 20-30 | Dobrý (nad Cu) | 24-96 | Zářivě stříbrná nebo matná | Měkký, netoxický; vynikající pájitelnost pro elektrické kontakty |

Použití zinkového tlakového lití

1. Automobilový průmysl

Pozinkované tlakově lité díly nacházejí široké uplatnění v oblasti automobilový průmysl, kde slouží jak k funkčním účelům, tak k dekoraci. Chromované lišty, emblémy, dveřní kliky a vnitřní úpravy představují lepší variantu, protože odolávají korozi a opotřebení. Ostatní součásti pod kapotou mohou být rovněž pokoveny, aby odolávaly teplu a vlhkosti.

2. Spotřební elektronika

Pozinkované tlakové odlitky se používají v elektronice jako stylové kryty, tlačítka a konektory. Díky pokovení se zvýšila také estetika spolu se stíněním EMI a odolností, což je pro vysoce výkonná zařízení s dlouhou životností nesmírně důležité.

3. Koupelnové a kuchyňské vybavení

Chromované zinkové tlakové odlitky se běžně používají v bateriích, kohoutcích, rukojetích a sprchových hlavicích, protože jsou vysoce odolné vůči vodě, mají lesklý povrch a snadno se čistí. Tyto součásti jsou levné, atraktivní a odolné, tudíž ideální pro každodenní nošení do práce ve vlhkém prostředí.

4. Zdravotnické vybavení

Povrchové úpravy z pozinku se skládají ze součástí krytů přístrojů, knoflíků a rukojetí. Pro sterilizaci je důležitá čistitelnost a hygieničnost hladce pokovených povrchů a spolehlivost je dána pevným tlakově litým zinkem.

5. Architektonické kování a nábytek

Příkladem jsou podpěrné body a závěsy, knoflíky, zinkové odlitky s chromováním a další R, které potřebují elegantní a nerezavějící vzhled. Tyto komponenty jsou atraktivní a zároveň odolné v obytných, komerčních i pracovních prostorech.

6. Telekomunikační a elektrické díly

Telekomunikační a napájecí systémy zahrnují konektory, svorky a ochranná pouzdra z pokovených zinkových dílů. Toto pokovení zajišťuje vynikající vodivost, odolnost proti korozi a rozměrovou stálost při dlouhodobém používání.

Regulační a environmentální aspekty

1. Likvidace odpadních vod a chemikálií

Procesy pokovování, mezi něž patří především chromování, niklování a mědění, produkují toxické odpady v podobě nebezpečných odpadních vod a kalů, které je třeba před likvidací pečlivě zpracovat. Takové regulační orgány, jako je EPA (Agentura pro ochranu životního prostředí) v USA a dalších zemích světa, vyžadují vysoké standardy zpracování a vypouštění odpadů.

2. Použití šestimocného chromu

Tradiční chromování běžně obsahuje šestimocný chrom, který je vysoce toxický a karcinogenní. Jeho používání je v současné době v mnoha zemích kontrolováno nebo omezováno předpisy, jako jsou REACH (EU) a RoHS. V důsledku toho dochází k pomalému, ale trvalému přechodu průmyslu na trojmocný chrom a netoxické látky, které jsou bezpečné pro životní prostředí i pro pracovníky.

3. Pracoviště a emise do ovzduší

Při různých procesech pokovování mohou vznikat těkavé organické sloučeniny (VOC), kyselé mlhy a kovové výpary. Aby byli pracovníci chráněni a mohli pracovat v souladu s normami OSHA nebo jinými normami bezpečnosti práce, měly by být tyto emise omezeny pomocí ventilačních systémů, odlučovačů kouře a osobních ochranných prostředků (OOP).

4. Spotřeba vody a energie

Proces galvanického pokovování vyžaduje velké množství elektrické energie a vody, zejména ve fázi galvanického pokovování a oplachování. Většina zařízení zavedla uzavřené systémy, nízkoenergetické technologie a recyklační technologie s cílem minimalizovat ekologické zátěže a snížit provozní náklady.

5. Dodržování předpisů / certifikace

Výrobci by měli dodržovat místní a mezinárodní právní předpisy v oblasti životního prostředí, neboť je běžné, že výrobci usilují o certifikaci ISO 14001 nebo jiné certifikované postupy podobného charakteru, aby prokázali své zdravé a etické chování. Zařízení na pokovování jsou pravidelně kontrolována a auditována, aby bylo zajištěno, že plně vyhovují všem požadavkům na ochranu životního prostředí.

Trendy budoucnosti v technologii pokovování

S rozvojem materiálových věd a environmentálních technologií se budoucí oficiální ctění zinkových odlitků a související procesy stávají ekologičtějšími, nákladově efektivnějšími a rozmanitějšími:

- Nanovrstvy odolné proti opotřebení a vysokým teplotám

- Eloxování a pokovování hybridních povlaků

- Kontrola kvality v UI se zlepšenou konzistencí procesu

Tyto inovace dále zvýší tržní uplatnění chromování při tlakovém lití zinku a hliníkových slitin, při pokovování plastů a při výrobě kostek, zejména u elektrických vozidel, v letectví a kosmonautice a u prvků obnovitelných zdrojů energie.

Závěr

Zinkové tlakové lití se obvykle pokovuje, aby se zvýšila krása, zabránilo korozi nebo splnily jiné funkční požadavky v současném výrobním procesu. S rostoucí potřebou dlouhotrvajících, stabilních, krásných a vysoce funkčních dílů průmysl stále používá pokročilé techniky pokovování. Ať už se jedná o ušlechtilý lesk chromování zinkových tlakových odlitků v automobilech, nebo o hi-tech ochranné prostředky fosforové a hliníkové slitiny pro ochranu tlakových odlitků eloxováním, technologie povrchových úprav se vyvíjejí rychlým tempem svého vývoje. Budoucnost slibuje čistší, účinnější a efektivnější systémy pokovování, které by nejen splňovaly technické potřeby, ale byly by také koordinovány s globálními cíli udržitelnosti.

Často kladené otázky

1. Co je to tlakové lití zinku a jaký je význam tohoto procesu?

Zinkové tlakové lití je proces přidávání tenké vrstvy (kovové) chromu, niklu a mědi, mimo jiné kovů, na součásti tlakového lití ze zinkových slitin. Tím se zvyšuje odolnost dílu proti korozi, jeho trvanlivost na povrchu a také jeho krása. Běžně se používá v automobilovém průmyslu, elektronice a domácím železářství ke zlepšení funkčnosti a vzhledu.

2. Je možné chromovat zinkové odlitky?

Ne, zinek se nechromuje. Na začátku se zinkový odlitek před niklovou vrstvou opatří měděnou vrstvou. Pak se teprve provede zbytek chromování. Díky více vrstvám vytváří systém pevnost a nedochází k odlupování nebo odlupování chromového povlaku.

3. Jaká je obtížnost zinkového tlakového lití?

Problémy jsou s materiálem povrchů, které mohou být znečištěné, porézní a mohou mít problémy se špatnou přilnavostí, pokud není podklad dostatečně připraven. Nejsnáze se také tvoří oxidy zinku, a proto by měl být povrch co nejdříve aktivován a pokoven. Dostatečná příprava a úprava povrchu jsou důležitými kroky k tomu, abychom měli kvalitní a odolné pokovení bez vad.

4. Je pokovené zinkové lití šetrné k životnímu prostředí?

Je, pokud se to dělá zodpovědně. Zatímco konvenční pokovování zahrnuje toxické látky, jako je šestimocný chrom, většina závodů dnes podléhá přísným kontrolám v oblasti životního prostředí, není nebezpečná a platí se za vybudování čističek odpadních vod a zařízení na čištění vzduchu, takže nedochází k nepříznivému vlivu na přírodu.

0 komentáøù