Malosériové tlakové lití je cenově dostupné řešení pro malé výrobní série. Je ideální pro prototypy a série do 5 000 kusů. Tento proces nabízí rychlejší dobu realizace, obvykle do 2-4 týdnů. Vyrábí vysoce kvalitní, rozměrově přesné kovové díly. Lze použít různé slitiny, jako je hliník, hořčík a zinek. To umožňuje přizpůsobení materiálu. Malosériové tlakové lití snižuje množství odpadu a zvyšuje flexibilitu konstrukce.

Tato příručka je založena na znalostech z první ruky, aby začátečníkům zprostředkovala nejzákladnější pojmy. Seznámíte se s různými technikami odlévání, materiály a aplikacemi.

Definice nízkoobjemového tlakového lití

Malosériová řešení tlakového lití jsou výhodná pro malé průmyslové podniky. Pomocí těchto metod mohou vytvářet přesné a pevné součásti. Snižuje také celkové výrobní náklady. Tento proces můžete použít pro prototypy, výrobky na míru.

Výhody malosériové výroby

Odlévání v malých objemech přináší malým odvětvím mnoho provozních výhod. Patří mezi ně snížení množství odpadu, minimální doba výroby a větší přizpůsobivost, jak je podrobně popsáno níže.

Snížení nákladů a odpadu

Skutečnou výhodou malosériové výroby je minimalizace plýtvání materiálem. Odpad lze snížit až o 30%. Tímto způsobem se můžete vyhnout nadbytečným zásobám a vysokým nákladům na skladování. To vede k výrazným úsporám nákladů. Navíc snižuje celkové provozní náklady, aniž by to mělo vliv na kvalitu.

Rychlejší výroba a flexibilita

Výrobci často dokončují objednávky během 2-4 týdnů, což umožňuje rychlé uvedení na trh. Provozovatelé vám nabízejí několik možností odchylek, aniž by vás žádali o nákladné zpoždění. Nejvhodnější je pro odvětví vyrábějící 1 000 až 5 000 kusů. Například automobilový nebo letecký průmysl.

Zvýšená kontrola kvality

Malosériovou výrobu byste měli pečlivě sledovat v každé fázi. Toto zohlednění zajistí konzistenci kvality 95%+. Kromě toho můžete před rozšířením výroby díly testovat a zdokonalovat, abyste minimalizovali riziko nákladných chyb.

Přizpůsobení a inovace

Můžete flexibilně vyrábět své položky a přidávat detailní prvky. Kromě toho podporuje nízkoobjemové tlakové lití inovace. Nabízí zkušební série 100-500 kusů nebo jedinečné designy za nízkou cenu. Například zdravotnická odvětví mohou požádat o výrobu zakázkových dílů přizpůsobených konkrétním aplikacím. Výrobci mohou zkrátit dobu vývoje těchto dílů o 30-40%.

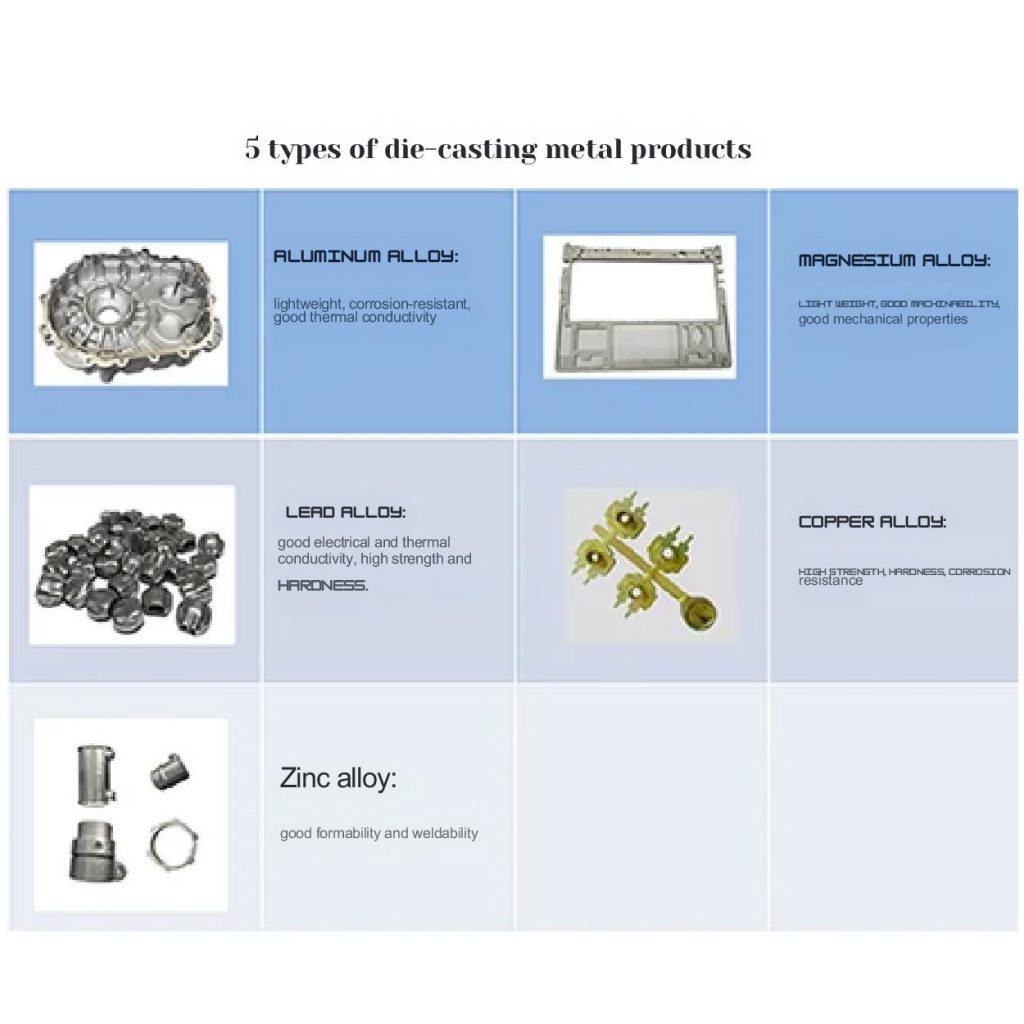

Běžné slitiny používané při nízkoobjemovém tlakovém lití

Materiály pro lisování

Nástrojové oceli se běžně používají k výrobě zápustek. Ocel H13 dobře snáší vysoké teploty. Ocel P20 je vhodná pro velké zápustky. Ocel D2 lépe odolává opotřebení. Chromování chrání povrch matrice. Beryliová měď pomáhá rychle odvádět teplo. Tvrdost zápustkové oceli by měla být 48-52 HRC. Tepelné zpracování zvyšuje životnost matrice. Pravidelná údržba zabraňuje poškození matrice.

Tlakové lití hliníku

Hliník je upřednostňovanou volbou pro lehké díly ve nízkoobjemové tlakové lití. Pro další výrobu dostatečně pevného dílu můžete použít slitinu A380. Ta si poradí s extrémně vysokými teplotami a odolá ohýbání a lámání.

Součástí A380 je 8,5-11,5% křemíku, 2,5-3,5% mědi a také další prvky, jako je železo, hořčík atd. Proto je jeho teplota tání 1030-1100 °F (554-593 °C). Tato slitina je nejvhodnější pro použití v dopravě a elektronice. Kromě toho, tlakové lití hliníku je relativně cenově dostupný.

Tlakové lití hořčíku

Hořčík AZ91D zajišťuje potřebnou pevnost vašich dílů a snižuje hmotnost na minimum. Obsahuje 8,5-9,5% hliníku a 0,5-1,5% zinku. Tato kombinace zlepšuje jeho schopnost zvládat značné namáhání a vibrace.

Hořčík s bodem tání 588-627 °C (1090-1160 °F) je vynikající volbou. Můžete z něj totiž vytvářet dlouhé a rozsáhlé konstrukce. Například automobilové a letecké díly.

Tlakové lití zinku

Zinek ZA-8 dokáže zejména absorbovat nárazy. Nedovolí, aby se díl během provozu zlomil nebo deformoval. Tato slitina se obvykle skládá z hliníku 8-10% a mědi 0,5-1,5%. Výsledkem je poměrně nízká teplota tání 787 °F (420 °C).

Tento materiál můžete použít pro přesné a detailní díly. Například spotřební elektronika, zámky a železářské výrobky. Kromě toho mohou výrobci díky spolehlivosti a kvalitě povrchové úpravy zinku vyrábět tenké stěny nebo složité geometrie.

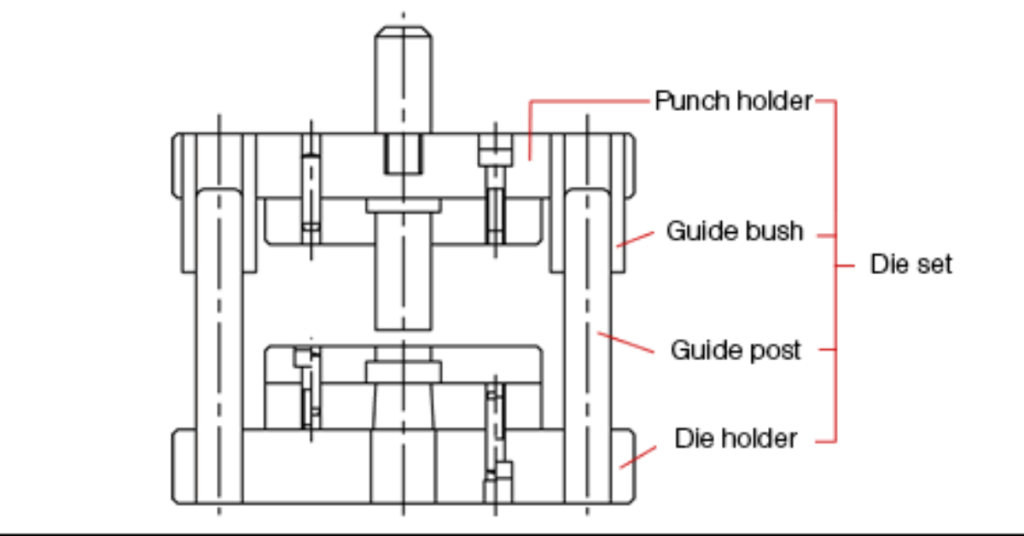

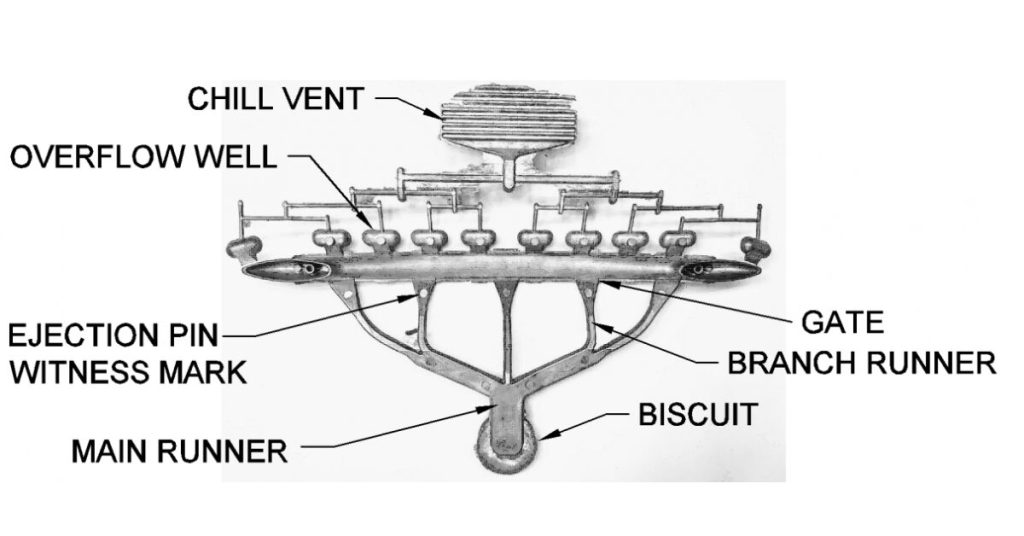

Design raznice

Brány kontrolují vstup plastu do formy. Ventilátorové brány fungují pro ploché díly. Kolíkové brány jsou vhodné pro malé díly. Boční brány jsou běžné pro základní tvary. Velikost vrat ovlivňuje plnicí tlak. Velká vrata chladí pomaleji. Malá vrata mohou brzy zamrznout. Více bran pomáhá plnit velké díly. Umístění vrat má vliv na svařovací linie.

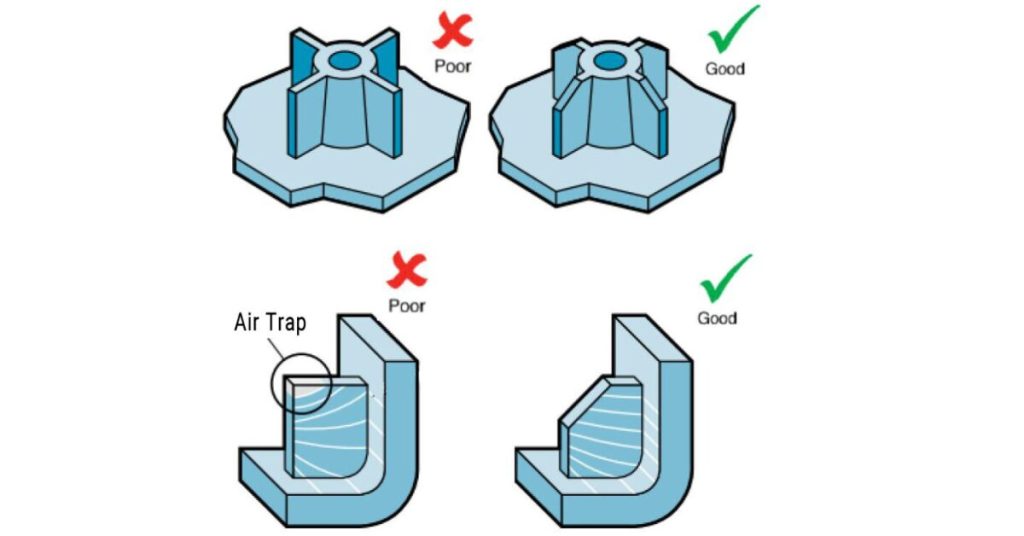

Odvětrávací systém

Ventilační otvory odvádějí zachycený vzduch ze zápustek. Špatné odvzdušnění způsobuje spáleniny. Hloubka odvzdušnění je obvykle 0,025-0,076 mm. Šířka odvzdušnění se pohybuje v rozmezí 3-6 mm. Více větracích otvorů pomáhá rychlejšímu plnění. Vakuové otvory se hodí pro náročné plnění. Nejběžnější jsou odvzdušňovací otvory na dělící čáře. Vyhazovací kolíky mohou sloužit jako odvzdušňovací otvory. Správné odvzdušnění snižuje výskyt vad.

Chladicí kanály

Chladicí potrubí kontroluje teplotu matrice. Průměr kanálů je 10-14 mm. Kanály musí mít hladké ohyby. Rozteč ovlivňuje rychlost chlazení. Přepážky usměrňují proudění vody. Bublinkové trubice chladí hluboké úseky. Teplotní čidla monitorují chlazení. Rovnoměrné chlazení zabraňuje deformaci. Rozložení chlazení odpovídá tvaru dílu.

| Majetek | Jednotka | Hliníkový A380 | Hliník ADC12 | Hořčík AZ91D | Zinek ZA-8 |

| Pevnost v tahu | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Pevnost v tahu | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Prodloužení | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Tvrdost (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

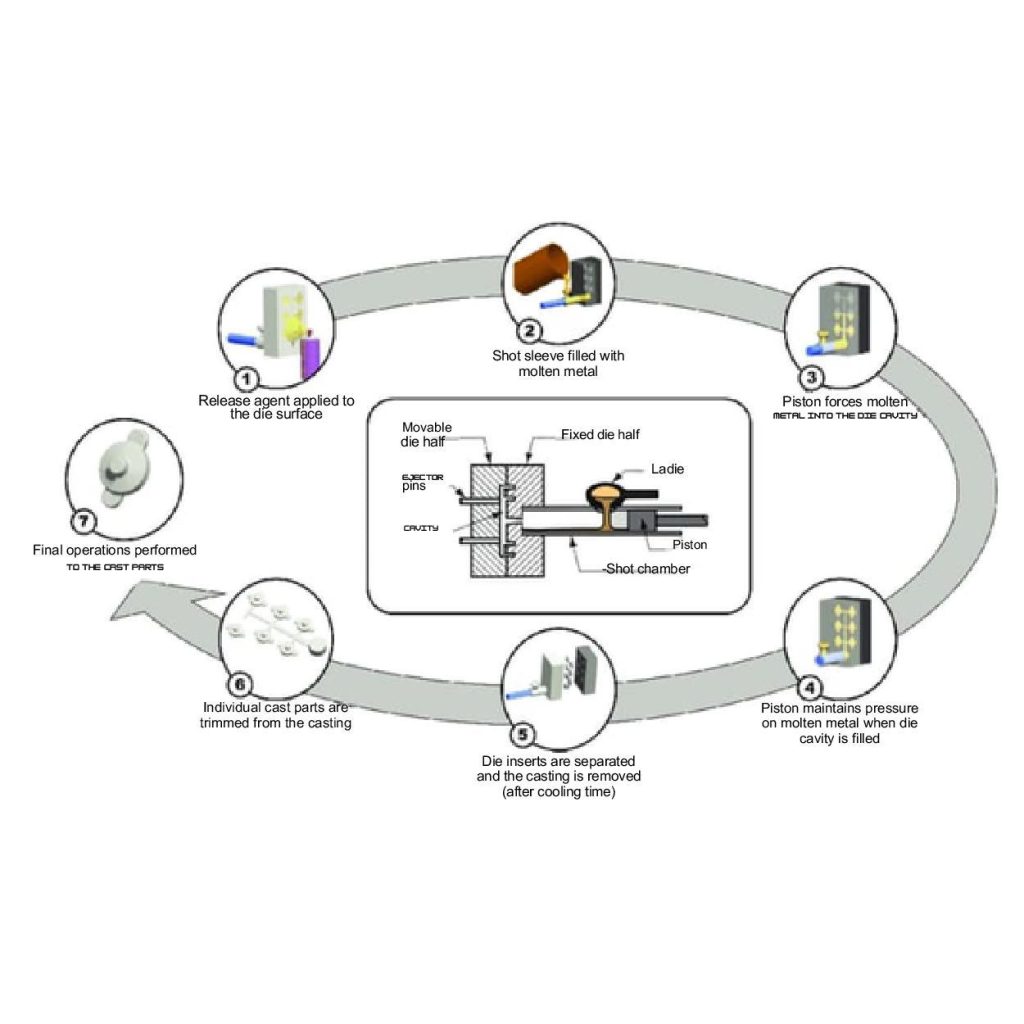

Techniky tlakového lití v malých objemech

1. Vysokotlaké tlakové lití

Při vysokotlakém lití se do dutiny formy vlévá roztavený materiál (Al, Zn nebo Mg). Vysokým tlakem - přibližně 10 000-15 000 psi - vtlačí roztavený kov do formy.

I u složitých a komplikovaných dílů můžete dosáhnout výroby až 5000 kusů na sérii. Vysokotlaké lití je obvykle vhodné pro automobilový a elektronický průmysl. Dodává dílům přesnost a kritickou rychlost.

Rychlost vstřikování

Rychlost vstřikování řídí, jak plast vyplní formu. Obvyklá rychlost se pohybuje v rozmezí 20-150 mm/s. Vyšší rychlosti snižují tloušťku plastu. To pomáhá vyplnit tenké stěny pod 1 mm. Velmi vysoké rychlosti mohou materiál spálit. Silné díly potřebují nižší rychlosti 20-50 mm/s. To zabraňuje vzniku defektů. Moderní stroje používají při plnění různé rychlosti. Obvyklými problémy způsobenými nesprávnou rychlostí jsou krátké záběry a stopy po vypálení.

Teplota matrice

Teplota formy ovlivňuje tok plastu. Většina polymerů se zpracovává při teplotách 180-300 °C. Matrice má oddělené teplotní zóny. Vtokový kanál je o 10-15 °C teplejší než dutina. Vyšší teploty poskytují lepší povrchovou úpravu. Nižší teploty zkracují dobu cyklu. Teplota musí zůstat v rozmezí 5 °C od cílové teploty. Horké vtoky vyžadují ještě přísnější kontrolu v rozmezí 2 °C. Tím je zajištěna kvalita dílů.

Rychlost chlazení

Rychlost chlazení určuje konečnou kvalitu dílu. Většina dílů se chladí v rozmezí 5-30 sekund. Vodní kanály zůstávají při teplotě 10-40 °C. Rychlé chlazení vytváří amorfní díly. Pomalé chlazení vytváří v plastu krystaly. To ovlivňuje, jak moc se díl smrští. Krystalizující plasty potřebují řízené chlazení. Pro dobré chlazení musí být proud vody turbulentní. Reynoldsovo číslo by mělo být vyšší než 4000. Tím se dosáhne nejlepšího přenosu tepla.

2. Nízkotlaké tlakové lití

Nízkotlaké tlakové lití vám pomůže vytvořit pevné a kvalitní díly. Výrobci používají tlak vzduchu 5-15 psi k plnění forem roztavenými materiály, jako jsou Al, Cu a Zn.

V ideálním případě můžete vyrábět středně složité komponenty (kola a konstrukční díly) v množství 500 až 2000 kusů na sérii.

3. Gravitační tlakové lití

Měli byste vědět, že gravitační lití využívá zemskou gravitaci (9,8 m/s²) k plnění roztaveného kovu (Al, Cu a Zn) do forem. Ve srovnání s jinými metodami můžete ušetřit 20-30%. Důvodem je jednodušší vybavení a nižší spotřeba energie.

Při použití gravitačního procesu mohou výrobci vyrobit 500 až 1000 dílů na sérii. Ne vždy je však upřednostňován. Kvůli pomalejšímu tempu výroby a omezené složitosti dílů.

4. Squeeze Casting

Výrobce kombinuje proces lití a kování, aby získal husté a vysoce pevné díly. Například díly zavěšení v automobilovém a leteckém průmyslu. Tato technika nese název squeeze casting.

Do formy se lije roztavený kov pod vysokým tlakem (až 15 000 psi). Po vstříknutí materiálu (Al, Mg a Cu) se působí kovací silou (až 50 tun). Tato síla dává hustotu dílům s profilovým tvarem.

Tlakové lití umožňuje výrobcům vyrábět 1 000-3 000 kusů na sérii. Kromě toho je k výrobě těchto vysoce kvalitních dílů zapotřebí přesná kontrola teploty (1 000-1 200 °F nebo 538-649 °C) a doby cyklu (30-60 sekund).

5. Rychlé nástroje

Zkrácený výrobní cyklus můžete urychlit použitím rychlých metod obrábění. Výrobci totiž při této technice používají rychlou výrobu forem.

Tato výroba zahrnuje kroky 3D tisku nebo obrábění, které umožňují vyrobit formu s profilem výrobku během několika hodin.

Touto technikou lze získat méně než 1000 jednotek množství při použití materiálů, jako je Al, Cu nebo Zn.

Výroba prototypů pomocí nízkoobjemového tlakového lití

Úloha rychlého prototypování

Díky rychlému prototypování můžete nyní zjistit skutečná chybová místa a otestovat návrhy před sériovou výrobou. Během tohoto procesu výrobce používá prototypy odlévané pod tlakem, aby zjistil chyby a zlepšil jejich fungování.

Na vytvoření dílů s prototypem potřebujete 1-2 týdny. Kromě toho můžete tuto techniku použít k získání přesných vzorků pro automobilový a letecký průmysl. Kromě toho průmyslová odvětví těží z vylepšených návrhů a snížených nákladů díky 20% až 30%.

Design žeber

Žebra zvyšují pevnost plastových dílů. Tloušťka žeber je 50-75% tloušťky stěny. Maximální výška žeber je 3x tloušťka stěny. Silná žebra způsobují propadání. Postupná základna žeber zabraňuje namáhání. Mezera mezi žebry by měla být 2-3x větší než tloušťka stěny. Úhel ponoru žeber je 1-2 stupně. Zaoblené rohy snižují namáhání. Rovnoběžná žebra fungují lépe než křížící se žebra.

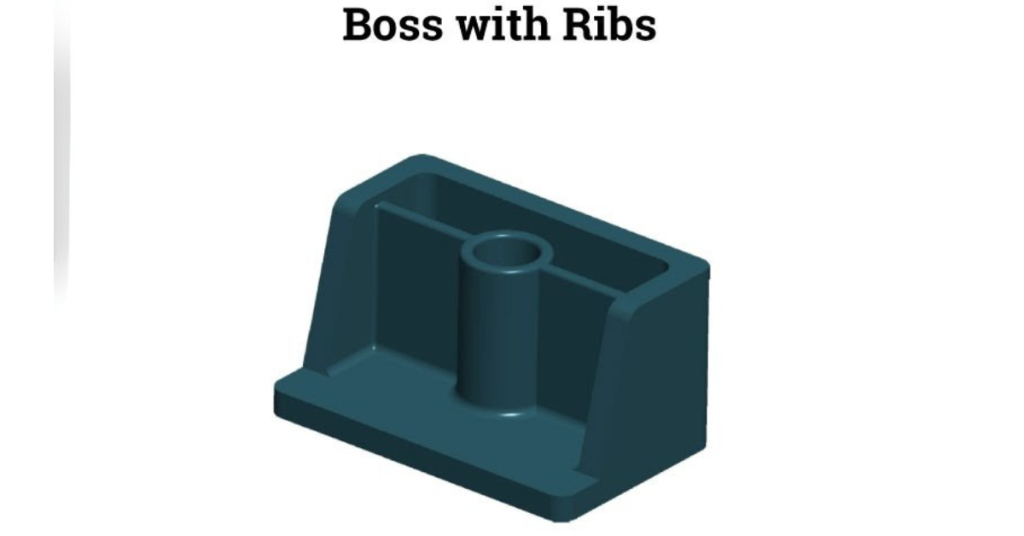

Šéfdesign

Šrouby a čepy se opírají o šrouby a čepy. Průměr šroubů odpovídá velikosti šroubů. Tloušťka stěny je 60% jmenovité stěny. Rýhování omezuje stopy po propadnutí. Podpěrná žebra pomáhají vysokým šroubům. Výška šroubů by neměla přesáhnout 2,5x průměr. Úhel ponoru musí být 0,5-1 stupeň. Klínky podporují velká zatížení. Poloměr základny zabraňuje namáhání.

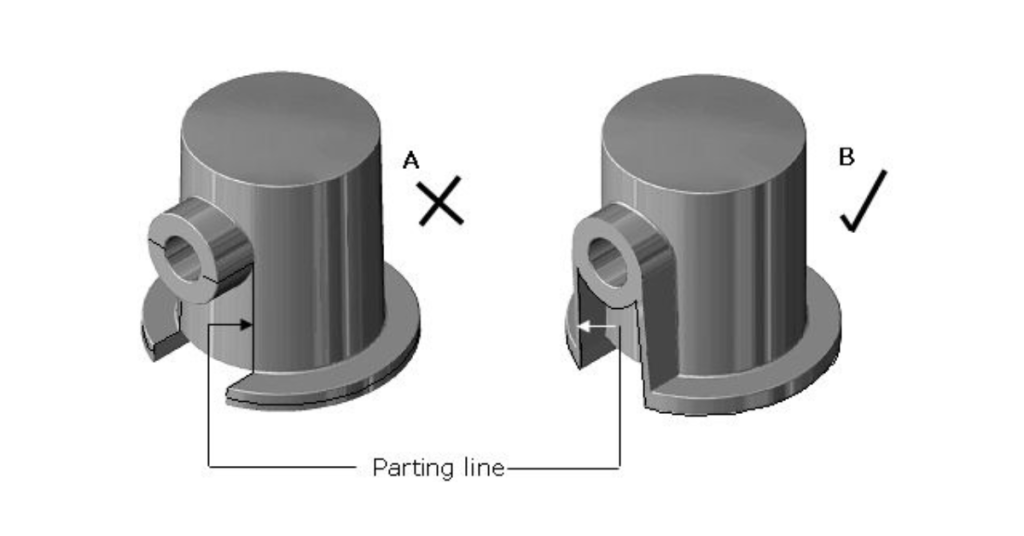

Rozlučková linie

Dělící čára rozděluje poloviny formy. Správné umístění pomáhá při vyhazování dílů. Rovné dělicí čáry jsou jednodušší. Složité tvary potřebují stupňovité dělení. Čára by měla zakrýt vizuální vady. Na dělící čáře dochází k otřepům. Ostré hrany vyžadují zvláštní péči. Správné odvzdušnění vyžaduje mezery na dělící čáře. Na konečném dílu jsou vidět svědecké linie.

Tolerance

Standardní tolerance je ±0,2 mm na 25 mm. V těsných oblastech může dosahovat ±0,05 mm. Tloušťka stěny se liší o ±10%. Rovinnost závisí na velikosti dílu. Úhly tahu musí být minimálně 0,5-1 stupeň. Tolerance průměru otvoru je ±0,1 mm. Tolerance závitu je třídy 2H/2G. Prvky v blízkosti bran mají menší toleranci. Deformace ovlivňuje konečnou toleranci.

Integrace 3D tisku

3D tisk je moderní technologie. Umožňuje zpracovat mnohostranné vzory, včetně mřížkových struktur a tenkých stěn, během 2-5 dnů. Pomocí tohoto moderního nástroje můžete skutečně zkrátit dobu realizace až o 50% až 70%.

Navíc vám pomůže nastavit tloušťku stěny (dokonce od 0,5 mm do 2 mm) nebo složité tvary. Tato flexibilita tak podporuje rychlou tvorbu prototypů v odvětvích, jako jsou automobily, elektronika a medicína.

Odvětví, která využívají nízkoobjemové tlakové lití

Automobilový průmysl

Malosériová řešení tlakového lití přinášejí cenově výhodné možnosti pro malé výrobní série s minimální hmotností. Díky tomu můžete efektivně vytvářet skříně kompresorů, skříně filtrů, tělesa ventilů a skříně posilovačů řízení.

Navíc poskytuje jasné předpovědi funkčnosti dílů. Můžete tak testovat a vylepšovat návrhy před zahájením velkosériové výroby. Proto snižuje spotřebu materiálu až o 30%.

Letecké aplikace

Výrobci zajišťují stálou kvalitu leteckých dílů. Například převodovky a kryty motorů. Tyto díly jsou obvykle poptávány v malých sériích.

Řešení tlakového lití v malých objemech zde ušetří přibližně 20% na spotřebě materiálu. Tato technika dále splňuje přísné průmyslové normy.

Spotřební elektronika

Spotřební komponenty můžete vyrobit přesněji pomocí procesu tlakového lití v malém objemu. Umožňuje vám snadno navrhovat velmi detailní díly.

Například pouzdra LED, pouzdra pouličního osvětlení, pouzdra lamp na trávníky a vnitřní svítidla. Tento proces také může zkrátit dodací lhůty až o 40% pro rychlý vstup na trh.

Malosériové vs. velkosériové tlakové lití

Hlavní rozdíly

- Pokud máte malé sestavy do 5000 kusů, pak vás nízkoobjemové tlakové lití vyjde o 15-30% levněji. Někdy však může být počáteční výroba nástrojů stále značná. Na druhou stranu výrobci potřebují počáteční nástroje pro zpracování 10 000 jednotek nebo více. Tyto náklady se obvykle pohybují kolem $20 000 až $50 000.

- Výrobci obvykle vyžadují 2 až 4 týdny u nízkých objemů, ale u velkých objemů mohou potřebovat 8 až 12 týdnů.

- Kromě toho potřebujete v malých sestavách méně pracovníků (5 až 10) než ve velkých. Tento proces také snižuje složitost nástrojů o 25-40% a poskytuje větší univerzálnost.

Faktory pro výběr řešení s malým objemem

Pro investici do nízkoobjemových tlakových odlitků jako začínajícího podniku musíte mít $5,000 až $15,000. Tento rozpočet postačí na výrobu nástrojů a výrobu až 5 000 kusů.

Toto nastavení zahrnuje také některé další parametry, jako jsou zápustkové formy ($3,000-$7,000), tavicí pece ($2,000-$5,000) a dokončovací nástroje ($1,000-$3,000).

Pokud jde o náklady na jejich údržbu, mohou se pohybovat kolem $500 ročně. Pokud navíc zahrnete postupy testování a zušlechťování, můžete ušetřit náklady na materiál.

Mnoho začínajících podniků se obává selhání trhu. Proto mohou po otestování svých návrhů na trhu znovu použít formy nebo změnit návrhy. To je nejlepší návrh, jak zajistit minimální riziko a využití zdrojů.

Možnosti tlakového lití v malých objemech

CNC obrábění pro přesnost

Integrace CNC do nízkoobjemových tlakových odlitků zdokonaluje jejich výkon. Můžete přidat pokročilou úroveň detailů s úzkou tolerancí až ±0,01 mm a hladkou povrchovou úpravou Ra 0,4-1,6 μm. Čím více úsilí vložíte do výroby, tím více snížíte množství materiálu, což může být až 15%.

Smluvní montáž a povrchová úprava

Smluvní montáž a povrchová úprava dodávají odlitku pozoruhodné vlastnosti. Například povrchová úprava a eloxování dílů zvyšuje jejich životnost a snižuje opotřebení až o 30%. Další kroky zahrnují svařování, montáž, pokovování, obrábění a broušení.

Komplexní výrobní řešení

Malosériové tlakové lití nabízí komplexní výrobní řešení. V rámci této služby totiž získáte kombinaci odlévání, obrábění a dokončovacích prací. Jedná se také o levnější variantu napříč různými průmyslovými odvětvími.

Závěr

Malosériová řešení tlakového lití jsou výhodná zejména pro začínající podniky. Ty hledají cenově výhodné a přesné možnosti. Tato technologie podporuje různá průmyslová odvětví, kterými mohou být automobilový průmysl, letecký průmysl a spotřební elektronika.

Kromě toho vám nízkoobjemové tlakové lití pomáhá při vytváření vysoce kvalitních součástí, rychlé výrobě prototypů a všestrannosti designu. Umožňuje vám také ověřit si konkrétní díly na trhu jako vzorek tím, že investujete menší množství ve srovnání s velkými objemy.

0 komentáøù