Pokud jde o úpravu a doplnění užitných vlastností vozidla, pojem vlastní držáky střešních nosičů se stal běžným ve skupinách outdoorových nadšenců, overlanderů a správců komerčních vozových parků jako příslušenství, bez kterého se neobejdou. Tyto držáky tvoří konstrukční spojovací bod střechy vozidla s čímkoli, co je na ni připevněno - nákladními koši, střešními stany, solárními panely nebo kanystry. Skutečný svět vyžaduje, aby držáky střešních nosičů byly schopné unést statické i dynamické zatížení, ať už se jedná o přípravu vozidla 4×4 na jízdu v terénu, nebo jen o potřebu převážet více nákladu u každodenního řidiče.

Držáky střešních nosičů na auto jsou k dispozici v široké škále typů, počínaje univerzální montáží až po konkrétní značku a model vozidla. Všechny jsou tvarovány tak, aby dobře seděly, unesly hmotnost nákladu a byly vystaveny povětrnostním vlivům. Zakázkové držáky střešních nosičů se ukazují jako ideální řešení pro osoby, které potřebují držáky, které jsou silnější nebo přizpůsobené konkrétnímu vozidlu. Mohou být umístěny přesně, mají větší zatížení a mohou být vybaveny speciální výbavou.

Následující článek se zabývá materiálovým a konstrukčním inženýrstvím na úrovni únavových zkoušek a skutečných případových studií.

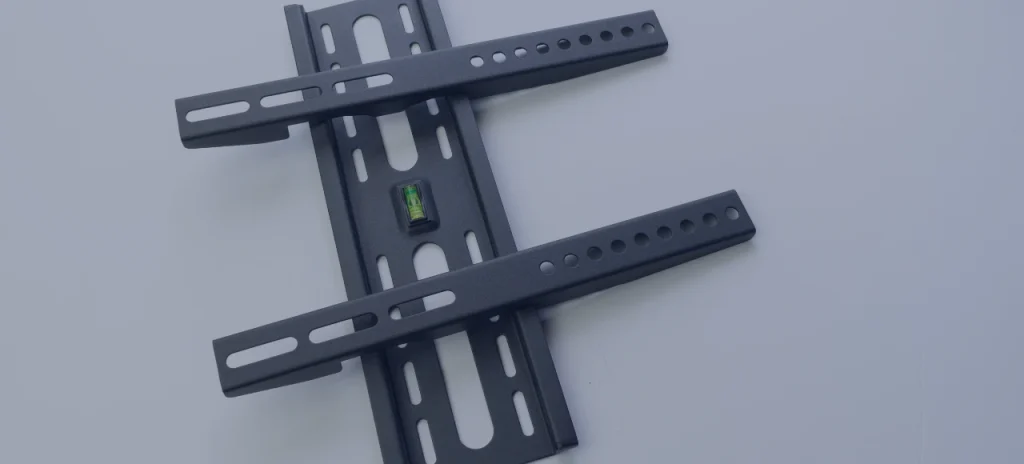

Držáky střešních nosičů

Držáky střešních nosičů jsou konstrukční podpěrné prvky, které se používají k montáži nosičů, košů a příslušenství na střechu vozidla. Na těchto držácích jsou postaveny nosné systémy, díky nimž jsou velmi dobře využitelné při přepravě nákladu, v terénu a v průmyslu. Pokud jde o otázku montáže užitkového vozu nebo dokonce vymýšlení systému 4×4 na zakázku, je třeba druh držáku které mají být použity, a materiál jsou velmi důležité.

Praktické rozdělení a použití

1. Vlastní držáky OEM

Držáky výrobce originálního vybavení (OEM) jsou držáky určené pro konkrétní vozidlo. Jsou pohodlné a ve většině případů nejsou dostatečně výkonné nebo univerzální, aby se daly použít při vážnějších pracích. Na druhé straně jsou držáky střešních nosičů na zakázku vyráběny s ohledem na některé aplikace a člověk může bez obav měnit velikost, třídu materiálu a také způsob upevnění.

2. Případy použití střešních nosičů automobilů

Držáky střešních nosičů automobilů jsou lehké až středně těžké a zahrnují střešní stany, nosiče kol a užitkové boxy. Úroveň přizpůsobení se v tomto případě zaměří na rozložení hmotnosti, aerodynamiku a přizpůsobení lze snadno nainstalovat, aniž by se vzpříčila konstrukce vozidla.

Použitý materiál a mechanické vlastnosti

Vlastní konstrukce držáků střešních nosičů a střešních nosičů automobilů do značné míry závisí na výběru použitého materiálu. Použitý materiál také určuje pevnost držáku, ale na materiálu závisí i hmotnost, odolnost proti korozi, únavová životnost a výkon při různém tepelném a mechanickém zatížení.

Nejčastěji používané materiály, jejich mechanické vlastnosti a vhodnost použití jsou následující.

1. Slitina hliníku 6061-T6

Nejvhodnější slitinou pro výrobu držáků střešních nosičů je hliníková slitina 6061-T6, protože je velmi pevná, ale lehká, nekoroduje a lze ji obrábět nebo svařovat.

Mechanické vlastnosti:

- Mez kluzu: 276 MPa

- Mez pevnosti v tahu (UTS): 310 MPa

- Mez únavy (obrácené napětí): ~96 MPa

- Modul pružnosti: 68,9 giga pascalů

- Pevnost ve smyku: 207 MPa

- Hustota: 2,70 g/cm 3

- Bod tání: ~582-652 o C

- Tepelná vodivost 167 W/m K

- Rozsah provozních teplot: -200 °C až 150 °C

Výhody

- Nízká hmotnost - úžasná pevnost při zanedbatelném nárůstu hmotnosti

- Hrany mohou být eloxované nebo práškově lakované.

- T6 má pevnost po obrábění [odpověď]

Omezení:

- Nepříznivé pro korozní praskání pod napětím v prostředí bohatém na chloridy (např. v moři).

Aplikace:

A byla použita v terénních a pozemních aplikacích, kde by byly držáky střešních nosičů považovány za zakázkovou výrobu, ale musely by vydržet dynamické zatížení až 120 kg a více než 500 000 cyklů únavy vibracemi bez trvalé deformace (plasticity).

2. Nerezová ocel (304/316)

Nerezová ocel se používá v případech, kdy jsou tuhost a odolnost proti korozi důležitější než hmotnost, a to u držáků střešních nosičů automobilů. Nejběžnější jsou třídy 304 a 316.

Mechanické vlastnosti (304):

- Mez kluzu: -215MPa

- UTS: 505-585 MPa

- Přerušení prodloužení: 40 %.

- Hustota: 7,9 g/cm 3

- provozní teplota: -196C až 870C

- Tepelná roztažnost: 17,2 μm/m C stupňů.

- Odolnost proti korozi: velmi dobrá, zejména v městském a průmyslovém prostředí.

Třída 316 se obvykle používá v prostředí bohatém na chloridy, protože obsahuje další molybden, který materiálu dodává vyšší odolnost.

Výhody:

- Odolnost proti oxidaci, dešti, UV záření a solné mlze

- Vysoká pevnost v tahu, únavová pevnost, statické a dynamické zatížení.

Lze je použít i v aplikacích s vysokým zatížením, kde by hmotnost nákladu, který má střešní nosič nést, měla být vyšší než 150 kg.

Omezení:

- Hustší než hliník (přibližně 3x).

- stroje a zejména svary;

- Měkká ocel (uhlíková ocel válcovaná za studena, A36 nebo stejná ocel)

Měkká ocel

Měkká ocel se velmi často používá v levných konstrukcích, kde se vyžaduje pevnost a nevyžaduje se dlouhá životnost bez dalších povrchových úprav, jako jsou například držáky střešních nosičů automobilů.

Mechanické vlastnosti:

- Mez kluzu: cca 250 MPa

- UTS: ~370 MPa

- Mez únavy (Est): ~100 MPa

- Hustota: 7,85 g/cm 3

- Tvrdost podle Brinella: 120 -180

- Tepelná vodivost 43 W/m K

- Teplota tavení: -1540-1425 o °C.

Výhody:

- Levné jako dočasné opatření nebo provizorium.

- Vysoká obrobitelnost

- Konzoly vyztužené cihlami, při omezeném počtu zátěžových cyklů

Omezení:

- Musí být natřeny, pozinkovány nebo opatřeny práškovým lakem; jsou připraveny ke korozi.

- Špatná odolnost proti únavě ve srovnání s hliníkem a nerezovou ocelí

Případ použití:

Použití na systémech vozových parků nebo užitkových přívěsů, kde jsou držáky střešních nosičů automobilů vyráběny sériově a následně opatřeny práškovou barvou na bázi epoxidu s odolností proti solné mlze 500 a více hodin (norma ASTM B117).

3. Kompozitní materiály (polymery vyztužené uhlíkovými vlákny - CFRP)

Držáky střešních nosičů z CFRP na zakázku se příležitostně vyrábějí pro špičkové použití, i když v malých objemech, a hlavně pro použití v motorsportu nebo pro extrémní zatížení.

Vlastnosti:

- Pevnost v tahu: ~600-1200 MPa

- Hustota: 1,6 g/cm 3

- Nezdravá únava: obrovská

- Tepelná stabilita: až do 150 o C v závislosti na matrici pryskyřice,

- Odolnost proti korozi: Velmi dobrá

Výhody:

- Ultralehké

- Lze tvarovat jednotlivé aerodynamické tvary.

Omezení:

- Velmi drahé

- Případy, které postrádají jemnost

- A šroubovací bez vložek by nebyla dobrá vyhlídka.

Srovnávací tabulka materiálů

| Majetek | Hliník 6061-T6 | 304 nerezová ocel | Měkká ocel | CFRP |

| Mez kluzu (MPa) | 276 | 215 | 250 | 600+ |

| UTS (MPa) | 310 | 585 | 370 | 1200 |

| Hustota (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Odolnost proti korozi | Mírná | Vynikající | Nízká | Vynikající |

| Teplotní limit (°C) | 150 | 870 | 500+ | ~150 |

| Odolnost proti únavě | Mírná | Vysoká | Nízká | Velmi vysoká |

| Obrobitelnost | Vynikající | Mírná | Vysoká | Nízká |

Výběr materiálu

Materiál střešních nosičů nebo střešních nosičů automobilů se vybírá s ohledem na konstrukční požadavky, životní prostředí, hmotnostní zatížení a náklady.

- V případě náročného použití v terénu je dobrou rovnováhou mezi pevností a odolností proti korozi práškově lakovaný hliník 6061-T6.

- V případě, že vozidlo musí být skladováno ve vlhku nebo v chemickém prostředí, jako je tomu u pobřežních nebo průmyslových vozidel, je žádoucí použít nerezovou ocel.

- Měkká ocel může být vyhovující pro dočasné nebo kryté použití, ale musí mít určitou ochranu proti korozi.

- CFRP je exotický, ale ne běžný materiál kvůli ceně a problémům s upevněním.

Konstruktéři a výrobci by měli vzít v úvahu i další faktory, mezi které patří tepelná roztažnost, změna předpětí šroubu vlivem tepla a koncentrace napětí v ohybech a otvorech, které ovlivňují dlouhodobou spolehlivost při opakovaných zatěžovacích cyklech.

Výrobní proces střešních nosičů

Technologie výroby držáků střešních nosičů je složitý pracovní proces a vyžaduje koordinaci přesného tvarování materiálu, spojování, povrchové úpravy a kontroly. Jak u zakázkových držáků střešních nosičů, tak u držáků střešních nosičů automobilů jsou prvořadé rozměry, mechanická integrita a odolnost proti korozi. Hlavní kroky konečného výrobního procesu jsou následující.

1. Návrh CAD, inženýrská analýza

Před výrobou konzoly v reálném světě ji konstruktér vymodeluje v některém ze softwarových programů CAD (Computer-Aided Design), mezi které patří Solid Works, Auto CAD nebo Fusion 360. Tento model obsahuje umístění otvorů pro upevňovací prvky, čáry ohybu a místa upevnění. Analýza konečných prvků (FEA) se obvykle provádí za účelem simulace chování konzoly s ohledem na statické a dynamické zatížení. V případech, kdy se jedná o zakázkové držáky střešních nosičů, lze pomocí metody konečných prvků odhalit místa koncentrace napětí, která by jinak nebyla vyřešena až do doby, kdy se optimalizuje tloušťka materiálu nebo se díl vyztuží.

Důležité jsou následující konstrukční parametry:

- Přídavek na ohyb a poloměr (1-2x normální tloušťka materiálu).

- Tolerance otvoru ( +-0,1 mm)

- Rozteč otvorů od středu ke středu (např. 100 mm x 50 mm)

- Minimální poloměr ohybu (20 stupňů -30 stupňů, aby se zabránilo praskání)

2. Materiály - řezání laserem nebo vodním paprskem

Po dosažení dohody o designu se surový plech vyřeže do tvaru pomocí vysoce přesných CNC laserových řezacích strojů nebo strojů pro řezání vodním paprskem. Tyto postupy zajišťují vynikající rozměrovou přesnost a povrchovou úpravu hran.

- Řezání laserem: Servolaser je zaměřen buď na CO2, nebo na vláknový laser (~336 kW), kterým lze řezat kovy o tloušťce až 10 mm.

- Řezání vodním paprskem: Řezání vodním paprskem je řezání vysokotlakou vodou (~60 000 psi) a směsí abrazivních částic, které se používá k řezání bez tepla.

Řezání laserem je žádoucí, protože dokáže v krátkém čase řezat měkkou nebo nerezovou ocel, tzv. držáky střešních nosičů automobilů. Nicméně při řezání hliníku vodním paprskem pro zakázkové držáky střešních nosičů nedochází k deformaci nebo vzniku mikrotrhlin, které jsou spojeny s teplem.

- Běžná tolerance: +/- 0,05 mm

- Tloušťka plechu: 3 mm (normální), 4 6 mm v náročných aplikacích.

3. CNC ohýbání a tváření

Poté se prázdné plechy lisují do tvaru pomocí hydraulických nebo servoelektrických lisovacích brzd. CNC ohýbání je spojeno s velkou opakovatelností a malými úhlovými tolerancemi, které jsou malé.

- Tisková síla: Tato hodnota se liší v závislosti na materiálu - 60 tun u 4 mm nerezové oceli.

- Tolerance úhlu ohybu: +0,5 -0,5 stupně

- Kompenzace za pružení: Určuje se podle vlastností materiálu.

- Poloměr ohybu: musí být minimálně 1,5násobek tloušťky materiálu, aby se zabránilo vzniku trhlin.

Držáky střešních nosičů na zakázku mohou mít složité tvary, například tvar Z nebo C, s mnoha ohyby, jejichž konzistenci lze zajistit pouze pomocí ohýbání CNC.

4. Svařování a spojování

Pokud je zapotřebí více než jeden kus, např. vícedílné držáky střešních nosičů na zakázku, je nutné použít svařování. Většina používaných svařovacích postupů je:

- Svařování metodou MIG (inertní plyn): Měkkou ocel lze svařovat; ochranným plynem je CO 2 nebo Ar/CO 2 při 2030 CFH.

- Svařování metodou TIG (wolframový inertní plyn): To je nejlepší volba pro práci s hliníkem a nerezovou ocelí; používá se čistý argon.

- Bodové svařování: Používá se na tenké ocelové držáky ve velkosériové výrobě k výrobě držáků střešních nosičů automobilů.

Zejména u hliníku je zajímavé řízení tepelně ovlivněné zóny (HAZ), aby se zabránilo deformaci. Broušené svary se po svařování brousí, aby se vyhladily ostré hrany a náběhy napětí a aby byly bezpečné a bez únavy.

Běžná prohlídka po svařování zahrnuje:

- Pórovitost nebo nedořez se zkoumá vizuální kontrolou.

- Zkouška povrchových trhlin - penetrační zkouška barvivem.

- Zkouška závitového nebo nýtovacího momentu, vloženého

- Povrchové úpravy a povrchová úprava

Po tváření a svařování se aplikují povrchové úpravy, které zvyšují odolnost proti korozi, vzhled a životnost. Je to příjemný krok, zejména u držáků střešních nosičů automobilů, které jsou venkovními předměty.

5. Oblíbené aplikace nátěrů

- Práškové lakování: Jedná se o elektrostaticky nanášený suchý nátěr, který se vytvrzuje při teplotě 180 200 o C v rozmezí 2030 min. Je vysoce odolný vůči UV záření a solím.

- eloxování: Procesem zvaným eloxování lze na hliníku vytvořit tvrdý oxidový povlak odolný proti opotřebení.

- Žárové zinkování: Komponenty se přidávají do kádě s roztaveným zinkem (~ 450 o C), který poskytuje oceli obětní typ odolnosti proti korozi.

- E-povlak: Na připravované nátěry nanese hladkou vrstvu základního nátěru.

- Průměrná hmotnost povlaku je 60-100 mikronů. Dobře potažené díly mají více než 500-1000 hodin ochrany v solné mlze (ASTM B117).

- Vrtání, závitování a příprava montáže: Příprava pro vrtání a závitování.

- Otvory, které se mají namontovat, mohou být vyříznuty již nyní, nebo mohou být později opracovány tak, aby do držáku dobře zapadly. Při montáži přišroubovaného příslušenství se běžně používají závitové vložky s rivetovými maticemi nebo svařovacími maticemi.

- Velikosti otvorů: Nejběžnější otvory jsou M6 (6,5 mm), M8 (8,5 mm) nebo M10 (10,5 mm).

- Závitové vložky Hodnota krouticího momentu: Ocelová vložka M8 do 25 Nm

- Montážní přípravky: Montážní přípravky se používají v sériové výrobě k upevnění takových prvků, jako je seřízení a uložení.

- Držáky střešních nosičů na zakázku mohou být také odeslány s pryžovými těsněními, distančními podložkami nebo antivibračními podložkami již před konečným zabalením.

6. Zkoušky zatížení a kontrola kvality

Každá zásilka konzolí je před odesláním zkontrolována z hlediska kvality. Střešní nosiče na zakázku jsou určeny pro vysoké zatížení a měly by být podrobeny zátěžové zkoušce.

- Ověřování rozměrů: Používají se kalipery, měřidla a 3D laserové skenery.

- Zátěžové testování: Konzoly zatížené 1,5-2násobkem jmenovitého zatížení (tj. 300 kg staticky)

- Cyklické únavové zkoušky: Napodobuje 1 milion vibračních cyklů pomocí servohydraulických zkušebních systémů.

- Tepelné cyklování: Komponenty se zahřívají a ochlazují v rozmezí +85 °C až -40 °C, aby se zjistilo chování materiálu za těchto podmínek.

Teprve když držáky střešních nosičů projdou všemi testy, mohou být povoleny k prodeji.

7. Balení a sledovatelnost

Konečné držáky se očistí, označí a vycpou pěnovými nebo plastovými distančními podložkami, aby se zabránilo poškození povrchů. Každá jednotka nebo šarže je označena štítkem:

- Číslo pozemku

- Stupeň materiálu

- Typ povlaku

- Datum výroby

U zakázkových držáků střešních nosičů, které se používají v pracovním vozovém parku nebo ve vládních zakázkách, se dodává úplná dokumentace o sledovatelnosti s certifikáty z válcoven, protokoly o svařování a protokoly o kontrole povlaků.

Simulace zátěže a zátěžové testování

Statické zatěžovací zkoušky

Držáky snesou vertikální statické zatížení 150-300 kg na montážní bod. Zkušební zařízení se zatěžuje v krocích po 10 kg a v každém kroku se odečítá průhyb pomocí digitálních měřidel posunutí.

Dynamické vibrační zkoušky a únavové zkoušky

Dynamické zkoušky se provádějí na držácích střešních nosičů Custom s 1 milionem cyklů při frekvenci 2 -5 Hz, aby se reprodukovaly skutečné jízdní podmínky při jízdě v terénu.

- Životnost cyklu: Musí odolat 1 milionu cyklů bez viditelných únavových trhlin.

- Únavový bezpečnostní faktor: 1,5x -2x předpokládané pracovní zatížení

Tepelné testování

Při testování konzolí proti náročným klimatickým změnám jsou konzoly vystaveny 24hodinovým cyklům v komorách s teplotou od -440 °C do 85 °C. Při testu se sleduje roztažnost materiálu a udržení krouticího momentu šroubu.

Úvahy o konstrukci střešního nosiče

Koncepční návrh držáků střešních nosičů představuje několik důležitých otázek týkajících se konstrukčního zatížení, chování materiálů a integrace do vozidla. Jak zakázkové držáky střešních nosičů, tak držáky střešních nosičů automobilů musí být schopny vyrovnat se s reálným namáháním, aniž by došlo k jejich selhání, a také musí být schopny montáže na různé typy střech.

Únosnost při zatížení a hmotnostní únosnost

Držáky by měly být schopny udržet statickou hmotnost, například zavazadla nebo náklad, a obvykle se pohybují mezi 50 a 150 kg. Dynamické síly se zvětšují, když je vůz v pohybu; to je způsobeno zrychlováním, brzděním a zatáčením. Dynamická hmotnost může být dvojnásobkem nebo dokonce trojnásobkem statické hmotnosti. Držáky musí být schopny v náročných jízdních podmínkách vydržet nárazové zatížení, které je až pětinásobkem jmenovité nosnosti. To je obzvláště důležité v případě zakázkových střešních nosičů, protože ty jsou obvykle přizpůsobeny pro terénní nebo komerční účely. Konstruktéři při návrhu obvykle používají bezpečnostní faktor 2,0 nebo vyšší.

Optimalizace tvaru a tloušťky materiálů

Pevnost a tuhost jsou ovlivněny tloušťkou materiálu. V případě oceli je typická tloušťka 4-6 mm. V případě hliníku jsou v rámci úspory hmotnosti běžné 2 -3 mm. V držácích střešních nosičů na zakázku se často používají tvarované profily, jako jsou C-profily nebo Z-konzoly, které zvyšují tuhost, aniž by zvyšovaly objem. Krabicové konstrukce zvyšují odolnost proti ohybu a kroucení. Optimalizace geometrie a rozložení napětí se provádí pomocí softwaru FEA. Tato metoda se používá pro držáky střešních nosičů automobilů, zejména pro sériovou výrobu.

Vyrovnání montáže a uložení vozidla

- Důležité je přizpůsobení: Držáky střešních nosičů musí odpovídat továrnímu vzoru šroubů, rozteči kolejnic nebo pevným bodům na střeše vozidla. Jsou vyžadovány přesné otvory s tolerancí +/- 0,1 mm.

- Vlastní držáky střešního nosiče: Pro sledování křivek střechy jsou často zapotřebí vlastní modely CAD. Správný kontakt zabrání vzniku hluku a zlepší přenos zatížení.

- Gumové podložky nebo těsnění: Mezi držák a karoserii se vkládají gumové podložky nebo těsnění. Ty zabraňují korozi a slouží k tlumení vibrací při jízdě.

- Životnost a únavová odolnost při vibracích

Držáky musí snášet vibrace způsobené nerovnostmi vozovky a větrem. Pokud nejsou přijata opatření, mohou tato namáhání časem vést k únavovému selhání. Konstruktéři by se měli vyvarovat ostrých rohů a nárůstů napětí. Zmírněné hrany a přechody eliminují riziko vzniku trhlin. Držáky střešních nosičů na zakázku používané v terénu jsou testovány v několika cyklech v laboratorním prostředí. Tím se zajistí dlouhodobá bezpečnost a odolnost.

Povrchová úprava a odolnost vůči životnímu prostředí

Potřebuje vysokou ochranu proti korozi způsobené deštěm, solí a slunečním zářením. Držáky střešních nosičů automobilů jsou obvykle lakovány práškovými barvami nebo pozinkovány. Práškový nátěr se vypaluje při teplotě 180-200 oC a je odolný proti UV záření a korozi. Běžné ocelové držáky střešních nosičů na zakázku jsou pozinkované zinkem, který poskytuje obětní ochranu. Povlaky používané v pobřežním nebo zasněženém prostředí musí vydržet 500 a více hodin testování solnou mlhou, aby byly považovány za spolehlivé.

Montážní systémy a kompatibilita

Střešní nosiče na auto se vyrábějí ve třech hlavních provedeních:

Držáky pro montáž na okapy

Platí pro starší vozy s dešťovými žlaby. Tyto držáky obvykle unesou hmotnost 80 kg/pár.

Držáky pro upevnění na svorky

Na dveřní zárubně se aplikují pomocí pogumovaných patek a přítlačných desek. Statická nosnost 75 kg.

Systémy pro montáž na koleje

Objevuje se v zakázkových držácích střešních nosičů, kde jsou lisované hliníkové pásy přišroubovány ke střeše pomocí šroubů M8 utažených na 1820 Nm s těsněním, aby byla instalace vodotěsná.

Případová studie: Stavba terénní expedice

Cesta do terénu vyžaduje určitou úpravu vozidla, která nesouvisí s běžným používáním ve městě. Jednou z takových nezbytných úprav je vybavení vozidla 4×4 silnějšími střešními nosiči na zakázku, které zajistí bezpečnost nákladu na střeše v náročných podmínkách. V této případové studii se podíváme na kompletní sestavu, která by byla použita při dvoutýdenní expedici do terénu po kamenitých pouštních a lesních cestách.

Platforma a požadavky na vozidla

Použité vozidlo je Toyota Land Cruiser řady 76 z roku 2021, jehož zavěšení je na pevné nápravě a zatížení střechy je 150 kg. Cesta do vnitrozemí měla spočívat v montáži střešních stanů, držáků kanystrů a sestav solárních panelů. Odhad celkového statického zatížení střechy byl 120 kg. Tovární kolejnice byly nedostatečné, a proto konstruktéři vyrobili dvojici vlastních držáků střešního nosiče, které se hodily k okapovému systému Land Cruiser. Takové držáky musely udržet nejen hmotnost, ale také extrémní vibrace při jízdě v terénu.

Konstrukce držáku a výběr materiálu

Konzoly byly konstrukčně vyřezány laserem z měkké oceli válcované za studena o tloušťce 5 mm (třída CR4). Z každého držáku byl pomocí CNC hydraulického lisu ohnut U-profil s vyztuženými přírubami. Simulace namáhání byly provedeny za účelem ověření konzoly s ekvivalentním dynamickým zatížením 450 kg (3,75 × statické). Termín dostal klínek přivařený v kritických napěťových bodech držáků střešního nosiče na zakázku," aby se zvýšila torzní tuhost, aniž by byl příliš těžký. K potažení sady konzolí bylo použito žárové zinkování a poté byl matný černý práškový lak vytvrzen při teplotě 190 o C / 25 min, aby odolal silnému pouštnímu UV záření a případnému dešti.

Načítání a montáž distribuce

Držáky byly připevněny k dešťovým žlabům vozu Land Cruiser pomocí šroubů M8 z nerezové oceli a pojistných matic utažených na 20 Nm. Aby se zabránilo opotřebení laku a vibracím, byly mezi základnu držáku a vozidlo umístěny gumové podložky (neopren o tloušťce 5 mm). Ty byly zatíženy šesti držáky střešních nosičů automobilů (třemi na každé straně) rozmístěnými po 650 mm, aby se co nejlépe rozložilo namáhání. Dynamické testy neprokázaly žádné posunutí ani po 500 km smíšeného testování.

Výkony v expedici budou rozebrány v této části.

- Vozidlo ujelo více než 2 400 km v různém terénu: vlnité cesty, skalní stoupání a přechody přes řeky. Okolní teploty se pohybovaly od -3 °C v noci do 42 °C v poledne v pouštních oblastech.

- Vlastní držáky střešního nosiče vydržely až do konce: Vizuální prohlídky neodhalily žádné odlupování laku ani poruchy svarů. Došlo k nepatrnému posunu zatížení a držáky nebyly po celou dobu jízdy dotaženy.

- Úroveň vibrací v montážních bodech: Bylo zjištěno, že úrovně vibrací v montážních bodech se pohybují v rozmezí +0,3 g RMS až -0,3 g RMS. Takto nízká hodnota byla důkazem dobrého tlumení vibrací díky pryžovým izolačním vrstvám a tuhosti držáků.

Analýza a oprava po cestě

Závěsy byly demontovány a po cestě byla provedena kontrola. Na žádném z nich nebyly patrné známky únavy nebo povrchové koroze. Zkouška solnou mlhou prokázala, že nátěr překročil normy odolnosti 750 hodin. Zpětná vazba od týmu z terénu vedla k drobným vylepšením designu budoucích modelů, jako jsou delší otvory s drážkami pro snadnější nastavení a dodatečná ustanovení pro montáž příslušenství. Následující pokroky také zajišťují lepší univerzálnost držáků střešních nosičů automobilů v náročných podmínkách.

Závěr

Při výběru držáku střešního nosiče není jediným hlediskem jeho montáž, ale také odolnost, bezpečnost a výkon. Střešní nosiče na zakázku i držáky střešních nosičů automobilů musí být přesně navrženy, ať už je vytváříte pro účast na náročných výpravách, nebo pro každodenní užitečnost. Ať už se jedná o výběr materiálu a postup svařování nebo tepelnou roztažnost a cyklické zkoušky, každý aspekt je důležitý pro podporu spolehlivosti výsledného systému. Investice do kvalitních držáků se nemusí zdát jako nic velkého, nicméně když se vaše vybavení, nářadí nebo dokonce vaše stan je nahoře, stává se jedním z nejdůležitějších rozhodnutí, která můžete učinit.

Nejčastější dotazy

Otázka č. 1: Jaká je hmotnostní kategorie střešních nosičů pro dodatečný trh?

Střešní nosiče na zakázku mají obecně statickou nosnost 75 až 150 kg podle materiálu a konstrukce. V dynamických podmínkách, jako je jízda v terénu nebo jízda vysokou rychlostí, musí vydržet 2-5násobek tohoto zatížení. Nikdy nepřehlížejte bezpečnostní faktor nosiče, který by měl být 2,0 nebo vyšší.

Otázka 2: Lze držáky střešních nosičů nainstalovat bez úpravy vozidla?

A ano, většina takových věcí, jako jsou držáky střešních nosičů, je určena k využití montážních bodů instalovaných z výroby nebo střešních lišt. Přesto mohou být u vlastních držáků střešních nosičů nutné drobné úpravy nebo speciální montážní sady, zejména u neobvyklých vozidel nebo expedičních vozidel.

Otázka 3: Jaké jsou vhodné materiály pro držáky střešních nosičů v drsných podmínkách?

Obvykle se používá pozinkovaná ocel a eloxovaný hliník. Drsné prostředí Vlastní držáky střešních nosičů mohou být vyrobeny z oceli o tloušťce 4-6 mm, opatřené práškovou barvou a chráněné proti korozi, takže vydrží sůl, UV záření a široké rozmezí teplot.

0 komentáøù