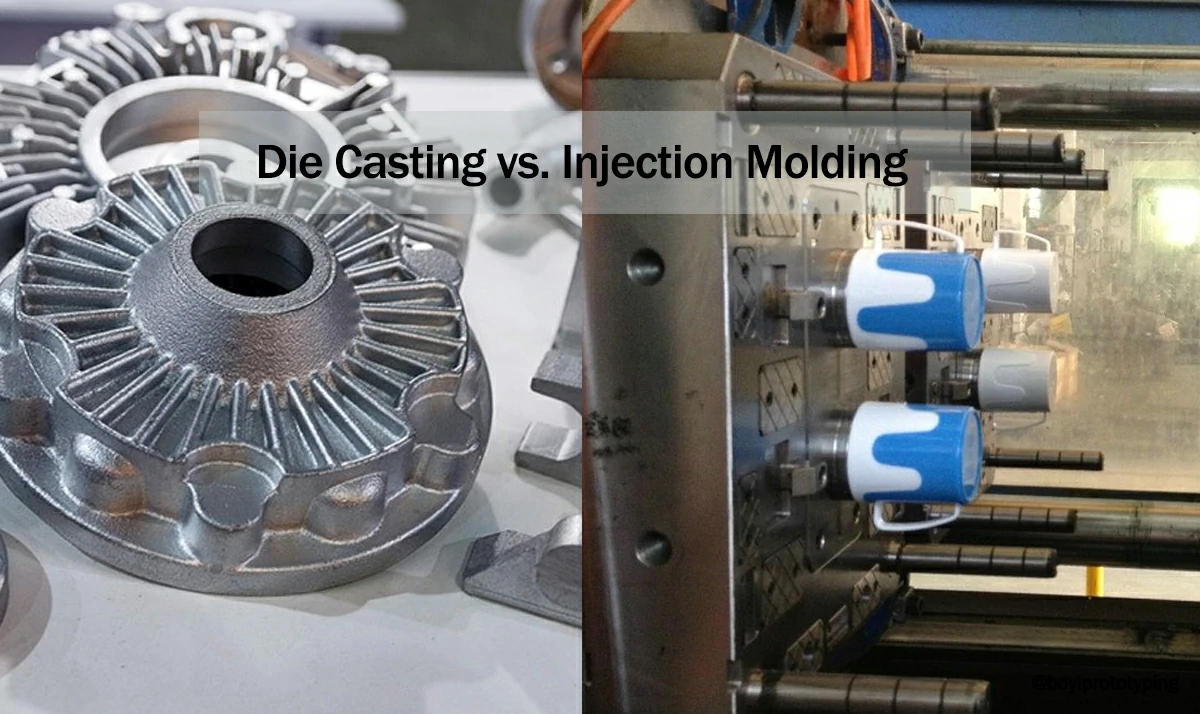

Forma pro tlakové lití a forma pro vstřikování plastů jsou dva nejběžnější nástroje v současné výrobě. Jejich formy hrají klíčovou roli v hromadné výrobě v automobilovém a leteckém průmyslu, stejně jako v elektronice, spotřebním zboží a zdravotnickém vybavení. Jak vazačské odlévání, tak vstřikování plastů mohou vyrábět velmi detailní a složité součásti s vysokými tolerancemi, ale obě pracují na odlišných principech, s odlišnými materiály a s odlišnými cíli konečného použití.

Ačkoli se jejich jednoduchý úkol tvarování materiálu ve formě zdá být podobný, jsou navenek, pokud jde o materiál, procesní podmínky, konstrukční požadavky a výkonnostní aspekty, zcela odlišné. Znalost těchto rozdílů je neocenitelná a nezbytná pro konstruktéry, inženýry a výrobní specialisty, kteří se musí rozhodnout, které řešení je pro danou aplikaci nejefektivnější, nákladově nejefektivnější a technicky proveditelné.

Tento článek podrobně porovnává podrobnosti o formách pro tlakové lití a vstřikování plastů, jejich fungování, typy materiálů, které používají, způsob jejich konstrukce a údržby, jakož i jejich použití, výhody a nevýhody.

Co je to forma pro tlakové lití?

Tlakové lití je proces odlévání kovů, při kterém se roztavený kov pod tlakem vtlačuje do formy (označované také jako kokila), čímž vzniká pevná kovová součást. Tyto formy se obvykle vyrábějí z kalené nástrojové oceli a mají konstrukci odolnou vůči silnému teplu a tlaku.

Formy pro tlakové lití jsou přesné nástroje, které se většinou používají s hliník, hořčíku a zinku nízkoželezných kovů. Je to nejvhodnější postup pro výrobu kovových součástí velkých objemů s přesností rozměrů a zároveň mechanickou pevností.

Důležité body forem pro tlakové lití:

- Materiál: obvykle se vyrábí z oceli H13 nebo jiných nástrojových ocelí s vysokou teplotou.

- Odolnost Dobrá: formy jsou navrženy tak, aby vydržely tisíce až statisíce vysokotlakých cyklů.

- Provozní teploty: Velmi vysoká; teplota roztavených kovů může dosahovat až 600 o C.

- Chladicí systémy: Zabudované kanály, které umožňují ochlazení a ztuhnutí kovu v dutině během krátké doby.

- Vyhazovací systém: Je vybaven vyhazovacími kolíky, které po dokončení procesu odlévání pomáhají vytlačit nebo vytlačují ztuhlý kovový předmět z formy.

Existují dva typy tlakového lití:

- Tlakové lití za tepla: Používá se při odlévání slitin s nízkou teplotou tání, jako je zinek a hořčík.

- Komorové lití za studena: Používá se při zpracování slitin s vyššími body tání, jako je hliník, v důsledku vnějšího roztavení.

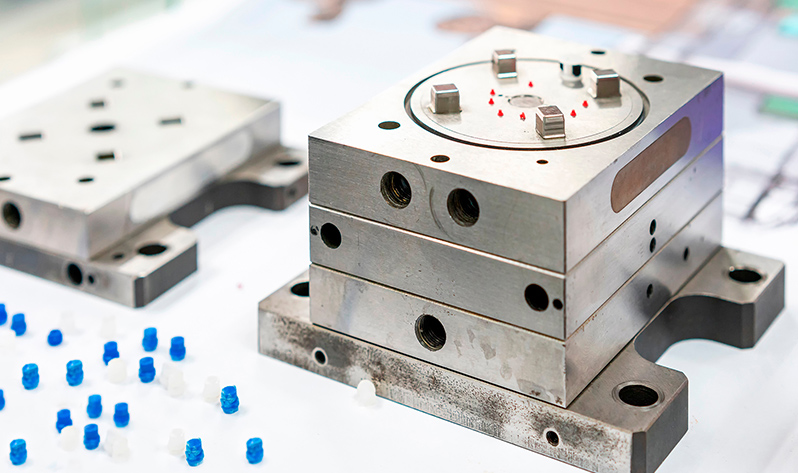

Co je to vstřikovací forma?

Jedním z nich je vstřikování plastů, metoda vstřikování roztaveného plastu do dutiny formy, kde ztuhne a vytvoří kompletní díl. Forma pro vstřikování plastů je obvykle konstruována z nástrojové oceli nebo hliníku, ale to závisí na tom, jaké množství se bude vyrábět, a na nákladech. Tento proces se liší tím, že se při něm nepoužívají kovy, jako je tomu u tlakového lití, ale používají se termoplasty nebo termosetové polymery.

Spotřební zboží, lékařské vybavení, obaly a téměř všechny plastové výrobky, které si dokážete představit, a mnoho dalších se vyrábí pomocí vstřikovacích forem. Tímto procesem lze dosáhnout složitých tvarů, detailních a složitých charakterů a textur na povrchu.

Nejdůležitější vlastnosti vstřikovacích forem na plasty

- Materiál: obvykle kalená ocel, předkalená ocel, slitina hliníku nebo slitina berylia a mědi.

- Odolnost: Záleží na materiálu, z něhož je forma vyrobena; ocelové formy mohou být používány v milionech cyklů, zatímco hliníkové formy mohou být používány pouze v krátkých sériích.

- Provozní teploty: Ty jsou ve srovnání s tlakovým litím chladnější a vždy se liší v závislosti na plastu (kolem 200oC nebo 300oC).

- Chladicí systémy: Fungují stejně jako formy pro tlakové lití, ale jsou optimalizovány pro práci s polymery.

- Vyhazovací systém: Vychladlé plastové díly se odstraňují pomocí vyhazovacích kolíků nebo vzduchu.

Kompatibilita materiálů

Jeden ze základních rozdílů spočívá v materiálu, se kterým oba procesy pracují. Tlakové lití lze použít pouze na kovy, zatímco vstřikování lze použít na plasty. Pro každou z těchto sad materiálů jsou zapotřebí jiné nástroje, procesní parametry a konstrukce forem.

Zde je tabulka 1: Kompatibilita materiálů

| Funkce | Odlévací formy | Vstřikovací formy na plasty |

| Použitý materiál | roztavený kov (hliník, zinek, hořčík) | Termoplasty (ABS, PP, PC, nylon atd.) |

| Materiál formy | Kalená nástrojová ocel (H13, SKD61 atd.) | Nástrojová ocel, předkalená ocel, hliník |

| Rozsah bodu tání | 500°C - 700°C | 150°C - 300°C |

| Odolnost proti teplotním šokům | Velmi vysoká | Mírná |

| Odolnost proti opotřebení | Kritické z důvodu abrazivity roztaveného kovu. | Důležité, ale méně extrémní |

Rozdíl ve výrobě a designu

Obě formy jsou vyráběny co nejpřesněji, ale jejich výroba je podmíněna fyzikálními vlastnostmi materiálů, které je třeba zpracovat a s nimiž je třeba pracovat. U forem pro tlakové lití je nejdůležitější tepelná odolnost a trvanlivost, protože vstřikovací tlak je vysoký a prostředí roztaveného kovu drsné. V případě forem pro vstřikování plastů je pozornost věnována spíše detailní povrchové úpravě, těsné toleranci a dokonale navrženým vtokům, které nabízejí nejlepší tok materiálu.

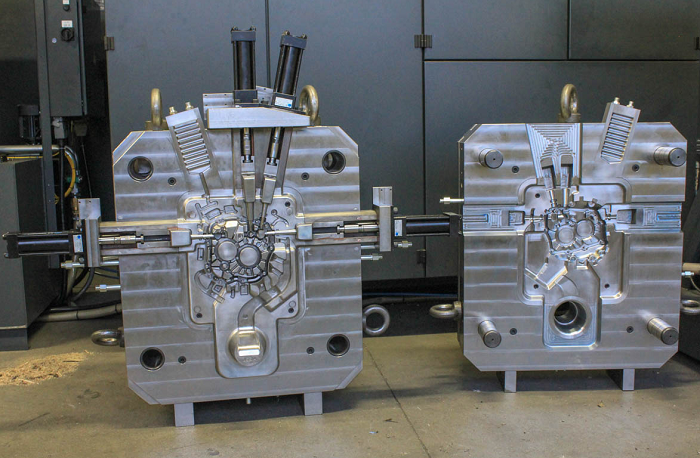

Vlastnosti konstrukce formy pro tlakové lití:

- Pevnější a těžší.

- Mnohostranné chladicí a ventilační systémy.

- Ochranný povlak (např. nitridace nebo PVD, odolný proti opotřebení).

- Musí mít úhly ponoru umožňující vysunutí dílů.

- Silný a rychle tekoucí kov byl navržen pro práci v branách.

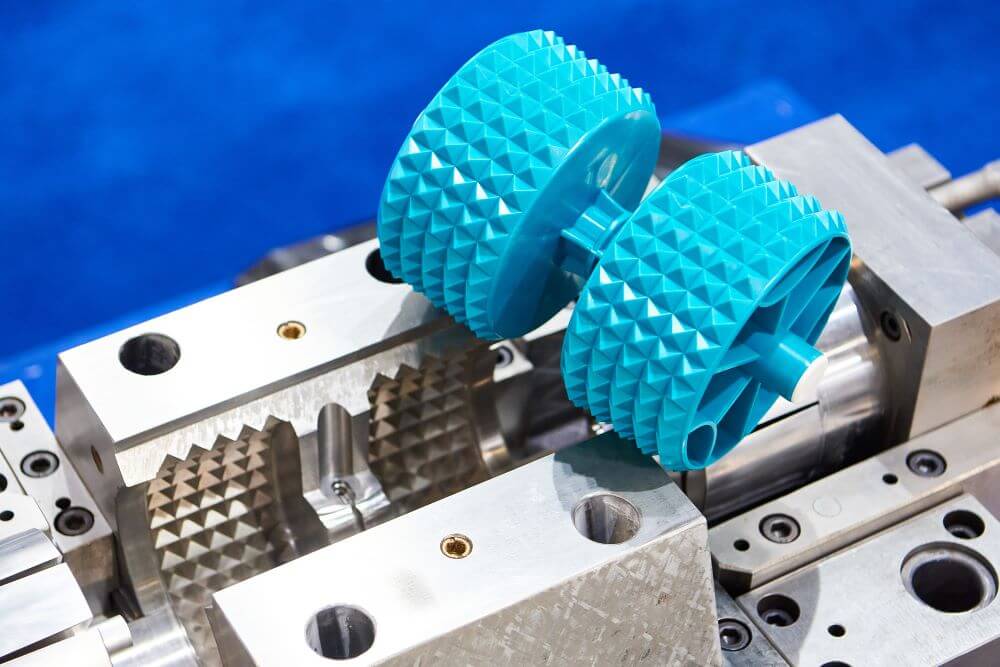

Konstrukční vlastnosti vstřikovací formy na plasty:

- Volnější scdesign a dokončení.

- Podřezání je povoleno za předpokladu, že lze zahrnout pohyblivé části (skluzy, zvedáky).

- Možnost detailních povrchových textur (např. zrnitost kůže, mat, lesk).

- Chladicí systémy optimalizované pro nižší rychlost přenosu tepla.

- Velká geografická rozmanitost typů bran (horké brány, studené brány, krajní brány).

Efektivita výroby a doba cyklu

Oba procesy tváření jsou důležité z hlediska podrobného vyjádření nákladů na dobu cyklu a účinnosti. Tlakové lití téměř vždy vyžaduje více času v cyklu, protože je zapotřebí více ohřevu a chlazení, ale díly jsou pevnější a schopné odolat velkému teplu. Při vstřikování lze použít kratší dobu cyklu, což je vhodné při výrobě velkého množství plastových dílů.

Zde je tabulka 2:Efektivita výroby a doba cyklu

| Metrické | Tlakové lití | Vstřikování plastů |

| Doba cyklu | 30-60 sekund (liší se podle velikosti dílu) | 5-30 sekund |

| Doba chlazení | Delší díky kovům s vysokou teplotou tání | Kratší a rychlejší chlazení plastů |

| Část Síla | Vysoký (kov) | Středně těžké (závisí na polymeru) |

| Povrchová úprava | Dobrý, může vyžadovat následné zpracování | Vynikající, široké možnosti textur |

Úvahy o nákladech

Forma používaná při tlakovém lití je obecně považována za dražší kvůli požadavkům na materiál a tepelnou odolnost. Nicméně v případě velkého množství vyrobených kovových dílů jsou jednotkové náklady ekonomické. Cena vstřikovacích forem je velmi variabilní v závislosti na složitosti a typu materiálu (ocel nebo hliník), ale bývá ekonomičtější u krátkých a středních sérií.

Zde je tabulka 3: Úvahy o nákladech

| Nákladový faktor | Tlaková forma na odlévání | Vstřikovací formy na plasty |

| Počáteční náklady na formu | Vysoká | Střední až vysoká |

| Údržba | Mírná až vysoká | Mírná |

| Životnost nástroje | 100 000+ výstřelů (s ohledem na únavu kovu) | 500 000+ výstřelů (ocelové formy) |

| Výrobní náklady na díl | Nízká (při vysoké hlasitosti) | Nízká (zejména u plastů) |

Průmyslové aplikace

Tlakové lití a vstřikování plastů jsou dvě nejuniverzálnější speciality, které najdou uplatnění v širokém spektru průmyslových odvětví, ale přesto se liší v oblastech použití, a to díky vlastnostem materiálu a specifikaci provedení.

Aplikace tlakového lití

Tlakové lití je široce využíváno v následujících případech, protože umožňuje výrobu pevných kovových součástí, odolných vůči teplu a teplotě a s přesnými rozměry:

- Automobilový průmysl: Bloky motorů, skříně převodovek, skříně, držáky, chladiče

- Letectví a kosmonautika: Kování, konstrukční díly, kryty přístrojů

- Spotřební elektronika: mobilní telefony, pouzdra na notebooky, konektory a rámečky jsou navrženy z kovu.

- Spotřebiče: Převodovky, kryty motorů a lopatky ventilátorů

- průmyslové podniky: Pneumatika, díly čerpadel, díly robotů

Komponenty odlévané pod tlakem mají každé použití, kde jsou důležitými faktory mechanická pevnost, rozměrová stabilita a tepelná odolnost.

Aplikace vstřikování plastů

Vstřikování plastů dokonale vyhovuje jak hmotnosti a hospodárnosti, tak i velkoobjemovému použití jejich součástí v:

- Zdravotnické prostředky: Injekční stříkačky a pouzdra, chirurgické vybavení

- Spotřební zboží: Hračky, kuchyňské potřeby, kosmetické nádobí a pouzdra na telefony.

- Elektronika: Konektory, pouzdra, spínače, držáky obvodů

- Balení: Víčka, láhve, uzávěry, dávkovače

- Auto (interiér/exteriér): Přístrojové desky, lišty, kryty světel a nádržky na kapaliny

Svoboda designu Vstřikování plastů poskytuje bezkonkurenční svobodu designu a je efektivní při velkosériové výrobě přesných plastových dílů s velmi složitou geometrií a s různými povrchovými úpravami.

Výhody a nevýhody

Jaké komparativní výhody a kompromisy má který proces lisování? Pojďme to zjistit:

Výhody formy pro tlakové lití:

- Velká rozměrová přesnost a opakovatelnost

- Vynikající mechanické vlastnosti, zejména pevnost a tvrdost

- Je vhodný pro složité geometrie s tenkými stěnami.

- Lepší povrchová úprava než u jiných technik odlévání kovů

- Vhodné pro velkoobjemovou výrobu náročnou na kovy

Nevýhoda formy pro tlakové lití:

- Drahé náklady na nástroje, vysoké počáteční náklady na nástroje

- Pomalejší časy cyklů ve srovnání se vstřikováním plastů.

- Omezeno na neželezné kovy (hliník, zinek, hořčík).

- Potřebuje sekundární zpracování některých povrchových úprav nebo tolerancí povrchu.

- Zvýšený otěr kovu způsobuje skutečné opotřebení formy a vysoké teplo.

Výhody vstřikovacích forem na plasty:

- Náklady na jeden díl při velkosériové výrobě jsou nízké.

- Detailní zpracování povrchu, vysoká přesnost Vysoká přesnost a detailní zpracování povrchu

- Krátký vypínací cyklus, zejména u systémů s horkým chodem.

- Snadný výběr materiálu (pružný, pevný, průhledný, barevný)

- Variabilní díly, které jsou lehké, a tudíž přenosné a ergonomické.

Nevýhody vstřikovacích forem na plasty:

- To je nižší než pevnost a tepelná odolnost kovů.

- Zatížení vyvolávající plastickou deformaci nebo plastická deformace vyvolaná teplotou je rizikem.

- Složitost návrhu formy se zvyšuje s geometrií dílu nepříznivé změny navržených povrchů a drah nepříznivé změny navržených povrchů a drah nepříznivé změny navržených povrchů a drah nepříznivé změny navržených povrchů a drah nepříznivé změny navržených povrchů a drah nepříznivé změny navržených povrchů a drah.

- Vliv plastového odpadu na životní prostředí (v závislosti na použitém polymeru)

- Podvědomé vady toku, jako jsou deformace, smršťování a stopy po propadnutí.

Úvahy o životním prostředí

Obě techniky tvarování lze kritizovat a zpochybňovat, protože udržitelnost se dostává do popředí ve všech odvětvích, v nichž výrobci působí. Na druhou stranu existují příležitosti, jak výrobu učinit odpovědnější.

Vliv tlakového lití na životní prostředí:

- Energeticky náročné: Tavení kovu spotřebovává velké množství energie.

- Recyklovatelnost: recyklace: Kovy odlévané pod tlakem (hliník, zinek, hořčík) lze recyklovat s malou ztrátou kvality.

- Odpady: Kovový otřep (a vtoky) lze v tomto procesu znovu použít.

- Dlouhá životnost: Komponenty mají dlouhou životnost a v mnoha případech i dlouhou životnost.

Vliv vstřikování plastů na životní prostředí:

- Věcné obavy: Plasty pocházející z ropy jsou také potenciálním zdrojem znečištění, pokud jsou nesprávně recyklovány.

- Recyklace: Většinu termoplastů lze recyklovat opětovným broušením.

- Bioplasty a recyklované polymery: Rostoucí poptávka po používání menšího množství primárních plastů.

- Efektivita: Na roztavení a vytvarování plastu se spotřebuje o polovinu méně energie než na roztavení kovu.

Inteligentní řízení procesů a vysoce kvalitní konstrukce forem v obou procesech mohou umožnit snížení množství použitého materiálu, spotřeby energie a průměrné doby cyklu, což usnadní lepší udržitelnost.

Budoucí trendy a inovace

S rozvojem výrobního odvětví, tlakové lití a vstřikování plastů a přispěl z digitální integrace, inovace materiálů, a udržitelnost.

Inovace tlakového lití:

- Vysokotlaké vakuové lití (HPVDC): Pomáhá snižovat pórovitost a zlepšuje vynikající vlastnosti dílů.

- Automatizace a monitorování internetu věcí: Zvyšuje konzistenci a sledovatelnost.

- Nové slitiny: Lehký, vysoce odolný automobil a letadlo.

- Hybridní výroba: Odlévání se kombinuje s CNC nebo aditivní výrobou.

Inovace v oblasti vstřikování plastů:

- Konformní chladicí kanály (3D tisk): zlepšení chlazení, zkrácení doby cyklu.

- Mikrovstřikování: Vytváří extrémně malé díly s mimořádnou přesností v oblasti elektroniky a ve zdravotnictví.

- Vyztužené polymery: Vložení uhlíkových nebo skleněných vláken do plastového dílu, aby byl konstrukčně použitelný.

- Chytré formy: Kontrola kvality pomocí senzorů a umělé inteligence v reálném čase.

Obě odvětví se sbližují v oblasti digitální a datově řízené výroby, která je ohleduplná k životnímu prostředí a v níž bude optimalizace nástrojů, materiálů a procesů hlavním faktorem konkurenceschopnosti.

Souhrnná tabulka: Porovnání tlakového lití a vstřikování plastů

Zde je tabulka 4: Souhrnná tabulka Porovnání tlakového lití a vstřikování plastů.

| Funkce | Tlaková forma na odlévání | Vstřikovací formy na plasty |

| Primární materiál | Kovy (hliník, zinek, hořčík) | Plasty (ABS, PP, nylon, PC atd.) |

| Materiál formy | Kalená nástrojová ocel (např. H13) | Nástrojová ocel, hliník, beryllium-měď |

| Provozní teplota | 500-700°C | 150-300°C |

| Doba cyklu | 30-60 sekund | 5-30 sekund |

| Část Síla | Vysoká | Mírná (liší se v závislosti na polymeru) |

| Náklady na nástroje | Vysoká | Střední až vysoká |

| Vhodnost objemu | Střední až vysoká | Nízká až vysoká |

| Povrchová úprava | Dobrý, možná bude potřeba opracovat | Vynikající (možnost vlastních textur) |

| Typické aplikace | Automobilový průmysl, letecký průmysl, elektronika | Spotřební zboží, Obaly, Zdravotnické prostředky |

| Udržitelnost | Kovy jsou recyklovatelné, energeticky náročné. | Recyklovatelné plasty, ekologičtější alternativy |

Který z nich byste si měli vzít?

V závislosti na různých důležitých aspektech je třeba se rozhodnout, zda použít tlakové lití nebo vstřikování plastů:

- Potřebné materiály: Tlakové lití pro dosažení pevnosti a tepelné odolnosti a vstřikování pro zajištění nízké hmotnosti a pružnosti.

- Množství výstupu: Obě metody jsou skvělé, pokud jde o velké výrobní série, avšak vstřikování může být dražší pouze v případě středních sérií při použití hliníkových nástrojů.

- Složitost návrhu: Vstřikování umožňuje větší volnost při komplikovaných konstrukcích, zatímco tlakové lití přináší vynikající výsledky mechanických vlastností.

- Rozpočet a harmonogram: Plastové formy mohou zajistit rychlejší realizaci a nižší náklady na prototyp a krátkou sérii.

Stručně řečeno:

Tlakové lití je lepší volbou, pokud potřebujete kvalitní, tvrdé kovové díly s přísnými tolerancemi.

Pokud chcete lehké, složité a velkoobjemové plastové komponenty s nižšími náklady na jeden komponent, zvolte vstřikování plastů.

GC Precision Mould: váš spolehlivý partner při výrobě forem

Pokud potřebujete spolehlivé zdroje vysoce kvalitních forem, které vyhovují vaší výrobě, jsme nejlépe situováni ve společnosti GC Precision Mould. V oboru působíme již několik let a specializujeme se na výrobu přesných forem pro tlakové lití a vstřikování plastů pro velké množství aplikací. Naši zaměstnanci se snaží být nejlepší, a to díky využití špičkových technologií i kontrol kvality, které zajišťují výrobu vhodných, robustních a efektivních modelů. Ať už se jedná o velkoobjemové nástroje nebo zakázkový návrh forem, společnost GC Precision Mould může zaručit vynikající služby, rozumné ceny a včasné dodání.

Závěr

Důležité je také pochopit základní rozdíly mezi procesy tlakové lití a vstřikování plastů, abyste si mohli vybrat nejvhodnější výrobní proces pro výrobu vašeho výrobku. Oba vyžadují vysokotlaké formy pro výrobu složitých, velkoobjemových kusů, ale značně se liší materiálem, konstrukcí formy, provozními podmínkami a výsledným kusem.

Tlakové lití je vhodné pouze pro pevné a tepelně odolné kovové díly, které jsou rozšířené v automobilovém, leteckém a těžkém průmyslu. Má sice velkou rozměrovou stabilitu a kvalitu povrchu, ale vznikají při něm vyšší náklady a spotřeba energie na nástroje. Naproti tomu vstřikování plastů umožňuje vyrábět lehké a složité plastové díly, které jsou netoxické, vysoce univerzální, nákladově efektivní a rychlé ve všech předních průmyslových odvětvích, jako je mimo jiné zdravotnictví, spotřební zboží, elektronika.

Abyste se mohli rozhodnout pro dva z nich, podívejte se na otázky, jako jsou požadované vlastnosti materiálu, výrobní množství, složitost návrhů, omezení nákladů a vliv na životní prostředí. V některých případech může kombinace obou metod přinést nejlepší výsledky v rámci hybridních sestav.

Nejčastěji kladené otázky (FAQ)

1. Jsou plastové vstřikovací formy vhodné pro odlévání kovů?

Ne. Vysoké teploty roztaveného kovu zahřívají plastové vstřikovací formy a způsobují jejich roztavení.

2. Který z nich je pro velkosériovou výrobu nákladově efektivní?

Obecně platí, že vstřikování plastů má při nízkých cyklech levnější díl na jednotku a náklady na díl jsou ve srovnání se vstřikováním plastů nižší.

3. Které jsou běžné materiály pro tlakové lití?

Mezi běžné kovy patří slitiny hliníku, zinku a hořčíku.

4. Jsou díly odlévané pod tlakem lepší a pevnější než díly vstřikované?

Ano. Kovové součásti odlévané pod tlakem jsou výkonnější, tvrdší a mají lepší tepelnou odolnost než plastové díly.

5. Jsou oba způsoby schopny generovat složité geometrie?

Ano, nicméně vstřikování plastů má větší flexibilitu, pokud jde o konstrukci, a to díky chování roztaveného plastu při toku.

0 komentáøù