Vada zinkového odlitku: včetně pórovitosti zinku, studených uzávěrů, otřepů a deformací, které ovlivňují pevnost a vzhled. K jejich prevenci se používá řízená teplota, tlak, konstrukce formy a kontrola kvality. Jedním z velmi rozšířených výrobních postupů je tlakové lití zinku. Umožňuje vyrábět složité a přesné kovové součásti. Zinek je dobře přijímán, protože má nízký bod tání, dobrou odolnost proti korozi a pevnost. Mezi další odvětví, která jsou závislá na tlakovém lití zinku, patří automobilový průmysl, elektronika a spotřební zboží.

Stejně jako u jiných výrobních procesů se však i při tlakovém lití zinku mohou vyskytnout vady. Všechny tyto vady ovlivňují kvalitu, výkon a estetiku. Je nezbytné je včas odhalit a řešit. Právě zde je důležité odstraňování závad a zajištění kvality (QA).

Tento dokument obsahuje informativní přehled všech typů závad, které se mohou vyskytnout v případě. tlakové lití zinku, řešení problémů a několik tipů pro zajištění kvality, které dobře fungují. Snaží se pomoci výrobcům při zvyšování kvality jejich výrobků, minimalizaci odpadu a efektivitě.

Zinkové tlakové lití Běžné vady

Výhody tlakové lití zinku ve výrobním průmyslu jsou vysoké, což souvisí s vysokou rozměrovou stabilitou, pevností a možností vytvářet složité tvary s vysokou přesností. Jako každý proces odlévání však není prostý možných vad. Tyto vady je důležité pochopit, aby se zvýšila kvalita, minimalizovalo plýtvání a zajistil spolehlivý servis zinkových odlitků. Níže jsou podrobně rozebrány nejčastější vady s jejich příčinami, příznaky a řešeními.

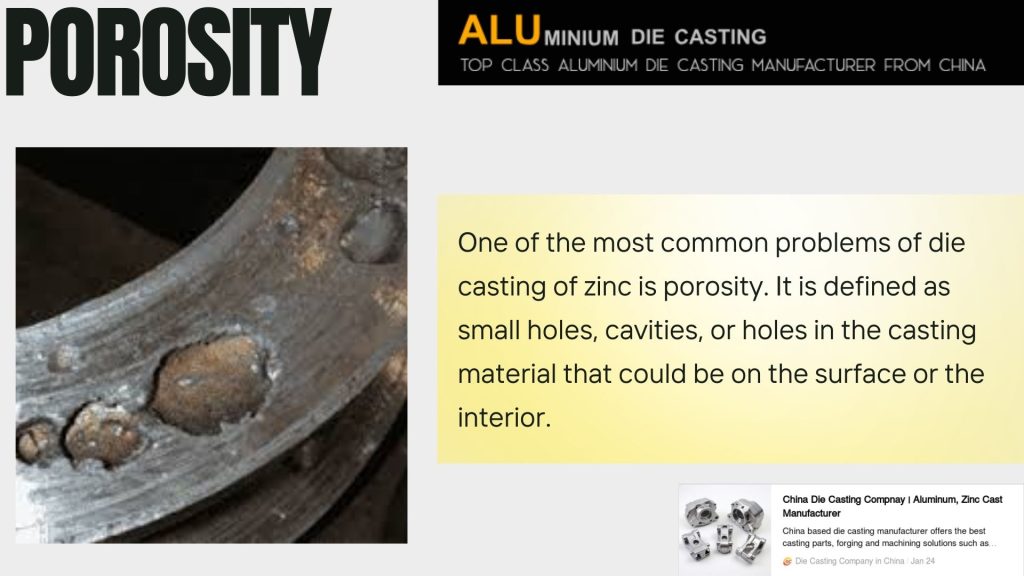

Pórovitost

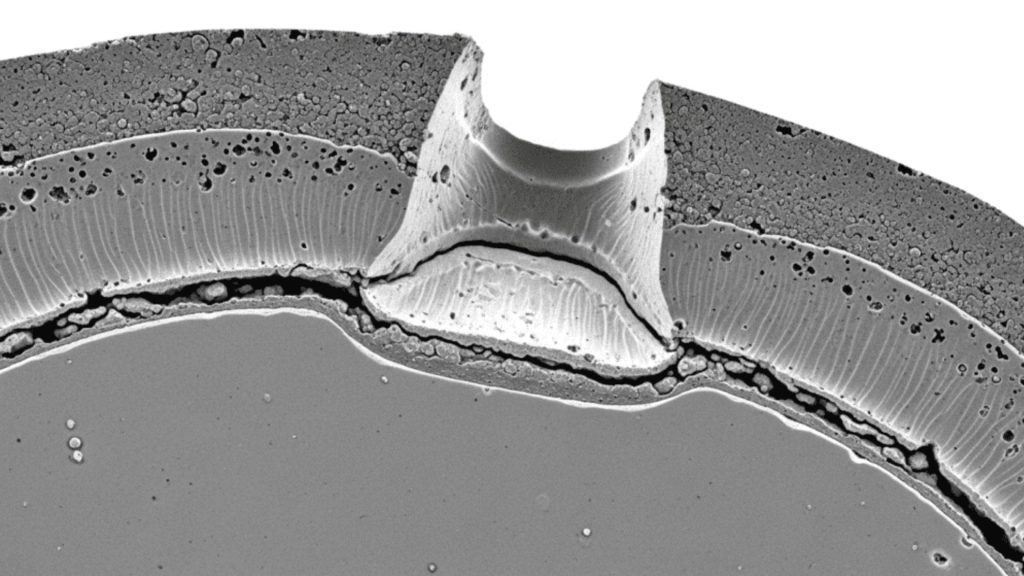

Jedním z nejčastějších problémů při tlakovém lití zinku je pórovitost. Ta je definována jako malé otvory, dutiny nebo díry v materiálu odlitku, které mohou být na povrchu nebo uvnitř. Pórovitost snižuje pevnost součásti, snižuje její nosnost a může vést k úniku kapaliny ve strukturách souvisejících s kapalinou.

Příčiny:

- Zachycený vzduch ve formě při vstřikování kovu.

- Rychlé ochlazení nebo nevhodná plynná ventilace.

- Příliš velká turbulence roztaveného zinku při vstřikování.

- Otrava nebo kontaminace slitiny.

Znaky:

- Malé otvory na povrchu.

- Namáhané a slabé části.

- Asymetrická hustota se zjišťuje pomocí rentgenu nebo ultrazvuku.

Preventivní opatření:

- Ventilační otvory umožňují únik zachyceného vzduchu.

- Regulovaná rychlost vstřikování pro snížení turbulence.

- Použití slitin s vysokou čistotou

- Ztuhnutí: Předehřátí forem zpomaluje tuhnutí.

Studené uzávěry

Studené uzávěry vznikají, když se dva proudy roztaveného zinku spojí a nestihnou se spojit. Vzniká tak viditelný šev, který narušuje estetiku a integritu konstrukce.

Příčiny:

- Nízká teplota kovu, která vede k předčasnému tuhnutí.

- Pomalá rychlost vstřikování

- Špatná konstrukce zápustek nebo špatné průtokové kanály či odvzdušnění.

- Háky, úzké stěny nebo jiné komplikované geometrie, které brání pohybu.

Znaky:

- Čárové útvary nebo trhliny na průtokovém potrubí.

- Nižší mechanická integrita.

- Oblasti, které jsou náchylné k selhání.

Preventivní opatření:

- Udržujte roztavený kov v optimální teplotě.

- Zvyšte rychlost vstřikování, abyste dosáhli dobrého průtoku.

- Vylepšete konstrukci matrice, abyste minimalizovali mrtvé zóny a ostré hrany.

- Ujistěte se, že stěna dílu je rovnoměrná.

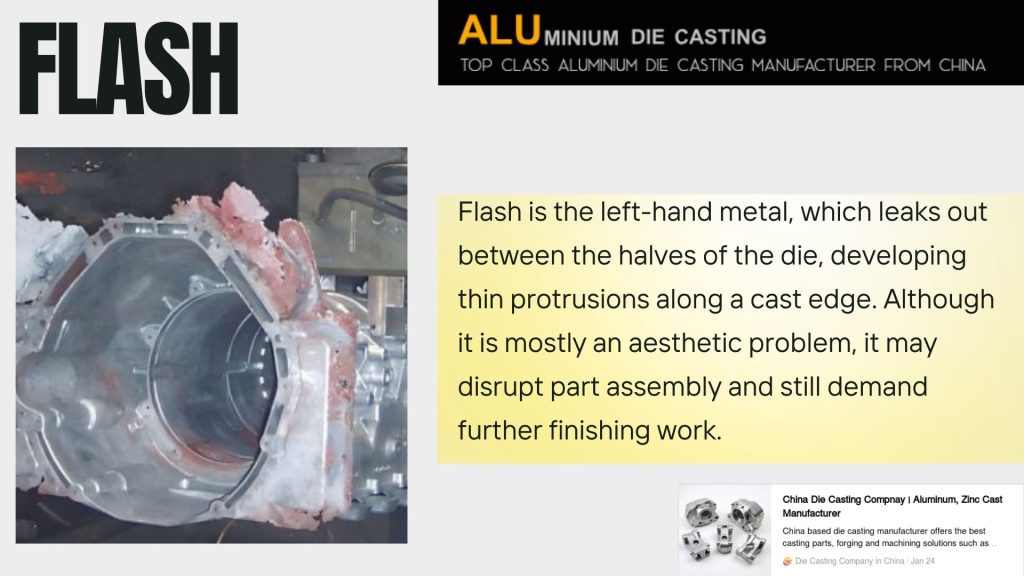

Flash

Odlesk je levý kov, který uniká mezi polovinami matrice a vytváří tenké výstupky podél odlévané hrany. Ačkoli se jedná většinou o estetický problém, může narušit montáž dílu a ještě si vyžádat další dokončovací práce.

Příčiny:

- Opotřebované nebo špatně seřízené matrice

- Chirurgický nadměrný injekční tlak.

- Příliš mnoho roztaveného kovu

- Uvolněné upínání matrice

Znaky:

- Tenké okraje nebo dělící linie, které jsou vroubkované.

- Nepravidelné nebo drsné povrchy

- Komponenty, které je třeba ručně opracovat nebo opracovat.

Preventivní opatření:

- Časté generální opravy lisovacích forem.

- Optimalizujte vstřikovací tlak a objem kovu.

- Zajistěte správné upnutí matrice.

Deformace nebo zkreslení

Deformace je deformace dílů, ke které dochází po ochlazení a která způsobuje nesouosost nebo rozměrové chyby. Tato vada je nutná u součástí s omezeným prostorem v sestavách.

Příčiny:

- Nerovnoměrnost chlazení tlustých a tenkých částí.

- Neefektivní konstrukce forem nebo tepelná vodivost.

- Vadné vyjmutí z matrice.

- Nezvládnutelné vnitřní napětí.

Znaky:

- Zkroucené nebo ohnuté díly

- Otvory nebo charakteristiky mimo linii.

- Součásti, které nelze správně nasadit.

Preventivní opatření:

- Dbejte na to, aby tloušťka řezu byla co největší.

- Zefektivnění chladicích systémů a konstrukce matric.

- Ke zmírnění vyhazování by měla být použita vhodná opatření ke snížení stresu.

- Odlévání dílů pro snížení napětí (v případě potřeby).

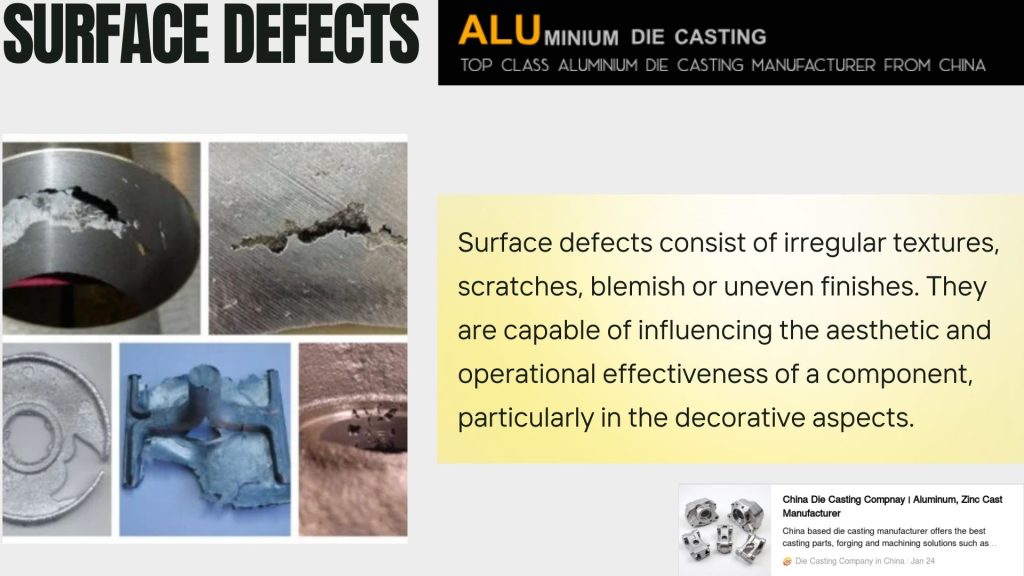

Povrchové vady

Povrchové vady spočívají v nepravidelné struktuře, poškrábání, vady nebo nerovnoměrné povrchové úpravy. Jsou schopny ovlivnit estetickou a provozní účinnost součásti, zejména z dekorativního hlediska.

Příčiny:

- Poškozené nebo opotřebované povrchy matrice

- Kontaminovaný roztavený zinek

- Nedostatečné uvolnění nebo mazání forem.

- Nesprávné zacházení v procesech po odlití.

Znaky:

- Povrchové skvrny, které jsou drsné nebo matné.

- Nekonzistentní povrchová úprava

- Obtíže při nanášení povlaku nebo pokovování.

Preventivní opatření:

- Lisovací nástroje je třeba pravidelně leštit a udržovat.

- Ujistěte se, že používáte čisté a kvalitní zinkové slitiny.

- Používejte vhodné prostředky pro uvolnění formy.

- Manipulace s díly při následném zpracování.

Další vady

Další vady, které lze nalézt v tlakové lití zinku zahrnují propady, nedostatečné vyplnění nebo zkreslení po zpracování.

- Dřezy: Propady jsou prohlubně, které vznikají v tlustých dílech v důsledku nerovnoměrného ochlazování a smršťování.

- Neúplné plnění: Jedná se o stav, který je způsoben tím, že roztavený kov nevyplňuje všechny části formy, což je způsobeno nesprávnou konstrukcí vtoku nebo nízkým vstřikovacím tlakem.

- Deformace po zpracování: Díly se mohou deformovat při obrábění, tepelném zpracování nebo při dokončování.

Preventivní opatření:

- Zploštění rovnoměrně silných konstrukčních dílů.

- Maximálně využijte brány a odvzdušnění, abyste dosáhli plného naplnění.

- Regulujte rychlost chlazení a následné metody následného zpracování.

Tabulka 1: Vady zinkových odlitků - příčiny, příznaky a preventivní opatření

| Defekt | Příčina / parametr | Značka / měření | Preventivní opatření |

| Pórovitost | Zachycený vzduch, turbulence, nečistoty ze slitin | Póry: Póry: 0,1-2 mm; detekce pomocí rentgenu/ultrazvuku | Odvzdušnění zápustky: Vstřikovací rychlost: 0,5-1 m/s, čistota slitiny ≥99,9%. |

| Studené uzávěry | Nízká teplota (390-400 °C), pomalé vstřikování (≤0,5 m/s) | Viditelný šev, slabý: <80% pevnost v tahu | Roztavený Zn 420-440 °C, vstřikování 0,8-1,2 m/s, rovnoměrné stěny 1,0-3,0 mm |

| Flash | Opotřebovaná/špatně nastavená matrice, tlak >80 MPa | Hřebenové hrany 0,1-0,5 mm | Vyrovnání matrice ±0,05 mm, tlak 60-75 MPa |

| Deformace / zkreslení | Nerovnoměrné chlazení, tenké/tlusté stěny | Nesouosost ±0,2 mm, ohnutí ≤1 mm | Tloušťka stěny 1,0-3,0 mm, chlazení ΔT ≤10 °C, odlehčení od napětí |

| Povrchové vady | Znečištěná slitina, opotřebení matrice | Drsnost Ra >1,6 µm | Leštění Ra <0,8 µm, čistá slitina, uvolnění formy |

| Umyvadla / nedoplňování | Silný průřez, nízký tlak | Prohlubně 0,2-1 mm | Jednotná stěna 1-3 mm, vstřikovací tlak 60-75 MPa |

| Deformace po zpracování | Teplo při obrábění ΔT >20°C | Ohnutí ≤1 mm | Řízená teplota obrábění, postupné chlazení |

Odstraňování problémů s tlakovým litím zinku

Problematický přístup k odlévání zinku pod tlakem vyžaduje syntézu pečlivého pozorování, testování a modifikace procesu, které je třeba použít jako základní prvek účinného řešení problémů. Včasné odhalení vad také minimalizuje plýtvání a zajišťuje kvalitní a spolehlivé díly. Níže uvedené techniky poskytují krok za krokem návod, jak odhalit a odstranit obvyklé problémy při odlévání.

Kontrola plísní

Kvalita tlakového lití závisí na formě. Obvyklé příčiny vad, mezi něž patří otřepy, deformace a rozměrové nepřesnosti, jsou způsobeny opotřebovanými, prasklými nebo špatně seřízenými formami. Pravidelně kontrolujte formy z hlediska:

- Povrch raznice vykazuje známky opotřebení nebo důlků.

- Dělící čáry Praskliny nebo poškození.

- Nesouosost polovin matrice

Čištění a mazání je nezbytné. Nevyužité nečistoty / nedostatečné množství maziva mohou vést k drsnému povrchu odlitků, ulpívání nebo poškrábání. Používání plánu běžné údržby pomůže zajistit udržování forem v dobrém stavu a také zabránit jejich výskytu po krátké době.

Sledování teploty kovu

Je důležité udržovat nízkou teplotu roztaveného zinku. Zinkové slitiny jsou citlivé na teplotu:

- Nízká teplota: To vede k neúplnému naplnění, studeným uzávěrům a neúplné fúzi.

- Vysoká teplota: Zvyšuje oxidaci, pórovitost a případné povrchové vady.

Teplotě je třeba věnovat velkou pozornost sledováním kalibrovaných termočlánků nebo pyrometrů a obvykle se udržuje na teplotě mezi 390 a 450 o C. Stabilní průtok, minimalizace defektů a prodloužení životnosti matric je zajištěno neustálým sledováním.

Tlak a rychlost řídicího vstřikování.

Tok, plnění a tuhnutí roztaveného zinku jsou přímo ovlivněny parametry vstřikování. Špatné podmínky mohou vést k turbulencím, zachycování vzduchu nebo nerovnoměrnému ochlazování. Mezi osvědčené postupy patří např:

- Úprava rychlosti vstřikování pro zajištění hladkého průchodu kovu v každé části formy.

- Schopnost ovládat tlak pro vyplnění tvarů složitých tvarů bez záblesků.

- Aplikace postupného vstřikování na složité geometrie.

Častá kontrola nastavení stroje a zaznamenávání nejlepších parametrů, které se mají použít při různých konstrukcích dílů, je způsob, jak zajistit konzistenci a eliminovat změny metodou pokus-omyl.

Zlepšení odvětrávání

Jednou z hlavních příčin pórovitosti a studených uzávěrů je zachycený vzduch a plyny. Dobré odvzdušnění zaručuje plynulé proudění kovu a plné naplnění forem. Mezi tyto techniky patří:

- Kontrola větracích otvorů, zda nejsou ucpané za běhu.

- Instalace dalších větracích otvorů v oblastech, kde může dojít k zachycení, jako jsou husté nebo komplikované prvky.

- Optimalizovaná hloubka a šířka větracího otvoru usnadňuje únik plynu a zabraňuje vzplanutí.

- Zvýšené odvzdušnění zvyšuje hustotu dílů a minimalizuje nákladné přepracování.

Optimalizace chlazení

Nedostatečně homogenní chlazení má za následek deformace, zkreslení a vnitřní pnutí. Účinné chlazení vyžaduje:

- Stejné možnosti chlazení na celé ploše.

- Eliminace náhlé změny tloušťky v konstrukci dílu.

- Dosaženo řízeným vysunutím po ochlazení, aby se zabránilo deformaci.

Lze jej použít k optimalizaci konstrukce zápustek pomocí simulace před výrobou předvídáním chování při chlazení a úsporou výrobního času a zmetků.

Testování a analýza

Závady jsou odhaleny včas a jsou přijata preventivní opatření, aby se předešlo masivním poruchám. Mezi tyto metody patří:

- Vizuální kontrola: Zjišťování vad na povrchu, např. otřepů nebo nerovností.

- Rentgen nebo ultrazvuk: Tím se zjišťují vnitřní vady, jako je pórovitost nebo dutiny.

- Měření rozměrů: Tolerance dílů.

Vzorce vad lze také analyzovat, aby bylo možné nahlédnout do hlavních příčin, které lze využít ke konkrétním nápravným opatřením v oblasti regulace teploty, řízení forem nebo podmínek vstřikování.

Dokumentace instalačního procesu a zpětná vazba.

Zaznamenávání pozorování, prostředí a vzorců závad je zásadní pro neustálé zlepšování. Dokumentace vstřikovacích parametrů, podmínek formy a závad je užitečná při vedení deníku:

- Identifikace opakujících se problémů

- Normalizujte optimální výrobní dávky.

- Školení provozovatelů o metodách prevence.

Včasná zpětná vazba mezi operátory, inženýry a inspektory kvality zajistí, že problémy budou identifikovány včas a vyřešeny s co nejmenšími prostoji a zmetky.

Vady při obrábění a montáži zinkových tlakových odlitků

Zinkové součásti mohou být po tlakovém lití stále vadné při obrábění a montáži. Tyto problémy mohou ovlivnit lícování, funkčnost a kvalitu.

Vady obrábění

Při řezání nebo vrtání se mohou objevit ostré hrany a otřepy, které narušují montáž nebo ničí povrchy. K rozměrovým nepřesnostem dochází, když součásti neodpovídají tolerancím, což je obvykle důsledek deformace nebo chyby stroje. Příkladem povrchů, které mohou snížit kvalitu dílů a ovlivnit povlaky, jsou škrábance nebo promáčkliny.

Montážní vady

Nesouosost je typická pro nesoulad dílů, který vede ke vzniku mezer nebo napětí. Poškození závitu ztěžuje instalaci spojovacího materiálu a způsobuje oslabení spojů. Při nesprávném upnutí součástí, zejména u křehkých odlitků, mohou vzniknout trhliny způsobené napětím.

Prevence

Před obráběním zkontrolujte odlitky, abyste zjistili deformace nebo vady. Pracujte s ostrými předměty a udržujte stroje v pořádku. Při montáži je třeba používat správné seřízení a točivý moment. Snížení výskytu vad lze dosáhnout také školením obsluhy o tom, jak s nimi zacházet, a uplatňováním osvědčených postupů.

Tipy pro zajištění kvality

Stálá kvalita vyžaduje organizované procesy zajišťování kvality. Zde je několik praktických tipů:

Standardizace postupů

Zaznamenejte všechny fáze, počínaje tavením kovu a vysouváním dílů. Skladové procesy minimalizují odchylky a chyby způsobené lidmi.

Tabulka 2: Odstraňování problémů a parametry kontroly kvality

| Zaměření QA | Parametr / hodnota | Nástroj / technika | Benefit |

| Die Temp | 150-200°C | Termočlánky | Rovnoměrný průtok, prevence studených uzávěrů |

| Teplota roztaveného Zn | 420-440°C | Pyrometr | Minimalizace pórovitosti a povrchových vad |

| Vstřikovací tlak | 60-75 MPa | Stroj na tlakové lití | Vyhněte se zábleskům, zajistěte úplné naplnění |

| Rychlost vstřikování | 0,8-1,2 m/s | Řízení stroje | Zabraňte studeným uzávěrům a turbulencím |

| Velikost ventilace | Ø 0,2-0,5 mm | Kontrola průtoku plísní | Snížení pórovitosti, správný únik plynu |

| Tloušťka stěny | 1-3 mm | CAD / CMM | Minimalizace propadů, deformací |

| Drsnost povrchu | Ra <0,8 µm | Profilometr | Hladký povrch, snadné nanášení povlaku/pokrytí |

| Chlazení ΔT | ≤10°C | Snímače teploty | Snížení deformace a vnitřního pnutí |

| Inspekce | 100% vizuální, rentgenová bodová kontrola | Rentgen, ultrazvuk, kaliper | Včasné odhalení závad, snížení zmetkovitosti |

Používejte vysoce kvalitní suroviny

Nedostatek zinkových slitin může vést k pórovitosti, inkluzi a špatné povrchové úpravě. Měli byste používat pouze certifikované dodavatele a materiály.

Udržování Dies

Údržba prodlužuje životnost a minimalizuje závady. Kontrolujte opotřebení, praskliny a seřízení. Je nutné je leštit a mazat.

Sledování parametrů procesu

Sledujte teplotu kovu, rychlost vstřikování a rychlost teploty. Drobné odchylky by mohly vést k závažným vadám. Tam, kde je to možné, lze použít automatické monitorování.

Instalace kontrolních bodů při kontrolách.

Kontrola komponentů na různých úrovních před dokončením, po vysunutí a před odesláním. Oblasti včasné detekce minimalizují zmetky a přepracování.

Školení zaměstnanců

Profesionální obsluha dokáže rychle odhalit případné problémy. Provádějí průběžná školení o metodách tlakového lití, bezpečnosti a zajištění kvality.

Přijměte kulturu neustálého zlepšování

Získejte zpětnou vazbu od inspekce, abyste mohli zlepšit procesy. Určete trendy výskytu vad a změňte formy, materiály nebo parametry procesu.

Způsoby prevence vad tlakového lití

Poruchy tlakového lití mohou mít zásadní vliv na kvalitu dílů, efektivitu výrobního procesu a náklady. Výrobci mohou minimalizovat vady pomocí osvědčených postupů při návrhu, nastavení a výrobě prostřednictvím opatření, jako jsou pórovitost, studené uzávěry, otřepy, deformace,g a nedokonalosti povrchu. Tyto problémy lze minimalizovat prostřednictvím následujících tipů, které pomáhají být praktické.

Úspěšná kontrola závad

Systematický systém sledování závad je důležitý pro zajištění stálé kvality. Kvantitativní sledování vad umožňuje výrobcům včas odhalit trendy a problémové oblasti. Statistická kontrola procesu (SPC), automatizovaná optická kontrola, rentgenové,y nebo ultrazvukové zkoušky jsou techniky, které lze použít k identifikaci povrchových a vnitřních vad. Systém hodnocení vad, v němž se každý problém měří z hlediska závažnosti a četnosti, se používá k určení priorit nápravných opatření. Neustálá kontrola bude znamenat, že se malý problém s kvalitou nevymkne kontrole, minimalizují se náklady na zmetky, minimalizuje se využití po zpracování a sníží se množství odpadů.

Správná tloušťka stěny

Správná tloušťka stěny je velmi důležitá pro zajištění rovnoměrného chlazení, strukturální stability a zamezení vzniku defektů. Přesněji řečeno, nejvhodnější jsou zinkové tlakové odlitky o tloušťce přibližně 1,0 mm, zatímco u hliníkových součástí je obvyklejší tloušťka 1,5 až 2,5 mm. Rovnoměrnost minimalizuje pravděpodobnost smršťování, deformace, propadů a pórovitosti. Náhlé rozdíly v tloušťce stěn nebo v rozích mohou způsobit koncentraci napětí a zpomalit plynulý tok kovu, což může mít za následek studené uzávěry nebo částečné zaplnění. Přechod by měl být konstruktéry proveden pomocí filetů nebo rádiusů a měl by mít postupnou změnu tloušťky, aby se zvýšila spolehlivost odlitku.

Předvídatelná doba plnění

Řízené plnění se používá k zajištění účinného plnění formy bez turbulencí a předztuhnutí. Pomocí výpočtu PQ 2 nebo softwaru pro simulaci proudění ve formě budou konstruktéři schopni optimalizovat rychlost vstřikování, tlak a dobu plnění. Ověřitelné proudění minimalizuje a odstraňuje vady, jako jsou studené uzávěry, částečná filtrace nebo lokální pórovitost. Vstřikováním po etapách, tj. postupným zvyšováním rychlosti s cyklem plnění, lze zabránit turbulencím a homogennímu tuhnutí při použití složitých geometrií nebo forem s více dutinami.

Optimální vzorce proudění kovů

Aby byl zajištěn plynulý a kontrolovaný tok kovu, musí být navržen správný systém vtoků a vtokových ústrojí. Správné proudění pomáhá omezit turbulence, zachycení vzduchu a zaplnění všech dutin formy. Brány mají být vedeny nejprve v silnějších dílech a nakonec v tenčích dílech a je třeba se vyhnout ostrým rohům nebo slepým koncům. Odvzdušňovací systémy a přepadové jímky napomáhají odvádění plynů bez vzniku povrchových vad. Správně navržené proudění zvyšuje hustotu odlitku, minimalizuje vnitřní vady a navíc má rozměrovou přesnost.

Správné nastavení teploty matrice

Správná teplota matrice je důležitá pro zajištění rovnoměrného chlazení, plynulého toku kovů a rozměrů. Předchozí zahřátí formy před vstřikováním pomáhá zabránit tepelnému šoku a předčasnému tuhnutí, zatímco rovnoměrné rozložení chladicích linek pomáhá zabránit deformaci a zkreslení. Termočlánky nebo automatické snímače používané ke sledování teploty matrice lze použít k úpravám výrobního procesu v reálném čase. Vhodná regulace teploty minimalizuje studené výpadky, povrchové vady a vnitřní pnutí a maximalizuje dobu cyklu i jednotnou kvalitu dílu.

Úvod do společnosti GC Precision Mold

Společnost GC Precision Mould Co., Ltd. je obřím výrobcem přesných dílů, který se zabývá zakázkovým tlakovým litím a vysoce kvalitními kovovými díly. Společnost sídlí v čínském Dongguanu a již více než 20 let poskytuje služby světovému průmyslu v oblasti tlakového lití hliníku, zinku a hořčíku, vstřikování plastů a přesného CNC obrábění. Společnost GC Precision Mould disponuje takovými sofistikovanými výrobními zařízeními, jako je návrh forem a prototypování až po povrchovou úpravu a montáž, a poskytuje kompletní služby s vysokou kontrolou kvality, podpořenou certifikací ISO a IATF, a touhou učinit zákazníky spokojenými a nabídnout jim nejlepší dodávky. (aludiecasting.com)

Závěr

Zinkové tlakové lití je ekonomický výrobní postup. Přesto jsou typické chyby, pokud nejsou procesy přísně regulovány.

Prvním krokem je poznání typických vad, jako jsou pórovitost, studené uzávěry, otřepy, deformace a povrch. Poté se problémy řeší pomocí metod řešení problémů, včetně optimalizace odvzdušnění, kontroly teploty a kontroly formy.

Důsledná opatření pro kontrolu kvality, jako jsou rutinní postupy, péče o matrice, kontrola dílů, sledování procesů a školení a rozvoj personálu, zaručují vysokou kvalitu dílů.

Díky kombinaci odstraňování závad a důkladné kontroly kvality mohou výrobci minimalizovat množství odpadu, dosáhnout úspory nákladů a zajistit spolehlivou a dlouhou životnost zinkových odlitků.

Investice do kvality dnes zaručí kvalitní výrobky zítra.

Nejčastější dotazy

S jakými materiály pracuje společnost GC Precise Mould?

Společnost GC Precision Mould se zabývá tlakovým litím hliníku, zinku a hořčíku. Máme také přesné vstřikování plastů a CNC obrábění, což nám umožňuje vyrábět vysoce kvalitní komponenty pro různá průmyslová odvětví.

V jakých odvětvích působíte?

Naši zákazníci působí v různých průmyslových odvětvích, například v automobilovém a leteckém průmyslu, elektronice, zdravotnictví a strojírenství. Přesné formy a složité díly, na které se specializujeme, mohou uspokojit potřeby prototypů i sériové výroby.

Bude společnost GC Precision Mould schopna řešit zakázkový design?

Ano, nabízíme kompletní řešení na míru - včetně návrhu forem, prototypu a vlastní výroby. Náš tým úzce spolupracuje se zákazníky, aby zajistil, že díly budou mít správné specifikace a odpovídající kvalitu.

Jaké jsou některé z norem kvality, kterými se společnost GC Precision Mould řídí?

Při výrobě dbáme na kvalitu a dodržujeme normy ISO a IATF. Bezchybnost komponentů zaručují sofistikované kontrolní postupy, jako je rentgenová a rozměrová analýza.

Jaké jsou další služby kromě tlakového lití?

Nabízíme také služby tlakového lití, konstrukce forem, CNC obrábění, povrchové úpravy, montáže a následného zpracování. Tento všestranný přístup zaručí vysoce kvalitní finální výrobek, který je připraven k použití.

0 komentáøù