Pro výrobu automobilů jsou nyní vyšší účinnost, výkon a hmotnost spíše nutností než volbou. Většinu těchto úspěchů umožnilo tlakové lití hliníku. Zejména tlakové lití hliníku pro automobilový průmysl je nyní nezbytné pro výrobu pevných a lehkých dílů potřebných pro všechny typy vozidel od sedanů až po těžké nákladní vozy. Vzhledem k tomu, že při výrobě automobilů hraje velkou roli elektrická i palivová účinnost, musí konstruktéři a výrobci věnovat automobilovým odlitkům větší pozornost.

Co je to tlakové lití hliníku pro automobilový průmysl?

Na adrese tlakové lití hliníku, roztavený hliník se pod vysokým tlakem vtlačuje do ocelové formy. Po ztuhnutí hliníku nabízí díl, který má stejnou přesnost a je opakovatelný, kdykoli je to nutné. Přestože výrobní závody používají kontrolu kvality všude, její využití v automobilovém průmyslu vyniká.

Díky tlakovému lití v automobilovém průmyslu mohou výrobci vytvářet díly, které jsou pružné a zároveň mnohem lehčí než podobné díly z oceli. To je klíčové pro zlepšení spotřeby paliva a snížení škodlivých emisí.

Použití tlakového lití pro automobilový průmysl

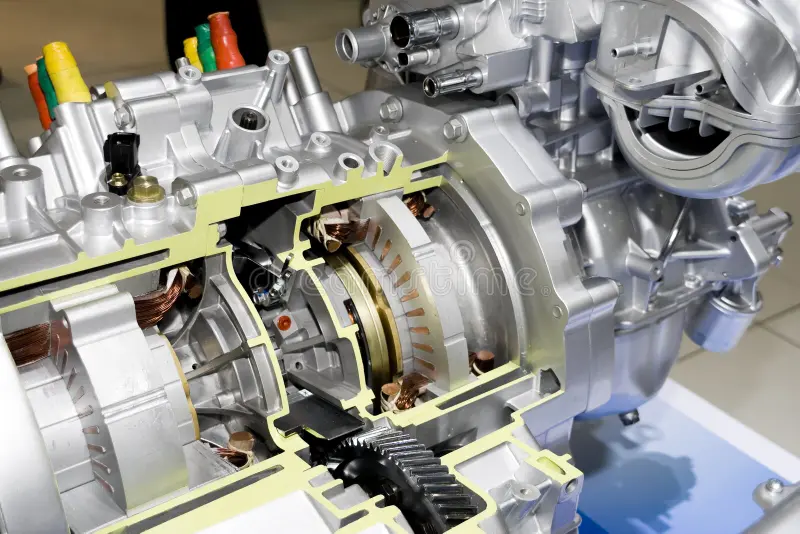

Výroba mnoha součástí vozidel dnes závisí na tlakovém lití hliníku. Patří sem přinejmenším:

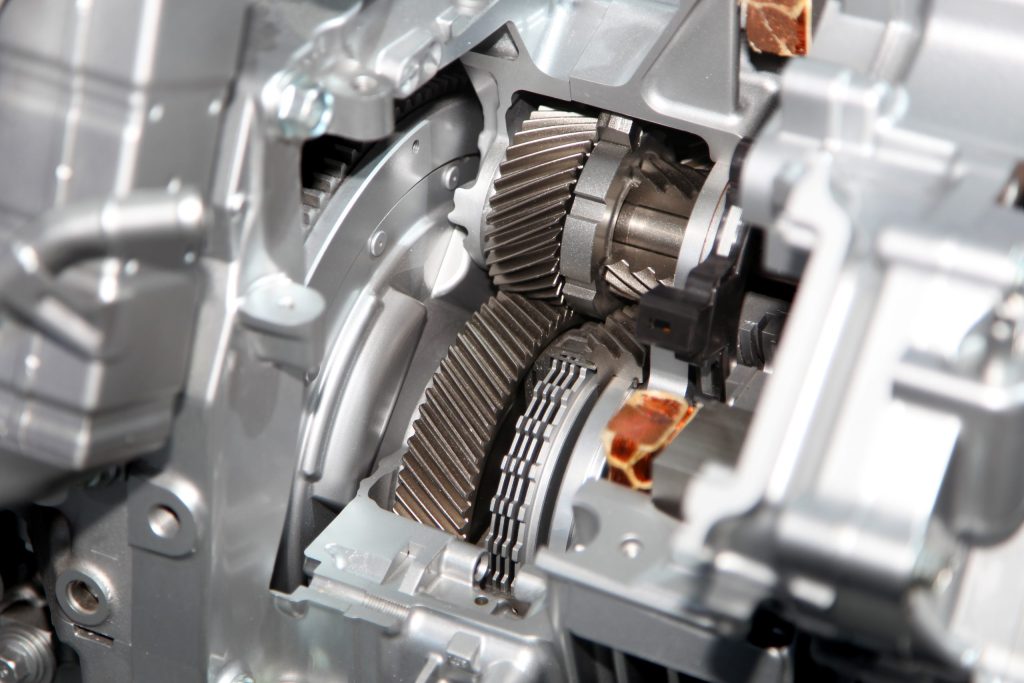

- Oba typy případů přenosu

- Vrcholy válců

- Kufr se označuje jako blok motoru.

- Známé také jako řídicí ramena jsou:

- Rámy, které podpírají budovu

Tlakové lití automobilových dílů je jedinečné, protože je lze vyrobit s větší přesností a lze je snadno opakovat. Významnou výhodou je schopnost vyrábět tenkostěnné konstrukce s detailním designem, které vyžadují jen velmi malé množství obrábění.

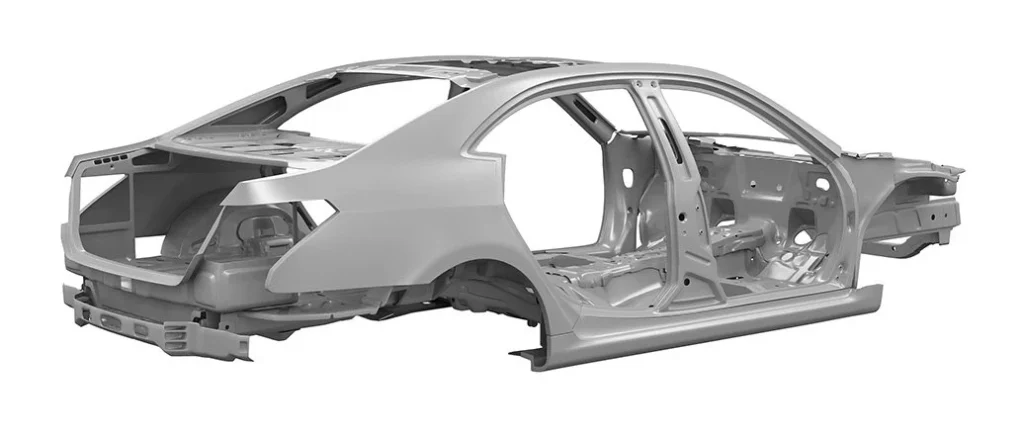

Stabilita a funkčnost rámce

Kritické součásti vozidel jsou obvykle vybírány jako "automobilové odlitky" jednoduše kvůli jejich strukturální integritě. Tyto díly poskytují mnoho výhod, například jsou mechanicky pevné, dobře vedou teplo a nekorodují - což jsou vlastnosti potřebné u všech částí automobilového motoru. Vysokotlaké lití zajišťuje, že se díly pod tlakem běžného provozu nerozbijí.

Díky pokročilým simulačním nástrojům mohou inženýři vytvářet "automobilové díly pro tlakové lití", které zlepšují způsob pohybu, chlazení a tuhnutí materiálů. Díky této kontrole mají díly méně defektů, menší pórovitost a lepší odolnost vůči namáhání.

Proč hliník?

Hliník se používá, protože slouží k několika důležitým účelům. Hliník je o třetinu lehčí než ocel, přímo zlepšuje účinnost paliva a pomáhá produkovat méně emisí. Kromě snížení hmotnosti hliník odolává vysokým teplotám i korozi, takže je vhodný pro komponenty v takových prostředích.

V automobilovém průmyslu se nejčastěji používají hliníkové slitiny A360, A380 a ADC12. Díky svému chemickému složení jsou tyto slitiny pevné, pružné na vzduchu a snadno se nalévají do forem. Hladké opracování hliníku zlevňuje úkony, které následují po opracování.

Jak funguje výroba

Pracovní postup lití hliníku pro automobilový průmysl bude zahrnovat následující kroky:

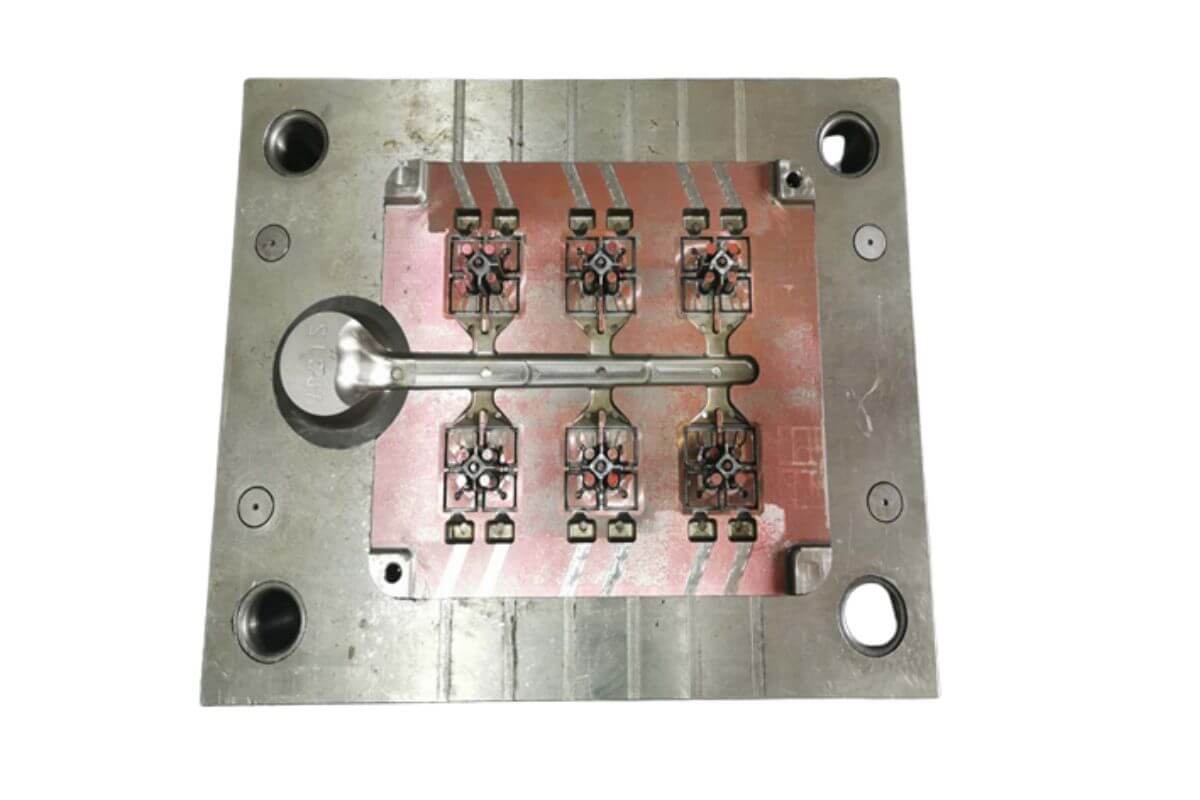

- Konstrukce formy se vyrábí na zakázku podle geometrie a použití dílu.

- Hliník se zahřeje a vloží do lisu pod tlakem 10 000 až 30 000 psi.

- Po zhotovení každého dílu se díl ochladí a ztuhne v lisu, než se uvolní.

- V této fázi se odstraní přebytečný materiál (tzv. otřepy) a díl se může znovu opracovat nebo pokovit.

Díky zdokonalené automatizaci a robotizaci je nyní k výrobě automobilových odlitků ve velkých objemech zapotřebí méně pracovníků a je zajištěna kvalita v celém dodavatelském řetězci.

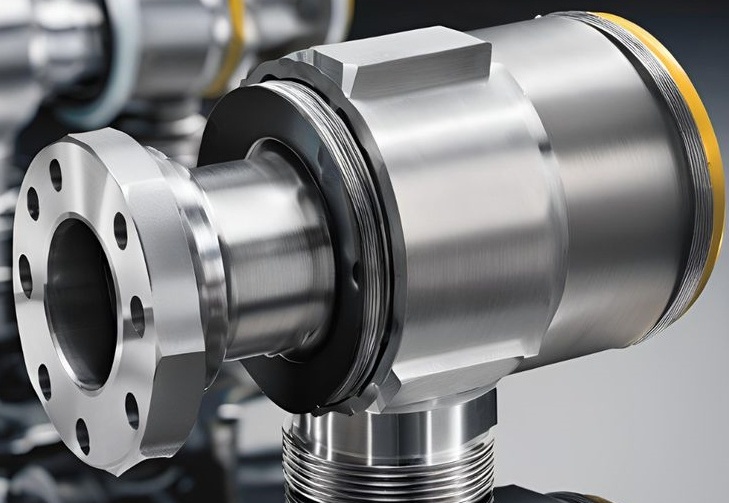

Návrh technických systémů a vývoj procesů

Způsob, jakým hliníkové tlakově lité komponenty fungují, vydrží a odpovídají svému designu v automobilovém průmyslu, je do značné míry ovlivněn tím, jak dobře je proces řízen. Všechny kontrolní a akční body při tlakovém lití hliníku pro automobily musí být pečlivě navrženy a kontrolovány, aby bylo zaručeno, že výrobky splňují přísná pravidla výrobců automobilů po celém světě.

1. Vstřikovací tlak

Tlak při vysokotlakém lití se udržuje v rozmezí 100 MPa až 200 MPa (14 500 až 29 000 psi). U velkých součástí, jako jsou skříně převodovek nebo zásobníky baterií, může tlak dosahovat až 250 MPa. Průzkum vyžaduje zvýšení tlaku na těchto úrovních.

- Velmi rychle vyplníte dutiny v tenkých stěnách.

- Zabraňte předčasnému tvrdnutí potravin

- Zbavte se plynu uvnitř kovu a všech otvorů nebo pórů.

Optimální přítlak je stanoven na základě detailů dílu, sady matric a tloušťky, což umožňuje použití v automobilovém průmyslu se stěnami od 1,5 mm do 4 mm.

2. Řízení teploty taveniny a celého procesu ohřevu

Odlévání hliníkových slitin, jako jsou A380, A36,0 a ADC1, se obvykle provádí při teplotách 660 °C až 710 °C. Kontrola musí být přesná, protože jinak může dojít k jakýmkoli vadám, včetně výše uvedených.

- Studené vypnutí je způsobeno velmi nízkou teplotou.

- Přílišné smrštění a zvýšený výskyt vzduchových kapes (provoz při příliš vysoké teplotě).

Velmi důležitá je také teplota ve formě, která se obvykle pohybuje v rozmezí 180 °C až 250 °C, přičemž se používají systémy na olej nebo vodu. Udržování konstantní teploty ve formě zabraňuje brzkému opotřebení formy a zajišťuje, že každý díl složitého tvaru vyjde stejný.

3. Doba cyklu

Doba cyklu hraje důležitou roli jak v produktivitě, tak v nákladech na velkosériové lití hliníku pro automobilový průmysl. Většina projektů je dokončena s průměrnou dobou cyklu mezi:

- U těchto komponent byste měli očekávat, že bude trvat 25-45 sekund.

- Nátěry se aplikují během 60-90 sekund na hlavní komponenty, jako jsou rámy a bateriové boxy pro elektromobily.

Tento cyklus funguje následovně:

- Pro vstřikování použijte 0,1-0,3 sekundy.

- Nechte zuby působit fluoridem alespoň dvě a maximálně pět sekund.

- Způsob tuhnutí se liší u různých objemů dílů a konstrukcí chlazení.

- Vyhazovač zasune matrici a při otáčení rukojetí brzy vystříkne kov.

Použití simulačního softwaru je důležité pro zrychlení cyklu při zachování kvality výroby.

4. Život a pravidelná péče

V závislosti na složitosti dílu, extrémní teplotě ve formě a typu použité nástrojové oceli vydrží zápustka v automobilových motorech obvykle 100 000 až 200 000 výstřelů, než je vyměněna. Každých 10 000 až 20 000 výstřelů stroj často vyžaduje údržbu, aby se předešlo poruchám způsobeným:

- Únava způsobená teplem

- Cracking

- Když déšť nebo pohybující se voda odstraňuje části sedimentu.

- Magické generování blesků

Difuzní metody, jako je PVD (Physical Vapor Deposition) nebo nitridace, se pravidelně používají k prodloužení životnosti nástrojů.

5. Regulace teploty

Zkrácení doby cyklu a kontrola chlazení dílů se nejlépe provádí zajištěním účinného chlazení během procesu lití. Většina dnešních forem obsahuje následující prvky:

- Chladicí kanály v podobě konformní geometrie jsou vytvořeny pro přesné řízení teploty.

- K udržování teploty v lokálních horkých místech se používají přepážky a bublinkové systémy.

- Sledování teploty formy je možné pomocí termočlánků a infračervených systémů v reálném čase.

Pokročilé systémy udržují teplotu v jednotlivých částech lisu téměř stejnou díky uzavření smyčky a opakovanému nastavení přívodu vody nebo oleje během provozu.

6. Jak se díly dimenzují a váží

V automobilovém průmyslu existuje rozmanitá škála malých i velkých součástek odlévaných pod tlakem. Příklady zahrnují:

| Část | Přibližná velikost | Hmotnost | Tloušťka stěny |

| Skříň převodovky | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Uchycení motoru | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Zásobník baterií (EV) | 1 200 x 1 000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Držák nebo spojovací rameno | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

U těchto dílů je obzvláště důležitý návrh pro vyrobitelnost (DFM), protože tenkostěnné odlitky jsou při jiných metodách obvykle složité, ale při vysokotlakém tlakovém lití jednoduché.

7. Rozměrové tolerance

Díky tlakovému lití je možné vyrábět vysoce přesné součásti. Při tlakovém lití hliníku lze obvykle dosáhnout tolerance +/- 0,1 mm až +/- 2,5 mm.

- U délek pod 25 mm jsou tolerance maximálně ±0,1 mm.

- ±0,2 mm při použití na předměty o rozměrech 25 až 100 mm

- Plochost lze udržet až na 0,3 mm v celém rozsahu 300 mm.

- Všechna ložisková sedla musí mít toleranci zaoblení 0,05 mm.

CNC obrábění nebo vystružování lze vynechat, pokud se nejedná o uložení ozubeného kola, pouzdra ložisek nebo kritické těsnicí oblasti.

8. Účelem je také zvládnout kontrolu pórovitosti a vakuové systémy.

Při tlakovém lití se pórovitost často stává velkým problémem. Z tohoto důvodu jsou dnes ve většině výrobních buněk automobilového průmyslu standardem podtlakové licí stroje, které před přidáním tekutého kovu vyčistí dutinu formy od vzduchu. Většina vakuových systémů je nastavena v rozmezí 30 až 80 mbar.

- Snižuje pravděpodobnost zachycení plynových kapes.

- Zlepšuje snadnost spojování odlitků svařováním.

- Pomáhá zvyšovat pevnost při opakovaném zatížení

Pórovité vady jsou u konstrukčně kritických dílů téměř eliminovány použitím procesů tlakového lití a reolastingu.

9. Výběr slitiny

Všechny slitiny používané v automobilovém tlakovém lití plní různé funkce.

- A380: Snadno se tvaruje do dílů, je pevný a má vysokou schopnost vést teplo.

- Materiál A360 je odolnější proti korozi, a proto se často používá pro vysoce výkonné strojírenské účely.

- ADC12: Je známý v Asii, protože funguje podobně jako A380; je však hladší a stroje se snadno ovládají.

- AlSi10Mg se používá v dílech EV díky svým pevným a podélným vlastnostem.

Mikrostruktura je záměrně změněna přidáním TiB₂ a použitím modifikovaných eutektických fází křemíku, které zvyšují tažnost.

Pokročilá technologie pro integraci procesů

Dnešní slévárny propojují lití hliníku s technologiemi, jako jsou senzory v zápustce, uzavřená smyčka a digitální dvojčata. Tyto systémy umožňují zlepšovat nebo zvyšovat kampaně v reálném čase.

- Údaje zobrazující rychlost vstřikování v prvním a druhém stupni

- Jak dobře namažete formu

- Rychlost plunžru

- Pečlivě kontrolujte dobu, po kterou udržujete tlak.

Takto jemná kontrola umožňuje snadné opakování procesů a vede k menšímu množství zmetků v automobilových programech, které potřebují miliony "automobilových dílů odlévaných pod tlakem" ročně.

Vlastnosti a procesy kalení slitin hliníku

K zajištění dobrých výsledků při tlakovém lití je nutná znalost metalurgie hliníkových slitin. Při vysokotlakém vstřikování a rychlém ochlazování hliníku dochází k tak rychlému tuhnutí, že tuhnutí není v rovnováze, což formuje mikrostrukturu, vlastnosti a vady kovu.

Důležité ukazatele používané při tuhnutí.

- Doba tuhnutí se pohybuje od 1,5 do 8 sekund v závislosti na tloušťce odlitku a rychlosti jeho ochlazení.

- Velikost zrn se měří v rozmezí 5-50 µm a je ovlivněna rychlostí chlazení a zjemňovači zrn.

- V silných aplikacích musí být vzdálenost mezi sekundárními dendritovými rameny menší než 30 µm, aby se zlepšila tahová a únavová odolnost.

- Zušlechťovače zrn typu Al-Ti-B jsou užitečné, protože díky nim jsou nástroje tvrdší a méně porézní. Kromě toho se eutektický křemík ve slitinách Al-Si zušlechťuje pomocí Sr (stroncia), což zlepšuje jeho schopnost tvarování nebo protahování.

Běžné problémy a jejich řešení

Při tlakovém lití hliníku však stále dochází k malému počtu vad. Odhalení hlavních příčin chyb a výběr správných řešení zefektivňuje zajištění kvality v automobilovém průmyslu.

| Defekt | Příčina | Zmírnění dopadů |

| Pórovitost plynu | Zachycený vzduch, nedostatečné odvětrávání | Použití vakuového lití, optimalizace konstrukce ventilačního otvoru |

| Studené uzávěry | Nízká teplota taveniny nebo matrice, špatný průtok | Zvýšení teploty, změna umístění brány |

| Smršťovací pórovitost | Nerovnoměrné tuhnutí, silné řezy | Úprava chladicích kanálů, přidání podavačů |

| Flash | Nadměrný tlak nebo opotřebovaná matrice | Údržba matrice, optimalizace upínání |

| Pájení pod tlakem | Přilnavost slitiny k matrici | Použijte správný nátěr a kontrolujte teplotu |

| Inkluze | Kontaminace oxidem, znečištěná tavenina | Použití odplyňování (bublání Ar), filtrace |

Studie CpK a Paretovy grafy se pravidelně používají ke zjištění míst, kde se vyskytují vady, a k určení pořadí činností potřebných k jejich odstranění.

Simulace a revize návrhu matrice

V současné době jsou pokročilé procesy tlakového lití postaveny na nástrojích CAE (Computer-Aided Engineering). Inženýři provádějí digitální testování svých návrhů pomocí softwaru před výrobou jakýchkoli dílů.

Známé softwarové platformy používá mnoho vývojářů.

- MAGMASoft

- Odlitek Flow-3D

- ProCAST

- AnyCasting

Simulační model:

- Chování roztaveného hliníku při pohybu

- Pohyb pevného okraje polymeru a změna teploty v celé tavenině

- Pravděpodobnost pórovitosti

- Způsoby zachycení vzduchu v potrubí

- Napětí a ohyb, které zůstávají ve formě po výrobě dílu.

Díky virtuální iteraci mohou konstruktéři výlisků odhalit a vyřešit problémy, aniž by museli vyrábět nástroje, což pomáhá šetřit čas i peníze jak při výrobě prototypů, tak při výrobě.

Oblast povrchového inženýrství, následovaná oblastí následného zpracování

Přestože tlakové lití vede k vynikajícímu tvaru a vzhledu (Ra ~1,6-3,2 µm), je mnohdy nutné použít další povrchové úpravy, ať už z důvodu použití nebo vzhledu.

Běžné postprocesy:

- Tryskání pomáhá zbavit se otřepů a oxidových usazenin.

- Přísně kontrolované oblasti, jako jsou otvory a plochy kritické z hlediska rovinnosti, se vyrábějí pomocí CNC obrábění.

- Zvyšuje odolnost proti korozi podvozku nebo vnějších dílů a je eloxován.

- Dodává pevnost a dobrou povrchovou úpravu viditelné části kola.

- Impregnace: Vyplní malé otvory pryskyřicí a utěsní tak díl, aby jím nemohly pronikat kapaliny (např. olejové vany).

Co je třeba vzít v úvahu při montáži a spojování

Hliníkové tlakové odlitky často přicházejí do styku s jinými kovy, plastovými materiály nebo různými elektronickými sestavami. Inženýrské týmy musí zahrnovat:

- Rozdíl v CTE materiálů

- Nebezpečí galvanické koroze, která je většinou spojena s hořčíkovými a ocelovými spojovacími prvky.

- Slitiny s vysokým obsahem křemíku, jako je A380, se svařují obtížně.

- Většinou se závitové vložky vkládají teplem nebo ultrazvukem, protože hliník je tak měkký.

- Konstrukční sestavy lze svařovat pomocí svařování trnů, lepením nebo svařováním metodou třecího míchání (FSW).

Kromě toho lze stínění EMI pro kryty baterií a kryty motorů elektrických vozidel použít přímým pokovením nebo potažením.

Odlévací buňky a automatizace v závodě

Automobilové slévárny disponují automatizovanými licími komorami, které zvládají vysokorychlostní i řízené operace.

- Schopnosti v oblasti tlakového lití ve studené komoře se pohybují od 350 do 4 000 tun upínací síly.

- Jedná se o tzv. robotická ramena pro extrakci dílů.

- Mazací postřikovače jsou typem zařízení.

- Vakuové systémy

- Ovládací panely, které jsou aktivní v reálném čase

Všechny buňky jsou navrženy tak, aby dodržovaly takt time a OEE a v závislosti na velikosti komponentů vyráběly v průměru 250-500 dílů za hodinu.

Laserové profilometry, sondy vířivých proudů a kamery se používají inline ke kontrole, zda jsou do navazujících operací odesílány pouze vyhovující díly.

Průmysl norem a certifikací

Díky splnění mezinárodních norem je zaručeno, že automobilové komponenty odlévané pod tlakem splňují výkonnostní i bezpečnostní požadavky. Často jsou tato zjištění zmiňována v:

- Tolerance odlitků vysvětluje norma ISO 8062.

- Na řízení kvality v automobilovém průmyslu se vztahuje norma IATF 16949.

- ASTM B85 je oficiální normou pro tlakové odlitky z hliníkových slitin.

- Chemické složení je součástí normy SAE J452.

- Proces schvalování výrobních dílů (PPAP) je součástí systému AIAG.

Uchycení brzdového systému a uzly zavěšení jsou natolik kritické díly z hlediska bezpečnosti, že je nutné používat CT skenování a plnou sledovatelnost.

Jak podporuje automobilový průmysl tlakové lití hliníku?

1. Snížení hmotnosti

Čím méně vozidlo váží, tím efektivnější je jeho spotřeba paliva a tím nižší je jeho emise oxidu uhličitého. S hliníkovými díly vyrobenými metodou "automobilového tlakového lití" vozidlo nakonec váží méně, ale není méně pevné ani užitečné.

2. Maximální efektivita výroby

Hromadná výroba součástí se nejlépe provádí pomocí tlakového lití. Při výrobě zápustek se počet vyrobených dílů může počítat na stovky tisíc, a to jen s velmi malými změnami. Proto je použití tlakového lití pro automobilové díly nákladově efektivním řešením pro velkosériovou výrobu automobilů.

3. Rozměrová přesnost

Výrobky z hliníkového tlakového lití jsou vysoce přesné, takže po odlití není třeba téměř nic opracovávat. V důsledku toho se zvyšuje produktivita linky a snižují se výrobní náklady.

4. Flexibilita designu

Pomocí dnešního softwaru CAD a simulačního softwaru mohou konstruktéři vytvářet složité součásti, které lze používat i vyrábět. Díky této vysoké flexibilitě návrhu mohou konstruktéři spojit několik dílů do jednoho odlitku, čímž se sníží jeho hmotnost i čas potřebný k montáži.

Péče o životní prostředí a recyklace

Výrobci automobilů dnes kladou větší důraz na udržitelnost. I zde hliník vykazuje dobré výsledky. Přibližně 90% hliníku, který se odlévá pod tlakem, lze recyklovat. Šrot z tvorby "automobilových odlitků" lze znovu roztavit a stále funguje stejně dobře jako poprvé.

Tlakové lití automobilových dílů z recyklovaného hliníku výrazně snižuje dopad průmyslu na životní prostředí, protože k výrobě primárního hliníku je zapotřebí pouze 5% energie.

Problémy, se kterými se odvětví potýká

Přesto existují určité problémy, které s sebou přináší tlakové lití hliníku pro automobilový průmysl. Opotřebení, pórovitost a tepelná únava jsou obvyklé problémy, které mohou snížit kvalitu dílů i životnost nástrojů. Přesto nové studie a pokroky v oblasti vakuového lití, tlakového lití a lepších povlaků forem pravidelně pomáhají tyto potíže řešit.

Odvětví tlakového lití v automobilovém průmyslu zřejmě poroste, a to zejména proto, že výrobci elektromobilů spoléhají na tlakové lití hliníku pro baterie, motory a podvozkové díly. Společnost Tesla a další společnosti prokázaly, že giga-casting dokáže vyrábět velké díly vozidel na jediném tlakovém licím stroji, což snižuje počet potřebných dílů a urychluje montáž.

Růst automobilového průmyslu bude záviset na úspěších odlitků, které nabízejí inovace díky spojení mechanické kvality a nízké hmotnosti.

Závěr

Výrobci automobilů dnes neustále hledají způsoby, jak zvýšit výkon svých vozidel, ušetřit peníze a chránit životní prostředí. Automobilové tlakové lití hliníku je preferovanou metodou výroby pevných a lehkých dílů ve velkých objemech. S pomocí automobilového tlakového lití mohou výrobci automobilů dosáhnout vyšší spotřeby paliva, lepších jízdních vlastností a zjednodušit výrobní proces. Tlakové lití automobilových dílů se používá strategicky, nikoliv jako módní výstřelek, ale jako klíčová změna ve způsobu, jakým jsou dnešní vozidla vytvářena. S každým vysokotlakým vstřikem mění automobilové odlitky směr mobility, od dílů v hnacím ústrojí a podvozku.

Nejčastější dotazy

1. Při jaké teplotě obvykle probíhá tlakové lití hliníku v automobilovém průmyslu?

Teploty pro odlévání hliníkových slitin se pohybují od 660 °C do 710 °C podle jejich typu. Rozměrová stabilita a optimální tuhnutí vyžadují kontrolu teplot v zápustce kolem 180 °C až 250 °C.

2. Jaké druhy vad se objevují u automobilových tlakových odlitků a jak se s nimi zachází?

Standardními příklady vad jsou pórovitost plynu, studené uzávěry a smršťovací dutiny. Některé z těchto problémů se řeší pomocí vakuového lití, pečlivého návrhu bran, přesného řízení teploty a simulačních programů během procesu výroby zápustek.

3. Jak moc se hliníkové odlitky blíží přesným rozměrům?

Při tlakovém lití za vysokého tlaku jsou tolerance ±0,1 mm u rozměrů menších než 25 mm a ±0,2 mm u větších rozměrů. Automobilové sestavy vyžadují velmi přesné řízení rovinnosti i soustřednosti.

4. Mohou být hliníkové tlakové odlitky použity v konstrukci elektromobilů?

Ano. Díky své lehkosti, tepelné vodivosti a recyklovatelnosti se hliníkové odlitky používají v elektrických vozidlech jako kryty baterií, kryty motorů a skříně měničů.

5. Které slitiny se nejčastěji používají při výrobě tlakových odlitků pro automobily?

Mezi oblíbené slitiny patří A380, ADC12 a AlSi10Mg. Protože se dobře odlévají, mají dobrý poměr pevnosti a hmotnosti a odolávají korozi, jsou ideální pro vysoce výkonné automobilové díly.

0 komentáøù