Hliníkové lití výrobce a služby v Číně

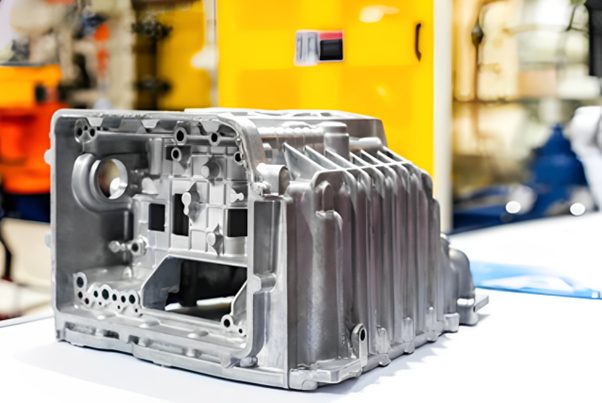

Jsme profesionální výrobce hliníkových odlitků a důvěryhodné dodavatel hliníkových odlitků se nachází v Číně. S více než desetiletými zkušenostmi se specializujeme na dodávání kompletních služeb. služby tlakového lití hliníku - od návrhu nástrojů a vývoje prototypů až po sériovou výrobu, CNC obrábění, povrchovou úpravu a montáž. Naším cílem je pomáhat globálním zákazníkům snižovat náklady při zajištění vysoké kvality a spolehlivých dodávek.

Výrobce a dodavatel hliníkových odlitků v Číně

Vítejte na stránkách společnosti GC Precision Mould Co., Ltd., která se zabývá výrobou přesných forem. Čínský výrobce tlakových odlitků a komplexní výrobce, který poskytuje služby v oblasti tlakového lití hliníku, tlakové lití zinku, tlakové lití hořčíku, přesné CNC obrábění, povrchová úprava a montáž. Náš tým je v těchto oblastech odborníkem a může vám poskytnout řešení na míru vašim specifickým potřebám. Kromě toho vám můžeme pomoci s prototypy a jakýmikoliv dalšími slitinami, které můžete požadovat, například díly pro tlakové lití 6061 a 6063.

Naše služby v oblasti tlakového lití hliníku

Naše jádro služby tlakového lití hliníku zahrnují vysokotlaké tlakové lití ze slitin ADC12/AlSi, přesné CNC obrábění s přísnými tolerancemi a řadu povrchových úprav (eloxování, práškové lakování, pokovování, lakování). Jako zkušený výrobce hliníkových odlitků, podporujeme malosériovou výrobu prototypů a sériovou výrobu s vlastní výrobou nástrojů, řízením procesů a kontrolou kvality (CMM, rentgen, zkoušky tvrdosti). Spolupracujeme s výrobci OEM a smluvními výrobci po celém světě jako spolehlivý dodavatel hliníkových odlitků.

Nejsme tu jen proto, abychom přijímali vaše objednávky a dodávali zboží, které jste si u nás objednali. Pomáháme vám také na všech úrovních testování. Ve fázi návrhu a vývoje s vámi spolupracujeme na realizaci těch nejnápaditějších a nejkreativnějších nápadů při výrobě vašich produktů tlakového lití, které splňují vaše specifikace a očekávání. Můžeme zajistit, že budete s konečným výstupem spokojeni a že vaše požadavky budou tímto způsobem řádně řešeny.

Pokud hledáte výrobní služby v oblasti tlakového lití hliníku, kontaktujte nás hned teď, s našimi vysoce kvalitními výrobky pro tlakové lití hliníku vám jistě pomohou dosáhnout cílů vašeho projektu.

Tlakové lití hliníku: Slití z litiny: komplexní průvodce procesem, tipy pro navrhování a různorodé aplikace

Svět rychle přechází na inovativní a pokročilé technologie výroby kovových dílů. Řada průmyslových odvětví vyžaduje vysoce přesné kovové díly. Kromě toho je v různých odvětvích kladen velký důraz na čas a peníze. Hliníkové tlakové lití hraje v této oblasti velmi důležitou roli. Jedná se o rychlý, účinný a trvanlivý proces, který umožňuje přeměnit kovové slitiny do požadovaného tvaru a designu. Na tomto místě se budeme podrobně zabývat tlakovým litím hliníku. Kromě toho budeme hovořit o procesu, tipech pro konstrukci, vhodných slitinách, výhodách, nevýhodách a možnostech povrchové úpravy, které jsou na trhu k dispozici.

Doufám, že vám na základě těchto informací pomůžu dozvědět se více informací o hliníkovém tlakovém lití. pokud hledáte výrobky pro hliníkové tlakové lití, pak můžete mít obecné dieas.

Hliníkové tlakové lití je efektivní a hospodárný a nabízí širokou škálu odolných tvarů a komponentů. Po odlití dílu pod tlakem je nutné jen malé nebo žádné obrábění, protože tento proces poskytuje extrémně přesné tolerance i pro složité tvary. Hliníkové tlakové odlitky lze také snadno pokovit nebo povrchově upravit. Hliníkové tlakové odlitky jsou rozměrově stabilní a tepelně odolné.

Co je tlakové lití hliníku?

Tlakové lití hliníku je jedinečný a oblíbený proces zpracování plechů do požadované geometrie a tvaru. Tento proces spočívá ve vstřikování roztavené hliníkové slitiny do kokily a výrobě požadovaného kovového dílu. Ocelová forma nebo matrice pak přijímá roztavený hliník. Tento proces probíhá pod vysokým tlakem. Obvykle se skládá ze dvou částí. Ty jsou přesně opracovány tak, aby vytvořily požadovaný tvar konečného výrobku. Kromě toho má široký rozsah použití v několika průmyslových odvětvích, která vyžadují vysokou přesnost a účinnost.

Proces tlakového lití hliníku: Od návrhu formy po finální dodávku

Na stránkách tlakové lití hliníku proces zahrnuje návrh surového odlitku s formy pro tlakové lití, hotové výrobní provedení zahrnující následné obrábění a další povrchové úpravy, jako je galvanické pokovování, elektroforéza, lakování, eloxování a práškové lakování. Tlakové lití hliníku našlo několik aplikací v různých průmyslových odvětvích. Probereme si, jak tlakové lití hliníku funguje. Zde je kompletní popis jednotlivých operací, které probíhají během procesu tlakového lití.

1. Návrh forem a nástrojů pro tlakové lití

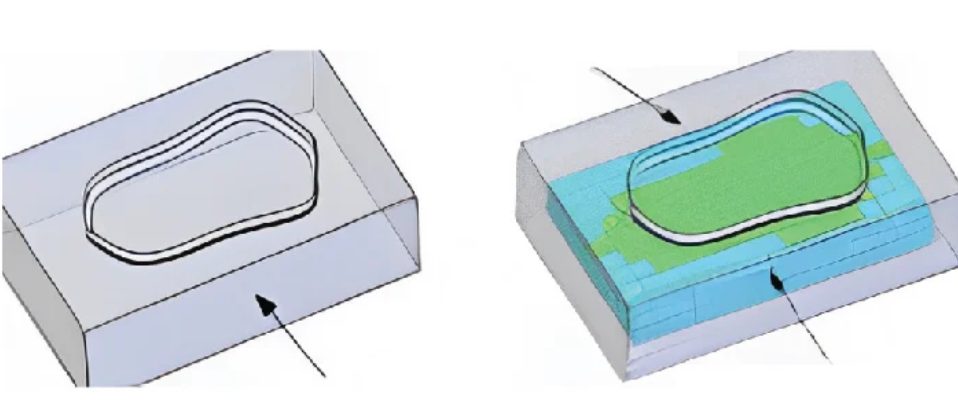

Návrh nástrojů pro tlakové lití je prvním a nejdůležitějším krokem při tlakovém lití hliníku. Ten zahrnuje výrobu forem nebo matric. Tyto formy určují konečné tvary a vlastnosti kovového dílu. Stránky konstrukce forem pro tlakové lití prochází několika operacemi. Probereme si jednotlivé procesy podrobněji.

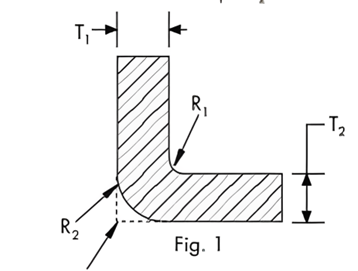

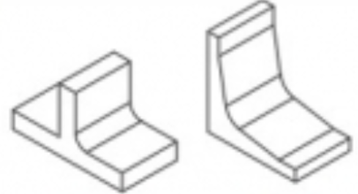

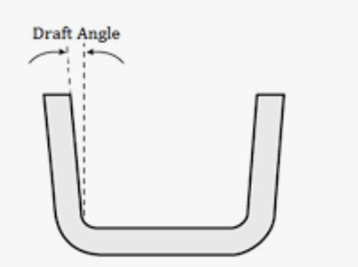

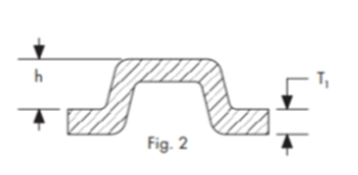

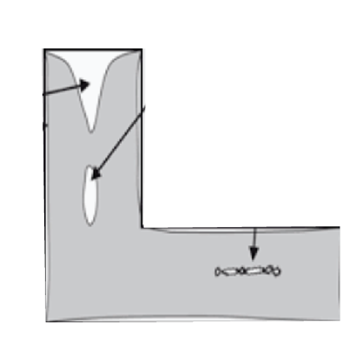

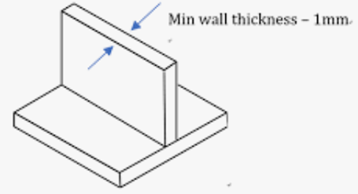

- Analýza návrhu části: Před návrhem nástroje pro tlakové lití kovových dílů musí konstruktéři nejprve analyzovat rozměry a vlastnosti kovového dílu. To jim pomůže identifikovat potenciální problémy. Navíc v konečném důsledku zlepší vlastnosti tlakového lití hliníku. Tato analýza může zahrnovat kontrolu úhlů tahu, tloušťky stěny a umístění vtoků a odvzdušnění.

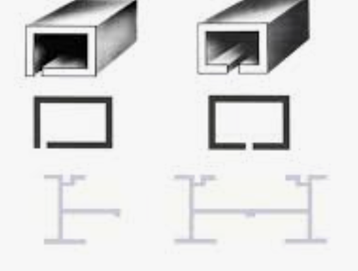

- Návrh formy nebo formy: Po analýze kovového dílu je dalším krokem návrh matrice nebo formy. Zde konstruktéři vytvoří podrobný plán výroby kovových forem. Tento plán může zahrnovat různé návrhy, například návrhy dutiny, jader, suportů, dělící čáry a dalších prvků. Proto je nezbytné vzít v úvahu všechny tyto faktory, aby bylo možné vytvořit požadované součásti.

- Výběr materiálu: Kromě efektivního designu je velmi důležitý také výběr správného materiálu pro kovové díly a formy. Pokud budeme hovořit konkrétně o hliníkovém tlakovém lití, lze pro výrobu hliníkové formy použít více materiálů. Mezi nejběžnější materiály mohou patřit vysoce kvalitní nástrojové oceli, tedy H13, DIN 1.2344, 8407 a P20 (pro desky A/B). Mají vynikající tvrdost, odolnost proti opotřebení a vysokou tepelnou vodivost.

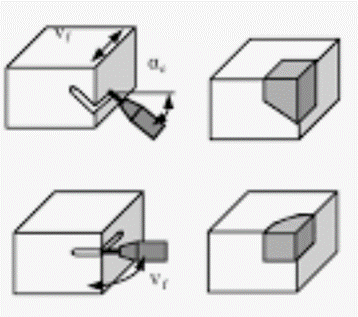

● Výroba forem pro tlakové lití: Po kompletním dokončení výběru ocelového materiálu a návrhu nástrojů pro tlakové lití přejdeme k výrobě nástrojů pro tlakové lití hliníku. Zahrnuje konstrukci formy nebo matrice. Můžeme použít vysoce přesné techniky obrábění. Mezi nejběžnější patří frézování, vrtání nebo elektroerozivní obrábění (EDM). Tento proces navíc provádíme s důkladnou kontrolou a vysokou přesností.

2. Tavení a vstřikování

Jakmile jsou nástroje pro tlakové lití kompletně vyrobeny, začíná proces tlakového lití hliníku. montáž formy pro tlakové lití do stroje pro tlakové lití, obsluha vstřikuje tyče z hliníkové slitiny do pece. v důsledku vysoké teploty uvnitř pece se tyto tyče roztaví. Tato teplota se obvykle pohybuje mezi 650 °C a 700 °C (1200°F a 1300°F). Je kompatibilní s většinou hliníkových slitin používaných při tlakovém lití. Hned poté se roztavený hliník nechá naplnit vstřikovacím systémem. Vstřikovací systém se skládá z pístu nebo hydraulického pístu. Ten působí vysokým tlakem a tlačí roztavený kov do dutiny zápustky. Jedná se o poměrně rychlý proces. Navíc se obvykle provádí v mezích rychlosti, která se pohybuje od 10 do 100 m/s (30 až 300 ft/s).

3. Chlazení dutin a tuhnutí

Poté, co roztavený hliník vstoupil do dutiny formy. Poté se rychle ochladí a ztuhne, aby získal specifický tvar formy nebo zápustky. Rychlost chlazení má navíc významný vliv na kvalitu konečného výrobku. čím rychlejší je rychlost chlazení, tím více vede k vnitřním vadám. Mezi tyto vady patří především pórovitost. Na druhou stranu pomalá rychlost chlazení může vést k obalování nebo deformaci.

Dbejte na optimální rychlost chlazení během procesu tlakového lití hliníku. Lis může být nyní vybaven chladicími kanály. Tyto kanály řídí cirkulaci vody nebo chladicí kapaliny. Takže nakonec pomohou udržet rovnoměrné rozložení teploty v dutině zápustky. Zajišťuje tak konzistentní kvalitu kovových dílů.

4. Vyhazování

Stroj na tlakové lití hliníku má obvykle dvě poloviny (stejně jako forma na tlakové lití); jakmile odlévané díly v dutině zcela ztuhnou, otevře se pohyblivá polovina stroje. V pohyblivé polovině stroje je umístěn vyhazovací systém. Vyhazovací systém v tlakové licí formě, který se skládá z vyhazovacích desek a vyhazovacích kolíků, usnadňuje ztuhlému hliníkovému dílu výstup z dutiny formy. Ty vytlačují díl z dutiny formy. To je rozhodující pro správné vyhození kovového dílu. V opačném případě může dojít k poškození kovové součásti i matrice. Kromě toho jsou správně navrženy vyhazovací čepy a vyhazovací desky, které zajišťují plynulé a účinné vyhazování kovových dílů bez poškození.

5. Ořezávání a dokončování odlitků

Po dokončení výrobního procesu tlakového lití hliníku následuje ořezávání a dokončování dílu tlakového lití hliníku. Tyto procesy dodají kovovým dílům konečný vzhled. Odstraňují přebytečný materiál přiložený k dílu, tj. otřepy, běhoun a struskovou jamku. Tím se zvýší estetický vzhled kovového dílu. Kromě toho také zvyšuje jeho účinnost. Proces ořezávání lze provádět ručně nebo automaticky. Používá se při něm více zařízení, například ořezávací lis nebo CNC obráběcí centra.

6. Obrábění odlitků

Po odlití pod tlakem a odříznutí vtoků a otřepů mohou některé odlitky vyžadovat sekundární obrábění, aby se dosáhlo. těsné tolerance, otvory se závitem nebo speciální povrchové prvky, speciálně pro tlakové lití pro automobilový průmysl. Naše pokročilé možnosti CNC obrábění zaručují přesnost a konzistenci každé série.

7. Tlakové lití Povrchová úprava

Pro zvýšení trvanlivosti, vzhledu a odolnosti proti korozi nabízíme u některých výrobků z hliníkového tlakového lití, které potřebují povrchovou úpravu, širokou škálu možností povrchové úpravy. V závislosti na požadavcích zákazníka mohou být komponenty eloxované, práškově lakované, lakované nebo pokovené., čímž výsledný produkt získá funkční i estetickou hodnotu.

8. Konečná montáž a kontrola kvality

Před dodáním prochází každý díl přísnou kontrola kvality a testování zajistit soulad se specifikacemi klienta. V případě potřeby provádíme také dílčí montáže, abychom poskytli kompletní řešení a ušetřili zákazníkům čas a náklady.

Na adrese Tlakové lití Alu, naše služby přesahují oblast tlakového lití hliníku. Poskytujeme kompletní řešení pro zpracování výroby hliníkových odlitků, abychom zajistili, že každá součástka splňuje nejvyšší standardy přesnosti a výkonu. Kombinací vysoce kvalitních nástrojů pro tlakové lití s přesným obráběním, povrchovou úpravou a přísnou kontrolou poskytujeme hotové díly pro tlakové lití hliníku které splňují celosvětové normy.

Různé slitiny hliníku používané při tlakovém lití hliníku

Pracujeme se širokou škálou hliníkových slitin, včetně ADC12, A380, A360, AlSi9Cu3 a dalších slitin na bázi Al-Si. Každá slitina je vybírána na základě pevnosti, odolnosti proti korozi, hmotnosti a obrobitelnosti.

Zde je podrobná tabulka, která vám pomůže poznat různé slitiny, jejich složení a použití na rozmanitém trhu.

|

Slitina |

Složení |

Vlastnosti |

Aplikace |

|

A380 |

Hliník (Al): Křemík (Si): 2,5-3,5%, měď (Cu): 8,5-9,5%: 3,0-4,0%, železo (Fe): ≤1,3%, hořčík (Mg): ≤0,1%, mangan (Mn): ≤0,5%, zinek (Zn): ≤0,5%, titan (Ti): ≤0,15%. |

- Vynikající tekutost a těsnost při tlaku - Dobré mechanické vlastnosti - Vynikající odolnost proti korozi - Vhodné pro složité a tenkostěnné díly |

Odlévání komponentů pro automobilový průmysl (bloky motorů, skříně převodovek), elektronické skříně, domácí spotřebiče. |

|

A383 |

Hliník (Al): (Al): 8,5-9,5%, křemík (Si): 3,0-4,0%, měď (Cu): ≤0,1%, železo (Fe): ≤1,3%, hořčík (Mg): ≤0,1%, mangan (Mn): ≤0,5%, zinek (Zn): 0,1-0,5%, titan (Ti): ≤0,15% |

- Vyšší pevnost a tvrdost ve srovnání s A380 - Dobrá plynulost a těsnost tlaku - Vynikající odolnost proti korozi |

Automobilové odlévané komponenty (držáky, konzoly, kryty), elektrické skříně, spotřební výrobky. |

|

A360 |

Hliník (Al): (Al): 8,5-9,5%, křemík (Si): 0,7-1,3%, měď (Cu): ≤0,1%, železo (Fe): ≤0,35%, hořčík (Mg): ≤0,1%, mangan (Mn): ≤0,5%, zinek (Zn): 0,35-0,6%, titan (Ti): ≤0,15% |

- Vysoká pevnost a tažnost - Vynikající těsnost při tlaku - Dobrá odolnost proti praskání za tepla |

Automobilové komponenty (držáky, díly motorů), letecké komponenty, elektrické konektory. |

|

ADC12 |

Hliník (Al): 10,5-13,0%, Křemík (Si): 0,3-0,6%, měď (Cu): ≤1,5%, železo (Fe): ≤1,3%, hořčík (Mg): ≤0,3%, mangan (Mn): ≤0,5%, zinek (Zn): ≤1,0%, titan (Ti): ≤0,15% |

- Vynikající odlévatelnost a tekutost - Dobrá pevnost a tvrdost - Vynikající odolnost proti korozi |

Automobilové díly (držáky motoru, konzoly, kola), součásti průmyslových strojů. |

|

A413 |

Hliník (Al): 11,0-13,0%, křemík (Si): ≤0,6%, měď (Cu): ≤0,1%, železo (Fe): ≤0,5%, hořčík (Mg): ≤0,1%, mangan (Mn): ≤0,35%, zinek (Zn): ≤1,0%, titan (Ti): ≤0,15% |

- Dobrá odlévatelnost a tekutost - Vysoká pevnost a tvrdost - Vynikající odolnost proti korozi |

Letecké komponenty, automobilové díly, spotřební zboží |

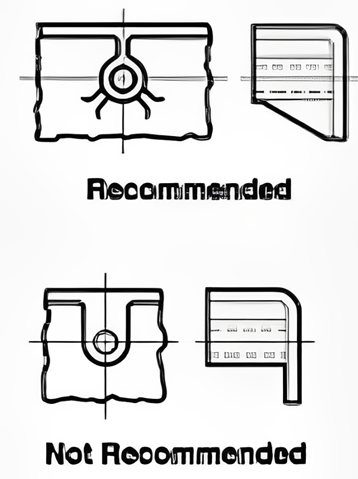

Konstrukční pokyny pro lepší výsledky tlakového lití hliníku

Jako zkušený výrobce hliníkových odlitků, úzce spolupracujeme se zákazníky ve fázi návrhu. Náš tým inženýrů poskytuje podporu při navrhování pro výrobu (DFM), aby se snížily náklady a zlepšila vyrobitelnost.

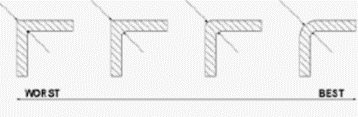

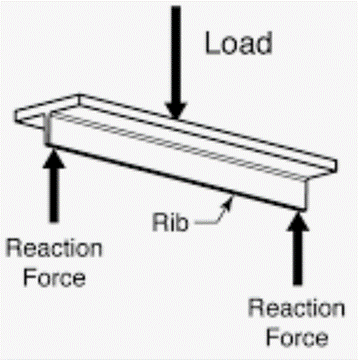

Proces navrhování dílů pro tlakové lití hliníku zahrnuje přesnost a pečlivou úvahu, aby byla zaručena výroba vysoce kvalitních tlakově litých dílů, které jsou zároveň cenově výhodné a lze je vyrábět. Zde je několik účinných tipů, jak zlepšit celkovou efektivitu výrobních procesů tlakového lití hliníku.

Jaké jsou výhody lití hliníku pod tlakem

Hliníkové tlakové lití má několik výhod. Pojďme si tyto výhody podrobněji probrat.

1. Složité geometrie

Tlakové lití hliníku je velmi efektivní proces pro výrobu složitých geometrií dílů. Poskytují vysokou přesnost a konzistenci v průběhu celé operace. Kromě toho má širokou škálu aplikací, které se zabývají součástmi se složitými detaily nebo tenkými stěnami.

2. Vysoká efektivita výroby

Hliníkové tlakové lití zajišťuje vysokou rychlost výroby. Umožňuje rychlou výrobu velkých množství. To může zahrnovat i výrobu dílů s menšími požadavky na následné zpracování. Jeho efektivita navíc pomáhá minimalizovat průběžné doby výroby a celkové náklady.

3. Lehké

Víme, že hliník je lehčí. Díky této vlastnosti je ideální pro použití. Tento proces se hojně využívá v oblastech, kde je snížení hmotnosti kriticky důležité. Mezi tato odvětví může patřit automobilový a letecký průmysl. Kromě toho mají hliníkové díly odlévané pod tlakem vynikající pevnost a odolnost.

4. Vynikající tepelná vodivost

Hliník má vynikající tepelnou vodivost. Proto je nejlepší volbou pro různé aplikace, které vyžadují odvod tepla nebo tepelný management. Mezi ně mohou patřit chladiče pro elektronická zařízení. Kromě toho se v automobilovém průmyslu využívají také součásti motorů.

5. Odolnost proti korozi

Hliníkový odlitek je kompatibilní s různými hliníkovými slitinami. Tyto slitiny mají obecně dobrou odolnost proti korozi. V konečném důsledku tak zvyšují odolnost a životnost tlakově litých dílů. Navíc mají široké uplatnění při výrobě kovových dílů, které se používají zejména ve venkovním nebo korozivním prostředí.

6. Recyklovatelnost

Nejdůležitějším rysem hliníkových tlakových odlitků je, že jsou vysoce recyklovatelné. Pokud se kovové díly stanou odpadem nebo jsou vadné, lze je snadno roztavit a znovu použít ve výrobním procesu. Tento aspekt udržitelnosti tak dává hliníkovému tlakovému lití možnost výroby šetrné k životnímu prostředí.

Jaké jsou nevýhody tlakového lití hliníku?

Probereme si podrobně nevýhody tlakového lití hliníku.

1. Vysoké počáteční náklady na nástroje

Každý složitý díl a jeho geometrie vyžadují speciální nástroje, což s sebou nese značné počáteční náklady. Při velkých objemech výroby je to také nákladné. Kromě toho je počáteční investice vhodná i pro malosériovou nebo nízkoobjemovou výrobu.

2. Omezené možnosti materiálu

Tlakové lití hliníku je obecně omezeno na slitiny hliníku. To omezuje celkový výběr materiálů v porovnání s jinými postupy lití. Kromě toho mají hliníkové slitiny širokou škálu vlastností. Mají tedy specifické použití v různých průmyslových odvětvích.

3. Pórovitost a vady

Různé rychlosti chlazení mohou vést k nesprávnému řízení procesu. V důsledku toho dochází u hliníkových odlitků ke smršťování nebo jiným vadám. Náprava těchto problémů proto vyžaduje další kroky následného zpracování. Ty mohou zahrnovat obrábění nebo povrchovou úpravu, což zvyšuje výrobní náklady.

4. Rozměrové odchylky

Při tlakovém lití může docházet k rozměrovým odchylkám jednotlivých dílů. Obecně k těmto rozměrovým odchylkám přispívají různé faktory. Mezi tyto faktory může patřit smršťování, tepelná roztažnost nebo smršťování. Kromě toho mohou přísné tolerance vyžadovat dodatečné obrábění nebo sekundární operace.

5. Konstrukční omezení

Ačkoli tlakové lití hliníku poskytuje různou flexibilitu konstrukce, nepodporuje některé konstrukční prvky. Mezi ně mohou patřit ostré rohy nebo podříznutí. To jsou významné výzvy, kterým je třeba čelit. Kromě toho vyžadují další úvahy, pokud jde o nástroje. přejít na stránku výhody a nevýhody tlakového lití hliníku a dozvíte se více.

Různorodé aplikace tlakového lití plechů

Má široký rozsah použití v různých průmyslových odvětvích. Probereme si ji podrobněji.

- Automobilový průmysl: Používá se především v automobilovém průmyslu k výrobě komponentů, tj. panelů karoserie, dílů podvozku, držáků a konstrukčních výztuh.

- Letectví a kosmonautika: Široce se používá při výrobě leteckých součástí. Mezi ně mohou patřit panely trupu, potahy křídel, konstrukční žebra a vnitřní vybavení.

- Spotřební zboží: Hliníkové tlakové lití se hojně používá při výrobě spotřebního zboží, tj. kuchyňských spotřebičů, bytových doplňků a spotřební elektroniky.

- Zdravotnické vybavení: Ve zdravotnictví se hojně používá k výrobě krytů zařízení, přístrojových panelů, zásobníků a komponentů pro zdravotnické přístroje.

Proč si vybrat výrobce tlakových odlitků ALU?

ALUDIE patří mezi 10 nejlepších výrobci hliníkových odlitků v Číně. Nabízíme řadu výhod pro zajištění vysoké efektivity výroby. Jsme odborníci na lehké a přitom odolné díly. Náš závod je vybaven pokročilou a moderní technologií, která uspokojí všechny vaše potřeby. Kromě toho disponujeme týmem odborníků, který si dokáže poradit s jednoduchými i velkými objemy výroby v čase.

Hledáte spolehlivou výrobce hliníkových odlitků na podporu vašeho projektu? Zašlete nám své výkresy, 3D modely nebo vzorky a naši technici vám do 24 hodin poskytnou podrobnou cenovou nabídku.

Závěr

Závěrem, tlakové lití hliníku se nyní stává populární díky své flexibilitě při zpracování složitých dílů. Používá roztavenou hliníkovou slitinu, která se následně vstřikuje do dutiny zápustky. Poté se nechá ztuhnout. Hliníkový kov se přizpůsobí tvaru formy nebo matrice. Tento proces nabízí řadu výhod. Kromě toho lze díly vyrobené při tomto procesu snadno recyklovat opětovným roztavením kovového dílu v peci. Má širokou škálu využití v různých průmyslových odvětvích, jako je automobilový průmysl, letecký průmysl, zdravotnictví a vojenská obranná zařízení.

Často kladené otázky

Otázka 1: Co je to tlakové lití hliníku?

Odpověď: Jedná se o proces výroby kovových slitin, při kterém se roztavená hliníková slitina vstřikuje pod vysokým tlakem do nástroje pro tlakové lití, čímž vznikají přesné a odolné součásti z hliníkové slitiny.

Otázka 2: Jaké slitiny nabízíte?

Odpověď: Používáme slitiny ADC12, A380, LM25, A365, A383, Zn10si8mg, AlSi9Cu3 a další speciální slitiny hliníku podle pevnosti, odolnosti proti korozi a potřeb aplikace.

Otázka 3: Poskytujete malosériovou výrobu?

Odpověď: Ano, podporujeme prototypy, sériovou a hromadnou výrobu.

Otázka 4: Provádíte povrchovou úpravu a montáž tlakových odlitků?

Odpověď: Ano, poskytujeme obrábění odlitků, eloxování, práškové lakování, lakování, pokovování, kontrola a konečná montáž.

Q5. Jaké výhody nabízí tlakové lití hliníku?

A: Hliníkové tlakové lití přináší řadu výhod. Mohou zahrnovat vysokou rozměrovou přesnost, složitou geometrii dílů, rychlou výrobu atd.

Q6. Jaké jsou běžné vady, které se vyskytují při tlakovém lití hliníku, a jak je lze minimalizovat?

A: Během procesu se vyskytují různé běžné závady. proces tlakového lití. Může se jednat o pórovitost, smrštění a povrchové vady. Ty lze minimalizovat správným návrhem, optimalizací procesu a opatřeními pro kontrolu kvality.

Galerie produktů

Součásti chladiče LED svítidel, námořní komponenty, komponenty architektonického hardwaru, automobilové komponenty, strojírenské komponenty, automobilové díly, skříně a díly LED osvětlení, okenní a dveřní hardware, komponenty sportovního vybavení, automobilové komponenty, díly elektrického nářadí.

O nás

Společnost GC Precision Mold Co. ltd (byla založena v roce 1999). Výrobce hliníkových odlitků (Čína) Limited ), se v současné době stává jedním z předních světových dodavatelů vysoce kvalitních díly pro tlakové lití and obrábění výrobků z neželezných kovů.

Naše výrobní linka zahrnuje mimo jiné tlakové lití hliníku, tlakové lití zinku, odlévání bronzu do písku, gravitační lití hliníku, Naše výrobky byly uznány a certifikovány podle ISO 14001 a IATF 16949, jsme vždy připraveni být vaším spolehlivým dodavatelem a partnerem v oblasti tlakového lití v Číně.

Home Řešení Podpora Odkazy Kariéra Blog Mapa stránek

Copyright © 2011-2014 GC Precision Mold všechna práva vyhrazena