Konečný průvodce tlakovým litím prototypů

V plastikářském a kovozpracujícím průmyslu, prototypy pro tlakové lití jsou považovány za finančně nákladné s dlouhou dobou realizace projektů vývoje dílů. Nicméně nedávný pokrok v oblasti prototypování tlakovým litím vedl k rychlejším a ekonomičtějším procesům prototypování.

Hlavním bodem zlomu je nástup obrábění pomocí CNC (Computer Numerical Control), technologické inovace, která zcela změnila způsob výroby nástrojů pro tlakové lití. Doba potřebná k dokončení čtyřdílné zápustky konvenčními metodami byla přibližně 8 až 10 týdnů, ale nyní CNC obrábění rychle zvládne stejnou práci za pouhý 1 až 2 týdny.

Současně s tím se začíná používat 3D návrhový a simulační software, který dává mnoha lidem možnost vytvářet nástroje pro tlakové lití. Využití technologie 3D počítačem podporovaného navrhování (CAD) usnadnilo sestavení návrhu nástrojů během několika hodin. Pokročilý software navíc umožňuje 3D nebo 3D virtuální prototypování, což zase pomáhá odhalit konstrukční vady, které by jinak mohly být problémem při výrobě.

Různé druhy prototypové tlakové lití mezi metody patří odlévání do jedné dutiny, gravitační odlévání, rychlé prototypování, prototypování do sádrových forem a obrábění. Nástup technologie 3D tisku pozoruhodně rozšířil oblast prototypování. Také zavádí novou řadu metodik, které je třeba teprve prozkoumat. Stručně řečeno, vývoj prototypy pro tlakové lití představuje archetyp efektivity výroby. Snížení vstupních bariér pro výrobu prototypů tlakového lití se připisuje nástupu CNC obrábění a 3D návrhového softwaru.

Synergie technologické nadřazenosti nejen zvyšuje nákladovou efektivitu, ale také zkracuje dobu vývoje výrobku, což je považováno za jeden z transformačních rysů moderních výrobních metod. Tento článek poskytuje užitečné informace o tlakovém lití prototypů.

Jak prototyp tlakového lití změnil výrobní průmysl?

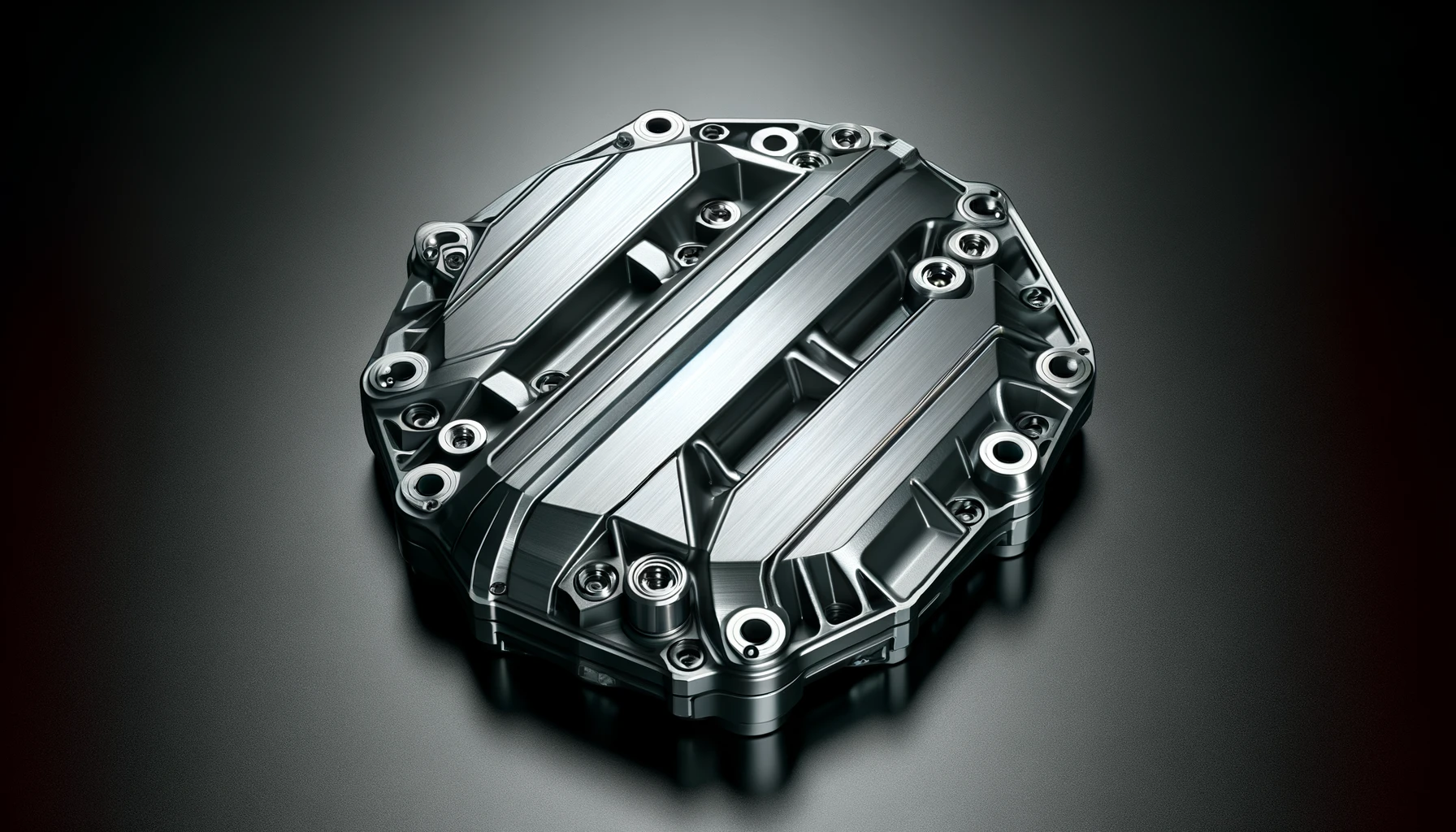

Tlakové lití prototypů je základní součástí moderní výrobní technologie. Poskytuje nesrovnatelnou rychlost a přesnost při výrobě složitých kovových dílů. Díky schopnosti reprodukovat složité tvary s vysokou přesností je tato technika široce využívána v mnoha průmyslových odvětvích, jako jsou letectví a spotřební elektronika.

Tlakové lití prototypů je rozhodně všestranný, protože dokáže využít jakýkoli materiál od robustních plastů až po vysokopevnostní kovy, které jsou speciálně vyvinuty tak, aby splňovaly různé požadavky na výkon. Prototypování hliníkových odlitků je vysoce ceněno pro své lehké a pevné vlastnosti, proto se hojně využívá při výrobě automobilů a letadel. Zinek.

Kromě toho nabízí vysokou rozměrovou stabilitu a není náchylný ke korozi, a relativně považován za důležitý prvek při výrobě levných a složitých konstrukčních prvků pro spotřební elektroniku a telekomunikační aplikace. Hořčík, další slitina , známý svým vynikajícím poměrem pevnosti a hmotnosti, se často používá pro lehké konstrukce v automobilovém a leteckém průmyslu.

Použití tlakového lití pro výrobu prototypů má různé výhody. Zaprvé, tlakové lití umožňuje úspory z rozsahu, takže se vyrábějí sofistikované díly ve velkých objemech při nízkých jednotkových nákladech. Tuto nákladovou efektivitu dále zvyšuje plynulý proces tlakového lití, který umožňuje rychlý výrobní cyklus, což je rozhodujícím faktorem pro dodržení napjatých časových plánů a rychlejšího uvádění výrobků na trh.

Různé strategie pro výrobu prototypů tlakového lití:

Strategie výroby prototypů tlakovým litím, tedy ta nejvhodnější, je dána mnoha faktory: od ceny a doby realizace až po možnost otestovat kritické vlastnosti výrobku. Z nepřeberného množství dostupných možností vynikají dvě výrazné strategie: jednokomorová prototypová lisovací forma a metody gravitačního lití. Podívejme se na jednotlivé techniky a zhodnoťme jejich kladné a záporné stránky.

Prototypové tlakové lití s jednou dutinou:

Pokud se provádí přísné testování a hodnocení kritických vlastností výrobku, je nejvhodnější použít prototypovou matrici s jednou dutinou. Výroba touto metodou je kompletní, přičemž se pečlivě zkoumají faktory, jako je kvalita povrchu, což je vlastnost, která je v mnoha aplikacích velmi důležitá. Kromě toho nabízí flexibilitu při provádění různých konstrukčních úprav, což pomáhá vyhnout se riziku nákladného přepracování v dalších fázích výroby.

Proces odlévání prototypů s jednou dutinou má jednu významnou výhodu v podobě možného opětovného použití původní vložky zápustky v konečné fázi výroby. Umožňuje také zkrátit dobu od výroby prototypu k výrobě a ušetřit peníze za vývoj nástrojů. Stejně tak kratší doba přípravy pro vytvoření finálních zápustek a sekundárních ořezových nástrojů vede k vyšší úrovni efektivity výrobního procesu, což je velmi důležité ve výrobních odvětvích, která se vyznačují vysokou mírou konkurence.

Postup výroby prototypu s jednou dutinou má nicméně své přednosti, ale může také přinášet problémy v situacích, kdy jsou hlavními faktory časová omezení nebo nejistota návrhu. Kapitálové výdaje a dodací lhůty potřebné pro návrh a vytvoření matrice vyžadují řádné plánování a posouzení specifikací projektu, aby byly zajištěny nejlepší výsledky.

Gravitační odlévání:

V případě malých výrobních sérií se však upřednostňuje gravitační lití, které je levnou variantou. Gravitační lití je vysoce ceněno pro svou nákladovou efektivitu a rychlé dodací lhůty na rozdíl od výroby prototypů v jedné dutině. Proto v oblasti prototypů tlakového lití dominuje gravitační lití.

Gravitační odlitek má druhou stranu mince, a přestože je jeho výhodou vyšší únavová pevnost díky menší pórovitosti. Kromě toho má i své nevýhody. U tlakového lití, které je velmi přesné, vyniká nutnost dalších obráběcích operací, což vede k částečné ztrátě počáteční cenové výhody. Navíc nemožnost reprodukovat ultratenkou tloušťku stěny jako při tlakovém lití může omezit využití technologie 3D tisku pro některé aplikace.

Stereolitografie a tlakové lití:

Existují různé techniky rychlého odlévání prototypů, včetně stereolitografie, laserového spékání a modelování tavením stereolitografie, laserového spékání a modelování tavením. Tyto metody kombinují techniky stereolitografie a nabízejí rychlou dobu realizace, která obvykle činí přibližně 5 až 8 týdnů. Na rozdíl od gravitačního tlakového lití využívají tyto techniky prototypování vysokotlaké lití, zatímco ocelové matrice H-13 se používají k reprodukci složitých geometrií dílů s nejvyšší úrovní přesnosti.

Hlavní výhodou rychlé prototypování hliníku je, že se poměrně blíží vlastnostem a materiálům materiálů určených pro výrobu. Legování materiálů s podobnými fyzikálními a tepelnými vlastnostmi, jaké se používají v sériové výrobě, pomáhá při vytváření prototypů s důkladnou a přesnou analýzou výrobku, která nevyžaduje nákladnou konstrukci matric. To je jeden z důvodů, proč se tato technologie hodí speciálně pro výrobu malých sérií v řádu desítek tisíc kusů, zatímco se vyrábí nástroje.

Nicméně je nutné zmínit, že rychlé lití prototypů pod tlakem, běžně známé jako "ocelový proces", nemusí být funkční pro díly s tenkými nebo vysokými stojícími detaily kvůli přirozeným omezením procesu.

Prototypování sádrových forem:

Kromě toho může být označován jako lití do pryžových plastových forem (RPM), které využívá gravitační metodu lití, která je vhodná pro různé slitiny včetně hliníku, hořčíku, zinku a slitin ZA. Stereolitografické modely jsou nejlepším způsobem, jak dosáhnout rychlé výroby prototypů během několika týdnů, což je velmi důležitý faktor pro rychlé iterace a úpravy geometrie dílů.

Výroba prototypů sádrových forem je často cenově výhodná a náklady na výrobu sádrové formy jsou obvykle jen zlomkem investice potřebné pro výrobu matrice. Přestože se náklady na prototypování sádrových forem odhadují přibližně na 10% výdajů na tradiční výrobu nástrojů, ukazuje se, že jde o nákladově efektivní řešení pro prototypování tlakových forem.

Prototypování sádrových forem má poměrně široký rozsah, ale je vhodné zejména pro geometrie od 2 do 24 krychlových palců. Tato metoda se používá k získání funkčních prototypů odlitků v počtu 10 až 100 kusů a je nejvhodnější pro projekty, protože nepotřebuje vysoké náklady na nástroje pro tvrdé lití.

To je sice výhoda prototypování sádrových forem, ale konstruktéři by měli být opatrní, aby geometrii dílů příliš nekomplikovali, protože schopnost reprodukovat jakoukoli odlévatelnou geometrii může vést ke zvýšení nákladů na tlakové lití a výrobním problémům.

Použití obrábění z podobného tlakového odlitku v procesu výroby prototypů

Prototypy ze stejných tlakových odlitků lze pragmaticky vyrobit s využitím stávajících tlakových odlitků, které mají podobnou velikost a tvar. Tato metoda je nejpraktičtější a lze ji použít pro formy se složitými tvary. Je také vhodnější pro malé díly, u kterých není vhodné obrábět tlusté plochy jednoho velkého tlakového odlitku. Je nejlepší volbou pro výrobu malých ozubených kol, šroubových výrobků a dalších dílů, které se obrábějí automaticky v procesu a materiálech.

Na druhou stranu je tlakové lití nesporně výhodné při výrobě prototypů, ale na druhou stranu není bez omezení. Za prvé, konstrukční parametry prototypu jsou ze své podstaty omezeny velikostí a tvarem dostupných tlakových odlitků. Obrábění z odlitku znamená, že se budeme muset obejít bez tvrdé slupky, která je charakteristická pro výrobní tlakové odlitky.

Provádějí se studie zaměřené na důsledky odstranění slupek na mechanické vlastnosti tlakových odlitků. Například studie společnosti Briggs & Stratton odhalily, že při odřezání slupky z odlitku došlo ke snížení meze kluzu o 10% a únavové pevnosti o 39%. hliníkové tlakové odlitky. Podobným způsobem byly zjištěny výsledky studie U. S. Národní laboratoř pro energetické technologie prokázala, že zinkové tlakové odlitky měly po odstranění slupky mez kluzu nižší přibližně o 10%.

Obráběcí techniky pro tvářené nebo plechové materiály

V kontextu prototypů tlakového lití se obrábění z kovaných nebo plechových materiálů stává alternativním přístupem k výrobě prototypů z plechů nebo extrudovaného hliníku a hořčíku. Odlévané kované a plechové výrobky jsou tvárnější než tlakové odlitky, ale mají nižší mez kluzu v tlaku a mohly by být směrové kvůli orientaci plechových nebo extrudovaných slitin.

Kromě omezení, která jsou s obráběním z kovaných materiálů nebo plechů spojena, existují některé výhody, které jsou významné ve specifických případech, například když jsou požadovány vlastnosti materiálu nebo směrové prvky. Díky citlivé analýze kompromisů, které zahrnují tažnost, mez kluzu v tlaku a směrové vlastnosti, mohou výrobci využít obrábění z kovaných nebo plechových materiálů k vytvoření prototypů, které splňují jejich náročné požadavky.

Kompatibilní materiály pro tlakové lití prototypů

Prototyp tlakového lití je založen na různých materiálech, které jsou pečlivě vybírány tak, aby splňovaly specifické požadavky na úroveň výkonu a použití. Tento odstavec se zabývá nejčastěji používanými materiály pro tlakové lití, identifikuje jejich charakteristické vlastnosti a ukazuje, jak je lze použít v různých průmyslových odvětvích.

1.Hliník:

Hliník zůstává nejoblíbenějším materiálem používaným při výrobě prototypů tlakových odlitků díky své vynikající pevnosti, nízké hmotnosti a odolnosti vůči korozi. Tento materiál je nejuniverzálnější a používá se napříč průmyslovými odvětvími, jako je automobilový a letecký průmysl, spotřební elektronika a telekomunikace. Na adrese prototypy hliníkových odlitků mají velkou rozměrovou stálost a dobrou povrchovou úpravu, což je důvodem jejich použití při výrobě detailních dílů a konstrukčních prvků.

2.Zinek:

Zinek je také častou volbou pro odlévání prototypů, které jsou známé svou vysokou rozměrovou přesností, velkou pevností a vynikající odolností proti korozi. Zinkové tlakové odlitky jsou vhodné pro aplikace se složitou geometrií a vysokým stupněm přesnosti a používají se v automobilovém, elektronickém a zdravotnickém průmyslu a v železářství. Nízká teplota tání zinku navíc usnadňuje rychlé výrobní cykly, které následně snižují celkové náklady na výrobu prototypů.

3.Magnesium:

Hořčík je materiál s bezkonkurenčním poměrem pevnosti a hmotnosti, což z něj činí žádanou volbu pro lehké konstrukční součásti v automobilovém a leteckém průmyslu a spotřební elektronice. Hořčíkové tlakové odlitky se vyznačují vynikajícími mechanickými vlastnostmi, které zahrnují vysokou tuhost a odolnost proti nárazu a také výjimečnou tepelnou vodivost. Přestože je hořčík dražší než hliník a zinek, díky svým exkluzivním vlastnostem je oblíbený pro prototypové aplikace, u nichž je hlavním cílem snížení hmotnosti a optimalizace výkonu.

4. Mosaz a měď:

Slitiny mosazi a mědi se používají pro specifické aplikace v oblasti tlakové lití prototypů, zejména v průmyslových odvětvích, která vyžadují lepší elektrickou a tepelnou vodivost. Tento typ kovu je vysoce ceněn pro svou dobrou odolnost proti korozi, obrobitelnost a estetické vlastnosti. Takové díly se používají v elektrických konektorech, instalatérských armaturách, ozdobném kování a přesných přístrojích.

Jak určit správnou techniku tlakového lití prototypů?

Výběr správného výroba prototypů odlitých pod tlakem proces zahrnuje pochopení základních rozdílů mezi výrobními metodami tlakového lití a metodami těchto součástí, které se obvykle používají při výrobě prototypů. Je nezbytné si uvědomit, že prototypy vyvinuté metodou tlakového lití mají odlišné vlastnosti než jejich výrobní protějšky, a to v důsledku rozdílů ve složení slitiny a způsobu výroby.

Například součástky z tlakových odlitků jsou většinou pokryty vrstvou kůže o tloušťce přibližně 0. Například 5 mm, což je hlavní faktor, který určuje pevnost v tahu a únavovou životnost výrobku. Tato slupka však vede k problému při obrábění prototypů, kdy je možné, že při výrobě prototypu bude nutné odstranit její část nebo celou slupku.

Přestože mechanické vlastnosti odlitků se mohou lišit od vlastností prototypů vyrobených jinými metodami, je použití tlakového lití ve výrobním procesu stále nejlepší volbou. Fyzikální vlastnosti tlakového lití, jako je rychlé chlazení, rychlé tuhnutí a vysokotlaké lití, jsou faktory, které odlišují prototypy odlévané pod tlakem od ostatních typů prototypů.

Slitiny, které se vyrábějí tlakovým litím, jsou navrženy tak, aby vyhovovaly specifickým metodám lití, ale nemusí být vhodné pro gravitační lití nebo obrábění tepaného nebo plechového materiálu. Například skupina slitin Zamak široce používaná při tlakovém lití se skládá ze slitin Zamak 3, 5 a 7, z nichž každá obsahuje hliník 4% a má vlastní rychlost tuhnutí a mechanické vlastnosti. V důsledku toho se slitiny Zamak nedoporučují pro výrobu prototypů gravitačního lití, protože mechanické vlastnosti prototypů gravitačního lití se mohou lišit od vlastností tlakového odlitku. Namísto toho se pro prototypování gravitačního lití navrhují slitiny ZA, které co nejvěrněji napodobují mechanické vlastnosti tlakového lití.

Je třeba zmínit, že Zamak 3, 5 a 7 nejsou vhodné pro odlévání prototypů, lze je však použít pro dekorativní prvky prototypu, pokud jejich mechanické vlastnosti neovlivní funkčnost prototypu.

Závěr

Při výběru nejvhodnější metody je třeba si uvědomit, čím se liší výrobní techniky od prototypových metod. prototyp tlakového lití. Ačkoli existují různé varianty, mechanické vlastnosti prototypů jsou dány především tlakovým litím a správná volba slitiny je zásadní pro jejich kompatibilitu s dalšími procesy tlakového lití prototypů. Využitím těchto poznatků mohou výrobci výrobků zkrátit dobu potřebnou k výrobě. prototypy do výroby, a tím s jistotou uvádět na trh kvalitní výrobky.

0 komentáøù