Galvanické pokovování zinkem a niklem je základní povrchovou úpravou, která se používá v mnoha průmyslových odvětvích ke zvýšení odolnosti proti opotřebení, odolnosti proti korozi a také ke zkrášlení. V současné době se používá mnoho metod galvanického pokovování, ale nejvýznamnější z nich je takzvaná zinkovo-niklová galvanická metoda, která byla navržena pro použití v extrémních podmínkách. Provádí se pokovením kovového povrchu vrstvou zinku a niklu, čímž se zvyšuje odolnost a životnost kovového povrchu.

V tomto článku se dozvíme, co znamená galvanické pokovování zinkem a niklem, jaký je jeho rozdíl oproti běžnému galvanickému pokovování zinkem a jaký je význam zinku a galvanického pokovování. Půjdeme do hloubky a podíváme se, jaký je proces galvanického pokovování zinku mědí. Cílem této příručky je položit vám na stůl jasnou a úplnou definici povrchové úpravy, ať už jste profesionál v oboru povrchové úpravy kovů, nebo se o ni jen zajímáte.

Co je galvanické pokovování zinkem a niklem?

Galvanické pokovování zinkem a niklem je povrchová úprava, při níž se slitina zinku a niklu nanáší na základní kov, obvykle ocel, pomocí elektrochemických postupů. Jedná se o slitinový povlak, který zvyšuje odolnost proti korozi, zejména v prostředích s vysokými nároky, jako jsou automobilový, letecký a námořní průmysl.

Ionty zinku a niklu musí být zavedeny do procesu galvanického pokovování zinkem a niklem vzhledem k tomu, že oba ionty existují v pokovovacím roztoku a při řízeném elektrickém proudu se společně usazují na povrchu dané součásti. Průměrná kombinace v povlaku je přibližně 85-88 % zinku a 12-15 % niklu.

Výsledná povrchová úprava má nejen vyšší ochranu proti korozi a pevnost než běžné galvanické zinkování. Jedná se o vhodnou techniku v případě požadovaného vysokého výkonu, zejména v podmínkách vysoké vlhkosti, vystavení soli nebo dokonce dlouhodobého opotřebení.

Galvanické pokovování zinkem vs. niklem, proč záleží na slitině?

Běžný nelegovaný galvanický zinek se nanáší v čisté formě jako obětní vrstva na díl ze základního kovu. Přestože je tento způsob účinný, čistý zinkový povlak poměrně rychle degraduje, je-li vystaven nepříznivému prostředí nebo korozivním podmínkám.

Legování niklem výrazně zvyšuje výkon povlaku. Nikl zlepšuje:

- odolnost proti korozi (označuje se až 510krát vyšší odolností proti korozi při zkouškách solnou mlhou)

- Tvrdost a odolnost proti opotřebení

- Tepelná i chemická odolnost vůči degradaci

- Proto je galvanické pokovování zinkem a niklem vhodnějším řešením tam, kde se klade důraz na dlouhou životnost, bezpečnost a menší nároky na údržbu.

Významné vlastnosti galvanického pokovování zinkem a niklem

- Odolnost proti korozi: Není omezena na stejnou úroveň odolnosti jako u povlaků na bázi čistého zinku, stejně jako v podmínkách solné mlhy.

- Pokrytí: Díky této technologii je dosaženo rovnoměrné tloušťky povlaku, a to i na složitých tvarech.

- Vysokopevnostní ocel: Minimalizuje pravděpodobný výskyt vodíkové křehkosti.

- V souladu s životním prostředím: Lze kombinovat s trojvalentní pasivací, aby byly v souladu s RoHS a REACH.

- Tepelná stabilita: Ochrana zůstává zachována i při vysokých teplotách, například ve strojovnách.

Přehled Galvanické pokovování zinkem

Konvenčnější proces, nazývaný galvanické pokovování zinkem, spočívá v nanesení povlaku čistého zinku na povrch součásti, takže povlak slouží jako obětní anoda. Koroze zinku zabraňuje korozi podkladového základního kovu.

Široké využití této metody je založeno na:

- Levné náklady

- Pohodlné používání

- Přilnavost k ocelovým a železným povrchům

Nevyrovná se však vynikajícím vlastnostem zinkovo-niklového povlaku, pokud jde o oblasti, které se potýkají s nadměrnou vlhkostí, aplikací soli nebo v situaci, kdy se prudce mění teploty.

- Použití galvanického pokovování zinkem bylo:

- Šrouby, matice a šrouby

- držák a svorky

- Lehký hardware pro automobilový průmysl nebo stavebnictví

Přestože je jeho použití pro obecné účely velmi dobré, mnoho průmyslových odvětví v současné době přechází na používání galvanického niklu, což je galvanické pokovování zinkovým niklem, aby se zvýšila lepší ochrana a trvanlivost výrobku.

Galvanické pokovování zinkem - zaručený povlak kovu

Zinek je snadno dostupný kov a díky svým nízkým nákladům na použití, účinnosti a užitečnosti se hojně používá v galvanických procesech. Použití zinku jako galvanického pokovování má své výhody:

- Obětní anoda: Zabraňuje poškození základního kovu tím, že nejprve zkoroduje.

- Dobře přiléhající: Má silnou přilnavost k oceli a železu, díky čemuž má dobrou odolnost proti opotřebení.

- Flexibilní použití: Může být samostatný nebo se může používat spolu s niklem, železem nebo kobaltem.

- Snadno zpracovatelné pokovovací lázně jsou nákladově efektivní a vyvinuté.

- Široká kompatibilita; Tento materiál je užitečný v odvětvích, jako je elektronický průmysl, stavebnictví atd.

Zinek v kombinaci s niklem je ještě pevnější, stává se tzv. zinkem pro galvanické pokovování a lze jej použít u dílů s dlouhou životností.

Co je nikl?

Nikl je chemický prvek, symbol a název Ni, atomové číslo 28. Je odolný vůči korozi a oxidaci, kujný, tvárný, stříbřitě bílé barvy a je to tvrdý kov. Nikl se vyskytuje v běžných slitinách, zejména v nerezové oceli, bateriích, pokovování, elektronických zařízeních a mincích.

Jedná se o jeden z nejpružnějších kovů v moderním průmyslu, který má zásadní význam pro vyspělou výrobu, skladování energie a korozivzdorné povlaky, jako je zinkovo-niklové galvanické pokovování.

Fyzikální a chemické vlastnosti niklu

Tabulka 1: Fyzikální a chemické vlastnosti niklu

| Majetek | Hodnota |

| Symbol | Ni |

| Atomové číslo | 28 |

| Atomová hmotnost | 58.69 u |

| Bod tání | 1455°C (2651°F) |

| Bod varu | 2913°C (5275°F) |

| Hustota | 8,91 g/cm³ |

| Vzhled | Stříbřitě bílý, kovový |

| Magnetické | Ano (feromagnetické) |

Nikl je v zemské kůře většinou hojně zastoupen, má skvělé mechanické vlastnosti, a proto se může používat v konstrukcích a za vysokých teplot.

Průmyslové využití niklu

Nikl je pevný, odolný vůči korozi i teplu, a proto jej lze použít k nejrůznějším účelům:

1. Slitiny

Slitiny obsahující nikl jsou odolné proti korozi:

- Nerezová ocel obsahující chrom

- Inconel a Monel (používané v letectví, námořním průmyslu a chemickém průmyslu).

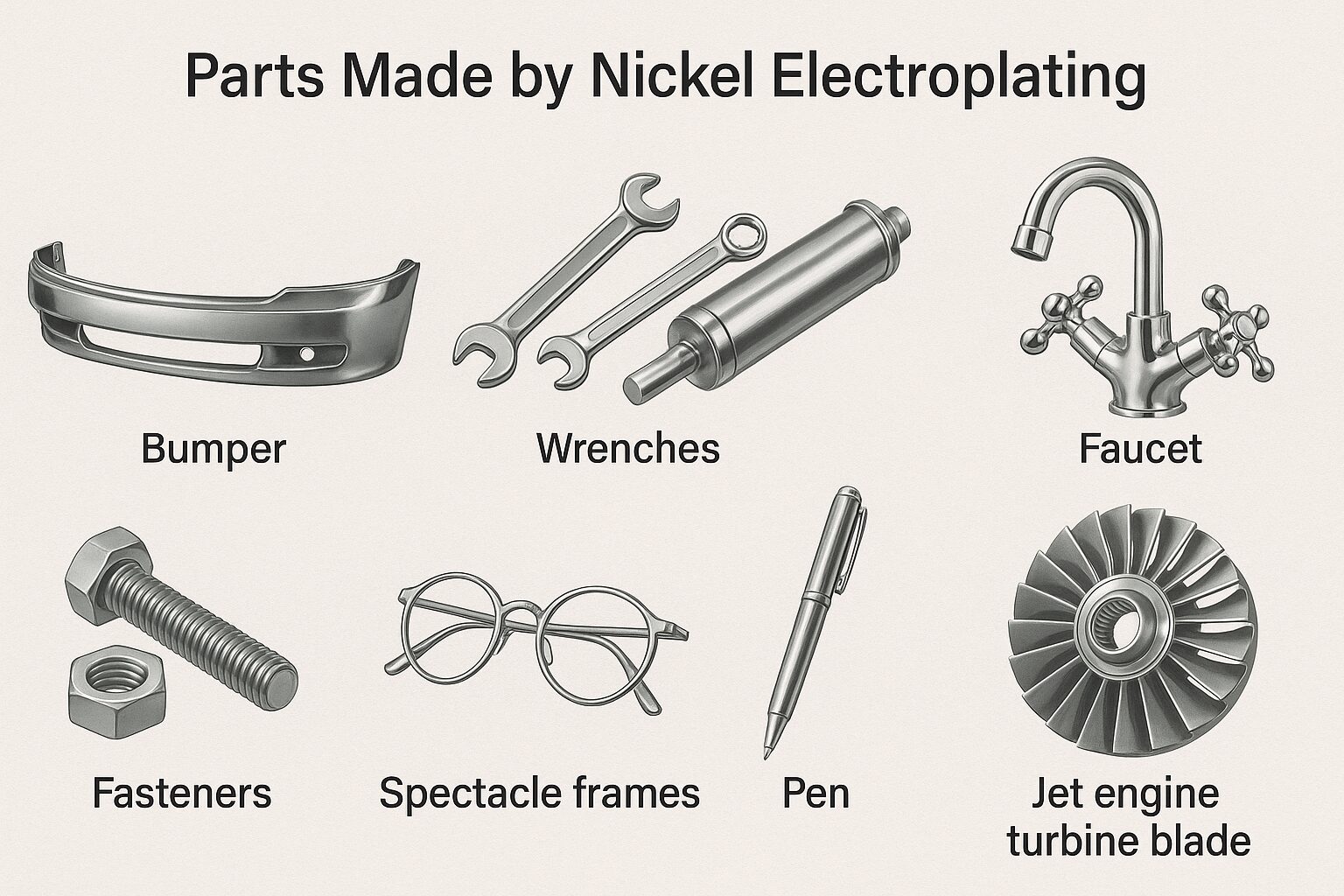

2. Galvanické pokovování

Nikl se uplatňuje jak na ozdobných, tak na užitečných galvanických deskách a poskytuje:

- Pak leštěný, čistý povrch

- Odolnost proti korozi a oděru

- Použití ve formě galvanického pokovení zinkem a niklem k posílení galvanického pokovení zinkem

3. Baterie

V niklu jsou klíčové materiály:

- Nikl/metalické hydridové baterie (NiMh)

- Nikl-kadmiové (NiCd) baterie

- Niklové katody v lithium-iontových bateriích, zejména v elektrických vozidlech

4. Mince a měna

Nikl nebo slitina niklu se hojně používá při ražbě mincí v různých zemích, protože se dlouho opotřebovává a je odolný vůči dehtování.

5. Katalyzátory

Nikl se používá jako katalyzátor v odvětví hydrogenace a chemického zpracování.

Nikl v galvanickém pokovování.

Nikl nabízí v aplikacích pokovování následující vlastnosti:

- Tvrdost a houževnatost

- Zvýšená odolnost proti korozi

- Povrchová úprava: Pěkný a hladký

Proces galvanického pokovování zinkem a niklem

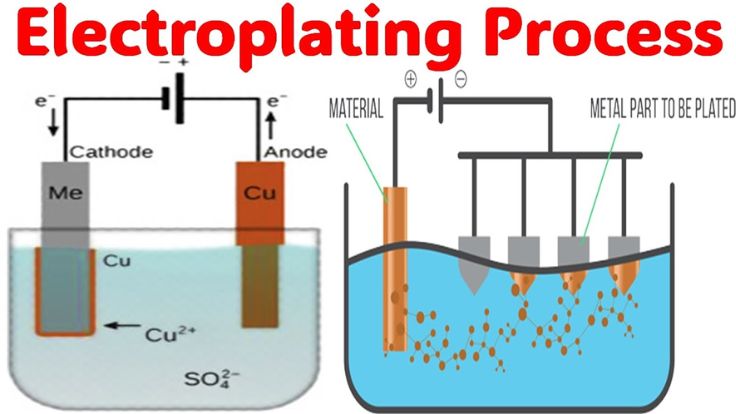

Zinek galvanické pokovování niklem Proces umožňuje použít řadu kontrolovaných kroků, aby se na kovové součásti nanesla rovnoměrná povrchová úprava slitiny zinku a niklu odolná proti korozi. Zjednodušeně lze postup popsat následovně:

1. Příprava a čištění povrchu

Součást se dobře očistí, aby se zbavila oleje, rzi, nečistot nebo jakéhokoli dřívějšího povlaku. Může se jednat o alkalické odmaštění, moření kyselinou nebo elektrické čištění, aby se zajistilo, že pokovení dobře přilne.

2. Aktivace

Povrch kovu se obvykle aktivuje krátkým ponořením do kyseliny, aby se odstranily všechny zbývající oxidy. Tím se povrch zklidní a získá silnější přilnavost ke slitině zinku a niklu.

3. Galvanické pokovování

Průřez se ponoří do elektrolytu obsahujícího bakterie s rozpuštěnými solemi zinku a niklu. Poté se jím pustí stejnosměrný proud a kovové ionty se nanesou na povrch dílu. Jeho běžný poměr slitiny je 85-88 % zinku a 12-15 % niklu.

4. Oplachování

Po pokovení se díl naposledy očistí vodou, aby se odstranily zbytky pokovovacího roztoku a zabránilo se kontaminaci při následujících postupech.

5. Pasivace

S ohledem na odolnost proti korozi se provádí typičtější chromátová pasivace a ochranná, často zaměnitelná povrchová úprava, např. na nerezové oceli je buď černá, nebo lesklá chromátová úprava.

6. Sušení a kontrola

Povrch s nátěrem se poté vysuší na vzduchu, vizuálně zkontroluje a běžně se testuje tloušťka nátěru, přilnavost a odolnost proti korozi, než se uzná, že povrch odpovídá specifikaci.

Výhody oproti konvenčnímu zinkování

Zinkování, nebo spíše galvanické pokovování, je hojně používanou metodou, která však neposkytuje dlouhodobou ochranu proti korozi jako slitina zinku a niklu. Proces galvanického zinkování spočívá v tom, že se na povrch kovového dílu nanese čistý kovový zinek, který slouží jako obětní povlak. Po určité době tato vrstva zkoroduje spíše než kov pod ní.

Problémem galvanického pokovování zinku je, že tento povlak začíná ztrácet vlastnosti účinné odolnosti proti korozi v podmínkách vysoké koncentrace soli nebo průmyslových produktů znečištění. Naopak galvanické pokovení zinkem a niklem má mnohem silnější bariéru, a to díky niklu, který dodává tvrdost a odolnost vůči korozním prvkům.

Kromě toho se u dílů ošetřených galvanickým pokovením zinkem a niklem snižuje vodíková křehkost - což je důležitý aspekt při zpracování vysokopevnostních ocelí. V důsledku vodíkové křehkosti může dojít k předčasnému selhání mechanických dílů, kterému je třeba se vyhnout, kdykoli je to možné, a to z bezpečnostních a výkonnostních důvodů.

Různá průmyslová odvětví považují za lepší možnost používat galvanické pokovování zinkem a niklem na rozdíl od tradičního galvanického pokovování zinkem, protože galvanické pokovování zinkem a niklem je odolné, dlouhodobé a trvanlivé. Postupem času může tento krok minimalizovat náklady na údržbu a zvýšit spolehlivost provozu.

Úloha zinku při galvanickém pokovování

Skladování nebo používání zinku jako galvanického média je v oboru povrchových úprav kovů víceméně univerzální záležitostí. Zinek plní úlohu obětní anody, tj. podléhá korozi namísto základního kovu. Díky této vlastnosti je hodnota výrobku, tj. zinku v galvanickém pokovování, velmi užitečná při ochraně železných kovů před korozí.

Níže jsou uvedeny některé z důvodů, proč výrobci stále používají zinek, pokud jde o použití zinku v galvanickém pokovování:

- Ekonomická prevence: Zinek je levný a představuje dobrou ochranu proti korozi.

- Dobrá přilnavost: Zinek je dobré lepidlo; je vysoce přilnavý k základním kovům, což způsobuje dlouhou životnost povlaku.

- Rozmanitost: Zinek lze při galvanickém pokovování kombinovat s jinými kovy a vytvářet tak slitiny, mezi něž patří například zinek-nikl, zinek-železo, zinek-kobalt.

- Snadný postup: V porovnání s jinými kovy je galvanické pokovování zinkem zavedený postup, který se poměrně snadno používá.

Účinky zinku jako galvanického materiálu se zvyšují, pokud se leguje s niklem, a vzniká synergický efekt, kdy oba kovy společně vytvářejí ochrannější/odolnější povlak.

Formy techniky při galvanickém pokovování zinkem a niklem

1. Alkalické pokovování zinku a niklu

Používá alkalické lázně s ionty zinku a niklu, které jsou nejvhodnější k nanášení nátěrů se složitými vlastnostmi. Má dobré vhození, rovnoměrné pokrytí a stresující vnitřní prostředí. Obvykle je povrchová úprava matná až polosvětlá. Je třeba také přísně dodržovat teplotu a pH.

2. Zinek a galvanický nikl

Používá jasnější a hladší povrch, kyselou lázeň na bázi chloridů, která umožňuje rychlejší pokovení. Je vhodný pro hromadnou výrobu spojovacích a ozdobných dílů. Není tak dobrá na zapuštěných místech a povlaky mohou obsahovat zvýšené vnitřní pnutí.

3. Pokovení hlavně

Skvěle se hodí k hromadnému lisování malých součástek, jako jsou matice, podložky atd. V rotujícím válci dochází k rychlému a konzistentnímu pokovení dílů. Neodpadové a úspěšné, ale nepoužitelné pro jemné nebo středně velké díly.

4. Pokovování stojanů

Montáž dílů na stojany se provádí za účelem kontrolovaného a přesného pokovování. Je vhodný v případech, kdy je třeba vyrobit velké, křehké nebo geometricky složité díly s jednotnou tloušťkou a kvalitou povrchu. Je pracnější než pokovování v sudech.

5. Pokročilá metoda - pulzní pokovování

Pomocí pulzního elektrického proudu vytváří jemnější, méně namáhanou vrstvu slitiny. Přizpůsobuje lepší korozní a mechanické chování. Specializované zařízení je dražší a je vhodné pro špičkové nebo náročné projekty.

Zinek-niklová barva a vzhled

Zinkovo-niklové povlaky mohou mít různé barvy, což pravděpodobně závisí na procesu pokovování, obsahu niklu a následné úpravě (pasivaci). Základní slitina má přirozeně matnou nebo matnou povrchovou úpravu, ačkoli dostupné služby lze dále zjemnit, aby byla povrchová úprava přizpůsobena funkčnosti a vzhledu.

Základní vzhled

Surové zinkovo-niklové pokovení je obvykle šedé, v závislosti na stupni matnosti až matně stříbrné. Konkrétní tón může být matně šedý až polosvětle stříbrný, i když záleží na způsobu pokovení materiálu, a to buď v alkalické, nebo kyselé lázni.

Po pasivaci

Po galvanickém pokovení se díly často chromatizují. To může rovněž ovlivnit konečnou barvu a odolnost proti korozi.

Takové běžné pasivační úpravy jsou:

- Čirá/modrá: Čirý stříbrný nebo namodralý odstín: nejběžnější odstín

- Černá barva: Jedná se o tmavě černý nebo uhelný nátěr; používá se jako vizuální kontrast nebo vojenská specifikace.

- Olivová/zelenožlutá: Tato barva není tak rozšířená, ale přesto se používá pro konkrétní technické nebo estetické požadavky.

Podobnost a totožnost

Zinkovo-niklové nánosy mají tendenci být hladké a pravidelné, pokud jde o pěkné rozložení, zejména pokud jsou dodávány stojanovým nebo pulzním pokovováním. Při velkoobjemovém sudovém pokovování se mohou vyskytnout drobné tonální rozdíly, které však nemají vliv na výkon.

Dekorativní použití

Zinek-nikl může být atraktivní stejně jako černá barva, pokud je jeho hlavním účelem funkčnost, ačkoli činnosti, které závisí na funkcích kování a spojovacích prvků, stejně jako exponovaná mechanická část, mohou zahrnovat jemnou kovovou povrchovou úpravu.

Zkoumání tématu, galvanické pokovování zinku mědí

Přestože není tak rozšířená jako jiné kombinace, je galvanické pokovování zinku mědí poměrně specifickým procesem v oblasti povrchových úprav kovů. Metoda zahrnuje nanášení zinku na měď nebo mědi na zinek, podle toho, co si kdo přeje. Obvykle se zinek překrývá mědí, která nabízí lepší vodivost a přilnavost.

Kovové (zinkové) pokovení (galvanické pokovení zinku mědí) lze použít v některých elektronických aplikacích a v některých esteticky finálních dekoracích, kde je vyžadován jasný, lesklý povrch. Měděná vrstva zvyšuje pevnost přilnavosti zinku a zinek poskytuje odolnost proti korozi. Používá se také v případě přípravy povrchů k dalším úpravám, například při pájení nebo lakování.

Pokud jde o zinek, je třeba si uvědomit, že galvanické pokovování zinku mědí vyžaduje kontrolu chemického složení lázně a hustoty proudu, protože při nesprávném nastavení může dojít ke špatné přilnavosti nebo nerovnoměrnému povlaku. Vzhledem k rozdílnosti elektrochemického potenciálu zinku a mědi je důležité kontrolovat pořadí a tloušťku pokovení a zabránit galvanické korozi.

Ačkoli je galvanické pokovování procesem, který je výklenkem, schopnosti a všestrannost technologie galvanického pokovování podtrhuje galvanické pokovování zinku mědí. Je to také případ toho, jak může směs několika kovů vést ke zlepšení užitných vlastností.

Použití galvanického pokovování zinkem a niklem

Galvanické pokovování zinkem a niklem nachází uplatnění v různých průmyslových odvětvích, kde je velmi důležitá odolnost, koroze a spolehlivost. Některé z nich mohou být běžné aplikace jako:

- Automobilový průmysl: Aplikuje se na brzdové třmeny, části palivových systémů a spojovací materiál.

- Letecký a kosmický průmysl: Dobře se hodí pro prvky, které jsou vystaveny drsným podmínkám prostředí.

- Elektronika: Relé, spínače a další elektrické spoje jsou chráněny proti oxidaci elektrických kolíků a kontaktů.

- Konstrukce: Používají se na šrouby, matice a konstrukční díly.

- Obrana a armáda: Povlaky jsou nabízeny v souladu s extrémními standardy MIL-SPEC.

- V obou těchto průmyslových odvětvích se používá termín zvaný galvanické pokovování zinkem a niklem, který přispívá k delší životnosti dílů a menší potřebě údržby nebo výměny. Jeho použití získává na oblibě i v nákladově náročných průmyslových odvětvích díky dlouhodobému zboží.

Regulační a environmentální aspekty

S přechodem průmyslových odvětví na udržitelné a ekologicky šetrné procesy se zvýšila pozornost i na procesy galvanického pokovování. Konvenční techniky galvanického pokovování zinku občas zahrnují použití toxických chemikálií, včetně kyanidů a šestimocného chromu, které jsou rizikové pro zdraví pracovníků a životní prostředí.

Alternativou, která je pravděpodobně šetrnější k životnímu prostředí, zejména pokud se galvanické pokovování provádí na bázi trojmocných pasivačních systémů, je tzv. zinkovo-niklové galvanické pokovování. Tyto systémy neobsahují jedovaté těžké kovy a jsou v souladu s celosvětovými zákony na ochranu životního prostředí, jako je RoHS (omezení nebezpečných látek) a REACH (registrace, hodnocení, povolování a omezování chemických látek).

Za druhé, zpracování odpadu a recyklace chemikálií je nyní mnohem lepší než před několika lety, což znamená, že firmy mohou snížit svůj dopad na životní prostředí bez obav o výkon galvanicky pokovených dílů.

Budoucí trendy v galvanickém pokovování

Budoucnost galvanického pokovování, zejména galvanického pokovování zinkem a niklem, je velmi světlá. Kvalitu a účinnost procesu pravděpodobně dále zvýší inovace v oblasti automatizace, chemie lázní a nanotechnologie. Další výzkumníci také zjišťují, jak proces galvanického pokovování učinit energeticky účinnějším a šetrnějším k životnímu prostředí, aniž by se snížila jeho výkonnost.

Povlakové technologie se budou vyvíjet také kvůli rostoucí potřebě silnější ochrany povrchu v rozvíjejících se odvětvích obnovitelných zdrojů energie, elektrických vozidel a elektroniky. Mezi nimi je v tomto ohledu třeba hovořit o galvanickém pokovování zinkem a niklem, které je uprostřed cesty mezi náklady, výkonem a udržitelností.

GC Precision Mold: Váš ideální partner pro dokonalé galvanické pokovování zinkem a niklem

Společnost GC Precision Mold je specialistou na galvanické pokovování zinkem a niklem nejvyšší kvality a specializuje se na dodávky pro automobilový, letecký a průmyslový průmysl. Vyrábíme vysoce kvalitní povlaky s nejlepší povrchovou úpravou, které mají vysokou odolnost proti korozi, jsou velmi trvanlivé a mají dobrou povrchovou úpravu díky našemu vysoce kvalitnímu vybavení a kontrole kvality. Pokud jde o jemné detaily nebo složité práce na dílech, naše skupina dbá na přesnost a kvalitu při každé příležitosti. Spojte se s námi a získejte spolehlivost, rychlou realizaci a mimořádně vynikající znalosti v oblasti pokovování.

Závěr

Alternativní proces nanášení povrchové vrstvy je známý jako galvanické pokovování zinkem a niklem a ukázal se jako lepší, protože je odolný proti korozi, má delší životnost a splňuje současné ekologické normy. Zatímco galvanické pokovování zinkem lze i dnes považovat za účinné řešení v různých aplikacích, výhody, které poskytuje slitina zinku a niklu, jsou jednoznačné a masivní.

Funkce zinku při galvanickém pokovování a složitost galvanického pokovování zinku mědí umožňují výrobcům získat přehled o správné metodice povrchové úpravy použitelné v jejich odvětví. S rozvojem technologií a zvyšováním standardů se praxe využívání moderních metod galvanického pokovování, jako je tzv. galvanické pokovování zinkem a niklem, bude jen prosazovat.

Otázky a odpovědi

1. Co je galvanické pokovování zinkem a niklem?

Galvanické pokovení zinkem a niklem se skládá z korozivzdorného povlaku zinku v kombinaci s niklem v poměru specifické pevnosti slitiny obvykle 85-88 % zinku a 12-15 % niklu. Poskytuje lepší ochranu proti standardnímu zinkovému povlaku, zejména v extrémních podmínkách, jako je používání vozidel nebo plavidel.

2. Jak se ZN liší od běžného galvanického zinkování?

Přestože galvanické pokovení zinkem poskytuje potřebnou ochranu proti korozi, galvanické pokovení zinkem a niklem poskytuje mnohem lepší ochranu proti korozi, teplu a působení chemických látek. Přidání niklu zvyšuje stabilitu a životnost pokovené součásti.

3. Je nějaký kov vhodný k pokovení zinkem a niklem?

Nejčastěji se používá na ocel, litinu a slitiny železa. Povrchy by měly být řádně připraveny, aby nedocházelo k problémům s přilnavostí a aby pokovování bylo kvalitní. V závislosti na podkladu se tento postup může mírně lišit.

4. Pro která průmyslová odvětví je galvanické pokovování zinkem a niklem výhodnější?

Automobilový, letecký a kosmický průmysl, vojenský průmysl, elektronika a těžké strojírenství jsou některá odvětví, kde se zinek používá ve formě zinku používaného při galvanickém pokovování spojovacích prvků, držáků, konektorů a dalších přesných součástí. Lze jej také použít na ty díly, které potřebují galvanické pokovení zinkem ve stavu mědi jako předběžnou úpravu nebo ochranu.

0 komentáøù