![]() Vysokotlaké lití je podobný letu čmeláků; obojí je teoreticky nemožné. Více než 150 let efektivního provozu se stále se zvyšující produktivitou a kvalitou dílů však prokázalo, že tlakové lití je ze své podstaty robustní a schopné dosáhnout vysoké úrovně způsobilosti procesu. I v nejlépe vedených dílnách dochází ke zmetkům a níže se zabýváme diagnostikou, příčinami a ošetřením vad, které mohou vzniknout u zinkových tlakových odlitků, přičemž všechny tyto problémy jsou stejné i u hliníkových a hořčíkových tlakových odlitků

Vysokotlaké lití je podobný letu čmeláků; obojí je teoreticky nemožné. Více než 150 let efektivního provozu se stále se zvyšující produktivitou a kvalitou dílů však prokázalo, že tlakové lití je ze své podstaty robustní a schopné dosáhnout vysoké úrovně způsobilosti procesu. I v nejlépe vedených dílnách dochází ke zmetkům a níže se zabýváme diagnostikou, příčinami a ošetřením vad, které mohou vzniknout u zinkových tlakových odlitků, přičemž všechny tyto problémy jsou stejné i u hliníkových a hořčíkových tlakových odlitků

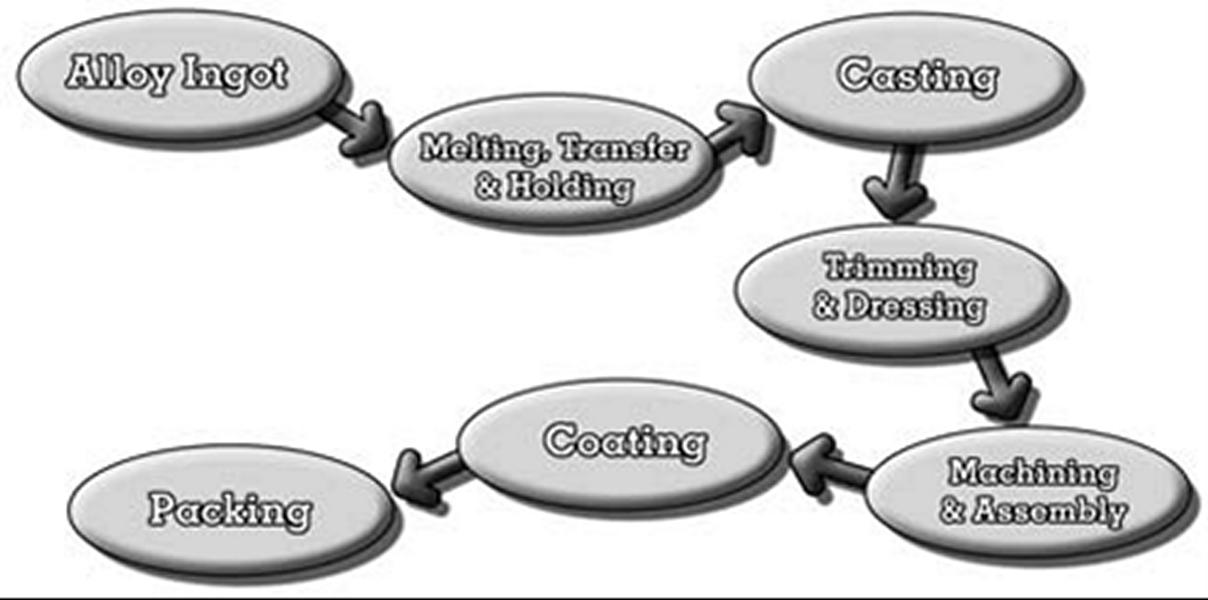

Existuje několik způsobů, jak uspořádat nedostatky tak, aby bylo zajištěno konzistentní zpracování tématu. V tomto článku je použit postupný přístup od přijetí slitinového ingotu až po expedici hotového výrobku a jsou uvedeny informace o každém typu vady v místě, kde k ní dochází. Další metody identifikace vad a různé systémy vyhledávání vad budou probrány později. Jednotlivé fáze procesu jsou uvedeny níže:

Kromě toho budou v různých fázích recyklovány výpalky a šrot a je třeba zvážit skladování a manipulaci mezi procesy. Ne všechny odlitky projdou všemi postupy.

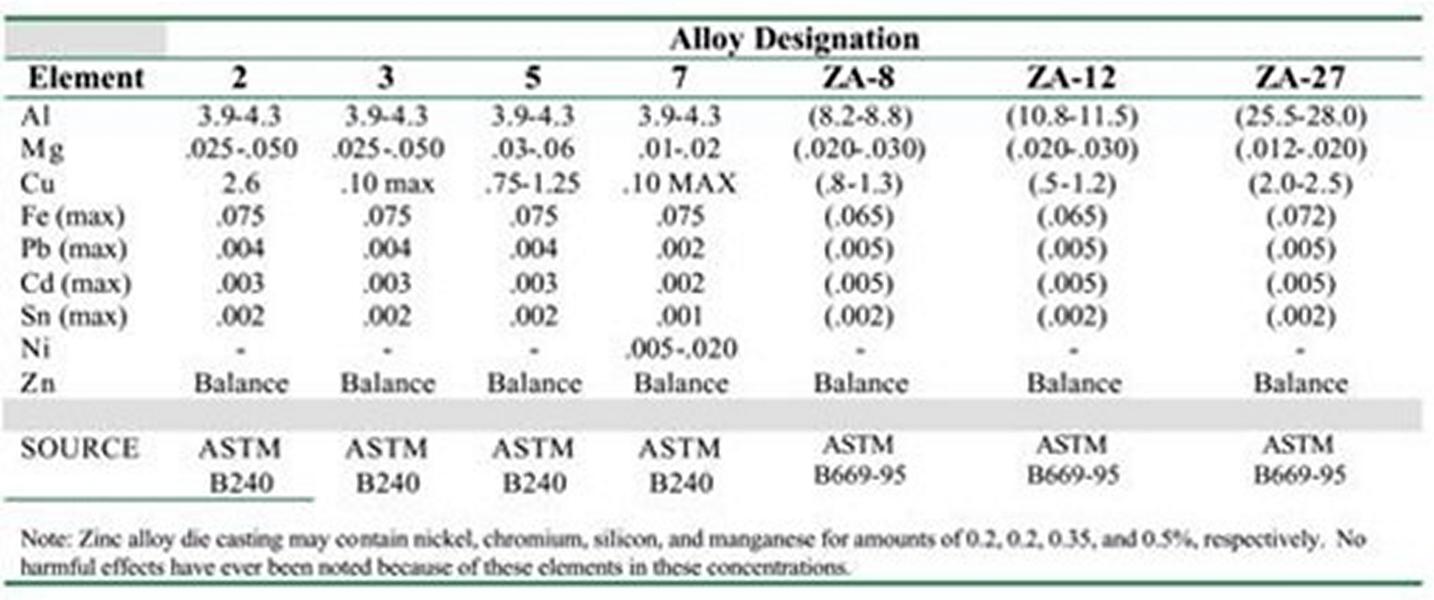

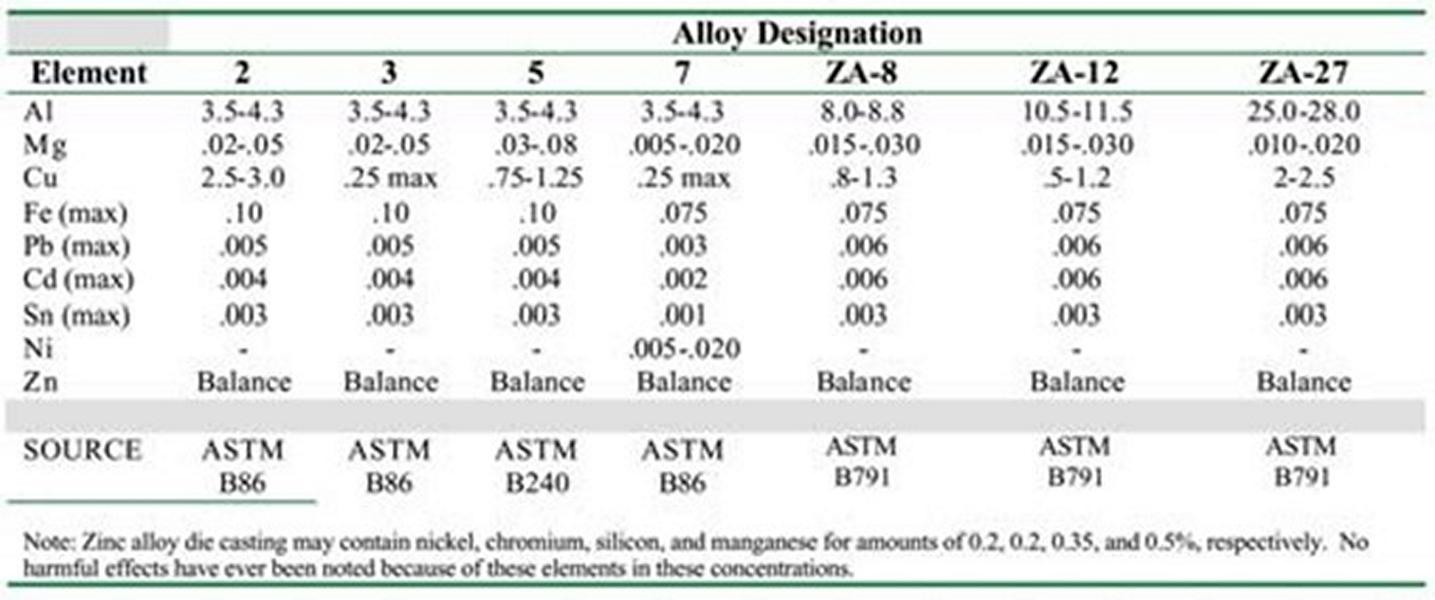

Specifikace slitiny zinku:

Složení zinkových slitin se metodicky vyvíjelo po dobu 75 let. Rozsahy legujících prvků byly vyladěny a maxima pro nebezpečné kontaminanty byla pečlivě stanovena. Pro výrobu spolehlivých odlitků se musí používat ingoty, které splňují mezinárodně uznávané požadavky. Kromě toho musí být kvalita slitiny udržována během tavicích a licích operací, aby bylo zajištěno, že odlévané součásti splňují kritéria pro složení odlitků.

Drobné rozdíly mezi normami pro ingoty (tabulka 1) a odlitky (tabulka 2) pro jednotlivé typy slitin mají za cíl náležitě zohlednit odchylky způsobené běžnými procesy zpracování a recyklace. Používání ingotů, které nejsou ve specifikaci, zejména těch, které obsahují vysoce toxické příměsi, jako je olovo, cín nebo kadmium, není nikdy ospravedlnitelné.

Slitiny se dělí do tří skupin: Slitiny hliníku 4% (Zamak 3 a 5 a č. 2 a 7), vyšší slitiny hliníku ZA (č. 8, 12 a 27) a slitiny mědi (A cu zinek 5 a 10).

Kromě toho některé další slitiny nebyly komerčně přijaty. Téměř všechny odlitky ze zinkových slitin se vyrábějí ze slitiny Zamak č. 3 nebo č. 5, ostatní slitiny jsou specifikovány pouze v případě, že jsou požadovány specifické vlastnosti.

Vliv kontaminace

Vliv kontaminujících prvků, jako je olovo, na odlitky je u všech slitin srovnatelný. Uvedené maximální hodnoty specifických nečistot odrážejí proměnlivou závažnost účinku a také snadnost výroby ingotů s nízkými hladinami stopových prvků.

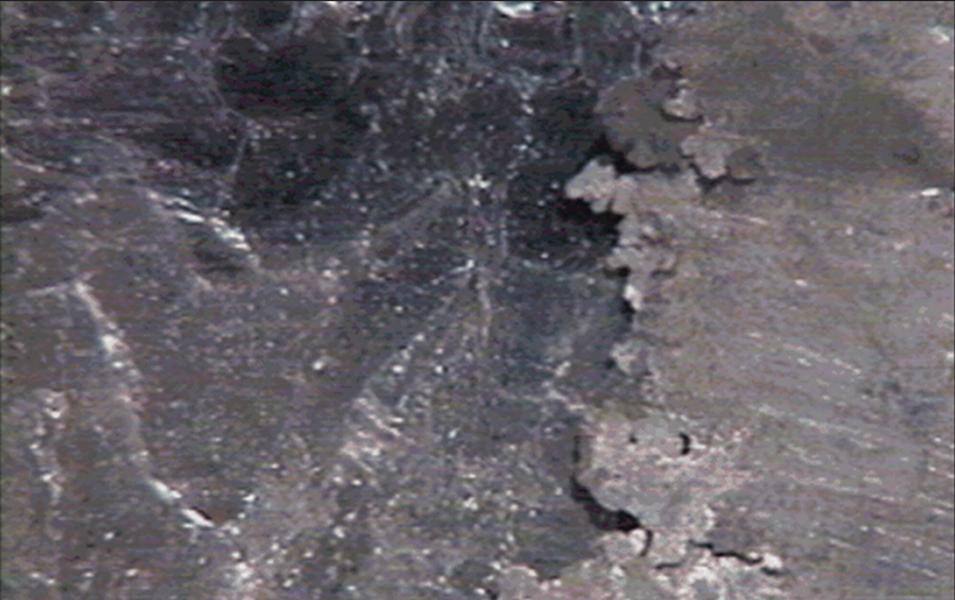

Olovo, cín a kadmium

Tyto prvky spolu se srovnatelnými, ale méně běžnými indiem a thaliem mohou způsobit katastrofické selhání v důsledku mezikrystalové koroze. "Příměsi se segregují na hranicích zrn, což usnadňuje mezizrnnou korozi, zejména v teplém a vlhkém prostředí. Odlitky bobtnají a rozpadají se, což vede k tvorbě kopců šedého prášku (obrázek l).

Pokud jsou hladiny hořčíku udržovány nad minimálními hodnotami, je tento účinek u odlitků obsahujících až do předepsaných maxim těchto škodlivin nevýznamný. Preventivní metody zahrnují správný nákup ingotů a správné hospodaření, aby se zabránilo kontaminaci z přetavení nebo z prostředí dílny, například při pájení.

Iron

![]() Železo je ve zinku rozpustné jen málo a přebytek železa se spojuje s hliníkem ve slitině za vzniku intermetalického komplexu hliníku železa (FeAl3). Tato sloučenina je extrémně tvrdá, a pokud se dostane do odlitku, může způsobit problémy při obrábění, nadměrné opotřebení nástrojů a problémy s leštěním, protože částice budou stát hrdě nebo se budou vytrhávat. Nadměrné množství může omezit tekutost slitiny, a tím i její schopnost plnit formy. A konečně, pokud se koncentruje v namáhaných místech, může dojít ke snížení pevnosti a tažnosti. Existují důkazy, že o obrobitelnosti rozhoduje spíše velikost částic než jejich celkové množství, protože železo pochází z tavicího kotle. Klíčovou ochranou je udržet teplotu kovu pod kontrolou.

Železo je ve zinku rozpustné jen málo a přebytek železa se spojuje s hliníkem ve slitině za vzniku intermetalického komplexu hliníku železa (FeAl3). Tato sloučenina je extrémně tvrdá, a pokud se dostane do odlitku, může způsobit problémy při obrábění, nadměrné opotřebení nástrojů a problémy s leštěním, protože částice budou stát hrdě nebo se budou vytrhávat. Nadměrné množství může omezit tekutost slitiny, a tím i její schopnost plnit formy. A konečně, pokud se koncentruje v namáhaných místech, může dojít ke snížení pevnosti a tažnosti. Existují důkazy, že o obrobitelnosti rozhoduje spíše velikost částic než jejich celkové množství, protože železo pochází z tavicího kotle. Klíčovou ochranou je udržet teplotu kovu pod kontrolou.

Nikl, chrom, mangan a křemík

Nadměrné množství těchto složek má na odlitek stejný vliv jako nadbytečné železo. Je třeba poznamenat, že nikl není kontaminantem slitiny č. 7; uvedené malé množství (menší než mez rozpustnosti) je spíše záměrným přídavkem, který má omezit mezikrystalickou korozi v této slitině bez hořčíku a s vysokou tekutostí.

Vliv legujících prvků

Hliník

S výjimkou slitin akuzinku je nejběžnějším legujícím prvkem hliník. Pevnost i slévatelnost slitin závisí na tom, zda je jejich obsah ve specifikaci. Vlastnosti se mohou mimo uvedené velmi omezené rozsahy rychle měnit, zejména u zinkových slitin 2, 3, 5 a 7.

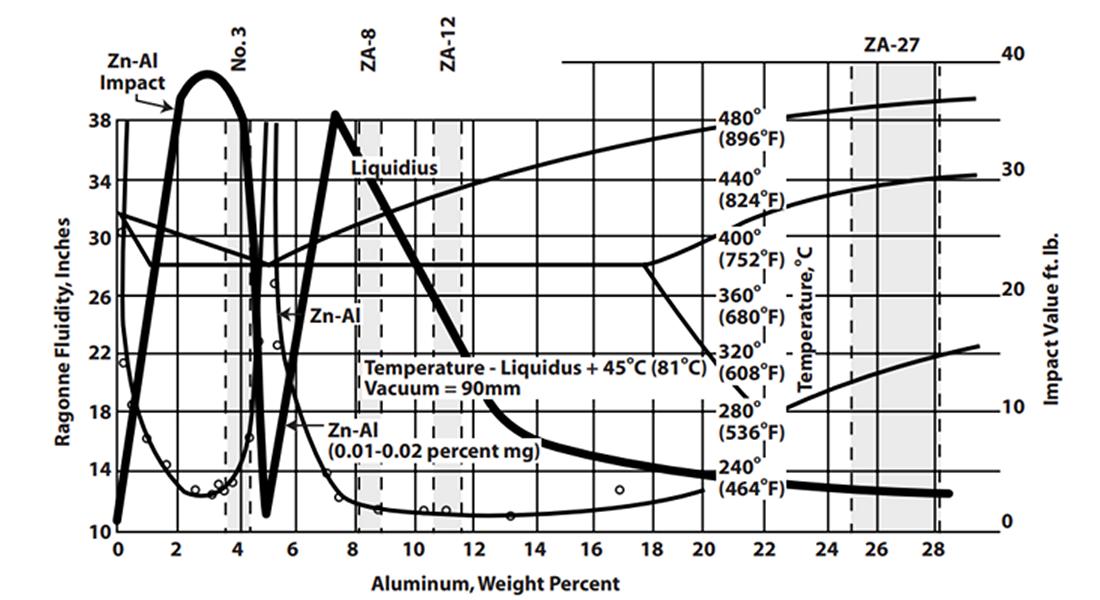

Přebytek hliníku v těchto slitinách 4%Al výrazně snižuje rázovou houževnatost (obr. 2), proto by se při zpracování neměl hliník zachytávat. Pokud hladina hliníku klesne pod předepsané minimum, jsou účinky méně patrné. Možné důsledky zahrnují tendenci k trhání za tepla, což snižuje pevnost, sníženou tekutost a zvýšenou tendenci slitiny ulpívat na matrici (pájení).

![]() Změny v obsahu hliníku mají méně znatelný vliv na vlastnosti slitin ZA s vyšším obsahem hliníku, což vede k širším povoleným rozsahům. Stejně jako u slitin 4% však bylo složení optimalizováno tak, aby poskytovalo optimální kombinaci vlastností, a překročení limitů povede k modifikacím, které mohou být škodlivé.

Změny v obsahu hliníku mají méně znatelný vliv na vlastnosti slitin ZA s vyšším obsahem hliníku, což vede k širším povoleným rozsahům. Stejně jako u slitin 4% však bylo složení optimalizováno tak, aby poskytovalo optimální kombinaci vlastností, a překročení limitů povede k modifikacím, které mohou být škodlivé.

Hořčík

Ačkoli má přídavek hořčíku zpevňující účinek, jeho hlavním účelem je zabránit mezikrystalové korozi ve slitinách obsahujících olovo, cín a další kovy v množstvích až do přípustného maxima. Odlitky obsahující méně hořčíku, než je přípustné minimum, mohou v provozu korodovat. Hladina hořčíku přesahující přípustný rozsah může způsobit roztržení za tepla, což má za následek ztrátu pevnosti nebo potíže s povlakem. Vysoký obsah hořčíku snižuje tekutost slitiny, což může způsobit problémy s plněním.

Měď

Přídavek mědi do základní slitiny 4%Al zvyšuje pevnost a tvrdost na úkor tažnosti a způsobuje, že slitiny během stárnutí více mění rozměry. Rázová pevnost slitin s vysokým obsahem mědi se stárnutím rovněž snižuje. Výsledkem je, že slitiny, které nespadají do platných omezení mědi, budou mít mezní vlastnosti oproti uvedeným slitinám.

Měděná složka slitin ZA má významný vliv na jejich mechanické vlastnosti. Obecně platí, že vysoký obsah mědi snižuje tažnost, zatímco nízký obsah mědi snižuje pevnost v tahu.

Hlavní legující přísadou v akuzinkových slitinách je měď, která poskytuje větší tvrdost a pevnost při vysokých teplotách než jiné slitiny na bázi zinku. Relativní obsah mědi a hliníku ve slitinách Acuzinc byl optimalizován tak, aby byly vyváženy vlastnosti a slévatelnost. Vzhledem k tomu, že se vysoký obsah mědi vyskytuje v odlišném fázovém systému, může se jeho vliv na změnu rozměrů stárnutím lišit od vlivu uváděného u slitin 4%Al.

Tavení, přenos a držení kovů

S výjimkou slitin ZA-12, ZA-27 a Acuzinc10, které nepřijatelně rychle napadají železo a ocel, lze zinkové slitiny tavit a skladovat v kovových nádobách. Tato vlastnost umožňuje jejich odlévání metodou horké komory, která využívá ponorný vstřikovací systém.

Této cenné vlastnosti však lze dosáhnout pouze přísnou kontrolou teploty. Při teplotách nižších než 450 °C se zinková slitina rozpouští železo dostatečně pomalu, aby bylo možné používat kovové díly, které jsou ve styku se slitinou. Protože rychlost reakce roste exponenciálně s teplotou, je citlivá na mírné teplotní výkyvy.

Reakce probíhá mezi hliníkem ve slitině a železem v kelímku a součástmi stroje.

Hliník + železo > Intermetalická částice

3Al + Fe > FeAl3

Intermetalický oxid hlinitý vyplave na povrch a reaguje s vrstvou oxidu za vzniku strusky. Pokud se struska vmísí do kovu nebo pokud hladina v nádobě klesne tak nízko, že se podpovrchový kov nasaje do husího krku, bude odlitek obsahovat tvrdé částice, což povede k vadám uvedeným v části o znečištění železem.

Nadměrná teplota také způsobuje ztrátu hořčíku, protože se jedná o těkavý prvek, který se vyvařuje. Nízký obsah hořčíku vystavuje odlitek v provozu značným korozním potížím.

Je třeba poznamenat, že celková teplota taveniny není jediným faktorem, který je třeba vzít v úvahu. Pokud se v peci nachází horké místo, například špatně kalibrovaný hořák, vysoká teplota způsobí zachycení železa. Za vážných okolností může dojít k prožrání kelímku, což vede k vytečení.

![]() Doporučené stránky kov odlévání teploty jsou:

Doporučené stránky kov odlévání teploty jsou:

|

Zamak č. 2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

Acuzinc 5 |

~ 480°C |

|

Acuzinc 10 |

~ 5S0°C |

Při tavení slitin ZA, zejména slitiny ZA-27, dochází k jejich gravitačnímu rozdělení na vrstvy bohaté na hliník a zinek. Svislé míchání taveninu promíchá; silnému míchání je třeba se vyhnout, protože podporuje oxidaci. Po smíchání by tavenina měla zůstat stabilní. Je velmi důležité, aby se nepředpokládalo, že se jakákoli vytvořená vrstva strusky oddělí a bude se míchat. ZA-27 by se neměla skladovat při teplotě nižší než 540 °C, protože veškeré železo v roztoku se vysráží jako masivní intermetalické částice.

Tavení a uchovávání ingotů podle specifikace by mělo být bezproblémové, pokud je dodržena odpovídající kontrola teploty a nedojde k neúmyslné kontaminaci. Při přetavování běžců a šrotu je třeba vzít v úvahu různé aspekty.

Vrácené materiály musí být přísně odděleny, zejména v dílnách, které taví také hliníkové slitiny. Smícháním některých hliníkových vtoků se zinkovými slitinami 4% vznikají odlitky s vysokým obsahem hliníku, které jsou křehké. Totožný problém nastane, pokud se slitina ZA kombinuje s běžnou slitinou.

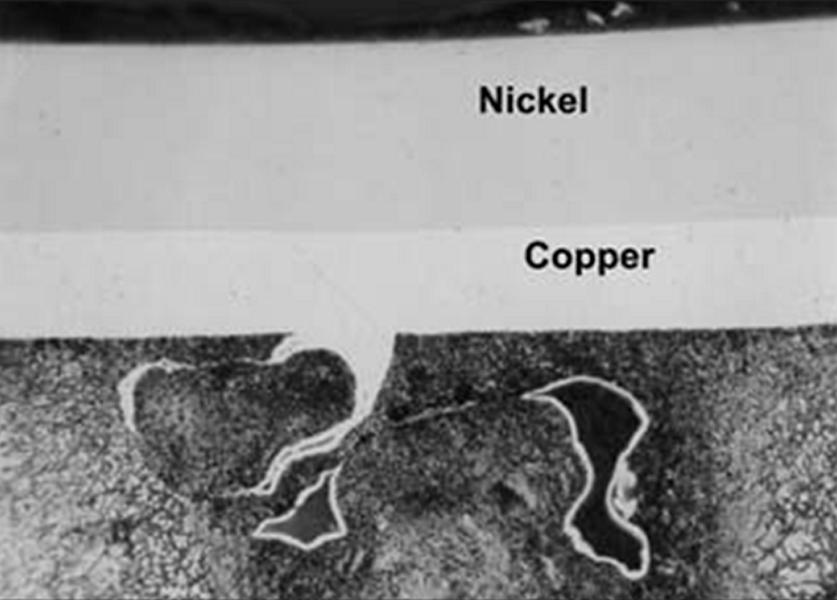

Přímé přetavování třísek, otřepů a jiného lehkého materiálu s kontaminovaným povrchem vytváří nadměrné množství strusky a může zachytit nečistoty. Takový materiál je nejlépe zpracovávat odděleně, aby bylo možné určit složení přetaveného ingotu. Strusky by se měly zpracovávat samostatně ze stejných důvodů. Tavidlo má tendenci vylučovat hořčík, zejména při zahřívání kovu. Galvanicky pokovené odlitky vyžadují zvláštní pozornost. Během tavení zůstává na povrchu slupka galvanického povlaku, kterou lze odloupnout. Deska by se neměla rozbíjet a přimíchávat do taveniny, protože zejména nikl může vytvářet tvrdé skvrny.

Během tavení a lití ztrácí slitina malé množství hořčíku (odpařováním) a hliníku (interakcí se železem a následným odstraněním ve formě strusky). Neustálé přetavování téhož kovu by nakonec vedlo k odlitkům, které neodpovídají specifikaci. Zkoušky slitiny No3 ukázaly, že ke snížení obsahu hořčíku na méně než specifikovanou hodnotu je zapotřebí sedmi cyklů. Aby se zabránilo této případné degradaci, musí se do procesu průběžně dodávat panenský ingot.

Vady zinkového tlakového lití

Níže jsou uvedeny běžné vady tlakové lití zinku, u tlakového lití hliníku, tlakového lití magnézia budou v podstatě stejné problémy jako u zinkového lití,

Interní Vady při tlakovém lití zinku

Smršťování Pórovitost

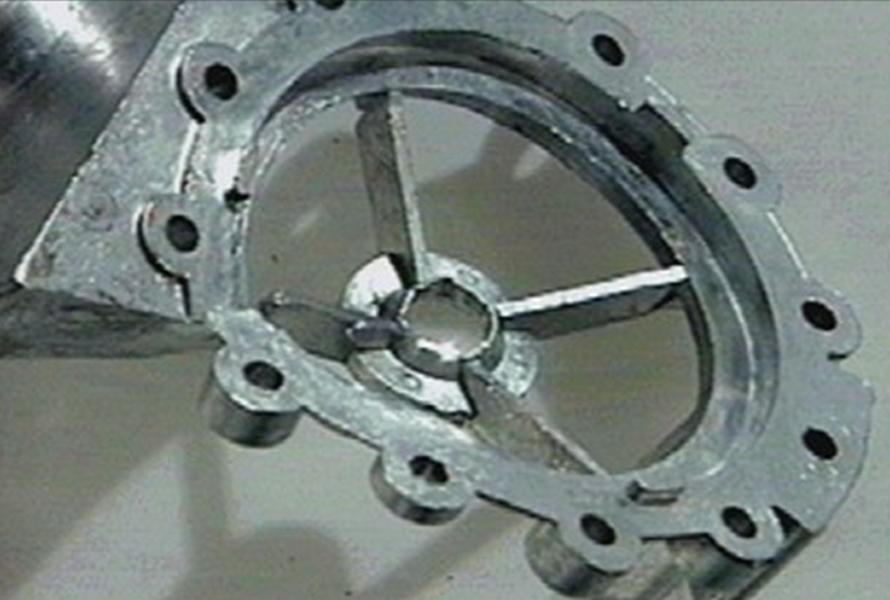

Při přechodu slitiny z kapalného stavu do pevného se smrští o několik procent objemu odlitku. Pokud není k dispozici další tekutý kov, který by smršťování podpořil, vzniká dutina. Jedná se o smršťovací pórovitost. Často se vyskytuje v izolovaných těžkých částech jako obrovské nepravidelné díry (obrázek S), ale může mít i interdendritický, trhlinovitý tvar, zejména u slitin s dlouhým rozsahem tuhnutí, jako jsou ZA-27 a Acuzinc.

Vnitřní pórovitost může být odhalena, pokud je třeba opracovat povrchy, jako jsou příruby nebo otvory, což vede k zamítnutí. Pórovitost může také vést k opotřebení nástroje a snosu vrtáku při obrábění. Vliv na pevnost bude záviset jak na rozložení, tak na množství pórovitosti. Je důležité připomenout, že "knižní" hodnoty pevnosti uvedené pro slitiny byly dosaženy na vzorcích s typickou úrovní pórovitosti.

Chcete-li omezit smršťovací pórovitost, zvyšte tlak kovu a ujistěte se, že je hradlo dostatečně silné, aby bylo aktivní během tuhnutí. Píst by se neměl propadnout natolik, aby narazil na dno husího krku, což by mohlo mít za následek nedostatečný tlak na kov. Doba ucpávání musí být dostatečná, aby došlo k úplnému ztuhnutí; jinak bude kov při návratu pístu z dutiny vytažen. Místní chlazení může minimalizovat horká místa, a tím zabránit vzniku izolovaných skvrn tekutého kovu, které po zmrznutí vytvářejí póry.

Interdendritická pórovitost může vést k netěsnosti tlakově těsných součástí. Čím delší je rozsah mrznutí slitiny, tím větší je pravděpodobnost netěsnosti. Odlévání při nízké teplotě kokil zhutňuje slitinový plášť a snižuje možnost netěsnosti. Tento proces však může být ztížen nutností dostatečně vysoké teploty kokily, aby byl zajištěn žádoucí vzhled povrchu. Teplota povrchu formy se obvykle pohybuje od 170 °C do 240 °C.

Pórovitost plynu

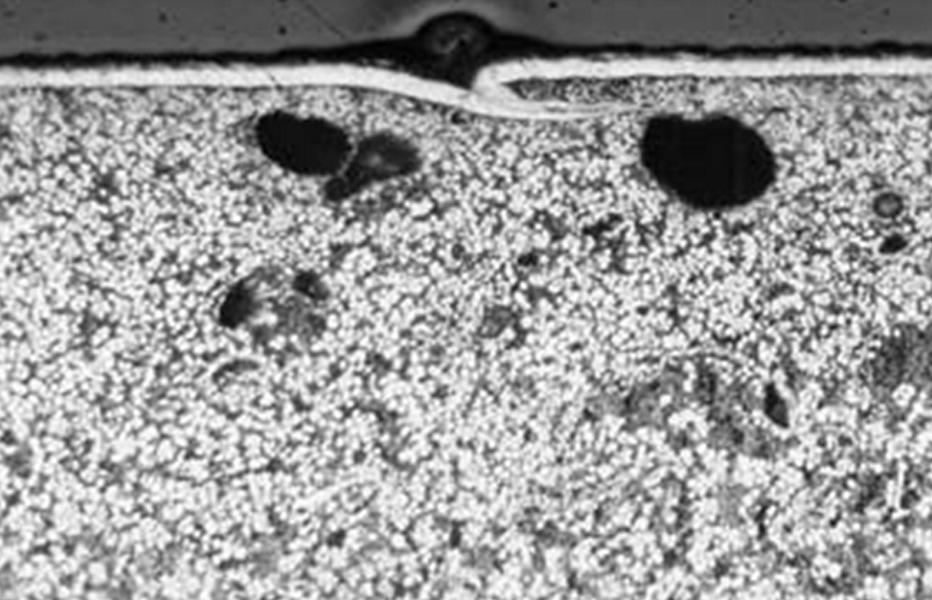

Při rychlém plnění matrice může dojít k zachycení obrovského množství plynu. Po vysokotlakém tuhnutí plyn vytváří kvazikulovité bubliny, obvykle kolem středové linie (obrázek 4). Plyn a smršťovací pórovitost mohou existovat současně; v takovém případě má plyn tendenci zaokrouhlovat smršťovací pórovitost.

Plynová pórovitost způsobuje stejné poruchy jako smršťovací pórovitost, avšak únik je méně pravděpodobný, protože plynové otvory jsou zřídkakdy vzájemně propojené. Kromě toho je plynová pórovitost hlavní příčinou vzniku puchýřů v odlitcích. Pokud je slitina slabá, může v důsledku zahřátí na vysokou teplotu obrovský tlak plynu v pórech odfouknout okolní kovovou slupku. Prodloužení doby chlazení a/nebo snížení teploty zápustky může snížit výskyt puchýřů brzy po vyhození.

V ideálním případě by mělo být množství plynu zachyceného v dutině minimalizováno. Toho se dosáhne použitím co největšího zdvihu v první fázi a co nejdelší doby plnění (přičemž je třeba mít na paměti, že pro dosažení přijatelného vzhledu povrchu je nutné dodržet krátké doby plnění). Měly by být maximalizovány a správně umístěny větrací otvory. Výhodné je omezit rozstřikování matrice na minimum. Pórovitost je často menším problémem a rozhodně způsobuje menší tvorbu puchýřů, pokud se vyskytuje ve formě mnoha mikroskopických pórů, nikoliv několika velkých. Malé póry se podporují použitím vysokých rychlostí kovu; cílem by měla být rychlost brány 40 m/s. Vakuové lití tento typ pórovitosti eliminuje.

Defekty mikroporozity při tlakovém lití

Kromě viditelné pórovitosti se objeví i pórovitost velikosti, kterou lze pozorovat pouze mikroskopem. Tato mikroporozita, pokud není přítomna na slupce odlitku (což se často stává), nemá žádný negativní vliv, pokud není později odhalena při leštění před povrchovou úpravou.

Slzy and Trhliny

Jak název napovídá, horké slzy vznikají při teplotách blízkých teplotě tuhnutí. Trhlina je způsobena poruchou odlitku při vysoké deformaci s nízkým napětím a často má nerovnoměrný průběh (obrázek 5). To kontrastuje se značně rovnějšími trhlinami, které mohou vznikat při nižších teplotách v podmínkách vysokého napětí a nízké deformace. Kromě toho se vzhled lomových ploch mezi těmito dvěma typy poruch liší.

Na trhání za tepla se významně podílí tvar součásti. K němu dochází, když je smršťování při tuhnutí omezeno na malou oblast, zejména pokud je tato oblast zároveň horkou zónou. Slitiny ZA-27 a Acuzinc jsou k této vadě náchylnější než ostatní slitiny, pokud obsah hliníku v nich není nižší než ve specifikaci nebo pokud neobsahují nadbytek hořčíku. S výjimkou rozložení teploty v zápustce nemají parametry odlitku na trhání za tepla žádný vliv. Chlazení horkých oblastí v zápustce může pomoci problém vyřešit.

K praskání dochází při vyhazování, kdy vznikají nadměrné síly v důsledku ucpání odlitku v zápustce. Často je to důsledek chyb při výrobě nástrojů, které způsobily podřezání, nedostatečný tah nebo otřepy. Prodloužení doby chlazení, aby byl odlitek pevnější a lépe absorboval vyhazovací napětí, může pomoci zabránit vzniku trhlin. Pokud je však síla způsobena tvrdým smrštěním odlitku na matrici, je delší doba chlazení neúčinná a výhodné může být dřívější vyhození.

Problémy s inkluzemi

U zinkových slitin je to mnohem menší problém než u slitin se silnějšími oxidačními vrstvami. Intermetalika železa, která vzniká nevhodným řízením taveniny, je totiž v praxi často jediným problémem. Hladina kovu v nádobě nesmí klesnout do bodu, kdy se podpovrchový kov dostane do husího krku.

Povrchové vady tlakového lití

Zlatá kola.

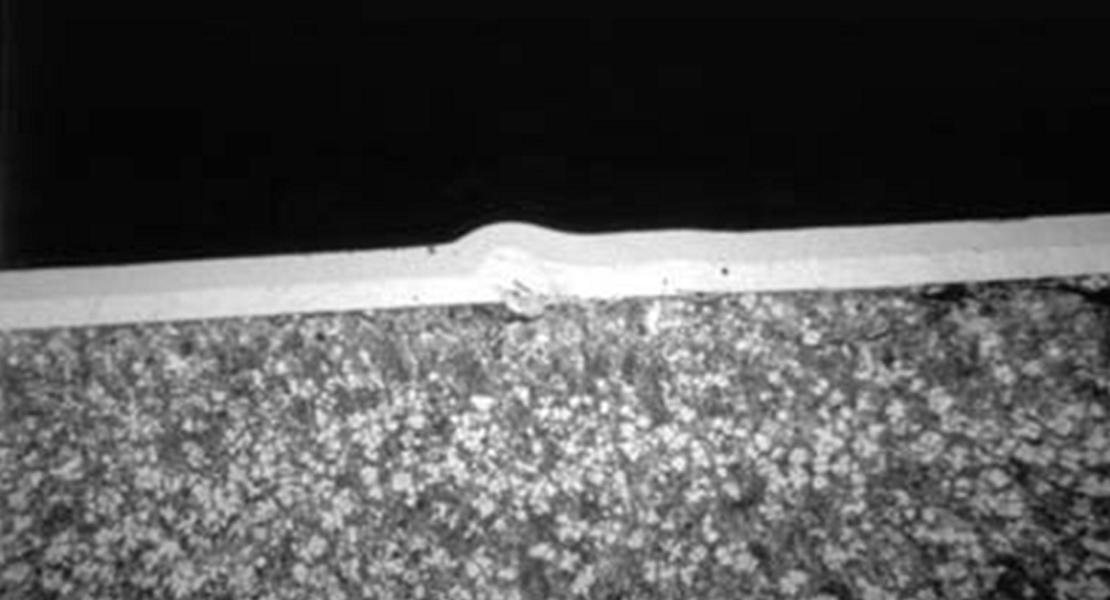

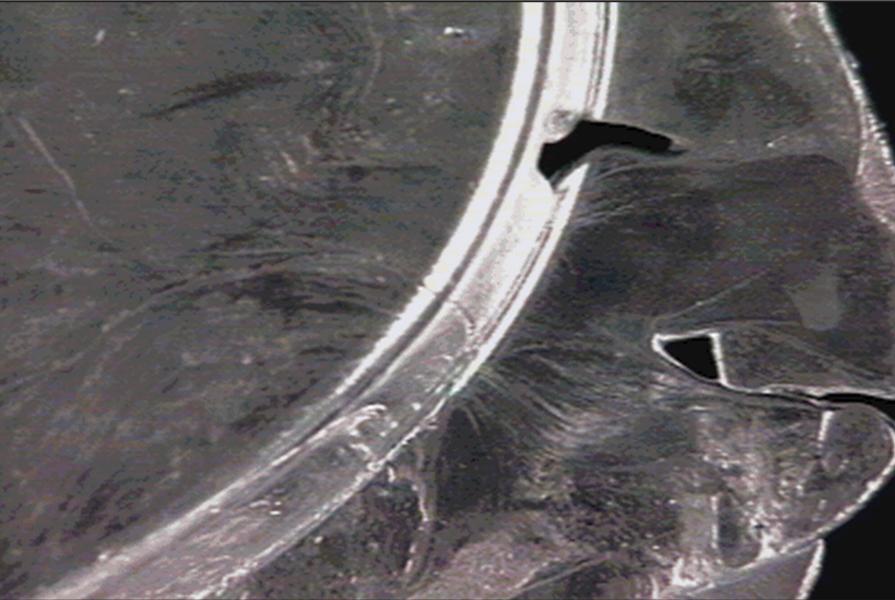

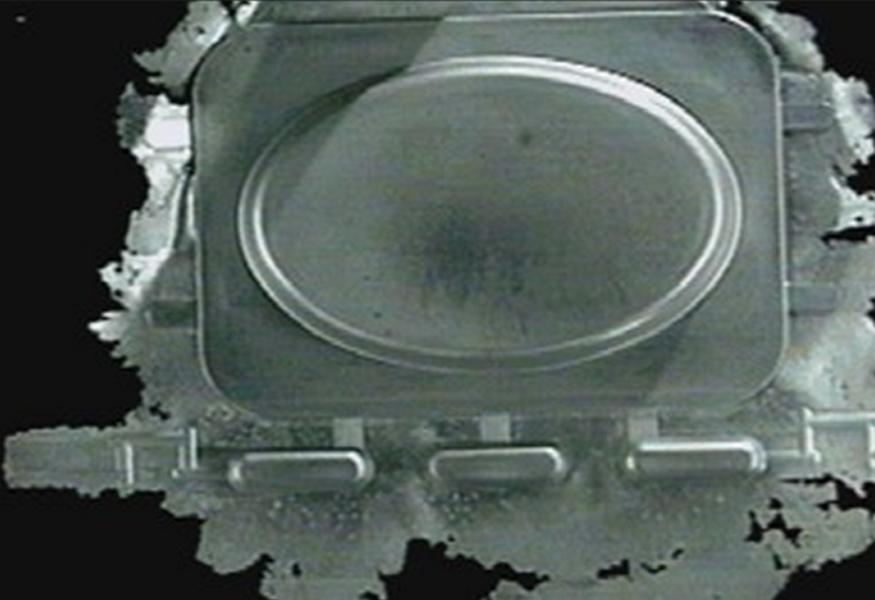

Tato vada (známá také jako "flowmarks" nebo "cold flow") vzniká, když se proudy kovu, které předtím ztuhly v kontaktu s matricí, po příchodu dalšího kovu nevrátí zpět do větší části odlitku. Povrch se jeví jako nerovná rýha s efektem rybích šupin, jejíž hloubka se mění v závislosti na intenzitě propadu (obr. 6). Na příčném řezu je patrný charakteristický rys studeného lap, kterým je rozsah, v němž povrchový lom pokračuje horizontálně a vytváří podpovrchovou diskontinuitu (obr. 7).

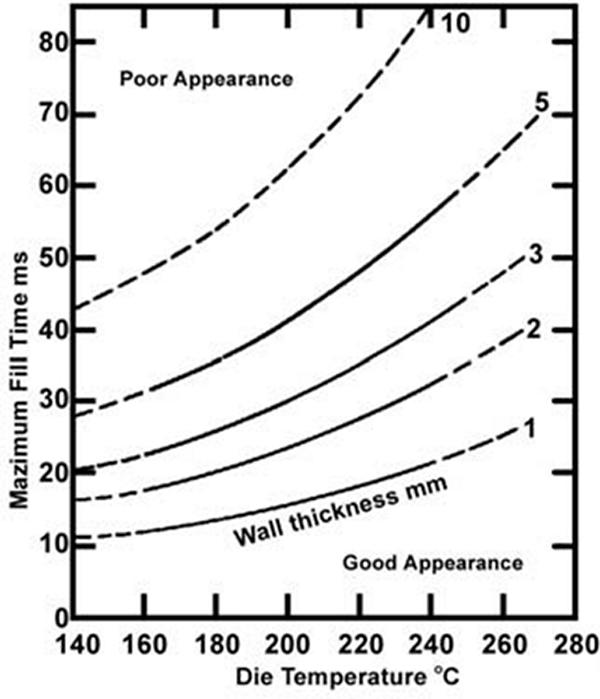

Studené lapsy zhoršují vzhled odlitků a způsobují problémy při budoucích dokončovacích postupech, zejména při galvanickém pokovování, což vede k selhání povlaku. V případě, že jsou propadliny závažné, mohou zhoršit tažnost odlitku. Klíčovými parametry odlitku, které ovlivňují vznik studených lapsů, jsou doba plnění dutiny a teplota kokily. Méně důležitými charakteristikami jsou způsob toku, vzdálenost toku, rychlost kovu, povrch zápustky a teplota kovu. Rozhodující je tloušťka odlitku. Trhliny se častěji vyskytují u odlitků s tenkým průřezem.

Byla zjištěna souvislost mezi vzhledem povrchu, tloušťkou stěny, teplotou matrice a dobou plnění. Pomocí nástroje Surface Predictor (obr. 8) lze určit maximální dobu plnění dutiny a minimální teplotu matrice, při níž vznikne galvanicky pokovený povrch. Pokud bude díl lakován, jsou přijatelné delší doby plnění a nižší teploty zápustky. Texturovaný povrch na zápustce může prodloužit maximální dobu plnění o 50%.

![]()

Někdy se objeví propadliny, přestože je matrice horká a doba plnění dutiny krátká. v takovém případě se objeví jsou obvykle spojeny s vířivým prouděním, které zachycuje plyn. Protitlak, který působí na plyn na adrese na konec z dutina vyplnit zpomaluje na obklopující kov pára a proto produkuje na podmínky nezbytné pro místní kolo formace. Na adrese tento případ, to bude být nezbytné na snížit na vzduch uvězněné na adrese na die (viz oddíl o pórovitosti) nebo upravit vzor výplně tak, aby se zabránilo vzniku těchto propadů.

Laminování

Laminace jsou překrývající se plechy, které se rozprostírají na větší ploše a rovnoměrněji než studené lamelace. Mohou vznikat při problémech se vstřikovacím systémem stroje, které vedou k tomu, že se matrice plní v sérii pulzů. Laminace se také vytvoří, pokud je zdvih prvního stupně příliš dlouhý, což má za následek, že první kov vstupující do dutiny se pohybuje pomalu a zamrzá.

Misrun

Pokud je zápustka příliš studená a doba plnění příliš dlouhá, nedojde k úplnému odlitku. Kov zcela ztuhne před vyplněním dutiny a vznikne chybný odlitek (obrázek 9). Malé oblasti neúplného zalití, např. na koncích žeber nebo uprostřed vírů, mohou být způsobeny zachyceným plynem, který brání úplnému zaplnění dutiny kovem. Pokud je překročena kapacita stroje, pak "krátký výstřik" způsobí chybný chod.

Výstřel nebo rozstřik

Stejně jako kolečka jsou výsledkem presolidifikace, ale vzhled a příčina jsou odlišné. Vada může být čistě povrchová, kdy vytváří drsnou strukturu, nebo může být zapuštěna jako "zahrnutí slitiny" (obrázek 10). Na stránkách "záběry" jsou kuličky slitiny, které byly vystříknuty z hlavního proudu kovu a nebyly následně adsorbovány.

Stříkance mohou vznikat z pulzů při průtoku prvního kovu hradlem nebo mohou být víry, které se stáčejí z okraje proudu kovu. Proto se rozstřik obvykle vyskytuje v blízkosti hradla. Někdy je rozstřik tak volně vázán na odlitek, že při vyhození část zůstane. Tento materiál pak tvoří "inkluze" v dalším odlitku.

Zvýšení teploty matrice by mělo situaci zlepšit, ale hlavním řešením bude úprava brány tak, aby bylo dosaženo pevnějšího předního plnění.

Tyto stránky deprese na adrese na odlévání povrch jsou méně společné na adrese zinek slitina než některé další kovy a hodně menší problém než u plastových výlisků. Příčinou je stejné smršťování při tuhnutí, které je hnací silou tvorby pórů. Lokální těžký řez vykazuje spíše povrchové propadání než vnitřní póry, pokud je rozložení teploty takové, že tepelné centrum je blízko jednoho povrchu. Konečné smršťování pak stahuje slabý pevný slupek odlitku a vytváří prohlubeň (obr. 11).

U slitin, jako je ZA-27, může být vzhled odlišný. Zde je defekt na větší ploše a jeví se jako mrazivý. Dlouhý rozsah mrznutí změnil chování tak, že namísto určitého propadu smršťování odčerpalo povrch eutektické kapaliny a zanechalo jej drsný a poloporézní.

Nápravné postupy jsou stejné jako v případě smršťovací pórovitosti. Pokud je to možné, měla by být provedena změna konstrukce odlitku za účelem snížení horkého místa.

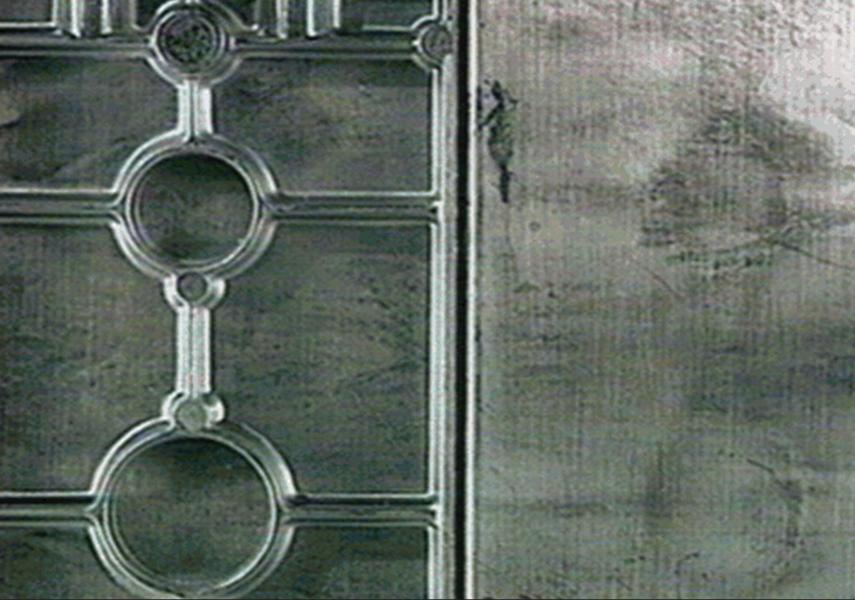

Jezera

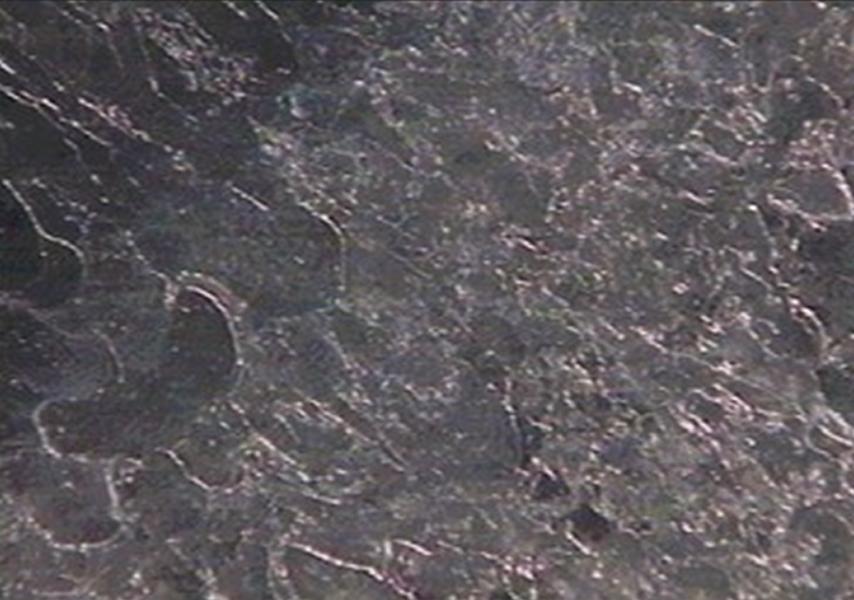

Jezírko je široký schod na odlévané ploše s výškou schodu pouze 5 až S0 mikrometrů. Velmi nápadné je na součástech, které jsou následně leštěny a pokovovány, kde vytváří neuspokojivý efekt zvlnění (obr. 12).

Navzdory intenzivní vyšetřování, na příčinu, a proto na náprava zůstává nepolapitelný. Tam je důkazy že termín "jezero" lze uvést dvě vady stejného vzhledu., Při řezu některými jezery se pod jezerem projevuje jiná mikrostruktura než v převážné části odlitku nebo na okolním povrchu. Zdá se, že jezírka tohoto typu jsou spojena s časným lokálním tuhnutím a nápravná opatření přijatá pro studená jezírka mohou být prospěšná.

Ostatní jezera však nevykazují žádné mikrostrukturní změny. Navíc u tenkých odlitků není neobvyklé, že vada je skrz tloušťku, na jedné straně je prohlubeň a na druhé vyvýšená plocha. V podstatě se odlitek zalomil o několik desítek mikrometrů. To naznačuje, že jezero vzniklo, když byl odlitek pevný, a je lákavé spekulovat o omezeném smršťování, které způsobilo vznik jezera. "plechovka s olejem" zkreslení.

Je poměrně jasné, že vada souvisí s teplem a pravděpodobně odráží teplotní gradienty uvnitř nástroje.

Puchýře

Rozříznutím těchto hladkých povrchových výčnělků se odhalí jejich dutý střed. Puchýře jsou způsobeny expanzívysokotlakého plynu zachyceného v plynových pórech bobtnajících v povrchové vrstvě odlitku (obrázek 1).3). Puchýře vznikají, když je slitina příliš slabá na to, aby zvládla síly vytvářené vnitřním plynem, když na odlévání je příliš horké. Vzniku puchýřů se zabrání snížením teploty odlitku při vyhazování.

Toho se dosáhne zvýšením chlazení matrice a/nebo prodloužením doby chlazení matrice. Vznik puchýřů se zmírní snížením množství zachyceného vzduchu (viz oddíl o pórovitosti plynu) a použitím vysokých otáček šoupátka za účelem zpřesnění velikosti plynových pórů.

Trhliny

Povrchové trhliny mohou mít dvě hlavní příčiny. První formou, se kterou se běžně setkáváme při změnách průřezu, jsou trhliny za horka, kdy vysoká lokální deformace vyvolaná mezním smrštěním v blízkosti bodu tání vede k mezikrystalovému lomu. Druhý typ se vyskytuje, když se odlitek zasekne v zápustce, což vede ke značným tlakům při vyhození. Tyto trhliny jsou obvykle méně mezikrystalové a rovnější než trhliny způsobené horkými trhlinami.

Trhání za tepla je patrnější u slitin s dlouhou dobou tuhnutí, jako je ZA-27, a je způsobeno především tvarem součástky. Místní chlazení problémové oblasti může být prospěšné. (Další informace naleznete v části o ingotu).

Vyhazovací trhliny by měly být nejprve řešeny odstraněním všech problémů s matricí, jako jsou nedostatečné zářezy, nedostatečné zúžení a drsné povrchy. Pokud se sníží teplota zápustky a prodlouží doba chlazení, bude odlitek pevnější, a tudíž lépe odolá vyhazovacím silám. Pokud je však lepení způsobeno smršťováním odlitku na zápustku, například dírou v jádrovém čepu, může být výhodné včasné vyhazování za účelem snížení smršťování. Aby byl nástřik zápustky jako separační prostředek účinný, musí dostatečně pokrýt čelní plochu zápustky.

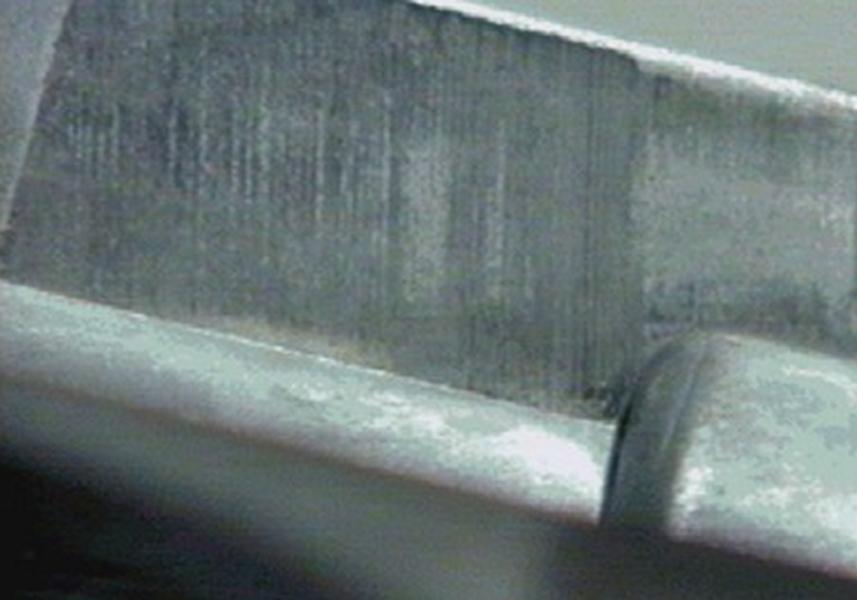

Drag Marks

Tření mezi odlitkem a zápustkou při vysouvání součásti způsobuje vrypy podél linie tahu (viz obrázek 14). Vlečné stopy jsou způsobeny nedostatečným tahem, nedořezem a drsností povrchu, jakož i nedostatečným nástřikem zápustky. Při těsném smršťování odlitku proti součásti se nelze vyhnout žádným otěrům. V těchto případech je nutné co největší zúžení a optimalizace doby (teploty), při které je odlitek vyhazován.

Zkreslení

Ohnuté odlitky, vrypy nebo propíchnutí vyhazovacími kolíky vznikají, když je odlitek příliš slabý na to, aby odolal vyhazovacím silám (obrázek 15). Zápustka by měla být nejprve zkontrolována, zda není podříznutá, nemá nedostatečný tah a drsný povrch. Problém lze poté řešit snížením teploty, při které je odlitek vyhazován. Toho se dosáhne snížením teploty zápustky a/nebo prodloužením doby chlazení zápustky.

Eroze

Eroze způsobuje opotřebení a dutiny na povrchu zápustky, které mohou způsobit stopy na odlitku a problémy s vyhazováním. Zkracuje také životnost zápustky. Roztavená slitina fyzicky opotřebovává zápustku v místech, kde proud kovu naráží vysokou rychlostí na zápustku. k opotřebení může dojít také v místech, kde se kov při vysoké rychlosti víří a vytváří hydraulickou kavitaci. V obou případech snížení rychlosti kovu sníží míru eroze. Eroze se snižuje také snížením teploty zápustky. Je pravděpodobnější, že k ní dojde v zápustkách, které jsou temperovány na měkkou stranu rozsahu tvrdosti.

Teplo Kontrola

Šílený dlážděný vzor žeber na povrchu odlitku je způsoben porušením povrchu matrice (tepelnou kontrolou). Příčinou je povrchové napětí vyvolané teplotním cyklem, ke kterému dochází při každém odlévání. Míra tohoto napětí závisí na teplotě tání slitiny. Vzhledem k tomu, že zinkové slitiny mají nízký rozsah tavení, je tato vada vzácná a vyskytuje se pouze u forem, které vyrobily miliony odlitků.

Pájení

Jedná se o vytvoření vrstvy slitiny na povrchu matrice, která je fyzikálně i chemicky přilnavá. Odlitek je poznamenán v místě, kde se při vyhození odtrhne přilepená slupka, a podřezání vzniklé nahromaděním vede také ke vzniku rýh na odlitku. Pájení je pravděpodobnější při vysokých rychlostech brány a zápustce. teplota je vysoká. Die sprej musí být adekvátní na adrese objednávka na vyrábět a ochranné vrstva na adrese na ocel povrch.

Nánosy způsobené pájkou se z matrice obtížně odstraňují. Tím se liší od nánosů způsobených přebytečným nástřikem matrice, které lze obvykle setřít.

Flash

Při průniku kovu mezi styčnými plochami dílů zápustky a polovinou zápustky se vytvářejí tenké vrstvy vnějšího kovu. ous materiál jsou vlevo na adrese na odlévání (obrázek 16). Na zabránit tento na umírá musí být silně postaveno a dokonale vyřazení.

I tehdy mohou tepelné výchylky vést k otevření mezer při provozní teplotě. Pokud je blokovací síla stroje nedostatečná pro velikost vyráběného odlitku, dojde k rozpojení matrice a vzniku rozsáhlých otřepů. Snížení tlaku kovu sníží pravděpodobnost vzniku otřepů. Rovněž prodloužení doby plnění, a tím snížení teploty kovu v době, kdy dosáhne dělicí čáry, sníží průnik mezi styčnými plochami.

Rozměry Konzistence

Celou problematikou rozměrových tolerancí se podrobně zabývá jiná kapitola této příručky. Zde je zmíněna proto, že neshody lze považovat za vadu odlitku.

Reprodukovatelnost rozměru odlitku po odlitku je téměř výhradně funkcí teplotní konzistence. Faktorem, který má největší vliv, je teplota odlitku v okamžiku jeho vyhození z formy. StabilisTato teplota zlepší reprodukovatelnost rozměrů a pomůže udržet těsné tolerance.

V důsledku metalurgického stárnutí dochází po odlití k mírnému smrštění. Toto množství je malé a reprodukovatelné a představuje problém pouze u součástí specifikovaných podle nejpřísnějších tolerancí. V případě potřeby lze ke stabilizaci odlitku použít tepelné zpracování při nízké teplotě, obvykle několik hodin při 95 °C.

Trimming a Šatyna adreseg

Obecné problémy na adrese tento oblast z na výroba operace jsou nepřijatelné změna z obrys kvůli na přes odstranění kovu a deformace způsobené hrubým zacházením nebo problémy s vyrovnáním.

Odpojení Vady

Díky tenkým hradítkům, která je možné u odlitků ze zinkových slitin použít, je v mnoha případech vhodnější odlamování než lisování. Odlamování může být ruční nebo mechanické na válcových nebo bubnových strojích. Čisté vylomení závisí na tvaru a tloušťce brány.

Earring

Mírně zakřivené brány lze rozbít, ale mají tendenci zanechávat "uši" na odlitku při použití kuželových vrat. V závislosti na konstrukci a směru ohybu může být i u rovných vrat půda ponechána na odlitku..

Break na adrese

Tvar vrat a směr ohybu zde vedly k tomu, že lom vnikl do odlitku, a tím v něm vznikl podřez.

Linka brány Pórovitost

I když se brána rozbije čistě, zůstane na odlitku svědek. Obnažený kov se liší od okolní slupky odlitku; je typický pro vnitřek odlitku, a proto může obsahovat pórovitost (obr. 17). Čím silnější je brána, tím je pravděpodobnější, že tato pórovitost bude viditelná. Množství linie brány porosbude ovlivněna faktory popsanými v oddíle Pórovitost této kapitoly. I když není viditelná, může odhalená mikropórovitost způsobit po nanesení nátěru problém.

Tisk Trim Vady při tlakovém lití zinku

Bodování

Nesprávné usazení součásti a/nebo nesprávné vyrovnání a vůle zápustky mohou vést k tomu, že zápustka oholí bok odlitku.

Skládací

pokud je otřep tenký a sahá jen na krátkou vzdálenost, je tvárnost slitiny taková, že se otřep může spíše ohnout než rozříznout. Výsledkem je tenký záhyb kovu na povrchu součásti. tam, kde je to problém, může být lepší záměrně provést otřep napříč, než jej neúspěšně uzavřít, aby byla určitá tloušťka, kterou má ořezávací nástroj řezat.

Finishing Vady při tlakovém lití zinku

Nadměrné odstranění povrchu odhalí mikroporozitu. Ta nemusí být viditelná, ale může vést k problémům, pokud je odlitek následně potažen.

Barrelling/Vibropolishna adreseg Vady

Měřítko

Nadměrné léčba z silně lapované odlitky může olovo na na kola zvedání nebo se stává zcela samostatně stojící (obrázek 18).

Leštění Vady

Nadměrné odstraňování kovu odhalí mikroporozitu. Vzhled malých hrbolků a kometových chvostů je způsoben na tvrdé částice v odlitku, které vznikají v důsledku kontaminace kovem. Stejně jako u leštění sudů a vibrolisování, tleštění pouze zakrývá povrchové vady, jako jsou například vrypy. Základní nespojitost je stále přítomna a může později způsobit problémy.

Obrábění a montáž Vady při tlakovém lití zinku

Nástroj Nosit

Rychlé opotřebení řezných nástrojů může být způsobeno tvrdými částicemi ve slitině, které vznikají kontaminací taveniny. Příčiny a kontrolní opatření, jak tomu zabránit, jsou popsány v části Ingot. opotřebení a zlomení může být také způsobeno proniknutím nástrojů do velkých plynových nebo smršťovacích pórů. Zamezení vzniku pórů je popsáno v oddíle Odlévání.

Vystavené stránky Pórovitost

Odstranění zdravé povrchové vrstvy může odhalit pórovitost na obrobených plochách, např. na přírubách nebo v otvorech. Kontrolou pórovitosti se zabývá oddíl Odlévání.

Fractuna

K montáži se často používají nýtovací a ohýbací operace. odlévání ze slitiny zinkus. Pokud nejsou nýty a oka odlitku dobře vyrobeny, může dojít k jejich zlomení. Povrchy musí být bez nadměrných propadlin a trhlin (viz oddíl Odlitky). Proces stárnutí, ke kterému dochází po odlití, ovlivňuje tažnost. Ten probíhá minimálně asi tři týdny po odlití. Tažnost slitiny se výrazně zvyšuje deformací při mírně zvýšených teplotách.

Powder Coating vady zinkového tlakového lití

V této části jsou zkoumány vady, které vznikají při nanášení povlaku a na povlaku v provozu. Pouze ty vady způsobil podle závady na adrese na odlévání jsou pokryto. A více kompletní pokrytí, který obsahuje vady na adrese kabát je uveden v brožurách. "Pokovování zinkové zápustky odlitky" a "Práškové lakování zinkové zápustky odlitky" které vydala Zinc Development Association, Londýn, Spojené království.

Zkreslení

Pevnost zinkové slitiny klesá s teplotou, takže při teplotách lakovací pece je poměrně slabá a určitý vliv má i teplota pokovovací lázně. Pokud jsou tedy odlitky špatně podepřeny nebo přípravky vyvíjejí příliš velkou pružnou sílu, dochází k jejich deformaci. v důsledku odlehčení odlitku od napětí může dojít k deformaci. Rychlé ochlazení při odlévání může zablokovat napětí způsobené rozdílovým smršťováním. Úroveň napětí závisí do značné míry na tvaru součásti.

Irregular Surface

Vzhled rybích šupin u studených laků se projeví přes vrstvu pokovení, a pokud je silná, může se projevit i přes silnější vrstvu laku. Hranice jezer se na pokoveném nebo lakovaném povrchu projeví jako vlnovka. Příčiny a způsoby nápravy těchto vad jsou uvedeny v části Odlévání.

Platna adreseg Vady při tlakovém lití zinku

Puchýře

Puchýře v galvanickém plechu jsou vadou odlitku (puchýře a jiné vady mohou být způsobeny také problémy s procesem pokovování) a jsou způsobeny zachycením zeminy, plynu a pokovovacích roztoků v povrchových nedokonalostech. Tvorba plynu za nepropustným povlakem způsobí vznik puchýřů a dokonce i jeho roztříštění. Podobný účinek bude mít i rozpínání způsobené korozními produkty vznikajícími reakcí odlitku a zachycených korozních roztoků.

Pokud je zachycení způsobeno studenými lamelami, může dojít ke zvednutí povrchu odlitku i desky. Všimněte si, že záhyby způsobené ohybem blesku na povrchu způsobují stejné problémy jako propadliny. Při uvedení do provozu bude mít poškození pokovené vrstvy za následek korozi. (Obrázky 7, 19.)

U odlitků s povrchem obsahujícím studené lapsy nebo s povrchem, na kterém se objevily hrubé póry nebo mikropóry, se pravděpodobně vytvoří puchýře v pokoveném povlaku. Podrobnosti o těchto vadách jsou uvedeny v oddílech Odlévání a Oblékání.

Paint Vady při tlakovém lití zinku

Puchýře

Puchýře na lakovaném povrchu odlitku mohou být dvojího druhu. Je velmi důležité je rozlišovat, protože potřebná nápravná opatření se liší.

Středně velké puchýře, které se mohou objevit na protilehlých stranách odlitku, vznikají v důsledku plynové pórovitosti odlitku (obrázek 13). To lze ověřit seškrábnutím nátěru nebo rozříznutím puchýře. O plynový puchýř se jedná, pokud je vada spíše v odlitku než v nátěru. Problém vzniká proto, že zinková slitina je při teplotách pece s barvou slabá, což způsobuje nafukování odlitku v důsledku vysokého tlaku plynu uvnitř pórů.

Rozhodující je teplota pece, a pokud postup umožňuje různé okolnosti, měla by být zvolena možnost delšího pečení, ale při nižší teplotě. Odlitky, které se budou péct při vysokých teplotách (200 °C), musí obsahovat minimální množství zachyceného plynu, který je jemně rozptýlen.

Menší puchýře jsou způsobeny plynem, který stoupá z povrchu odlitku a zachytí se v lakovacím filmu. Někdy plyn uniká, ale tuhnoucí barva je příliš tvrdá na to, aby se znovu vytvořil hladký povrch, což má za následek vznik puchýře podobného miniaturní sopce (obrázek 20). Aby se předešlo těmto problémům, musí být odlitek bez povrchových nespojitostí, které by mohly zachycovat plyn a zeminu, jako jsou studené propadliny, záhyby a viditelné pórovitosti. Zapékání před přidáním organické vrstvy umožní odlitku vyloučit plyn a problém vyřešit.

Odštípnutý Barva

Odlupování barvy může být někdy způsobeno vadou odlitku nebo nesprávnou manipulací po lakování. Pokud je záhyb (např. ohnutý přes blesk) natřen barvou a poté vystaven nárazu, může se odlomit a odhalit pod ním ležící nenatřený povrch.

Manipulace, skladování a balení

Špatná manipulace může vést k poškození nebo deformaci povrchu. tlakové lití. U nástrojů s více dutinami by mohly být pro zajištění podpory účinné odlévací spoje mezi křehkými součástmi. Míra přípustného poškození povrchu je dána požadavkem na kvalitu a použitým povlakem.

Pokud mají být nahé odlitky skladovány po určitou dobu, musí být suché. Vlhkost podporuje vznik bílé rzi a povrchové koroze. Pokud došlo k degradaci zápustkového postřiku nebo kalicí vody, což má za následek vznik kyselých sloučenin, může být koroze silnější. Odlitky by měly být po odlití a vyleštění co nejdříve opatřeny nátěrem nebo barvou, aby se snížilo riziko kontaminace povrchu.

Odlitky musí být baleny do suchých materiálů, protože vlhký karton vytváří kyseliny, které poškozují a černají zinkové odlitky.

0 komentáøù