Tlakové lití hliníku je běžný výrobní proces, který je proslulý výrobou přesných a odolných součástí ve velkém měřítku. Provádí se vtlačováním roztaveného hliníku do formy naplněné vysokým tlakem, čímž vznikají složité a komplexní tvary s vysokou rozměrovou přesností. Tlakové lití hliníku se hodí zejména k výrobě dílů s dobrým poměrem pevnosti a hmotnosti; tento proces je tedy nejvhodnější pro automobilový, letecký a kosmický průmysl, elektroniku a průmyslové stroje. Umožňuje vyrábět menší i větší díly, které obvykle nevyžadují velké množství povýrobního obrábění.

Výhodami tlakového lití hliníku jsou hospodárnost, homogenita dílů a nízká hmotnost hliníku, která má u vozidel a strojů výhody jak z hlediska spotřeby paliva, tak z hlediska výkonu. Jako každý výrobní proces má však své limity. Některé projekty mohou být proveditelnější v závislosti na vysokých počátečních investičních nákladech na nástroje, omezeních velikosti dílů, které lze podporovat, a možnosti, že se budete muset vypořádat s problémy, jako je pórovitost.

V tomto článku jsou popsány silné a slabé stránky tlakové lití hliníku jsou zkoumány, aby poskytly obecný obraz o využití a problémech tohoto kovu v průmyslu, což může být vodítkem pro efektivní rozhodovací proces v podnikání.

Co je tlakové lití hliníku?

Při tlakovém lití hliníku se roztavený kov (hliník) vstřikuje pod vysokým tlakem do formy (kokily) z oceli, aby se vyrobily přesně propracované, vysoce pevné součásti. Výroba dílů tímto postupem je úspěšná tím, že nezabere příliš mnoho času na jejich obrábění a dokončování, a proto je levná pro obrábění ve velkém měřítku. Formy vyrobené metodou tlakového lití by mohly vydržet mnoho tisíckrát, čímž se zvyšuje jejich ekonomická rentabilita pro velkosériovou výrobu.

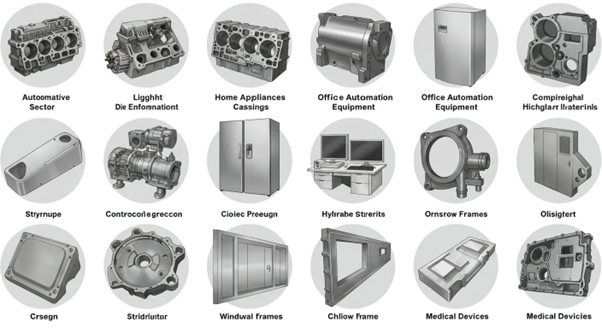

Tento přístup je praktický zejména pro výrobu složitých tvarů z tenkých materiálů se složitou geometrií, které by jinak nebylo možné snadno vytvořit jinými výrobními technikami, jako je obrábění nebo kování. Mezi oblíbené způsoby použití hliníkového tlakového lití patří například díly motorů automobilů, kryty elektronických přístrojů a další strojově opracované konstrukce zařízení.

Výhody tlakového lití hliníku

1. Odolnost a vysoká pevnost

Díly vyrobené z hliníkového tlakového lití jsou považovány za robustní, což průmyslu poskytuje náročné díly s dlouhou životností a dokonalými vzorky. Kovový hliník je sám o sobě lehký, ale pevný, a při odlévání tímto procesem vznikají díly, které jsou pevné i v extrémních provozních podmínkách. Díky těmto vlastnostem má tlakové lití hliníku velkou perspektivu v automobilovém, leteckém a průmyslovém odvětví.

Hustota dutinových forem a možnost výroby dílů s vysoce specifickými vlastnostmi navíc posilují součást jako celek. Součásti bloku motoru a převodovky, které byly vyrobeny pomocí tlakového lití hliníku, mohou být odolné vůči zatížení a teplu při činnosti motoru, aniž by se předčasně porouchaly.

2. Efektivita nákladů

Hromadná výroba pomocí tlakového lití hliníku je velmi levná. Podstata použití stejné formy ve více než jedné výrobě zaručuje snížení výrobních nákladů na jednotku s rostoucím množstvím jednotek. Tato efektivita je velmi vysoká a v porovnání s jinými technikami lití dochází k minimálnímu plýtvání použitým materiálem. Cenová dostupnost hliníku a jeho oběh do značné míry přispívají k hospodárnosti procesu tlakového lití.

Hliníkové tlakové lití také minimalizuje následné obrábění, čímž se snižují náklady na ruční práci. Hliníkové tlakové lití nabízí kalkulativní řešení v průmyslových odvětvích, jejichž procesy vyžadují vysokou produkci dílů při nízkých nákladech a kvalitě.

3. Přesnost a pravdivost

Jednou z hlavních předností hliníkového tlakového lití je vysoká přesnost a konzistence dílů. Výsledkem procesu vysokotlakého vstřikování je, že každý díl je stejný jako ostatní, až na malé odchylky. Konzistence na této, respektive vysoké úrovni, je významná zejména v oblasti elektroniky, automobilového průmyslu a letectví, kde musí být sada dílů velmi přesně změřena a musí být schopna dosáhnout vysoké úrovně výkonu.

Tato technika umožňuje vyrábět díly s jemnými detaily, ostrými hranami a tenkými stěnami, a to vše s úzkou tolerancí. Díky této schopnosti se snižuje čas a náklady na následný proces odlévání, jako je například obrábění.

4. Lehké vlastnosti

Hliník je velmi lehký kov a díky tomu, že je odléván pod tlakem, zůstává stejný a tato vlastnost jej předurčuje pro aplikace, kde je důležitá hmotnost předmětu. Součásti používané v průmyslových odvětvích, jako je automobilový a letecký průmysl, mají značnou váhu při zvyšování výkonu a palivové účinnosti. Skutečnost, že součásti vyrobené tlakovým litím hliníku jsou lehké, usnadňuje snížení celkové hmotnosti vozidla nebo letadla, a tím zvyšuje úsporu paliva a výkon.

Hliníkové tlakové lití se například používá při výrobě lehkých bloků motorů a dalších součástí v automobilech, což napomáhá k vyšší spotřebě a lepšímu řízení.

5. Odolnost proti korozi

Hliník je díky své vrozené povaze silně odolný proti korozi, protože se na jeho povrchu přirozeně vytváří ochranná vrstva známá jako oxid. To pomáhá zejména v oblasti, kde se součásti musí potýkat s vlhkostí, chemikáliemi nebo vysokými teplotami. Hliníkové tlakové lití proto poskytuje trvalý výkon v různých venkovních a drsných podmínkách, včetně námořních a venkovních elektrických systémů.

Další velkou výhodou této techniky odlévání je odolnost hliníku proti korozi, která prodlužuje životnost součástí, a tím zajišťuje, že je není třeba často opravovat nebo vyměňovat.

6. Všestrannost

Hliníkové odlitky jsou desetinásobně flexibilnější, pokud jde o druhy, tvary, formy a složitost odlévaných dílů. Tento proces umožňuje vytvářet jak menší díly, jako jsou malé a složité součásti, například ozubená kola a konektory, tak i větší díly, jako jsou skříně a konstrukční díly. Je velmi flexibilní, což předurčuje použití v tak širokých oblastech, jako je automobilový a letecký průmysl, ostatní elektronika a průmyslové stroje.

Schopnost odlévat hliníkové díly s různými geometriemi a vlastnostmi dává konstruktérům možnost vyrábět díly, které specificky vyhovují potřebám jednotlivých aplikací, stejně jako pevnosti, hmotnosti a funkčnosti.

Nevýhody hliníkového tlakového lití

1. Drahé první náklady na nástroje

Jednou z hlavních nevýhod této metody lití jsou vysoké náklady na nástroje pro tlakové lití hliníku. Proces lití zahrnuje použití forem nebo matric, které se obvykle vytvářejí za použití oceli a jejichž výroba se může ukázat jako velmi nákladná. Tyto počáteční náklady mohou být s ohledem na malé výrobní série nákladově neúnosné. Nicméně s rostoucím objemem se jednotkové výrobní náklady snižují, což vysvětluje, proč je tlakové lití nejhospodárnější při velkých objemech.

Kromě toho může být proces navrhování a provádění údržby lisovacích forem složitý a vyžaduje kvalifikovanou práci, aby se prodloužila jejich životnost a výkonnost.

2. Omezení na menší části

Přestože proces tlakového lití hliníku může zajistit vysokou přesnost dílů, je celkově lepší výrobní proces, při kterém jsou díly menší. Matrice a proces lití omezují maximální velikost dílů, které lze efektivně vyrobit. Čím větší jsou díly, tím složitější jsou formy a tím větší je tlak, takže to bude dražší a bude to trvat déle.

Jiné výrobní postupy, jako je odlévání do písku nebo kování, mohou být rozumnější v případě aplikací, kde jsou zapotřebí velké části konstrukce.

3. Složitost návrhu

Hliníkové tlakové lití má široké uplatnění, ale je třeba vzít v úvahu určitá konstrukční omezení. Jemné stěny a detaily mohou být náročné a odlévání některých složitých tvarů může být problematické. Konstrukce dílu by také měla umožnit volný vstup roztaveného hliníku do formy, a proto nemusí být výroba dílů snadná, pokud mají díly příliš složitou geometrii nebo podřezání.

Navíc samotný proces odlévání může představovat určitá omezení, jako je tloušťka stěn a ostré hrany, které mohou vyžadovat další změny v konstrukci.

4. Problémy s pórovitostí

U některých hliníkových tlakových odlitků se může vyskytnout také pórovitost; jedná se o zachycení malých vzduchových bublinek nebo vakua uvnitř odlitku. Jedná se o vady, které mohou narušit tuhost součásti nebo vést k poruchám během výroby nebo fungování hotového výrobku. Pórovitost obvykle vzniká v případech, kdy se s procesem odlévání nepracuje správně nebo může jít o problém kontaminace materiálu.

Ačkoli to lze překonat vhodnými opatřeními pro kontrolu kvality, představuje to možnost nebezpečí, zejména u vysoce namáhaných součástí.

5. Dopad na životní prostředí

Při tlakovém lití hliníku by se neměly zanedbávat vlivy na životní prostředí. Energie potřebná k zahřátí hliníku a tlak, který se při odlévání používá, mohou být obrovské a výrobní systém může produkovat odpady a znečišťující látky. Také recyklace a likvidace hliníkového tlakového lití může být obtížná, protože materiál je třeba oddělit od ostatních součástí.

Hliník je však vysoce recyklovatelný materiál a tento průmysl také neustále přichází s udržitelnějšími postupy, aby měl tlakové lití menší dopad na životní prostředí.

Typy tlakového lití hliníku

Tlakové lití hliníku má mnoho typů, které lze obecně klasifikovat na základě specifických postupů, které se používají během procesu lití. Tyto postupy se liší podle vybavení, objemu výroby a složitosti dílů. Hlavní druhy tlakového lití hliníku jsou uvedeny níže:

1. Vysokotlaké tlakové lití (HPDC)

Nejrozšířenějším kovem pro odlévání je hliník a největší počet technologií se používá při vysokotlakém lití. Provádí se tak, že se roztavený hliník vtlačuje do ocelové formy pod velmi vysokým tlakem (přibližně 1 000 až 4 000 psi). Intenzivní tlak zajišťuje, že všechny dutiny formy jsou vyplněny roztaveným hliníkem, čímž vzniká vynikající přesnost dílů s nízkou pórovitostí. Tento postup je nejvhodnější v případě, že se chcete zapojit do hromadné výroby malých až středně velkých součástí, mezi které patří bloky automobilových motorů, skříně převodovek a elektronické kryty.

Klíčové vlastnosti:

- Přesnost a kvalita jednotlivých dílů je vysoká, kontinuální a přesnost jednotlivých dílů.

- Vhodné pro velký výrobní koncern

- Použitelné pro díly s komplexní geometrií

2. LPDC (nízkotlaké tlakové lití)

Při nízkotlakém lití je tlak, který tlačí roztavený hliník do formy, nižší (obvykle asi 2 až 15 psi). Hliník se nejčastěji vstřikuje ze zásobníku pod formou a tímto způsobem lze dutinu formy plnit pomaleji a kontrolovaněji. Běžně se používá při výrobě větších součástí a tato technika výroby se upřednostňuje tam, kde je rozhodující vysoká úroveň mechanické pevnosti a nízká úroveň pórovitosti.

Klíčové vlastnosti:

- Nejvhodnější pro větší a silnostěnné díly

- Úzká pórovitost a lepší pevnost dílů

3. Gravitační tlakové lití (GDC)

Gravitační lití (označované také jako lití do trvalé formy) je proces, při kterém se roztavený hliník dostává do dutiny formy pod vlivem gravitace a bez použití vnějšího tlaku. Tento proces využívá gravitaci k naplnění formy, která se obvykle plní pomaleji než při vysokotlakém tlakovém lití. Gravitační tlakové lití se obvykle používá k odlévání středně velkých až velkých dílů, které vyžadují poctivou povrchovou úpravu a mechanické vlastnosti, tj. strojních součástí, krytů strojů a dílů motorů.

Klíčové vlastnosti:

- Dostatečně velký na to, aby pojal větší díly

- Náklady na nástroje jsou ve srovnání s vysokotlakým litím nižší.

- Často se používá u středně složitých dílů

4. Squeeze Casting

Odlévání pod tlakem je částečně hybridní, což je kombinace tlakového lití a kování. Při tomto procesu se roztavený hliník nanáší do formy a poté se na něj působí tlakem, přičemž tlak nutí materiál nebo materiály, aby vyplnily všechny části dutiny formy. Tento proces je ideální, pokud jde o vytvoření součásti, která potřebuje jak vysokou úroveň povrchové úpravy, tak i vysokou mechanickou pevnost. Tyto materiály se dobře kombinují při tlakovém lití, které se obvykle používá v leteckém, vojenském a automobilovém průmyslu, kde jsou rozhodujícími faktory pevnost a odolnost.

Klíčové vlastnosti:

- Vyrábí díly s vysokou pevností

- Spojení výhod odlévání a kování

- Použitelné pro složité komponenty s vysokým výkonem

5. Vakuové lití

Vakuové lití se podobá vysokotlakému lití s tím rozdílem, že na dutinu formy působí vakuum. Tím se minimalizuje počet vzduchových kapes a dalších nedokonalostí, což vede k dokonalejším dílům. Obvykle se používá při výrobě dílů z hliníku, kde je složitá vnitřní geometrie nebo kde je třeba dodržet rozměry v úzké toleranci, včetně lopatek turbín, tepelných výměníků a součástí pro letecký průmysl.

Klíčové vlastnosti:

- Vyrábí komponenty, které mají málo vzduchových vložek nebo otvorů.

- Nejvhodnější v případech, kdy je požadována vysoká pevnost a přesnost tloušťky dílů.

- Vysoce výkonná kritická aplikace Použití

6. Tlakové lití za studena

Při tlakovém lití za studena se roztavený hliník nalije do výstřikové komory a vtlačí se do formy pomocí vysokotlakého pístu. Nejvýraznějším rozdílem mezi tlakovým litím do studené a horké komory je to, že v prvním případě není roztavený kov udržován v přímém kontaktu se vstřikovacím mechanismem. Tato technika se obvykle používá pro materiály s vysokou teplotou tání, jako jsou hliníkové slitiny. Tlakové lití ve studené komoře nachází široké uplatnění v automobilovém, leteckém a elektronickém průmyslu.

Klíčové vlastnosti:

- Je vhodné jej používat se slitinami s vysokým bodem tání, jako je hliník.

- Obvykle se používá na ty díly, které mají být pevnější a odolnější.

- Spotřebovává více energie a investic do zařízení

Budoucnost tlakového lití hliníku

Rostoucí poptávka po lehkých a vysoce pevných materiálech

Tlak průmyslových odvětví na hledání úspornějších a ekologicky udržitelných řešení přispívá k tomu, že se zvyšuje poptávka po lehkých a vysoce pevných materiálech, včetně hliníku. Tlakové lití hliníku může tyto potřeby podpořit, zejména v automobilovém průmyslu, leteckém průmyslu a v odvětví obnovitelných zdrojů energie. Tlakové lití hliníku umožňuje vytvářet pevné a zároveň lehké díly a následně pomáhá vytvářet výrobky, které pomáhají budovat celkovou efektivitu a minimalizovat zátěž životního prostředí.

Příležitosti v odvětví elektrických vozidel (EV)

Elektrifikace vozidel (EV) je příležitostí, kterou lze pravděpodobně využít při tlakovém lití hliníku. Lehké kovy jsou totiž zásadní pro zvýšení dojezdu a výkonu automobilů, a proto je tlakové lití hliníku ideálním řešením pro vývoj klíčových dílů pro elektromobily. Hliník nabízí nízkou hmotnost a houževnatost důležitých součástí, jako jsou kryty baterií, podvozky a panely karoserie, které se podílejí na zvýšení celkové funkčnosti a udržitelnosti elektromobilů.

Využití technologií v procesu odlévání

Pokrok v technologiích různými způsoby zlepšuje budoucnost procesu tlakového lití hliníku ve vztahu k jeho kvalitě a produktivitě. Zdokonalení materiálů pro výrobu forem, forem a automatizace urychlují a zajišťují přesnost procesu lití. Použití zdokonalené automatizace také minimalizuje chyby, které mohou být způsobeny lidskou rukou, a díky inovativním technologiím forem je lépe řízeno teplo, což znamená, že dochází ke zkrácení doby cyklu a zvýšení konzistence.

Udržitelnost a energetická účinnost výroby

Udržitelnost má i nadále zásadní vliv na budoucnost tlakového lití hliníku. S rostoucím zájmem o životní prostředí se výrobci zabývají výrobními procesy, které jsou šetrnější k životnímu prostředí, aby snížili množství uhlíku produkovaného při procesech tlakového lití. Kromě toho lze hliník recyklovat, což je atraktivní přínos pro udržitelnější a udržitelný svět. Proces recyklace se v budoucnu dočká vylepšení, která mají napomoci další minimalizaci ekologických důsledků tlakového lití hliníku, čímž se z něj stane ještě lepší možnost využití v ekologicky šetrné výrobě.

GC Precision Mold: Váš spolehlivý dodavatel hliníkových odlitků

GC Precision Mold je společnost specializující se na výrobu pokročilých forem pro tlakové lití z hliníku, které vyhovují mnoha průmyslovým odvětvím. Naše precizně zkonstruované komponenty se mohou pochlubit nejmodernějšími technologiemi, které díky dlouholetým zkušenostem představují nejvyšší standard výkonu a trvanlivosti. V automobilovém, leteckém a kosmickém průmyslu nebo při výrobě průmyslových strojů přinášejí naše špičkové postupy odlévání lehké, vysoce účinné a pevné díly, které jsou vysoce hospodárné.

Jsme totiž vaším parťákem a ujistíme se, že vám při prvotním návrhu a finální výrobě poskytneme ty nejlepší možné služby, samozřejmě v rámci vašich možností, abychom efektivně a účinně splnili, co požadujete. Když se rozhodnete pro přesnou formu GC, můžete se spolehnout na vysoce kvalitní výsledky, které udrží vaše podnikání v chodu.

Závěr

Tento výrobní proces je poměrně efektivní a duální výrobní technikou, která má řadu výhod, jako je pevnost, hospodárnost, vynikající přesnost a nízká hmotnost. Je vhodná v různých odvětvích díky své schopnosti vyrábět odolné a spolehlivé díly, které pokryly různá průmyslová odvětví, jako je automobilový průmysl a elektronika. Pak ale existují problémy, mezi které patří nákladné nástroje na začátku procesu, omezení velikosti dílů a možné problémy s pórovitostí.

A konečně, rozhodnutí o tom, zda použít použití tlakové lití hliníku závisí na potřebách aplikace. Ačkoli není použitelná v každé situaci, lze říci, že v situacích, kdy je třeba vyrábět hromadné množství malých až středně velkých dílů s vynikajícími mechanickými vlastnostmi, je tlakové lití hliníku v tomto ohledu jednou z nejlepších moderních výrobních metod.

Nejčastější dotazy

1. Co je tlakové lití hliníku?

Při tlakovém lití hliníku se roztavený hliník vstřikuje pod tlakem do formy a vytváří se z něj přesné a odolné součásti, které jsou nejvhodnější pro velkosériovou výrobu.

2. Jaké jsou výhody tlakového lití hliníku?

Je přesný, úsporný, štíhlý a pevný, což mu umožňuje ideální využití ve složitých dílech v automobilovém a leteckém průmyslu.

3. Jaká jsou omezení?

Počáteční nástroje jsou drahé a hodí se spíše pro menší až středně velké díly. Může se také vyskytnout pórovitost, která může mít za následek problém s pevností dílu.

0 komentáøù