Při výrobě pevných dílů se používá vysokotlaké tlakové lití zinku. Zinkové slitiny se při tomto procesu snadno tvarují. Rychle a levně se tak vyrobí velké množství dílů. Takto vyrobené zinkové díly jsou pevné a dlouho vydrží.

Tento článek sdílí několik osvědčených výhod použití zinkových slitin v HPDC. Proto jsou oblíbenou volbou téměř pro všechna průmyslová odvětví.

Co je zinková slitina? Definice

Slitiny zinku jsou tvořeny převážně zinkem, ale obsahují také malé množství dalších kovů, jako je hliník, hořčík a měď. Díky těmto příměsím je zinek pevnější, pružnější a méně rezaví. Například přídavek hliníku činí zinek tvrdším, zatímco hořčík mu pomáhá odolávat ohýbání v průběhu času. Tyto informace pocházejí z vědeckých studií a průmyslových zpráv.

1. Zamak 3 (slitina zinku a hliníku)

| Majetek | Hodnota |

|---|---|

| Složení | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Hustota | 6,6-6,8 g/cm³ |

| Bod tání | 380-390°C |

| Pevnost v tahu | 280-300 MPa |

| Pevnost v tahu | 200-220 MPa |

| Prodloužení | 10-15% |

| Tvrdost | 80-90 HB |

2. ZA-12 (slitina zinku, hliníku a mědi)

| Majetek | Hodnota |

|---|---|

| Složení | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1,0-2,0% |

| Hustota | 6,3-6,5 g/cm³ |

| Bod tání | 440-460°C |

| Pevnost v tahu | 370-410 MPa |

| Pevnost v tahu | 250-290 MPa |

| Prodloužení | 15-20% |

| Tvrdost | 100-120 HB |

3. ZA-27 (slitina zinku, hliníku a mědi)

| Majetek | Hodnota |

|---|---|

| Složení | Zn: 78,5-80,5%, Al: 18,0-20,0%, Cu: 2,0-3,0% |

| Hustota | 6,0-6,2 g/cm³ |

| Bod tání | 500-520°C |

| Pevnost v tahu | 440-480 MPa |

| Pevnost v tahu | 320-360 MPa |

| Prodloužení | 10-15% |

| Tvrdost | 130-150 HB |

4. Slitina zinku, mědi a titanu (ZCT)

| Majetek | Hodnota |

|---|---|

| Složení | Zn: 90.0-92.0%, Cu: 5,0-6,0%, Ti: 2,0-3,0% |

| Hustota | 7,0-7,2 g/cm³ |

| Bod tání | 420-440°C |

| Pevnost v tahu | 350-400 MPa |

| Pevnost v tahu | 220-250 MPa |

| Prodloužení | 15-20% |

| Tvrdost | 90-110 HB |

Výhody zinkových slitin při vysokotlakém tlakovém lití

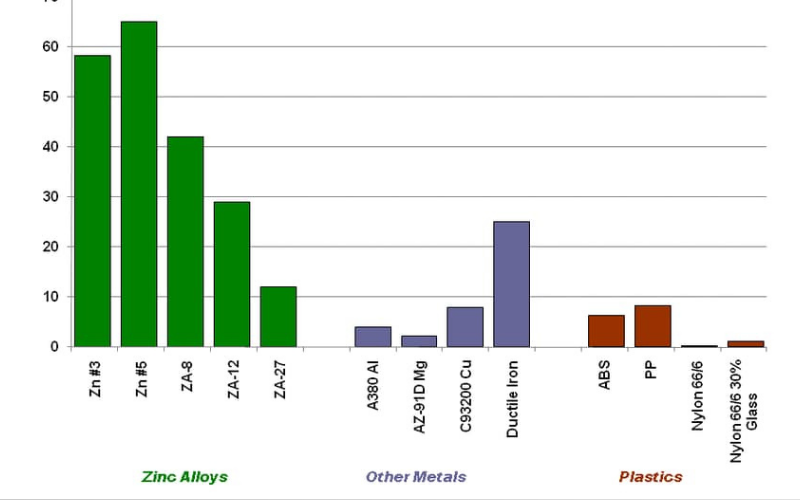

Srovnání pevnosti a hustoty

Většina zinkových slitin poskytuje nejlepší pevnost. Vyrábějí se z nich lehké díly pomocí vysokotlakého lití. Mezi standardní možnosti patří:

- Zamak 3 nabízí pevnost v tahu až 268 MPa při objemové hustotě 6,6 g/cm³.

- Dostupnost pevnosti v tahu u materiálu Zamak 5 Tensile je 331 MPa při objemové hmotnosti 6,6 g/cm³.

- Zamak 2 má pevnost v tahu 400 MPa a hustotu 7 g/cm³.

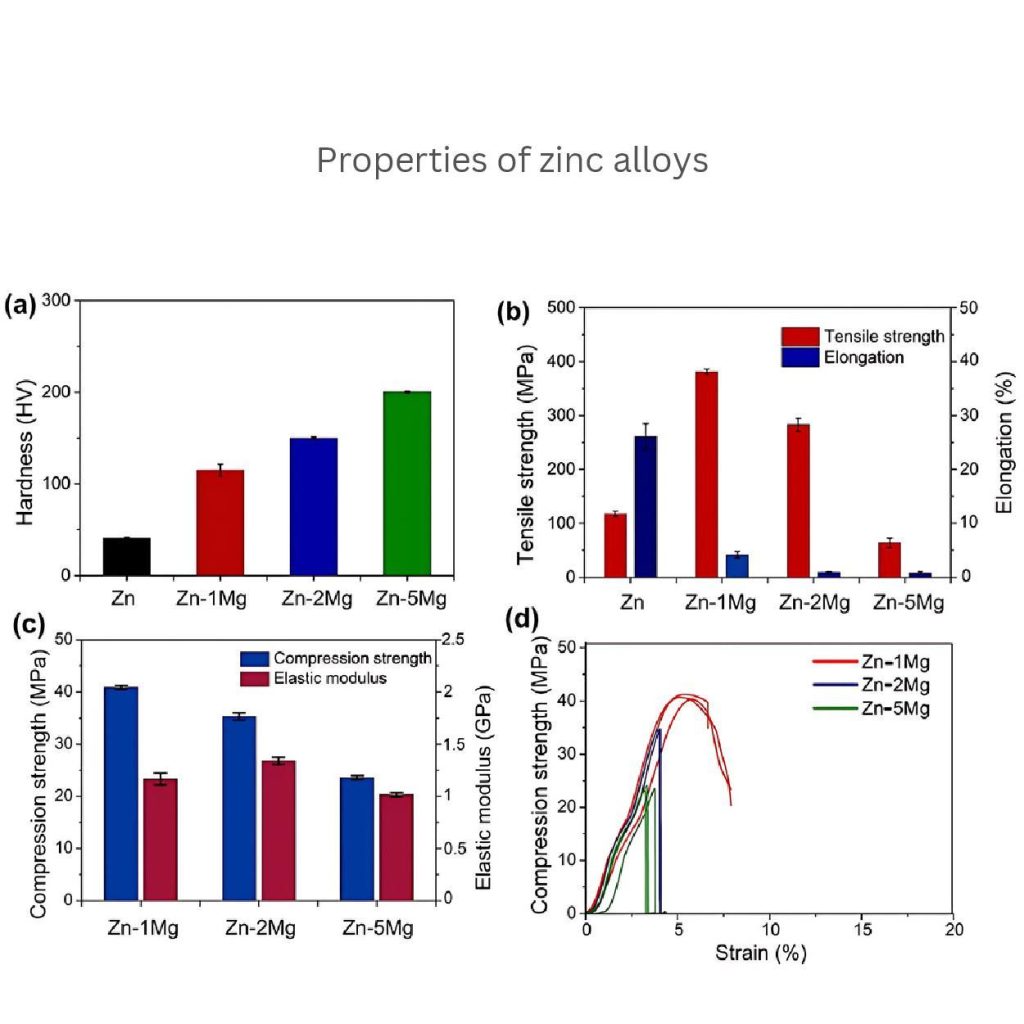

Vliv přídavku hořčíku (Mg)

Složení hořčíku (Mg) se slitinami zinku zvyšuje pevnost v tahu. Například přidání 0,02% Mg ke zinku nabízí pevnost v tahu 268 MPa.

Zvýšení množství mg na 0,08% zároveň zvyšuje pevnost v tahu až na 310 MPa. Přesto se při použití vyššího obsahu Mg v zinku snižuje prodloužení.. To znamená, že kov může být pevnější, ale není příliš pružný.

Mikrostruktura a aplikace

Když přidáte Mg do zinku, zpevníte jeho mikrostrukturu. Vytváří totiž jemná zrna a tvrdé fáze, jako jsou η a ε. Všechny tyto změny také zvyšují celkovou pevnost zinku.

Kromě toho může kombinace velmi nízkého množství mědi (Cu) zlepšit tvrdost. Například Zamak 5 s 1% Cu dosahuje tvrdosti podle Brinella 82 HB.

Odolnost proti nárazu a opotřebení

Víte, že zinek poskytuje nejen vyšší pevnost v tahu, ale také odolnost proti nárazu. Například Zamak 2 má rázovou houževnatost 43 J/m, což se nějakým způsobem hodí pro díly vystavené nečekaným silám.

Navíc nanesení povlaku (TiN nebo niklu) na zinkové slitiny zvyšuje jejich odolnost proti opotřebení. Tyto slitiny s povlakem se pak nejlépe hodí pro díly s vysokým třením. Například mechanické spoje a zajišťovací mechanismy.

Nižší bod tání a lepší průtok

Zinkové slitiny mají nižší teplotu tání (385 °C) ve srovnání s hliníkem (660 °C). Snadno se taví a rovnoměrně tečou ve formě. Při HPDC se teplota formy obvykle pohybuje v rozmezí 150-200 °C. Používá se vstřikovací tlak mezi 500 a 1500 bary.

Vysoká přesnost a rozměrová stabilita

Slitiny zinku obvykle nabízejí ostře definované výstupy s tolerancí ±0,05 mm. Tato úroveň tolerance je lepší než u hliníku (±0,1 mm).

Zlepšení přesnosti závisí také na vysoké tekutosti a nízké teplotě tání slitiny. Proto je zinek rozhodně vhodný pro výrobu jemných, detailních součástí elektrických konektorů a krytů fotoaparátů.

Snížení počtu defektů a lepší plnění forem

Zamak 3 dokáže mezi ostatními slitinami zinku hladce vyplnit tenké vnitřní části formy. Vytváří méně vad, jako jsou trhliny. Proto je můžete použít k výrobě dílů, které se nesmí měnit a obsahují přesné tvary.

Vynikající odolnost proti korozi

Zamak 3 a 5 působivě zastavují korozi nebo rez. Například při zkouškách solnou mlhou (ASTM B117) vykazují třikrát lepší rychlost koroze <0,1 mm/rok než hliník.

Tvorba ochranné vrstvy

Slitiny zinku tvoří přirozenou ochrannou vrstvu (uhličitan zinečnatý, oxid zinečnatý), která se nazývá patina nebo pasivace. Tyto vrstvy odolávají působení vody, půdy nebo vzduchu. Jejich ochrannou schopnost můžete navíc zvýšit pouhým přidáním hliníku 4%.

Další nátěry pro zvýšení odolnosti

Jak víte, koupelnové armatury jsou často vystaveny působení vody nebo mýdla. V tomto případě hrají klíčovou roli povlaky, jako je pokovení a chromatin. Zvyšují odolnost zinku.

Rychlejší výroba

Roztavený zinek v zápustkách chladne o 30-50% rychleji než hliník a mění se do tvaru sítě. Vyžadují méně chlazení a zvyšují rychlost výroby.

Vynikající povrchová úprava a snížená náročnost obrábění

Použitím zinku v HPDC se dosahuje vynikající kvality povrchu (Ra 0,4-0,8 µm). To také umožňuje vynechat další povrchové úpravy.

Tyto slitiny mohou reprodukovat velmi jemné detaily (0,025 mm). To znamená, že jsou ideální pro loga, tenké stěny a dekorativní projekty, které vyžadují méně času na sladění.

Zvýšená elektrická a tepelná vodivost

Slitiny zinku poskytují elektrickou vodivost 27% IACS. Jejich tepelná vodivost 113 W/m-K je dostatečná k obraně proti intenzivnímu teplu. To je důležité pro elektronické skříně a chladiče.

Vysoká únavová pevnost pohyblivých součástí

Pokud jde o opakované namáhání, lépe je zvládá únavová pevnost zinku 35-70 MPa. Tato vlastnost je ideální především pro panty, zámky a mechanické vazby.

Nákladové výhody zinkových slitin

Z hlediska cenové dostupnosti vedou zinkové slitiny, protože mají nižší náklady na zpracování než hliník. Rozeberme si to v následujícím přehledu:

- Náklady na zinkovou slitinu se mohou v jednotlivých regionech lišit, obvykle se však pohybují v rozmezí $3/kg (oproti $4,5/kg u hliníku).

- Jejich náklady na nástroje jsou 20% levnější také kvůli lepší trvanlivosti zinkových než hliníkových matric.

- Díky nízkému bodu tání spotřebovávají méně energie (30% nižší).

Udržitelnost a přínosy pro životní prostředí

Zinkové výrobky můžete recyklací znovu použít a získat tak obsah 90%. Při tomto procesu spotřebuje zinek 75% méně energie a lze z něj vyrobit nový materiál. Studie také ukazují, že tlakové lití zinku účinně snižuje emise CO₂.

Použití zinkových slitin v HPDC

1. Automobilový průmysl: Přesné díly pro lepší výkon

Automobilový průmysl používá zinkové slitiny, zejména Zamak 5 s 1% Cu, k výrobě krytů karburátorů, palivových čerpadel a škrticích klapek.

Tuto možnost upřednostňují kvůli vyšší pevnosti v tahu a schopnosti zastavit opotřebení. To tedy znamená, že díly zvládnou teplo a vibrace motoru. Tyto slitiny také snižují hmotnost výrobků a zlepšují účinnost paliva.

Při pohledu na obrázek zjistíte, jak důležité je tlakové lití zinku v automobilových komponentech.

Ukazuje, že můžete vyrábět různé díly obtížných tvarů. Například ozubená kola, páky a konstrukční tělesa. Interiér dveří rovněž demonstruje výkonnou kvalitu a povrchovou úpravu.

2. Letectví a kosmonautika: Lehké a spolehlivé komponenty

Použitím materiálu Zamak 2 s 0,1% Mg tlakovými odlitky vznikají výjimečné držáky pro letadla a kryty satelitů.

Tyto kovy zabraňují tečení a zachovávají svůj skutečný tvar i při plném namáhání. Také jejich nízká hustota (6,6 g/cm³) pomáhá snížit hmotnost dílů a zajišťuje strukturální integritu.

3. Konstrukce: Odolný hardware pro každodenní použití

Varianta Zamak 3 se dobře hodí pro výrobu různých designů dveřních klik, zámků a střešního kování. Umožňují snadné odlévání pro výrobu hluboce složitých tvarů za příznivé ceny.

Kromě toho Zamak 3 výborně odolává korozi. Proto je lze použít i pro venkovní aplikace.

4. Spotřební zboží: Spotřební zboží: stylové a výrazné designy

Výrobci používají Zamak 5 k výrobě ozubených kol spotřebičů, nábytkových pantů a ozdobných lišt. Použití těchto slitin v procesu HDPC může zlepšit kvalitu výstupu a jejich povrchovou úpravu.

Tyto díly si mohou zachovat jemné detaily. Také z hlediska estetických parametrů vytváří zinek krásný vzhled a dobře funguje.

Výzvy a budoucí směry

Teplotní limity při tlakovém lití

Zinkové slitiny se taví velmi rychle, obvykle při teplotě 385-430 °C. To se stává důvodem, proč je nepoužívat při vysokoteplotních aplikacích nad 150 °C.

Kromě toho mohou ulpívat na povrchu formy a při vysokých teplotách lití způsobovat opotřebení formy.

V tomto okamžiku můžete na matrice nanést povlak nebo použít lepší chladicí systémy, abyste těmto problémům zabránili.

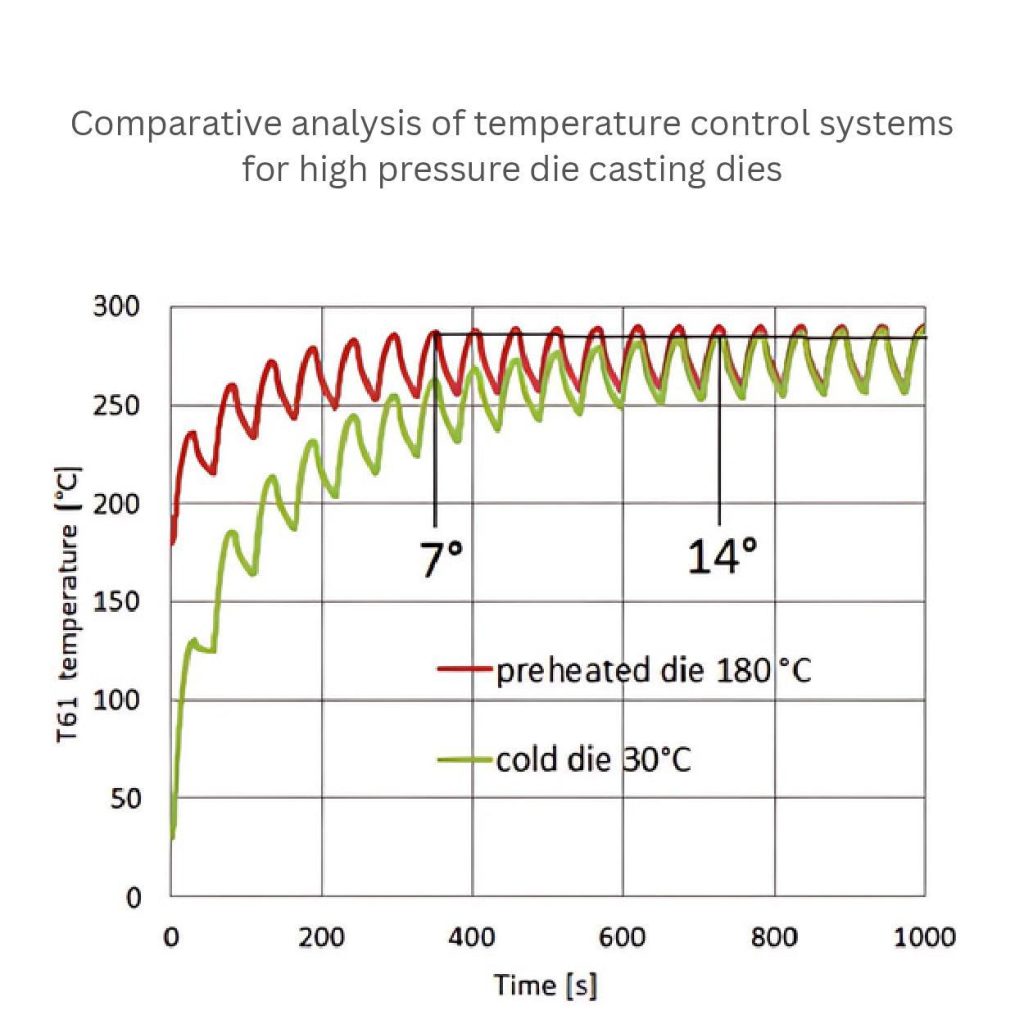

Například tento graf ukazuje teploty matrice v HPDC pro zinek. Je vidět, že předehřátá matrice (180 °C) rychle dosáhne stabilní teploty ve srovnání se studenou matricí (30 °C). Tyto teploty mají také vliv na dobu cyklu a kvalitu odlitku.

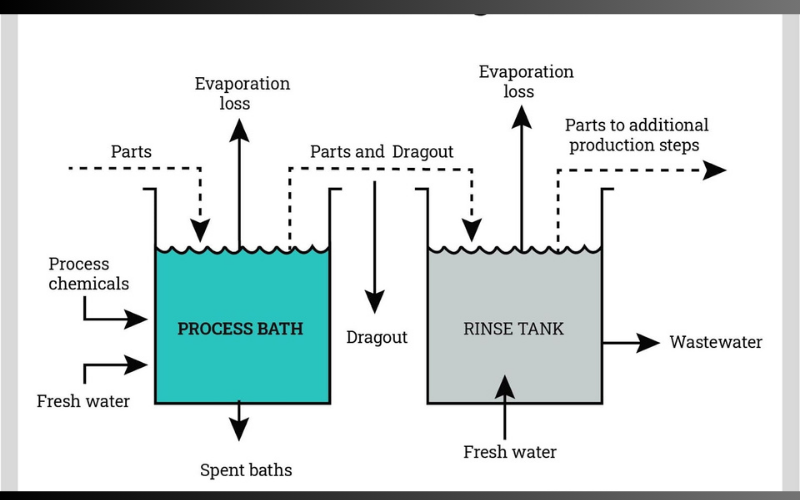

Rizika oxidace a řešení

Zinek nesnáší vyšší teploty; to jste zjistili již dříve. Co se ale stane, když je zahřejete na teplotu vyšší než 400 °C? Zinek v podstatě vytváří oxid zinečnatý (ZnO), který oslabuje výrobu.

Tyto emise mohou skutečně způsobit nárůst pórovitosti a povrchových vad. Proto je nutné použít stínění argonem nebo vakuové lití. Tyto techniky odstraní kyslík během lití a sníží riziko oxidace.

Výzkum zaměřený na zlepšení zinkových slitin

Vědci se těší na zlepšení schopností zinkových slitin. Své výsledky testují přidáním dalších prvků země, jako je titan (Ti), železo (Fe) atd. Například slitina Zn-Ti lépe snáší vyšší teploty, a to až do 200 °C.

Pokroky v licích strojích navíc pomáhají snižovat počet vad díky funkci snímačů tlaku v reálném čase.

Mikrostruktura slitiny Zn-1Fe-1Mg na obrázku ukazuje její různé měnící se aspekty. Například řez (a) ukazuje mikrostrukturu v odlitku s označenými fázemi Zn, FeZn13 a Mg2Zn11.

Podobně řez (b) ukazuje homogenizovanou mikrostrukturu obsahující lepší rozložení Mg2Zn11.

V části C jsou zobrazeny XRD vzorky. Tento vzorek porovnává vzorky ve stavu po odlití a homogenizované vzorky. Potvrzuje tak přítomnost indiciálních fází.

Zinek v nových technologiích

Výrobci zkoumají schopnosti zinkových slitin a ověřují je v elektrických vozidlech. Vyrábějí z nich zejména lehká pouzdra baterií a součásti motorů. Vhodnost zinku objevují díky jeho dobré elektrické vodivosti a stínění EMI.

Integrace aditivní výroby (3D tisku) do procesu HPDC jim navíc umožňuje úspěšně vytvářet objekty pomocí vrstvení materiálů.

Probíhající projekty

Michiganská univerzita a automobilky provádějí několik studií. Snaží se zjistit, jakou funkci by kompozity zinku a hliníku nejlépe plnily v součástech motorů.

Také většina ústavů, jako např. Fraunhoferův institut (Německo), se zaměřují na vývoj vysokorychlostního tlakového lití. Výroba zinkových dílů se tak stává rychlejší než tradiční metody.

Závěr:

Slitiny zinku ve vysokotlakém tlakovém lití (HPDC) nabízejí řadu výhod. Patří mezi ně rychlejší výroba, vysoká pevnost, dobrá povrchová úprava, přesnost atd. Tyto slitiny spotřebovávají méně energie a vyrábějí ideální díly pro automobilový průmysl, elektroniku a průmyslové aplikace.

Každé odvětví totiž potřebuje nějaký speciální materiál. Ten jim může poskytnout požadované díly, trvanlivost a účinnost. Proto vědci stále objevují slitiny zinku, aby prokázali jejich hodnotu.

Společnost Alu Die Casting je jednou z renomovaných firem zabývajících se vysokotlakým litím zinkových slitin. Máme rozsáhlé zkušenosti v oblasti tlakové lití zinku, mají dobré hodnocení zákazníků a certifikace jako ISO 9001. Naše společnost nabízí přijatelné ceny, dobré dodací lhůty a odborné znalosti v oblasti specifické slitiny zinku. Kontaktujte nás na adrese info@aludiecasting.com

0 komentáøù