Jedním z nejefektivnějších postupů v moderním průmyslu je vysokotlaké lití zinku pod tlakem. Umožňuje podnikům vytvářet přesné, robustní a kvalitní kovové součásti. Mezi odvětví, která jsou na tomto přístupu velmi závislá, patří automobilový průmysl, elektronika a spotřební zboží. Roztavený zinek se natlakuje do ocelových forem a v krátké době vytvoří správné součásti.

Vysokotlaké zinkové tlakové lití: Co to je?

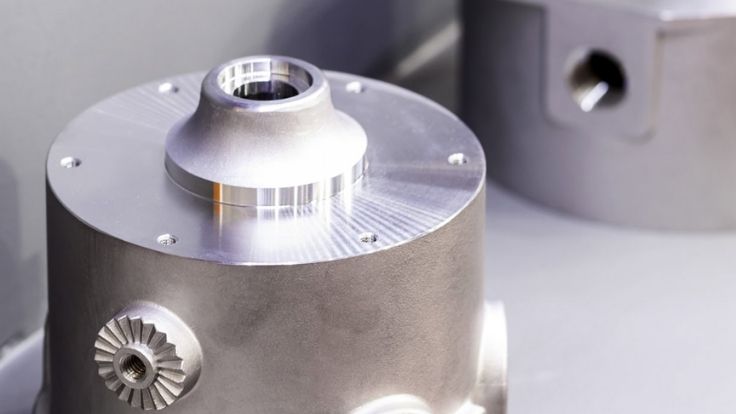

Vysokotlaké lití zinku pod tlakem je výrobní proces, při kterém se používá silný tlak roztaveného zinku na formu. Tento proces se provádí tak, aby kov obsadil všechny části formy. Po ochlazení vznikne pevná součást, která je detailně propracovaná a hladká. Tlak způsobuje, že díly jsou pevnější a spolehlivější. Stabilita a pevnost kovu se zvyšuje také díky rychlému ochlazení.

Je také ideální, když chcete vytvořit složitý tvar s tenkými stěnami. Vyrábí součásti, které nevyžadují větší množství obrábění. Díky tomu si vysokotlaké lití zinku nachází cestu k hromadné výrobě dílů s vysokou účinností.

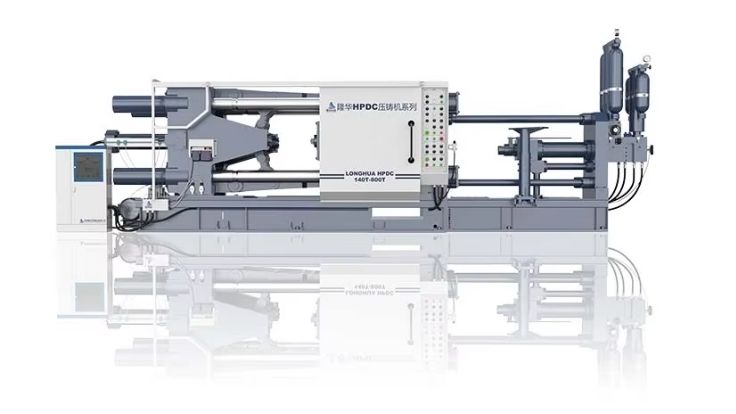

Vysokotlaký stroj na tlakové lití

Hlavní součástí procesu vysokotlakého lití zinku je vysokotlaký licí stroj. Ten je vyvinut k vtlačování roztaveného zinku do ocelových forem při extrémně vysoké rychlosti a tlaku. To má zajistit, aby byla forma naplněna a vznikly pevné a přesné díly.

Hlavní části stroje

- Vstřikovací systém - Jedná se o systém, který protlačuje roztavený zinek přes formu. Reguluje sílu a rychlost, aby se zajistilo, že všechny dutiny budou řádně vyplněny.

- Upínací jednotka - Jedná se o upínací jednotku, která slouží k udržení pevného držení formy během vstřikování. Zabraňuje únikům a udržuje tvar dílu.

- Topný systém - Jedná se o systém ohřevu, při kterém se zinek zahřívá a následně vstřikuje. Správné teploty hladkého toku a kvalitní odlitky jsou zásadní.

- Vyhazovací systém - Tento systém se používá k vyhození hotového dílu z formy po jeho vychladnutí. Zajišťuje, aby se díl při vyjímání nepoškodil.

- Ovládací panel - Moderní stroje jsou vybaveny digitálním ovládáním, které měří tlak, teplotu a dobu cyklu. To pomáhá zajistit jednotnou kvalitu výrobců zinkových odlitků.

Výhody vysokotlakého lití zinku pod tlakem

Výrobci dávají přednost tomuto postupu z různých důvodů:

Přesnost a preciznost

Tavenina zinku se díky vysokému tlaku zcela naplní do formy. Jsou definovány všechny charakteristiky tvaru a vznikají díly s vysokými tolerancemi.

Rychlost a efektivita

V krátkém čase lze dosáhnout masivní výroby dílů. Automatizace také zvyšuje rychlost výroby, která je nákladově efektivní.

Pevnost a odolnost

Rychlým ochlazením procesu se zvyšuje mechanická pevnost součástí. Hotové součásti jsou stabilní a trvanlivé.

Komplexní návrhy

Tenké stěny a složité tvary jsou možné díky vysokému tlaku bez ztráty pevnosti.

Snížení množství odpadu

V porovnání s jinými technikami odlévání vzniká jen velmi málo odpadu a proces je šetrnější k životnímu prostředí.

Proč zinek dobře funguje

Velká část kovů používaných při výrobě je silná a pomalu tající. To komplikuje plnění malých nebo složitých tvarů ve formě. Zinek má však hladce tající a snadno tekoucí vlastnost, podobně jako voda.

Proudění kapaliny umožňuje zinku vyplnit extrémně tenké stěny a úzké prostory, které jsou pro jiné kovy nepřístupné. Zinkové odlitky mohou být na stěně tenké až 0,2 milimetru. Vznikají tak součásti, které jsou lehké a přitom si zachovávají pevnost. Dává to také šanci na mnohem užší tolerance, to znamená, že díly jsou přesnější. V případě zinku lze do hotového výrobku zapracovat určité vlastnosti, které by jinak vyžadovaly dodatečné obrábění.

Zinek má ve srovnání s jinými kovy nízký bod tání. To znamená, že není extrémní pro ocelové formy, a proto mají nástroje delší životnost. Zinkové formy mohou být použity mnohonásobně více než milionkrát. Jednoduché formy jsou samozřejmě trvanlivější než ty složité. Obecně však mohou mít formy na zinek 510krát delší životnost než formy na jiné kovy.

Výroba je rychlá také díky nižšímu bodu tání. Zinkové odlitky lze vyrábět rychle, což zvyšuje efektivitu a snižuje celkové náklady. Spotřebovává také méně energie, a proto je zinkové lití ve srovnání s jinými procesy šetrnější k životnímu prostředí.

Zinek má přirozenou odolnost proti korozi. Působením vzduchu nerezaví, ale vytváří se na něm ochranná vrstva. Zinek je také velmi dobře recyklovatelný. Nevyužitý a nepotřebný zinek lze roztavit a znovu použít. Díky tomu je zinkové tlakové lití nákladově efektivní a udržitelné.

Svařování vysokotlakých tlakových odlitků

Díly vyrobené vysokotlakým litím zinku se někdy svařují. I když se většina zinkových dílů odlévá kontinuálně, některé konstrukce mohou vyžadovat následné svařování po odlití. Svařování se používá k vytvoření většího celku nebo ke zpevnění dané oblasti.

Použité typy svařování

- Svařování metodou TIG (wolframový inertní plyn) - Tím se dosáhne čistých a přesných svarů. Je vhodný pro všechny menší nebo choulostivé díly zinkových tlakových odlitků.

- Svařování metodou MIG (inertní plyn) - Je rychlejší a rychlejší než TIG a lze ji použít na velké díly nebo pro výrobu.

- Bodové svařování - Používá se ke spojování malých ploch nebo tenkých plechů. Často se používá při montáži dílů používaných v elektronice nebo v automobilovém průmyslu.

Výhody svařování zinkových dílů

- Lepí více než jeden odlitek v sestavě.

- Zajišťuje houževnatost a odolnost výrobku.

- Připouští složité vzory, které by jinak nebylo možné vyrobit v jediném odlitku.

Důležité úvahy

Teplota tání zinku je nízká, a proto je třeba dbát na teplotu při svařování. Nadměrné teplo může zničit odlitek nebo deformovat díl. Zavedení výrobci zinkových odlitků používají správnou metodu svařování, aby vyráběli kvalitní výrobky bez snížení pevnosti.

Svařování se používá jako doplněk vysokotlakého zinkového tlakového lití, aby výrobci mohli vyrobit složitější nebo větší součást, která si zachovává trvanlivost a přesnost.

Tlakový rozsah Vysokotlaké tlakové lití

Při vysokotlakém tlakovém lití zinku je rozhodující tlak, který je vyvíjen při vtlačování roztaveného zinku do formy. Když se kov dostane pod správný tlak, vyplní všechny dutiny až do konce a vytvoří silné a přesné součásti zinkového tlakového lití.

Typický rozsah tlaku

Následující rozsah je typickým rozsahem, ve kterém se používají stroje na tlakové lití:

- Vstřikovací tlak: 700-20 000 psi (liber na čtvereční palec) a liší se podle velikosti a složitosti dílu.

- Upínací tlak: 50015, 000 psi, aby se forma při vstřikování udržela pohromadě.

Přesný tlak se určí podle:

- Velikost a tloušťka dílu Větší nebo silnější díly se musí plnit pod tlakem, aby se forma naplnila.

- Složitost formy: Formy, které mají tenké stěny nebo složité prvky, vyžadují přesný vysoký tlak, aby nedošlo k poruše.

- Zinková slitina - Je možné, že různé slitiny lze provozovat snadněji nebo je lze provozovat s o něco menším tlakem.

Proč je tlak důležitý

- Ujistěte se, že je špinavý zinek ve všech rozích formy.

- Minimalizuje vzduchové póry, pórovitost a další vady.

- Vyrábí součásti s čistým povrchem a omezujícími tolerancemi.

- Pomůcky jsou pevné a snadno se nelámou, pokud jde o součásti zinkového tlakového lití.

Výrobci, kteří získali zkušenosti s tlakovým litím zinku, jsou schopni zvládnout tlak na zakázku. Správně použitý rozsah zvýší kvalitu dílů, minimalizuje odpad a zvyšuje životnost formy.

Úloha výrobců zinkových odlitků

Výrobci zinkových odlitků musí dodávat vysoce kvalitní komponenty. Investují do moderních strojů, odborné pracovní síly a kontroly kvality. Zkušení výrobci dbají na to, aby formy byly vyrobeny tak, aby jejich konstrukce vykazovala co nejméně vad. Sledují také výrobní procesy.

Vynikající výrobce zinkových odlitků si vybírá slitiny zinku, které jsou vysoce kvalitní. Kontroluje každou šarži, aby zajistil její stejnorodost. Díky těmto krokům výrobci poskytují díly, které jsou v souladu s výběrem zákazníků a průmyslovým odvětvím.

Výběr vhodného výrobce

Výběr vhodného výrobce zinkových odlitků závisí na kvalitě výsledků. Zkušenosti s výrobou, vybavení a standardy nejsou u jednotlivých výrobců stejné. Dobrý partner ušetří čas, peníze a zajistí jistou výrobu.

Na zkušenostech záleží

Vyhledejte výrobce, kteří mají zkušenosti s vysokotlaké lití. Vyspělý personál zná konstrukci formy, regulaci tlaku a teploty. Nemohou se vyhnout chybám, jako je pórovitost, deformace nebo problémy s povrchem. Jejich znalosti využijete k tomu, aby vaše “komponenty pro tlakové lití zinku” měly přesné specifikace.

Kontrola kvality

Zkontrolujte jejich postupy kontroly kvality. Výrobce kvality testuje každou šarži z hlediska pevnosti, rozměrů a povrchové úpravy. Organizace, jako je ISO, jsou známkou důslednosti v kvalitě. Tím se minimalizuje hrozba vadných součástí.

Výrobní kapacita a technologie

Moderní stroje a automatizace zvyšují rychlost a přesnost. Vyspělí technologičtí výrobci jsou schopni dodávat velké objemy produkce a zůstávají přesní. To je rozhodující při hromadné výrobě nebo u projektů, které je třeba dodat velmi rychle.

Komunikace a podpora

Dynamický výrobce vás provede procesem návrhu, výroby prototypů a výroby. Navrhne úpravy, které výrobky zlevní nebo zvýší jejich odolnost. Efektivní komunikace zaručuje omezení chyb a časových ztrát.

Pověst a reference

Prohlédněte si reference klientů, případové studie a reference. Renomovaný “výrobce zinkových odlitků má zdokumentované záznamy o poskytování vysoce kvalitních komponentů pro tlakové lití ve správném čase.

Proces vysokotlakého tlakového lití

Tlakové lití je přesný a účinný postup vysokého tlaku. Využívá monozinek k výrobě výkonných a detailních součástí. Proces je založen na vysokém tlaku, při kterém jsou všechny části formy plně. V následujícím textu je uveden postupný pohled na jeho fungování:

Příprava formy

Prvním z nich je příprava formy. Ocelové formy se vyrábějí tak, aby odpovídaly tvaru konečného výrobku. Jsou omyty a zkontrolovány, aby se předešlo vadám. Některé formy obsahují složité vzory v podobě kavit y. Zhotovení správné formy zaručuje hladký průběh procesu odlévání.

Tavení zinku

Zinek se poté zahřívá v peci, dokud se neroztaví. Tekutost se zajišťuje udržováním teploty. Vady mohou být způsobeny příliš vysokou nebo příliš nízkou teplotou. Roztavený zinek by měl být připraven k rychlému vstřikování do studené vody.

VysokýVysokotlaká sekce

Tento krok spočívá ve vstřikování roztaveného zinku do formy s velmi vysokým tlakem. Tlak tlačí kov do rohu dutiny formy. Tím je díl hotový, s dobře opracovaným povrchem a ostrými liniemi. Vysoký tlak také zmenšuje vzduchové mezery a pórovitost, čímž se díl stává pevnějším.

Chlazení a tuhnutí

Když je zinek ve formě, rychle chladne. Během rychlého ochlazení se díl zpevní a zachová si svůj tvar. Minimalizuje se také výskyt vad, jako je deformace nebo smršťování. Doba chlazení závisí na tloušťce a velikosti součásti.

Vysunutí a kontrola

Po vychladnutí formy se díl vyklopí. Každá součást se kontroluje z hlediska kvality. Vadné výrobky jsou recyklovány nebo přetaveny. Provádějí se kontroly kvality, aby se zajistilo, že se budou dodávat pouze specifické díly.

Dokončovací práce

Vysokotlaké tlakové odlitky nepotřebují rozsáhlou povrchovou úpravu a většina z nich má hladký povrch. Jiné lze leštit, pokovovat nebo pokovovat, aby se zlepšil jejich vzhled nebo odolnost proti korozi. Povrchová úprava dodává dílu profesionální vzhled a zajišťuje, že odpovídá požadavkům aplikace.

Výrobci tak mohou efektivně a rychleji vyrábět pevné, složité a konzistentní díly. Proto je tlakové lití zinku pod vysokým tlakem velmi oblíbené v takových odvětvích, jako je automobilový průmysl, elektronika a spotřební zboží.

Použité materiály

Zinkové tlakové lití se provádí především za vysokého tlaku, kdy se používají zinkové slitiny. Jedná se o slitiny zinku, které obsahují menší podíly jiných kovů, jako je hliník, měď nebo hořčík. Tyto příměsi zvyšují pevnost, tvrdost a odolnost proti korozi, což zvyšuje životnost dílů.

Zinek je ideálním materiálem pro tlakové lití díky relativně nízké teplotě tání materiálu. To umožňuje jeho snadný průchod do složitých forem. Rovněž minimalizuje opotřebení ocelových nástrojů, čímž zvyšuje jejich životnost. Díky tomu je výroba pro výrobce zinkových tlakových odlitků efektivnější a ekonomičtější.

Různé slitiny zinku se vybírají podle způsobu použití:

- Zamak 3 - Nejpoužívanější slitina zinku. Je pevná, trvanlivá a odolná proti korozi. Lze použít díly pro všeobecné použití.

- Zamak 5 - O něco silnější než Zamak 3. Nejvhodnější pro díly, které vyžadují větší mechanickou pevnost.

- Zamak 7 - Velmi tvrdá slitina. Často se používá v průmyslových součástech a nástrojích, které jsou velmi používané.

- ZA slitiny: Slitiny zinku a hliníku. Ty také poskytují dobrou odolnost proti opotřebení a používají se tam, kde je vyžadována větší nosnost.

Zinkové slitiny jsou také lehké, což je ideální pro konstrukci lehkých dílů bez snížení odolnosti. Díky těmto materiálům mohou konstruktéři vytvářet tzv. zinkové tlakové odlitky s malou tloušťkou stěn, přísnými tolerancemi a složitými tvary.

Další výhodou je možnost recyklace. Nepotřebný zinek nebo odpadní materiály lze roztavit a znovu využít. To pomáhá šetřit odpad a náklady a činí proces šetrným k životnímu prostředí.

Výrobci by měli pečlivě vybírat vhodnou zinkovou slitinu, která umožní vyvážit pevnost, přesnost, náklady a efektivitu výroby tak, aby konečný výrobek odpovídal požadované specifikaci.

Obyčejné zinkové tlakové lití dílů

Ve srovnání s jinými procesy je široká škála dílů vyráběných zinkovým tlakovým litím. Tyto zinkové odlitky se používají nejen v běžných výrobcích a průmyslových odvětvích. Vysokotlaké tlakové lití zinku umožňuje vytvářet složité konstrukce a tvary s vysokou přesností a díky této skutečnosti se tato metoda stala oblíbenou ve většině průmyslových odvětví.

Automobilové komponenty

Zinkové tlakové lití se v automobilovém průmyslu používá k výrobě dílů, jako jsou:

- Kliky a zámky dveří

- Mezi držáky a skříně patří držáky a skříně motoru.

- Knoflíky řazení

- Elektrické konektory

Tyto komponenty jsou výkonné, lehké a odolné proti opotřebení. Použití zinkových tlakových odlitků ve vozidlech pomáhá snižovat hmotnost vozidla, aniž by byla ohrožena jeho pevnost a odolnost.

Elektronika a další elektrické komponenty

Zinkové tlakové lití se používá v elektronice a vyrábí se z něj například:

- Pouzdra pro zařízení

- Pláště konektorů

- Chladiče a držáky

Zinek má velkou tepelnou a elektrickou vodivost, což ho předurčuje k použití v těchto komponentech. Vyznačuje se vysokou přesností, takže díly do sebe snadno zapadají bez dodatečného obrábění.

Spotřební zboží

Mezi zinkovými odlitky jsou také předměty pro domácnost a nářadí:

- Knoflíky, rukojeti a kryty (součásti spotřebičů).

- Ruční nářadí a hardware

- Dekorativní předměty

Zinkové odlitky jsou obvykle hladké, a proto nemusí být nutné povrch dále upravovat, což šetří čas i peníze.

Průmyslové stroje

Zinkové tlakové lití se používá v průmyslových zařízeních v:

- Součásti převodovky

- Montážní držáky

- Konstrukční podpěry

Tyto komponenty pro tlakové lití zinku jsou vyrobeny přesně, pevně a odolně vůči mechanickému namáhání pomocí vysokotlakého tlakového lití zinku.

Další aplikace

Součásti zinkového tlakového lití se používají také v hračkách, sportovních potřebách a zdravotnických prostředcích. Zinkové tlakové lití je dobrou volbou tam, kde jsou požadovány lehké, odolné a detailně zpracované díly z kovů.

Aplikace vysokotlakého lití zinku pod tlakem

Vysokotlaké lití zinku pod tlakem je použitelné v několika průmyslových odvětvích:

Automobilový průmysl

Zámky, kliky a součásti motoru jsou vyráběny výrobci automobilů ve formě zinkového tlakového odlitku. Tyto součásti jsou robustní a odolávají mechanickému tlaku.

Elektronický průmysl

Zinek se používá k výrobě pouzder, konektorů a držáků, protože má vynikající elektrické a tepelné vlastnosti.

Spotřební zboží

Zinkové tlakové lití se používá k výrobě spotřebičů, nástrojů a ozdob. Díky tomu, že lze vyrábět složité vzory, je ideální pro estetické výrobky.

Průmyslové stroje

Díky vysokotlakému lití jsou součásti strojů přesné a pevné, což zvyšuje jejich výkon a omezuje náklady na údržbu.

Budoucnost vysokotlakého lití zinku pod tlakem

Vysokotlaké lití zinku pod tlakem se s rozvojem technologií neustále vyvíjí. S postupem času se výrobci stále snaží najít způsoby, jak k tomuto procesu přistupovat rychleji, přesněji a udržitelněji. Níže jsou uvedeny některé z hlavních budoucích trendů:

Zvýšená automatizace

Zinkové tlakové lití se stále více automatizuje. Roboti a automatizované systémy zvyšují rychlost výroby a minimalizují lidské chyby. To zaručuje kvalitu a napomáhá hromadné výrobě “výrobců zinkových odlitků pod tlakem“.

Pokročilé slitiny

Pro zvýšení pevnosti, odolnosti proti opotřebení a tepelné odolnosti se vyvíjejí nové slitiny zinku. Tyto obohacené materiály umožňují dosáhnout delší životnosti “zinkových odlitků, po kterých je vysoká poptávka, například v automobilovém a strojírenském průmyslu.

Udržitelná výroba

Výrobci jsou vedeni snahou o minimalizaci odpadu a spotřeby energie z hlediska životního prostředí. Zinek lze rozsáhle recyklovat a procesy, které se budou v budoucnu provádět, jsou recyklace šrotu a nízká spotřeba energie. Tím se šetří peníze a odlévání je šetrné k životnímu prostředí.

Přesné nástroje

K tomu přispěl i pokrok v technologii nástrojů, který umožnil vytvářet formy pro ještě jemnější a přesnější díly. Zdokonalené formy znamenají méně vad, menší tolerance a povrchovou úpravu součástí pro vysokotlaké lití zinku.

Interakce digitálního designu

Při tlakovém lití zinku se stále častěji používá software pro počítačem podporované navrhování (CAD) a simulaci. Před výrobou získávají výrobci možnost testovat formy a návrhy. Tím se minimalizuje počet chyb a snižuje se doba vývoje a náklady.

Vysokotlaké lití zinku pod tlakem je díky těmto trendům efektivnější, přesnější a udržitelnější. Umožňují také výrobcům zinkových tlakových odlitků uspokojit rostoucí poptávku po vysoce kvalitních, lehkých a odolných komponentech zinkových tlakových odlitků v průmyslu.

O nás

Jsme společnost GC Precision Mould a významný výrobce zinkových odlitků s více než 20letou historií. Naše výrobky jsou vysokotlaké tlakové lití zinku a nabízíme vysoce kvalitní komponenty pro tlakové lití zinku používané v automobilovém průmyslu, elektronice, spotřebním zboží a v průmyslu.

Naším posláním je nabízet přesnost, dlouhou životnost a účinnost všech našich dílů. Naše stroje a zinkové slitiny jsou moderní, naši inženýři jsou zkušení a udržujeme nejlepší standardy vašich součástí. Dokážeme odvést správnou práci, ať už se jedná o malou a složitou zakázku, nebo o velkosériovou výrobu.

Poskytujeme celou řadu služeb:

- Poradenství v oblasti konstrukce lehkých a složitých dílů.

- Výroba tlakových odlitků: Vysokotlaký zinek.

- Kompletace, svařování a montáž dílů.

- Kontrola a dodání zboží.

Naším posláním je vytvářet nejlepší partnery ve výrobě. Spolupracujeme s našimi klienty, abychom věděli, co potřebují, a nabídli jim cenově výhodná a kvalitní řešení.

Pokud jde o spolehlivé “výrobce zinkových odlitků pod tlakem”, společnosti GC Precision Mould lze důvěřovat. Spojte se s námi ještě dnes a promluvte si o svém projektu, abyste poznali rozdíl mezi profesionálními a angažovanými pracovníky.

na webových stránkách: https:aludiecasting.com

Závěr

Vysokotlaké tlakové lití zinku je jedním z procesů, které jsou v současném výrobním procesu velmi důležité. Je účinný při vytváření jemných, výkonných a složitých součástí. Dobrou kvalitu a konzistenci všech výrobků v sérii zaručují dobří a spolehliví výrobci zinkových tlakových odlitků. Zinkové tlakové lití má široké využití v automobilovém průmyslu, elektronice, spotřebním zboží a v průmyslových strojích, a proto jsou komponenty pro tlakové lití zinku velmi důležité v každodenním životě. S rozvojem technologií bude tento proces i nadále nabízet rychlejší, výkonnější a ekologičtější řešení pro průmyslová odvětví po celém světě.

Nejčastější dotazy

Co znamená vysokotlaké lití zinku pod tlakem?

Jedná se o vysokotlaké vstřikování roztaveného zinku do formy, při kterém vznikají tvrdé a přesné zinkové odlitky.

Jaké materiály používáte?

Odléváme ze zinkových slitin, jako jsou Zamak 3, Zamak 5 a Zamak 7, a vyrábíme tak odolné a přesné odlitky, které jsou odlévány vysokotlakým zinkem.

Jaká odvětví obsluhujete?

Naše nabízené výrobky jsou komponenty pro tlakové lití zinku používané v automobilovém průmyslu, elektronice, spotřebním zboží a průmyslových strojích.

Umíte vytvářet složité návrhy?

Ano, vyrábíme složité komponenty, tenkostěnné, dokončovací a svařovací.

Proč je společnost GC Precision Mould dobrou volbou?

Jsme renomovaní výrobci zinkových tlakových odlitků s více než 20 lety zkušeností a kvalitní výrobou s důvěryhodnými dodávkami.

0 komentáøù