Jak získat dokonalé hliníkové tlakové lití na zakázku?

Tento blog vám pomůže získat perfektní zakázkové tlakové lití. Zjistěte, jak RFQ pomáhají najít ceny. Podívejte se, jak CAD pomáhá navrhovat díly. Porozumějte CNC strojům pro přesné řezy. Přečtěte si o formách a specifikacích kovů.

Získejte podrobnosti o A380, AZ91 a dalších slitinách. Každý krok zajišťuje skvělé díly. Tento blog vám ukáže všechny kroky. Pojďme společně vyrobit dokonalé díly!

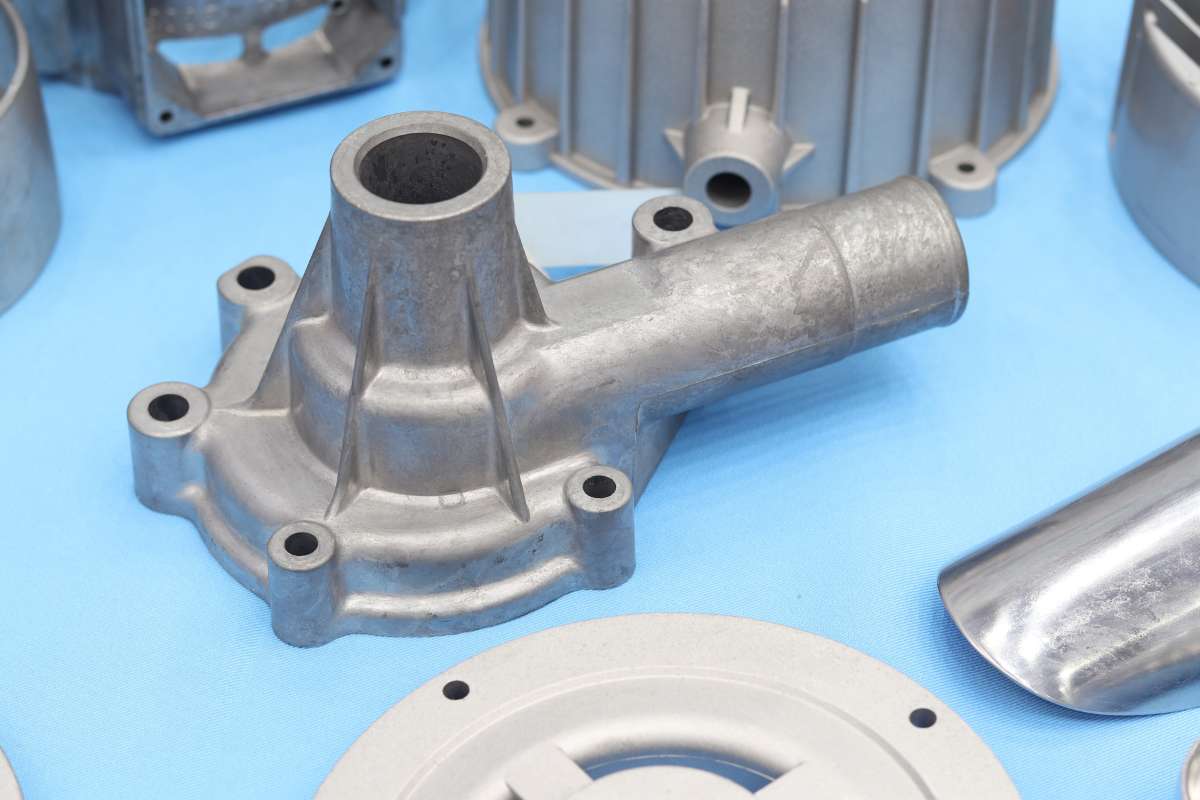

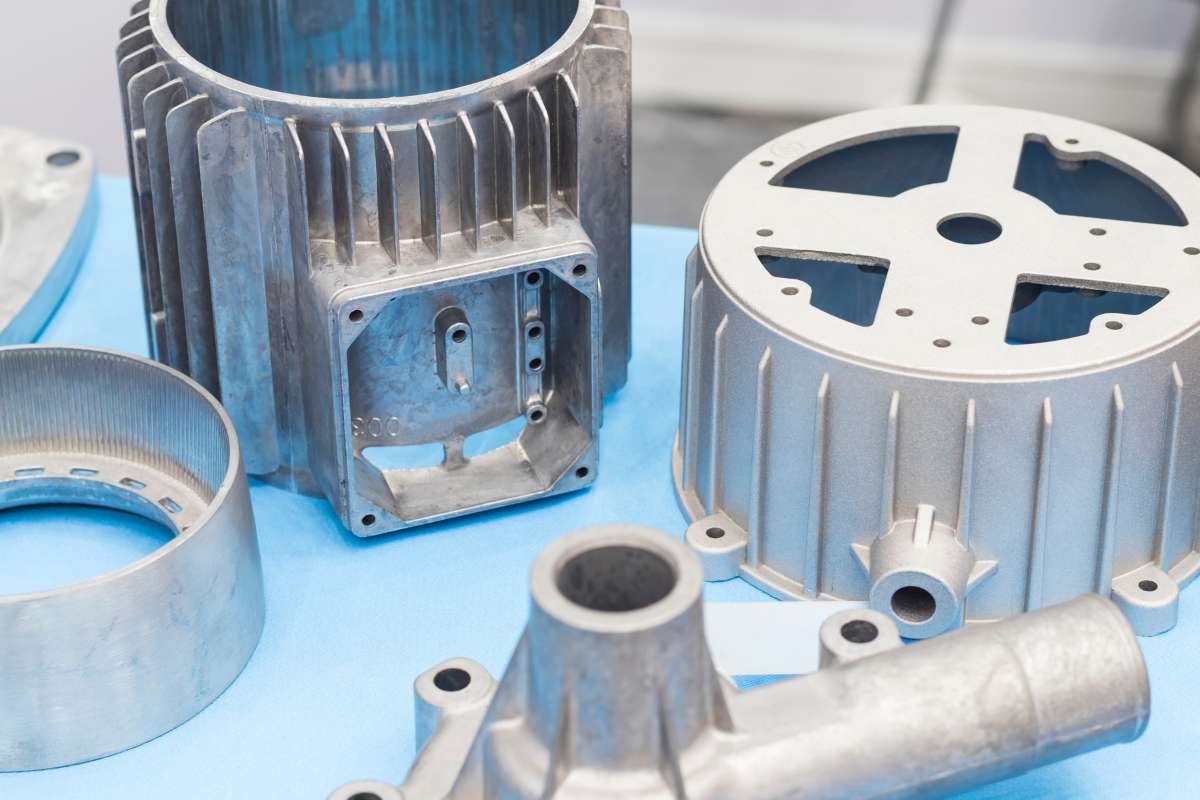

Co je tlakové lití na zakázku?

Odlévání pod tlakem na zakázku činí kovové díly výjimečnými. Forma tvaruje kov s vysokou přesností. Používá slitiny kovů, jako jsou A380 a A360. Tlakové lití stroje mohou mít upínací sílu 400-450 tun.

Roztavený kov rychle zaplní formu. Forma vychladne a kov ztvrdne. Vyhazovací kolíky pak vytlačí hotový díl. Díly mají hladký povrch a přesné rozměry. Tento proces pomáhá vyrábět součásti automobilů a gadgety. Zakázkové tlakové lití zlepšuje kvalitu výroby.

Jak navrhovat díly pro tlakové lití na zakázku?

Tolerance

Zakázkové tlakové lití zajišťuje, aby kusy správně seděly. K měření použijte kalibr. Musí být přesné, například 0,01 mm. Dále CNC stroje vyřezávají díly velmi přesně. Tvar formy je třeba pečlivě zkontrolovat.

Jakákoli chyba může dílo změnit. Nástroje pro kontrolu kvality testují každý díl. Najdou drobné chyby. Inženýři upravují specifikace, aby problémy odstranili. Mikrometry pomáhají vidět drobné mezery.

Díky dobrým tolerancím kusy dobře fungují. Nyní všechny díly do sebe zapadají jako puzzle. Pečlivá práce zajišťuje úspěch při výrobě dílů.

Komplexní geometrie

Tvary mohou být záludné. Konstruktéři navrhují formy pomocí softwaru CAD. Křivky a úhly vyžadují pozornost. Každá linie musí odpovídat. CNC frézy tyto tvary vyřezávají. Stroje používají pro příkazy G-kód. Dále zkontrolujte všechny úhly. Musí být dokonalé.

3D tiskárny vyrobí několik zkušebních dílů. Důležitá je přesnost. Inženýři používají simulace, aby zjistili, zda díly pasují. Pokud ne, změní návrh. Dobrá geometrie znamená, že díly dobře fungují. Vytváření složitých tvarů vyžaduje zručnost a pečlivost.

Povrchová úprava

Díly musí být hladké. Vyleštěte zakázkové formy na lití hliníku. Díky leštícím kotoučům se leskne. Poté zkontrolujte, zda nejsou na povrchu drobné nerovnosti. Smirkový papír pomáhá vyhladit nerovnosti. Poté naneste nátěr. Ten pomáhá při uvolňování. Zkontrolujte, zda nejsou na povrchu škrábance. Opravte případné vady.

Povrchová úprava musí být rovnoměrná. Lesklý nebo matný, musí vypadat správně. Nakonec zkontrolujte pod světlem. Povrch by měl být dokonalý. Hladké části jsou klíčem k dobrým výrobkům. Díky pěkné povrchové úpravě je vše lepší.

Návrh úhlů

Úhly návrhu pomáhají dílům vyjít ven. Nastavte úhel v CADu. Forma tyto úhly potřebuje. Poté je CNC stroje vyřežou. Úhly musí být tak akorát. Zkontrolujte to úhloměrem. Pokud úhel nesedí, opravte ho.

Úhly tahu zabraňují přilepení dílů. Pomáhají při uvolňování. Konstruktéři formu testují. Dobré úhly znamenají snadné uvolnění. Případné problémy odstraňte včas. Díky tomu je proces hladký. Úhly tahu jsou důležité pro dobré odlévání.

Vyhazovací kolíky

Vyhazovací kolíky vytlačují díly ven. Umístěte je do formy pro tlakové lití. Musí být silní. Dále zkontrolujte umístění. Nesmí zanechávat stopy. Kolíky by se měly pohybovat hladce. Inženýři kolíky vyzkoušejte. Jemně vysouvají díly. V případě potřeby je upraví. Vyhazovací kolíky zabraňují uvíznutí dílů.

Pomáhají s rychlým uvolněním. Často kontrolujte kolíky. Ujistěte se, že dobře fungují. Vyhazovací kolíky urychlují a zkvalitňují proces zakázkového lití.

Rozlučková linie

Dělící čáry rozdělují formy. Nejprve navrhněte linku v CADu. Musí být přesná. Poté se na CNC strojích vyřeže forma. Zkontrolujte přesnost čáry. Měla by být hladká. Dělící čáry pomáhají při oddělování forem. Inženýři zkontrolují čáru. Opraví případné mezery nebo překryvy. Dobré čáry zajišťují čisté díly.

Pokud se vyskytne problém, upravte formu. Dělící čáry tento proces usnadňují. Přesné čáry jsou klíčem ke kvalitním dílům.

Jaké materiály jsou nejlepší pro zakázkové tlakové lití?

Slitiny hliníku

Slitiny hliníku jsou velmi pevné. Konstruktéři si je oblíbili pro mnoho dílů. Nejprve smíchejte hliník s křemíkem. Díky tomu je lepší. Slitiny hliníku dobře snášejí teplo. Hodí se na výrobu automobilových dílů. Několik čísel, která je třeba znát: A360, A380 a A390. Jedná se o typy hliníku.

Každý typ má své využití. Musí být lehké. Hliník se používá i v letadlech. Díky slitinám jsou věci pevné a lehké. Pomáhají vyrábět dobré díly. Konstruktéři si často vybírají hliník.

Slitiny zinku

Slitiny zinku jsou odolné. Smíchejte zinek s hliníkem. Tím vznikne ZAMAK. Je silný. Inženýři ji používají pro malé díly. Slitiny zinku lze snadno odlévat. Jedná se o typy ZAMAK 3, ZAMAK 5 a ZAMAK 7.

Každý typ má svůj úkol. Odolávají opotřebení. Hračky a nářadí používají slitiny zinku. Slitiny zinku lze pokovovat. Díky tomu vypadají hezky. Jsou také levné. Inženýři si zinek vybírají pro mnoho díly pro tlakové lití hliníku na míru. Zinek je chytrá volba.

Hořčík

Hořčík je velmi lehký. Je vhodný pro automobily. Smíchejte hořčík s hliníkem. Tím se stane pevnějším. Běžný typ je AZ91D. Je velmi pevný. Hořčíkové díly se snadno odlévají.

Používají se v noteboocích. Hořčík se rychle ochlazuje. To je dobré pro motory. Používá se také ve fotoaparátech. Hořčík pomáhá součástkám být lehké a pevné. Inženýři ho mají rádi pro mnoho věcí. Hořčík je zvláštní a užitečný.

Měď

Měď je velmi dobrá. Používá se na mnoho dílů. Smíchejte měď s cínem. Vzniká tak bronz. Slitiny mědi jsou pevné. Odolávají korozi. Typy jsou C11000 a C22000. Každý typ má svou práci. Měď se používá v potrubí. Používá se také v mincích. Měď dobře snáší teplo. Snadno se odlévá. Měděné díly jsou lesklé. Inženýři jako měď pro mnoho použití. Díky mědi díly dobře fungují.

Olovo

Olovo je velmi těžké. Používá se v některých částech. Smíchejte olovo s cínem. Tím se stane pevnějším. Slitiny olova jsou měkké. Lze je snadno tvarovat. Inženýři používají olovo na závaží. Používají ho také na štíty.

Olovo blokuje záření. Pb-Sn je běžný typ. Je silný. Slitiny olova lze odlévat. Používají se také v bateriích. Inženýři vybírají olovo pro speciální použití. Odlévání pod tlakem na zakázku pomáhá vyrábět bezpečné díly.

| Materiál | Hustota (g/cm³) | Bod tání (°C) | Pevnost v tahu (MPa) | Tepelná vodivost (W/m-K) | Odolnost proti korozi | Náklady |

| Slitiny hliníku | 2.7 | 660 | 90-690 | 205 | Dobrý | Nízká |

| Slitiny zinku | 7.0 | 419 | 210-260 | 113 | Vynikající | Mírná |

| Hořčík | 1.74 | 650 | 180-300 | 156 | Spravedlivé | Vysoká |

| Měď | 8.96 | 1085 | 210 | 401 | Špatný | Vysoká |

| Olovo | 11.34 | 327 | 18 | 35 | Špatný | Nízká |

Tabulka o tom, jaké materiály jsou nejlepší pro tlakové lití na zakázku!

Jak vybrat správnou metodu tlakového lití na zakázku?

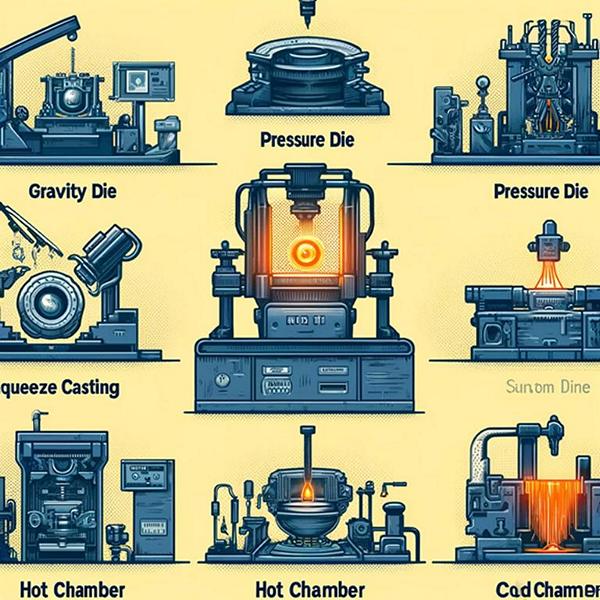

Gravitace zemřít

Gravitační kostka využívá gravitaci. Formu vyplňuje tekutý kov. Konstruktéři tomu říkají "lití". Forma je ocelová. Gravitační lití je určeno pro malé díly. A356 je běžná slitina. Proces je pomalý, ale přesný. Zkontrolujte formy, zda nemají praskliny. Z dobrých forem vznikají dobré díly. Inženýři měří pomocí kalibrů.

Zkontrolujte, zda se v něm netvoří bubliny. Kontrola kvality je důležitá. Proces opakujte mnohokrát. Každý díl je třeba zkontrolovat. Gravitační tlakové lití je spolehlivé. Touto metodou vznikají robustní díly.

Tlaková matice

Tlakový lis používá vysoký tlak. Kov se vstřikuje do forem. Tato metoda je rychlá. Často se používá hliník A380. Stroje tlačí kov rychle. Zkontrolujte, zda formy netěsní. Kontrolujte díly, zda nemají vady. Strojníci používají tlakoměry. Klíčem je důslednost. Tlakové lití je vhodné pro mnoho dílů.

Každá část musí být hladká. Kontrola kvality kontroluje každý kus. Podle potřeby seřizuje stroje. Touto metodou se rychle vyrobí mnoho dílů. Tlakové lití je efektivní a pevné.

Squeeze Casting

Při odlévání se používá tlak. Tekutý kov se vtlačuje do forem. Inženýři používají hořčík AZ91. Touto metodou vznikají pevné díly. Zkontrolujte, zda se formy neopotřebovávají. Zkontrolujte, zda nejsou díly prasklé. Lisování je přesné. Důležitá je kontrola kvality. Inženýři používají speciální nástroje.

Každý díl je zkontrolován. Tento proces se opakuje mnohokrát. Klíčem je důslednost. V případě potřeby upravte stroje. Odlévání pod tlakem na zakázku vyrábí odolné díly. Tuto metodu mají inženýři rádi. Je vhodná pro detailní díly.

Horká komora

Horká komora využívá pec. Kov zůstává horký. Inženýři používají zinek ZAMAK. Stroje vstřikují kov do forem. Tato metoda je rychlá. Zkontrolujte formy, zda nejsou poškozené. Zkontrolujte, zda díly nejsou vadné. Konstruktéři používají termočlánky. Teplota je důležitá. Odlévání v horké komoře je vhodné pro malé díly.

Kontrola kvality kontroluje každý kus. Stroje je třeba často seřizovat. Každý díl musí být dokonalý. Odlévání v horké komoře je spolehlivé. Konstruktéři volí tuto metodu pro mnoho výrobků.

Studená komora

Studená komora používá studené formy. Kov se zahřívá odděleně. Inženýři používají hliník A360. Kov se nalije do forem. Zkontrolujte formy, zda nemají trhliny. Zkontrolujte díly na vady. Konstruktéři používají teploměry. Klíčová je konzistence. Odlévání ve studené komoře je pomalé, ale přesné.

Každou část je třeba zkontrolovat. Kontrola kvality je důležitá. Stroje je třeba seřizovat. Odlévání pod tlakem na zakázku vyrábí silné díly. Tuto metodu mají inženýři rádi. Je vhodná pro velké díly. Proces se mnohokrát opakuje.

Odstředivé

Při odstředivém lití se používají odstředivé formy. Do jejího středu se nalévá kov. Inženýři používají měď C11000. Forma se rychle otáčí. Zkontrolujte vyvážení forem. Zkontrolujte, zda díly nemají vady. Konstruktéři používají tachometry. Rychlost je důležitá. Odstředivým litím vznikají kulaté díly.

Každý díl je třeba zkontrolovat. Kontrola kvality je klíčová. Seřiďte stroje tak, aby byly vyvážené. Klíčová je konzistence. Odstředivé lití je přesné. Konstruktéři tuto metodu volí pro trubky a kroužky. Proces je spolehlivý.

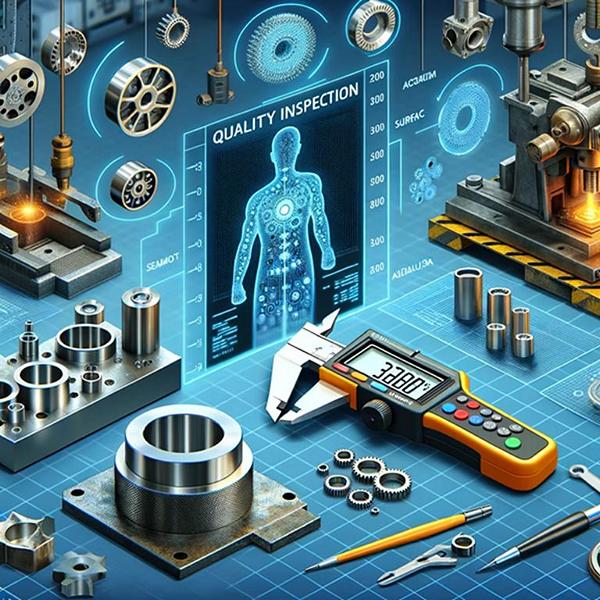

Jak zajistit kvalitu při zakázkovém tlakovém lití?

Rentgenová kontrola

Rentgenové přístroje vidí dovnitř odlitků. Praskliny a díry jsou zřetelně vidět. 3D snímky zobrazují všechny vady. Vysokoenergetické paprsky najdou drobné bublinky. Rentgenová kontrola udržuje díly pevné. Vadné díly se mohou rozbít. Kontrola vnitřku pomáhá bezpečnosti. Rentgenové paprsky pracují rychle. Kontrolují mnoho dílů.

Silné části potřebují silné rentgenové záření. Rentgenové paprsky procházejí kovem. Inspektoři kontrolují obrazovky. Každý díl se skenuje. Projdou jen dobré díly. Rentgenová kontrola zajišťuje kvalitu. Díly zůstávají díky rentgenovému záření pevné.

Rozměrové kontroly

Rozměrové kontroly měří tvary dílů. Používají se přesné nástroje. Třmeny a mikrometry kontrolují rozměry. Měří se délka, šířka a výška. Díly se při kontrolách dobře přizpůsobí. Zjišťují se malé chyby. Je nutné přesné uložení. Měřidla zajišťují, že díly odpovídají konstrukcím. Dobré díly těsně přiléhají.

Velké chyby způsobují problémy. Rozměrové kontroly jsou rychlé. Kontroluje se každý díl. Nástroje měří velmi malé rozměry. Přesné kontroly zajišťují kvalitu. Každý díl projde kontrolou.

Testování materiálů

Zkoušky materiálu kontrolují pevnost kovů. Zkoušky tvrdosti měří odolnost povrchu. Zkoušky tahem protahují kov a kontrolují jeho pevnost. Rázové zkoušky tvrdě zasáhnou kov. Silné kovové díly vydrží déle. Slabé díly se snadno rozbijí. Zkoušky zajišťují bezpečnost dílů. Kvalitní díly projdou všemi testy.

Stroje testují mnoho dílů. Testování je rychlé. Každý test je důležitý. Díly jsou silné, pokud projdou. Vyrábějí se bezpečné díly. Odlévání pod tlakem na zakázku používá dobré materiály k výrobě dobrých dílů.

Analýza povrchu

Analýza povrchu kontroluje povrchy dílů. Inspektoři hledají praskliny a nerovnosti. Nejlepší jsou hladké povrchy. Drsná místa oslabují díly. Inspektoři používají mikroskopy. Vidí drobné detaily. Díly se leští do hladka. Hladké díly lépe sedí. Hrubé díly se opravují.

Povrchová kontrola najde nedostatky. Dobré povrchy jsou lesklé. Inspektoři vidí všechny díly. Každý díl je zkontrolován. Analýza povrchu je důležitá. Hladké díly vydrží déle. Kvalitní tlakově lité díly potřebují hladký povrch.

Identifikace závady

Identifikace závad odhalí problémy s díly. Inspektoři hledají díry a praskliny. Malé vady mohou být velkými problémy. Inspektoři používají lupy. Vady se označují. Označené díly se opravují. Některé vady jsou drobné. Kontrolují se všechny díly. Inspektoři kontrolují rychle.

Projdou pouze dobré části. Vady oslabují díly. Díly musí být pevné. Výrobci tlakových odlitků na zakázku najít všechny problémy. Díly jsou po kontrole bezpečné. Používají se pouze bezvadné díly.

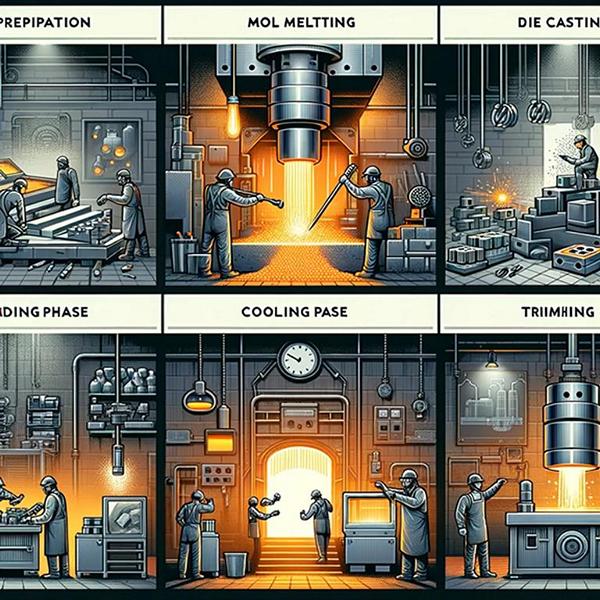

Jaké jsou kroky procesu tlakového lití na zakázku?

Příprava formy

Nejprve musí být plíseň čistá. Poté se dutina formy namaže. Forma se předehřeje na teplotu přibližně 200 °C. Díky tomu je forma připravena pro roztavený kov. Poté se poloviny formy pevně sevřou k sobě. Používají se speciální svorky zvané kloubové svorky.

Tyto svorky zajišťují, že se forma nepohne. Poté píst vstříkne roztavený kov do formy. Ten vyplní všechny části dutiny. Píst se pohybuje rychle a zajišťuje plynulý tok.

Tavení kovů

Kov se zahřívá v peci. Tím se změní na kapalinu. Pec může dosáhnout až 1 200 stupňů Celsia. Používají se speciální slitiny, jako je hliník a zinek. Tyto slitiny se taví rovnoměrně.

Poté se tekutý kov vyčerpá. K tomuto kroku se používá naběračka. Kádě vlévají kov do stroje na tlakové lití. Je nezbytné kontrolovat teplotu. K jejímu přesnému měření slouží termočlánek. Tím se zajistí, že kov bude mít tu správnou teplotu.

Tlakové lití

Poté se vstříkne roztavený kov. Tento krok se nazývá zakázkové lití. Vlévá se do formy pod vysokým tlakem. Tlak může dosahovat až 20 000 psi.

Tím je zajištěno, že kov vyplní každou část. Během tohoto procesu zůstává zápustka uzavřená. Speciální čepy zvané vyhazovací čepy pomáhají díl vyjmout. Odlévací stroj to zvládne velmi rychle. Zajišťuje správné ztuhnutí kovu. Jakmile kov vychladne, zápustka se otevře.

Fáze chlazení

Kov se ve formě ochladí. Tím se opět zpevní. Tomuto procesu napomáhají chladicí kanály ve formě. Těmito kanály proudí chladicí kapalina. Kapalina absorbuje teplo z kovu.

Chladicí zařízení pomáhá udržovat kapalinu chladnou. Fáze chlazení může trvat několik sekund. Záleží na použitém kovu. Dobu chlazení řídí časovač. Tím je zajištěno, že kov je zcela pevný.

Ořezávání

Po vychladnutí se odlitek odstraní. Je v něm přídavný kov, který se nazývá otřep. Odlitek je třeba oříznout. K tomu se používá ořezávací matrice. Odlitek se vloží do ořezávací formy. Poté se přitlačí.

Tím se odstraní blesk. Odlitek má nyní čistý okraj. Tento krok je nezbytný pro přesnost. Proces urychluje ořezávací lis. Zajistí, aby každý kus vypadal dokonale.

Dokončovací práce

Odlitek potřebuje poslední úpravu. Tento krok se nazývá dokončovací práce. Odstraňují se při něm případné nerovnosti. Používají se k tomu speciální nástroje, například brusky. Tyto nástroje zajistí hladký povrch. Někdy se odlitek leští. Díky tomu je lesklý. Jindy se natírá. Nátěr jej pomáhá chránit.

Každý odlitek je pečlivě kontrolován. Odlévání pod tlakem na zakázku kontrola kvality zajišťuje, že nedochází k závadám. Tento krok zajišťuje, že je odlitek připraven k použití.

Jak optimalizovat efektivitu zakázkového tlakového lití?

Doba cyklu

Rychlé cykly potřebují rychlé formy. Vtoky napomáhají toku taveniny. Tenké stěny chladnou rychleji než tlusté. Rychlé chlazení zkracuje dobu cyklu. Udržujte formy v teple pomocí ohřívačů. Teplé formy pomáhají zrychlit. Kratší cykly šetří náklady. Pro lepší výsledky používejte CNC. Upravte nastavení stroje pro rychlost.

Sledujte každý cyklus pomocí senzorů. Lepší sledování znamená rychlejší opravy. Rychlejší opravy znamenají více dílů. Používejte roboty pro rychlé vykládání. Roboti také zkracují čas. Ušetřete čas, vyrobte více dílů!

Tok materiálu

Dobrý tok materiálu pomáhá při odlévání. Hladký tok vyžaduje čisté kanály. Širší kanály posouvají kov rychleji. Čisté filtry zabraňují ucpávání. Ucpání zpomaluje odlévání. Udržujte filtry čisté, abyste dosáhli nejlepšího průtoku. Ke kontrole průtoku používejte senzory. Senzory pomáhají rychle najít problémy.

Odstraňování problémů udržuje stabilní tok. Stabilní tok vytváří silné díly. Silné díly potřebují dobré formy. CNC stroje vytvářejí hladké formy. Hladké formy znamenají snadný tok. Snadný tok znamená lepší odlévání.

Údržba plísní

Udržujte formy čisté a připravené. Z čistých forem jsou pěkné díly. Nečistoty ucpávají formy a ničí díly. K čištění forem používejte kartáče. Kontrolujte formy, zda nejsou prasklé. Praskliny způsobují slabost dílů. K vyhledávání prasklin používejte senzory. Praskliny opravte svařováním. Svařování udržuje formy pevné.

Silné formy vydrží déle. Formy s dlouhou životností šetří peníze. CNC stroje pomáhají opravovat formy. Používejte CNC pro lepší opravy. Lepší opravy udržují odlévání rychlé. Rychlé odlévání umožňuje vyrobit více dílů.

Řízení procesu

Kontrolujte proces výroby kvalitních dílů. Používejte počítače ke kontrole strojů. Počítače rychle najdou problémy. Opravte problémy, abyste udrželi odlitky. Odlévání potřebuje stabilní stroje. Pro řízení používejte PLC. PLC udržují stroje stabilní. Stabilní stroje vyrábějí silné díly.

Pomocí senzorů sledujte obsazení. Senzory rychle odhalí problémy. Rychle opravte problémy za dobré díly. Dobré díly potřebují dobré formy. Čisté formy pomáhají vyrábět dobré díly. Čisté formy se snadno kontrolují.

Snížení množství odpadu

Omezte plýtvání, abyste ušetřili peníze. Použijte jen dostatečné množství kovu. Nadbytečný kov tvoří odpad. K měření kovu používejte senzory. Senzory pomáhají používat méně kovu. Méně kovu znamená méně odpadu. Recyklujte zbytky, abyste ušetřili více. Zbytky lze znovu použít. Opětovné použití pomáhá snížit množství odpadu. Udržujte formy čisté, abyste získali kvalitní díly.

Dobré díly potřebují méně oprav. Opravou dílů vzniká odpad. Pro čisté řezy používejte CNC stroje. Z čistých řezů vznikají pěkné díly. Pěkné díly znamenají méně odpadu.

Jak pracovat s výrobci tlakových odlitků na zakázku?

RFQ

Vyžádejte si nabídky od výrobců. V RFQ získáte ceny dílů. Uveďte specifikace, například tloušťku stěny. Uveďte čísla dílů a tvary. Zkontrolujte odpovědi na ceny. Porovnejte náklady jednotlivých výrobců. Vyhledejte nejnižší cenové nabídky. Ušetřete peníze díky dobrým RFQ. Uveďte rozměry, například 10 mm.

Zeptejte se na dodací lhůty. Vyberte si výrobce s rychlým dodáním. Vybírejte výrobce s dobrými recenzemi. Zkontrolujte kvalitu jejich práce v minulosti. Kvalitní díly potřebují dobré výrobce. Dobré RFQ najdou nejlepší výrobce.

Přezkum designu

Zkontrolujte návrh s výrobci. Výrobci zkontrolují výkresy CAD. Soubory CAD zobrazují tvary dílů. Obsahují podrobnosti, jako je velikost žeber. Výrobci navrhnou změny. Změny pomáhají vytvořit lepší díly. Využijte zpětnou vazbu k aktualizaci návrhů. Aktualizované návrhy lépe odpovídají formě.

Pomáhají detaily formy, jako jsou vyhazovací kolíky. Přidejte větrací otvory pro vzduch. Vzduch uniká při odlévání. Méně vzduchu vytváří silné díly. Silné díly potřebují dobré konstrukce. Kontrola pomáhá vytvářet silné konstrukce. Zkontrolujte všechny detaily dvakrát.

Harmonogram výroby

Naplánujte si, kdy vyrobit díly. V harmonogramu jsou uvedena data zahájení. Zahrňte hodiny strojů pro výrobu dílů. Použijte časy jako 50 hodin. Můžete plánovat pro každou formu. Nastavení formy vyžaduje čas. Sledujte každý výrobní krok. Klíčové jsou kroky jako tavení kovu. Zkontrolujte dostupnost strojů.

Stroje si rezervujte předem. Potvrďte to pracovníkům. Pracovníci potřebují jasné rozvrhy. Jasné rozvrhy zamezí zpoždění. Vyhnutí se zpoždění šetří čas. Úspora času umožňuje vyrábět více dílů. Více dílů uspokojí potřeby zákazníků.

Audity kvality

Zkontrolujte kvalitu dílů. Audity najdou dobré a špatné díly. Použití souřadnicového měřicího stroje k měření velikosti. Měření dílů, jako jsou ozubená kola. Zkontrolujte vady, například praskliny. Praskliny způsobují, že díly jsou slabé. Zjistěte vady včas. Včasné opravy šetří čas. Úspora času pomáhá výrobě. Pomocí SPC sledujte trendy.

Grafy SPC zobrazují data. Data pomáhají najít problémy. Rychlá náprava problémů. Rychlé opravy umožňují výrobu kvalitních dílů. Dobré díly projdou auditem. Projít auditem znamená spokojené zákazníky.

Logistika

Naplánujte, jak přesunout díly. Logistika zahrnuje plány přepravy. Použijte nákladní automobily nebo vlaky. Vlaky přepravují mnoho dílů. Vyberte si rychlé trasy. Rychlé trasy šetří čas. Plánujte časy nakládky. Nakládání vyžaduje pečlivou práci. Pro velké náklady používejte vysokozdvižné vozíky. Vysokozdvižné vozíky zvedají těžké díly. Označte krabice čárovými kódy.

Čárové kódy pomáhají při sledování. Sledujte každou zásilku online. Sledování online ukazuje polohu. Zjistěte, kdy díly dorazí. Časy příjezdu je třeba plánovat. Plánování pomáhá dodržovat termíny. Díky termínům jsou zákazníci spokojeni.

Komunikace

Často mluvte s tvůrci. Sdílejte aktualizace dílů. Aktualizace ukazují pokrok. Posílejte e-maily s podrobnostmi. Podrobnosti zahrnují specifikace dílů. Používejte termíny jako ID a OD. E-maily udržujte krátké a jasné.

Jasná sdělení zabraňují chybám. Předcházení chybám šetří čas. Úspora času pomáhá výrobě. Používejte telefony k rychlým rozhovorům. Rychlé chaty rychle řeší problémy. Rychlé řešení problémů udržuje práci v chodu. Pro velké rozhovory používejte videohovory. Velké rozhovory vyžadují osobní setkání. Čas strávený tváří v tvář buduje důvěru.

Závěr

Odlévání pod tlakem na zakázku potřebuje RFQ, CAD, CNC, formy a specifikace kovů. Silné díly potřebují dobré plánování. Dobře kontrolujte, plánujte, kontrolujte a dodávejte díly. Dobrá komunikace pomáhá vyrábět lepší díly.

Kontaktujte nás a získejte cenu za vaše přizpůsobené díly pro tlakové lití hliníku, nabídneme vám ji do 24 hodin. ALUDIECASTING je jedním z 10 nejlepších společnosti zabývající se vysokotlakým litím ve slově.

0 komentáøù