Ve zpracovatelském průmyslu představuje tlakové lití 50% všech aplikací odlévání kovů, což zdůrazňuje jeho význam v oblasti tlakového lití za studena a za tepla. Jedná se o dvě základní používané techniky, z nichž každá má odlišné vlastnosti.

Tlakové lití za studenadíky své jedinečné schopnosti zvýšit kontrolu nad vlastnostmi kovů je obzvláště vhodný pro materiály, jako je hliník. Naopak tlakové lití v horké komoře je široce rozšířená metoda uznávaná pro svou rychlost a účinnost, díky čemuž je vhodná zejména pro velkosériovou výrobu.

Tento článek ukazuje, jak rozumět oběma procesům, což je nezbytné pro výběr správné metody pro konkrétní aplikace a optimalizaci efektivity výroby.

Porozumění tlakovému lití

Tlakové lití je metoda výroby kovových součástí, při níž se roztavený materiál nalévá nebo vtlačuje do dutiny formy pod extrémním tlakem. Lze při něm vytvářet kovy složitých tvarů s přesností a hladkým povrchem. Díky své účinnosti a schopnosti vytvářet složité tvary se tlakové lití široce používá v různých průmyslových odvětvích.

Proces tlakového lití

Výroba tlakového lití začíná vstřikováním roztavených kovových slitin do formy nebo kokily. Klíčovými součástmi procesu tlakového lití jsou konstrukce a výroba formy. Dutina formy je vytvořena dvěma kalenými/temperovanými ocelovými nebo litinovými matricemi opracovanými tak, aby odpovídaly čistému tvaru dílu.

Tlakové lití zahrnuje vstřikování roztaveného kovu do dutiny formy za vysokých tlaků a rychlostí, zatímco nízkotlaké a gravitační formy se plní mnohem pomaleji.

Výhody tlakového lití

Vysoká přesnost

Tímto procesem lze vyrobit prvky s vynikající rozměrovou přesností a hladkým povrchem, které jsou nezbytné pro kvalitu a konzistenci.

Krátká doba výroby

Díky rychlým časům cyklů zvyšuje celkovou produktivitu a je ideální pro hromadnou výrobu dílů.

Prodloužená životnost nástrojů

Trvanlivé mody a umístění pece jsou kritickými prvky tlakového lití, kde se materiál taví a kde se zajišťuje, aby kov zůstal při vstřikování při optimální teplotě tavení. To přispívá ke snížení dlouhodobých nákladů a zvýšení efektivity výroby.

Všestrannost materiálu

Tímto procesem lze odlévat několik materiálů s vlastními jedinečnými vlastnostmi, např. tlakové lití hliníku. Je lehký a díky svým antikorozním vlastnostem je vhodný pro různé aplikace. Například v automobilovém průmyslu je rozhodující pevnost i přesnost.

Kvalita povrchu

Výroba tlakovým litím poskytuje hladkou povrchovou úpravu, která často vyžaduje minimální následné zpracování, což snižuje další náklady.

Rozměrová stabilita

Tento proces zajišťuje, že díly si v průběhu času zachovají své rozměry, aby se dokonale přizpůsobily a smontovaly.

Nevýhody tlakového lití

Vysoké počáteční náklady na zřízení

Náklady na zařízení a formy pro tlakové lití jsou značné, což je pro malé podniky nebo zakázkové projekty méně ekonomické.

Obavy o bezpečnost

Při manipulaci s roztavenými kovy je třeba dodržovat přísná bezpečnostní opatření, včetně ochranných pomůcek a řádného školení, aby se předešlo náhodným úrazům.

Potenciální vady

Často způsobuje problémy, jako je pórovitost a neúplné výplně, které mohou ovlivnit strukturální integritu finálních dílů. Proto jsou nutná další opatření pro kontrolu kvality, jako jsou kontroly a obrábění.

Porozumění tlakovému lití za studena

V procesu tlakového lití ve studené komoře se problém koroze řeší oddělením tavicí nádoby od součástí vstřikovače. Kov se přenáší do vstřikovacího pouzdra pomocí pánve, a to buď ručně, nebo automaticky.

Vstřikovací píst vtlačí kov do matrice během jediné operace. Tím se minimalizuje doba kontaktu mezi horkým kovem a součástmi vstřikovače, což v konečném důsledku prodlužuje jejich provozní životnost.

Proces studené komory umožňuje odlévání slitin s nižším bodem tání.

Pro kovy, jako je zinek a hořčík, je však proces v horké komoře obecně ekonomicky výhodnější, a to i přes výhody procesu ve studené komoře.

Klíčové charakteristiky

Při odlévání ve studené komoře se roztavený kov vstřikuje do komory a pod vysokým tlakem se vlévá do formy. Tento výrobní proces nabízí lepší kontrolu nad teplotou tání a je ideální pro odlévání materiálů nekompatibilních s odléváním v horké komoře.

Oddělení pece od vstřikovacího systému zabraňuje korozi a umožňuje prodloužit životnost obráběcích strojů díky odolnosti proti korozi.

Výhody tlakového lití za studena

Flexibilita materiálu

Tlakové lití ve studené komoře vyžaduje nižší teplotu pro roztavení materiálu ve srovnání s litím v horké komoře, což je ideální pro materiály, jako je hliník a měď s nízkými body tání.

Odolnost

Může efektivně vyrábět velké objemy s trvanlivými vlastnostmi a vynikajícími mechanickými vlastnostmi.

Přesnost

Odlévání za studena umožňuje vytvářet složité díly s přísnými tolerancemi. Tento přístup se hojně využívá v automobilovém průmyslu, lékařství a dalších odvětvích, kde je nutná vysoká přesnost.

Snížení koroze

Oddělení tavicí pece pomáhá snížit riziko koroze vstřikovacího systému, což vede k delší životnosti zařízení.

Všestrannost

Splňuje výkonnostní požadavky různých aplikací a umožňuje použití více kovových slitin.

Nevýhody tlakového lití za studena

Pomalejší časy cyklů

Proces přenášení roztaveného kovu z pece do komory zvyšuje výrobní náklady a snižuje celkovou účinnost.

Vyšší provozní náklady

Požadavky na oddělené tavicí a vstřikovací systémy vedou k vyšším počátečním nákladům na instalaci a provoz.

Omezeno na specifické slitiny

Tato metoda lití je sice univerzální, ale není vhodná pro materiály s velmi nízkou teplotou tání, které mohou snadno podléhat korozi.

Potenciál tepelných ztrát

Vyžaduje přesnou regulaci teploty, aby byla zajištěna stálá kvalita odlitků a nedocházelo k tepelným ztrátám při přenosu. roztaveného kovu z pece do komory.

Porozumění tlakovému lití za tepla

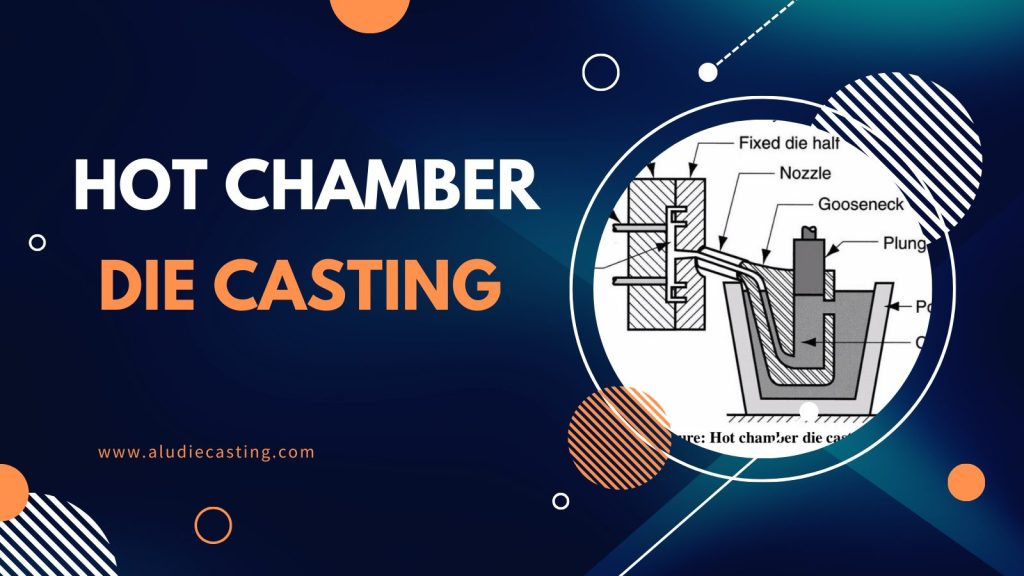

Vstřikovací mechanismus stroje s horkou komorou je ponořen do roztaveného kovu. Když se píst zvedne, roztavený kov naplní válec a otvor se otevře. Roztavený kov je poté vtlačen do dutiny matrice a udržován pod tlakem, dokud neztuhne.

Pouze polovina matrice obsahuje odlitek na straně vyhazovače. Vyhazovací kolíky vytáhnou součástku z matrice, zatímco píst odkryje plnicí otvor pro doplnění husího krku.

Klíčové charakteristiky

Pec je spojena s licím strojem, který umožňuje přímé vstřikování roztaveného materiálu do formy.

Toto zpracování účinně pracuje s kovy s nižšími body tání, rychle vyrábí velké objemy a zachovává integritu zařízení. Díky své kompatibilitě s procesem se běžně používá pro tlakové lití zinku.

Výhody tlakového lití za tepla

Rychlejší časy cyklů

Díky integraci pece a vstřikovacího systému se roztavený kov efektivně přenáší rychlým tempem. Tento zefektivněný proces zvyšuje rychlost výroby a zvyšuje celkovou efektivitu.

Delší životnost matrice

Pomáhá snižovat náklady na údržbu, opotřebení lisovacích forem a jejich životnost díky nižším teplotám roztaveného kovu.

Širší rozsah použitelných kovů

Tento proces nabízí flexibilitu pro různé aplikace a průmyslová odvětví, protože je vhodný pro různé kovy, včetně hořčíkových a zinkových slitin.

Vylepšená povrchová úprava

Vytváří díly s lepší povrchovou úpravou, které často nevyžadují další dokončovací procesy.

Zjednodušené řízení procesů

Úzké spojení mezi pecí a vstřikovacím systémem pomáhá udržovat konstantní teplotu, což vede k rovnoměrnější výrobě dílů.

Nevýhody tlakového lití za tepla

Omezeno na kovy s nižším bodem tání

Na stránkách tlakové lití za tepla je omezen na nižší teploty tání kovů, což omezuje jeho použití pro materiály, jako je hliník a měď, které vyžadují vysoké teploty.

Potenciálně nižší hustota dílů

Součásti vyrobené litím do horké komory mohou mít potenciálně nižší hustotu než součásti vyrobené litím do studené komory. Nižší hustota dílů by mohla ovlivnit mechanické vlastnosti a pevnost konečných výrobků.

Výběr správného procesu: Tlakové lití za studena vs. tlakové lití za tepla

Pro výběr správného postupu tlakového lití je zásadní zvážit několik faktorů, které závisí na vlastnostech kovů, výrobních potřebách a nákladech. Odlévání za studena i za tepla se liší výraznými výhodami a použitím.

Klíčové úvahy

Výběr vhodných metod odlévání vyžaduje důkladnou znalost následujících klíčových faktorů:

- Body tání materiálu

- Požadovaná hustota dílu

- Objem výroby

- Zohlednění nákladů

Body tání materiálu

Teplota tání požadovaného materiálu hraje důležitou roli při výběru vhodné techniky odlévání. Vzhledem k tomu, že pro tlakové lití ve studené komoře je nutná samostatná tavicí pec, jsou ideální materiály s vysokou teplotou tání, jako je hliník, mosaz a měď.

Protože se však tyto materiály mohou tavit přímo v licím stroji, je tlakové lití v horké komoře ideální pro materiály s nižšími body tání, jako jsou slitiny zinku a hořčíku.

Požadovaná hustota dílu

Tlakové lití za studena se obvykle upřednostňuje při výrobě dílů, které vyžadují vysokou hustotu a pevnost se specifickými mechanickými vlastnostmi. Tímto postupem lze dosáhnout větší hustoty dílů než při komorovém lití.

Objem výroby

Předpokládané objemy výroby závisí na obou technikách tlakového lití. Tlakové lití ve studené komoře nabízí vynikající opakovatelnost a přesnost, a proto je vhodnější pro velkosériovou výrobu složitých dílů. Naopak tlakové lití do horké komory je vhodné pro menší objemy.

Zohlednění nákladů

Metoda tlakového lití v horké komoře může být cenově výhodnou volbou pro menší série nebo méně složité díly díky rychlejšímu a jednoduššímu nastavení. Odlévání za studena je spojeno s vysokými počátečními náklady kvůli složitějším typům zařízení a delší době cyklu. Pro velkosériovou výrobu však může být ekonomičtější.

Kdy zvolit tlakové lití za studena

- Práce s kovy s vysokým bodem tání

- Aplikace vyžadující díly s vysokou hustotou

- Výroba složitých dílů ve velkých objemech

Práce s kovy s vysokým bodem tání

Tlakové lití za studena je nutné pro výrobu odlitků z materiálů s vysokým bodem tání, jako je hliník, mosaz nebo měď. Volba procesu lití v horké komoře může způsobit nerovnoměrné mechanické vlastnosti a poškodit její drahé vybavení.

Aplikace vyžadující díly s vysokou hustotou

Aplikace, které vyžadují vysokou hustotu a robustní mechanické vlastnosti, jsou ideální volbou pro tlakové lití za studena.

Výroba složitých dílů ve velkých objemech

Studená komorová skříň vyniká při výrobě složitých dílů ve velkém množství. Nabízí přesnost a konzistenci, které jsou nezbytné pro složité konstrukce.

Kdy zvolit tlakové lití za tepla

- Použití kovů s nižším bodem tání

- Upřednostňování rychlejších výrobních cyklů

- Cenově výhodná varianta pro menší výrobní série

Použití kovů s nižším bodem tání

Komorové lití za tepla je ideální pro výrobu dílů z materiálů s nižší teplotou tání. Například látky jako hořčík a zinek mají nižší teplotu tání a nepředstavují riziko pro strojní zařízení.

Upřednostňování rychlejších výrobních cyklů

U projektu, kde je prioritou rychlost, umožnilo odlévání v horké komoře rychlé časy cyklů.

Cenově výhodná varianta pro menší výrobní série

Odlévání v horké komoře je vhodné pro nižší výrobní série díky své cenové výhodnosti a rychlejším časům přípravy.

Závěr:

Výběr vhodných možností odlévání mezi horkou a studenou komorou je pro optimalizaci výroby zásadní. Tlakové lití v horké komoře umožňuje hospodárnou výrobu dílů z materiálů s nízkou teplotou tání.

Tlakové lití za studena vyniká u materiálů s vysokým bodem tání, jako jsou slitiny hliníku a mědi, vynikající hustotou a mechanickými vlastnostmi. Pro výběr nejlepšího výrobního procesu je při výrobě požadovaných dílů zásadní zohlednit typ kovu, objem výroby a náklady.

S technologickým pokrokem se budou obě výrobní techniky dále vyvíjet a nabízet rozšířené možnosti a nové příležitosti pro přesnost a efektivitu ve výrobních odvětvích.

0 komentáøù