Trykstøbning af biler er en trykstøbningsproces, der bruges til at lave specialfremstillede bilkomponenter i metallegeringer. I denne proces sprøjtes smeltet metal ind i en genanvendelig form eller matrice under højt tryk. De metaller, der typisk bruges, er aluminium, magnesium eller zink. Denne teknik skaber komplekse former. Disse dele har høj dimensionel nøjagtighed og fremragende overfladefinish.

Mange dele til biler produceres ved hjælp af trykstøbning. Disse omfatter:

- Cylinderhoveder og blokke

- Gearkasser og huse

- Bærearme og knækled

- Beslag og chassiskomponenter

- Stik og huse

Den producenter af trykstøbning bruger normalt aluminium, magnesium eller zinkmetal. Fordi dele af disse materialer er lettere, kan køretøjer bruge mindre brændstof.

Vidste du, at producenter fremstiller 70% af køretøjsdele ved hjælp af trykstøbning?

Lad os lære den grundlæggende værdi af trykstøbte komponenter til bilindustrien i at producere sikre, brændstofeffektive og præstationsorienterede køretøjer.

Trykstøbte komponenter til biler

De producenter af metaldele, der laver dele til bilindustrien via trykstøbning, er kendt som trykstøbte komponenter til bilindustrien. På grund af trykstøbningsmetoden kan du få nøjagtige former med glat finish og holdbarhed.

Aluminiumslegeringer er de førende materialevalg. Med dem kan man lave lettere dele, der bruger mindre brændstof. I trykstøbningsteknikken smeltes det valgte metal først ved smeltepunkterne (f.eks. er aluminiums smeltepunkt 660,3 °C). Producenterne bruger derefter højt tryk til at overføre dette smeltede materiale til en form, også kendt som en matrice.

Fokuser på forskellige støbeparametre som formtemperatur (150-300 °C), indsprøjtningstryk (10-200 MPa) og afkølingstid (5-30 sekunder) for at opnå høj kvalitet. Denne effektive metode understøtter komplekse designs og masseproduktion. Du kan drage fordel af den til bilindustriens krav.

Typer af trykstøbte komponenter til biler

Motorkomponenter

Støbte komponenter til biler omfatter topstykker, motorblokke og krumtaphuse, der driver køretøjet. De bruger masser af brændstof til at skabe bevægelse. Derudover håndterer disse dele af køretøjet høje temperaturer og akkumulerer ikke for meget varme. For eksempel kan de klare intense temperaturer og tryk på henholdsvis 300 °C og 200 bar.

Valg af aluminiumsmateriale kan virkelig fremskynde konstruktionen af køretøjsdele, da det også forbedrer strømmen af smeltet materiale med op til 40% under indsprøjtningen. Så et bedre flow af metal vil jævnt fylde den indvendige overflade af en form og reducere defekter. Desuden hjælper ordentlige kølesystemer med at størkne metallet jævnt og forhindre revner. Hvis du f.eks. bruger en vandkølet form, skal du holde temperaturen oppe på 30 til 50 °C.

Alle de rigtige trykstøbningsmetoder og programmeringer bidrager til at få stærke og perfekte priser uden skævheder. Ud over at beskytte mod revner giver disse metoder dig også det bedste kvalitetsresultat med ensartethed.

Nogle gange har du brug for præcise dimensioner til montering og kritisk ydeevne. Derfor er trykstøbning til bilindustrien løsningen, der giver dig så lidt som 0,1 mm dimensionsnøjagtighed.

Komponenter til transmission og drivlinje

Transmissions- og drivlinjekomponenter, som f.eks. gearkasser og differentialehuse i bilindustrien, tager kraft fra motorer. Så de kan levere til hjulene. Det får dem i sidste ende til at begynde at rotere og bevæge køretøjet fremad.

De udsættes for høje drejningsmomenter og rotationskræfter. Så producenterne foretrækker materialer som magnesium og aluminiumslegeringer til dette. Disse metaller reducerer vægten op til 30% og holder den på omkring 20 til 50 kg.

Derudover skal du tilføje styrke i disse dele for at kunne håndtere et højt drejningsmoment. Det kan være omkring 200-500 Nm, men det afhænger helt af køretøjet. Desuden skal delens holdbarhed være på omkring 150.000+ kilometer.

Hvis du tager højde for alle disse nødvendige aspekter under fremstillingen, vil dine dele overføre kraften gnidningsløst. De vil ikke forårsage ryk eller støj, som i automatiske biler. Faktisk minimerer præcis fremstilling revner, slitage, forkert justering og gearudskridning i disse vigtige dele.

Strukturelle komponenter

Generelt håndterer affjedringsdele i køretøjer belastninger på 10.000-15.000 N. Det er de elementer, som producenterne fremstiller til at absorbere stød på op til 3.000 N. De håndterer effektivt vejbump, huller i vejen eller pludselige opbremsninger.

At bruge aluminium er et godt valg på grund af dets lette vægt. Producenterne bruger varmebehandling på omkring 300-500 °C til aluminiumslegeringer. Så de forbedrer den samlede styrke af dele og reducerer defekter.

Fordi valg af dårligt materiale eller design kan gøre, at din del ikke fungerer i barske situationer. De kan forårsage bøjning, brud eller slitage. Derfor understøtter det rigtige materiale og designnøjagtige dele køretøjets vægt, reducerer vibrationer og absorberer stød fra vejen.

Elektriske komponenter

Den elektriske komponent i bilindustrien forsyner køretøjer med strøm og styrer signaler. De beskytter de følsomme systemer. Eksempler er stik, ledningsnet, relæer, sensorer, kontakter og kontrolmoduler.

Producenterne fremstiller ledningsstik, som tilføjer tilstrækkelig strøm, f.eks. 10-50 ampere, til at drive lys, sensorer og elektronik. De laver ledningsbundter, hvor en eller flere ledninger føres sammen, og organiserer dem, så de kan forbindes korrekt.

Du kan forlænge disse følsomme deles levetid med op til 10+ år ved at påføre belægninger. Desuden forhindrer brugen af zink eller aluminium korrosion. Nøjagtige dimensioner og design af produktprofiler forhindrer desuden overophedning, løse forbindelser eller fejl. Så du kan redde dine dele og få dem til at fungere pålideligt under alle forhold.

Fordele ved trykstøbte komponenter til biler

- Som vi allerede har læst, reducerer trykstøbning i bilindustrien vægten af dele som motorblokke eller transmissioner med omkring 30%.

- Hvis du f.eks. producerer en gearkassedel i aluminium ved hjælp af trykstøbning, kan din del indeholde 25% mindre vægt i forhold til en del i stål.

- Den lette vægt trykstøbt del forbedrer brændstoføkonomien i køretøjer med op til 10%.

- Trykstøbningsprocesser giver ikke spild af materialepaller og kan spare op til 15% i produktionsomkostninger sammenlignet med andre bearbejdningsprocesser som smedning.

- Ved at vælge den rigtige produktprofil og foretage drastiske ændringer i designfunktioner kan du undgå ekstra trin som slibning eller polering. Resultatet er, at formen problemfrit producerer fine kanter med glatte overflader.

- Du kan også søge efter avancerede kølekanaler, der reducerer revner og øger emnets styrke.

- Denne proces giver dig mulighed for at få detaljerede dele med minimal tykkelse og dimensionsnøjagtighed på omkring 0,05 mm.

- Med denne teknik kan man opnå designs med perfekt pasform.

- Producenterne bruger trykstøbning til at gøre køretøjsdele mere sikre og effektive ved at give dem de nødvendige aspekter, såsom innovativt design og æstetisk udseende.

Fremstillingsproces og teknikker

Trin involveret i trykstøbningsprocessen

Normalt vil trykstøbning af bilkomponenter involverer fire hovedtrin, der kan være:

- Smeltning

- Indsprøjtning

- Størkning

- Udkastning

Først vælger vi et materiale som aluminium. Derefter smelter vi pallerne i en ovn, indtil de når en temperatur på omkring 700 °C. Alle materialer har forskellige smeltepunkter, f.eks. smelter aluminium ved 660,3 °C, magnesium smelter ved 650 °C, og zink smelter ved 419 °C.

Når disse små partikler omdannes til flydende form, hælder producenterne dem i forme, kendt som injektionsprocessen.

Disse forme indeholder den samme produktform. Derefter anvender de et højt tryk, som kan variere fra 10 til 100 bar for magnesium- eller aluminiummetaller. Metallet begynder at ændre sin flydende form til fast form, når kølekanalerne som luft eller koldt vand strømmer rundt om formen.

Størkningsprocessen tager normalt 10 til 100 sekunder at hærde delene. Og i udstødningsfasen bliver delene klar til at blive fjernet.

Fordele og ulemper ved forskellige trykstøbningsteknikker

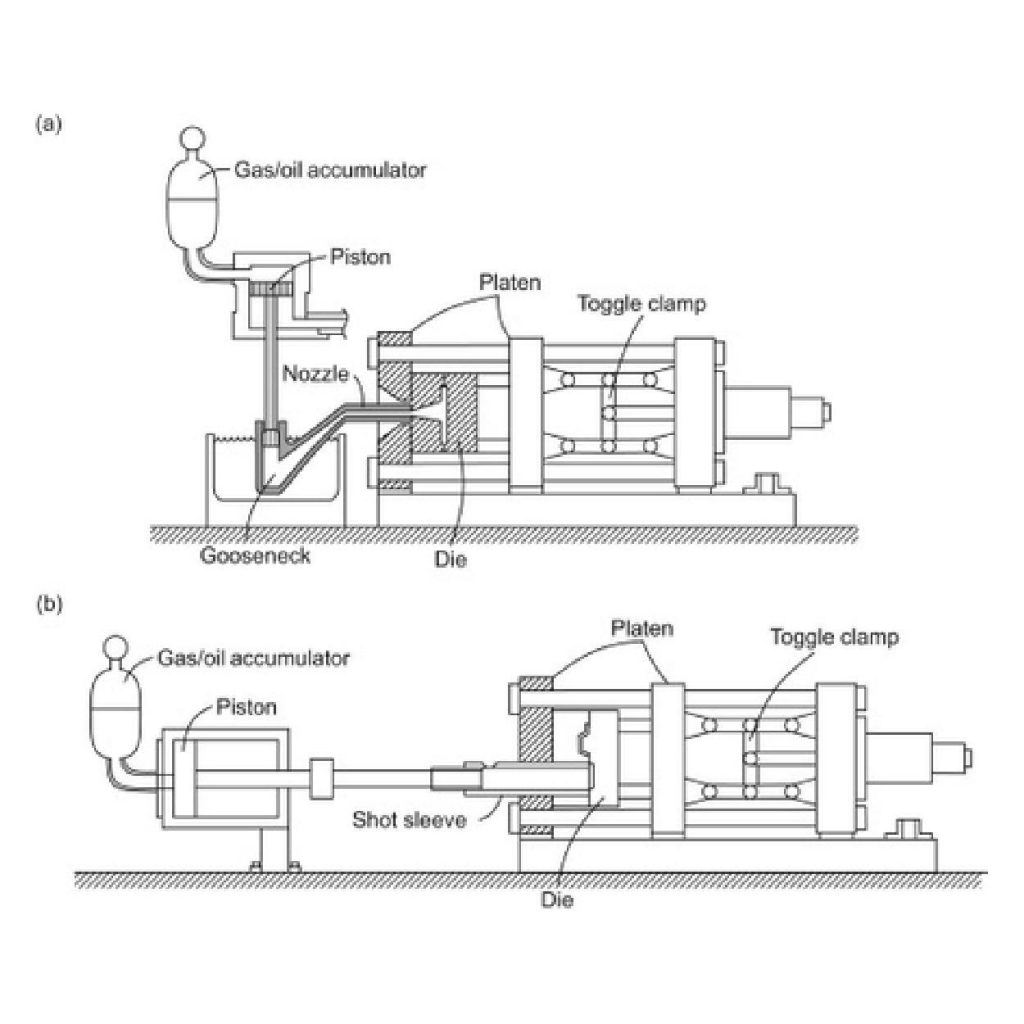

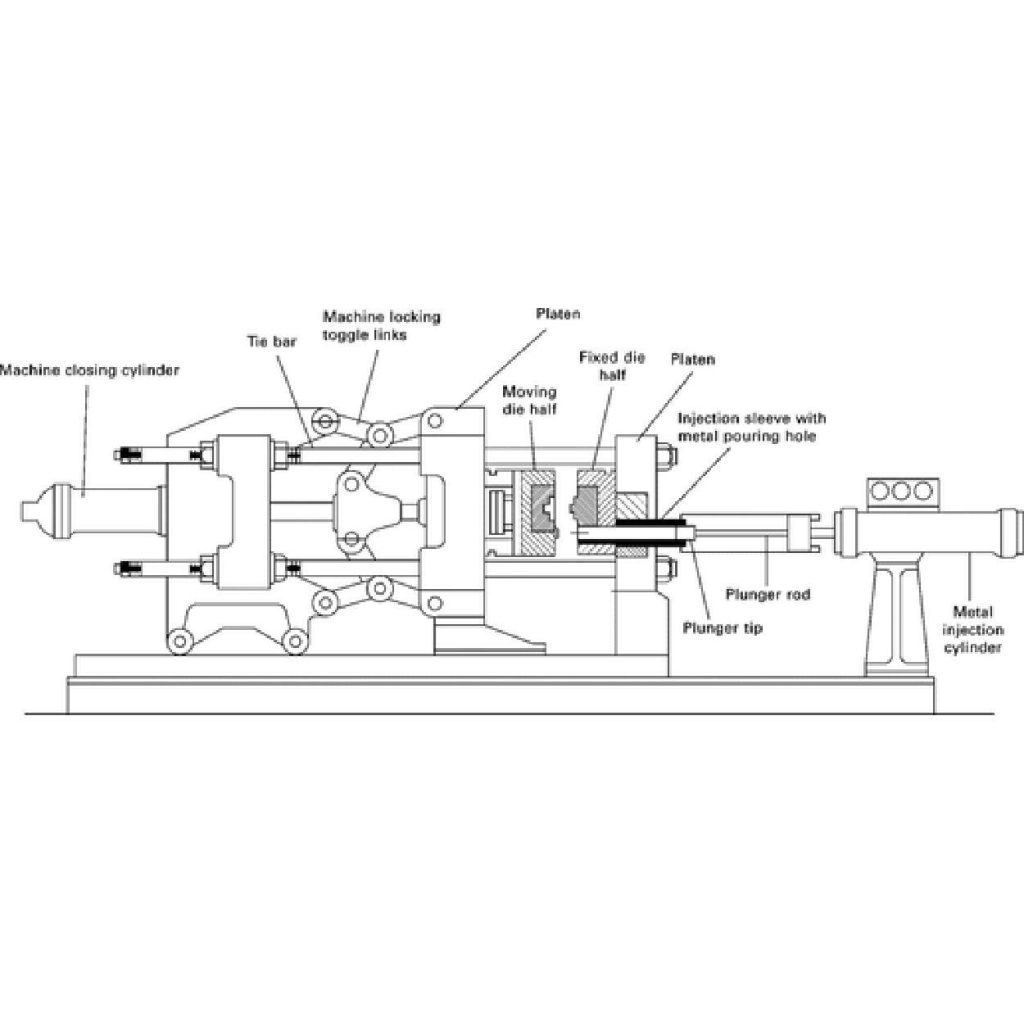

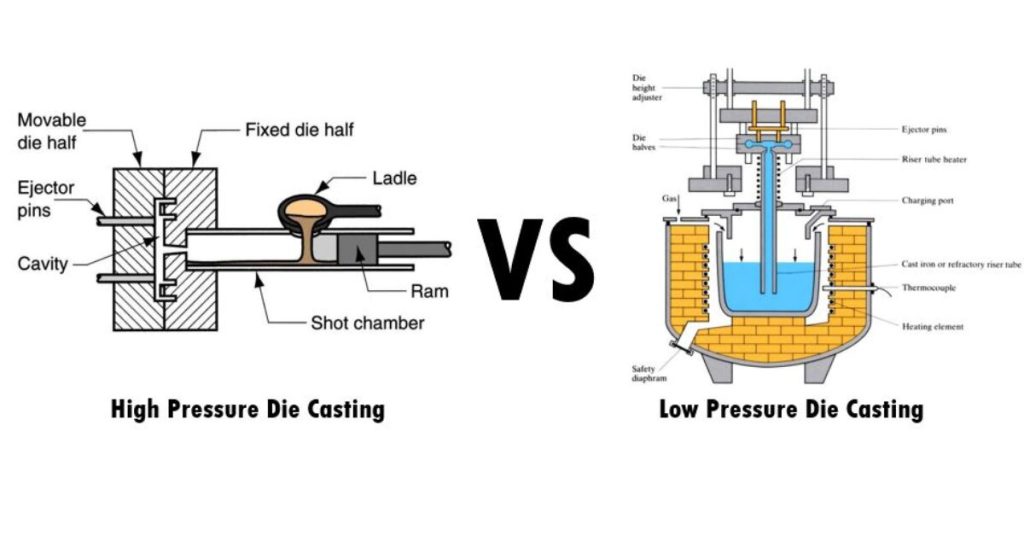

Trykstøbning under højt tryk:

Blandt de forskellige produktionsmuligheder er højtryksstøbning den førende. Den bruger et tryk på op til 100 bar til at sprøjte metallet ind i formen. Denne teknik giver dig mulighed for at lave stærke dele og bruge mindre tid på produktionscyklusser. Men den støbeform til biler, som producenterne anvender i denne opsætning, er så dyr som $5.000 til $10.000 pr. form, og nogle af støbeformene til biler koster endda mere end det.

Trykstøbning under lavt tryk:

Du bør foretrække lavtryksstøbning af større eller større dele til bilindustrien. Fordi den bruger mindre tryk, som kan være omkring 10 bar, og ikke skader den faktiske form på delene, der fylder formen korrekt.

Denne metode bruger mere tid på at fremstille sarte dele, men kan være billigere (fra $1.000 til $3.000) end højtrykssystemer.

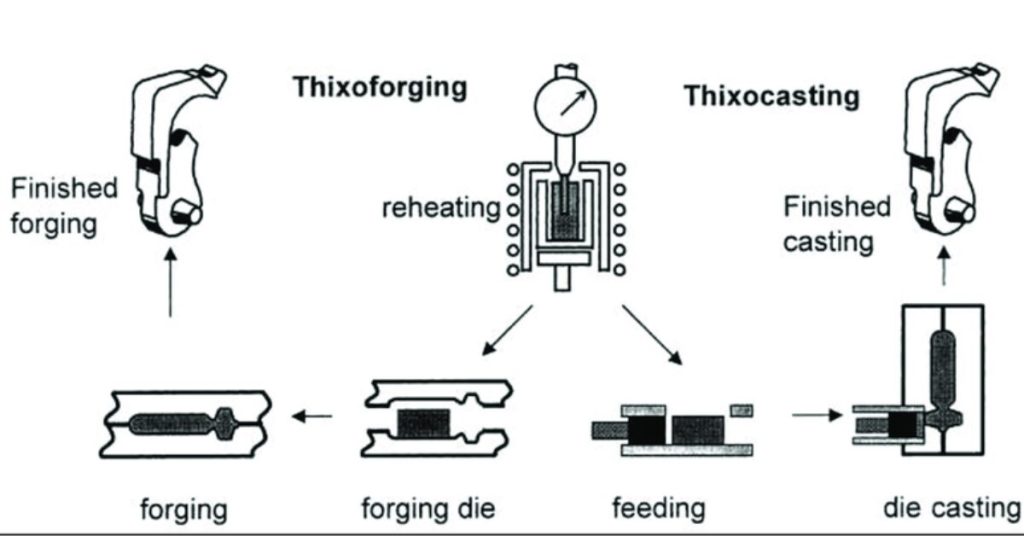

Thixocasting:

Behovet for specialiserede emner og maskiner til thixocasting gør det dyrt i forhold til andre metoder. Producenter bruger disse maskiner til at blande metalpartiklerne, før de skifter dem i formen. Du kan producere dele med færre defekter. Denne metode kan også reducere materialespild med op til 20%.

Computerstøttet design (CAD) og fremstilling (CAM)

Når du kombinerer din trykstøbningsproces med computerstøttet design (CAD) og produktionsapplikationer (CAM), hæver du dit produktionsniveau. Du kan begynde at designe din støbeform til biler ved hjælp af CAD-software.

Denne software viser det faktiske udseende og identificerer de områder, hvor der er behov for ændringer. Så i sidste ende har du det helt rigtige design af støbeformen til biler, før vi begynder at lave formen. Det kan tage omkring 2 til 5 dage.

CAM-værktøjer styrer maskinopsætninger for at fremstille trykstøbeformen og køretøjsdele i henhold til dine designs. Det tager typisk 5 til 10 dage (afhængigt af projektets detaljer) at gennemføre og giver et resultat med få fejl.

Vigtigheden af korrekt værktøjsdesign og vedligeholdelse

Vælg værktøjets materiale med omhu, mens du vejer dine produktparametre. For det rigtige værktøjsdesign og dets ydeevne kan ændre produkternes form fuldstændigt. Det påvirker også produktionskvaliteten og cyklustiden.

Hvis du f.eks. designer formen i en brønd, kan du øge produktionshastigheden med op til 30% og reducere omkostningerne med op til 20%.

Derudover har alle bearbejdningsdele brug for regelmæssig vedligeholdelse, og det har disse formdesigns også. Undersøg deres funktionsfejl, og foretag straks ændringer for at forhindre slitage.

Almindelige metoder til kvalitetskontrol

Når produktet er færdigt, bruger producenterne forskellige kvalitetskontrolmetoder. For eksempel røntgeninspektion for indvendige fejl, farveindtrængning for overfladesprækker og ultralydstestning til verifikation af materialets integritet.

På den måde kan de sikre, at dine trykstøbte dele lever op til dine forventninger.

De kontrollerer profilproduktets størrelse og form og sørger for, at deres design passer som fod i hose. Denne proces kaldes også dimensionel inspektion.

De finder også lækageområderne og reparerer dem ved at påføre fugemasse eller andre klæbemidler. Derudover indeholder hver del nogle specifikke strukturelle træk, så trykstøbere ser, om delen bevarer materialeegenskaber under metallurgisk analyse.

Kvalitetsinspektionsfaser er nødvendige, især for trykstøbte komponenter til bilindustrien. Det giver os mulighed for at finde fejl tidligt og fjerne eventuelle utilsigtede skader, hvilket forbedrer ydeevnen.

Materialevalg og egenskaber

| Materialer | Legeringstyper | Trækstyrke | Udløbsstyrke | Udmattelsesstyrke | Duktilitet |

| Aluminiumslegeringer (i 60% af trykstøbte dele) | A380, A383, A413 og ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Zinklegeringer (i 20% af trykstøbte dele) | Zamak 3, Zamak 5 og ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Magnesiumlegeringer (i 10% af trykstøbte dele) | AZ91D, AM60B og AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Kobberlegeringer (i 5% af trykstøbte dele) | C85800, C86200 og C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Andre materialer

- Du kan bruge tinlegeringer til lodning og hårdlodning

- Blylegeringer er de bedste valg til batterier og strålingsafskærmning

- Højtemperaturdele som køretøjer kan fremstilles med nikkellegeringer

- Titanium er det hårdeste metal og giver tilstrækkelig styrke til rumfart og biomedicinske anvendelser.

Konklusion:

Producenten skaber bildele via trykstøbningsprocessen. De fokuserer på at reducere den faktiske vægt, så delene øger brændstofeffektiviteten i køretøjer. Udover flere funktioner som korrosionsbestandighed, styrke, holdbarhed og endda glatte overflader kan du opnå med denne metode. De almindelige metaller, du kan vælge imellem, er aluminium, magnesium og zink. Find dit eksperthold i trykstøbning som Alu trykstøbning.

Ofte stillede spørgsmål (FAQ) om trykstøbning af biler

1. Hvad er trykstøbning til biler?

Trykstøbning til biler er en fremstillingsproces, hvor smeltet metal (normalt aluminium, magnesium eller zink) sprøjtes ind i en genanvendelig stålform under højt tryk. Denne proces skaber komplekse bildele med fremragende dimensionsnøjagtighed, styrke og glat overfladefinish.

2. Hvorfor er trykstøbning vigtig i bilindustrien?

Trykstøbning gør det muligt at fremstille lette, holdbare og omkostningseffektive køretøjsdele. Ved at reducere komponentvægten bruger køretøjer mindre brændstof, opnår højere effektivitet og producerer lavere emissioner, samtidig med at styrke og ydeevne opretholdes. så trykstøbning i bilindustrien er innovativ teknologi.

3. Hvilke bildele fremstilles ofte ved hjælp af trykstøbning?

Mange kritiske bilkomponenter fremstilles ved hjælp af trykstøbning, f.eks:

- Cylinderhoveder og motorblokke

- Gearkasser og differentialehuse

- Ophængsarme og strukturelle beslag

- Elektriske stik, huse og sensorer

4. Hvilke metaller bruges til trykstøbning af biler?

De vigtigste metaller er:

- Aluminiumslegeringer: Let, korrosionsbestandig og meget brugt til motor- og transmissionsdele.

- Magnesiumlegeringer: Meget let (op til 30% lettere end aluminium) og bruges til transmission og strukturelle komponenter.

- Zinklegeringer: Stærk, korrosionsbestandig og ofte brugt til elektriske og mindre præcisionskomponenter.

5. Hvad er de største fordele ved at bruge trykstøbte bilkomponenter?

- Vægtreduktion på op til 30% sammenlignet med stål

- Forbedret brændstoføkonomi (op til 10%)

- Høj dimensionsnøjagtighed (så lidt som ±0,05-0,1 mm)

- Fremragende overfladefinish, der reducerer efterbehandlingstrin

- Stærke, holdbare dele, der kan modstå varme, drejningsmoment og tryk

- Omkostningsbesparelser på op til 15% i masseproduktion

6. Hvad er de vigtigste trykstøbningsmetoder, der bruges til bildele?

- Trykstøbning under højt tryk (HPDC): Hurtig og præcis, bedst til produktion af store mængder.

- Trykstøbning ved lavt tryk (LPDC): Velegnet til større, mere komplekse dele.

7. Hvor præcise er trykstøbte komponenter til biler?

Trykstøbning giver en enestående nøjagtighed med tolerancer så snævre som 0,05-0,1 mm. Det sikrer præcis montering af motor, transmission og strukturelle komponenter uden omfattende bearbejdning.

8. Hvor holdbare er trykstøbte bilkomponenter?

Når de er korrekt designet og fremstillet, kan trykstøbte komponenter holde over 150.000 km i transmissions- og drivlinjesystemer. Strukturelle dele kan klare kræfter på 10.000-15.000 N, mens motordele kan modstå temperaturer på op til 300 °C og tryk på 200 bar.

9. Hvilken rolle spiller kvalitetskontrol i trykstøbning af biler?

Producenterne bruger avancerede kvalitetskontrolmetoder som røntgeninspektion (for indre fejl), ultralydstest (for materialestyrke) og dimensionel inspektion (for nøjagtighed). Disse trin sikrer, at trykstøbte komponenter lever op til standarder for sikkerhed, ydeevne og pålidelighed.

10. Hvorfor er aluminium det foretrukne materiale til trykstøbning af biler?

Aluminiumslegeringer kombinerer styrke, letvægtsegenskaber og god varmeledningsevne. De reducerer køretøjets vægt med op til 25%, forbedrer smelteflowet under støbning og modstår korrosion, hvilket gør dem ideelle til motorblokke, gearkasser og strukturelle komponenter.

11. Hvordan reducerer trykstøbning produktionsomkostningerne?

Trykstøbning minimerer materialespild, reducerer behovet for yderligere bearbejdning og muliggør masseproduktion af komplekse dele. Sammenlignet med smedning eller bearbejdning kan trykstøbning spare op til 15-20% i produktionsomkostninger.

12. Hvor lang tid tager det at producere en trykstøbt bilkomponent?

Produktionstiden afhænger af emnets kompleksitet. En typisk cyklus involverer smeltning, indsprøjtning, størkning og udstødning, men der er behov for yderligere opgaver til trykstøbte dele til biler, nogle efter fremstilling, såsom bearbejdning, hulboring og gevindskæring. Derudover er der trykstøbningsoverfladebehandlinger til nogle bildele; de omfatter pulverlakering, maling, E-coating osv. Hvis Trykstøbningsform endnu ikke er fremstillet, vil det tage ca. 5-10 uger at skabe formen, før hele fremstillingsprocessen for trykstøbning starter.

0 kommentarer